Мастербатч, содержащий циклический пероксид кетона

Иллюстрации

Показать всеИзобретение относится к мастербатчу, содержащему димерный и/или тримерный циклический пероксид кетона, распределенный в полимерной матрице с пористостью, выраженной в виде процентной доли пустот в объеме матрицы, составляющей от 0,1 до 80 об.%, при этом указанный мастербатч содержит на 100 г полимерной матрицы от 1 до 30 г димерного и/или тримерного циклического пероксида кетона и менее 0,20 г насыщенных углеводородов, содержащих от 17 до 51 атома углерода. Также изобретение относится к способу получения такого мастербатча и к использованию его для модификации полимеров с целью регулирования реологических свойств. 3 н. и 11 з.п. ф-лы, 2 пр.

Реферат

Настоящая заявка относится к мастербатчу, содержащему димерный и/или тримерный циклический пероксид кетона. Она также относится к способу получения такого мастербатча и к использованию такого мастербатча для модификации полимеров.

Мастербатчи представляют собой концентраты добавок, в данном случае органических пероксидов, которые можно использовать при обработке полимеров, в частности олефиновых полимеров. Мастербатчи можно использовать для добавления органических пероксидов в обрабатываемый полимер, чтобы улучшить распределение пероксида в указанном полимере, а также повысить удобство дозирования, особенно когда потребитель не может работать с органическими пероксидами в жидком виде.

Мастербатчи, как правило, получают путем диспергирования высоких концентраций пероксидов в материалах, которые являются совместимыми с обрабатываемым полимером. Для достижения лучшей экономии при использовании концентраты должны содержать пригодные для использования количества до и включая максимально возможное количество пероксида и при этом обеспечивать достижение эффективного распределения пероксида при разбавлении указанных мастербатчей в обрабатываемом полимере.

Составы на основе жидких циклических пероксидов кетонов в органических растворителях раскрыты в WO 98/33770 и US 6358435. Эти жидкие составы, однако, снижают безопасность и являются опасными при хранении в условиях -0°C или ниже из-за образования кристаллов, которые являются легко взрывающимися.

Решение такой проблемы безопасности было предложено в WO 2004/052877, которое заключается в добавлении в жидкий состав твердого парафина, который выполняет функцию cокристаллизующегося соединения за счет затвердевания в указанном составе на основе циклического пероксида кетона при температуре выше температуры кристаллизации циклического пероксида кетона.

В настоящее время неожиданно было обнаружено, что мастербатчи на основе димерных и/или тримерных циклических пероксидов кетона можно получить при отсутствии такого cокристаллизующегося вещества, не снижая при этом безопасность даже при низких температурах и высоких концентрациях пероксида. Таким образом, добавление cокристаллизующегося вещества не является необходимым при диспергировании циклического пероксида кетона в полимерной матрице.

Таким образом, изобретение относится к мастербатчу, содержащему димерный и/или тримерный циклический пероксид кетона, распределенный в полимерной матрице с пористостью, выраженной в виде процентной доли пустот в объеме матрицы, составляющей от 0,1 до 80% об., где указанный мастербатч содержит, на 100 г полимерной матрицы, от 1 до 30 г димерных и/или тримерных циклических пероксидов кетона и менее 0,20 г насыщенных углеводородов, содержащих от 17 до 51 атома углерода.

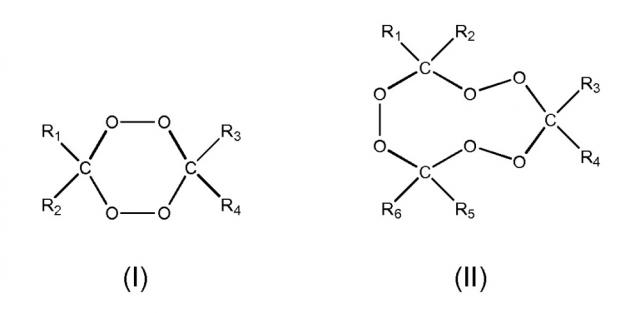

Как правило, димерные и тримерные циклические пероксиды кетона, на основе которых можно получать состав в соответствии с настоящим изобретением, представлены формулами I-II:

в которых R1-R6 независимо выбирают из группы, состоящей из водорода, C1-C20 алкильных, C3-C20 циклоалкильных, C6-C20 арильных, C7-C20 аралкильных и C7-C20 алкарильных групп, которые могут включать линейные или разветвленные алкильные фрагменты; при этом каждый из R1-R6 может необязательно иметь в качестве заместителя одну или несколько групп, выбираемых из гидрокси-, алкокси-, линейных или разветвленных алкильных, арилокси-, сложноэфирных, карбокси-, нитрильных и амидогрупп.

Наиболее предпочтительно циклический пероксид кетона представляет собой 3,6,9-триэтил-3,6,9-триметил-1,4,7-трипероксонан.

Димерные и тримерные циклические пероксиды кетона могут быть получены, как описано в WO 96/03397, при этом их можно получать из линейных, разветвленных или циклических C3-C13, наиболее предпочтительно C3-C7 кетонов. Примерами подходящих кетонов являются ацетон, ацетилацетон, метилэтилкетон, метилпропилкетон, метилизопропилкетон, метилбутилкетон, метилизобутилкетон, метиламилкетон, метилизоамилкетон, метилгексилкетон, метилгептилкетон, диэтилкетон, этилпропилкетон, этиламилкетон, метилоктилкетон, метилнонилкетон, циклопентанон, циклогексанон, 2-метилциклогексанон, 3,3,5-триметилциклогексанон, а также их смеси.

Пероксиды согласно формуле I называются димерами, а пероксиды согласно формуле II называются тримерами. Эти димерные и тримерные структуры могут быть образованы исходя из одного кетона или из смеси кетонов. Предпочтительно используется один кетон. Как правило, мастербатч согласно изобретению содержит циклический пероксид кетона, имеющий массовое отношение тример/димер от 60:40 до 99,99:0.01. Предпочтительно это отношение составляет от 80:20 до 99,95:0,05, более предпочтительно от 85:15 до 99,9:0,1 и наиболее предпочтительно от 93:7 до 99,9:0,1.

Суммарная концентрация димерного и тримерного циклических пероксидов кетона в полимерной матрице составляет от 1 до 30 г на 100 г полимерной матрицы, более предпочтительно от 2 до 25 г и наиболее предпочтительно от 4 до 18 г.

При концентрациях выше 30 г, более предпочтительно 25 г и наиболее предпочтительно 18 г на 100 г полимерной матрицы пероксид может выдавливаться из матрицы при хранении и использовании, что приведет к возникновению угрозы безопасности.

Кроме того, для модификации полимеров, таких как полипропилен, как правило, используют небольшие количества пероксида; как правило, менее 1 м.ч./100 м.ч. (на сто частей смолы). В таких областях применения для точного дозирования и хорошего включения в смолу требуется мастербатч, содержащий не более 30 г, более предпочтительно не более 25 г и наиболее предпочтительно не более 18 г на 100 г полимерной матрицы.

Полимерная матрица может быть изготовлена из различных полимеров, таких как биополимеры, полиолефины, синтетические сложные полиэфиры, а также их комбинаций. Полимер может быть гомополимером или сополимером.

Биополимеры представляют собой полимеры, которые встречаются в составе или производятся живым организмом, или создаются из мономеров или олигомеров, полученных из растений и/или животных. Примерами таких полимеров являются полилактид (PLA), полигидроксиалканоаты (PHA), такие как полигидроксибутират (PHB), полигидроксивалерат (PHV), полигидроксигексаноат (PHH), сополимер гидроксибутирата и гидроксивалерата (PHBV), и сополимер гидроксибутирата и гидроксигексаноата (PHBH) и полибутилен сукцинаты (PBS), такие как полибутилен сукцинат (PBS) и полибутилен сукцинат-адипинат (PBSA).

Примерами полиолефинов являются полиэтилен, полипропилен, этиленвинилацетатный полимер, а также любые их смеси. Полиолефин может соответствовать сорту полимеров, полученных в полимеризаторе, или сорту экструдированных пористых полимеров. Предпочтительным полиолефином является полипропилен. Термин полипропилен используется в отношении полимеров, содержащих по меньшей мере 50% мол. пропиленовых звеньев.

Исходным источником для получения этих полимеров могут быть ископаемые источники углеводородов или возобновляемые вещества. Возобновляемые вещества являются веществами, например, животного или растительного происхождения, запас которых может быть восстановлен в течение одного короткого периода времени в человеческом масштабе.

В частности, необходимо, чтобы этот запас мог возобновляться настолько быстро, насколько он потребляется.

В отличие от веществ, получаемых из ископаемых источников, возобновляемые вещества содержат 14C.

Все углеродсодержащие образцы, извлеченные из живых организмов (животные или растения), фактически представляют собой смесь 3 изотопов: 12C (составляет приблизительно 98.892%), 13C (приблизительно 1,108%) и 14C (следы: 1,2⋅10-10%). Отношение 14C/12C в живой ткани идентично данному отношению в атмосфере. В живом организме отношение 14C/12C поддерживается на постоянном уровне за счет обмена веществ, поскольку непрерывно происходит обмен углеродом с внешней средой. Среднее отношение 14C/12C составляет 1,2⋅10-12.

12C является устойчивым, то есть количество атомов 12C в определенном образце является постоянным с течением времени. 14C является радиоактивным, и количество атомов 14C в образце уменьшается с течением времени с периодом полураспада 5730 лет. Следовательно, присутствие 14C в веществе в любом количестве указывает на то, что C-атомы, составляющие его молекулу, поступили из возобновляемых исходных веществ, а не из ископаемых источников углеводородов.

Соотношение 14C/12C в веществе можно определить с помощью одного из способов, описанных в стандарте ASTM D6866-05 (Standard Test Methods for Determining the Biobased Content of Natural Range Materials Using Radiocarbon and Isotope Ratio Mass Spectrometry Analysis, March 2005), предпочтительно с помощью описанного в нем способа B.

Пористость полимерной матрицы, выраженная в виде процентной доли пустот, составляет от 0,1 до 80% об., более предпочтительно от 5 до 75% об. и наиболее предпочтительно от 10 до 60% об. Такие матрицы являются коммерчески доступными. Если пористость является слишком высокой, то механическая прочность матрицы, как правило, является низкой, она имеет пенистую/губчатую структуру, и пероксид может легко выдавливаться из пор при малейшем надавливании, например, во время использования или хранения.

Указанную пористость определяют с помощью ртутной порометрии согласно ISO 15901-1 (2005).

Мастербатч содержит менее 0,20 г насыщенных углеводородов, содержащих от 17 до 51 атома углерода, на 100 г полимерной матрицы, предпочтительно менее 0,15 г и наиболее предпочтительно менее 0,10 г. Другими словами: мастербатч не содержит или содержит лишь незначительное количество твердого парафина, то есть парафина, который является твердым при комнатной температуре.

Несмотря на это (почти полное) отсутствие твердого парафина, мастербатч является безопасным и устойчивым и может храниться при температурах ниже 0°C при отсутствии образования опасной кристаллической фазы циклического пероксида кетона.

Количество указанных насыщенных углеводородов в мастербатче может быть определено путем получения экстракта мастербатча с использованием гептана и анализа экстракта с помощью газовой хроматографии.

Мастербатч согласно настоящему изобретению можно получить путем пропитки полимерной матрицы составом, содержащим димерный и/или тримерный циклический пероксид кетона. Такой состав предпочтительно содержит димерный и/или тримерный циклический пероксид кетона в суммарной концентрации от 10 до 60% масс., более предпочтительно от 20 до 55% масс. и наиболее предпочтительно от 30 до 50% масс.

Состав также содержит растворитель. Подходящие растворители включают линейные и разветвленные углеводородные растворители, такие как изододекан, тетрадекан, тридекан, Isopar® M, Exxsol® D80, Exxsol® D100, Exxsol® D100S, Soltrol® 145, Soltrol® 170, Varsol® 80, Varsol® 110, Shellsol® D100, Shellsol® D70, Halpasol® i 235/265, а также их смеси. Особенно предпочтительными флегматизаторами являются Isopar® M и Soltrol® 170.

Предпочтительно растворитель имеет температуру 95% выкипания в диапазоне от 200 до 260°C, более предпочтительно от 225 до 255°C, наиболее предпочтительно от 235 до 250°C. Температура 95% выкипания является такой температурой кипения (bp), при которой выкипает 95% масс. растворителя, а в случае единственного растворяющего соединения, такого как тетрадекан, температурой кипения этого соединения. Как правило, температуру 95% выкипания получают исходя из обычных аналитических методов, таких как описанный в ASTM-D5399.

Пропитку можно осуществить путем обеспечения контактирования состава, содержащего димерный и/или тримерный циклический пероксид кетона, с полимерной матрицей.

Чтобы уменьшить риск возникновения взрывов пылевоздушной смеси, пропитку предпочтительно проводят в инертной (например, азот) атмосфере. Пероксид (состав) предпочтительно медленно добавляют к полимерной матрице. После добавления пероксида (состава) к матрице полученную смесь предпочтительно перемешивают в течение, например, 10-120 минут, более предпочтительно 20-90 минут. Растворитель можно при желании удалить путем испарения.

После пропитки либо до, либо после удаления растворителя, полученный мастербатч можно подвергнуть старению. Такое старение можно осуществлять при любой температуре ниже SADT (температуры самоускоряющегося разложения) пероксида и в течение любого времени в диапазоне от 2 часов до нескольких дней.

Полимерную матрицу можно пропитать только одним димерным или тримерным циклическим пероксидом кетона, а также можно пропитать двумя или более димерными или тримерными циклическими пероксидами кетона. В соответствии с другим вариантом полимерную матрицу можно пропитать одним или несколькими димерными и/или тримерными циклическими органическими пероксидами и одним или несколькоми дополнительными пероксидами или гидропероксидами. Такие дополнительные гидропероксиды можно включить в состав, содержащий димерный и/или или тримерный циклический пероксид кетона, или же в соответствии с другим вариантом можно использовать для пропитки на отдельной стадии.

Примеры подходящих дополнительных пероксидов и/или гидропероксидов включают ди(трет-бутил)пероксид, ди(трет-амил)пероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, 3,3,5,7,7-пентаметил-1,2,4-триоксепан, трет-бутилперокси-2-этилгексилкарбонат и 1,1,3,3-тетраметилбутилгидропероксид.

Мастербатч согласно настоящему изобретению может необязательно содержать некоторые добавки, при условии, что эти добавки не оказывают существенного отрицательного воздействия на безопасность, возможность транспортировки и/или срок хранения состава. В качестве примеров таких добавок могут быть упомянуты: антиозонанты, антиокислители, противостарители, УФ (UV) стабилизаторы, соагенты, фунгициды, антистатики, пигменты, красители, связующие вещества, диспергирующие агенты, пенообразователи, смазочные вещества, технологические масла и средства, облегчающие выемку изделий из формы. Эти добавки могут использоваться в обычных для них количествах.

Настоящее изобретение также относится к использованию таких мастербатчей в процессах модификации полимера, таких как обработка с целью регулирования реологических свойств (т.е. снижения средней молекулярной массы полипропилена).

Примеры

Пример 1

Состав, содержащий 24% масс. циклического тримерного пероксида метилэтилкетона (MEK) в пентане, был адсорбирован на полипропилене с пористостью 36% об. путем медленного добавления состава к указанному полипропилену при перемешивании.

После перемешивания в течение 25 минут высоколетучий пентан был удален из состава путем пропускания воздуха через образец, последующим вакуумированием образца до приблизительно 10 мбар при комнатной температуре. Это привело к получению мастербатча, содержащего 7% масс. тримерного пероксида MEK на полипропилене.

Мастербатч, содержащий 13,3% масс. тримерного пероксида MEK, был получен путем повторения вышеуказанного способа.

Пористость полипропилена определяли с помощью ртутной порометрии согласно ISO 15901-1: Evaluation of pore size distribution and porosimetry of solid materials by mercury porosimetry and gas adsorption - Part 1: Mercury porosimetry. В качестве прибора использовали порометр Micromeritics Autopore 9505 в диапазоне давления от вакуума до 220 MPa. Перед измерением полипропилен сушили под вакуумом при 35°C в течение 6 часов.

Кристаллизационные свойства пероксида в мастербатчах, свежеприготовленных и после хранения при -25°C в течение нескольких недель, были проанализированы с помощью дифференциальной сканирующей калориметрии (DSC). Чашу, содержащую мастербатч, поместили в сухой лед (-80°C) и перенесли в предварительно охлажденную камеру DSC с температурой -25°C. Перенесение осуществляли настолько быстро, насколько это возможно, чтобы избежать нагревания и, соответственно, плавления возможно затвердевшего пероксида. Первый период длительностью 10-20 минут при -25°C в камере DSC из тигеля DSC должен был испаряться лед. Затем образцы нагревали до +35°C при скорости нагревания 2°C/мин.

В данном испытании наблюдалось отсутствие кристаллизации пероксида в обоих мастербатчах, даже после 5 недель хранения при -25°C.

Мастербатчи также подвергли модифицированному испытанию по методу Трауцля согласно рекомендациям ООН по перевозке опасных грузов. Стандартизированное количество образца было взвешено в стеклянной виале и помещено в свинцовый блок. Свинцовый блок снабжен стандартизированным высверленным отверстием. Капсюль-детонатор с 0,6 граммами бризантного взрывчатого вещества, пентрита, был помещен в центр образца. Испытания проводили в бетонной ячейке, все с дистанционным управлением.

Расширение свинцового блока, после вычитания расширения при использовании индифферентного вещества, является показателем взрывной силы образца. Испытания были проведены с использованием образца массой 4,5 грамма.

Модифицированное испытание по методу Трауцля было выбрано для того, чтобы различать кристаллизованный и растворенный циклические тримерные пероксиды MEK, поскольку кристаллизованный пероксид обладает взрывчатыми свойствами, и это даст сильное расширение свинцового блока.

Взрывная сила согласно измерениям при данном испытании равнялась взрывной силе коммерческого образца тримерного циклического пероксида MEK в Isopar М, содержащего твердый парафин (Trigonox® 301).

Данный пример показывает, что не содержащие парафины мастербатчи на основе циклического тримерного пероксида метилэтилкетона согласно настоящему изобретению обладают безопасными характеристиками. Эти характеристики являются аналогичными характеристикам коммерчески доступных содержащих парафин растворов циклического тримерного пероксида метилэтилкетона.

Пример 2

Пероксидные мастербатчи были получены путем приготовления адсорбированных на полипропилене растворов циклического тримерного пероксида MEK в Isopar М, использованных в примере 1. Конечные содержания циклического тримерного пероксида MEK (в пересчете на чистый пероксид) составляли 10 и 12% масс.

Цилиндрические формы для испытания на слеживание (нержавеющая сталь, внутренний диаметр 4 см и высота 19 см) были заполнены различными мастербатчами (приблизительно 30 г). С помощью поршня к вершине каждого образца приложили нагрузку 0,23 кг, чтобы имитировать условия давления, как если бы 25 кг продукта было упаковано в пакет в картонной коробке, или 4 пакета, сложенные один на другой на поддоне.

Цилиндрические формы для испытания на слеживание хранили в печи с циркуляцией воздуха в течение 4 недель при 35°C. По истечении данного периода нагрузки были сняты, и цилиндрические формы для испытания на слеживание были аккуратно открыты для высвобождения веществ с целью визуального осмотра, чтобы выяснить, произошло ли слеживание. Во всех испытаниях не наблюдалось какого-либо слеживания, вещества оставались легкосыпучими.

1. Мастербатч, содержащий димерный и/или тримерный циклический пероксид кетона, распределенный в полимерной матрице с пористостью, выраженной в виде процентной доли пустот в объеме матрицы, составляющей от 0,1 до 80 об.%, при этом указанный мастербатч содержит, на 100 г полимерной матрицы, от 1 до 30 г димерного и/или тримерного циклического пероксида кетона и менее 0,20 г насыщенных углеводородов, содержащих от 17 до 51 атома углерода.

2. Мастербатч по п. 1, содержащий на 100 г полимерной матрицы менее 0,15 г насыщенных углеводородов, содержащих от 17 до 51 атома углерода.

3. Мастербатч по п. 2, содержащий на 100 г полимерной матрицы менее 0,10 г насыщенных углеводородов, содержащих от 17 до 51 атома углерода.

4. Мастербатч по любому из пп. 1-3, в котором димерный циклический пероксид кетона имеет структуру согласно формуле (I), а тримерный циклический пероксид кетона имеет структуру согласно формуле (II):

в которых R1-R6 независимо выбирают из группы, состоящей из водорода, C1-C20 алкильных, C3-C20 циклоалкильных, C6-C20 арильных, C7-C20 аралкильных и C7-C20 алкарильных групп, которые могут включать линейные или разветвленные алкильные фрагменты; при этом каждый из R1-R6 может необязательно иметь в качестве заместителя одну или несколько групп, выбираемых из гидрокси-, алкокси-, линейных или разветвленных алкильных, арилокси-, сложноэфирных, карбокси-, нитрильных и амидогрупп.

5. Мастербатч по п. 4, в котором циклический пероксид кетона представляет собой 3,6,9-триэтил-3,6,9-триметил-1,4,7-трипероксонан.

6. Мастербатч по любому из пп. 1-3, в котором получаемый мастербатч содержит от 4 до 18 г димерного и/или тримерного циклического пероксида кетона на 100 г полимерной матрицы.

7. Мастербатч по любому из пп. 1-3, в котором полимерная матрица имеет пористость от 10 до 60 об.%.

8. Мастербатч по любому из пп. 1-3, в котором полимерная матрица, по меньшей мере, на 50 мас.% состоит из полипропилена, полиэтилена, этиленовинилацетатного полимера или любых их смесей.

9. Мастербатч по п. 8, в котором полимер соответствует сорту полимеров, полученных в полимеризаторе, или сорту экструдированных пористых полимеров.

10. Мастербатч по любому из пп. 1-3, в котором состав содержит один или несколько дополнительных пероксидов или гидропероксидов.

11. Способ получения мастербатча по пп. 1-10, содержащий стадии:

(i) обеспечения полимерной матрицы с пористостью, выраженной в виде процентной доли пустот в объеме матрицы, составляющей от 0,1 до 80 об.%, и

(ii) пропитки указанной полимерной матрицы составом, содержащим димерный и/или тримерный циклический пероксид кетона, а также один или несколько растворителей.

12. Применение мастербатча по пп. 1-10 для модификации полимеров.

13. Применение по п. 12, в котором модификация включает разрыв полимерных цепей полипропиленовых гомополимеров и/или сополимеров пропилена и этилена.

14. Применение по п. 12, в котором модификация включает введение длинноцепочечной разветвленности или сшивание полиэтиленов.