Керамическая композиция для изготовления легковесного кирпича

Иллюстрации

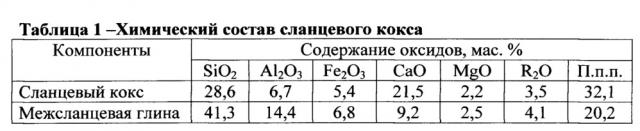

Показать всеИзобретение относится к промышленности керамических материалов, преимущественно к составам масс для получения легковесного кирпича. Техническим результатом изобретения является снижение теплопроводности и плотности легковесного кирпича. В керамическую массу добавляют сланцевый кокс, размолотый до прохода через сито 0,14 мм, с содержанием оксидов, мас.%: SiO2 28,6; Al2O3 6,7; Fe2O3 5,4; СаО 21,5; МgO 2,2; R2O 3,5; п.п.п. 32,1 при следующем соотношении компонентов, мас.%: межсланцевая глина 50-70; сланцевый кокс 30-50. Использование техногенного сырья при получении легковесного кирпича способствует утилизации промышленных отходов, охране окружающей среды, расширению сырьевой базы для керамических материалов. 3 табл.

Реферат

Изобретение относится к промышленности керамических материалов, преимущественно к составам масс для получения легковесного кирпича.

Известна керамическая масса для получения кирпича следующего состава, мас. %: умеренно-пластичный лессовидный суглинок - 50-80, золошлаковый отход электростанции с содержанием горючего вещества более 35% - 10-25, среднепластичная легкоплавкая глина - 10-25 /Абдрахимов В.З. Авторское свидетельство №1766876. СССР SU, С04B 33/00. Керамическая масса для изготовления кирпича / В.З. Абдрахимов, Ю.М. Макрушин, Ч.С. Оразаев, К.Т. Туркстанов. - Опубл. 07.10.92. Бюл. №37/ [1].

Недостатком указанного состава является относительно низкая морозостойкость (55-81 циклов).

Наиболее близкой к изобретению является керамическая композиция для изготовления легковесного кирпича, включающая следующие компоненты, мас. %: межсланцевая глина - 50-70, сланцевая зола - 30-50 /Патент №2555170 Российская Федерация, МПК С04B 33/132. Керамическая композиция для изготовления легковесного кирпича /Абдрахимов В.З., Абдрахимова Е.С.; заявитель и патентообладатель Самарский государственный экономический университет; заявлено 28.03.2014; опубл. 10.07.2015. Бюл. 19.

Недостатком указанного состава керамической массы являются относительно высокие теплопроводность - 0,234-0,258 Вт/(м⋅°C) и плотность - 1180-1245 кг/м3.

Сущность изобретения - получение из отходов производств без применения природного традиционного сырья легковесного кирпича и повышение его качества.

Техническим результатом изобретения является снижение теплопроводности и плотности легковесного кирпича.

Указанный технический результат достигается тем, что в известную керамическую массу, включающую межсланцевую глину, дополнительно вводят сланцевый кокс, размолотый до прохода через сито 1,0 мм с содержанием оксидов, мас. %: SiO2 - 28,6; Al2O3 - 6,7; Fe2О3 - 5,4; СаО - 21,5; MgO - 2,2; R2O - 3,5; п.п.п. - 32,1 при следующем соотношении компонентов, мас. %:

| межсланцевая глина | 50-70 |

| сланцевый кокс | 30-50 |

Сланцевый кокс - отходы переработки газификации горючих сланцев. Сланцевый кокс удаляется с химических предприятий мокрым способом с влажностью 30-40%. Химический состав сланцевого кокса представлен в таблице 1.

Межсланцевая глина образуется при добыче горючих сланцев на сланцеперерабатывающих заводах (на шахтах). Межсланцевая глина является отходом горючих сланцев. По числу пластичности межсланцевая глина относится к высокопластичному глинистому сырью (число пластичности 27-32) с истинной плотностью 2,55-2,62 г/см3. Химический состав межсланцевой глины представлен в таблице 1. Межсланцевая глина для получения легковесного кирпича используется в качестве глинистого компонента.

Имея повышенное содержание п.п.п. (потери при прокаливании более 30%, таблица 1), сланцевый кокс способствует получению легковесного кирпича с низкой плотностью, а повышенное содержание Fe2O3 и R2O способствует спеканию изделий при относительно невысоких температурах.

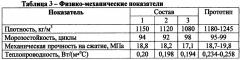

Сведения, подтверждающие возможность осуществления изобретения. Сырьевые компоненты измельчали до прохождения сквозь сито 1,0 мм, затем компоненты тщательно перемешивали. Керамическую массу готовили пластическим способом при влажности 20-24% (в зависимости от содержания глинистого компонента), из которой формовали кирпич, высушивали кирпич-сырец до влажности не более 8% и затем обжигали при температуре 1050°C. В таблице 2 приведены составы керамических масс, а в таблице 3 - физико-механические показатели кирпича.

Как видно из таблицы 2, легковесные кирпичи получили из отходов производств без применения природного традиционного сырья. Полученный кирпич из предложенных составов имеет более высокие физико-механические показатели, чем прототип (таблица 3).

Полученное техническое решение при использовании сланцевого кокса позволяет снизить плотность и теплопроводность легковесного кирпича.

Использование техногенного сырья при получении кирпича способствует утилизации промышленных отходов, охране окружающей среды, расширению сырьевой базы для керамических материалов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Абдрахимов В.З. Авторское свидетельство №1766876. СССР SU, С04B 33/00. Керамическая масса для изготовления кирпича /В.З. Абдрахимов, Ю.М. Макрушин, Ч.С. Оразаев, К.Т. Туркстанов. - Опубл. 07.10.92. Бюл. №37/ [1].

2. Патент №2555170 Российская Федерация, МПК С04B 33/132. Керамическая композиция для изготовления легковесного кирпича /Абдрахимов В.З., Абдрахимова Е.С.; заявитель и патентообладатель Самарский государственный экономический университет; заявлено 28.03.2014; опубл. 10.07.2015. Бюл. 19.

Керамическая композиция для изготовления легковесного кирпича, включающая межсланцевую глину, отличающаяся тем, что она дополнительно содержит сланцевый кокс, размолотый до прохода через сито 0,14 мм с содержанием оксидов, мас.%: SiO2 28,6; Al2O3 6,7; Fe2O3 5,4; СаО 21,5; MgO 2,2; R2O 3,5; п.п.п. 32,1 при следующем соотношении компонентов, мас.%:

| межсланцевая глина | 50-70 |

| сланцевый кокс | 30-50 |