Способ получения железооксидных пигментов

Иллюстрации

Показать всеИзобретение может быть использовано при получении пигментов для окрашивания пластмасс, бетонов, керамической плитки, фаянсовых, фарфоровых изделий. Для получения железооксидных пигментов пиритный огарок подвергают окатыванию с концентрированной серной кислотой. Окатыши подвергают сульфатизирующему обжигу при температуре 250-300°C и затем интенсифицированному ультразвуком водному выщелачиванию. Из смеси водорастворимых сульфатов, получаемой в результате водного выщелачивания, выделяют металлическую медь цементацией на железе. После этого добавляют аммиачную воду и последовательно выделяют гидроксиды титана, алюминия, цинка. Фильтрованием отделяют осадок гидроксида железа Fe(OH)2 и подвергают его термическому окислению в токе воздуха при заданной температуре в интервале от 400 до 1000°C в зависимости от выбираемого цвета железооксидных пигментов. Фильтрат после отделения гидроксида железа окисляют кислородом воздуха, интенсифицируя процесс ультразвуком. Полученный осадок желтого пигмента FeO(OH) выделяют ультразвуковым фильтрованием и сушат при температуре не выше 120°C. Фильтраты объединяют, получая жидкое удобрение, или упаривают с получением удобрения в виде обезвоженного сульфата аммония. Изобретение позволяет получить из пиритного огарка железооксидные пигменты широкой цветовой гаммы, а также удобрение. 2 пр.

Реферат

Изобретение относится к области технологии неорганических веществ и может быть использовано для получения железооксидных пигментов широкой цветовой гаммы для окрашивания пластмасс, бетонов и изделий из них, керамической плитки, фаянсовых, фарфоровых изделий и в ряде других областей техники.

Задачей настоящего изобретения является разработка способа получения железооксидного пигмента из пиритного огарка.

Поставленная задача решается тем, что пиритный огарок подвергают окатыванию с концентрированной серной кислотой, после чего окатыши подвергают сульфатизирущему обжигу при температуре 250-300°С, и в дальнейшем - интенсифицированному ультразвуком водному выщелачиванию, и последующим выделением осадка гидроксида железа, который подвергают термическому окислению в токе воздуха при заданной температуре в интервале (400÷1000)°С, в зависимости от выбираемого цвета из цветовой гаммы железооксидных пигментов, а фильтрат после отделения гидроокиси железа окисляют кислородом воздуха, интенсифицируя процесс ультразвуком, и полученный осадок желтого пигмента FeOOH выделяют ультразвуковым фильтрованием и сушат при температуре ≤120°С, фильтраты же объединяют, получая жидкое удобрение, или упаривают с получением удобрения в виде обезвоженного сульфата аммония.

Процесс реализуют следующим образом: пиритный огарок подвергают окатыванию с целью получения прочных гранул (окатышей, пелетс), причем в качестве связующего для получения окатышей применяют концентрированную серную кислоту, после чего полученные окатыши подвергают сульфатизирующему обжигу при температуре 250-300°С, и в дальнейшем - интенсифицированному ультразвуком водному выщелачиванию, в результате которого в водный раствор переходят соединения железа, образуя железный купорос, а также сульфаты меди, цинка, алюминия и частично титана.

Из смеси водорастворимых сульфатов цементацией на железе выделяется металлическая медь по реакции:

Fe+CuSO4→ →Сu+FeSO4,

а затем из сульфатсодержащих растворов дробным осаждением путем изменения рН среды за счет добавления аммиачной воды (водного раствора NH4OH) высаживают гидрооксиды металлов:

- при рН (1,5÷2,2) полностью высаживается гидрооксид титана (TiO(OH)2);

- при рН (3,5÷5,5) осаждается Аl(ОН)3;

- при рН от 5,4 до 7,5 полностью осаждается Zn(OH)2;

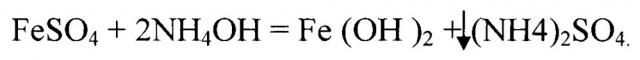

- при рН (8÷9,5) из водного раствора, в котором остается сульфат железа (железный купорос), выделяют образовавшийся при этом осадок гидроксида железа(П) по реакции

Осадок Fe(ОН)2 отделяют и подвергают термическому окислению в токе воздуха при заданной температуре в интервале (400÷1000)°С, в зависимости от выбираемого цвета из цветовой гаммы железооксидных пигментов.

Фильтрат, полученный после отделения гидроокиси железа, окисляют кислородом воздуха, интенсифицируя процесс ультразвуком, в течение 0,5-1,0 часа Полученный в результате окисления осадок желтого пигмента FeOOH выделяют ультразвуковым фильтрованием и сушат при температуре ≤120°С.

Фильтраты после первой и второй стадий фильтрования объединяют, получая жидкое удобрение, или упаривают с получением удобрения в виде сухого сульфата аммония.

В настоящее время из широко известных, принципиально отличающихся способов получения железооксидных пигментов наиболее распространены способы, основанные на процессе Пеннимана:

2Fe+1/2O2+3Н2O → образование желтых зародышей

2FeO(OH)+3Н2

Fe+H2SO4-+FeSO4+H2↑

(Penniman Jr. R.S., Zoph N.M. Process of manufacturing iron compounds US 1327061 A, 1917), в соответствии с которым готовят раствор железного купороса, растворяя железосодержащие отходы в серной кислоте, после готовят зародыши путем окисления взвеси свежеприготовленного гидрата окиси железа (II) в водном растворе железного купороса и окисляют кислородом воздуха в отдельном реакторе. Приготовленные таким образом зародыши подают в реактор для синтеза пигмента, где проводят синтез пигмента при температуре (60÷70)°С путем окисления кислородом воздуха водного раствора железного купороса, причем время окисления составляет (3÷4) суток. Недостатком способа является сложность в реализации, многостадийность и продолжительность процесса.

Известен способ сульфатизирующего обжига материала, содержащего цветные металлы (Марков А.Д., Филатов Ю.В., Дорофеева Г.Г., и др. Способ сульфатизирующего обжига сульфидного материала А.С. 3415691, 1980) с целью получения продукционного газа, не содержащего серный ангидрид и кислород. Способ не направлен на получение железооксидных пигментов.

Известно лабораторное исследование (Мартиросян М.В., Григорян Г.С., Григорян С.К. Применение сульфатизирующего обжига в процессах комплексного извлечения ценных компонентов их полиметаллического концентрата, Ученные записки Ереванского Государственного университета. Химия, 2010, 2, с. 19-23), эффективности сульфатизирующего обжига, и показано, что посредством сульфатизирующего низкотемпературного обжига концентрата с последующим кислотным выщелачиванием обожженного огарка в принципе, можно извлечь ценные цветные металлы. В работе не обсуждается возможность получения железооксидных соединенй и пигменов. Упомянутое исследование не получило также подтверждения возможности масштабирования.

Известны способы получения черного пигмента (Исмагилова Г.В., Колесникова М.П., Кузнецов А.И. и др. Способ получения черного железоокисного пигмента. RU 2346018, 2007, и Калиниченко И.И., Соколов В.И., Никоненко Е.А. и др., Способ получения железоокисных пигментов. RU 2047631. 1995) из красного шлама с прокаливанием при температуре (50(Н1000)°С. Недостатком вышеуказанных способов является низкое качество пигмента, обусловленное низким содержанием железооксида и большим количеством примесей кремния и алюминия.

Все способы получения пигмента по процессу Лаукса (Беленький Е.Ф., Рискин И.В. Химия и технология пигментов. Л-д, «Химия», 1974; Орлова О.И., Фомичева Т.Н. Технология лаков и красок. Л-д, «Химия», 1990) обладают существенными недостатками - применением токсичного нитротолуола и сложностью осуществления процесса.

Известен способ получения железооксидных пигментов (Хабаров Ю.Г., Бабкин И.М., Кузяков Н.Ю., Малков А.В. Способ получения кристаллического оксида железа (III). RU 2501737, 2007), включающий введение в раствор солей железа(П) нитрита натрия с последующим добавлением щелочи, отделением полученного осадка от маточного раствора, промывкой до нейтральной реакции и сушки. Недостатком способа является сложность, большая длительность процесса, существенный расход нитрита натрия и моногостадийность, что значительно усложняет аппаратурное оформление процесса.

Известен способ получения зародышей красного железного пигмента, в соответствии с которым из раствора сульфата железа(II) и сульфата аммония готовят осадок гидрооксида железа, добавляя водный раствор аммиака, суспензию перемешивают в течение 30 минут и потом в течение двух часов продувают воздух и далее суспензию кипятят в течение двух часов. (Леонтьева Н.А. и др. Способ получения зародышей красного железноокисного пигмента. SU №1458368, 1989). Недостатком способа является сложность и большая длительность процесса.

Известен способ комплексной переработки пиритных огарков (Романенко Г.М. и Яновская Т.А. Способ комплексной переработки пиритных огарков АС 644872 А1, 1979).Поставленная цель достигается тем, что переработку ведут электролизом из суспензии огарка в сернокислом электролите на магнитном катоде. Метод сложен и не направлен на получение железооксидных пигментов.

Известен способ получения оксидов железа из металлического железа, включающий его взаимодействие с водным раствором карбоновой кислоты в среде инертного газа с последующим окислением до карбоксилата железа(III) при нагревании на воздухе. (Конка Э. и др. Способ получения оксидов железа RU 2318730. 2003). Способ многостадийный, длительный и энергозатратный.

Известен патент (Mleczko L., Meisen U., Lamp G., Weber R. Iron oxide pigments US 7425234 B2. 2003), в соответствии с описанием которого, для получения пигментов оксида железа водный раствора хлорида железа распыляют в вакуумный реактор, капли полностью обезвоживаются для образования твердых частиц, которые затем подвергаются в другом реакторе термообработке в течение до 6 часов.

Судя по описанию, реализация способа требует длительного времени и сложной аппаратуры и направлена на получение только желто-красного пигмента.

Известен патент (Takada J., Hashimoto Н., Fujii Т., Nakanishi М. Iron oxide red pigment. US. Appl. №20140134216. 2014) на способ получения красного пигмента в виде гематитового композита. Полученный по указанному способу красный пигмент содержит кроме микрокристаллического железа значительные количества посторонних включений в виде соединений кремния и фосфора.

Известен патент (Yang Jianming, Tan Gang, Shao Yuxiyng. Preparation technology for low water-absorption heavy iron oxide yellow pigment. CN 102390871 А, 2012) на способ получения желтого железоокисного пигмента. Процесс получения пигмента связан с большим расходом щелочи, а конечный продукт содержит примесь цинка в качестве постороннего включения.

Следует отметить, что все вышеприведеннные способы включают процесс фильтрования, представляющий собой наиболее затратную по времени стадию технологической цепочки. Однако скорость фильтрования можно существенно увеличить, интенсифицируя его ультразвуком. (Голямина И.П. Ультразвук. Маленькая энциклопедия. Изд-во: Советская энциклопедия, 1979, с. 348; Акопян В.Б., Ершов Ю.А. Основы взаимодействия ультразвука с биологическими объектами. Москва, Из-во «ЮРАЙТ», 2016, 223 С.).

Известно устройство фильтрования в ультразвуковом поле через мембранный элемент (Weavers L.K., Walker H.W., Lamminen М.О., Dong Chen. Ultrasonically cleaned membrane filtration system, US 7008540 B1, 2003). Однако принцип устройства требует плотности ультразвуковой энергии, обеспечивающей ультразвуковую кавитацию, при которой не только очищается поверхность фильтрующей мембраны, но и разрушается сам фильтрующий элемент.

Известно устройство фильтрования в ультразвуковом поле (Ковалев А.А., Ультразвуковой фильтр, Патент РФ 2037327, 1995), предназначенное для очистки воды. Конструкция фильтра весьма сложна и не может быть адаптирована к эффективному фильтрованию суспензий.

Известно устройство фильтрования в ультразвуковом поле (Иванова М.А., Понеделъченко А.А., Разработка экспериментальной ультразвуковой установки с керамическими мембранными элементами для обработки вина. Научный журнал НИУ ИТМО. Серия «Процессы и аппараты пищевых производств», 2015. №1 С. 56), предназначенное для исследования процесса дестабилизации коллоидной системы вина в лабораторной установке ультразвуковым воздействием. Установка имеет малую производительность и не может быть использована без принципиальных переделок в промышленном масштабе.

В идеализированном случае скорость фильтрования:

где V - объем фильтрата, S - площадь фильтрующей перегородки, t - время, ΔР - разность давлений по обе стороны фильтрующей перегородки, η - вязкость жидкой фазы, Rос - гидродинамическое сопротивление слоя осадка, Rфп - гидродинамическое сопротивление фильтрующей перегородки.

Эффективность процессов переноса существенно повышается под влиянием ультразвука, ускоряющего транспорт сквозь пористые материалы.

В результате ультразвукового воздействия гидродинамическое сопротивление осадка остается равным нулю в течение всего процесса фильтрования, а сопротивление фильтрующей перегородки уменьшается за счет снижения диффузионных ограничений у ее поверхности. Очевидно, что материал фильтрующей перегородки вместе с содержащейся в ней жидкостью поглощает часть ультразвуковой энергии, что приводит к повышению температуры, уменьшению вязкости жидкости в порах перегородки, а следовательно, к увеличению скорости фильтрования.

Использование ультразвука в докавитационном режиме позволяет интенсифицировать процесс фильтрования за счет акустических потоков, но сохранить целостность фильтрующего элемента и суспендированных частиц.

Изобретение демонстрируется примерами, не имеющими, однако, ограничительного характера.

Пример 1.

Пиритный огарок окатывают на грануляторе с постепенным добавлением серной кислоты с концентрацией 85-92%. Полученные окатыши подсушивают для упрочнения и обжигают при температуре 250-300°С, после направляются на операцию водного выщелачивания при температуре 80-90°С в течение 0,5-2,0 часов. В процессе водного выщелачивания в раствор переходят водорастворимые сульфты железа, меди, цинка, алюминия и частично титана, которые отделяют от нерастворимого остатка фильтрованием. Из полученного водного раствора выделяют цементацией на железе металлическую медь, и в дальнейшем, путем дробного осаждения выделяются гидрооксиды титана, алюминия и цинка. В растворе после такой последовательности операций остается сульфат железа (железный купорос). Из раствора сульфата двухвалентного железа (железного купороса) при значениях рН 8,7±0,7, создаваемом путем добавления раствора аммиака, фильтрованием отделяют осадок гидроокиси двухвалентного железа Fe(OH)2, осадок промывают водой и направляют на операцию термического окисления при заданной температуре для получения пигмента нужного цвета. Фильтрат первой стадии осаждения гидрооксида железа окисляют кислородом воздуха при значении рН 8,7±0,7 в течение 0,5-2,0 часов для получения желтого пигмента, который выделяют фильтрованием и сушат полученный кек при температуре ≤120°С.

Жидкую фазу после первого и второго фильтрования объединяют и используют как жидкое удобрение, либо выпаривают для получения обезвоженного сульфата аммония.

Процесс характеризуется следующими показателями: выход пигмента на первой стадии осаждения (75÷80) % и на второй - (25÷20) %, при этом получают пигменты с содержанием оксида железа (97,8÷99,9) % и с яркими цветовыми характеристиками.

Пример 2,

отличающийся от примера 1 тем, что полученую на первой стадии осаждения аммиаком гидроокись железа(П) подвегают термическому окислению при различных температурных режимах, обеспечивающих получение пигмента необходимого цвета.

- для получения пигмента красно-коричневого цвета термическое окисление ведут при температуре 400÷500°С, при этом содержание оксида железа в полученном пигменте составляет 98,72%, серы 0,68%, пятиокиси фосфора <0,03%.

- красный пигмент получают термоокислением при (550÷650)°С, получен пигмент с содержанием оксида железа 98,95%,серы 0,51%. Пятиокиси фосфора менее 0.03%.

- красно-сиреневый пигмент получают термоокислением при 650÷700°С, с получением пигмента, содержащего с содержанием 98,8%, оксида железа и содержанием серы - 0.41%, и пятиокиси фосфора менее 0.035.

Получен пигмент с содержанием оксида железа с содержанием серы.

- сиреневый пигмент получают термоокислением при (700÷750)°С, с получением пигмента, содержащего 98,38% оксида железа и содержанием серы - 0,53%.

- сиренево-черный пигмент получают термоокислением при температуре (750÷1000)°С, 99.91%) железа, и 0,.11% содержанием серы.

Проведенные нами дополнительные исследования по варьированию различных физических параметров процесса сульфатизирущего обжига, ультразвукового фильтрования и выщелачивания, а также поиска оптимальных режимов получения железооксидных пигментов, показали, что при изменении каждого из указанных параметров как в сторону увеличения, так и уменьшения, (при постоянстве остальных параметров), снижалась эффективность процессов. Исследования показали, что параметры заявленного способа в том виде, как он охарактеризован в изложенной формуле изобретения, оптимальны, и изобретение может быть осуществлено с помощью описанных в заявке средств и методов.

Таким образом, изложенные выше сведения свидетельствуют о том, что представленное изобретение обладает заявленными свойствами, и совокупность отличительных признаков описываемого способа обеспечивает достижение указанного результата.

В результате проведенного анализа уровня техники сульфатизирущего обжига, ультразвукового фильтрования и выщелачивания, а также получения железооксидных пигментов, аналог, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения, не обнаружен, следовательно, заявленное изобретение соответствует условию "новизна".

Дополнительный поиск известных решений показал, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку подобраны новые условия интенсификации процессов переработки, а также совокупность и очередность технологических приемов, обеспечивающих малоотходное, ускоренное получение железооксидных пигментов широкой гаммы цветов, а также, удобрения в качестве побочного продукта. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

Для заявленного способа, в том виде, как он охарактеризован в изложенной формуле изобретения, нет препятствий его осуществления на практике с использованием современных технических средств. Следовательно, заявленное изобретение соответствует условию «промышленная применимость».

Способ получения железооксидных пигментов из пиритного огарка, характеризующийся тем, что пиритный огарок подвергают окатыванию с концентрированной серной кислотой, после чего окатыши подвергают сульфатизирущему обжигу при температуре 250-300°C и в дальнейшем - интенсифицированному ультразвуком водному выщелачиванию, далее из смеси водорастворимых сульфатов, получаемой в результате водного выщелачивания, сначала выделяют металлическую медь цементацией на железе, после чего добавляют аммиачную воду и последовательно выделяют гидроксиды титана, алюминия, цинка, затем фильтрованием выделяют осадок гидроксида железа Fe(OH)2, который подвергают термическому окислению в токе воздуха при заданной температуре в интервале от 400 до 1000°C в зависимости от выбираемого цвета из цветовой гаммы железооксидных пигментов, а фильтрат после отделения гидроксида железа окисляют кислородом воздуха, интенсифицируя процесс ультразвуком, и полученный осадок желтого пигмента FeO(OH) выделяют ультразвуковым фильтрованием и сушат при температуре не выше 120°C, фильтраты же объединяют, получая жидкое удобрение, или упаривают с получением удобрения в виде обезвоженного сульфата аммония.