Устройство защиты литографического оборудования от пылевых металлических частиц

Иллюстрации

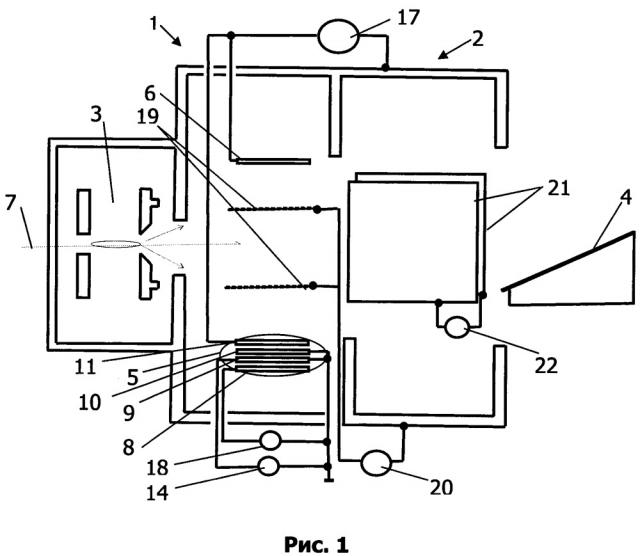

Показать всеИзобретение относится к устройствам защиты рабочих элементов литографического оборудования от потоков пылевых частиц, в которых запыление элементов оптики продуктами распыления мишени при ее облучении лазерным излучением является критическим. Устройство включает узел (1) зарядки пылевых металлических частиц и узел (2) отклонения пылевых металлических частиц, установленные между источником (3) пылевых металлических частиц и первым оптическим элементом (4) литографического оборудования. Узел (2) отклонения пылевых металлических частиц включает отклоняющие электроды (21) по обе стороны от оси (7) источника пылевых металлических частиц, подключенные к первому источнику постоянного высокого электрического напряжения. Узел (1) зарядки пылевых металлических частиц включает систему (5) формирования потока электронов, расположенную по одну сторону от оси (7) источника (3) пылевых металлических частиц, и собирающий электрод (6), расположенный по другую сторону от оси (7) источника (3) пылевых металлических частиц. Система (5) формирования потока электронов состоит из параллельных друг другу и последовательно расположенных перпендикулярно оси (7) источника (3) пылевых металлических частиц запирающего перфорированного электрода (8), подключенного к источнику (18) постоянного электрического напряжения, эмиттера (9) электронов, соединенного с источником (14) постоянного электрического тока, формирующего заземленного электрода (10) и ускоряющего электрода (11), подключенного к источнику (17) импульсного высокого электрического напряжения, к которому также подсоединен и собирающий электрод (6). Технический результат: повышение эффективности отклонения пылевых металлических частиц и защиты оптических элементов оборудования. 3 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к устройствам защиты рабочих элементов литографического оборудования от потоков пылевых частиц, в которых запыление элементов оптики продуктами распыления мишени при ее облучении лазерным излучением является критическим.

К такому литографическому оборудованию относится оптическая нанолитография в глубоком ультрафиолете (Junichi Fujimoto, Tamotsu Abe, Satoshi Tanaka, Takeshi Ohta, Tsukasa Hori, Tatsuya Yanagida, Hiroaki Nakarai, Hakaru Mizoguchi, J. Micro/Nanolith. MEMS MOEMS 11(2), 021111, pp 1-14, Apr-Jun 2012). Источником ультрафиолета в таком оборудовании служит Sn плазма, при этом вместе с генерацией плазмы с оловянной мишени идет эрозия материала в виде микрокапель и кластеров, так называемых пылевых частиц. Поэтому одним из наиболее важных требований, возникающих при разработке источника глубокого ультрафиолета, является необходимость полного предотвращения попадания пылевых металлических частиц (например, кластеров и атомов Sn) на поверхность зеркала коллектора, поскольку осаждение даже слоя толщиной 1 нм ухудшает коэффициент отражения зеркала на 10%, что существенно влияет на его срок службы.

В последние годы разработаны устройства отчистки и защиты поверхности рабочих элементов в различных установках от загрязнения продуктами, возникающими в процессе работы этих установок.

Известно устройство удаления загрязняющих частиц с поверхности оборудования, производящего полупроводниковые изделия (см. заявка ЕР 0790642, МПК С23С 16/02, С23С 16/44, H01J 37/32, H01L 21/00, H01L 21/306, H01L 21/677, опубликована 20.08.1997), включающее рабочую камеру, источник ионизованного газа и систему электродов, которые могут устанавливаться как в рабочей камере, так и в узлах транспортировки подложек. На электроды подают разность потенциалов 1000-15000 В. Устройство осуществляет зарядку загрязняющих частиц в ионизованном газе и удаление их с поверхности полупроводниковых изделий за счет ускорения в электрическом поле.

Известное устройство позволяет существенно снизить степень загрязнения поверхности полупроводниковых изделий, однако оно не предназначено для отчистки рабочих элементов установок от пленок и пылевых частиц с сильной адгезией к поверхности.

Известно устройство защиты литографического оборудования от пылевых частиц (см. заявка РСТ WO 2011110467, МПК В08В 06/00, C23F 01/08, G03B 07/52, G03F 07/20, опубликована 15.09.2011), включающее источник электрического напряжения, систему электродов, установленных с противоположных сторон пути пучка ультрафиолетового излучения, и контроллер для задания режимов электрического напряжения на системе электродов. Устройство удаляет пылевые частицы электрическим полем, формируемым на пути распространения излучения в глубоком ультрафиолете.

Однако известное устройство не защищает оптические элементы литографического оборудования от незаряженных пылевых частиц.

Известно устройство защиты литографического оборудования от пылевых частиц (см. заявка US 2005140945, МПК G03B 27/52, G03B 27/54 G03F 07/00, G03F 07/20, опубликована 30.06.2005), включающее источник плазмы, в котором реализуется зарядка пылевых частиц, систему соленоидов для создания магнитного поля на пути движения заряженных пылевых частиц, а также систему удерживающих поверхностей, на которые под действием магнитного поля оседают заряженные пылевые частицы.

Известное устройство позволяет отклонять ионы и кластеры, однако оно не обеспечивает ослабления потока частиц нанометрового размера на элементы литографического оборудования, поскольку такие частицы не захватываются магнитным полем.

Известно устройство защиты литографического оборудования от пылевых, в том числе металлических, частиц (см. ЕР 1434095, МПК G03F 07/20, опубликована 30.06.2004), совпадающее с настоящим решением по наибольшему числу существенных признаков и принятое за прототип. Устройство-прототип включает узел зарядки пылевых металлических частиц и узел отклонения пылевых металлических частиц, установленные между источником пылевых металлических частиц и первым оптическим элементом. Узел зарядки пылевых металлических частиц выполнен в виде источника газоразрядной плазмы, включающего систему подачи газа и первую систему электродов, которые создают сильное электрическое поле в потоке газа и осуществляют пробой газа, что создает плазму. Узел отклонения пылевых металлических частиц выполнен в виде второй системы электродов, которые создают электрическое поле вдоль поверхности защищаемого первого оптического элемента. Устройство осуществляет зарядку пылевых частиц в плазме электрического разряда и их отклонение под воздействием электрического поля в сторону от поверхности защищаемого первого оптического элемента литографического оборудования.

Устройство-прототип не обеспечивает достаточно эффективного отклонения заряженных пылевых частиц от поверхности защищаемого первого оптического элемента электрическим полем, так как использование в узле зарядки частиц плазмы газового разряда не позволяет заряжать пылевые металлические частицы выше плавающего потенциала, который определяется температурой электронов в плазме газового разряда и составляет всего несколько десятков вольт.

Задачей заявляемого изобретения является разработка такого устройства защиты литографического оборудования от пылевых металлических частиц, которое бы обеспечивало повышенную эффективность отклонения пылевых металлических частиц от поверхности защищаемого первого оптического элемента за счет зарядки частиц до более высоких потенциалов.

Поставленная задача решается тем, что устройство защиты литографического оборудования от пылевых металлических частиц включает узел зарядки пылевых металлических частиц и узел отклонения пылевых металлических частиц, установленные между источником пылевых металлических частиц и первым оптическим элементом литографического оборудования. Узел отклонения пылевых металлических частиц включает отклоняющие электроды по обе стороны от оси источника пылевых металлических частиц, подключенные к первому источнику постоянного высокого электрического напряжения. Новым в устройстве является то, что узел зарядки пылевых металлических частиц содержит систему формирования потока электронов, расположенную по одну сторону от оси источника пылевых металлических частиц, и собирающий электрод, расположенный по другую сторону от оси источника пылевых металлических частиц. Новым также является то, что система формирования потока электронов состоит из параллельных друг другу и последовательно расположенных перпендикулярно оси источника пылевых металлических частиц запирающего перфорированного электрода, подключенного к источнику постоянного электрического напряжения, эмиттера электронов, соединенного с источником постоянного электрического тока, формирующего заземленного электрода и ускоряющего электрода, подключенного к источнику импульсного высокого электрического напряжения, к которому также подсоединен собирающий электрод.

Для уменьшения влияния пространственного заряда потока электронов между ускоряющим и собирающим электродами может быть установлено два параллельных сетчатых электрода, разнесенных по разные стороны от оси источника пылевых металлических частиц и подключенных ко второму источнику постоянного высокого электрического напряжения.

Эмиттер электронов может быть выполнен в виде цилиндрических вольфрамовых спиралей, эквидистантно разнесенных друг от друга в одной плоскости и закрепленных на диэлектрической рамке.

В формирующем заземленном электроде и в ускоряющем электроде могут быть выполнены одинаковые прямоугольные отверстия, соответствующие цилиндрическим вольфрамовым спиралям эмиттера электронов и расположенные напротив этих спиралей.

Собирающий электрод может быть выполнен в виде металлической пластины.

Настоящее устройство защиты литографического оборудования от пылевых металлических частиц поясняется чертежами, где:

на рис. 1 приведено схематическое изображение устройства защиты литографического оборудования от пылевых металлических частиц;

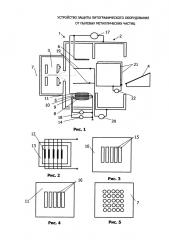

на рис. 2 схематически изображено одно из возможных воплощений эмиттера электронов;

на рис. 3 показан вид сверху на одно из возможных воплощений формирующего электрода;

на рис. 4 изображен вид сверху на одно из возможных воплощений ускоряющего электрода;

на рис. 5 показан вид сверху на одно из возможных воплощений запирающего электрода.

Устройство защиты литографического оборудования от пылевых металлических частиц состоит (рис. 1) из двух узлов: узла 1 зарядки пылевых металлических частиц и узла 2 отклонения пылевых металлических частиц. Узлы 1, 2 устанавливают на общей основе (на чертеже не показана) располагают в вакуумной камере (на чертеже не показана) между источником 3 пылевых металлических частиц и первым оптическим элементом 4 литографического оборудования (рис. 1). Узел 1 зарядки пылевых металлических частиц включает систему 5 формирования потока электронов, расположенную по одну сторону от оси 7 источника 3 пылевых металлических частиц, и собирающий электрод 6, расположенный по другую сторону от оси 7 источника 3 пылевых металлических частиц. Система 5 формирования потока электронов состоит из параллельных друг другу и последовательно расположенных перпендикулярно оси 7 источника 3 пылевых металлических частиц запирающего перфорированного электрода 8, эмиттера 9 электронов, заземленного формирующего электрода 10 и ускоряющего электрода 11. Электроды 8, 9, 10, и 11 системы 5 формирования потока электронов предпочтительно выполняют плоскими, они могут быть скреплены, например, четырьмя винтами, пропущенными через керамические шайбы (на чертеже не показаны). Крепление электродов 8, 9, 10, и 11 через шайбы обеспечивает электрическую изоляцию их между собой. Собирающий электрод 6 служит коллектором электронов, он установлен, например, на керамическом держателе напротив ускоряющего электрода 11. Собирающий электрод 6 располагают напротив ускоряющего электрода 11 так, что область между ними перекрывает весь поток пылевых металлических частиц от источника 3 пылевых металлических частиц. Эмиттер 9 электронов выполнен, например, в виде набора цилиндрических вольфрамовых спиралей 12, эквидистантно разнесенных друг от друга в одной плоскости и закрепленных, например, на диэлектрической рамке 13 (рис. 2). Спирали 12 параллельно подключены к источнику 14 постоянного электрического тока, который обеспечивает протекание тока по спиралям 12 и их нагрев. В формирующем заземленном электроде 10 выполнены прямоугольные отверстия 15, которые соответствуют спиралям 12 эмиттера 9 электронов и располагаются напротив этих спиралей 6 (рис. 3). Прямоугольные отверстия 16 в ускоряющем 11 электроде соответствуют отверстиям 15 в формирующем электроде 10 и расположены напротив отверстий 15 (рис. 4). На ускоряющий электрод 11 подают импульсное высокое электрическое напряжение от источника 17 импульсного высокого электрического напряжения. К собирающему электроду 6 также прикладывают импульсное высокое напряжение от источника 17 импульсного высокого электрического напряжения. Запирающий электрод 8 расположен позади эмиттера 9 электронов. Для ограничения потока электронов в направлении, обратном собирающему электроду 6, на запирающий электрод 8 подают напряжение отрицательной полярности от источника питания. Запирающий электрод 8 подключен к источнику 18 постоянного электрического напряжения отрицательной полярности для ограничения потока электронов в направлении, обратном собирающему электроду 6. Запирающий электрод 8 представляет собой перфорированную металлическую пластину с отполированной поверхностью (рис. 5), что обеспечивает высокий коэффициент отражения излучения, генерируемого спиралями 12 эмиттера 9, и соответственно снижает нагрев запирающего электрода 8. Большое количество отверстий в запирающем электроде 8 обеспечивает выход излучения из системы 5 формирования потока электронов, что снижает ее нагрев. Заземленный формирующий электрод 10 обеспечивает фокусировку потока электронов для увеличения его плотности. Ускоряющий электрод 11 обеспечивает вытягивание электронов через отверстия 15 в формирующем электроде 10 и ускорение электронов до требуемой энергии за счет приложенного к нему напряжения от источника 17 импульсного высокого электрического напряжения. В узле 2 отклонения пылевых металлических частиц по обе стороны от оси 7 источника 3 пылевых металлических частиц установлены параллельные, например, плоские отклоняющие электроды 21. Отклоняющие электроды 21 располагают на пути распространения пылевых металлических частиц позади узла 1 зарядки пылевых металлических частиц так, что электрическое поле между ними (нормаль к плоскости электродов 21) оказывается перпендикулярным оси 7 источника 3 пылевых металлических частиц. Отклоняющие электроды 21 подключены к первому источнику 22 постоянного высокого электрического напряжения. В области между собирающим электродом 6 и ускоряющим электродом 11 могут быть установлены сеточные электроды 19 для уменьшения влияния пространственного заряда потока электронов. В этом случае на сеточные электроды 19 подают постоянное высокое электрическое напряжение от второго источника 20 постоянного высокого электрического напряжения, например от 10 тысяч вольт до 20 тысяч вольт.

Настоящее устройство защиты литографического оборудования от пылевых металлических частиц работает следующим образом. Устройство удаляет пылевые металлические частицы, которые генерируются в источнике 3 в процессе формирования Sn плазмы, например, с помощью лазерного облучения оловянной мишени. Образовавшиеся пылевые металлические частицы распространяются от источника 3 к первому оптическому элементу 4 (системе зеркал литографического оборудования). Пылевые металлические частицы попадают в узел зарядки 1 пылевых металлических частиц. Система 5 формирования потока электронов создает поток электронов от эмиттера 9 электронов к собирающему электроду 6. Поток электронов формируется за счет пропускания электрического тока через эмиттер 9 электронов, а также за счет подачи импульса высокого напряжения от источника 17 импульсного высокого электрического напряжения к ускоряющему электроду 11 и собирающему электроду 6, а также к сеточным электродам 19 при их наличии. Импульс высокого напряжения на источнике 17 импульсного высокого электрического напряжения генерируется при запуске источника 3 пылевых металлических частиц за счет подачи синхроимпульса импульса на источник 17 импульсного высокого электрического напряжения. Формируемый поток электронов заряжает пылевые металлические частицы. При попадании пылевых металлических частиц в узел 2 отклонения пылевых металлических частиц поток частиц отклоняется сильным электрическим полем, которое формируется между двумя отклоняющими электродами 21 за счет создания между ними разности потенциалов первым источником 22 постоянного высокого электрического напряжения. В потоке электронов скорость зарядки пылевых металлических частиц в несколько раз меньше, чем скорость зарядки в плазме газового разряда, используемой в устройстве-прототипе, но при этом электроны могут заряжать частицы до больших значений заряда, что повышает эффективность их отклонения в электромагнитном поле. Отсутствие плазмы газового разряда также позволяет снизить концентрацию атомов в области отклоняющего электрического поля, и это позволяет прикладывать к отклоняющим электродам 21 разность напряжений в десятки тысяч Вольт и, тем самым, увеличить отклоняющее электрическое поле на порядок. Это повышает эффективность отклонения пылевых металлических частиц и повышает эффективность защиты оптических элементов литографического оборудования.

Пример. Для экспериментальной проверки работоспособности устройства защиты литографического оборудования от пылевых металлических частиц был собран макет устройства, в котором мишень из олова чистотой 99,99% облучалась импульсами излучения Nd:YAG-лазера. Облучение мишени проводилось в вакууме с давлением остаточного воздуха 10-4 Па. Длительность лазерных импульсов составляла 30 нс, энергия в импульсе 0,3 Дж, частота повторения импульсов 60 Гц, время облучения 5 минут. В процессе облучения мишень вращалась со скоростью 2 оборота в минуту, соответственно фокус лазерного излучения смещался по поверхности мишени. При этом часть материала с мишени эмитировалась в виде капель, а на мишени формировалась канавка в форме кольца. Эмитированные с мишени частицы олова разлетались во все стороны от плоскости мишени. В качестве защищаемого элемента использовали кварцевый датчик скорости нанесения пленок размером 1 см, который моделировал элемент оптики литографического оборудования и располагался под мишенью на расстоянии 15 см. Измерения скорости напыления олова на датчик проводили с помощью контроллера STC-2000A. Для того чтобы ослабить поток частиц олова на датчик и при этом не препятствовать потокам электромагнитного излучения, на участке между мишенью и датчиком формировали системой формирования потока электронов ленточный пучок электронов плотностью 2,5 мА/см2, шириной 1 см, высотой Х=4 см и длиной 5 см. Энергия электронов в пучке (Еэл) составляла 1,3⋅10-15 Дж. Пучок электронов был направлен перпендикулярно направлению потока пылевых частиц олова в области их пересечения. Пылевые частицы олова, которые попадали в поток электронов, заряжались. На участке за пучком электронов и до датчика, который защищали от пылевых частиц, было создано двумя плоскими электродами отклоняющее электрическое поле напряженностью 2 кВ/см. Размер области электрического поля составлял 5 см в высоту (от пучка электронов до датчика), 7 см в ширину (размер электродов, формирующих поле) и 4 см в длину (расстояние между электродами). Без включения потока электронов и отклоняющего электрического поля скорость напыления пылевых частиц олова на датчик составляла примерно 0,5 нм/с. При включении пучка электронов и отклоняющего электрического поля, скорость напыления пылевых частиц олова на датчик падала до 0,12 нм/с, то есть в 4,16 раза.

1. Устройство защиты литографического оборудования от пылевых металлических частиц, включающее узел 1 зарядки пылевых металлических частиц и узел 2 отклонения пылевых металлических частиц, установленные между источником 3 пылевых металлических частиц и первым оптическим элементом 4 литографического оборудования, узел 2 отклонения пылевых металлических частиц включает отклоняющие электроды 21 по обе стороны от оси 7 источника пылевых металлических частиц, подключенные к первому источнику постоянного высокого электрического напряжения, отличающееся тем, что узел 1 зарядки пылевых металлических частиц включает систему 5 формирования потока электронов, расположенную по одну сторону от оси 7 источника 3 пылевых металлических частиц, и собирающий электрод 6, расположенный по другую сторону от оси 7 источника 3 пылевых металлических частиц, при этом система 5 формирования потока электронов состоит из параллельных друг другу и последовательно расположенных перпендикулярно оси 7 источника 3 пылевых металлических частиц запирающего перфорированного электрода 8, подключенного к источнику 18 постоянного электрического напряжения, эмиттера 9 электронов, соединенного с источником 14 постоянного электрического тока, формирующего заземленного электрода 10 и ускоряющего электрода 11, подключенного к источнику 17 импульсного высокого электрического напряжения, к которому также подсоединен собирающий электрод 6.

2. Устройство по п. 1, отличающееся тем, что между ускоряющим электродом и собирающим электродом установлено два параллельных сетчатых электрода, разнесенных по разные стороны от оси источника пылевых металлических частиц и подключенных ко второму источнику постоянного высокого электрического напряжения.

3. Устройство по п. 1, отличающееся тем, что эмиттер электронов выполнен в виде цилиндрических вольфрамовых спиралей, эквидистантно разнесенных друг от друга в одной плоскости и закрепленных на диэлектрической рамке.

4. Устройство по п. 1, отличающееся тем, что в формирующем заземленном электроде и в ускоряющем электроде выполнены одинаковые прямоугольные отверстия, соответствующие цилиндрическим вольфрамовым спиралям эмиттера электронов и расположенные напротив этих спиралей.