Способ обогащения глиносодержащих угольных шламов

Иллюстрации

Показать всеИзобретение относится к области переработки твердых топлив - углей, содержащих зольную фазу, представленную преимущественно глинистыми минералами, в основном каолинитом, и может быть использовано в угольной промышленности при обогащении тонких фракций каменных углей - так называемых угольных шламов. Способ обогащения глиносодержащих угольных шламов включает сепарацию угольных шламов с получением угольного концентрата и зольной фракции. Исходные угольные шламы перед сепарацией подвергают предварительной гидротермальной обработке в автоклаве при температуре 180-265°С и давлении 1-5 МПа, охлаждают до 40-60°С. Сепарацию угольного шлама осуществляют путем флотации. В качестве зольной фракции выделяю каолинитовую золу. После охлаждения шламы разбавляют водой до содержания твердого 30-50%. Технический результат – повышение эффективности флотационного разделения на угольный концентрат и зольную фракции.1 з.п. ф-лы, 2 табл., 3 пр.

Реферат

Изобретение относится к области переработки твердых топлив - углей, содержащих зольную фазу, представленную преимущественно глинистыми минералами, в основном каолинитом, и может быть использовано в угольной промышленности при обогащении тонких фракций каменных углей - так называемых угольных шламов. Способ эффективен при содержании воды в исходных угольных шламах 25-50%.

В практике обогащения углей продукт крупностью 0-0,5 мм называется угольным шламом и представляет систему, содержащую от 10 до 50% глинистого вещества, состоящего, в основном, из слоистых силикатов - каолинита и гидрослюдистых глин [Агроскин А.А. Химия и технология угля. – М.: Недра, 1969. - стр. 25]. Каолинит и гидрослюдистые глины - это природные слоистые алюмосиликаты, склонные к набуханию в воде и образующие в воде устойчивые коллоидные растворы.

Обогащение каменных углей, содержащих зольную фазу, осуществляется по комбинированным технологиям, предусматривающим обогащение фракций крупнее 0,5 мм с помощью различных гравитационных способов обогащения, а фракции менее 0,5 мм - с использованием процесса флотации [см. Авдохин В.М. Обогащение углей. – М.: Изд-во «Горная книга», 2012. - Т. 2. Технологии. - стр. 115].

Особенностью поведения глиносодержащих угольных шламов в воде является способность к образованию устойчивых дисперсных структур - структурированных суспензий, что существенно осложняет как флотационное разделение угольных частиц и зольных минеральных фракций, так и последующее обезвоживание и складирование продуктов флотационного обогащения. Технология флотации угольных шламов за последние несколько десятков лет в мировой практике остается неизменной - применяется прямая флотация угольного компонента с использованием аполярных реагентов-собирателей (керосин, дизельное топливо и т.п.) и неионогенных пенообразователей из класса технических спиртов или эфиров, например, соснового масла. [Глембоцкий В.А. Аполярные реагенты и их действие при флотации – М.: Наука, 1968. - 144 с.]. Совершенствование технологии флотации угольных шламов идет, преимущественно, в направлении уточнения режимов с использованием более доступных реагентов [см. например, Иванов Г.В. Разработка научных основ и методов повышения эффективности разделения угольных шламов при флотации - Диссертация на соискание ученой степени доктора технических наук. – М., 2003].

Известные способы флотации угольных шламов для устранения структурообразования во флотационных суспензиях предусматривают, в основном, разбавление суспензий водой до содержания твердого ниже 20% [Авдохин В.М. Обогащение углей. - М: Изд-во «Горная книга», 2012. - Т. 1. Процессы и машины. - Стр. 276-278; а также Справочник по обогащению углей. Под ред. И.С. Благова, A.M. Коткина, Л.С. Зарубина. 2-е изд. М.: Недра, 1984 - стр. 407-410].

Еще одним направлением развития является применение различных аппаратных физических методов воздействия на суспензию.

Так известен способ флотации угольных шламов с использованием виброакустического воздействия на флотационную суспензию перед флотацией [Федоров Г.Б. и др. Виброакустические методы и средства интенсификации процессов горного производства. Москва. Изд. «Горное дело», 2016. - 256 с., стр. 232-237]. В описанных в статье исследованиях флотационные процессы осуществлялись в механической флотационной машине. Приготовление эмульсии керосина в воде производится в аппарате, изготовленном на базе противофазного излучателя, так и при помощи гидродинамического мембранно-пластинчатого излучателя, установленного на входе аппарата подготовки пульпы. Описанный способ обеспечивает возможность повышения плотности суспензии до 25% твердого и снижение расхода флотационных реагентов на 15-20%.

Недостатком этого способа является очень низкий к.п.д. виброакустических устройств при обработке суспензий, что требует больших энергозатрат при сравнительно небольшом достигаемом эффекте.

Известен способ извлечения зольных минералов из углей путем их растворения в растворах щелочей в автоклаве при температуре 125-350°С и давлении, создаваемом подачей в автоклав газообразных кислорода или водорода [Патент US 4055400, 1977 г.]

Недостатком этого способа является необходимость использования газообразных кислорода и водорода для создания давления в автоклаве и использование щелочных реагентов для выщелачивания зольных минералов, что обусловливает нацеленность этого способа на уже предварительно обогащенные угли - для получения особо чистых угольных продуктов.

Известен способ гидротермальной обработки низкокачественных углей в автоклаве при температуре выше 300°С и давлении до 30 МПа, используемый при получении высококачественного топлива из этого сырья. При этом происходит конверсия органической массы углей в высококалорийное топливо [Федяева О.Н. и др. Конверсия бурого угля в суб- и сверхкритической воде при периодическом сбросе давления // «Сверхкритические флюиды: теория и практика, 2011, т. 6, №4, с. 60-65]. Этот способ ориентирован на низкозольные бурые угли и не предусматривает последующее обогащение, и, более того, не пригоден для подготовки к процессу флотационного обогащения высокозольных каменных углей, поскольку при столь высокой температуре и давлении происходит диспергация зольной составляющей каменных углей при одновременной битуминизации и укрупнении частиц каменного угля до размеров, превышающих флотационную крупность.

Известен способ обогащения угольных шламов, с частицами угля размером менее 0,5 мм и глинистым компонентом, описанный в патенте RU 2176557, опубл. 2001 г. Способ представляет собой непрерывный процесс с оборотным водоснабжением и включает подачу разжиженного водой угольного шлама в радиальный сгуститель, перемещение для образования пульпы. Дополнительно в сгуститель подают воду в количестве, необходимом и достаточном для вымывания оптимального количества глины, причем количество угольного шлама и общей массы воды доводят до соотношения 1:15, пульпу перемещают в сгустителе со скоростью 1 оборот за 20 мин. Осуществляют осаждение угля в нижней части сгустителя, слив частиц глины оставшихся в пульпе во взвешенном состоянии в процессе прохождения пульпы через сгуститель, отбор и обезвоживание угольного концентрата, сгущение хвостов в виде слива. Данный способ принят в качестве прототипа, поскольку в его основе, как и заявляемом способе, лежит технология, обеспечивающая понижение вязкости суспензии.

Недостатком этого способа обогащения угольных шламов является необходимость использования больших объемов воды - 10-15 м3/т и низкая эффективность извлечения угольного компонента для сырья такой крупности, как следствие применения гидравлической сепарации.

Задача заявленного изобретения заключается в создании нового высокоэффективного способа флотационного обогащения глиносодержащих угольных шламов.

Технический результат заключается в изменении физико-химических свойств и структуры исходного сырья, приводящих к уменьшению вязкости, что обеспечивает возможность его последующего эффективного разделения на угольный концентрат и зольную фракции.

Поставленная задача решается тем, что способ обогащения глиносодержащих угольных шламов включает сепарацию угольных шламов с получением угольного концентрата и зольной фракции, от прототипа отличается тем, что исходные угольные шламы перед сепарацией подвергают предварительной гидротермальной обработке в автоклаве при температуре 180-265°С и давлении 1-5 МПа, охлаждают до 40-60°С. При этом сепарацию угольного шлама осуществляют путем флотации, причем в качестве зольной фракции выделяю каолинитовую золу.

При необходимости после охлаждения шламы разбавляют водой до содержания твердого 30-50%.

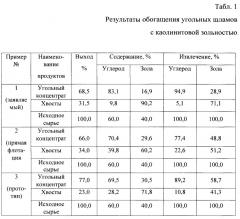

Для того чтобы лучше продемонстрировать отличительные особенности изобретения, в качестве примеров, не имеющих какого-либо ограничительного характера, ниже описаны предпочтительные варианты реализации способа. Сравнительные результаты приведены в Таблицах, где номера в графе 1 соответствуют номеру Примера.

Пример 1. Сгущенные угольные шламы, содержащие 50% воды, крупностью - 500 мкм с относительной вязкостью 1,8 единиц (градусов Энглера, Е°), с общей зольностью 40%, из которых 30% представлено каолинитом, выдерживают в автоклаве при температуре 180°С и давлении 1,0 МПа в течение 20 минут. Относительная вязкость суспензии после автоклавирования составляет 1,2 единицы. После сброса давления и охлаждения до 40-60°С в суспензию добавляют воду до достижения плотности суспензии 38% твердого, при этом относительная вязкость суспензии понижается до 1.1 единицы, далее суспензию подвергают флотации в течение 8 минут при расходе собирателя - эмульсии керосина 200 г/тонну твердого и вспенивателя - соснового масла 60 г/тонну твердого. Пенный продукт - угольный концентрат, камерный продукт: зольная фракция, а именно - каолинитовая зола (хвосты). Результаты обогащения приведены в Табл. 1. В Табл. 1 и далее содержание угля в исходных шламах и в продуктах обогащения приведено в расчете на чистый углерод.

В качестве собирателя могут быть использованы другие аполярные реагенты, приемлемые для этих целей, а в качестве вспенивателя другие неионогенные вещества, приемлемые для этих целей.

Пример 2. Для сравнения был произведен опыт, в котором флотация не предварялась гидротермальной обработкой суспензии. Сгущенные угольные шламы, содержащие 50% воды, с вещественным составом по Примеру 1 разбавляют водой до соотношения твердое : вода как 1:15, перемешивают с малой интенсивностью 20 мин, при этом относительная вязкость суспензии понижается до 1,3 единиц. Далее суспензию подвергают сепарации путем прямой флотации угля в течение 8 минут при расходе собирателя - эмульсии керосина 800 г/тонну твердого и вспенивателя - соснового масла 150 г/тонну твердого. Пенный продукт - угольный концентрат, камерный продукт - зольная фракция, а именно - каолинитовая зола (хвосты). При меньших расходах собирателя и вспенивателя в разбавленной суспензии не удается достичь необходимого уровня минерализации пенного слоя.

Результаты обогащения приведены в Табл. 1.

Пример 3 (по прототипу). Сгущенные угольные шламы, содержащие 50% воды, с вещественным составом по Примеру 1 разбавляют водой до соотношения твердое : вода как 1:15, перемешивают с малой интенсивностью 20 мин, при этом относительная вязкость суспензии понижается до 1,3 единиц. Далее суспензию подвергают гидравлической сепарации. Нижний продукт сепарации - угольный концентрат, верхний продукт (слив) - зольная фракция (хвосты). Результаты обогащения приведены в Табл. 1.

Из приведенных в Табл. 1 данных следует, что предлагаемый способ позволяет получать угольный концентрат с более высоким содержанием углерода, чем при прямой флотации и при сепарации по прототипу. Таким образом, заявляемый способ обогащения глиносодержащих угольных шламов позволяет осуществить более эффективное обогащение.

Для обоснования влияния давления и температуры в заявленном диапазоне на показатели обогащения были произведены дополнительные опыты (Табл. 2, примеры 4-8). В этих примерах воспроизведены условия Примера 1, за исключением приведенных в нем значений температуры и давления.

*) Значения относительной вязкости (Е°) приведены для суспензий, подлежащих сепарации

Как видно из приведенных в Табл. 1 и Табл. 2 данных, извлечение в угольный концентрат углерода в заявленном диапазоне параметров геотермальной обработки достигает 93-94,9%, что существенно выше значения по сравнению с прототипом.

Такие высокие показатели обусловлены наличием предварительной гидротермальной обработки сырья в заявленном диапазоне параметров. В процессе обработки происходят следующие физико-химические и структурные изменения каолинита:

- отделение частиц каолинита от частиц угля;

- укрупнение частиц каолинита;

- снижение влагоемкости частиц каолинита.

Указанные структурные и физико-химические изменения глинистой фракции обеспечивают снижение вязкости суспензии угольных шламов предотвращение ее структурирования, что позволяет осуществлять дальнейшее флотационное разделение минералов в суспензиях с содержанием твердого более 30%, что обеспечивает снижение расхода воды в 4-5 раз по сравнению с прототипом снижения расходов флотационных реагентов в 2-2,5 раза по сравнению с аналогами. При этом существенным фактом является то, что в заданном диапазоне температуры и давления происходит изменение физических свойств только глинистых компонентов угольных шламов без изменений свойств собственно угольной составляющей.

Экспериментально установлено, что за при температуре менее 180°С и давлении менее 1,0 МПа технический результат еще отсутствует, а при температуре свыше 265°С и давлении свыше 5,0 МПа результат снижается. Последнее связано с тем, что при более высокой температуре и давлении начинается агрегирование частиц угля и одновременно происходит термическая дезинтеграция алюмосиликатных частиц, что негативно сказывается на результатах флотационного обогащения.

1. Способ обогащения глиносодержащих угольных шламов, включающий сепарацию угольных шламов с получением угольного концентрата и зольной фракции, отличающийся тем, что исходные угольные шламы перед сепарацией подвергают предварительной гидротермальной обработке в автоклаве при температуре 180-265°С и давлении 1-5 МПа, охлаждают до 40-60°С, при этом сепарацию угольного шлама осуществляют путем флотации, причем в качестве зольной фракции выделяют каолинитовую золу.

2. Способ по п. 1, отличающийся тем, что после охлаждения шламы разбавляют водой до содержания твердого 30-50%.