Способ запуска процесса очистительного выделения кристаллов акриловой кислоты из суспензии s ее кристаллов в маточнике

Иллюстрации

Показать всеИзобретение относится к способу полимеризации акриловой кислоты с самой собой или с другими по меньшей мере однократно этилен-ненасыщенными соединениями, причем в качестве исходного вещества используют полученные путем отделения из суспензии S ее кристаллов в маточнике кристаллы акриловой кислоты, которые получают с помощью процесса разделения для очистительного отделения кристаллов акриловой кислоты из суспензии S ее кристаллов в маточнике с применением устройства, включающего гидравлическую промывочную колонну, имеющую обладающее симметрией вращения вокруг проходящей сверху вниз продольной оси рабочее пространство, ограниченное цилиндрической стенкой и двумя концами, лежащими на оси симметрии противоположно друг другу, причем при запуске процесса разделения для первоначального формирования слоя кристаллов в рабочем пространстве контур циркуляции расплава кристаллов, включающий в себя пространство расплава кристаллов, а также рабочее пространство не заполненной ранее промывочной колонны сначала заполняют стартовой жидкостью AT, содержащей акриловую кислоту, таким образом, чтобы уровень заполнения рабочего пространства стартовой жидкостью AT по меньшей мере был выше выводного устройства, затем продолжают заполнение промывочной колонны, для чего насосом P2 подают поток ST* суспензии S от источника QS по подающим соединениям E1, E2 через распределительное пространство и через проходы U в рабочее пространство промывочной колонны, а от выведенного при этом через фильтровальные трубы из промывочной колонны потока отработанного маточника SM* как источника QT* при необходимости подающим насосом P3 ведут часть потока как поток регуляторного маточника SL* по подающим соединениям C1, C2 через распределительное пространство и проходы U и/или непосредственно в рабочее пространство промывочной колонны и продолжают это по меньшей мере настолько долго, пока не наступит момент tS, в который разность давлений PD=PK-PV, где PK - это давление, в каждом случае имеющееся в произвольно выбранном месте в пространстве расплава кристаллов в определенный момент подачи потока ST*, и PV - это в каждом случае давление, имеющееся в произвольно выбранном месте в распределительном пространстве в тот же момент времени, более не возрастает в зависимости от длительности подачи потока ST* и не остается постоянной, а резко падает, причем с соблюдением того условия, что до наступления момента tS средняя поверхностная нагрузка на фильтры F, рассчитанная из среднего арифметического значения в целом за время подачи потока ST* через фильтры F фильтровальных труб до данного момента времени текущего потока отработанного маточника SM*, разделенного на общую площадь всех фильтров F, составляет не более 80 м3/(м2⋅ч), содержащая акриловую кислоту стартовая жидкость AT представляет собой такую жидкость, при охлаждении которой до запуска кристаллизации осаждающиеся из нее кристаллы представляют собой кристаллы акриловой кислоты, и между температурой кристаллизации TKB этих кристаллов акриловой кислоты в стартовой жидкости AT, указанной в градусах Цельсия, и температурой TS суспензии S потока ST*, указанной в градусах Цельсия, выполняется соотношение TKB≤TS+15°C. 26 з.п. ф-лы, 3 ил., 1 пр.

Реферат

Настоящее изобретение касается способа запуска процесса очистительного выделения кристаллов акриловой кислоты из суспензии S ее кристаллов в маточнике с применением устройства, включающего в себя гидравлическую промывочную колонну, имеющую обладающее симметрией вращения вокруг проходящей сверху вниз продольной оси рабочее пространство, ограниченное цилиндрической стенкой и двумя концами, лежащими на оси симметрии противоположно друг другу, причем

- от верхнего конца рабочего пространства параллельно его продольной оси через рабочее пространство простираются одна или несколько фильтровальных труб, которые подходят к нижнему концу рабочего пространства, противоположному верхнему, а в половине рабочего пространства, обращенной к нижнему концу рабочего пространства, имеют по меньшей мере один фильтр F, образующий единственное прямое сообщение между внутренностью данной трубы и рабочим пространством, а также выводятся наружу рабочего объема из промывочной колонны,

- частное Q=L/D от деления расстояния L между верхним и нижним концом рабочего пространства на диаметр рабочего пространства D составляет от 0,3 до 4,

- к промывочной колонне на нижнем конце рабочего объема в нижнем направлении примыкает пространство расплава кристаллов, причем между этими двумя объемами интегрировано способное вращаться выводное устройство, а через пространство расплава кристаллов проходит контур циркуляции плавки кристаллов, который кроме пространства расплава кристаллов

- оснащен расположенным за пределами промывочной колонны подающим насосом P1, у которого имеется всасывающая сторона и сторона нагнетания,

- имеет первое подающее соединение G1, которое ведет от пространства расплава кристаллов промывочной колонны к всасывающей стороне подающего насоса P1,

- второе подающее соединение G2, которое ведет от стороны нагнетания подающего насоса P1 обратно в пространство расплава кристаллов промывочной колонны и оснащено сливом A из циркуляционного контура расплава кристаллов с регулируемым объемом прохождения, а также

- включает в себя теплообменник W, через который проводят либо подающее соединение G1 от пространства расплава кристаллов к всасывающей стороне подающего насоса P1, либо подающее соединение G2 от стороны нагнетания подающего насоса P1 к пространству расплава кристаллов,

- в направлении вверх перед верхним концом рабочего пространства располагается распределительное пространство, которое отделено от рабочего пространства по меньшей мере одним дном B, имеющим проходы U, ведущие с обращенной к рабочему пространству стороны дна B в рабочее пространство, а с обращенной от рабочего пространства стороны дна B - в распределительное пространство,

- вне промывочной колонных находятся подающий насос P2, имеющий всасывающую сторону и сторону нагнетания (нагнетающую сторону), и источник QS суспензии S, причем

- первое подающее соединение E1 проходит от источника QS к всасывающей стороне подающего насоса P2, а

- второе подающее соединение E2 ведет от нагнетающей стороны подающего насоса P2 в распределительное пространство,

- вне промывочной колонны при необходимости находятся подающий насос P3, имеющий всасывающую сторону и сторону нагнетания (нагнетающую сторону), и источник QT регуляторного маточника, причем

- первое подающее соединение C1 проходит от всасывающей стороны подающего насоса P3 к источнику QT, а

- второе подающее соединение C2 ведет от нагнетающей стороны насоса P3 в распределительное пространство и/или в расположенный между его верхним концом и фильтрами F фильтровальных труб продольный отрезок рабочего пространства,

- и причем при реализации способа разделения в режиме стационарной эксплуатации

- насосом P2 непрерывно проводят поток ST суспензии S из источника QS по подающим соединениям E1, E2 через распределительное пространство и через проходы U в рабочее пространство промывочной колонны,

- при необходимости насосом P3 проводят поток SL регуляторного маточника от источника QT по подающим соединениям C1, C2 через распределительное пространство и через проходы U и/или непосредственно в рабочее пространство промывочной колонны,

- через фильтры F фильтровальных труб вводят внутрь фильтровальных труб и по фильтровальным трубам выводят из промывочной колонны в целом поток SM, включающий маточник и при необходимости регуляторный маточник, в качестве потока отработанного маточника, и применяют этот выведенный из промывочной колонны отработанный поток маточника SM как источник QT регуляторного маточника,

- проводя по рабочему пространству промывочной колонны маточник и при необходимости регуляторный маточник, поддерживают формирование слоя кристаллов акриловой кислоты, каковой слой имеет обращенный к верхнему концу рабочего пространства фронт формирования (фронт формирования означает переход от суспензии кристаллов к слою кристаллов (уплотненному) и характеризуется относительно резким повышением содержания кристаллов на единицу объема), на каковой фронт непрерывно оседают кристаллы подводимого потока ST суспензии S (потока суспензии), откладываясь на слой кристаллов,

- посредством силы, получающейся в результате падения гидродинамического давления маточника и при необходимости регуляторного маточника, проводимого по рабочему пространству, подают слой кристаллов сверху вниз мимо фильтров F на вращающееся выводное устройство,

- с помощью вращающегося выводного устройства выносят кристаллы акриловой кислоты из упирающегося в него слоя кристаллов,

- поток выводимых кристаллов акриловой кислоты проводят через вращающееся выводное устройство и/или мимо вращающегося выводного устройства в пространство расплава кристаллов, примыкающее к рабочему пространству за выводным устройством в направлении перемещения слоя кристаллов, и в проходящем через пространство расплава кристаллов контуре циркуляции расплава кристаллов (часто сокращенно называемом просто «контуром расплава») посредством подачи тепла от теплообменника W расплавляют [этот поток] в поток расплава кристаллов, и

- пропускную способность (поток) выпуска A регулируют так, чтобы применительно к силе вышепоименованного потока расплава кристаллов часть потока расплава кристаллов поступала из пространства расплава кристаллов через вращающееся выводное устройство и/или мимо выводного устройства против направления движения слоя кристаллов в рабочее пространство в качестве промывочного потока расплава, где этот поток поднимается в перемещаемом вниз слое кристаллов и при этом смывает с кристаллов в слое и оттесняет оставшийся и перемещаемый со слоем под фильтры F маточник, причем в продольном отрезке рабочего пространства, простирающемся от фильтров F до нижнего конца рабочего пространства, в слое кристаллов образуется фронт промывки, который разделяет слой кристаллов сверху вниз на зону маточника и зону промывочного расплава, а оставшаяся часть вышепоименованного потока расплава покидает контур циркуляции расплава кристаллов через выпуск A.

Акриловая кислота, как таковая или в форме своих солей или сложных эфиров, играет важную роль, в частности, в изготовлении полимеризатов для различных областей применения (например, клеящих веществ, суперпоглотителей, вяжущих агентов).

При синтезе акриловой кислоты эту последнюю обычно получают не в виде чистого продукта, а как правило в виде части смеси веществ, каковая смесь помимо конечного соединения, которое желательно получать с высокой чистотой, содержит еще и нежелательные компоненты, как то: растворители, исходные соединения и побочные продукты. Смесь веществ при этом часто представляет собой жидкость.

Акриловую кислоту, например, можно получать каталитическим окислением глицерина, пропана, пропена и/или акролеина в газовой фазе. При этом эти исходные соединения в газовой фазе, как правило, разбавленные инертными газами, как то: молекулярным азотом, CO2 и/или водяным паром, в смеси с молекулярным кислородом при повышенных температурах, а при необходимости и при повышенном давлении проводят через катализаторы на основе смесей оксидов переходных металлов и путем окисления преобразуют в газовую смесь продукции, содержащую акриловую кислоту.

Затем акриловую кислоту, применяя меры по конденсации и/или абсорбции, обычно переводят в жидкую (конденсированную) фазу, в рамках чего уже добиваются первичного отделения акриловой кислоты от сопровождающих ее в газовой смеси продукции соединений.

Наконец, применяя различные комбинации термических методов разделения (как таковые можно применять, например, ректификацию, экстракцию, стриппинг (отгонку), дистилляцию, десорбцию и т.п.), акриловую кислоту выделяют из вышеупомянутой жидкой фазы с высокой чистотой. Во многих случаях частью таких комбинаций методов является способ кристаллизации в суспензии.

Если смесь веществ, находящихся в жидком агрегатном состоянии и содержащую акриловую кислоту, охлаждать и вызывать при этом формирование кристаллов акриловой кислоты, то кристаллизация в суспензии - это способ, позволяющий отделить акриловую кислоту от смеси веществ.

При этом пользуются тем, что при росте образующихся из акриловой кислоты кристаллов компоненты, находящиеся в жидкой смеси веществ помимо акриловой кислоты, часто вытесняются из кристаллической решетки и остаются в маточнике (под термином «маточник» в настоящей публикации подразумевают [жидкость], содержащую как расплавы (в них на акриловую кислоту приходится доля ≥50 вес.%) акриловой кислоты с загрязнениями, так и растворы акриловой кислоты, и, возможно, сопровождающих ее загрязнений в растворителях или смесях растворителей (в них на акриловую кислоту приходится массовая доля <50 вес.%), причем выполняется то условие, что при его (маточника) охлаждении конечное химическое соединение выкристаллизовывается).

Иногда уже в одноступенчатом процессе кристаллизации из суспензии получают кристаллы акриловой кислоты высокой чистоты. При необходимости кристаллизацию в суспензии можно проводить и в несколько этапов.

Способ кристаллизации в суспензии для выделения акриловой кислоты методом кристаллизации известен (см., например, DE-A 102007043758, DE-A 102007043748, DE-A 102007004960, DE-A 102007043759 и №102009000987.6).

С точки зрения техники применения его целесообразно реализовывать с помощью непрямого теплообменника (охладителя либо же кристаллизатора), имеющего вторичное пространство и по меньшей мере одно первичное пространство.

Благодаря передаче тепла от подаваемой во вторичное пространство (и, как правило, протекающей через него) жидкой смеси веществ, содержащей акриловую кислоту, - через отделяющую вторичное пространство и по меньшей мере одно первичное пространство друг от друга материальную разделительную стенку (поверхность теплопередачи) - протекающему по меньшей мере по одному первичному пространству хладагенту жидкая смесь веществ охлаждается, пока не окажется пересечен предел насыщения акриловой кислотой, и жидкая смесь веществ не начнет противодействовать перенасыщению посредством формирования (выпадения) кристаллизата, образованного акриловой кислотой.

Когда желательная степень кристаллизации достигнута (под термином "степень кристаллизации" при этом подразумевают массовую долю тонкодисперсного кристаллизата, содержащегося в получающейся суспензии кристаллов акриловой кислоты в оставшемся маточнике (жидком), от общей массы суспензии кристаллов), суспензию кристаллов выводят из вторичного пространства.

Отделяя образовавшиеся кристаллы акриловой кислоты от маточника, можно выделять акриловую кислоту с соответствующей чистотой из суспензии кристаллов.

При этом решающий этап, существенно влияющий на чистоту отделенной акриловой кислоты, - это способ разделения, применяемый для отделения кристаллов акриловой кислоты от маточника, содержащего отличные от акриловой кислоты компоненты в обогащенной форме, а также еще не кристаллизовавшуюся часть акриловой кислоты. Этот процесс разделения может быть многоступенчатым, причем по крайней мере на последнем этапе часто предпочтительно применяют отделение с помощью гидравлической промывочной колонны.

Разделение с помощью гидравлической промывочной колонны может, однако, представлять собой и единственный этап разделения. В принципе, задача разделения с помощью гидравлической колонны состоит в том, чтобы по возможности количественно [в максимальном количестве] отделить загрязненный маточник от кристаллов акриловой кислоты.

Способы выделения с очисткой кристаллов акриловой кислоты из суспензии ее кристаллов в маточнике с помощью промывочной колонны известны (см., например, №102009000987.6, WO 2006/111565, DE-A 102007004960, EP-A 1448282, US-A 2009/018347, WO 03/041832, WO 01/77056, WO 04/35514, WO 03/41833, WO 02/9839, DE-A 10036881, WO 02/55469, WO 03/78378 и изложенный в этих публикациях уровень техники).

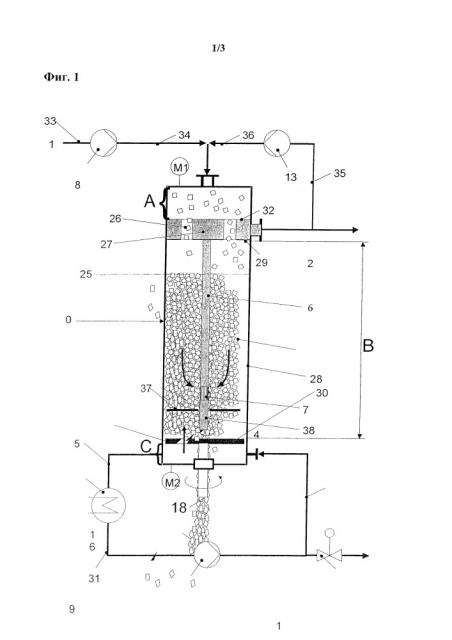

Образец гидравлической промывочной колонны (0) показан на фигуре 1 настоящей публикации. У нее имеется рабочее пространство, обладающее симметрией вращения вокруг своей продольной оси, проходящей сверху вниз (B) (все приведенные в скобках в настоящей публикации буквенные или численные обозначения относятся к прилагаемым к настоящей публикации фигурам).

Оно ограничено цилиндрической стенкой (28) и двумя концами, лежащими на оси симметрии противоположно друг другу, причем от верхнего конца (29) рабочего пространства (B) параллельно его продольной оси через рабочее пространство (B) простираются одна или несколько фильтровальных труб (6), которые подходят к нижнему концу (30) рабочего пространства, противоположному верхнему (B) (не проходя сквозь этот конец), а в половине рабочего пространства (B), обращенной к нижнему концу рабочего пространства (B), имеют по меньшей мере один фильтр F (7), образующий единственное прямое сообщение между внутренностью данной трубы и рабочим пространством (B), а также выводятся наружу рабочего пространства (B) из промывочной колонны (0).

К промывочной колонне на нижнем конце рабочего пространства (B) в нижнем направлении примыкает пространство расплава кристаллов (C) гидравлической промывочной колонны (0), причем между этими двумя объемами интегрировано способное вращаться выводное устройство (16), а через пространство расплава кристаллов (C) проходит контур циркуляции плавки кристаллов (31.

Выводное устройство (16) обычно закреплено на приводном валу (18), приводимом во вращение вокруг своей продольной оси приводным агрегатом, причем он [вал] передает на выводное устройство (16) необходимый для вращения последнего крутящий момент.

Циркуляционный контур расплава кристаллов (31) включает в себя помимо пространства расплава кристаллов (C) расположенный за пределами промывочной колонны (0) подающий насос P1 (11), у которого имеется всасывающая сторона и сторона нагнетания. Первое подающее соединение G1 (5) ведет из пространства расплава кристаллов (C) промывочной колонны (0) через теплообменник W (9) ко всасывающей стороне подающего насоса Р1 (11). Второе подающее соединение G2 (12) ведет от стороны нагнетания подающего насоса P1 (11) обратно в пространство расплава кристаллов (С) промывочной колонны (0). Оно включает в себя выпуск A (3) с регулируемым (10) объемом прохождения.

В направлении вверх перед верхним концом рабочего пространства (В) располагается распределительное пространство (А), которое отделено от рабочего пространства по меньшей мере одним дном B (32), имеющим проходы U (32), ведущие с обращенной к рабочему пространству (В) стороны дна B в рабочее пространство (В), а с обращенной от рабочего пространства (B) стороны дна B - в распределительное пространство (А).

За пределами промывочной колонны (0) располагается подающий насос P2 (8), у которого имеется всасывающая сторона и сторона нагнетания. Первое подающее соединение E1 (33) проходит от источника QS (1) суспензии кристаллов акриловой кислоты в маточнике к всасывающей стороне подающего насоса P2 (8). Второе подающее соединение E2 (34) ведет от стороны нагнетания подающего насоса P2 (8) обратно в распределительное пространство (А) промывочной колонны (0).

За пределами промывочной колонны (0) располагается, как правило (но не обязательно), подающий насос P3 (13), у которого имеется всасывающая сторона и сторона нагнетания. Первое подающее соединение C1 (35) ведет от всасывающей стороны P3 (13) к источнику QT так называемого регуляторного маточника (в качестве регуляторного маточника используют выведенный (отведенный) через по меньшей мере одну фильтровальную трубу (6) маточник (см., например, WO 2006/111565)).

Второе подающее соединение (36) ведет от стороны нагнетания насоса P3 (13) в распределительное пространство (А) гидравлической промывочной колонны (0) и/или в расположенный между его верхним концом (29) и по меньшей мере одним фильтром (7) по меньшей мере одной фильтровальной трубы (6) продольный отрезок рабочего пространства (В).

При реализации способа разделения в режиме стационарной эксплуатации насосом P2 (8) непрерывно подают поток суспензии кристаллов акриловой кислоты в маточнике по подающим соединениям E1 (33), E2 (34) через распределительное пространство (А) и через проходы U (26) в рабочее пространство (В) промывочной колонны (0) (при необходимости насосом P3 (13) дополнительно проводят регуляторный маточник от источника QT по подающим соединениям C1 (35), C2 (36) через распределительное пространство (А) и через проходы U (26) и/или непосредственно в рабочее пространство промывочной колонны (0)). При этом проходы U (26) влияют на максимально равномерное распределение суспензии кристаллов по сечению рабочего пространства (В). Давление внутри фильтровальных труб, а также в рабочем пространстве (В) таково, что через фильтры F (7) фильтровальных труб (6) вводят поток, включающий в себя маточник и при необходимости регуляторный маточник, в качестве потока отработанного маточника, внутрь фильтровальных труб (6), а через фильтровальные трубы (6) (как правило, через пространство сбора отработанного маточника (27), которое может быть, например, интегрировано в дно B) выводят этот поток из промывочной колонны (0) (через соответствующий выпуск) (2).

Этот поток отработанного маточника образует источник QT применяемого в качестве опции потока регуляторного маточника.

В силу проведения маточника и при необходимости регуляторного маточника по рабочему пространству промывочной колонны (0) - сначала сверху вниз, а затем наложенным поперечным потоком через фильтры (7) в фильтровальные трубы (6) - формирование уплотненного «слоя кристаллов (фильтровального кека)» (4) из кристаллов акриловой кислоты, впервые произошедшее при запуске процесса разделения, все время продолжается, и таким образом поддерживается формирование слоя (4) кристаллов акриловой кислоты, имеющего обращенный к верхнему концу рабочего пространства фронт формирования (25), где кристаллы подводимого потока суспензии кристаллов акриловой кислоты в маточнике непрерывно оседают на фильтровальный кек/слой кристаллов (уплотненный) (4); в литературе фронт формирования часто называют фронтом фильтрации.

Благодаря силовому воздействию, получающемуся в результате падения гидравлического давления маточника и при необходимости регуляторного маточника на пути протекания их по рабочему пространству (B) через слой кристаллов (4), происходит уплотнение слоя кристаллов (4) и перемещение кто сверху вниз мимо фильтров F (7) (как бы в виде фильтровального кека поперечной фильтрации) в направлении вращающегося выводного устройства (16).

С помощью вращающегося выводного устройства (16) кристаллы акриловой кислоты постоянно выносят из упирающегося в устройство слоя кристаллов (4). Образующийся таким образом поток выводимых кристаллов акриловой кислоты, в зависимости от конструкции вращающегося выводного устройства (16) перемещают через него и/или мимо него в пространство расплава кристаллов (C), примыкающее к рабочему пространству (B), и в проходящем через пространство расплава кристаллов (C) контуре циркуляции расплава кристаллов (31) (либо же контуре расплава (31)) посредством подачи тепла от теплообменника W расплавляют [этот поток] в поток расплава кристаллов (разумеется, что в качестве альтернативы теплообменник W можно интегрировать в подающее соединение G2; кроме того, в этих целях можно интегрировать в контур циркуляции расплава кристаллов более одного теплообменника).

При этом пропускную способность (поток) выпуска A (3) регулируют (10) так, чтобы, применительно к силе вышепоименованного потока расплава кристаллов, начиная из пространства расплава кристаллов (C), часть потока расплава кристаллов, имеющего сравнительно меньший удельный вес (меньшую плотность) и вытесненного кристаллами, перемещаемыми в пространство расплава кристаллов - в зависимости от конструкции вращающегося выводного устройства (16), через таковое и/или мимо такового - поступала против направления движения слоя кристаллов (4) обратно в рабочее пространство (B) в качестве промывочного потока расплава (поднимающийся массовый поток промывочного расплава в норме не превышает перемещаемый с суспензией кристаллов в рабочем пространстве (B) массовый поток кристаллов), где этот поток поднимается в перемещаемом вниз слое кристаллов (4) и при этом смывает с кристаллов в слое (4) и оттесняет вверх оставшийся и перемещаемый со слоем под фильтры F (7) маточник, причем в продольном отрезке рабочего пространства (B), простирающемся от фильтров F (7) до нижнего конца (30) рабочего пространства (B), в слое кристаллов (4) образуется фронт промывки (37), который разделяет слой кристаллов сверху вниз на зону маточника (простирается от фронта промывки (37) до фронта формирования) и зону промывочного расплава (простирается от фронта промывки (37) до нижнего конца слоя кристаллов (4)), а оставшаяся часть вышепоименованного потока расплава кристаллов покидает контур расплава (31) через выпуск A (3) (подающий насос P1 (11) работает только как циркуляционный насос).

Т.е., поскольку промывочный расплав течет противоположно направлению подачи слоя кристаллов (4), в результате сам слой кристаллов (4), пропитанный под фильтрами (7) всего лишь остаточным количеством маточника, в результате оказывается практически вдавлен в текущий вверх по рабочему пространству (B) промывочный расплав (и наоборот), а промывочный эффект (прочие возможные промывочные эффекты приведены на странице 9 международной публикации WO 01/77056) состоит в том, что остающийся при «фильтрации» в слое кристаллов (4) оказывается в ограниченной степени просто оттеснен расплавом. При настройке промывного потока расплава, соответствующей рамочным условиям процесса разделения, устанавливается стационарное состояние, так что на некоторой определенной высоте в рабочем пространстве (В) формируется так называемый фронт промывки (37) - фактически, в основном стабильная граница раздела фаз между промывочным расплавом (чистым расплавом) и маточником. Промывочный фронт определяют как ту высоту на отрезке рабочего пространства (В), простирающемся от нижнего конца слоя кристаллов до верхнего края фильтров, на которой по высоте рабочего пространства наблюдаются максимальные градиенты температуры и концентрации.

Выше и ниже фронта промывки (37) температура (концентрация), зависящие от высоты, сравнительно быстро (как правило, в пределах изменения высоты менее чем на ±5 см, именуемого «областью фронта промывки») приобретают в каждом случае неизменное и зависящее от высоты значение.

Выше фронта промывки (37) - это температура (соответствующая концентрация) подаваемой в рабочее пространство (В) суспензии кристаллов акриловой кислоты в маточнике, а в области ниже фронта промывки (37) - температура плавления (соответствующая концентрация) промывочного расплава (чистого расплава). Положение фронта промывки (37) по высоте можно в ограниченных пределах варьировать, регулируя отношение массового потока подачи кристаллов, перемещаемого в рабочем пространстве, к направленному встречно потоку промывочного расплава. До конкретной минимальной длины зоны промывочного расплава эффективность промывки (эффективность разделения) возрастает с ростом этой длины. С точки зрения техники применения целесообразно, чтобы фронт промывки (37) располагался на 50-200 мм, часто до 100 мм, ниже нижнего края фильтров (под нижним краем фильтров F (7)).

Для запуска процесса очистительного выделения кристаллов акриловой кислоты из их суспензии в маточнике, подлежащего реализации в стационарном режиме так, как это описано выше, в международной публикации WO 01/77056 рекомендуется непосредственно загружать соответствующую суспензию кристаллизата (суспензию кристаллов) в незаполненную гидравлическую промывочную колонну, а через фильтры фильтровальных труб сначала отводить только маточник, пока в рабочем пространстве промывочной колонны не сформируется твердый слой кристаллов желательной высоты. Затем вводят в эксплуатацию выводное устройство и контур циркуляции расплава кристаллов, а по прошествии определенного предварительного периода работы с закрытым протоком через выпуск контура циркуляции расплава кристаллов настраивают этот последний [выпуск] так, чтобы в итоге получить желаемое положение фронта промывки.

Недостаток такого способа запуска состоит, однако, в том, что с ним связана блокада контура циркуляции расплава кристаллов, частота которой играет роль в экономических показателях. Эта блокада обычно обусловлена тем, что при загрузке суспензии кристаллов непосредственно в незаполненную гидравлическую промывочную колонную вплоть до момента достижения желательной высоты слоя в повышенном количестве в контур циркуляции расплава кристаллов уже попадает кристаллизат. Когда затем начинают работу контура, осевшие ранее кристаллы (хотя они по существу и не претерпели уплотнения) скачкообразно взмучиваются, результатом чего и может стать описанная блокада (особенно если учесть, что подающий насос для контура циркуляции расплава кристаллов (насос контура расплава) достигает своей полной мощности подачи только после разгона на протяжении некоторого времени).

В принципе, противодействовать вышеописанной картине можно посредством того, что при запуске гидравлической промывочной колонны сначала заполняют контур расплава, включающий в себя пространство расплава кристаллов, а также рабочее пространство не заполненной ранее промывочной колонны стартовой жидкостью, содержащей акриловую кислоту, таким образом, чтобы уровень заполнения рабочего пространства стартовой жидкостью по меньшей мере был выше выводного устройства, а лишь после этого продолжают заполнение гидравлической промывочной колонны суспензией кристаллов, а также при необходимости отработанным маточником в качестве регуляторного маточника.

Однако, при таком способе работы у гидравлических промывочных колонн, у которых частное Q=L/D от деления расстояния L между верхним и нижним концом рабочего пространства на диаметр D рабочего пространства составляет от 0,3 до 4, в процессе дальнейшей реализации способа разделения относительно регулярно и уже по прошествии относительно краткого времени работы в области пространства, включающей в себя подающее соединение E2 и распределительное пространство, развивалось рабочее давление, приводившее к разрыву предохранительной пластины, встроенной в эту область пространства из соображений безопасности.

Применительно к описанным проблемам задача настоящего изобретения состояла в том, чтобы скорректировать ситуацию надлежащим образом.

Соответственно, представлен способ запуска процесса очистительного выделения кристаллов акриловой кислоты из суспензии S ее кристаллов в маточнике с применением устройства, включающего в себя гидравлическую промывочную колонну, имеющую обладающее симметрией вращения вокруг проходящей сверху вниз продольной оси рабочее пространство, ограниченное цилиндрической стенкой и двумя концами, лежащими на оси симметрии противоположно друг другу, причем

- от верхнего конца рабочего пространства параллельно его продольной оси через рабочее пространство простираются одна или несколько фильтровальных труб, которые подходят к нижнему концу рабочего пространства (не проходя через него), противоположному верхнему, а в половине рабочего пространства, обращенной к нижнему концу рабочего пространства, имеют по меньшей мере один фильтр F, образующий единственное прямое сообщение между внутренностью данной трубы и рабочим пространством, а также выводятся наружу рабочего объема из промывочной колонны,

- Частное Q=L/D от деления расстояния L между верхним и нижним концом рабочего пространства на диаметр рабочего пространства D составляет от 0,3 до 4,

- к промывочной колонне на нижнем конце рабочего объема в нижнем направлении примыкает пространство расплава кристаллов, причем между этими двумя объемами интегрировано способное вращаться выводное устройство, а через пространство расплава кристаллов проходит контур циркуляции плавки кристаллов, который кроме пространства расплава кристаллов

- оснащен расположенным за пределами промывочной колонны подающим насосом P1, у которого имеется всасывающая сторона и сторона нагнетания,

- имеет первое подающее соединение G1, которое ведет от пространства плавки кристаллов промывочной колонны к всасывающей стороне подающего насоса P1,

- второе подающее соединение G2, которое ведет от стороны нагнетания подающего насоса P1 обратно в пространство плавки кристаллов промывочной колонны и оснащено сливом A из контура расплава с регулируемым объемом прохождения, а также

- включает в себя теплообменник W, через который проводят либо подающее соединение G1 от пространства расплава кристаллов к всасывающей стороне подающего насоса P1, либо подающее соединение G2 от стороны нагнетания подающего насоса P1 к пространству расплава кристаллов,

- в направлении вверх перед верхним концом рабочего пространства располагается распределительное пространство, которое отделено от рабочего пространства по меньшей мере одним дном B, имеющим проходы U, ведущие с обращенной к рабочему пространству стороны дна B в рабочее пространство, а с обращенной от рабочего пространства стороны дна B - в распределительное пространство,

- вне промывочной колонны находятся подающий насос P2, имеющий всасывающую сторону и сторону нагнетания (нагнетающую сторону), и источник QS суспензии S, причем

- первое подающее соединение E1 проходит от источника QS к всасывающей стороне подающего насоса P2, а

- второе подающее соединение E2 ведет от нагнетающей стороны подающего насоса P2 в распределительное пространство,

- вне промывочной колонны при необходимости находятся подающий насос P3, имеющий всасывающую сторону и сторону нагнетания (нагнетающую сторону), и источник QT регуляторного маточника, причем

- первое подающее соединение C1 проходит от всасывающей стороны подающего насоса P3 к источнику QT, а

- второе подающее соединение C2 ведет от нагнетающей стороны насоса P3 в распределительное пространство и/или в расположенный между его верхним концом и фильтрами F фильтровальных труб продольный отрезок рабочего пространства,

и причем при реализации способа разделения в режиме стационарной эксплуатации

- насосом P2 непрерывно проводят поток ST суспензии S из источника QS по подающим соединениям E1, E2 через распределительное пространство и через проходы U в рабочее пространство промывочной колонны,

- при необходимости насосом P3 проводят поток SL регуляторного маточника от источника QT по подающим соединениям C1, C2 через распределительное пространство и через проходы U и/или непосредственно в рабочее пространство промывочной колонны,

- через фильтры F фильтровальных труб вводят внутрь фильтровальных труб и по фильтровальным трубам выводят из промывочной колонны в целом поток SM, включающий маточник и при необходимости регуляторный маточник, в качестве потока отработанного маточника, и применяют этот выведенный из промывочной колонны отработанный поток маточника SM как источник QT регуляторного маточника,

- проводя по рабочему пространству промывочной колонны маточник и при необходимости регуляторный маточник, поддерживают формирование слоя кристаллов акриловой кислоты, каковой слой имеет обращенный к верхнему концу рабочего пространства фронт формирования, на который непрерывно оседают кристаллы подводимого потока ST суспензии S, откладываясь на слой кристаллов,

- посредством силы, получающейся в результате падения гидродинамического давления маточника и при необходимости регуляторного маточника, проводимого по рабочему пространству, перемещают слой кристаллов сверху вниз мимо фильтров F ко вращающемуся выводному устройству,

- с помощью вращающегося выводного устройства выносят кристаллы акриловой кислоты из упирающегося в него слоя кристаллов,

- поток выводимых кристаллов акриловой кислоты перемещают через вращающееся выводное устройство и/или мимо вращающегося выводного устройства в пространство расплава кристаллов, примыкающее к рабочему пространству за выводным устройством в направлении перемещения слоя кристаллов, и в проходящем через пространство расплава кристаллов контуре циркуляции расплава кристаллов (контуре расплава) посредством подачи тепла от теплообменника W расплавляют [этот поток] в поток расплава кристаллов, и

- пропускную способность (поток) выпуска A регулируют так, чтобы применительно к силе вышепоименованного потока расплава кристаллов часть потока расплава кристаллов поступала из пространства расплава кристаллов через вращающееся выводное устройство и/или мимо выводного устройства против направления движения слоя кристаллов в рабочее пространство в качестве промывочного потока расплава, где этот поток поднимается в перемещаемом вниз слое кристаллов и при этом смывает с кристаллов в слое и оттесняет оставшийся и перемещаемый со слоем под фильтры F маточник, причем в продольном отрезке рабочего пространства, простирающемся от фильтров F до нижнего конца рабочего пространства, в слое кристаллов образуется фронт промывки, который разделяет слой кристаллов сверху вниз на зону маточника и зону промывочного расплава, а оставшаяся часть вышепоименованного потока расплава покидает контур расплава через выпуск A,

отличающийся тем, что при запуске процесса разделения для первоначального формирования слоя кристаллов в рабочем пространстве

- контур расплава, включающий в себя пространство расплава кристаллов, а также рабочее пространство не заполненной ранее промывочной колонны сначала заполняют стартовой жидкостью AT, содержащей акриловую кислоту, таким образом, чтобы уровень заполнения рабочего пространства стартовой жидкостью AT по меньшей мере был выше выводного устройства,

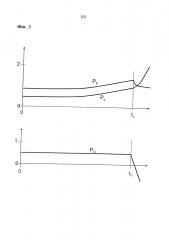

- затем продолжают заполнение промывочной колонны, для чего насосом P2 подают поток ST* суспензии S от источника QS по подающим соединениям E1, E2 через распределительное пространство и через проходы U в рабочее пространство промывочной колонны, а от выведенного при этом через фильтровальные трубы из промывочной колонны потока отработанного маточника SM* как источника QT* при необходимости подающим насосом P3 ведут часть потока как поток регуляторного маточника SL* по подающим соединениям C1, C2 через распределительное пространство и проходы U и/или непосредственно в рабочее пространство промывочной колонны и продолжают это по меньшей мере настолько долго, пока не наступит момент tS, в который разность давлений PD=PK-PV (где PK - это давление, в каждом случае имеющееся в произвольно выбранном месте в пространстве расплава кристаллов в определенный момент подачи потока ST*, а PV - это в каждом случае давление, имеющееся в произвольно выбранном месте в распределительном пространстве в тот же момент времени) более не возрастает в зависимости от длительности подачи потока ST* и не остается постоянной, а резко падает, причем с соблюдением того условия, что

- до наступления момента tS средняя поверхностная нагрузка на фильтры F, рассчитанная из среднего арифметического значения потока отработанного маточника SM*, прошедшего в сумме за время подачи потока ST* через фильтры F фильтровальных труб д