Способ получения каталитически активной массы в виде смеси содержащего молибден и ванадий многоэлементного оксида по меньшей мере с одним оксидом молибдена

Иллюстрации

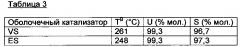

Показать всеИзобретение относится к каталитически активным массам, которые являются смесью содержащего молибден и ванадий многоэлементного оксида по меньшей мере с одним оксидом молибдена и которые могут быть получены согласно изобретению, их применению для катализа гетерогенно катализируемого парциального газофазного окисления (мет)акролеина до (мет)акриловой кислоты, а также к их применению для получения оболочечных катализаторов, особенно пригодных для указанного катализа. Описан способ получения каталитически активной массы, которая является смесью содержащего молибден и ванадий многоэлементного оксида, в котором молярная доля молибдена в общем количестве отличающихся от кислорода элементов составляет от 5 до 95% мол. и молярное отношение Mo/V содержащегося в многоэлементном оксиде молярного количества молибдена и ванадия составляет от 15:1 до 1:1, по меньшей мере с одним оксидом молибдена, причем указанный способ предусматривает реализацию следующих технических мероприятий: из источников элементарных компонентов многоэлементного оксида осуществляют приготовление водного раствора или водной суспензии, причем в случае приготовления водной суспензии каждый из указанных источников проходит через состояние водного раствора; посредством распылительной сушки водного раствора или водной суспензии получают порошкообразный продукт распылительной сушки Р; при добавлении к порошкообразному продукту распылительной сушки Р по меньшей мере одного порошкообразного оксида молибдена S, который состоит из ≥98 масс. % Мо и О, и после однородного смешивания указанных компонентов из образовавшейся смеси формуют геометрические предварительно формованные изделия; и геометрические предварительно формованные изделия подвергают термической обработке, формируя каталитически активную массу. Также описан способ гетерогенно катализируемого парциального газофазного окисления (мет)акролеина до (мет)акриловой кислоты, при этом каталитически активная масса катализатора, используемого для гетерогенно катализируемого парциального газофазного окисления, получена вышеописанным способом. Технический результат - получение каталитически активной массы, характеризующейся высоким уровнем активности, при использовании которой в способе гетерогенно катализируемого парциального газофазного окисления (мет)акролеина до (мет)акриловой кислоты образуется акриловая кислота с высокой селективностью. 2 н. и 16 з.п. ф-лы, 12 ил., 3 табл.

Реферат

Изобретение относится к способу получения каталитически активной массы, которая является смесью содержащего молибден и ванадий многоэлементного оксида по меньшей мере с одним оксидом молибдена.

Кроме того, изобретение относится к каталитически активным массам, которые могут быть получены согласно изобретению, их применению для катализа гетерогенно катализируемого парциального газофазного окисления (мет)акролеина до (мет)акриловой кислоты, а также к их применению для получения оболочечных катализаторов, особенно пригодных для указанного катализа.

Содержащие молибден (Мо) и ванадий (V) многоэлементные оксиды известны из уровня техники (смотри, например, международную заявку WO 2011/34932 А1, немецкую заявку на патент DE 102012207811 А1, международные заявки WO 2004/108267 А1 и WO 2004/108284 А1, европейскую заявку на патент ЕР 714700 А2, немецкую заявку на патент DE 102005010645 А1, международную заявку WO 95/11081 А1, немецкую заявку на патент DE 10350822 А1, патентную заявку США US 2006/0205978 А1 и немецкую заявку на патент DE 102004025445 А1).

Подобные многоэлементные оксиды пригодны, в частности, для использования в качестве каталитически эффективных активных масс для катализа гетерогенно катализируемого парциального газофазного окисления акролеина до акриловой кислоты.

При этом термин «многоэлементный оксид» используют, чтобы подчеркнуть, что каталитически эффективная активная масса помимо молибдена, ванадия и кислорода содержит также по меньшей мере один другой химический элемент.

При этом молярное количество молибдена в пересчете на общее количество всех отличающихся от кислорода элементов каталитически эффективного (активного) многоэлементного оксида, как правило, составляет от 5 до 95% мол., часто 10 до 90% мол., во многих случаях от 15 до 85% мол., соответственно от 20 до 80% мол. Молярное отношение содержащегося в подобном каталитически активном многоэлементном оксиде молибдена к содержащемуся в нем ванадию (отношение молярного количества молибдена к молярному количеству ванадия) обычно находится в диапазоне от 15:1 до 1:1, часто от 12:1 до 2:1.

Кроме того, из уровня техники известно, что процесс гетерогенно катализируемого газофазного парциального окисления акролеина до акриловой кислоты, катализируемый содержащим молибден и ванадий многоэлементным оксидом, можно преимущественно непрерывно осуществлять на одном и том же многоэлементном оксиде в течение длительных промежутков времени (смотри, например, немецкие заявки на патент DE 10350822 А1 и DE 102004025445 А1).

Однако по мере эксплуатации многоэлементный оксид утрачивает первоначальную каталитическую эффективность. Прежде всего, снижается его активность.

Для максимально возможного пролонгирования процесса парциального окисления на одной и той же активной массе в уровне техники предпринимают самые разные попытки противодействия подобному старению активной массы.

В европейских заявках на патент ЕР 990636 А1 (например, строки с 13 по 15 на странице 8) и ЕР 1106598 А2 (например, строки с 43 по 46 на странице 13) снижение активности активной массы предлагается в основном компенсировать путем постепенного повышения температуры реакции в течение периода эксплуатации активной массы при сохранении остальных технологических условий в основном неизменными, что позволяет обеспечить в основном неизменную степень превращения акролеина при однократном пропускании реакционной газовой смеси через слой катализатора.

Недостаток рекомендуемых в европейских заявках на патент ЕР 990636 А1 и ЕР 1106598 А2 технологических процессов состоит в том, что по мере повышения температуры реакции наблюдается ускорение старения активной массы (например, внутри активной массы с нарастающей скоростью протекают определенные процессы смещения, способствующие старению активной массы).

При достижении пикового значения температуры реакции отработавший многоэлементный оксидный катализатор подлежит замене. Недостатком подобной замены является ее сравнительно высокая трудоемкость. При этом процесс получения акриловой кислоты следует на длительное время прекращать, а, кроме того, получение многоэлементного оксида связано со значительными издержками.

В связи с этим желательными являются технологические процессы, позволяющие максимально пролонгировать длительность пребывания активной массы в реакторе.

В немецкой заявке на патент DE 102004025445 А1 в качестве метода противодействия деактивированию многоэлементного оксида, способствующего долговременной реализации гетерогенно катализируемого парциального газофазного окисления акролеина до акриловой кислоты, предлагается повышать рабочее давление газовой фазы по мере эксплуатации активной массы. Недостаток подобного технологического режима гетерогенно катализируемого парциального газофазного окисления состоит в том, что повышение рабочего давления требует увеличения мощности компрессоров.

Кроме того, в уровне техники предлагается повышать как температуру реакции, так рабочее давление по мере эксплуатации катализатора.

В европейской заявке на патент ЕР 614872 А1 для увеличения срока службы многоэлементного оксида после нескольких лет эксплуатации активной массы, которую с целью сохранения степени превращения акролеина на неизменном уровне (в пересчете на однократное пропускание реакционной газовой смеси через реактор) осуществляли при повышении температуры реакции с 15 до 30°С и более, рекомендуется прекращать процесс парциального окисления, и при повышенной температуре пропускать над активной массой и через активную массу регенерирующую газовую смесь, состоящую из кислорода, водяного пара и инертного газа, а затем продолжать парциальное окисление при более низкой температуре (в этой связи следует заметить, что в настоящем описании под инертными газами, содержащимися в газовой смеси, которую в определенных условиях пропускают через слой катализатора, в наиболее общем случае подразумевают газы, по меньшей мере 95% мол., предпочтительно по меньшей мере 98% мол., еще более предпочтительно по меньшей мере 99% мол., по меньшей мере 99,5% мол. или 100% мол. которых при пропускании газовой смеси через слой катализатора остаются неизменными).

Недостаток описанного в заявке на патент ЕР 614872 А1 технологического режима состоит в том, что старение многоэлементного оксида прогрессирует без замедления и убыстряется вплоть до момента прекращения процесса. Кроме того, количество претерпевшей необратимое старение активной массы после регенерации остается прежним.

В немецкой заявке на патент DE 10350822 А1 предпринята попытка по меньшей мере частично устранить присущие европейской заявке на патент ЕР 614872 А1 недостатки, причем с целью компенсации деактивирования многоэлементного оксида в течение периода эксплуатации катализатора также повышают температуру реакции, однако прежде чем повысить ее на 8°С парциальное окисление прекращают и над многоэлементным оксидом и через него в режиме регенерации пропускают газ, содержащий молекулярный кислород. Однако предлагаемый в немецкой заявке на патент DE 10350822 А1 технологический режим обладает недостатком, состоящим в том, что любая регенерация требует прекращения непосредственного процесса парциального окисления и также не позволяет сократить количество претерпевшей необратимое старение активной массы.

Кроме того, недостаток всех перечисленных выше известных из уровня техники способов пролонгирования срока службы содержащего молибден и ванадий многоэлементного оксида, используемого в качестве каталитически эффективной активной массы для осуществления гетерогенно катализируемого парциального окисления акролеина до акриловой кислоты, состоит в том, что все подобные способы не предусматривают превентативного предотвращения деактивирования многоэлементного оксида, а применяются лишь после деактивирования многоэлементного оксида с целью противодействия негативным последствиям подобного деактивирования.

В отличие от этого в международной заявке WO 2008/104577 А1 описан способ, который предусматривает превентативное противодействие деактивированию содержащего молибден и ванадий многоэлементного оксида, происходящему в процессе гетерогенно катализируемого многоэлементным оксидом парциального газофазного окисления акролеина до акриловой кислоты (то есть указанный способ замедляет наступление деактивирования).

Способ, описанный в WO 2008/104577 А1, отличается тем, что к содержащему молибден и ванадий автономно получаемому порошкообразному многоэлементному оксиду (своеобразному «депо» молибдена) примешивают порошкообразный оксид молибдена, и образующуюся при этом смесь используют в качестве каталитически активной массы для гетерогенно катализируемого парциального газофазного окисления акролеина до акриловой кислоты (например, в виде каталитически активной оболочки, наносимой с помощью жидкого связующего вещества на поверхность инертного геометрически конфигурированного формованного носителя).

Однако описанный в WO 2008/104577 А1 технологический процесс обладает недостатком, прежде всего состоящим в том, что достигаемый при этом уровень активности, а также достигаемая селективность образования акриловой кислоты, не в полном объеме соответствуют предъявляемым к этим показателям требованиям.

С учетом вышеизложенного в основу настоящего изобретения, прежде всего, была положена задача предложить улучшенный способ получения каталитически активной массы, которая является смесью содержащего молибден и ванадий многоэлементного оксида по меньшей мере с одним оксидом молибдена, причем, с одной стороны, деактивирование указанной каталитически активной массы (например, в виде содержащей подобную активную массу оболочки оболочечного катализатора, нанесенной на поверхность (предпочтительно инертного) геометрически конфигурированного формованного носителя) в процессе гетерогенно катализируемого парциального газофазного окисления акролеина до акриловой кислоты происходит лишь сравнительно замедленно, а, с другой стороны, каталитически активная масса характеризуется сравнительно высоким уровнем активности, и акриловая кислота образуется со сравнительно высокой селективностью.

В настоящем изобретении предлагается способ получения каталитически активной массы, которая является смесью содержащего молибден и ванадий многоэлементного оксида по меньшей мере с одним оксидом молибдена, отличающийся тем, что он предусматривает выполнение следующих технических мероприятий:

- из источников элементарных компонентов многоэлементного оксида осуществляют приготовление водного раствора или водной суспензии, причем в случае приготовления водной суспензии каждый из указанных источников проходит через состояние водного раствора,

- посредством распылительной сушки водного раствора или водной суспензии получают порошкообразный продукт распылительной сушки Р,

- при добавлении к порошкообразному продукту распылительной сушки Р по меньшей мере одного порошкообразного оксида молибдена S, а также при необходимости одного или нескольких вспомогательных средств для формования, и после однородного смешивания указанных компонентов из образовавшейся смеси формуют геометрические предварительно формованные изделия (геометрические формованные изделия), и

- геометрические предварительно формованные изделия подвергают термической обработке, формируя каталитически активную массу.

Под оксидом молибдена в соответствии с изобретением подразумевают вещество, аналогичное описанному в международной заявке WO 2008/104577 А1, ≥98% масс., предпочтительно ≥99% масс., особенно предпочтительно ≥99,5% масс., соответственно ≥99,9% масс. и более, еще более предпочтительно 100% масс. которого состоят только из молибдена и кислорода, причем при необходимости содержащуюся гидратную воду при соответствующем расчете не учитывают. То есть используемый согласно изобретению оксид молибдена S, например, диоксид молибдена (MoO2), несмотря на стехиометрию «MoO2» может содержать отличающиеся от молибдена и кислорода, а также от воды компоненты, количество которых достигает 2% от его массы. Используемое в настоящем описании определение «оксид молибдена S» относится также к гидратам оксидов молибдена (например, к MoO3×Н2О). Последние часто называют также гидроксидами. Однако согласно изобретению предпочтительным является оксид молибдена S, не содержащий гидратной воды (то есть, его водосодержание предпочтительно составляет менее 2% масс. в пересчете на общую массу).

В качестве оксида молибдена S для предлагаемого в изобретении способа особенно предпочтительно используют триоксид молибдена (МоО3). Однако согласно изобретению пригодными оксидами молибдена S в принципе являются также, например, указанный выше оксид MoO2 или такие оксиды, как Mo18O52, Mo8O23 и Мо4О11 (смотри, например, диссертацию "Synthese und strukturelle Untersuchungen von , Vanadium- und Wolframoxiden als Referenzverbindungen die heterogene Katalyse", Dissertation von Dr. Andreas Blume, II Mathematik und Naturwissenschaften der Technischen Berlin, 2004, а также Surface Science 292 (1983) 261-266, или J. Solid State Chem. 124 (1966) 104).

Согласно изобретению технически целесообразная удельная поверхность OM оксида молибдена, используемого в соответствии с предлагаемым в изобретении способом в качестве порошкообразного оксида молибдена S, предпочтительно составляет менее 20 м2/г, особенно предпочтительно менее 15 м2/г, еще более предпочтительно менее 10 м2/г. При этом удельная поверхность OM, как правило, составляет ≥0,01 м2/г, часто ≥0,05 м2/г, в большинстве случаев ≥0,1 м2/г, соответственно ≥0,5 м2/г или ≥1 м2/г (например, 5 м2/г). В отсутствие иных указаний под удельной поверхностью согласно изобретению всегда подразумевают удельную поверхность по БЭТ, которую определяют методом адсорбции газа (азота) по Брунауэру, Эммету и Теллеру. Метод определения удельной поверхности по БЭТ описан в стандарте DIN ISO 9277, а также в J. Am. Chem. Soc., том 60, No. 2, сс. 309-319(1938).

Приведенная выше информация, касающаяся OM, относится также, в частности, к случаю, если порошкообразным оксидом молибдена S является порошкообразный триоксид молибдена МоО3. Преимущество сравнительно низких значений OM обусловлено тем, что порошкообразный оксид молибдена S с низким значением OM при его единственном использовании в качестве активной массы для соответствующего гетерогенно катализируемого парциального газофазного окисления акролеина до акриловой кислоты ведет себя в значительной степени инертно, то есть, преимущественно не является причиной превращения акролеина.

Оксид молибдена, используемый в соответствии с предлагаемым в изобретении способом в качестве порошкообразного оксида молибдена S, согласно изобретению предпочтительно характеризуется не более грубым гранулометрическим составом (диаметром частиц, соответственно распределением частиц по диаметру), чем гранулометрический состав получаемого предлагаемым в изобретении способом порошкообразного продукта распылительной сушки Р, что допускает возможность формирования особенно однородной смеси при введении порошкообразного оксида молибдена S в порошкообразный продукт распылительной сушки Р. Прежде всего это относится к случаю, если используемым согласно изобретению порошкообразным оксидом молибдена S является порошкообразный три-оксид молибдена (МоО3).

Гранулометрический состав оксида молибдена, используемого в соответствии с предлагаемым в изобретении способом в качестве порошкообразного оксида молибдена S, очевидно, может быть также более грубым или менее грубым, чем гранулометрический состав получаемого предлагаемым в изобретении способом порошкообразного продукта распылительной сушки Р.

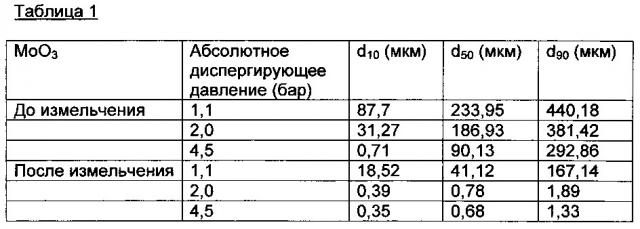

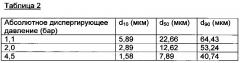

Приведенные в настоящем описании распределения частиц по диаметру, а также вытекающие из них значения диаметра частиц dx (например, d10, d50, или d90) в отсутствие иных указаний определены согласно стандарту ISO 13320 с помощью лазерного дифракционного спектрометра Malvern Mastersizer S (фирма Malvern Instruments, WorcEStershire WR14 1AT, Великобритания).

При этом результат измерения диаметра частиц, указанный в виде dx, означает, что X % совокупного объема частиц обладают данным или меньшим диаметром.

Технически целесообразная методика определения распределения частиц по диаметру предусматривает пропускание соответствующего тонкодисперсного порошка через диспергирующий желоб устройства для сухого дисперирования Sympatec RODOS (фирма Sympatec GmbH, System-Partikel-Technik, Am Pulverhaus 1, D-38678 Клаушталь-Целлерфельд) с сухим диспергированием посредством сжатого воздуха и последующую продувку в измерительной ячейке свободной струей. Затем в измерительной ячейке выполняют непосредственное измерение методом лазерной дифракции (в отсутствие иных указаний приведенные в настоящем описании значения dx являются результатом определения распределения частиц по диаметру при абсолютом давлении диспергирования (равном абсолютному давлению используемого в качестве рабочего газа сжатого воздуха) 2 бар).

Типичным значениям диаметра частиц d10 и d90 порошкообразного продукта распылительной сушки Р, используемого в соответствии с предлагаемым в изобретении способом, соответствует диапазон от 1 до 70 мкм.

В соответствии с этим гранулометрический состав порошкообразного оксида молибдена S (прежде всего триоксида молибдена МоО3), который при осуществлении предлагаемого в изобретении способа подлежит совместному использованию с продуктом распылительной сушки Р, в типичном случае выбирают таким образом, чтобы диаметр его частиц d90 составлял ≤20 мкм, предпочтительно ≤10 мкм, особенно предпочтительно ≤5 мкм, еще более предпочтительно ≤3 мкм или ≤2 мкм.

При этом диаметр частиц d10 порошкообразного оксида молибдена S (прежде всего триоксида молибдена МоО3), подлежащего совместному использованию с продуктом распылительной сушки Р, обычно составляет ≥50 нм, предпочтительно ≥75 нм, особенно предпочтительно ≥100 нм, еще более предпочтительно ≥150 нм или ≥200 нм.

Таким образом, для осуществления предлагаемого в изобретении способа можно использовать, в частности, порошкообразные оксиды молибдена S (под которыми подразумевают, прежде всего, триоксид молибдена МоО3) со следующими значениями диаметра частиц: d10≥50 нм и d90≤20 мкм, предпочтительно d10≥75 нм и d90≤10 мкм, предпочтительно d10≥100 нм и d90≤5 мкм, особенно предпочтительно d10≥150 нм и d90≤3 мкм, соответственно d10≥200 нм и d90≤2 мкм.

Технически целесообразное общее количество совместно используемого порошкообразного оксида молибдена S (прежде всего, если речь идет о триоксиде молибдена МоО3) в соответствии с предлагаемым в изобретении способом находится в интервале от ≥0 до ≤50% масс. в пересчете на массу предлагаемой в изобретении каталитически активной массы, которая может быть получена указанным способом. Согласно изобретению указанное выше общее количество совместно используемого порошкообразного оксида молибдена S предпочтительно составляет ≤45% масс. или ≤40% масс. в пересчет, аналогичном вышеуказанному. Согласно изобретению указанное выше общее количество совместно используемого порошкообразного оксида молибдена S предпочтительно находится в интервале от ≥1 до ≤35% масс., особенно предпочтительно от ≥3 до ≤30% масс., еще более предпочтительно от ≥5 до ≤30% масс., соответственно от ≥10 до ≥25% масс. или от ≥10 и ≤20% масс. (соответственно ≤15% масс.) в пересчете, аналогичном вышеуказанному.

Указанные выше совместно используемые количества (а также все другие приведенные в настоящем описании характеристики), прежде всего, относятся к случаю, если порошкообразным оксидом молибдена S является триоксид молибдена (МоО3).

Оксид молибдена (например, МоО3), пригодный для осуществления предлагаемого в изобретении способа в качестве порошкообразного оксида молибдена S, в принципе можно целенаправленно получать из другого содержащего молибден вещества.

В качестве исходного вещества для указанной цели можно использовать, например, тетрагидрат гептамолибдата аммония [(NH4)Mo7O24×4H2O]. Это соединение, например, путем выполняемой при 350°С трехчасовой термической обработки в потоке воздуха, температура которого также составляет 350°С, превращают в триоксид молибдена МоО3. Любой необходимый гранулометрический состав полученного триоксида молибдена может быть установлен посредством соответствующего измельчения и просеивания. Кроме того, может быть установлена необходимая удельная поверхность получаемого, как указано выше, триоксида молибдена. Удельная поверхность МоО3 уменьшается по мере увеличения длительности и/или повышения температуры термической обработки, выполняемой посредством последующего формирования триоксида молибдена в атмосфере инертного газа или содержащей молекулярный кислород газовой атмосфере (например, на воздухе).

После выполненного как указано выше при 350°С формирования триоксида молибдена МоО3, как правило, достаточно произвести его термическую обработку в течение промежутка времени от 4 до 8 часов при температуре от 550 до 650°С в потоке воздуха с соответствующей температурой, чтобы уменьшить удельную поверхность OM до значений, составляющих ≤5 м2/г или ≤2 м2/г. Посредством размола можно увеличить удельную поверхность Ом триоксида молибдена МоО3.

Оксиды молибдена, пригодные для осуществления предлагаемого в изобретении способа в качестве порошкообразного оксида молибдена S, очевидно, могут быть приобретены также в торговле или при необходимости получены из коммерчески доступных оксидов молибдена.

Так, например, для осуществления предлагаемого в изобретении способа в качестве порошкообразного оксида молибдена S можно использовать МоО3 фирмы Climax Molybdenum Marketing Corporation (Феникс (Аризона), США) с содержанием молибдена 66,60% масс., степенью чистоты ≥99,5% масс. и удельной поверхностью OM 3±1 м2/г (торговое название "pure Molybdenum Oxide Crystalline РОС"), или посредством обработки этого продукта (например, воздействия ультразвука и/или размола) можно получить необходимым образом модифицированный триоксид молибдена, который согласно изобретению пригоден для использования в качестве порошкообразного оксида молибдена S.

На прилагаемых к настоящему описанию Фиг. 1а и 1b показаны определенное согласно стандарту ISO 13320 распределение частиц указанного выше коммерчески доступного триоксида молибдена MoO3 по диаметру в зависимости от соответствующего диспергирующего давления (лазер, фирма Malvern). На Фиг. 1а по оси абсцисс в десятичном логарифмическом масштабе отложены значения диаметра частиц в микрометрах, а по оси ординат объемные количества частиц триоксида молибдена МоО3 (в % об. в пересчете на общий объем частиц) с соответствующим указанным на оси абсцисс диаметром. На Фиг. 1b по оси абсцисс в десятичном логарифмическом масштабе также отложены значения диаметра (длины) частиц в микрометрах. По оси ординат на Фиг. 1b отложены объемные количества частиц с соответствующим или меньшим диаметром в пересчете на общий объем частиц (используемое абсолютное диспергирующее давление ◊=1,1 бар абс., □=2 бар абс., Δ=4,5 бар абс.).

Частицами указанного выше коммерчески доступного МоО3 являются агломераты, состоящие из первичных частиц. Внешнее воздействие, например, ультразвук, может вызывать распад агломератов на более мелкие первичные частицы (смотри Фиг. 1 в международной заявке WO 2008/104577 А1). Для предлагаемого в настоящем изобретении применения в качестве порошкообразного оксида молибдена S в принципе пригодны любые распределения частиц по диаметру, которые могут достигнуты в результате смешивания частиц, характеризующихся обоими показанными на Фиг. 1 международной заявки WO 2008/104577 А1 распределениями частиц по диаметру (абсолютное диспергирующее давление 2 бар абс.), в любом массовом отношении, например, от 1000:1 до 1:1000, от 100:1 до 1:100, от 10:1 до 1:10, от 5:1 до 1:5 или от 2:1 до 1:2. Указанные распределения частиц по диаметру на практике могут быть достигнуты, например, путем смешивания первичных частиц и агломератов в соответствующем массовом отношении.

Путем размола, соответственно размола и просеивания соответствующих порошкообразных триоксидов молибдена с указанным выше варьируемым распределением частиц по диаметру степень дисперсности можно повышать до любого уровня (то есть необходимым образом уменьшать диаметр частиц). Спецификация содержащихся в указанном выше триоксиде молибдена МоО3 посторонних компонентов приведена на странице 8 международной заявки WO 2008/104577. Однако в качестве порошкообразного оксида молибдена S согласно настоящему изобретению, очевидно, можно использовать также стандартный триоксид молибдена МоО3 марки POS фирмы Climax Molybdenum Marketing Corporation.

В другом варианте в качестве торгового триоксида молибдена МоО3 можно использовать также МоО3 фирмы Н.С. Starck (D-38615 Гослар) в виде торгового порошкообразного оксида молибдена S, подвергнутого соответствующей обработке, например, размолу (торговое название Molybdenum Trioxide I). Удельная поверхность OM этого продукта составляет 1 м2/г. Содержание молибдена в нем составляет 66,6% масс. Спецификация содержащихся в этом триоксиде молибдена МоО3 посторонних компонентов приведена на странице 9 международной заявки WO 2008/104577. Соответствующее распределение частиц по диаметру показано на прилагаемой к заявке WO 2008/104577 Фиг. 2.

Частицы указанного выше триоксида молибдена фирмы Н.С. Starck также являются агломератами первичных частиц. Однако в отличие от частиц указанного выше триоксида молибдена фирмы Climax первичные частицы продукта фирмы Н.С. Starck соединены друг с другом гораздо прочнее, в связи с чем воздействие, например, воздействие ультразвука, не может привести к распаду агломератов на первичные частицы. Однако размол или размол и просеивание при необходимости позволяют уменьшить диаметр частиц.

В качестве порошкообразных оксидов молибдена S в соответствии с предлагаемым в изобретении способом, очевидно, можно использовать также соответствующие продукты на основе триоксидов молибдена марок II фирмы Н.С. Starck.

Кроме того, для осуществления предлагаемого в изобретении способа можно использовать также порошкообразный оксид молибдена S на основе триоксида молибдена, поставляемый следующими изготовителями:

- фирмой Metal-Tech.-Ltd. (Израиль), степень чистоты более 98% масс, OM 1,1 м2/г,

- фирмой Gulf Chemical (Техас, США), 65,76% масс. молибдена, OM 1,2 м2/г,

- фирмой Nanjing Chemical IndustriES (Китай), 66,6% масс. молибдена, OM 0,8 м2/г,

- фирмой Kankal Exports (Индия), степень чистоты ≥99% масс., OM 1,7 м2/г,

- фирмой Taiyo Koko Co., Ltd. (Япония), степень чистоты ≥99,7% масс., OM 1,6 м2/г,

- фирмой Anhui Chizhou Huangshanling Lead and Zinc Mine (Китай), степень чистоты ≥99,7% масс., 66,5% масс. молибдена, OM 0,3 м2/г, и

- фирмой CCI Moly B.V. (Нидерланды), степень чистоты более 99,5% масс., более 66% масс. молибдена, OM 2,5 м2/г.

Распределение частиц порошкообразного оксида молибдена S по диаметру (прежде всего в случае, если речь идет о триоксиде молибдена МоО3), особенно пригодное для осуществления предлагаемого в изобретении способа, показано на прилагаемых к настоящему описанию Фиг. 2а и 2b и прежде всего относится к случаю, если порошкообразный оксид молибдена S получен посредством размола продукта РОС (кристаллического чистого оксида молибдена) фирмы Climax Molybdenum Marketing Corporation). На Фиг. 2а по оси абсцисс в логарифмическом масштабе (с десятичным основанием логарифма) отложены значения диаметра частиц в микрометрах, а по оси ординат объемные количества (% об.) частиц оксида молибдена S в пересчете на общий объем частиц, диаметр которых зависит от используемого диспергирующего давления. На Фиг. 2b по оси абсцисс также отложены в логарифмическом масштабе (с десятичным основанием логарифма) значения диаметра (протяженности) частиц в микрометрах. По оси ординат на Фиг. 2b отложены объемные количества обладающих соответствующим или меньшим диаметром частиц в пересчете на общий объем частиц. Определения выполняют аналогично показанным на Фиг. 1 распределениям частиц по диаметру (используемое абсолютное диспергирующее давление ◊=1,1 бар абс., □=2 бар абс., Δ=4,5 бар абс.).

В соответствии с предлагаемым в изобретении способом для получения порошкообразного продукта распылительной сушки Р, используя пригодные источники элементарных компонентов содержащего молибден и ванадий многоэлементного оксида, осуществляют приготовление водного раствора или водной суспензии, причем в случае приготовления водной суспензии каждый из источников проходит через состояние водного раствора.

Таким образом, используя исходные соединения (источники), которые в качестве компонентов содержат отличающиеся от кислорода элементарные компоненты рассматриваемого многоэлементного оксида, получают только один водный раствор или более одного водного раствора.

В первом случае водный раствор является раствором, из которого методом распылительной сушки непосредственно получают порошок Р. При этом количества содержащихся в подобном водном растворе растворенных исходных соединений (источников) обычно рассчитывают таким образом, чтобы водный раствор содержал необходимые элементарные компоненты рассматриваемого многоэлементного оксида в молярных количественных отношениях, соответствующих стехиометрии этого содержащего молибден и ванадий многоэлементного оксида.

Во втором случае, в соответствии с которым используя исходные соединения получают более одного водного раствора (причем отдельный водный раствор может содержать только одно или несколько растворенных исходных соединений (источников)), разные полученные водные растворы соединяют друг с другом, причем образуется либо общий водный раствор, подлежащий распылительной сушке до порошкообразного продукта распылительной сушки Р, либо водная суспензия, подлежащая распылительной сушке до порошкообразного продукта распылительной сушки Р. При этом количества содержащихся в общем водном растворе растворенных исходных соединений (источников), соответственно содержащихся в водной суспензии растворенных и суспендированных компонентов обычно рассчитывают таким образом, чтобы общий водный раствор, соответственно водная суспензия, содержали необходимые элементарные компоненты соответствующего изобретению многоэлементного оксида в молярных количественных отношениях, соответствующих стехиометрии этого содержащего молибден и ванадий многоэлементного оксида.

В технически целесообразном варианте осуществления предлагаемой в изобретении распылительной сушки водный раствор, соответственно водную суспензию, раздробленную на мелкие капельки посредством форсунки, функционирующей под действием давления жидкости, сжатого воздуха или инертного газа, или посредством вращающихся распылительных дисков, вводят в горячий газовый поток (предпочтительно в поток горячего воздуха), и в течении нескольких долей секунды сушат, получая тонкодисперсный порошок. При этом горячий газовый поток (например, поток горячего воздуха) в принципе может перемещаться в направлении, совпадающем с факелом распыла (то есть прямотоком), или в противоположном факелу распыла направлении (то есть противотоком). В технически целесообразном варианте осуществления изобретения предпочтительно используют прямоточный режим. Типичная температура входящего горячего газового потока (предпочтительно потока горячего воздуха, хотя в принципе можно использовать также, например, поток горячего азота, горячего диоксида углерода или горячего благородного газа) находится в диапазоне от 300 до 360°С, в то время как типичная температура газового потока на выходе составляет от 100 до 150°С. Согласно изобретению остаточное водосодержание получаемого порошкообразного продукта распылительной сушки в пересчете на его общую массу в целесообразном варианте составляет ≤10% масс., в особенно целесообразном варианте ≤6% масс., причем предпочтительными являются низкие значения остаточного водосодержания. С практической точки зрения целесообразное остаточное водосодержание составляет ≥0,5% масс., часто ≥2% масс. Приведенные в настоящем описании значения остаточного водосодержания в общем случае получены посредством системы микроволнового анализа SMART System 5 (фирма СЕМ GmbH, D-47475, Камп-Линтфорт). Сушку образца, подлежащего анализу посредством указанной системы, осуществляют фокусированными микроволнами (смотри также немецкую заявку на патент DE 102011084040 А1) на встроенных в измерительную систему весах. При этом в процессе сушки с помощью аналитической системы непрерывно определяет потери массы (вплоть до постоянного значения массы) и регулирует энергию сушки на заключительной стадии. Посредством стандартного устройства для подачи воздуха, встроенного изготовителем прибора в микроволновую аналитическую систему, непрерывно удаляют образующийся водяной пар и ускоряют процесс сушки. С помощью устройства для регулирования температуры предотвращают сгорание или разложение образца (температура не превышает 40°С). Типичное время сушки образца массой 0,1 г, как правило, составляет около трех минут.

Согласно изобретению целесообразный диаметр частиц порошкообразных продуктов распылительной сушки Р, подлежащих использованию в соответствии с изобретением, в зависимости от степени дробления на капельки находится в диапазоне от 1 до 50 мкм. Получаемые, как указано выше, порошкообразные продукты распылительной сушки Р, как правило, состоят из частиц со сравнительно однородным диаметром.

Подлежащий распылительной сушке водный раствор или водную суспензию до поступления в устройство для распылительной сушки пропускают по меньшей мере через один фильтр, установленный на пути от места приготовления водного раствора или водной суспензии до устройства для распылительной сушки, с целью отделения в некоторых случаях присутствующих в них грубых частиц, которые, например, могут забивать распылительные форсунки. При этом температуру нагнетательного трубопровода в технически целесообразном варианте поддерживают на уровне, соответствующем конечной температуре приготовленного водного раствора или водной суспензии. Не подвергнутый распылительной сушке остаточный раствор или остаточную суспензию соответственно предпочтительно подвергают постоянному механическому перемешиванию и поддерживают их температуру на уровне, соответствующем температуре их подачи на распылительную сушку.

В промышленном масштабе приготовление подлежащего распылительной сушке водного раствора или водной суспензии обычно осуществляют в резервуарах с мешалкой, выполненных из специальной стали марки 1.4541, аналогичной конструкционному материалу 321 AISI (Американского института черной металлургии). В технически целесообразном варианте устройство для распылительной сушки и мешалка выполнены из одного и того же материала.

Молярное доля молибдена в общем количестве всех отличающихся от кислорода элементов, присутствующих в содержащих молибден и ванадий многоэлементных оксидах, которые являются предпочтительными для осуществления предлагаемого в изобретении способа, как правило, составляет от 5 до 95% мол., часто от 10 до 90% мол., чаще всего от 15 до 85% мол., соответственно от 20 до 80% мол. Молярное отношение молибдена к ванадию в содержащих молибден и ванадий многоэлементных оксидах, которые являются предпочтительными для осуществления предлагаемого в изобретении способа, как правило, находится в диапазоне от 15:1 до 1:1, часто от 12:1 до 2:1.

Согласно изобретению помимо молибдена, ванадия и кислорода хорошо пригодные многоэлементные оксиды часто дополнительно содержат также по меньшей мере один из элементов, выбранных из группы, включающей ниобий (NB) и вольфрам (W).

Молярное отношение молибдена к общему колич