Способ производства проката

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением. Способ включает предварительное задание списка подлежащих контролю технологических параметров производства и допустимых диапазонов их значений, нагрев заготовки, последующую ее прокатку в одну или несколько стадий, охлаждение, определение значений технологических параметров производства из заданного списка, определение потребительских свойств в готовом прокате и корректировку допустимых диапазонов значений технологических параметров производства до достижения требуемых потребительских свойств. При этом в раскате и/или исходной заготовке виртуально выделяют некоторое множество объемов металла, определяют технологические параметры производства для реальных объемов раската, соответствующих выделенным виртуальным объемам в раскате и/или исходной заготовке, определяют потребительские свойства для реальных объемов готового проката, соответствующих выделенным виртуальным объемам в раскате и/или исходной заготовке, и в случае отклонения определенных потребительских свойств от заданных для данного сортамента корректируют допустимые диапазоны значений технологических параметров до достижения требуемых потребительских свойств, а в случае необходимости корректируют список подлежащих контролю технологических параметров производства и допустимых диапазонов их значений. Способ обеспечивает возможность повышения качества готовой продукции и однородности свойств изделия по всему объему. 11 з.п. ф-лы.

Реферат

Изобретение относится к области обработки металлов давлением, в частности к технологии листовой, широкополосной и сортовой прокатки.

Известен способ производства горячекатаных листов из низколегированных марок стали, предназначенный для повышения качества широких горячекатаных листов (RU 2457912 [1]). Способ включает нагрев заготовки, прокатку на черновой и чистовой стадиях с дифференцированным охлаждением на толстолистовом стане горячей прокатки. Получение изделий с одинаковым комплексом механических свойств в широком диапазоне толщин обеспечивается за счет того, что заготовку из стали конструкционного сортамента с содержанием углерода не более 0,16% прокатывают на толстолистовом стане горячей прокатки при температуре конца прокатки 790-850°C в полосу толщиной 8-50 мм. После прокатки полосы осуществляют ее дифференцируемое охлаждение водой. При этом суммарное относительное обжатие полосы при прокатке в чистовой группе стана, а также скорость охлаждения верхней поверхности полосы на отводящем рольганге в зависимости от конечной толщины полосы регламентированы математическими выражениями.

Недостатком известного способа является то, что он не предусматривает возможности корректировки параметров технологического процесса в случаях отклонения механических свойств готовой продукции от требуемых.

Известен способ производства проката, характеризуемый протеканием процессов нагрева, прокатки, отделки, контроля и отгрузки металла отдельными партиями (плавками) (А.Ф. Метс, Ю.А. Метс. Организация производства в прокатных цехах. Учебное пособие. СПб. Издательство политехнического университета, 2005, стр. 13-14. [2]). На практике этот способ базируется на реализуемых последовательно, завершенных технологических этапах для каждой партии. Сначала все слябы данной партии металла подают в печь для нагрева, затем их поочередно подают в линию стана, где прокатывают по заданному режиму, подвергают правке и термообработке (ускоренному охлаждению). После остывания от нескольких контрольных листов, произвольно выбранных ОТК, отбирают пробы, из которых изготовляют образцы для механических испытаний. По результатам испытаний механических свойств производят аттестацию партии проката на соответствие заданным требованиям, оформление на нее сертификата качества (при положительных результатах аттестации) и ее отгрузку. При отклонении механических свойств контрольных листов от требований заказчика партию переводят в продукцию несоответствующего качества, т.е. аттестуют как продукцию более низкого уровня качества.

Основной недостаток известного способа заключается в том, что оценка качества продукции производится только после изготовления всей партии, когда весь металл уже находится на складе и исправить какой-либо показатель качества, несоответствующий требуемым значениям, практически невозможно. Также следует отметить, что при таком подходе размер всех заготовок партии определяется с учетом наличия припуска по длине на отбор проб для изготовления образцов для механических испытаний. Иначе говоря, хотя пробы для механических испытаний отбираются только от контрольных листов, все листы партии изготавливают с припуском по отношению к номинальной длине, определяемой заказом. Это приводит к увеличению объемов обрези листа при резке в меру перед отгрузкой и, соответственно, росту среднего расходного коэффициента.

Таким образом, такая схема производства толстолистового проката характеризуется недостаточной гибкостью и адаптированностью к получаемым результатам. Это объясняется отсутствием обратной связи результатов оценки качества продукции с технологическими параметрами прокатки, позволяющей заранее скорректировать эти параметры в нужном направлении или переназначить партию на другой сортамент. Кроме того, в технологию в рамках расчета размеров заготовки приходится закладывать неоправданно завышенный расход металла, предусматривающий возможность отбора проб для всех листов, хотя отбор проб осуществляется только от контрольных листов.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства (прокатки) листового штрипса для магистральных труб из низколегированной стали (RU 2409433 [3]). Способ включает нагрев непрерывнолитых заготовок, их черновую и чистовую прокатку на реверсивном толстолистовом стане, с возможностью подстуживания промежуточной заготовки и ускоренного охлаждения полученного штрипса, отбор проб, изготовление образцов и испытание механических свойств, аттестацию продукции и ее отгрузку. Возможность мобильной корректировки технологии, снижение расхода металла на образцы обеспечивается за счет того, что в каждой партии проката, формируемой из одной плавки и содержащей до 30 непрерывнолитых заготовок, изготавливают несколько контрольных заготовок, с учетом припуска на отбор проб от готового штрипса, их первую половину прокатывают по заданной технологии, определяют механические свойства полученных штрипсов, при положительных результатах проверки серийную прокатку всех остальных заготовок партии осуществляют с теми же параметрами. Допустимая величина отклонения температурных параметров серийной прокатки от значений пробной прокатки регламентируется, в случае несоответствия механических свойств контрольных штрипсов требуемым значениям, вторую половину контрольных заготовок прокатывают с корректировкой технологических параметров.

Недостатком известного способа является относительная невысокая точность определения значений корректировки технологических параметров. Это связано с тем, что проверке подвергается небольшой образец от готового изделия, в то время как возможны флуктуации технологических параметров в процессе прокатки листа, что может привести к неоднородности механических свойств по объему. Таким образом, получаемая в рамках указанного способа информация не является репрезентативной.

Заявляемый способ производства проката направлен на повышение качества готовой продукции и однородности свойств изделия по всему объему.

Указанный результат достигается тем, что способ производства проката включает предварительное задание списка подлежащих контролю технологических параметров производства и допустимых диапазонов их значений, нагрев заготовки, последующую ее прокатку в одну или несколько стадий, охлаждение, определение значений технологических параметров производства из заданного списка, определение потребительских свойств в готовом прокате и корректировку допустимых диапазонов значений технологических параметров производства до достижения требуемых потребительских свойств. При этом в исходной заготовке виртуально выделяют некоторое множество объемов металла, определяют технологические параметры производства для реальных объемов раската, соответствующих выделенным виртуальным объемам в исходной заготовке, определяют потребительские свойства для реальных объемов готового проката, соответствующих выделенным виртуальным объемам в исходной заготовке, и в случае отклонения определенных потребительских свойств от заданных для данного сортамента корректируют допустимые диапазоны значений технологических параметров до достижения требуемых потребительских свойств, а в случае необходимости корректируют список подлежащих контролю технологических параметров производства и допустимых диапазонов их значений.

Указанный результат достигается также тем, что в исходной заготовке виртуально выделяют некоторое множество объемов металла, представляющее собой объемную сетку равновеликих прямоугольных параллелепипедов.

Указанный результат достигается также тем, что в исходной заготовке виртуально выделяют некоторое множество объемов металла, представляющее собой два взимноперепендикулярных ряда равновеликих прямоугольных параллелепипедов.

Указанный результат достигается также тем, что исходной заготовке виртуально выделяют некоторое множество объемов металла, представляющее собой множество несоприкасающихся друг с другом равновеликих прямоугольных параллелепипедов.

Указанный результат достигается также тем, что при прокатке в одну или несколько стадий, между проходами раскат подвергается кантовке в горизонтальной плоскости.

Указанный результат достигается также тем, что технологические параметры производства для реальных объемов раската, соответствующих выделенным виртуальным объемам в исходной заготовке, определяют расчетно.

Указанный результат достигается также тем, что расчетно определяют температуру реальных объемов раската, соответствующих выделенным виртуальным объемам в исходной заготовке.

Указанный результат достигается также тем, что при расчетном определении температуры реальных объемов раската, соответствующих выделенным виртуальным объемам в исходной заготовке, учитывают тепловые эффекты фазовых превращений.

Указанный результат достигается также тем, что при расчетном определении температуры реальных объемов раската, соответствующих выделенным виртуальным объемам в исходной заготовке, учитывают деформационный разогрев.

Указанный результат достигается также тем, что расчетно определяют деформацию реальных объемов раската, соответствующих выделенным виртуальным объемам в исходной заготовке.

Указанный результат достигается также тем, что потребительские свойства для реальных объемов готового проката, соответствующих выделенным виртуальным объемам в исходной заготовке, определяют расчетно.

Указанный результат достигается также тем, что при расчетном определении потребительских свойств для реальных объемов готового проката, соответствующих выделенным виртуальным объемам в исходной заготовке, используют регрессионные модели.

Отличительными признаками заявляемого способа являются:

- виртуальное выделение некоторого множества объемов металла и определение технологических параметров производства для реальных объемов проката, соответствующих выделенным виртуальным объемам в исходной заготовке;

- определение потребительских свойств для реальных объемов готового проката, соответствующих выделенным виртуальным объемам в исходной заготовке;

- корректировка технологических параметров до достижения требуемых потребительских свойств в случае отклонения определенных потребительских свойств от заданных для данного сортамента, а в случае необходимости корректировка списка подлежащих контролю технологических параметров производства и диапазонов их значений;

- виртуальное выделение некоторого множества объемов металла, представляющее собой объемную сетку равновеликих прямоугольных параллелепипедов;

- виртуальное выделение некоторого множества объемов металла, представляющее собой два взимноперепендикулярных ряда равновеликих прямоугольных параллелепипедов;

- виртуальное выделение некоторого множества объемов металла, представляющее собой множество несоприкасающихся друг с другом равновеликих прямоугольных параллелепипедов;

- расчетное определение технологических параметров производства для реальных объемов раската, соответствующих выделенным виртуальным объемам в исходной заготовке;

- расчетное определение температуры реальных объемов раската, соответствующих выделенным виртуальным объемам в исходной заготовке;

- учет тепловых эффектов фазовых превращений при расчетном определении температуры реальных объемов раската, соответствующих выделенным виртуальным объемам в исходной заготовке;

- учет деформационного разогрева при расчетном определении температуры реальных объемов раската, соответствующих выделенным виртуальным объемам в исходной заготовке;

- расчетное определение деформации реальных объемов раската, соответствующих выделенным виртуальным объемам в исходной заготовке;

- расчетное определение потребительских свойств для реальных объемов готового проката, соответствующих выделенным виртуальным объемам в исходной заготовке;

- использование регрессионных моделей при расчетном определении потребительских свойств для реальных объемов готового проката, соответствующих выделенным виртуальным объемам в исходной заготовке.

Виртуальное выделение некоторого множества объемов металла и определение технологических параметров производства для реальных объемов проката, соответствующих выделенным виртуальным объемам в исходной заготовке требуется для того, чтобы в последствии иметь возможность определить значимые технологические параметры применительно не только усреднено ко всему раскату, но и к каждому выделенному в нем объему.

Определение потребительских свойств для реальных объемов готового проката, соответствующих выделенным виртуальным объемам в исходной заготовке необходимо для того, чтобы отследить технологическую историю производства каждого выделенного объема металла.

Корректировка технологических параметров до достижения требуемых потребительских свойств случае отклонения определенных потребительских свойств от заданных для данного сортамента, а в случае необходимости корректировка списка подлежащих контролю технологических параметров производства и/или диапазонов их значений обеспечивает гарантированное достижение требуемых потребительских свойств по всему объему готового проката.

Наиболее целесообразно виртуально выделять некоторое множество объемов металла, представляющее собой объемную сетку равновеликих прямоугольных параллелепипедов. Объемы металла такой формы наиболее удобны для виртуального выделения и последующего контроля технологических параметров и отбора проб для определения потребительских свойств в готовом прокате. При этом в частных случаях реализации, в зависимости от технологии прокатки и назначения готовой продукции можно выделять виртуально либо несколько параллельных рядов параллелепипедов или представляющих собой два взаимно перпендикулярных ряда равновеликих прямоугольных параллелепипедов, либо множество несоприкасающихся друг с другом равновеликих прямоугольных параллелепипедов. Например, при прокатке тонкого листа целесообразно выделять объемы в виде нескольких параллельных рядов и контролировать параметры по всей длине раската. При производстве толстолистового проката в случае, если раскат подвергается кантовке в горизонтальной плоскости, целесообразно виртуально выделять некоторое множество объемов металла, представляющее собой два взаимно перпендикулярных ряда равновеликих прямоугольных параллелепипедов, как минимально необходимую конфигурацию для отслеживания технологических параметров в случае, когда продольная прокатка чередуется с поперечной. В случаях, когда необходимо точечное сопоставление технологических параметров и потребительских свойств, то целесообразно виртуально выделять некоторое множество объемов металла, представляющее собой множество несоприкасающихся друг с другом равновеликих прямоугольных параллелепипедов.

В частных случаях реализации значения некоторых технологических параметров, подлежащих контролю, невозможно или нецелесообразно определять в результате прямых измерений.

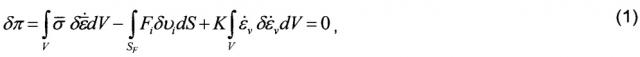

В частности, деформацию реальных объемов раската, соответствующих выделенным виртуальным объемам в исходной заготовке можно определять расчетно. Например, с использованием следующих формул конечно-элементной математической модели, в основу которой положен подход, основанный на принципе минимума мощности пластической деформации, который математически выражается в виде:

где - мощность пластической деформации;

- мощность внешних сил;

- изменение объема;

- интенсивность напряжений;

- девиатор напряжений;

- интенсивность скоростей деформаций;

- девиатор скоростей деформаций;

δυi - виртуальное поле скоростей, удовлетворяющее граничным условиям;

V - объем деформируемого материала;

Fi - силы, действующие на поверхности SF;

K - константа с большим положительным значением.

Поле скоростей перемещений определяет поле скоростей деформаций:

Связь между напряжениями и скоростями деформаций описывается уравнениями Леви-Мизеса:

Жесткие зоны деформируемого тела характеризуются очень малым значением интенсивности скоростей деформаций в сравнении с пластической зоной. Поскольку для жестких и пластических зон необходимо выполнение условия постоянства объема тела V, то значение в уравнении (1) может быть определено, только если преобразовать уравнение (5) к виду:

где ; принимает заданное критическое значение.

В результате:

Для сглаживания изменения напряжений трения при переходе через нейтральную точку в очаге деформации используется выражение:

где τ - напряжение трения; m=0,7-1,0 - показатель трения для прокатки толстых листов; - предел текучести на сдвиг; β - единичный вектор, направление которого противоположно относительному скольжению; υS - скорость скольжения материала относительно инструмента; υ0 - малое положительное число, сравнимое с υS. После составления матрицы уравнений решение осуществляется методом прямых итераций.

Также в частных случаях реализации следует определять расчетно температуру реальных объемов металла в центральных слоях раската, соответствующих выделенным виртуальным объемам в исходной заготовке, при этом для повышения точности определения можно учитывать тепловые эффекты фазовых превращений (аустенит - феррит + перлит, аустенит - бейнит, аустенит - мартенсит) и деформационный разогрев.

При расчетном определении температуры реальных объемов металла в центральных слоях раската с учетом тепловых эффектов фазовых превращений следует использовать уравнение теплопроводности или уравнение теплового баланса общего вида с учетом внутренних энерговыделений при фазовом превращении. Последние можно учитывать согласно методике, изложенной в патенте на изобретение RU 2413777 [4].

Уравнение теплового баланса в общем виде с учетом внутреннего энерговыделения:

где Qs - поток тепла через поверхность, ограничивающую некоторый объем, dH/dt - изменение энтальпии в объеме, q - мощность объемного энерговыделения. Интегрирование ведется справа по исследуемому объему, слева - по его поверхности.

Мощность объемного энерговыделения для фазовых превращений:

где q0 - удельное энерговыделение при фазовым переходе, dm/dt - скорость образования фазы в процессе, при котором происходит энерговыделение.

Скорость образования новой фазы определяют с помощью кинетической модели фазового превращения. В качестве примера такой модели можно привести уравнение, обеспечивающее хорошее согласие с практикой для распада аустенита с образованием перлита:

для начала процесса, когда не произошло столкновения фазовых фронтов растущих зерен и

в конце процесса, после столкновения фазовых фронтов, где k1, k2, k3 - кинетические коэффициенты, определяемые экспериментально, η - относительная массовая доля растущей фазы.

При расчетном определении температуры реальных объемов металла в центральных слоях раската с учетом деформационного разогрева внутренние энерговыделения при пластической деформации металла можно определить, используя тот факт, что электрическая мощность прокатной клети с учетом КПД ее механического и электрического привода, полностью тратится на разогрев металла:

где Р - электрическая мощность привода клети; η - суммарный КПД механической и электрической части привода; g - массовый расход металла через клеть; с(Т) - истинная теплоемкость металла при температуре прокатки; ΔT - величина разогрева металла при пластической деформации в клети; ρ - плотность металла; S - сечение металла; V - скорость его движения.

Для снижения затрат на прямые испытания потребительские свойства для реальных объемов готового проката, соответствующих выделенным виртуальным объемам в исходной заготовке, также можно определять расчетно. Для этого оптимальным представляется использование регрессионных моделей, построенных на основании статистических данных сопоставления технологических параметров и потребительских свойств при прокатке близких сортаментных позиций.

Сущность заявляемого способа производства проката поясняется примерами его реализации.

Пример 1. В самом общем случае способ реализуется следующим образом: перед началом прокатки задают список подлежащих контролю технологических параметров производства и допустимых диапазонов их значений. В исходной заготовке виртуально выделяют некоторое множество объемов металла. Заготовку нагревают в печи прокатного стана, задают первоначальные технологические параметры производства и осуществляют прокатку в одну или несколько стадий с возможностью промежуточного охлаждения раската между стадиями, последующим охлаждением в установке спрейерного и/или ламинарного охлаждения и другие необходимые операции, предусмотренные технологией производства (противофлокеновая обработка, УЗК, охлаждение в рулоне/стопе, порезка, термическая обработка и др.).

Затем определяют технологические параметры для реальных объемов раската, соответствующих выделенным виртуальным объемам в исходной заготовке. Большинство технологических параметров может быть определены методом прямых измерений в процессе прокатки. Такие технологические параметры, как, например, температура и деформация, могут быть определены расчетно. При этом при расчетном определении температуры реальных объемов раската, соответствующих выделенным виртуальным объемам в исходной заготовке, могут учитываться тепловые эффекты фазовых превращений и деформационный разогрев.

После проведения описанных выше технологических операций путем прямых измерений или расчетно с использованием регрессионных моделей определяют потребительские свойства для реальных объемов металла в готовом прокате, соответствующих выделенным виртуальным объемам в исходной заготовке.

Сравнивают полученные значения с заданными и, если полученные в результате измерений или расчетов потребительские свойства не соответствуют заданным пределам для данного сортамента, корректируют допустимые диапазоны значений подлежащих контролю технологических параметров или их список. Затем задают скорректированные значения при прокатке следующего листа/рулона/партии.

Операции повторяют до достижения требуемых потребительских свойств в выделенных объемах металла.

Пример 2. Была поставлена задача из стали следующего состава, масс. %: 0,07% С; 0,38% Si; 1,62% Mn; 0,003% S; 0,010% Р; 0,10% Cr; 0,03% Ni; 0,05% Cu; 0,035% Al; 0,006% N; 0,047% V; 0,020% Ti; 0,044% Nb; 0,01% Mo; остальное Fe и неконтролируемые примеси получить раскат размерами 16,8×4530×38500 мм со следующим набором потребительских свойств: σT≥450 МПа; σB=[540÷650] МПа; δ5≥22%; KCU-60≥69 Дж/см2; KCV-20≥113 Дж/см2; σT/σB≤0,9; ИПГ-20≥90%.

Предварительно задали следующий список подлежащих контролю технологических параметров производства и допустимых диапазонов их значений: температура нагрева 1150±15°С, температурный диапазон черновой прокатки 1090-1000°С, суммарная степень деформации и время черновой прокатки 73% в течение 130 с, температурный диапазон чистовой прокатки 830-740°С, суммарная степень деформации и время чистовой прокатки 79% в течение 140 с, температурный диапазон ламинарного охлаждения 715-620°С со скоростью изменения температуры поверхности металла 12-18°С/с.

Далее в исходной заготовке виртуально выделили множество объемов металла, представляющее собой два взаимно перпендикулярных ряда равновеликих прямоугольных параллелепипедов размерами 300×19,2×10,1 мм.

Затем заготовку весом 23,24 т размерами 300×2600×3900 мм из стали указанного химического состава, полученную после разливки на машине непрерывного литья заготовок, нагревали в печи прокатного стана до 1150±15°С и передавали на толстолистовой стан горячей прокатки. Затем проводили черновую прокатку за 12 проходов в реверсивной клети в указанном температурном диапазоне с суммарной степенью деформации 73% в течение 130 с, при этом после 2 и 4-го проходов раскат подвергается кантовке на 90° в горизонтальной плоскости. После черновой прокатки осуществляли междеформационное охлаждение раската на воздухе до достижения температуры поверхности металла 830°С и проводили чистовую прокатку за 15 проходов в реверсивной клети в температурном диапазоне 830-740°C с суммарной степенью деформации 79% в течение 140 с. После чистовой прокатки полученный прокат подвергали ускоренному охлаждению в установке ламинарного охлаждения с использованием технической воды в температурном диапазоне 715-620°С со средней скоростью изменения температуры поверхности металла 15°С/с.

В процессе прокатки методом прямых измерений определяли технологические параметры для реальных объемов раската, соответствующих выделенным виртуальным объемам в исходной заготовке. Так температуру поверхности металла в начале и в конце черновой и чистовой стадий процесса прокатки, а также начала и конца ускоренного охлаждения определяли при помощи штатных пирометров, установленных в линии стана. Степень деформации фиксировалась датчиками, установленными в прокатной клети стана. Температура нагрева и скорость охлаждения определялись расчетно.

Результаты измерений и расчетов показали, что для каждого из выделенных виртуальных объемов измеренные значения технологических параметров соответствовали заданным перед прокаткой диапазонам.

Затем путем прямых измерений определили указанные выше потребительские свойства для 5 выбранных случайным образом реальных объемов металла в готовом прокате, соответствующих выделенным виртуальным объемам в исходной заготовке.

Результаты измерений показали, что потребительские свойства в выбранных объемах проката удовлетворяют заданным требованиям.

Соответственно, корректировка списка и допустимых диапазонов технологических параметров не требуется. Технический результат достигнут.

Пример 3. Была поставлена задача из стали следующего состава, масс. %: 0,16% С; 0,2% Si; 0,45% Mn; 0,010% S; 0,010% Р; 0,030% Cr; 0,029% Ni; 0,041% Cu; 0,006% N; 0,035% Al; 0,0037% Мо; 0,0012% Nb; 0,0056% V; 0,0018% Ti; 0,0025% Sn; 0,0002% В; 0,0015% Ca; остальное Fe и неконтролируемые примеси получить раскат размерами 9,5×1150×258500 мм со следующим набором потребительских свойств: σT≥260 МПа; σB=[390÷510] МПа; δ5≥29%; KCU-20≥39 Дж/см2; KCV+20≥45 Дж/см2; HV10≥200.

Предварительно задали следующий список подлежащих контролю технологических параметров производства и допустимых диапазонов их значений: температура за 6-ой клетью (Т6) 1090-1050°С, температура конца прокатки (Ткп) 855-825°С, температура смотки (Тсм) 665-635°С, скорость изменения температуры поверхности металла 10-14°С/с.

Далее в исходной заготовке виртуально выделили множество объемов металла, представляющее собой объемную сетку равновеликих прямоугольных параллелепипедов размерами 9,5×550×550 мм.

Затем заготовку весом 21,98 т размерами 250×1300×8800 мм из стали указанного химического состава, полученную после разливки на машине непрерывного литья заготовок, нагревали в печи прокатного стана и передавали на широкополосный стан горячей прокатки. Затем проводили прокатку с обеспечением Т6=1090-1050°С, Ткп=855-825°С, Тсм=665-635°С и скоростью изменения температуры поверхности металла 10-14°С/с.

В процессе прокатки методом прямых измерений определяли технологические параметры для реальных объемов раската, соответствующих выделенным виртуальным объемам в исходной заготовке, а именно при помощи штатных пирометров, установленных в линии стана, определили температуру поверхности металла за 6-ой клетью, конца прокатки и смотки. Скорость охлаждения определялась расчетно.

Результаты измерений и расчетов показали, что для каждого из выделенных виртуальных объемов измеренные значения технологических параметров соответствовали заданным перед прокаткой диапазонам.

Затем определили указанные выше потребительские свойства для 10 выбранных случайным образом реальных объемов металла в готовом прокате, соответствующих выделенным виртуальным объемам в исходной заготовке. Указанные ниже потребительские свойства определялись расчетно с использованием следующих регрессионных моделей:

где С, Si, Cr - масс. % содержания соответствующих химических элементов, Ткп, Тсм - температуры конца прокатки и смотки соответственно, °С.

Твердость HV10 определялась методом прямых измерений при помощи лабораторного твердомера.

Результаты расчетов и измерений показали, что значение твердости для некоторых выбранных объемов проката не удовлетворяют заданным требованиям: HV10<200.

В результате анализа было установлено, что требуется корректировка допустимых диапазонов подлежащих контролю технологических параметров производства и допустимых диапазонов их значений, а именно: для достижения требуемых показателей потребительских свойств по твердости необходимо обеспечить скорость изменения температуры поверхности металла в температурном диапазоне 840-650°С в пределах 16-20°С/с, что достигается увеличением интенсивности охлаждения раската в установке ламинарного охлаждения.

Далее в новой исходной заготовке виртуально выделили множество объемов металла, представляющее собой объемную сетку равновеликих прямоугольных параллелепипедов размерами 9,5×550×550 мм.

Затем заготовку весом 21,98 т размерами 250×1300×8800 мм из стали указанного химического состава, полученную после разливки на машине непрерывного литья заготовок, нагревали в печи прокатного стана и передавали на широкополосный стан горячей прокатки. Затем проводили прокатку с обеспечением Т6=1090-1050°С, Ткп=855-825°С, Тсм=665-635°С и скоростью изменения температуры поверхности металла 16-20°С/с.

В процессе прокатки аналогично предыдущему раскату методом прямых измерений определяли технологические параметры для реальных объемов раската, соответствующих выделенным виртуальным объемам в исходной заготовке.

Результаты измерений и расчетов показали, что для каждого из выделенных виртуальных объемов измеренные значения технологических параметров соответствовали заданным перед прокаткой диапазонам.

Затем аналогично предыдущему раскату определили потребительские свойства для 10 соответствующих реальных объемов металла в готовом прокате, соответствующих выделенным виртуальным объемам в исходной заготовке.

Результаты расчетов и измерений показали, что потребительские свойства в выбранных объемах проката удовлетворяют заданным требованиям.

Соответственно, дополнительная корректировка списка и допустимых диапазонов технологических параметров не требуется. Технический результат достигнут.

Пример 4. Была поставлена задача из стали следующего состава, масс. %: 0,061% С; 0,074% Si; 1,67% Mn; 0,0032% S; 0,0094% Р; 0,031% Cr; 0,20% Ni; 0,122% Cu; 0,029% Al; 0,005% N; 0,0062% V; 0,024% Ti; 0,061% Nb; 0,002% As; 0,197% Mo; 0,0003% В; 0,002% Sn, остальное Fe и неконтролируемые примеси получить раскат размерами 25,8×4483×27040 мм со следующим набором потребительских свойств: σT≥500 МПа; σB=[590÷700] МПа; δ5≥22%; KCU-60≥78 Дж/см2; KCV-20≥127 Дж/см2; HV10≤260; σT/σB≤0,9; ИПГ-31≥90%.

Предварительно задали следующий список подлежащих контролю технологических параметров производства и допустимых диапазонов их значений: температура нагрева 1160±10°С, температура начала черновой прокатки 1110-990°С, температура конца черновой прокатки 1060-940°С, температура начала чистовой прокатки 830-790°С, температура конца чистовой прокатки 825-795°С, температура начала ускоренного охлаждения ≥780°С, температура конца ускоренного охлаждения 580-550°С, скорость изменения температуры поверхности металла (ускоренного охлаждения) 20-26°С/с.

Далее в исходной заготовке виртуально выделили множество из 20 несоприкасающихся друг с другом равновеликих прямоугольных параллелепипедов размерами 8,6×100×100 мм.

Затем заготовку весом 10,8 т размерами 300×2600×4200 мм из стали указанного химического состава, полученную после разливки на машине непрерывного литья заготовок, нагревали в печи прокатного стана до 1160±10°С и передавали на толстолистовой стан горячей прокатки. Затем проводили черновую прокатку за 8 проходов в реверсивной клети в температурном диапазоне 1030-949°С в течение 139 с. После черновой прокатки осуществляли междеформационное охлаждение раската на воздухе и проводили чистовую прокатку за 21 проход в реверсивной клети в температурном диапазоне 816-796°C в течение 247 с. После чистовой прокатки полученный прокат подвергали ускоренному охлаждению с использованием технической воды в температурном диапазоне 797-557°С со средней скоростью изменения температуры поверхности металла 23,3°С/с.

В процессе прокатки методом прямых измерений определяли технологические параметры для реальных объемов раската, соответствующих выделенным виртуальным объемам в исходной заготовке. Так температуру поверхности металла в начале и в конце черновой и чистовой стадий процесса прокатки, а также начала и конца ускоренного охлаждения определяли при помощи штатных пирометров, установленных в линии стана. Степень деформации фиксировалась датчиками, установленными в прокатной клети стана. Температура нагрева и скорость охлаждения определялись расчетно.

Результаты измерений и расчетов показали, что для каждого из выделенных виртуальных объемов измеренные значения технологических параметров соответствовали заданным перед прокаткой диапазонам.

Затем путем прямых измерений определили указанные выше потребительские свойства для 10 внутренних и 10 поверхностных выбранных случайным образом реальных объемов металла в готовом прокате, соответствующих выделенным виртуальным объемам в исходной заготовке. Результаты измерений показали, что некоторые потребительские свойства в выбранных объемах проката не удовлетворяют заданным требованиям, а именно ИПГ-31<90%.

В результате анализа было установлено, что требуется корректировка списка подлежащих контролю технологических параметров, а именно:

1. добавления дополнительного расчетного технологического параметра - скорости и степени деформации объемов металла в температурном диапазоне 1110-940°С;

2. введение вместо температурного диапазона ускоренного охлаждения 780-550°С со скоростью изменения температуры поверхности металла 20-26°С/с скорости изменения температуры центрального слоя проката в диапазоне 670-580°С в пределах 34-38°С/с.

Установили, что для этого необход