Способ получения защитных покрытий на поверхности металлов и сплавов

Иллюстрации

Показать всеИзобретение относится к электрохимической обработке поверхности металлов и сплавов для получения на их поверхности корозионностойких и износостойких покрытий и последующего формирования герметичных неразъемных соединений. Способ характеризуется тем, что на обрабатываемые микродуговым оксидированием поверхности деталей наносят защитные покрытия в емкости с электродом в виде пористого экрана, через который подают электролит с расходом от 6 л/мин до 8 л/мин при напряжении от 220 В до 260 В и плотности тока от 4 до 10 А/дм2 в течение 8-10 мин при последующей дополнительной обработке деталей в другой емкости в растворе деметилфтолата с добавлением политетрафторэтилена не менее 10 мин при температуре 20-25°C с последующей сушкой на воздухе при температуре от 205°C до 210°C в течение 5-7 мин, а после сушки обработанные поверхности сдавливают усилием, которое превышает давление среды между поверхностями как минимум в 3 раза. Технический результат: повышение герметичности соединения деталей. 4 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к электрохимической обработке поверхности металлов и сплавов для формирования на их поверхности корозионно- и износостойких покрытий, а также и формирования герметичных неразъемных соединений.

Известен способ получения защитных покрытий на поверхности металлов и сплавов [1] путем микродугового оксидирования (МДО) с помощью устройства, снабженного электродом и пористым экраном, через который подается жидкий электролит, и приложением напряжения между обрабатываемым участком поверхности и электродом через пористый экран.

К недостаткам вышеописанного способа обработки относятся: сложность обработки в ваннах с электролитом крупногабаритных деталей, а также невозможность обработки поверхности деталей непосредственно в условиях сборочного производства и эксплуатации. Но главным недостаткам является невозможность формирования герметичных разъемных соединений.

Известен также способ нанесения электролитического покрытия на поверхности металлов и сплавов [2], включающий погружение обрабатываемого материала, служащего первым электродом, и второго электрода в электролит, приложения напряжения между ними в форме ведомых нагрузкой базовых импульсов до зажигания множества микроразрядов.

Однако и такой способ не приспособлен для формирования герметичных разъемных соединений.

В качестве прототипа выбран способ получения защитных покрытий на поверхности металлов и сплавов [3] путем микродугового оксидирования с помощью устройства, снабженного электродом и пористым экраном, через который подается жидкий электролит, и приложением напряжения между обрабатываемым участком поверхности и пористым экраном.

Однако такой способ может обеспечить только нанесение коррозионно-, тепло- и износостойких покрытий и придания им защитных диэлектрических и декоративных свойств, и не приспособлено для формирования герметичных разъемных соединений, поскольку не содержит еще одного слоя, обеспечивающего герметичность соединения двух соединений.

Технический результат: повышение герметичности соединения деталей.

В предложенном изобретении предлагается обработка металлов и сплавов путем микродугового оксидирования с помощью устройства, снабженного электродом и пористым экраном, через который подается жидкий электролит, и приложением напряжения между обрабатываемым участком поверхности и пористым экраном.

Особенность предлагаемого способа заключается в том, что формирование герметичных неразъемных соединений осуществляют, например, с помощью соединения рабочих поверхностей клапанов, поверхности при выполнении следующих параметров - пропусканием электролита с расходом от 6 л/мин до 8 л/мин, при напряжении от 220 В в до 260 В и плотности тока от 4 до 10 А/дм2 в течение 8-10 мин при последующей дополнительной обработке детали в другой емкости выдерживая в растворе демитилфтолата с добавлением политетрафторэтилена при температуре 20-25°C с последующей просушкой на воздухе при температуре от 205°C до 210°C в течение 5-7 минут, а после всех технологических операций микродугового оксидирования и дополнительной обработки рабочие поверхности сдавливают усилием, которое превышает давление рабочей среды между поверхностями как минимум в 3 раза.

К особенностям способа можно отнести и то, что технологические операции по сдавливанию рабочих поверхностей контактным усилием повторяют многократно, но не менее 7 раз, и то, что перед микродуговым оксидированием рабочие поверхности выполняют волнистыми с эквидистантными поверхностями.

К особенностям процесса сдавливания можно отнести то, что сдавливание поверхностей осуществляют путем применения обратимого мартенситного превращения скоб, обладающих эффектом памяти форм - с последующим снятием скоб, а также то, что сдавливание поверхностей осуществляют путем размещения рабочих поверхностей в герметичную жесткую полость, жесткого закрепления одной из поверхностей к полости, свободного размещения второй поверхности внутри полости с предварительным совмещением обеих поверхностей между собой при небольшом прижатии, заполнению полости водой, с последующим ее замораживанием и снятием полости.

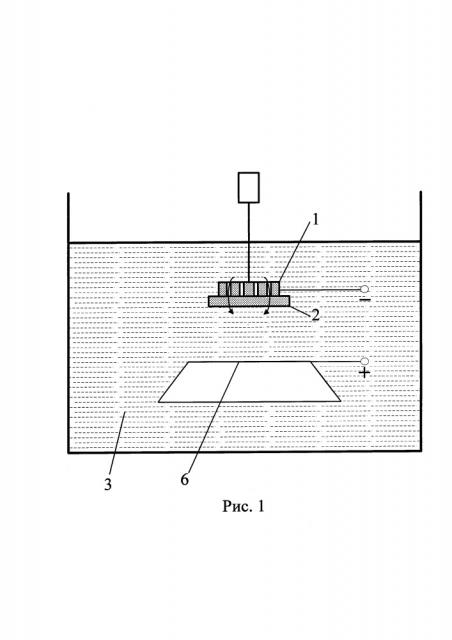

На Рис. 1 схематично изображено устройство, с помощью которого производится микродуговое оксидирование поверхностей деталей для последующего формирования герметичного соединения путем их сдавливания между собой. Оно снабжено электродом 1 и пористым экраном 2, через который подается жидкий электролит 3, и приложением напряжения между обрабатываемым участком поверхности 4 и пористым экраном 2. После нанесения МДО покрытия на поверхность, деталь вынимается из емкости с электролитом и переносится в другую емкость, заполненную в раствором делитилфтолата с добавлением политетрафторэтилена, выдерживается не менее 10 минут при температуре 20-25°C в течение не менее 10 минут с последующей просушкой на воздухе при температуре от 205°C до 210°C в течение 5-7 минут. Окончательной операцией во времени (осуществляемой после всех технологических операций микродугового оксидирования и дополнительной обработки), является сдавливание рабочих поверхностей с усилием, которое превышает давление рабочей среды между поверхностями как минимум в 3 раза. Другими словами, если между обработанными поверхностями (например, клапанами и трубой) прокачивается вода под давлением 60 105 Па, то для обеспечения герметичности усилие между обрабатываемыми поверхностями должно быть не менее 180 105 Па.

Процесс сдавливания поверхностей может осуществляться серийными прессами или с использованием других эффектов. При болтовом соединении фланцев на трубе и клапанным узлом, образованными при такой технологии с применением микродуговодого оксидирования и последующего заполнения пор политетрафторэтиленом с седлом клапана в 40 мм с регулируемым усилием в 500 кгс обеспечивается герметичность соединения с рабочим давлением 200 атм без обнаружения малейшей течи.

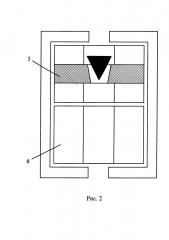

На Рис. 2 предложено устройство, обеспечивающее сдавливание поверхностей, которое осуществляется путем применения обратимого мартенситного превращения скоб, обладающих эффектом памяти форм,- с последующим снятием скоб. Оно содержит клапанный узел 5 и с трубы 6 стыкованные между собой обработанными поверхностями 7. 8 - условно показаны скобы с эффектом памяти формы.

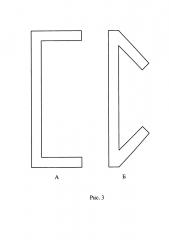

На Рис. 3 приведены скобы при разных температурах (А и Б) При одной температуре (Рис. 3А она имеет одну форму, при другой (Рис. 3Б) другую. Если между скобами разместить две поверхности, прошедшие нужную обработку, то при изменении формы (от Рис. 3А к 3Б) обработанные поверхности прижимаются с усилиями в несколько сотен Кг-с.

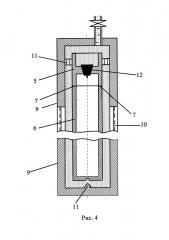

На Рис. 4 также предложено устройство, в котором сдавливание поверхностей 7 осуществляют путем размещения рабочих поверхностей в герметичную жесткую полость 9, закрепления одной из поверхностей к полости с предварительным совмещением обеих поверхностей 7 между собой при небольшом прижатии, заполнения полости водой с последующим ее замораживанием и снятием полости. «Небольшое» прижатие - это прижатие поверхностей вручную, после которого вода не может проникнуть в пространство между поверхностями 7, поскольку давление воды снаружи менее 1 атм. Проникновению воды внутрь трубы 6 препятствует закрытый клапанный узел 5.

Устройство (Рис. 4) содержит жесткую герметичную полость 9, в которой размещают две обработанные поверхности 7 (клапанный узел 5 и трубы 6) после замерзания воды (объем, занимаемый льдом, больше, чем у воды), обработанные поверхности образуют герметичное соединение, выдерживающее давление воды до 150 атм. 10 - условно показано резьбовое разъемное соединение. 11 - центрирующие элементы. 12 - клапан клапанного узла 5.

На Рис. 5 приведен пример выполнения поверхностей с волнистыми эквидистантными поверхностями 7. Такое исполнение увеличивает площадь соприкосновения обработанных поверхностей 7, что увеличивает надежность герметичного соединения при боковых ударных нагрузках.

Еще более надежным исполнением можно признать соединение, у которого сочетаются радиальные и кольцевые поверхности в любой последовательности.

Для труб небольшого диаметра достаточно иметь 3-4 болтовых соединений, а для труб большего диаметра число болтов должно возрастать.

Таким образом, предложена технология, обеспечивающая герметичность соединения при давлениях свыше 100 атмосфер.

Источники информации

1. WO 9703231, публ. 30.01.1997.

2. RU 2061107, публ. 27.05.1996.

3. RU 2194804, публ. 20.12.2002.

1. Способ формирования герметичного неразъемного соединения деталей из металлов и сплавов, отличающийся тем, что на обрабатываемые микродуговым оксидированием поверхности деталей наносят защитные покрытия в емкости с электродом в виде пористого экрана, через который подают электролит с расходом от 6 л/мин до 8 л/мин при напряжении от 220 В до 260 В и плотности тока от 4 до 10 А/дм2 в течение 8-10 мин при последующей дополнительной обработке деталей в другой емкости в растворе деметилфтолата с добавлением политетрафторэтилена не менее 10 мин при температуре 20-25°C с последующей сушкой на воздухе при температуре от 205°C до 210°C в течение 5-7 мин, а после сушки обработанные поверхности сдавливают усилием, которое превышает давление среды между поверхностями как минимум в 3 раза.

2. Способ по п. 1, отличающийся тем, что технологические операции по сдавливанию обработанных поверхностей контактным регулируемым усилием повторяют не менее 7 раз.

3. Способ по п. 1, отличающийся тем, что перед микродуговым оксидированием обрабатываемые поверхности выполняют волнистыми в виде эквидистантных поверхностей.

4. Способ по п. 1, отличающийся тем, что сдавливание поверхностей осуществляют путем применения обратимого мартенситного превращения скоб, обладающих эффектом памяти форм, с последующим снятием скоб.

5. Способ по п. 1, отличающийся тем, что сдавливание поверхностей осуществляют путем размещения обработанных поверхностей в герметичной жесткой полости, жесткого центрирования и закрепления поверхностей к полости с предварительным совмещением обеих поверхностей между собой при небольшом ручном прижатии, заполнением полости водой с последующим ее замораживанием и снятием полости.