Высокопрочная деталь автомобиля с коррозионно-стойким покрытием и способ ее производства

Иллюстрации

Показать всеИзобретение относится к высокопрочной детали автомобиля с коррозионно-стойким покрытием и способу ее изготовления. Указанная деталь содержит формованный стальной лист, имеющий на своей поверхности слой интерметаллического соединения Al-Fe с толщиной не менее 10 мкм и не более 50 мкм, слой поверхностного покрытия, расположенный на поверхности упомянутого слоя интерметаллического соединения Al-Fe, включающий покрытие, содержащее ZnO, и покрытие из фосфата цинка, и имеющий шероховатость поверхности, составляющую не менее 3 мкм и не более 20 мкм, в качестве значения максимальной высоты профиля Rt в соответствии с японским промышленным стандартом JIS B0601 (2001), и пленку гальваноосажденной краски, расположенную на поверхности упомянутого слоя поверхностного покрытия и имеющую толщину не менее 6 мкм и не более 15 мкм. Способ изготовления высокопрочной детали автомобиля с коррозионно-стойким покрытием включает нанесение алюминиевого покрытия на стальной лист, нанесение слоя поверхностного покрытия, содержащего ZnO, на поверхности покрытого алюминием стального листа, проведение горячего прессования упомянутого стального листа, и нанесение пленки из гальваноосажденной краски с толщиной не менее 6 мкм и не более 15 мкм. Содержание ZnO в упомянутом слое поверхностного покрытия составляет не менее 0,3 г/м2 и не более 3 г/м2 в эквиваленте металлического цинка для одной поверхности покрытого слоем алюминиевого покрытия стального листа. Нагрев перед горячим прессованием проводят со скоростью увеличения температуры не менее 12°C/с с максимально достигаемой температурой стального листа не менее 870°C и не более 1100°C. Обеспечивается деталь автомобиля, имеющая улучшенную устойчивость к коррозии, улучшенную формуемость при горячем прессовании, а также улучшенную способность к химической конверсии после горячего прессования. 4 н. и 21 з.п. ф-лы, 3 ил., 2 табл., 1 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к детали автомобиля, а также к способу производства деталей автомобиля.

УРОВЕНЬ ТЕХНИКИ

[0002] В последнее время постоянно возрастает потребность в ограничении потребления ископаемого топлива для того, чтобы управлять глобальным потеплением и защитить окружающую среду, на которую оказывают воздействие различные отрасли промышленности. Например, автомобили, которые являются неотъемлемой частью средств транспортировки в повседневной жизни, не являются исключением. Существует потребность в улучшении экономии топлива, например, за счет уменьшения веса кузова. Недопустимо, однако, просто уменьшать вес кузова, пренебрегая качеством продукта. Необходимо гарантировать при этом надлежащую безопасность.

[0003] Многие из структурных частей автомобиля делаются из железного материала, в частности из стального листа. Для того, чтобы уменьшить вес кузова, важно уменьшить вес стального листа. Вместо того, чтобы просто уменьшить вес стального листа, что, как упомянуто выше, является недопустимым, снижение веса должно сопровождаться получением механической прочности стального листа. Такое требование становится все более насущным не только в автомобильной промышленности, но также и в других отраслях обрабатывающей промышленности. Научно-исследовательские усилия были направлены на получение стального листа, который мог бы иметь ту же самую или большую механическую прочность по сравнению с обычным листом, даже когда лист является более тонким.

[0004] В большинстве случаев материал, имеющий высокую механическую прочность, имеет тенденцию к уменьшению формуемости и стабильности формы при формовании, таком как изгиб. Это делает затруднительным выполнение процесса формования такого материала в сложную форму. Одним из решений проблемы формуемости является то, что называют «способом горячего прессования» (который также называют горячей штамповкой, горячим прессованием, закалкой в форме или упрочнением под прессом). В способе горячего прессования материал, подлежащий формованию, нагревается временно до высокой температуры (в аустенитной области), и стальной лист, размягченный нагреванием, формуется прессованием. Стальной лист затем охлаждается. При использовании способа горячего прессования материал однократно размягчается путем нагревания до высокой температуры, так что материал легко подвергается прессованию. Механическая прочность материала становится больше благодаря эффекту закалки во время охлаждения после формования. Соответственно, горячее прессование может обеспечить продукт, имеющий как хорошую фиксируемость формы, так и высокую механическую прочность.

[0005] Однако, когда способ горячего прессования применяется к стальному листу, железо и другие вещества на поверхности окисляются с образованием окалины (оксидов) благодаря нагреванию до высокой температуры, например, 800°C или больше. Соответственно, после горячего прессования необходим процесс удаления окалины для того, чтобы удалить окалину, которая ухудшает производительность. Для элементов и т.п., которые требуют коррозионной стойкости, необходимо выполнить противокоррозионную обработку и нанесение металлического покрытия на поверхностях элементов после процесса формования. Процесс очистки поверхности и процесс поверхностной обработки также являются необходимыми, что дополнительно ухудшает производительность.

[0006] В качестве примера ограничения такого ухудшения производительности на стальной лист может быть нанесен покрывающий слой. В большинстве случаев для покрывающего слоя на стальном листе используются различные материалы, включая органические и неорганические материалы. Среди них листы оцинкованной стали, которые имеют эффект жертвенной защиты стальных листов, широко используются в качестве стальных листов для автомобилей и других продуктов, потому что листы оцинкованной стали обеспечивают хороший противокоррозионный эффект и пригодность к технологии производства стального листа. Однако это может вызвать значительное ухудшение поверхностных свойств, потому что температуры нагрева, используемые при горячем прессовании (от 700 до 1000°C), являются более высокими, чем температуры, при которых разлагаются органические материалы или происходит кипение цинка, так что слой металлизации испаряется во время нагревания горячим прессом.

[0007] По этой причине желательно использовать, например, то, что называют покрытым алюминием стальным листом для горячего прессования, которое нагревает стальной лист до высоких температур. Покрытый алюминием стальной лист представляет собой стальной лист, имеющий металлическое покрытие на основе алюминия, точка кипения которого выше, чем у покрытия из органического материала или металлического покрытия на основе цинка.

[0008] Металлическое покрытие на основе алюминия может препятствовать образованию окалины на поверхности стального листа, что приводит к устранению такого процесса, как процесс удаления окалины, а также к повышению производительности. Металлическое покрытие на основе алюминия также имеет противокоррозионный эффект, так что коррозионная стойкость стального листа после покрытия улучшается. Патентный документ 1, указанный ниже, раскрывает способ использования в горячем прессовании покрытого алюминием стального листа, получаемого путем покрытия стального листа, имеющего предопределенные компоненты стали, металлом на основе алюминия, как объяснено выше.

[0009] Однако в случае, когда наносится металлическое покрытие на основе алюминия, как в Патентном документе 1, алюминиевое покрытие плавится и преобразуется в соединение Al-Fe благодаря дисперсии железа из стального листа, в зависимости от условий предварительного нагрева перед стадией прессования в способе горячего прессования. Соединение Al-Fe растет до тех пор, пока соединение Al-Fe не достигнет поверхности стального листа. Слой этого соединения в дальнейшем называется слоем сплава Al-Fe. Слой сплава Al-Fe является очень твердым. Это происходит потому, что слой сплава Al-Fe является по своей природе негладким на поверхности и обладает сравнительно более низкой маслянистостью. В дополнение к этому, слой сплава Al-Fe имеет тенденцию разрушаться, образовывать трещины в слое металлизации и отваливаться в форме порошка. Кроме того, отслоившиеся и оторвавшиеся от слоя сплава Al-Fe материалы за счет сильной абразии на поверхности Al-Fe присоединяются к матрицам. Соединение Al-Fe затем прилипает и откладывается на матрицах, что приводит к ухудшению качества прессованных продуктов. Для того, чтобы предотвратить это, необходимо удалять порошок сплава Al-Fe, прилипший к матрицам, во время обслуживания, что является одной из причин снижения производительности и увеличения затрат.

[0010] Кроме того, слой сплава Al-Fe является менее реакционноспособным при фосфатировании, так что химическое конверсионное покрытие (фосфатное покрытие), которое наносится перед окраской гальваноосаждением, трудно образуется. Хотя химическое конверсионное покрытие не образуется, слой сплава Al-Fe сам по себе имеет хорошую способность к адгезии покрытия с краской, так что стойкость к коррозии после покрытия краской становится лучше, если плотность слоя алюминиевого покрытия является достаточно большой. Увеличение этой плотности слоя, однако, имеет тенденцию ухудшать вышеупомянутую адгезию к штампам.

[0011] С другой стороны, приведенный ниже Патентный документ 2 раскрывает методику, в которой соединение типа вюртцита наносится на поверхность покрытого алюминием стального листа. В соответствии с приведенным ниже Патентным документом 2 такой процесс улучшает маслянистость в горячем состоянии и способность к химической конверсии. Этот способ является эффективным для улучшения маслянистости, а также стойкости к коррозии после покрытия краской.

[0012] В дополнение к этому, приведенный ниже Патентный документ 3 раскрывает методику для управления средней длиной секции кристаллических зерен, которые находятся в фазе интерметаллического соединения и содержат Al в количестве 40% или больше и 65% или меньше среди кристаллических зерен Al-Fe, который является главным компонентом фазы интерметаллического соединения, формирующейся на поверхности стального листа, а также для управления толщиной фазы интерметаллического соединения. Эта методика также включает в себя формирование смазочного покрытия, содержащего ZnO, на поверхности слоя алюминиевого покрытия. В приведенном ниже Патентном документе 3 устойчивость к коррозии после покрытия краской и формуемость во время горячей штамповки могут быть улучшены при использовании таких методик.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0013] Патентный документ 1: JP 2000-38640A

Патентный документ 2: WO 2009/131233A1

Патентный документ 3: WO 2012/137687A1

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0014] Как описано выше, стальной лист, покрытый алюминием, имеющим относительно высокую точку плавления, рассматривается как перспективный элемент для использования в качестве автомобильного стального листа и т.д., который требует стойкости к коррозии. Модифицированные способы были предложены для применения покрытого алюминием стального листа к процессу горячего прессования.

[0015] Однако, вышеописанные методики, известные в данной области техники, требуют, чтобы толщина гальваноосажденной пленки составляла приблизительно 20 мкм, что является относительно толстым. Однако при гальваноосаждении, которое использует способ погружения корпуса автомобиля, толщина пленки сильно влияет на производственные затраты. Поскольку пленка покрытия, наносимая гальваноосаждением, стала в последнее время тоньше, необходимо сохранять свойства в более тонком гальваноосажденном слое.

[0016] Упомянутый выше Патентный документ 1 не упоминает галвьаноосаждения, как описано выше. Упомянутый выше Патентный документ 2 указывает, что толщина гальваноосажденного слоя составляет 20 мкм. В дополнение к этому, упомянутый выше Патентный документ 3 упоминает значение от 1 до 30 мкм в качестве толщины гальваноосажденного слоя в большинстве случаев. Эти известные методики давали прекрасные результаты, когда требовались относительно толстые гальваноосажденные слои, как описано выше. Однако ситуация резко меняется, когда речь заходит о гальваноосажденной пленке с толщиной менее 15 мкм.

[0017] Более конкретно, известно, что шероховатость поверхности покрытого алюминием стального листа является большой после легирования, и составляет по существу 2 мкм для Ra в соответствии с японским промышленным стандартом JIS B0601 (2001) (Ra представляет собой среднеарифметическую шероховатость, которая является средним арифметическим высоты Sa, определяемой в международном стандарте ISO 25178). Когда поверхность, имеющая большую шероховатость, покрывается тонкой пленкой краски, фактическая толщина пленки краски на вершинах пиков слоя сплава становится маленькой. В результате коррозия под пленкой краски будет начинаться с тех частей, которые имеют локально тонкую пленку краски. Когда материал имеет значение среднеарифметической шероховатости Ra, равное 2 мкм, Rt (максимальная высота профиля) в соответствии с японским промышленным стандартом JIS B0601 (2001) становится равной приблизительно 20 мкм для этого материала. Максимальная высота профиля Rt, составляющая приблизительно 20 мкм, указывает, что на поверхности материала могут появляться пики высотой приблизительно 10 мкм. Авторы настоящего изобретения нашли, что в том случае, когда толщина гальваноосажденной пленки составляет 14 мкм, локально существуют части толщиной приблизительно 4 мкм, и такие части могут в первую очередь подвергаться воздействию коррозии.

[0018] Следует отметить, что упомянутый выше Патентный документ 3 раскрывает в варианте осуществления только пример одиночной гальваноосажденной пленки толщиной приблизительно 20 мкм, и неизвестно, будет ли также устойчиво получен эффект, раскрытый в упомянутом выше Патентном документе 3, в области, в которой толщина гальваноосажденной пленки составляет меньше чем 15 мкм. В дополнение к этому, упомянутый выше Патентный документ 3 не раскрывает какой-либо информации о зависимости между коррозией и максимальной высотой профиля Rt, как описано выше.

[0019] Настоящее изобретение было достигнуто с учетом вышеописанных проблем, и направлено на то, чтобы предложить детали автомобиля, которые имеют превосходную устойчивость к коррозии после покрытия гальваноосажденной пленкой, которая является менее толстой чем когда-либо ранее, которая улучшает формуемость и производительность при горячем прессовании, и которая улучшает способность к химической конверсии после горячего прессования, а также направлено на то, чтобы предложить способ для производства деталей автомобиля.

РЕШЕНИЕ ПРОБЛЕМЫ

[0020] В результате исследований, проведенных для того, чтобы решить вышеописанные проблемы, Авторы настоящего изобретения нашли, что стальной лист приобретает достаточную устойчивость к коррозии после его покрытия краской, даже если толщина пленки гальваноосажденной краски составляет менее 15 мкм, когда стальной лист обрабатывается так, чтобы сформировать слой интерметаллического соединения Al-Fe на поверхности стального листа, и имеет слой поверхностного покрытия, включающий покрытие, содержащее ZnO, и покрытие, главным образом содержащее фосфат цинка на поверхности слоя интерметаллического соединения, и когда шероховатостью поверхности слоя поверхностного покрытия управляют так, чтобы она имела некоторое предопределенное пороговое значение или меньше. Авторы настоящего изобретения дополнительно нашли условия покрытия алюминием и нагревания для достижения такой шероховатости поверхности, и тем самым достигли настоящего изобретения. Суть настоящего изобретения, основывающаяся на вышеупомянутых находках, является следующей.

[0021] (1). Высокопрочная деталь автомобиля с коррозионно-стойким покрытием, содержащая:

формованный стальной лист, имеющий на своей поверхности слой интерметаллического соединения Al-Fe с толщиной не менее 10 мкм и не более 50 мкм, при этом слой интерметаллического соединения Al-Fe состоит из легированных слоев, при это легированный слой, расположенный ближе других к стальному листу включает, является диффузионным слоем и имеет толщину не более 10 мкм;

слой поверхностного покрытия, расположенный на поверхности слоя интерметаллического соединения Al-Fe, включающий в себя покрытие, содержащее ZnO, и покрытие из фосфата цинка, и имеющий шероховатость поверхности, составляющую не менее 3 мкм и не более 20 мкм, в качестве значения максимальной высоты профиля Rt в соответствии с японским промышленным стандартом JIS B0601 (2001); и

пленку гальваноосажденной краски, расположенную на поверхности упомянутого слоя поверхностного покрытия и имеющую толщину не менее 6 мкм и не более 15 мкм.

(2). Деталь автомобиля по п. (1), в которой максимальная высота профиля Rt составляет не менее 7 мкм и не более 14 мкм.

(3). Деталь автомобиля по п. (1), в которой покрытие, содержащее ZnO, имеет средний размер зерна в диаметре не менее 50 нм и не более 1000 нм.

(4). Деталь автомобиля по п. (1), в которой содержание ZnO в поверхностном покрытии составляет не менее 0,3 г/м2 и не более 3 г/м2 в эквиваленте металлического цинка для одной поверхности формованного стального листа.

(5). Деталь автомобиля по п. (3), в которой содержание ZnO в поверхностном покрытии составляет не менее 0,3 г/м2 и не более 3 г/м2 в эквиваленте металлического цинка для одной поверхности формованного стального листа.

(6). Деталь автомобиля по п. (1), в которой содержание ZnO в поверхностном покрытии составляет не менее 0,5 г/м2 и не более 1,5 г/м2 в эквиваленте металлического цинка для одной поверхности формованного стального листа.

(7). Деталь автомобиля по п. (1), в которой слой интерметаллического соединения Al-Fe, сформированный на поверхности стального листа, представляет собой алюминиевое покрытие.

(8). Деталь автомобиля по п. (7), в которой слой алюминиевого покрытия в виде интерметаллического соединения Al-Fe имеет средний диаметр первичного кристалла не менее 4 мкм и не более 40 мкм.

(9). Деталь автомобиля по п. (7), которой слой алюминиевого покрытия в виде интерметаллического соединения Al-Fe имеет средний диаметр первичного кристалла не менее 4 мкм и не более 30 мкм.

(10). Деталь автомобиля по п. (7), в которой плотность слоя алюминиевого покрытия составляет не менее 30 г/м2 и не более 110 г/м2 для одной поверхности формованного стального листа.

(11). Деталь автомобиля по п. (8), в которой плотность слоя алюминиевого покрытия составляет не менее 30 г/м2 и не более 110 г/м2 для одной поверхности формованного стального листа.

(12). Деталь автомобиля по п.(7), в которой плотность слоя алюминиевого покрытия составляет не менее 30 г/м2 и не более 60 г/м2 для одной поверхности формованного стального листа.

(13). Деталь автомобиля по п.(7), в которой плотность слоя алюминиевого покрытия составляет не менее 60 г/м2 и не более 110 г/м2 для одной поверхности формованного стального листа.

(14). Способ изготовления высокопрочной детали автомобиля с коррозионно-стойким покрытием, включающий:

нанесение алюминиевого покрытия на стальной лист,

нанесение слоя поверхностного покрытия, содержащего ZnO, на поверхности покрытого алюминием стального листа, при этом содержание ZnO в упомянутом слое поверхностного покрытия составляет не менее 0,3 г/м2 и не более 3 г/м2 в эквиваленте металлического цинка для одной поверхности покрытого слоем алюминиевого покрытия стального листа,

проведение горячего прессования упомянутого стального листа,

при этом нагрев перед горячим прессованием проводят со скоростью увеличения температуры не менее 12°C/с с максимально достигаемой температурой стального листа не менее 870°C и не более 1100°C, а

после горячего прессования осуществляют нанесение пленки из гальваноосажденной краски с толщиной не менее 6 мкм и не более 15 мкм.

(15). Способ по п. (14), в котором плотность слоя алюминиевого покрытия составляет не менее 50 г/м2 и не более 80 г/м2 для одной поверхности прессованного стального листа.

(16). Способ по п. (14), в котором содержание ZnO в упомянутом слое поверхностного покрытия составляет не менее 0,5 г/м2 и не более 1,5 г/м2 в эквиваленте металлического цинка для одной поверхности покрытого слоем алюминиевого покрытия стального листа.

(17). Способ по п. (14), при котором в слое алюминиевого покрытия средний диаметр первичного кристалла составляет не менее 4 мкм и не более 30 мкм.

(18). Способ производства высокопрочной детали автомобиля с коррозионно-стойким покрытием, включающий

нанесение слоя алюминиевого покрытия на стальной лист,

нанесение слоя поверхностного покрытия, содержащего ZnO, на поверхность покрытого слоем алюминиевого покрытия стального листа, при этом содержание ZnO в упомянутом слое поверхностного покрытия составляет не менее 0,3 г/м2 и не более 3 г/м2 в эквиваленте металлического цинка для одной поверхности покрытого слоем алюминиевого покрытия стального листа,

проведение горячего прессования упомянутого стального листа,

при этом нагрев перед горячим прессованием проводят со скоростью увеличения температуры не менее 12°C/с с максимально достигаемой температурой стального листа не менее 850°C и не более 950°C, а

после горячего прессования осуществляют нанесение пленки из гальваноосажденной краски с толщиной не менее 6 мкм и не более 15 мкм.

(19). Способ по п. (18), в котором плотность слоя алюминиевого покрытия составляет не менее 35 г/м2 и не более 55 г/м2 для одной поверхности прессованного стального листа.

(20). Способ по п. (18), при котором содержание ZnO в упомянутом слое поверхностного покрытия составляет не менее 0,5 г/м2 и не более 1,5 г/м2 в эквиваленте металлического цинка для одной поверхности покрытого слоем алюминиевого покрытия стального листа.

(21). Способ по п. (18), при котором в слое алюминиевого покрытия средний диаметр первичного кристалла составляет не менее 4 мкм и не более 30 мкм.

(22). Способ производства высокопрочной детали автомобиля с коррозионно-стойким покрытием, включающий

нанесение слоя алюминиевого покрытия на стальной лист,

нанесение слоя поверхностного покрытия, содержащего ZnO, на поверхность покрытого слоем алюминиевого покрытия стального листа, при этом содержание ZnO в упомянутом слое поверхностного покрытия составляет не менее 0,3 г/м2 и не более 3 г/м2 в эквиваленте металлического цинка для одной поверхности покрытого слоем алюминиевого покрытия стального листа,

проведение горячего прессования упомянутого стального листа,

при этом нагрев перед горячим прессованием проводят со скоростью увеличения температуры не менее 12°C/с с максимально достигаемой температурой стального листа не менее 920°C и не более 950°C, а

после горячего прессования осуществляют нанесение пленки из гальваноосажденной краски с толщиной не менее 6 мкм и не более 15 мкм.

(23). Способ по п. (22), в котором плотность слоя алюминиевого покрытия составляет не менее 60 г/м2 и не более 90 г/м2 для одной поверхности прессованного стального листа.

(24). Способ по п. (22), в котором содержание ZnO в упомянутом слое поверхностного покрытия составляет не менее 0,5 г/м2 и не более 1,5 г/м2 в эквиваленте металлического цинка для одной поверхности покрытого слоем алюминиевого покрытия стального листа.

(25). Способ по п. (22), при котором в слое алюминиевого покрытия средний диаметр первичного кристалла составляет не менее 4 мкм и не более 30 мкм.

Способ может дополнительно включать в себя химическую конверсионную обработку покрытого алюминием стального листа путем использования химической конверсионной жидкости, содержащей фосфаты, перед горячим прессованием.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0022] Как было описано выше, настоящее изобретение может обеспечить детали автомобиля, которые имеют превосходную устойчивость к коррозии после покрытия пленкой гальваноосажденной краски, имеющей меньшую толщину, чем когда-либо ранее, что улучшает формуемость, производительность горячего прессования и способность к химической конверсии после горячего прессования, а также может обеспечить способ производства таких деталей автомобиля.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

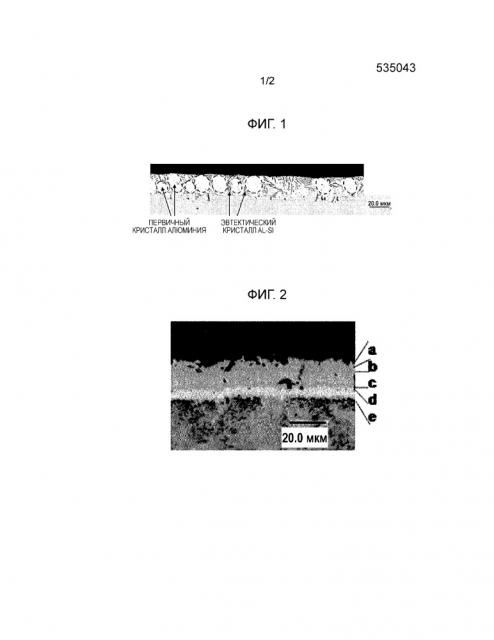

[0023] [Фиг. 1] Фиг. 1 представляет собой фотографию поперечного сечения, показывающую структуру поперечного сечения типичного слоя алюминиевого покрытия.

[Фиг. 2] Фиг. 2 представляет собой фотографию поперечного сечения, показывающую типичный слой сплава Al-Fe и диффузионный слой.

[Фиг. 3] Фиг. 3 представляет собой вид в перспективе, иллюстрирующий форму профиля, произведенного в Примере 1.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0024] Далее, ссылаясь на приложенные чертежи, будут подробно описаны предпочтительные варианты осуществления настоящего изобретения. Следует отметить, что в данном описании и приложенных чертежах структурные элементы, которые имеют по существу одну и ту же функцию и структуру, обозначаются одними и теми же ссылочными обозначениями, а их повторное объяснение опускается.

[0025] <Покрытый стальной лист>

Далее будет описан покрытый стальной лист в соответствии с одним вариантом осуществления настоящего изобретения.

Покрытый стальной лист в соответствии с этим вариантом осуществления имеет слоистую структуру, включающую по меньшей мере два слоя на одной поверхности или на каждой из обеих поверхностей стального листа. Другими словами, слой алюминиевого покрытия, содержащий по меньшей мере Al, формируется на одной поверхности или на каждой из обеих поверхностей стального листа, и слой поверхностного покрытия, содержащий по меньшей мере ZnO, дополнительно накладывается на слой алюминиевого покрытия.

[0026] <Стальной лист>

В качестве стального листа желательно использовать стальной лист, имеющий, например, высокую механическую прочность (что означает свойства, относящиеся к механической деформации и разрушению, включая, например, предел прочности, предел текучести, удлинение, сужение площади, твердость, прочность на удар, предел усталости, предел ползучести и т.д.). Пример состава стального листа, который достигает высокой механической прочности и может использоваться в одном варианте осуществления настоящего изобретения, описывается следующим образом.

[0027] Например, стальной лист содержит C: 0,1 мас.% или больше и 0,4 мас.% или меньше, Si: 0,01 мас.% или больше и 0,6 мас.% или меньше, Mn: 0,5 мас.% или больше и 3 мас.% или меньше, Ti: 0,01 мас.% или больше и 0,1 мас.% или меньше, B: 0,0001 мас.% или больше и 0,1 мас.% или меньше, а также остаток, состоящий из Fe и примесей.

[0028] Далее будет объяснен каждый компонент, добавляемый в сталь. Следует отметить, что % представляет собой «массовый %», если явно не указано иное.

[0029] [C: 0,1 мас.% или больше и 0,4 мас.% или меньше]

Углерод добавляется для того, чтобы обеспечить целевую механическую прочность. Содержание C меньше чем 0,1 мас.% не обеспечивает достаточного улучшения механической прочности и делает добавление C менее эффективным. С другой стороны, содержание C свыше 0,4 мас.% увеличивает прочность стального листа, но с более высокой вероятностью должно вызывать образование трещин при плавлении. Соответственно, предпочтительно добавлять углерод в количестве 0,1 мас.% или больше и 0,4 мас.% или меньше. Более предпочтительно содержание C составляет 0,15 мас.% или больше и 0,35 мас.% или меньше.

[0030] [Si: 0,1 мас.% или больше и 0,6 мас.% или меньше]

Кремний является одним из элементов для улучшения механической прочности и добавляется для того, чтобы гарантировать целевую механическую прочность, аналогично углероду. Если содержание кремния составляет менее 0,01 мас.%, трудно продемонстрировать эффект упрочнения и достаточная механическая прочность не получается. С другой стороны, Si является элементом, который легко окисляется. Таким образом, содержание Si, превышающее 0,6 мас.%, понижает смачиваемость во время покрытия алюминием путем погружения в расплав, что с большой вероятностью будет вызывать образование непокрытых металлом частей. Соответственно, предпочтительно добавлять кремний в количестве 0,01 мас.% или больше и 0,6 мас.% или меньше. Более предпочтительно содержание Si составляет 0,01 мас.% или больше и 0,45 мас.% или меньше.

[0031] [Mn: 0,5 мас.% или больше и 3 мас.% или меньше]

Марганец является одним из элементов для упрочнения стали, а также одним из элементов для того, чтобы увеличить способность к закаливанию. Марганец также является эффективным для предотвращения красноломкости, вызываемой серой, которая является одной из примесей. Cодержание Mn меньше чем 0,5 мас.% не обеспечивает такого эффекта, который проявляется, когда содержание Mn составляет 0,5 мас.% или больше. С другой стороны, содержание Mn свыше 3 мас.% может уменьшить прочность благодаря тому, что остаточная γ-фаза становится чрезмерной. Соответственно, предпочтительно добавлять марганец в количестве 0,5 мас.% или больше и 3 мас.% или меньше. Более предпочтительно содержание Mn составляет 0,8 мас.% или больше и 3 мас.% или меньше.

[0032] [Ti: 0,01 мас.% или больше и 0,1 мас.% или меньше]

Ti является одним из элементов для улучшения прочности, а также элементом для улучшения теплостойкости слоя алюминиевого покрытия. Содержание Ti меньше чем 0,01 мас.% не может обеспечить эффект улучшения прочности или эффект улучшения сопротивления окислению, в то время как эти эффекты достигаются при содержании Ti 0,01 мас.% или больше. С другой стороны, титан является также элементом, который может смягчить сталь путем формирования, например, карбидов и нитридов при чрезмерном добавлении. В частности, если содержание Ti превышает 0,1 мас.%, навряд ли можно будет получить целевую механическую прочность. Соответственно, предпочтительно добавлять титан в количестве 0,01 мас.% или больше и 0,1 мас.% или меньше. Более предпочтительно содержание Ti составляет 0,01 мас.% или больше и 0,07 мас.% или меньше.

[0033] [B: 0,0001 мас.% или больше и 0,1 мас.% или меньше]

Бор является элементом для улучшения прочности, способствующим закалке. Содержание B меньше чем 0,0001 мас.% не обеспечивает в достаточной степени такого эффекта улучшения прочности. С другой стороны, содержание B свыше 0,1 мас.% может понизить предел усталости за счет формирования включений и увеличения хрупкости стального листа. Соответственно, предпочтительно добавлять бор в количестве 0,0001 мас.% или больше и 0,1 мас.% или меньше. Более предпочтительно содержание B составляет 0,0001 мас.% или больше и 0,01 мас.% или меньше.

[0034] [Дополнительный элемент]

В качестве дополнительных элементов, отличающихся от вышеописанных элементов, стальной лист во многих случаях содержит Cr: 0,01 мас.% или больше и 0,5 мас.% или меньше, Al: 0,01 мас.% или больше и 0,1 мас.% или меньше, N: 0,001 мас.% или больше и 0,02 мас.% или меньше, P: 0,001 мас.% или больше и 0,05 мас.% или меньше, S: приблизительно 0,001 мас.% или больше и 0,05 мас.% или меньше. Cr оказывает влияние на способность к закалке, как и Mn, а Al применяется в качестве раскислителя. Само собой разумеется, что не все дополнительные элементы должны добавляться в стальной лист.

[0035] [Примеси]

Стальной лист может иметь случайные примеси, которые неизбежно включаются в других производственных процессах. Такие примеси могут включать, например, Ni, Cu, Mo, O и др.

[0036] Стальной лист, сформированный из таких компонентов, закаляется после нагрева, например, способом горячего прессования, так что стальной лист может иметь механическую прочность, составляющую приблизительно 1500 МПа или больше. Хотя стальной лист имеет такую высокую механическую прочность, он может легко формоваться, когда используется способ горячего прессования, потому что стальной лист размягчен нагревом и подвергается горячему прессованию в размягченном состоянии. Кроме того, высокая механическая прочность может быть достигнута для такого стального листа, и стальной лист может сохранить или улучшить механическую прочность, даже если толщина стального листа уменьшается с целью понижения веса.

[0037] <Слой алюминиевого покрытия>

Слой алюминиевого покрытия формируется на одной поверхности или на обеих поверхностях стального листа, как описано выше. Слой алюминиевого покрытия может быть сформирован на поверхности стального листа путем использования, например, способа металлизации погружением в расплав. Способ формирования слоя алюминиевого покрытия в соответствии с настоящим изобретением, однако, не ограничивается таким примером.

[0038] Слой алюминиевого покрытия содержит Al в качестве компонента металлизации, а также во многих случаях содержит Si. Содержание Si в составе металлического покрытия может управлять слоем сплава Al-Fe, который образуется, когда металлическое покрытие формируется путем погружения в расплав. Если содержание Si составляет меньше чем 3 мас.%, слой сплава Al-Fe становится толстым во время металлизации алюминием, что может усиливать развитие трещин во время обработки, и может отрицательно воздействовать на устойчивость к коррозии. С другой стороны, содержание Si свыше 15 мас.% может ухудшать обрабатываемость и устойчивость к коррозии слоя металлизации. Соответственно, предпочтительно добавлять кремний в количестве 3 мас.% или больше и 15 мас.% или меньше.

[0039] Элементы, присутствующие в ванне для электролитического нанесения алюминиевого покрытия, отличающиеся от Si, включают в себя Fe в количество от 2 мас.% до 4 мас.%, которое поступают из оборудования или стальных полос в ванне для нанесения электролитического покрытия. В дополнение к Si и Fe в ванну для электролитического нанесения алюминиевого покрытия могут быть включены такие элементы, как Mg, Ca, Sr, Li и т.д., в количестве приблизительно от 0,01 мас.% до 1 мас.%.

[0040] Слой алюминиевого покрытия, сформированный из таких компонентов, может предотвратить коррозию стального листа. Слой алюминиевого покрытия может также препятствовать образованию окалины (оксидов железа) на стальном листе, которая образуется за счет окисления поверхностей стального листа, которые нагреваются до высокой температуры при формовании стального листа способом горячего прессования. Соответственно, формирование такого слоя алюминиевого покрытия может устранить необходимость в таких процессах, как удаление окалины, очистка поверхности и обработка поверхности, и таким образом может улучшить производительность. Слой алюминиевого покрытия имеет точку кипения выше, чем у покрытия, сформированного материалами на основе органики или материалами на основе металла (например, на основе цинка). Это позволяет стальному листу формоваться при высокой температуре с использованием способа горячего прессования, что дополнительно приводит к улучшению формуемости во время горячего прессования и облегчает формование.

[0041] Следует отметить, что средний диаметр первичного кристалла в слое алюминиевого покрытия составляет 4 мкм или больше и 40 мкм или меньше. В этой связи средний диаметр первичного кристалла в слое алюминиевого покрытия может быть измерен путем наблюдения отполированного поперечного сечения с использованием оптического микроскопа. В алюминиевом покрытии первичные кристаллы часто являются алюминием, и эвтектические кристаллы Al-Si (кристаллы эвтектики Al-Si) отвердевают на конечной стадии затвердевания. Следовательно, эвтектические кристаллические части, состоящие из эвтектических кристаллов Al-Si, идентифицируются первыми, а затем структуры, присутствующие между смежными эвтектическими кристаллическими частями, могут быть определены как первичная кристаллическая часть, состоящая из первичных кристаллов алюминия. Когда средний диаметр первичного кристалла в слое алюминиевого покрытия находится в таком диапазоне, желаемая шероховатость поверхности достигается в слое поверхностного покрытия, что будет описан позже.

[0042] Фиг. 1 показывает структуру поперечного сечения типичного слоя алюминиевого покрытия. Путем наблюдения структуры поперечного сечения может быть определена локализация первичных кристаллических частей. На Фиг. 1 области, окруженные пунктирными линиями, являются первичными кристаллическими частями, состоящими из первичных кристаллов алюминия, а области, присутствующие между смежными первичными кристаллическими частями, являются частями эвтектических кристаллов. Здесь путем преобразования представляющего первичную кристаллическую часть эллипса в окружность, имеющую площадь, эквивалентную эллипсу, должен быть получен диаметр первичной кристаллической части (диаметр окружности). При вычислении среднего из диаметров первичных кристаллических частей, полученных как описано выше, должны быть усреднены 10 диаметров первичных кристаллических частей в произвольных двух полях зрения, в которых 5 диаметров измеряются на одно поле зрения.

[0043] Средний диаметр первичного кристалла зависит от ситуации, в которой образуется сплав (другими словами, эвтектическая кристаллическая часть), а также зависит от скорости охлаждения после покрытия металлом. В действительности трудно получить диаметр меньше чем 4 мкм. Следовательно, нижний предел среднего диаметра первичного кристалла устанавливается равным 4 мкм или больше. С другой стороны, когда средний диаметр первичного кристалла является слишком большим, что означает, что структура металлического покрытия является частично неоднородной, частично неоднородная структура металлического покрытия имеет тенденцию вызывать увеличение неровностей поверхности после нагревания. Следовательно, верхний предел среднего диаметра первичного кристалла устанавливается равным 40 мкм. Средний диаметр первичного кристалла более предпочтительно составляет 4 мкм или больше и 30 мкм или меньше.

[0044] Плотность слоя алюминиевого покрытия может составлять (1) 30 г/м2 или больше и 110 г/м2 или меньше на одну поверхность, (2) 30 г/м2 или больше и меньше чем 60 г/м2 на одну поверхность, или (3) 60 г/м2 или больше и 110 г/м2 или меньше на одну поверхность. В способе горячего прессования в соответствии с данным вариантом осуществления настоящ