Зеркало и способ его изготовления

Иллюстрации

Показать всеЗеркало может быть использовано в лазерной технике, оптоэлектронике, информационной и силовой оптике, в системах оптической локации и поиска. Зеркало включает подложку из композиционного материала, содержащего алмаз, карбид кремния и кремний, кремнийсодержащий разделительный слой и отражающий слой. Подложка выполнена из отдельных элементов, сопряженных друг с другом керамической связкой, содержащей алмаз, карбид кремния и кремний в соотношении: алмаз - 30-50% об., карбид кремния - 20-60% об., кремний - 3-40% об., а разделительный слой выполнен из кремния. Способ включает получение подложки из алмазсодержащего композиционного материала, формирование на его поверхности разделительного слоя, его оптическую обработку и нанесение отражающего слоя. Получение подложки осуществляют сборкой из отдельных элементов, предварительно изготовленных формованием алмазного порошка с временным связующим и пропиткой жидким кремнием, и последующим сопряжением собранных элементов формированием между ними связки, содержащей алмаз, карбид кремния и кремний, путем заполнения стыков между элементами суспензией алмазного порошка в растворе временного связующего и пропитки заполненных суспензией стыков жидким кремнием. Технический результат - упрощение технологии его изготовления. 2 н. и 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области оптического машиностроения, а более конкретно к области изготовления оптических зеркал, и может быть использовано в области лазерной техники, оптоэлектроники, информационной и силовой оптики, в системах оптической локации и поиска.

Для получения высококачественных изображений в широком диапазоне рабочих температур и термических воздействий зеркало должно обладать высокой удельной жесткостью, теплопроводностью, низким температурным коэффициентом линейного расширения (ТКЛР) и высокой степенью отражения в требуемом интервале длин волн. Поэтому конструкция эффективных зеркал предусматривает формирование тонкого отражающего слоя с требуемой степенью отражения в заданном спектральном диапазоне на поверхности подложки, изготовленной из материала с высокой удельной жесткостью, высокой теплопроводностью и низким ТКЛР. Для сопряжения отражающего слоя с подложкой между ними формируют разделительный слой.

Наиболее близким к предлагаемому техническому решению, по мнению авторов, является зеркало, описанное в патенте РФ №2403595 (кл. G02B 5/08). Известное зеркало включает подложку, выполненную из композиционного материала, разделительный слой и отражающий слой. Композиционный материал, из которого изготовлена подложка, имеет состав: алмаз - 50-75% об., карбид кремния - 20-45% об., кремний - 3-20% об., разделительный слой содержит карбид кремния - 10-35% об. и кремний - 65-90% об., а карбид кремния в разделительном слое образован за счет взаимодействия углеродных волокон с кремнием. Способ получения такого зеркала включает в себя получение подложки из композиционного материала, формирование на его поверхности разделительного слоя, последующую обработку разделительного слоя до оптического качества и нанесение отражающего слоя (оптического покрытия), при этом в качестве материала подложки используют композиционный материал состава: алмаз - 50-75% об., карбид кремния - 20-45% об., кремний - 3-20% об., а разделительный слой формируют путем пропитки жидким кремнием пористой углеволокнистой заготовки, помещенной на поверхность подложки.

Недостатком известного технического решения является сложность его применения для изготовления зеркал, имеющих структуру облегчения (т.е. сформированных в подложке полостей, обеспечивающих существенное уменьшение веса зеркала без значительного снижения его жесткости при изгибе), а также зеркал большого размера. Это связано с высокой твердостью алмазсодержащего композита. Кроме того, изготовление разделительного слоя из двухфазного композиционного материала карбид кремния-кремний, сформированного путем пропитки жидким кремнием пористой углеволокнистой заготовки, помещенной на поверхность подложки, не обеспечивает высокую чистоту поверхности зеркала после оптической обработки из-за разной твердости фаз разделительного слоя, входящих в композиционный материал.

Задачей изобретения является конструкция зеркала, обеспечивающая упрощение технологии его изготовления, и способ изготовления такого зеркала.

Технический результат достигается тем, что предлагаемое зеркало включает подложку, выполненную из композиционного материала, содержащего алмаз, карбид кремния и кремний, разделительный слой и отражающий слой, при этом подложка выполнена из отдельных элементов, сопряженных друг с другом керамической связкой, содержащей алмаз, карбид кремния и кремний в соотношении: алмаз - 30-50% об., карбид кремния - 20-60% об., кремний - 3-40% об., а разделительный слой выполнен из кремния.

Содержание в связке алмаза менее 30% об. и карбида кремния менее 20% об. не обеспечивает прочного сопряжения отдельных элементов конструкции зеркала из-за отличия свойств такого композита от свойств материала отдельных элементов. В зоне сопряжения наблюдаются дефекты. Применение связки с содержанием алмаза более 50% об. и карбида кремния более 60% об. технологически затруднено.

Предпочтительно, чтобы элементы подложки были выполнены из композиционного материала, имеющего состав: алмаз - 50-75% об., карбид кремния - 20-45% об., кремний - 3-20% об. Такой состав материала обеспечивает ему модуль упругости более 650 ГПа и предпочтителен для создания высокожестких зеркал.

Предпочтительно, чтобы элементы подложки были выполнены из композиционного материала, имеющего состав: алмаз - 35-50% об., карбид кремния - 40-60% об., кремний - 3-20% об. Такой состав материала обеспечивает модуль упругости материала более 500 ГПа, но в сочетании с этим обладает большей технологичностью при изготовлении из него отдельных элементов зеркал.

Предлагаемый способ изготовления зеркала включает получение подложки из алмазсодержащего композиционного материала, формирование на его поверхности разделительного слоя, последующую оптическую обработку разделительного слоя и нанесение отражающего слоя, при этом получение подложки осуществляют сборкой из отдельных элементов, предварительно изготовленных формованием алмазного порошка с временным связующим и пропиткой жидким кремнием, и последующим сопряжением собранных элементов формированием между ними связки, содержащей алмаз, карбид кремния и кремний, путем заполнения стыков между элементами суспензией алмазного порошка в растворе временного связующего и пропитки заполненных суспензией стыков жидким кремнием.

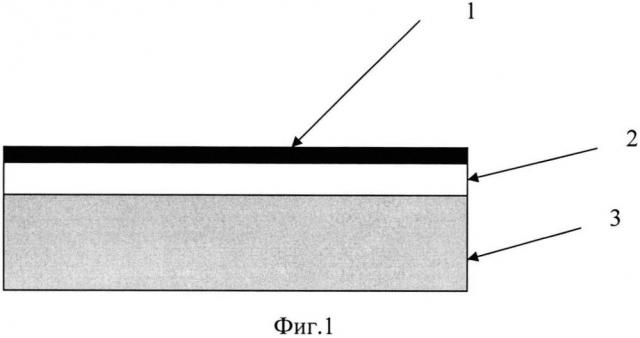

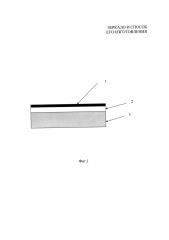

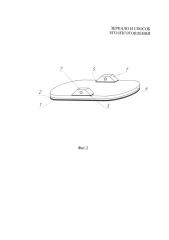

Техническое решение поясняется следующими чертежами:

Фиг. 1 - схема поперечного разреза зеркала.

Фиг. 2 - вид зеркала с элементами для крепления.

Фиг. 3 - вид зеркала с подложкой со структурой облегчения.

Обозначения на чертежах:

1 - отражающий слой,

2 - разделительный слой,

3 - подложка зеркала из композиционного материала алмаз - карбид кремния - кремний,

4 - отдельные элементы, сопряженные вместе,

4а - радиальные элементы,

4б - тангенциальные элементы,

4в - пластина оптической поверхности,

5 - места стыков отдельных элементов, в которых сформирована связка,

6 - пластина подложки зеркала,

7 - элементы для крепления зеркала.

Сущность предлагаемого технического решения состоит в следующем.

Зеркало представляет собой трехслойную конструкцию (фиг. 1), включающую подложку (поз. 3), разделительный слой (поз. 2) и отражающий слой (поз. 1). Применяемый для изготовления подложки зеркала композиционный материал является трехфазным и состоит из алмаза, карбида кремния и кремния. Все фазы, составляющие материал, обладают высоким модулем упругости (1100 ГПа, 450 ГПа, 110 ГПа, соответственно), низкой плотностью (3,5 г/см3; 3,2 г/см3; 2,3 г/см3 соответственно), высокой теплопроводностью (более 1000 Вт/(м⋅К), 100 Вт/(м⋅К), 150 Вт/(м⋅К) соответственно). Их взаимное сочетание обеспечивает данному композиту исключительно высокие свойства. Модуль упругости материала (Е) - 500-700 ГПа, плотность (ρ) - 3,3-3,4 г/см3, удельная жесткость E/ρg=(18-23)⋅106 м, где g - ускорение свободного падения 9,8 м/с. Теплопроводность композиционного материала - (200-600) Вт/(м⋅К), ТКЛР - (2-2,5)⋅10-6 К-1.

В предлагаемом техническом решении подложка зеркала из композита алмаз - карбид кремния - кремний выполнена из отдельных элементов. На фиг. 2 представлено зеркало, подложка которого имеет элементы для закрепления в оптическом тракте прибора (например, для соединения с крепежными фланцами методом механического закрепления, пайки, склейки и др.). Подложка зеркала состоит из трех элементов: плоской пластины и двух одинаковых трапециевидных элементов, которые сопряжены с пластиной керамической связкой, содержащей алмаз, карбид кремния и кремний. Изготовление такой подложки из отдельных элементов с последующим их сопряжением упрощает процесс изготовления и повышает коэффициент использования материала в сравнении с процессом изготовления из единичной пластины методом фрезерования.

Для уменьшения массы зеркала с обеспечением его жесткости, большинство известных конструкций зеркал имеет зону облегчения, как это показано на фиг. 3. Зона облегчения формируется со стороны, противоположенной оптической поверхности зеркала. Формирование зоны облегчения в большинстве известных технических решений осуществляют механической обработкой (фрезерованием) заготовки подложки зеркала. Однако высокая твердость композиционных материалов алмаз - карбид кремния - кремний (55 ГПа) делает невозможным его механическую обработку. Поэтому в предлагаемом техническом решении подложка зеркала выполнена из отдельных элементов, скрепленных вместе. Например, для конструкции, представленной на фиг. 3, можно выделить радиальные элементы (поз. 4а), тангенциальные элементы (поз. 4б) и пластину оптической поверхности (поз. 4в).

В предложенных зеркалах, в том числе представленных на фиг. 2 и 3, элементы изготавливаются из композиционного материала алмаз - карбид кремния - кремний. Для этого шихту, состоящую из алмазного порошка и временного связующего, формуют, например, прессованием в металлических формах для придания заготовкам элементов требуемой формы и размеров. После отверждения заготовки с временным связующим ее помещают в высокотемпературную вакуумную печь и пропитывают жидким кремнием при температуре 1450-1600°C. Полученные элементы собирают на стапеле, формируя из них конструкцию зеркала. Стыки элементов (поз. 5) заполняют суспензией из алмазного порошка и временного связующего. После высыхания суспензии стыки пропитывают жидким кремнием. В ходе пропитки стыков в них формируется композиционный материал алмаз - карбид кремния - кремний, аналогичный материалу, из которого изготовлены элементы зеркала. Тем самым вся конструкция подложки зеркала сформирована из композита алмаз - карбид кремния - кремний.

На оптической поверхности подложки зеркала сформирован разделительный слой, состоящий из кремния. Разделительный слой из кремния формируют, например, расплавлением кристаллического кремния на оптической поверхности подложки при температуре 1450°C и последующей его кристаллизацией при охлаждении подложки. Формирующий разделительный слой кремний имеет высокую адгезию к поверхности подложки. Это связано с тем, что в структуру композиционного материала подложки также входит кремний, который обеспечивает прочное закрепление разделительного слоя на подложке за счет взаимного проникновения кремния между разделительным слоем и подложкой. Кремний, формирующий разделительный слой, имеет низкий ТКЛР, который практически равен ТКЛР подложки. Это обеспечивает малый уровень термических напряжений между подложкой и разделительным слоем при изменении температуры в процессе эксплуатации зеркала. Кремний - однофазный материал, который может быть обработан методами оптической обработки до высокого класса чистоты, что необходимо при создании точных зеркал.

Отражающий слой, например алюминий толщиной 0,2 мкм, нанесен на поверхность полированного до зеркального состояния разделительного слоя. Отражающий слой наносят, например, широко применяемым в оптическом приборостроении методом вакуумного напыления.

Использование предлагаемого технического решения позволяет существенно упростить технологию изготовления зеркал, в том числе с зоной облегчения. Сборка из отдельных, заранее аттестованных на отсутствие дефектов, элементов позволяет не только гарантировать качество изготавливаемых подложек, но и существенно повысить коэффициент использования материала, который из-за содержания в нем алмаза не является дешевым.

Сущность предлагаемого решения поясняется примером.

Зеркало диаметром 100 мм представляет собой плоскую пластину диаметром 100 мм и толщиной 4 мм, с одной стороны которой имеется зона облегчения из пластин толщиной 2 мм и высотой 15 мм. Пластины в зоне облегчения ориентированы следующим образом: 6 пластин длиной 50 мм (радиальные элементы) ориентированы по радиусу зеркала с углом 60° между ними, 6 пластин формируют внешнее кольцо зоны облегчения, имеющее диаметр 100 мм (тангенциальные элементы), 6 пластин формируют внутреннее кольцо зоны облегчения диаметром 50 мм (тангенциальные элементы). На поверхность подложки зеркала, противоположной зоне облегчения, нанесен разделительный слой из кремния толщиной 0,5 мм, который обработан до оптического качества по шероховатости и форме поверхности. На поверхности обработанного разделительного слоя сформирован отражательный слой из алюминия толщиной 0,2 мкм.

Для изготовления подложки зеркала из композита алмаз - карбид кремния - кремний приготавливают шихту из порошка синтетического алмаза с размером частиц 20-28 мкм с добавлением 10% масс. 25%-ного раствора фенол-формальдегидной смолы в спирте. Полученную шихту формуют в стальных формах при давлении 100 МПа для получения заготовок элементов пяти типов: пластины диаметром 100 мм и толщиной 4 мм; шести прямых пластин длиной 47 мм, толщиной 2 мм и высотой 15 мм; шести пластин, имеющих радиус 50 мм, толщиной 2 мм, высотой 15 мм и длиной по внешнему радиусу 51 мм; шесть пластин, имеющих радиус 25 мм, толщиной 2 мм, высотой 15 мм и длиной по внешнему радиусу 23 мм. Сформованные заготовки элементов термообрабатывают при температуре 160°C. Затем элементы помещают в вакуумную печь и пропитывают жидким кремнием при температуре 1500°C. Полученные элементы имеют состав: алмаз - 40% об., карбид кремния - 52% об., кремний - 8% об. Модуль упругости материала элементов 570 ГПа. Проведенный рентгеновский неразрушающий контроль не выявил внутренних дефектов в элементах.

Элементы устанавливают на сборочном стапеле, ориентируя их в соответствии с конструкцией подложки зеркала. Стыки между элементами, в том числе зону примыкания элементов зоны облегчения и пластины, обеспечивающей оптическую поверхность, заполняют 80%-ной суспензией порошка алмаза с размером частиц 20-28 мкм в 10%-ном растворе фенол-формальдегидной смолы. После заполнения всех стыков, собранную конструкцию помещают в вакуумную печь и пропитывают стыки жидким кремнием при температуре 1500°C. При этом в зоне стыков формируется композит алмаз - карбид кремния - кремний состава: алмаз - 35% об., карбид кремния - 50% об., кремний - 14% об. Тем самым получают подложку зеркала.

Затем на оптическую поверхность подложки зеркала (противоположную зоне облегчения) наносят разделительный слой кремния толщиной 1 мм путем расплавления кристаллического кремния на этой поверхности. Разделительный слой сошлифовывают до толщины 0,5 мм на станках оптической обработки, придавая ему при этом необходимую точность формы и низкую шероховатость. После обработки методом вакуумного напыления наносят отражающий слой из алюминия толщиной 0,2 мкм.

Как видно из представленного примера, коэффициент использования исходного сырья - порошка алмаза - близок к 100%.

Таким образом, сочетание в предлагаемом техническом решении применения композиционного материала, который обладает комплексом высоких механических и теплофизических свойств, хорошей адгезией к разделительному слою, дальнейшая оптическая обработка которого высокотехнологична, а также применения конструктивного и технологического приема изготовления подложки из отдельных элементов (с обеспечением коэффициента использования материала практически равным 100%), обеспечивает заметные преимущества предлагаемого зеркала по сравнению с известными техническими решениями.

1. Зеркало, включающее подложку, выполненную из композиционного материала, содержащего алмаз, карбид кремния и кремний, кремнийсодержащий разделительный слой и отражающий слой, отличающееся тем, что подложка выполнена из отдельных элементов, сопряженных друг с другом керамической связкой, содержащей алмаз, карбид кремния и кремний в соотношении: алмаз - 30-50% об., карбид кремния - 20-60% об., кремний - 3-40% об., а разделительный слой выполнен из кремния.

2. Зеркало по п. 1, отличающееся тем, что элементы подложки выполнены из композиционного материала, имеющего состав: алмаз - 50-75% об., карбид кремния - 20-45% об., кремний - 3-20% об.

3. Зеркало по п. 1, отличающееся тем, что элементы подложки выполнены из композиционного материала, имеющего состав: алмаз - 35-50% об., карбид кремния - 40-60% об., кремний - 3-20% об.

4. Способ изготовления зеркала по п. 1, включающий получение подложки из алмазсодержащего композиционного материала, формирование на его поверхности разделительного слоя, последующую оптическую обработку разделительного слоя и нанесение отражающего слоя, отличающийся тем, что получение подложки осуществляют сборкой из отдельных элементов, предварительно изготовленных формованием алмазного порошка с временным связующим и пропиткой жидким кремнием, и последующим сопряжением собранных элементов формированием между ними связки, содержащей алмаз, карбид кремния и кремний, путем заполнения стыков между элементами суспензией алмазного порошка в растворе временного связующего и пропитки заполненных суспензией стыков жидким кремнием.