Способ получения гальванопокрытий на магнетите

Иллюстрации

Показать всеИзобретение относится к области гальванотехники и может быть использовано для осаждения декоративных и технически функциональных покрытий на магнетит (Fe3O4). Способ включает восстановление поверхности магнетита до металла и нанесение металлопокрытия, при этом восстановление осуществляют катодной поляризацией магнетита в 1–3 М водном растворе NaOH или КОН при температуре раствора t = 90-98 °С, плотности тока iк = 100-300 А/м2 в течение τ = 10 - 30 мин. Вторым вариантом изобретения является способ, включающий восстановление поверхности магнетита до металла и нанесение металлопокрытия, причем восстановление осуществляют в атмосфере Н2+Н2Ог при общем давлении газовой смеси Робщ=1 атм, содержании водорода [Н2] ≥ 77 %, температуре t = 500 - 550 °С в течение τ = 60 - 90 мин. Технический результат: увеличение прочности соединения металлопокрытия с магнетитом, которая достигает 72,1 кг/м2. 2 н.п. ф-лы, 2 ил., 2табл.

Реферат

Изобретение относится к гальваностегии металлов на оксиды железа, в частности - на магнетит (Fe3O4). Может быть применено для осаждения декоративных и технически функциональных покрытий на оксидную основу.

Известен способ получения металлопокрытий на твердых телах (Пат. DE №3332029, опубл. 22.03.84 [1]), где прочность сцепления с основой достигается обработкой, включающей профилирование поверхности химическим травлением и нанесением металлического покрытия различными методами.

Известен способ получения металлического покрытия на полупроводниковой поверхности (Пат. US №4419390, опубл. 06.12.83 [2]) путем обработки поверхности восстановителями для придания ей нужных свойств и восстановления ионов металла покрытия.

Известен способ получения металлических покрытий на ферритах, керамике и ферритокерамике (Пат. RU №2212471, опубл. 20.09.03 [3].), где технический результат - повышение качества получаемых металлических покрытий (прочность соединения с основой), достигается многооперационной химической обработкой поверхности основы, включающей операцию сенсибилизации в усовершенствованном растворе.

Прототипом является способ получения прочно сцепленных гальванических покрытий на магнетите (Пат. RU №2280108, опубл. 20.07.06, бюл. №20 [4]), где перед нанесением покрытий осуществляют катодную поляризацию магнетита в растворе серной или фосфорной кислоты при потенциостатических условиях в интервале 0.3-0.5 В (н.в.э.), с последующей гальваностатической анодной обработкой при плотностях тока 30-320 А/м2.

Указанные в приведенных выше аналогах способы не обеспечивают достаточную прочность соединения металлопокрытия с магнетитом. Оксиды железа не смачиваются металлом. Поэтому прочность соединения металлопокрытия с магнетитом, согласно прототипу, не превышает 8,92 кг/см2.

Задачей изобретения являлось увеличение прочности соединения металлопокрытия с магнетитом, более достигнутой в прототипе.

Поставленная задача решается тем, что недостаточно прочное соединение «гальванопокрытие - магнетит» заменяется двумя прочными последовательными соединениями: «магнетит - железо» и «железо - гальванопокрытие». Известно [5, 6], что гальванопокрытия могут иметь высокую прочность сцепления с металлическим железом. Соединение оксида железа с восстановленным железом является когерентным [7], поэтому такой контакт обладает высокой прочностью.

Для получения нужной последовательности контактов перед нанесением гальванопокрытия, поверхность магнетита подвергают восстановительной обработке до образования на поверхности оксида локальных участков или сплошного слоя металлического железа.

Восстановление поверхности магнетита достигается одним из следующих методов:

- электрохимическим методом, катодная поляризация в щелочной водной среде (pH≥13÷14) [8. 9];

- химическим методом, контакт с восстановительной газовой атмосферой, на основе водорода [7, 10].

Катодная поляризация магнетита осуществляется в водном 1-3 М растворе щелочи NaOH (КОН) при E=<-0,94 В и плотности тока (i) 100÷300 А/м2 в течение 10-30 мин. В этих условиях на магнетите образуется слой железа с кажущейся толщиной 0,01-0,06 мкм. Концентрация раствора щелочи и режим электрохимической обработки (τ, i) влияют на форму восстановленного железа. При катодном восстановлении на оксидной поверхности образуется металлическое железо в двух формах - компактное, хорошо сцепленное с оксидом и железо в виде рыхлого слоя, легко удаляемого. Процесс необходимо вести при температуре 90÷100°C [9], что способствует уменьшению образования рыхлого железа.

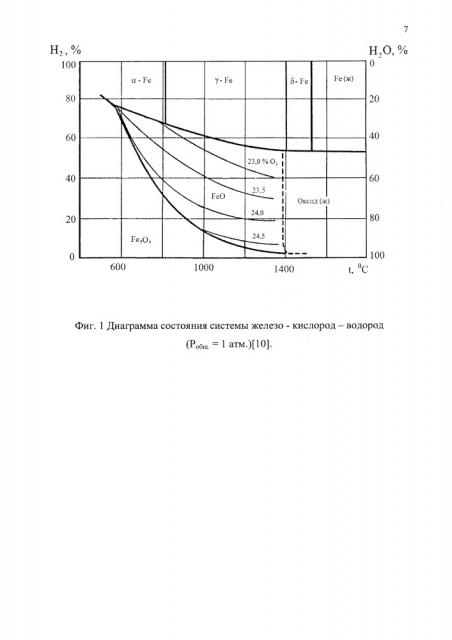

Химическое восстановление магнетита осуществляется в восстановительной атмосфере Н2+Н2Ог [7, 10]. Согласно фиг. 1 при t<565°C и содержании водорода в атмосфере ≥77% происходит восстановление магнетита в соответствии со схемой:

Fe3O4+4H2=3α-Fe+4H2O

Процесс протекает с диффузионным контролем и, из-за отсутствия промежуточной фазы FeO (вюстит), скорость образования Fe выше, чем при t>565°C [10, 11]. Производительность процесса восстановления магнетита до железа увеличивается с ростом температуры и содержания водорода в восстановительной атмосфере. При t=500-550°C и общем давлении газовой смеси Робщ=1атм время для получения оптимальной толщины восстановленного слоя составляет 60-90 мин.

Фиг. 2 демонстрирует наличие восстановленного железа на поверхности магнетита после его катодной поляризации в горячем растворе щелочи, а также после контакта магнетита с атмосферой Н2+Н2Ог.

В контрольных экспериментах использовали магнетит состава, близкого к стехиометрическому, выплавленный по известной технологии [12]. Образцы были выполнены в форме цилиндра, торцевые части которого служили для осуществления токоподвода и получения исследуемого соединения. При изготовлении электродов применялась разработанная ранее технология [13]. Электрохимическое восстановление поверхности магнетита осуществлялось катодной поляризацией рабочей поверхности электродов в водном горячем растворе щелочи. Химическое восстановление достигалось при температуре <565°C во время контакта магнетитовых образцов с газовой атмосферой (Робщ=1атм), содержащей 80% Н2. Гальванические покрытия меди и никеля толщиной 50 мкм наносили из стандартных электролитов [14-16]. Их составы приведены в таблице 1.

Меднение осуществлялось в два этапа. Сначала наносили подслой меди толщиной 5 мкм из цианидного электролита, а затем его наращивали из сернокислого электролита. Прочность соединения металлопокрытия с магнетитом оценивалась по методу Олларда [17] с помощью разрывной машины ZE-400. Результаты контрольных экспериментов в сравнении с прототипом представлены в таблице 2.

Из табл. 2 видно, что во всех случаях прочность соединения магнетита с гальваническими покрытиями, полученными предлагаемым способом, может превышать лучший результат прототипа до 8 раз. Таким образом, можно констатировать, что поставленная задача повышения прочности соединения магнетита с металлопокрытием успешно решена.

Источники информации

1. Ostwald R. Process for coating a solid - Pat. DE 3332029 (A1) - 22.03.1984.

2. Feldstein N. Method for rendering non-platable semiconductor substrates platable - Pat. US 4419390 (A). - 06.12.1983.

3. Симунова С.С., Лапенкова Н.И. Способ получения металлических покрытий на ферритах, керамике и ферритокерамике - Пат. RU №2212471, опубл. 20.09.2003.

4. Хоришко Б.А., Давыдов А.Д., Иванова О.В. и др. Способ получения прочно сцепленных гальванических покрытий на магнетите - Пат. RU №2280108, опубл. 20.07.06.

5. Кудрявцев Н.Т. Электролитические покрытия металлами. - М.: Химия, 1979. - 351 с.

6 Григорьева Л.Г., Минина К.Н., Нефёдов П.В. Способ получения прочно сцепленных покрытий на основе никеля на металлических деталях. - Пат. RU 2389829, опубл. 09.08.10.

7. Есин О.А., Гельд П.В. Физическая химия пирометаллургических процессов. - М.: Металлургия. 1966. - Ч. 1. - 703 с.

8. Сухотин A.M. Физическая химия пассивирующих пленок на железе. - Л.: Химия, 1989. - 320 с.

9. Беккерт М. Справочник по металлографическому травлению. - М.: Металлургия, 1979. - 335 с.

10. Хауффе К. Реакции в твердых телах и на их поверхностях. / пер. с нем. А.Б. Шехтора - М.: Издательство иностранной литературы. 1962. - Ч. 2. - 276 с.

11. Woods S.Е. The reduction of oxides of iron as a diffusion controlled reaction - Disc. Farad. Soc., 1948 - V 4 - p. 184-193 p.

12. Хоришко Б.А., Марценко К.Н., Давыдов А.Д. и др. Способ получения литого магнетита. - Пат. RU №2280712, опубл. 27.07.06.

13. Хоришко Б.А., Давыдов А.Д., Хоришко С.А. и др. Электрод и форма для его изготовления - Пат. RU №62607, опубл. 27.04.07.

14. Гамбург Ю.Д. Гальванические покрытия. Справочник по применению - М.: Техносфера, 2006. - 216 с.

15. Мельников П.С. Справочник по гальванопокрытиям в машиностроении - М.: Машиностроение, 1991. - 384 с.

16. Справочник по электрохимии / Под редакцией Сухотина A.M. - Л.: Химия, 1981. - 488 с.

17. Справочное руководство по гальванотехнике. Ч. 3 / Перевод с немецкого Сциборовской Н.Б., под редакцией Лайнера В.И. - М.: Металлургия, 1972, 424 с.

18. Физико-химические свойства оксидов. Справочник / Под ред. Г.В. Самсонова. – М.: Металлургия, - 1978 – 472 с.

19. Ямпольский А.М. и др. Краткий справочник гальванотехника.- Л.: Машгиз, - 1962 – 244 с.

1. Способ получения гальванического металлопокрытия на поверхности магнетита, включающий восстановление поверхности магнетита до металла и нанесение металлопокрытия, отличающийся тем, что восстановление поверхности магнетита до металла осуществляют катодной поляризацией магнетита в 1–3 М водном растворе NaOH или КОН при температуре раствора t = 90-98 °С, плотности тока iк = 100-300 А/м2 в течение τ = 10 - 30 мин.

2. Способ получения гальванического металлопокрытия на поверхности магнетита, включающий восстановление поверхности магнетита до металла и нанесение металлопокрытия, отличающийся тем, что восстановление поверхности магнетита до металла осуществляют в атмосфере Н2+Н2Ог при общем давлении газовой смеси Робщ=1 атм, содержании водорода [Н2] ≥ 77%, температуре t = 500 - 550 °С в течение τ = 60 - 90 мин.