Жаропрочная сталь мартенситного класса

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к жаропрочным хромистым сталям мартенситного класса, применяемым для изготовления лопаток турбин энергетических установок с рабочей температурой пара до 650°C. Сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,08–0,12; кремний не более 0,1; марганец менее 0,05; хром от 10,5 до 12,0; никель не более 0,1; вольфрам 1,5-2,5; молибден 0,4-1; кобальт 3-3,5; ванадий 0,18-0,25; ниобий не более 0,07; азот не более 0,003; бор 0,008-0,013; медь 0,6-0,8; сера не более 0,01; фосфор не более 0,01; алюминий не более 0,01; титан до менее 0,01; железо – остальное. Отношение содержания хрома к содержанию меди составляет 13,1-20,0, суммарное содержание никеля и марганца составляет не более 0,15 мас.% при отношении никель:марганец, составляющем 2:1. Повышаются показатели длительной прочности. 3 табл.

Реферат

Изобретение относится к области металлургии, в частности к жаропрочным хромистым сталям мартенситного класса, применяемым в энергетической промышленности для изготовления оборудования тепловых турбин. Предлагаемая сталь может применяться для изготовления лопаток паровых турбин энергетических установок с рабочими температурами до 650°C.

На сегодняшний день в России в качестве материалов для паровых турбин применяются стали 08X13, 12X13, 15Х11МФ, 15Х12ВНМФ и другие. Однако интервал температур применения сталей 08X13 и 12X13 составляет 400-440°C, сталь 15Х11МФ способна работать до 540°C, а 15Х12ВНМФ до 580°C, в результате данные стали не способны обеспечить высокий уровень жаропрочности при суперсверхкритических параметрах пара.

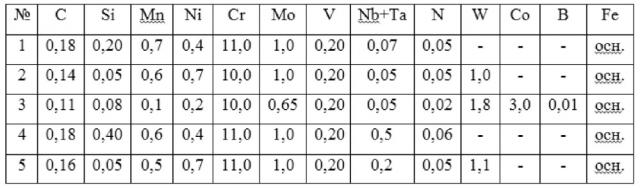

Следует отметить, что, в основном, для паровых турбин применяются стали с содержанием хрома 10-12%. В странах Евросоюза, а также в США и Японии в настоящее время в качестве материала изготовления различных элементов паровых турбин используются стали химического состава с содержанием углерода в пределах 0,1-0,18 мас.%, азота в пределах 0,02-0,05%, бора менее 0,01%, хрома в пределах 10-11%, (Mn+Ni) в пределах 0,3-1,4%, (Mo+W) в пределах 0,65-3%, (V+Nb+Ta) в пределах 0,21-0,7%, кобальта от 1 до 3%, возможно легирование дополнительными элементами, такими как рений, цирконий, кальций. Типичные химические составы сталей для лопаток паровых турбин, раскрытые в источниках Tadashi Tanuma, Advances in Steam Turbines for Modern Power Plants, P555; Viswanathan R., Bakker W., Materials for Ultrasupercritical coal power plants-Turbine Materials: Part II, JMEPEG, P.96-101 представлены в таблице 1.

Таблица 1. Химический состав мартенситных сталей для производства лопаток (мас.%)

Мартенситные стали № 1-3 применяются для изготовления роторов паровых турбин, при этом сталь №1 способна работать до температуры 566°C, упрочнение данной стали достигается за счет (Nb/Ta)-обогащенных карбонитридов МХ, что позволяет повысить уровень жаропрочности по сравнению с 2,25%Cr-Mo-V сталью. Сталь №2 способна работать до температуры 593°C, что достигается за счет добавления вольфрама. Сталь №3 может применяться при наиболее высоких температурах (590-600°C), что достигается за счет повышения содержания вольфрама, снижения содержания углерода, дополнительного легирования бором и кобальтом. Последние два изменения понижают вероятность образования дельта-феррита, который является фазой, неблагоприятно влияющей на сопротивление ползучести при температурах эксплуатации.

Стали № 4-5 применяются в качестве материала для лопаток паровых турбин. Их легирование отличается от сталей для роторов, и основное отличие заключается в увеличении содержания Nb и Ta до 0,2-0,5 вес.%. Предельные температуры эксплуатации сталей составляют для стали № 4 - 566°C и для стали № 5 - 593°C.

Таким образом, одной из основных проблем при создании тепловых электростанций с суперсверхкритическими параметрами пара: температурой 620-650°С и давлением 30-35 МПа является необходимость разработки более жаропрочных и относительно экономичных конструкционных материалов и, в том числе, для лопаток паровых турбин.

При содержании хрома менее 11% не обеспечивается достаточное сопротивление окислению при температурах выше 630°C. Образование вюстита FeO при температуре ~ 637°С на поверхности деталей, изготовленных из стали с 9% Cr, обуславливает необходимость применения специальной операции предварительного поверхностного окисления небольшим количеством, которая предотвращает проникновение кислорода в сталь через поверхность кислорода в атмосфере аргона для формирования плотной защитной пленки из оксида Cr2O3 при эксплуатации. Это сильно усложняет технологию производства и монтажа энергетического оборудования. Для повышения сопротивления окислению необходимо повышать содержание хрома до 11-12%, поскольку стали с 11% Cr не требуют такой обработки и характеристики их жаростойкости могут обеспечить эксплуатацию при 650°С без применения специальных методов обработки поверхности, поскольку на ее поверхности естественным образом образуется плотный слой оксида хрома, обеспечивающий высокую жаростойкость в атмосфере острого пара (F. Liu, M. Rashidi, L. Johansson, J. Hald, H.-O. Andrén, A new 12% chromium steel strengthened by Z-phase precipitates, Scripta Materialia (2016) 113, рр. 93-96).

Известна сталь, химический состав которой раскрыт в патенте RU 2293786 (опубл. 10.04.2005). Сталь содержит в мас.%:

углерод от 0,06 до 0,20%

кремний от 0,10 до 1,00%

марганец от 0,10 до 1,00%

сера в количестве, меньшем или равном 0,010%

хром от 10,00 до 13,00%

никель в количестве, меньшем или равном 1,00%

вольфрам от 1,00 до 1,80%

молибден в таком количестве, что (W/2 + Mo) меньше или равно 1,50%

кобальт от 0,50 до 2,00%

ванадий от 0,15 до 0,35%

ниобий от 0,030 до 0,150%

азот от 0,030 до 0,120%

бор от 0,0010 до 0,0100%

и, необязательно, не более 0,050 мас.% Al и не более 0,0100 мас.% Са.

Содержание молибдена и вольфрама определяется как %W/2+%Mo<1.5 (далее молибденовый эквивалент). Данная сталь считается более устойчивой к окислению при нагревании, чем стали с более низким содержанием хрома, из-за высокого содержания хрома, но она является значительно менее стойкой к разрушению при ползучести. Данная сталь согласно изобретению ограничена в работоспособности при температуре водяного пара 600°С именно по причине невысокого сопротивления ползучести: время до разрушения при 600°С, 625°С и 650°С составило ≥11000 (испытание не завершено на момент подачи заявки на патент) 7800 ч и 7200 ч, соответственно.

Известно, что изменение соотношений между элементами внедрения C:N:B как 0,1:0,003:0,01, увеличение содержания кобальта до 3% и строгий контроль за количеством Al способствуют повышению сопротивления ползучести стали с содержанием хрома 9,5-10% (R. Mishnev, N. Dudova, A. Fedoseeva, R. Kaibyshev, Microstructural aspects of superior creep resistance of a 10%Cr martensitic steel, Materials Science and Engineering A 678 (2016) 178-189).

Полный химический состав стали, принятой за прототип, раскрыт в патенте RU 2447184 (опубл. 10.04.2012). Сталь содержит, мас.%:

углерод 0,080-0,120

кремний не более 0,100

марганец 0,050-0,100

хром 9,500-10,000

никель не более 0,200

вольфрам 1,800-2,200

молибден 0,6-0,8

ванадий 0,180-0,250

ниобий 0,040-0,070

азот не более 0,003

бор 0,008-0,01

кобальт 2,5-3,5

сера не более 0,006

фосфор не более 0,010

алюминий не более 0,010

медь не более 0,010

титан не более 0,010

железо остальное

Данная сталь обладает высоким уровнем сопротивления ползучести до температуры 630°C. Это позволяет использовать ее для изготовления лопаток турбин энергетических установок, работающих при 600-620°C. Повышенное содержание бора до 0,008-0,01% в стали приводит к повышению эффективности дисперсионного упрочнения данной стали карбидами типа M23C6, обогащенными бором и устойчивыми к укрупнению. Обогащение карбидов типа M23C6 бором снижает межфазную энергию между частицами и матрицей, что, в свою очередь, дает повышенное сопротивление частиц к укрупнению (R. Mishnev, N. Dudova, A. Fedoseeva, R. Kaibyshev. Microstructural aspects of superior creep resistance of a 10%Cr martensitic steel. Materials Science and Engineering A, 2016, Vol. 678, pp. 178–189. doi:10.1016/j.msea.2016.09.096). Низкое содержание азота (не более 0,003 мас.%) ведет с снижению объемной доли карбонитридов М(С,N), но, с другой стороны, предотвращает возможность образования крупных частиц Z-фазы, а также позволяет избежать образования нежелательной фазы BN, которая при обычном соотношении азота к бору (0,05%:0,005%) выделяется в виде крупных частиц и приводит к уменьшению пластичности и ударной вязкости. Также добавление кобальта в количестве 2,5-3,5% позволяет существенно увеличить сопротивление ползучести за счет уменьшения скорости укрупнения частиц вторых фаз, особенно карбидов М23С6. Все эти изменения химического состава стали ведут к существенному приросту жаропрочности и повышают работоспособность стали до 620-630°С.

Основным недостатком данной стали является невозможность ее использования при температурах 650°С, несмотря на высокое сопротивление ползучести этой стали из-за недостаточной жаростойкости, что связано с низким содержанием хрома.

Задачей предлагаемого изобретения является разработка стали, обладающей повышенным сопротивлением ползучести наряду с устойчивостью к окислению при нагревании до 650°C.

Технический результат – повышенное сопротивление ползучести предложенной стали наряду с работоспособностью при температуре 650°C, что на 20-40°C выше по сравнению с прототипом и известными из уровня техники аналогами.

Поставленная задача решается предлагаемой жаропрочной сталью мартенситного класса, содержащей углерод, кремний, марганец, хром, никель, вольфрам, молибден, кобальт, ванадий, ниобий, медь, азот, бор, серу, фосфор, алюминий, титан и железо, при следующем соотношении компонентов, мас.%:

углерод 0,08 – 0,12

кремний не более 0,1

марганец менее 0,05

хром от 10,5 до 12,0

никель не более 0,1

вольфрам 1,5-2,5

молибден 0,4-1,0

кобальт 3,0-3,5

ванадий 0,18-0,25

ниобий не более 0,07

азот не более 0,003

бор 0,008-0,013

медь 0,6-0,8

сера не более 0,01

фосфор не более 0,01

алюминий не более 0,01

титан не более 0,01

железо остальное

Состав предложенной стали содержит следующие известные признаки.

Содержание углерода в количестве 0,08-0,12% повышает прокаливаемость стали, а также обеспечивает формирование карбидов типа M23C6. Содержание углерода менее 0,08% не обеспечивает необходимого уровня кратковременных механических свойств и длительной прочности. Повышение углерода свыше 0,12% нецелесообразно, т.к. ухудшает свариваемость стали. Занижение азота менее 0,003% обеспечивает отсутствие формирования крупных частиц Z-фазы при длительных выдержках при высокой температуре.

Кремний в количестве <0,1% использован для раскисления стали. Содержание кремния как технологической примеси обычно не превышает 0,37%. Кремний как технологическая примесь влияния на свойства стали не оказывает. В сталях, предназначенных для сварных конструкций, содержание кремния не должно превышать 0,12-0,25%. При содержании кремния более 0,1% усиливается склонность к образованию дельта-феррита, который неблагоприятно сказывается на ударной вязкости.

Содержание кобальта в количестве 3-3,5% эффективно для предотвращения образования дельта-феррита при нормализации. При содержании кобальта менее 3% содержание дельта-феррита в предлагаемой стали превысит допустимые 2%. Увеличение содержания кобальта выше 3,5% приводит к резкому снижению величины ударной вязкости из-за спинодального распада твердого раствора на фазу, обогащенную кобальтом, и фазу, обедненную кобальтом, и, следовательно, следует ограничивать содержание кобальта в пределах 3-3,5%.

Содержание ванадия в количестве 0,18-0,25% и ниобия не более 0,07% обеспечивает упрочнение твердого раствора и получение мелких карбонитридов M(C,N), что повышает длительную прочность.

Титан в количестве не более 0,01% способствует формированию и стабилизации мелких карбонитридов M(C,N), обогащенных ванадием и ниобием. При содержании титана свыше 0,01% происходит образование крупных карбонитридов M(C,N), что снижает сопротивление ползучести.

Введение бора в количестве 0,008-0,013% повышает сопротивление деформации при ползучести. Бор сегрегирует по границам исходных аустенитных зерен, что подавляет зернограничное проскальзывание и тем самым повышает время до разрушения. Бор в предлагаемой стали входит в состав карбидов типа M23C6 и уменьшает скорость их укрупнения при повышенных температурах, что повышает сопротивление деформации при ползучести. Кроме того, бор повышает сопротивление коррозии под напряжением и нивелирует неблагоприятное влияние повышенного содержания ванадия на окалиностойкость.

Ограничение содержания фосфора до 0,01% и серы до 0,01% способствует получению более высоких характеристик пластичности стали.

При содержании алюминия свыше 0,01% образуются нитриды, которые снижают длительную прочность.

Кроме того, предложенная сталь включает следующие новые, не известные из уровня техники признаки. Cталь отличается от прототипа тем, что:

– повышено содержание меди до 0,6-0,8% для того, чтобы скомпенсировать влияние повышенного до 10,5-12 % содержания хрома, для предотвращения образования дельта-феррита при нормализации, так как выявлено, что при содержании меди менее 0,6% содержание дельта-феррита в предлагаемой стали превысит допустимые 2%. При содержании меди более 0,8% температура фазового превращения Ас1 (феррит→аустенит) окажется ниже температуры отпуска. Содержание хрома и меди должно удовлетворять соотношению хрома к меди не менее 13,1 и не более 20,0. Кроме того, медь образует кластеры размером 3-5 нм при отпуске, которые увеличивают прочность при повышенных температурах, а также являются местами зарождения частиц фазы Лавеса, выделяемых при ползучести, благодаря чему образуется более мелкодисперсное распределение этой фазы, что повышает сопротивление ползучести стали;

– уменьшено суммарное содержание марганца и никеля менее 0,15% при соотношении марганца и никеля 1:2. Понижение, по сравнению с прототипом, суммарного содержания никеля и марганца приводит к повышению устойчивости карбидов М23C6 к укрупнению. Такое низкое содержание этих элементов обеспечивает сохранение ориентационных соотношений между карбидами М23С6 и матрицей в течение длительного времени в условиях старения и ползучести. Это обеспечивает высокое сопротивление этих частиц к укрупнению, что, в свою очередь, стабилизирует неравновесную структуру троостита отпуска при высоких температурах;

- за счет повышения количества меди расширены диапазоны содержания количества вольфрама до 1,5-2,5% и молибдена до 0,4-1,0%, для обеспечения молибденового эквивалента в пределах от 1,15 до 2,25, что способствует упрочнению твердого раствора, в т.ч. за счет выделения фазы Лавеса (Fe2W) и затруднения укрупнения карбидов типа M23C6, а следовательно, способствует повышению жаропрочных свойств стали.

Примеры осуществления.

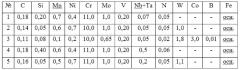

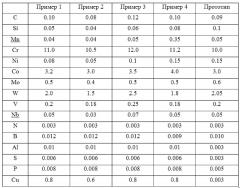

Были отлиты сплавы предлагаемых химических составов (табл. 2). Выплавку сплавов производили в вакуумно-индукционной печи. В качестве шихты были использованы чистые шихтовые материалы, что позволило получить низкий уровень серы, фосфора и цветных металлов в полученных материалах. Термическая обработка предложенной стали заключается в проведении нормализации при температуре в интервале 1050-1200°С с охлаждением на воздухе, последующим отпуском при температуре в интервале 750-850°С в течение 3 часов с охлаждением на воздухе.

Таблица 2. Химический состав предлагаемой стали по примерам 1-4 и стали-прототипа (в мас.%, Fe - основа)

Необходимо отметить, что в первых трех примерах осуществления стали количество легирующих элементов входит в пределы, указанные в настоящем изобретении. Однако в последнем примере было допущено отклонение от заданного химического состава, а именно высокое суммарное содержание никеля и марганца и высокое содержание кобальта.

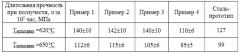

Испытания на длительную прочность были проведены по ГОСТ 10145-62 (табл. 3). Как видно из таблицы 3, механические свойства предлагаемых примеров стали, химический состав которых соответствует заявленным пределам, выше по сравнению со свойствами стали-прототипа. Если предел длительной прочности известной стали при 650°С составляет = 99 МПа, то предел длительной прочности предлагаемых примеров стали составляет = 112±6 МПа, полученный с использованием параметра Ларсена-Миллера на основе испытаний, проведенных в течение 2×103 ч.

Однако, при легировании стали не в указанных пределах длительная прочность снижается, что связано с высоким содержанием никеля и марганца выше верхнего предела, которые при таком количестве вызывают нарушение ориентационных соотношений между частицами карбидов М23С6 и матрицей, повышая межфазную энергию между ними, тем самым способствуя быстрому укрупнению данных частиц. В свою очередь, укрупнение частиц провоцирует трансформацию неравновесной реечной структуры троостита отпуска в субзеренную полигонизованную структуру, что приводит к резкому уменьшению сопротивления ползучести. Высокое содержание кобальта выше верхнего предела вызывает снижение объемной доли выделяемых частиц карбидов типа М23С6 и карбонитридов М(C,N), что снижает дисперсионное упрочнение.

Таблица 3. Испытания на длительную прочность предлагаемой стали и стали-прототипа при температурах 620°С и 650°С

Как видно из таблицы 3, свойства предлагаемой стали позволяют применять ее в теплоэнергетике для изготовления лопаток паровых турбин для энергетических установок с рабочей температурой тепловых электростанций до 650°C.

Жаропрочная сталь мартенситного класса, содержащая углерод, кремний, марганец, хром, никель, вольфрам, молибден, кобальт, ванадий, ниобий, медь, азот, бор, серу, фосфор, алюминий, титан и железо, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

углерод 0,08-0,12

кремний не более 0,1

марганец менее 0,05

хром от 10,5 до 12,0

никель не более 0,1

вольфрам 1,5-2,5

молибден 0,4-1,0

кобальт 3,0-3,5

ванадий 0,18-0,25

ниобий не более 0,07

азот не более 0,003

бор 0,008-0,013

медь 0,6-0,8

сера не более 0,01

фосфор не более 0,01

алюминий не более 0,01

титан до менее 0,01

железо остальное,

при этом отношение содержания хрома к содержанию меди составляет 13,1-20,0, а суммарное содержание никеля и марганца составляет не более 0,15 мас.% при отношении никель:марганец, составляющем 2:1.