Водное средство и способ нанесения покрытия для антикоррозионной обработки металлических подложек

Иллюстрации

Показать всеИзобретение относится к антикоррозионной обработке металлических подложек. Предложены водный конверсионный раствор, используемый в качестве предварительной обработки для нанесения дополнительного покрытия, и способ нанесения покрытия на металлические подложки, обеспечивающие получение адгезионных характеристик, исключающих опасность проникновения ржавчины через лак. Водный раствор состоит из по меньшей мере одного соединения, диссоциирующего в водном растворе на комплексы циркония-фтора или титана-фтора, по меньшей мере одного водорастворимого соединения, высвобождающего катионы металлов, выбранные из группы, состоящей из ионов железа, ионов меди и ионов серебра, и водорастворимого алкоксисилана, содержащего по меньшей мере одну эпоксидную группу, и при необходимости буферной системы для установления показателя рН. Раствор в основном свободен от фосфатов и хрома, а указанным алкоксисиланом является [3-2(2,3-эпоксипропокси)пропил]триметоксисилан, [3-2(2,3-эпоксипропокси)пропил]триэтоксисилан, [3-2(2,3-эпоксипропокси)-пропил]метилдиэтоксисилан, [3-2(2,3-эпоксипропокси)пропил]метилдиметоксисилан, [3-2(2,3-эпоксипропокси)пропил]диметилэтоксисилан или их комбинация, причем он свободен от силанов, имеющих аминогруппы. 2 н. и 10 з.п. ф-лы, 1 ил., 3 пр.

Реферат

Изобретение относится к водному средству для антикоррозионной обработки металлических подложек и к способу нанесения покрытия на металлические подложки.

Поверхность металлических подложек, например, листовой стали для автомобильной промышленности, в общем случае подвержена негативному воздействию коррозии.

Коррозии можно противодействовать путем нанесения покрытия и/или формирования конверсионного слоя посредством конверсионной обработки соответствующей подложки. При этом под конверсионным слоем подразумевают слой, образующийся в результате химического превращения (конверсии) подложки на ее поверхности с различными компонентами водного пассивирующего средства.

Конверсионную обработку часто используют в качестве предварительной обработки. При этом целью предварительной обработки поверхности металлов является как повышение ее коррозионной стойкости, так и улучшение адгезионных свойств. Подобным образом поверхность подготавливают к тому, чтобы затем снабдить ее другим, органическим покрытием.

В немецком патенте DE 102006000600 В4 опубликован способ нанесения покрытия на металлические поверхности. Используемый для нанесения покрытия водный состав содержит по меньшей мере один фосфат, по меньшей мере одно соединение циркония, комплексообразователь, а также катионы алюминия и/или цинка.

В связи с негативным воздействием методов, предусматривающих использование фосфатных соединений и соединений хрома, на окружающую среду их все чаще заменяют альтернативными методами.

Возможной альтернативой является использование кислых водных растворов комплексов фтора, которые, как известно, обладают антикоррозионными свойствами.

Так, например, из немецкого патента DE 102008014465 А1 известно не содержащее хрома водное средство для антикоррозионной конверсионной обработки металлических поверхностей. Указанное средство содержит соединения циркония и фтора, а также водорастворимые соединения, высвобождающие ионы железа и меди. После конверсионной обработки металлическую поверхность подвергают лакированию окунанием.

В случае если конверсионная обработка является технологической операцией, предваряющей нанесение дополнительного покрытия, требования к адгезионным свойствам конверсионного слоя повышаются. При этом для максимально возможного исключения негативных эффектов, например, проникания ржавчины через антикоррозионные слои, должна быть усилена адгезия как между подложкой и конверсионным слоем, так и между конверсионным слоем и дополнительным слоем.

В европейском патенте ЕР 1900846 А1 описан способ химической конверсионной обработки металлических подложек. Согласно предлагаемому в этой публикации способу цирконий и фтор служат компонентами для формирования конверсионного слоя и травильным средством поверхности металла, что позволяет повысить коррозионную стойкость. При этом в качестве дополнительного компонента используют содержащий аминогруппу алкоксисилан, который повышает адгезию конверсионного слоя, как к подложке, так и к подлежащему последующему нанесению покрытию.

Однако при использовании силанов с функциональными аминогруппами адгезия конверсионного слоя к наносимому поверх него лаковому слою не всегда отвечает предъявляемым к ней требованиям.

Таким образом, существует потребность в средствах и способах нанесения на металлические подложки антикоррозионных покрытий, которые помимо антикоррозионных свойств обладают оптимальными адгезионными характеристиками, что позволило бы в значительной мере исключить опасность проникновения ржавчины через лак.

В основу настоящего изобретения была положена задача предложить водное средство для антикоррозионной обработки металлических подложек, которое характеризуется сочетанием максимально высокого уровня антикоррозионных свойств и как можно меньшего негативного воздействия на окружающую среду.

Указанная задача решается с помощью средства согласно пункту 1 формулы изобретения.

В пунктах 2-8 формулы изобретения представлены предпочтительные варианты предлагаемого в изобретении средства.

Согласно изобретению предлагаемое в изобретении средство для антикоррозионной обработки металлических подложек содержит:

- по меньшей мере одно соединение, диссоциирующее в водном растворе на цирконий-фторидные комплексы или титан-фторидные комплексы,

- по меньшей мере одно водорастворимое соединение, высвобождающее катионы металлов, и

- водорастворимый алкоксисилан, содержащий по меньшей мере одну эпоксидную группу.

При этом под высвобождаемыми катионами металлов подразумевают ионы, выбранные из группы, включающей ионы железа, ионы меди и ионы серебра.

Использование алкоксисиланов с функциональными эпоксидными группами предпочтительно позволяет отказаться от применения содержащих аминогруппы силанов. При этом адгезионное действие могут проявлять эпоксидные группы, которые способны реагировать с аминогруппами дополнительно наносимого покрытия.

Предлагаемое в изобретении средство предпочтительно в основном не содержит фосфатов, то есть количество присутствующих в нем кислородсодержащих анионов фосфора предпочтительно не превышает 10 ч.н.м. масс., особенно предпочтительно не превышает 1 ч.н.м. масс.

Использование не содержащего фосфатов средства прежде всего позволяет исключить негативный эффект шламобразования, обусловленный локальным осаждением труднорастворимых фосфатов.

Средство предпочтительно в основном не содержит хрома, то есть количество присутствующих в нем ионов хрома предпочтительно не превышает 10 ч.н.м. масс., особенно предпочтительно не превышает 1 ч.н.м. масс.

Использование состава, не содержащего хрома и/или фосфатов, позволяет значительно уменьшить возможное негативное воздействие на окружающую среду при применении средства.

Средство предпочтительно в основном не содержит никеля, то есть количество присутствующих в нем ионов никеля предпочтительно не превышает 10 ч.н.м. масс., особенно предпочтительно не превышает 1 ч.н.м. масс.

Использование состава, не содержащего никеля, позволяет значительно уменьшить возможное негативное воздействие на окружающую среду при применении средства.

Согласно предпочтительному варианту осуществления изобретения средство в основном не содержит хрома, фосфатов и никеля. Благодаря этому существенно уменьшается негативное воздействие средства на окружающую среду.

Согласно изобретению циркониевый компонент способствует антикоррозионному действию средства прежде всего благодаря формированию на поверхности подложки пассивирующего оксидного слоя.

Согласно предпочтительному варианту осуществления изобретения соединение, диссоциирующее в водном растворе на комплексы циркония-фтора или титана-фтора, выбирают из группы, включающей гексафторциркониевую кислоту, дикалийгексафторцирконат, динатрийгексафторцирконат, гексафторцирконат аммония, гексафторцирконат магния, дилитийгексафторцирконат и аналогичные соединения титана, а также их комбинации.

Концентрация циркония предпочтительно составляет от 10-5 до 10-5 моль/л, более предпочтительно от 2*10-5 до 10-2 моль/л, особенно предпочтительно от 10-4 до 2*10-3 моль/л, соответственно в пересчете на водное средство.

Свободные ионы металлов, которые выделяет высвобождающее их соединение, оказывают благоприятное воздействие на термодинамику и кинетику конверсионного процесса, протекающего на покрываемой металлической подложке.

Используемым в предлагаемом в изобретении средстве соединением, которое в водном растворе высвобождает катионы металлов, может являться, например, хлорид железа, цитрат железа, сульфат железа, нитрат железа, ацетат железа, тартрат железа, соединение железа с карбоновой кислотой, ацетат меди, хлорид меди, нитрат меди, сульфат меди, соединение меди с карбоновой кислотой, хлориды серебра, ацетат серебра, сульфат серебра, нитрат серебра или их комбинации, причем возможными являются также другие соединения, высвобождающие катионы металлов в водном растворе.

Предпочтительная концентрация катионов металла составляет от 10-6 до 10-1 моль/л, более предпочтительно от 10-5 до 10-2 моль/л, особенно предпочтительно от 2*10-5 до 10-3 моль/л, соответственно в пересчете на водное средство.

Алкоксисилан в предлагаемом в изобретении средстве используют прежде всего в качестве промотора адгезии. Выполняющий подобную функцию алкоксисилан образует промежуточную фазу, которая промотирует адгезию между двумя соответствующими граничными поверхностями. При этом молекулы алкоксисилана могут соединять оксиды металлов, например, находящиеся на поверхности оцинкованной стальной ленты, с верхним слоем покрытия, в частности, полимерным слоем, например, лаковым слоем. При этом из молекулярных исходных реагентов образуется золь-гель-слой, который (отчасти ковалентно) соединяется с верхним слоем покрытия посредством взаимопроникающей сетки.

Для успешного промотирования адгезии особенно благоприятной является надлежащая молекулярная функциональность алкоксисилана. В частности, промотирующее адгезию действие алкоксисилана, содержащегося в предлагаемом в изобретении средстве, определяется, с одной стороны, реакцией эпоксидных групп с аминогруппами верхнего слоя покрытия, а, с другой стороны, ковалентным присоединением алкоксисилана к оксиду металла металлической подложки посредством гидроксильных групп, образующихся вследствие гидролиза алкоксисилана.

Используемый в предлагаемом в изобретении средстве алкоксисилан предпочтительно может быть выбран из группы, включающей [3-2(2,3-эпоксипропокси)пропил]триметоксисилан, [3-2(2,3-эпоксипропокси)пропил]-триэтоксисилан, [3-2(2,3-эпоксипропокси)пропил]метилдиэтоксисилан, [3-2(2,3-эпоксипропокси)пропил]метилдиметоксисилан и [3-2(2,3-эпокси-пропокси)пропил]диметилэтоксисилан.

Согласно одному варианту осуществления изобретения массовое содержание алкоксисилана в конверсионном растворе составляет от 0,45 до 5% масс, предпочтительно от 0,6 до 3% масс., особенно предпочтительно от 0,8 до 1,5% масс.

Показатель pH, благоприятный для функционирования предлагаемого в изобретении водного средства, находится в кислом диапазоне. Показатель pH может быть установлен в указанном диапазоне, например, благодаря использованию в комплексах циркония-фтора, или соответственно титана-фтора, диссоциирующего соединения в виде кислоты. Показатель pH средства предпочтительно находится в диапазоне от 2,5 до 5, особенно предпочтительно от 3,5 до 4. Необходимая кислотность может быть установлена благодаря использованию других кислот, например, азотной кислоты или серной кислоты. Предлагаемое в изобретении средство дополнительно может содержать буферную систему, которую можно использовать для корректировки показателя pH средства. Буферная система может включать буферные вещества, например, гидроксид аммония, карбонат аммония, бикарбонат аммония, органические амины, гидроксиды щелочных металлов, карбонаты щелочных металлов или бикарбонаты щелочных металлов.

Ниже в качестве примера приведены три рецептуры водного средства.

Пример 1:

0,5 г/л гексафтортитановой кислоты,

0,005 г/л ацетата меди (II),

7,5 г/л [3-2(2,3-эпоксипропокси)пропил]метилдиэтоксисилана, показатель pH 3,5.

Пример 2:

1 г/л гексафтортитановой кислоты,

0,01 г/л нитрата серебра,

13 г/л [3-2(2,3-эпоксипропокси)пропил]диметилэтоксисилана,

показатель pH 4,0.

Пример 3:

1 г/л гексафторциркониевой кислоты,

0,01 г/л нитрата серебра,

11 г/л [3-2(2,3-эпоксипропокси)пропил]диметилэтоксисилана,

показатель pH 4,5.

Другая задача настоящего изобретения состояла в том, чтобы предложить способ нанесения покрытия на металлические подложки, позволяющий обеспечить максимально эффективную защиту покрытых поверхностей от коррозии.

Указанная задача решается благодаря способу нанесения покрытия на металлические подложки согласно пункту 10 формулы изобретения.

Предпочтительные варианты осуществления способа приведены в пунктах 11-15 формулы изобретения.

В соответствии с этим предлагаемый в изобретении способ включает следующие стадии:

Сначала получают конверсионный раствор. Для этого готовят водный раствор, содержащий диссоциированные комплексы циркония-фтора или титана-фтора. Затем к этому раствору добавляют водорастворимое соединение, способное высвобождать катионы металлов, которыми являются ионы железа, ионы меди и/или ионы серебра. Показатель pH раствора устанавливают в диапазоне от 2,5 до 5. Показатель pH можно устанавливать путем добавления буферных веществ. Типичными буферными веществами, которые при этом можно использовать, являются гидроксид аммония, карбонат аммония, бикарбонат аммония, органические амины, гидроксиды щелочных металлов, карбонаты щелочных металлов (калия, натрия или лития) или бикарбонаты щелочных металлов (калия, натрия или лития). Кроме того, добавляют раствор алкоксисилана, содержащего по меньшей мере одну эпоксидную группу.

Полученный конверсионный раствор наносят на металлическую подложку. При этом раствор можно наносить на подложку путем погружения подложки или по меньшей мере ее части, например, ее поверхности, в конверсионный раствор. Нанесение конверсионного раствора можно выполнять также путем его распыления по меньшей мере на отдельные участки подложки, наслаивания или иным сопоставимым методом. Нанесение выполняют при комнатной температуре, то есть при температуре от 15 до 30°C, предпочтительно около 20°C. Продолжительность нанесения конверсионного раствора на подложку составляет от 0,5 до 500 секунд, предпочтительно от 3 до 300 секунд.

Затем обработанную конверсионным раствором подложку подвергают сушке. При этом возможна дополнительная промывка подложки деионатом или технической водой, однако она не является обязательной. Сушку предпочтительно осуществляют в токе азота или воздуха. В некоторых вариантах осуществления способа сушку выполняют в предварительно подсушенном газовом потоке. При этом газ предпочтительно может быть подогрет.Сушке может способствовать снижение давления и/или непосредственный подвод энергии (использование инфракрасного излучения и/или излучения в ближней инфракрасной области, а также при необходимости УФ-излучения). Одним из других возможных вариантов является также сублимационная сушка.

Согласно предпочтительному варианту осуществления способа конверсионный раствор является описанным выше средством для антикоррозионной обработки металлических подложек и, в частности, обладает одним или несколькими свойствами указанного средства.

Согласно другому варианту способ включает также стадию ускоренного высушивания при температуре от 40 до 120°C, предпочтительно от 80 до 100°C. Ускоренное высушивание можно осуществлять после сушки обработанной подложки. Его можно выполнять, например, посредством соответствующей печной установки или камерной сушилки. Ускоренное высушивание предпочтительно позволяет обеспечивать особенно эффективное ковалентное присоединение используемых силанов к поверхности подложки.

Перед нанесением конверсионного раствора подложку предпочтительно подвергают очистке. Для очистки подложки можно использовать, например, один или несколько щелочных или мягких щелочных погружных детергентов. Кроме того, очистка может предусматривать промывку подложки деинатом или сопоставимыми средствами, а также ее сушку в токе теплого воздуха. Подобная очистка подложки способствует особенно высокой эффективности последующей конверсионной обработки.

Согласно одному варианту осуществления способа обработанную подложку можно снабжать другим покрытием. Подложку после обработки конверсионным раствором и сушки предпочтительно покрывают пригодной лаковой системой. К особенно пригодным лаковым системам относятся порошковые лаки, лаки холодной сушки, лаки типа «Койл-котинг», лаковые системы с высокой атмосферостойкостью, а также УФ-лаковые системы. Лаки предпочтительно содержат соединения, которые позволяют реализовать связь с алкоксисиланами. Дополнительное лаковое покрытие повышает коррозионную стойкость подложки и при этом может оказывать благоприятное влияние также на другие, например, визуально воспринимаемые свойства обработанных поверхностей.

К настоящему изобретению относится также металлическая подложка, обработанная, или соответственно покрытая указанным выше способом. К пригодным подложкам относятся, в частности, сплавы цинка с алюминием (Galfan®, Galvalume®), электролитически оцинкованные стальные ленты, сплавы цинка, алюминия и магния, алюминий и его сплавы (включая литейные сплавы), поверхности железа и стали, а также магниевые сплавы.

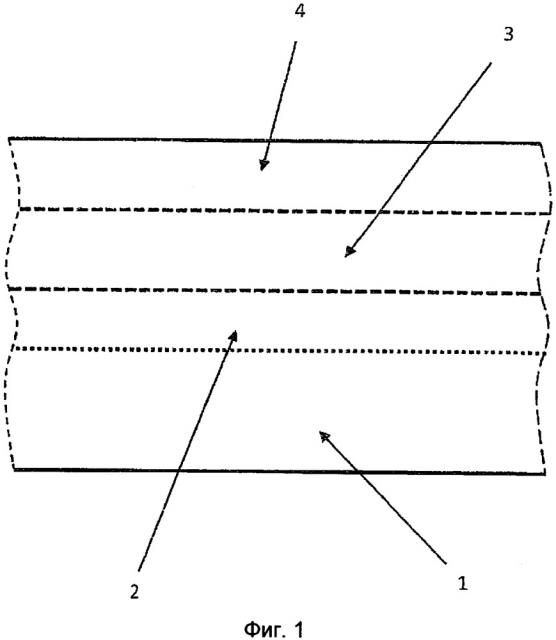

Изобретение более подробно рассмотрено на примере варианта его осуществления со ссылкой на прилагаемый к описанию чертеж (фиг. 1).

На фиг. 1 схематически показана слоевая структура обработанной согласно изобретению подложки.

В частности, на фиг. 1 показано поперечное сечение обработанной подложки. Данный чертеж служит лишь для пояснения принципа слоевой структуры обработанной подложки. Он не содержит информации относительно толщины слоев или зон их сопряжения.

Границы между отдельными слоями 1, 2, 3, 4 показаны прерванными линиями, чтобы подчеркнуть, что между слоями 1, 2, 3, 4 в общем случае отсутствуют ступенчатые переходы, а существуют лишь размытые сопряжения в пределах определенных зон.

На показанном на фиг. 1 примере подлежащей обработке металлической подложкой является оцинкованная горячим методом листовая сталь. В соответствии с этим оцинкованный стальной лист включает самый нижний слой 1, в основном состоящий из стали, и цинковое покрытие 2. Цинковое покрытие 2 преимущественно содержит цинк и оксиды цинка. Вместо слоев 1 и 2 можно использовать также другие обработанные или необработанные подложки, например, алюминиевые сплавы, сплавы цинка, алюминия и магния, магниевые сплавы и так далее.

Расположенный выше конверсионный слой 3 образуется в результате конверсионной обработки подложки. Для конверсионной обработки подложку после очистки на несколько секунд приводят в контакт с находящимся в ванне конверсионным раствором. При последующем высушивании, выполняемом при температуре от 80 до 100°C, вследствие ковалентного присоединения силанов к поверхности подложки 2 может быть достигнута сильная взаимная адгезия, в частности, слоев 2 и 3. Содержащиеся в конверсионном слое 3 алкоксисиланы обеспечивают высокую адгезию конверсионного слоя 3 как к цинковому покрытию 2, так и к лаковому слою 4 в качестве самого верхнего нанесенного слоя. Присутствующие в лаковом слое 4 органические соединения содержат амино-группы, которые могут вступать в реакцию с эпоксидными группами силана, обусловливая усиление связи конверсионного слоя 3 с лаковым слоем 4.

Позиции на чертеже:

1 подложка,

2 покрытие,

3 конверсионный слой,

4 лаковый слой.

1. Водный конверсионный раствор для антикоррозионной обработки металлических подложек в качестве предварительной обработки для нанесения дополнительного покрытия, состоящий из:

по меньшей мере одного соединения, диссоциирующего в водном растворе на комплексы циркония-фтора или титана-фтора,

по меньшей мере одного водорастворимого соединения, высвобождающего катионы металлов, выбранные из группы, состоящей из ионов железа, ионов меди и ионов серебра, и

водорастворимого алкоксисилана, содержащего по меньшей мере одну эпоксидную группу, и

при необходимости буферной системы для установления показателя рН,

отличающийся тем, что он в основном свободен от фосфатов и хрома, а указанным алкоксисиланом является [3-2(2,3-эпоксипропокси)пропил]триметоксисилан, [3-2(2,3-эпоксипропокси)пропил]триэтоксисилан, [3-2(2,3-эпоксипропокси)-пропил]метилдиэтоксисилан, [3-2(2,3-эпоксипропокси)пропил]метилдиметоксисилан, [3-2(2,3-эпоксипропокси)пропил]диметилэтоксисилан или их комбинация, причем он свободен от силанов, имеющих аминогруппы.

2. Водный конверсионный раствор по п. 1, отличающийся тем, что соединение, диссоциирующее в водном растворе на комплексы циркония-фтора или титана-фтора, выбрано из группы, включающей дикалийгексафторцирконат, динатрийгексафторцирконат, гексафторцирконат аммония, гексафторцирконат магния, дилитийгексафторцирконат и их комбинации, а также аналогичные соединения титана-фтора и их комбинации.

3. Водный конверсионный раствор по п. 1, отличающийся тем, что концентрация циркония находится в диапазоне от 10-5 до 10-1 моль/л, предпочтительно от 2*10-5 до 10-2 моль/л, особенно предпочтительно в диапазоне от 10-4 до 2*10-3 моль/л.

4. Водный конверсионный раствор по п. 1, отличающийся тем, что высвобождающее катионы металлов соединение выбрано из группы, включающей хлориды железа, цитраты железа, нитраты железа, сульфаты железа, ацетаты железа, тартраты железа, соединения железа с карбоновой кислотой, ацетаты меди, хлориды меди, нитраты меди, сульфаты меди, соединения меди с карбоновой кислотой, хлориды серебра, ацетаты серебра, сульфаты серебра, нитраты серебра и их комбинации.

5. Водный конверсионный раствор по п. 1, отличающийся тем, что концентрация катионов металла находится в диапазоне от 10-6 до 10-1 моль/л, предпочтительно в диапазоне от 10-5 до 10-2 моль/л, особенно предпочтительно в диапазоне от 2*10-5 до 10-3 моль/л.

6. Водный конверсионный раствор по п. 1, отличающийся тем, что массовое содержание алкоксисилана в средстве составляет от 0,45 до 5% мас., предпочтительно от 0,6 до 3% мас., особенно предпочтительно от 0,8 до 1,5% мас.

7. Водный конверсионный раствор по одному из пп. 1-6, отличающийся тем, что его показатель рН находится в диапазоне от 2,5 до 5, предпочтительно в диапазоне от 3,5 до 4,5.

8. Способ нанесения конверсионного покрытия на металлическую подложку, включающий следующие стадии:

- приготовление конверсионного раствора по любому из пп. 1-7 путем добавления к водному раствору, содержащему диссоциированные комплексы циркония-фтора или титана-фтора, водорастворимого соединения, высвобождающего катионы металлов, выбранные из группы, включающей ионы железа, ионы меди и ионы серебра, установления показателя рН раствора в диапазоне от 2,5 до 5 посредством добавления буферного вещества и добавления к раствору алкоксисилана, причем алкоксисилан содержит по меньшей мере одну эпоксидную группу, и указанным алкоксисиланом является [3-2(2,3-эпоксипропокси)пропил]триметоксисилан, [3-2(2,3-эпоксипропокси)пропил]триэтоксисилан, [3-2(2,3-эпоксипропокси)-пропил]метилдиэтоксисилан, [3-2(2,3-эпоксипропокси)пропил]метилдиметоксисилан, [3-2(2,3-эпоксипропокси)пропил]диметилэтоксисилан или их комбинация, и конверсионный раствор в основном свободен от фосфатов и хрома и свободен от силанов, имеющих аминогруппы;

- нанесение конверсионного раствора на подложку окунанием, распылением или наслаиванием при комнатной температуре, причем продолжительность нанесения составляет от 0,5 до 500 секунд,

- сушку обработанной подложки.

9. Способ по п. 8, отличающийся тем, что сушку осуществляют в токе азота или воздуха, методом сублимационной сушки и/или с использованием инфракрасного излучения, излучения в ближней инфракрасной области или УФ-излучения.

10. Способ по п. 8, отличающийся тем, что после стадии сушки осуществляют ускоренное высушивание при температуре от 40 до 120°С, предпочтительно от 80 до 100°С.

11. Способ по п. 8, отличающийся тем, что перед стадией нанесения конверсионного раствора выполняют очистку подложки.

12. Способ по одному из пп. 8-11, отличающийся тем, что на обработанную подложку дополнительно наносят лаковую систему.