Способ безразборной диагностики изменений технического состояния судовых рулевых устройств в результате воздействия ледовых нагрузок и устройство для его реализации

Иллюстрации

Показать всеСпособ и устройство для его реализации относятся к области судостроения, в частности к способам диагностики технического состояния судовых рулей без разборки при нахождении судов на плаву. Способ и устройство могут быть использованы для диагностики технического состояния рулевых устройств судов ледовых и других классов, в конструкции которых предусмотрено применение разъемных радиально-осевых подшипников с вкладышами, выполненными из неметаллических полимерных материалов (например, полиамид). Способ предусматривает непрерывное синхронное измерение в процессе непосредственной эксплуатации судна на плаву в условиях ледового плавания или на чистой воде параметров виброускорений горизонтальных и вертикальных колебаний головки баллера, вибрации корпуса судна в зоне фундамента рулевого устройства, деформаций растяжения/сжатия наружного корпуса подшипника, крутящего момента и осевого усилия на шейке баллера, последующую обработку первичных данных измерений в режиме on-line и в режиме постобработки. Выявление, идентификацию и топографию отклонений (нарушений) в техническом состоянии руля путем сопоставления текущих данных фактических измерений диагностических параметров, получаемых по результатам постобработки, со среднестатистическими границами «спектральной истории» конкретного рулевого устройства конкретного судна, формируемой в процессе эксплуатации при различных типах и режимах маневрирования судна в различных видах ледовых условий, а также с исходными ориентировочными данными результатов предварительного виртуального имитационного динамического моделирования. Устройство для реализации способа представляет собой информационно-измерительный аппаратно-программный комплекс, включающий: два трехкомпонентных пьезоакселерометра, один из которых устанавливается на головку баллера, а второй - на фундаментную плиту рулевого устройства с ориентацией в соответствии с осями системы координат судна; тензорезистивный полномостовой сенсор, устанавливаемый на шейке баллера с ориентацией 45° относительно вертикальной оси баллера; тензорезистивный полномостовой сенсор, устанавливаемый на шейке баллера с ориентацией параллельно вертикальной оси баллера; двенадцать тензорезистивных полномостовых сенсоров, устанавливаемых по окружности на вертикальной плоскости наружного корпуса подшипника; двенадцать тензорезистивных полномостовых сенсоров, устанавливаемых по окружности на горизонтальной плоскости основания наружного корпуса подшипника; электронного многоканального блока управления, сбора и первичной обработки аналоговых данных измерений, устанавливаемого в румпельном отделении судна; сервера сбора и хранения баз данных измерений, устанавливаемого в специальном серверном помещении судна; рабочего места оператора, устанавливаемого в помещении, предназначенном для пульта управления автоматизированной системой техническими средствами судна (АСУ ТС). Технический результат заключается в расширении технологических возможностей диагностики технического состояния судовых рулей, повышении ее достоверности и эффективности. 2 н. и 2 з.п. ф-лы, 2 ил.

Реферат

Заявляемые способ и устройство для его реализации относятся к области судостроения, в частности к способам диагностики технического состояния судовых рулей без разборки при нахождении судов на плаву. Заявляемые способ и устройство могут быть использованы для диагностики технического состояния рулевых устройств судов ледовых и других классов, в конструкции которых предусмотрено применение разъемных радиально-осевых подшипников с вкладышами, выполненными из неметаллических полимерных материалов (например, полиимид).

Основным параметром, характеризующим функционирование рулевого устройства, является время перекладки руля на угол ±30 градусов с борта на борт, которое в соответствии с требованиями Российского морского регистра судоходства (РМРС) не должно превышать 28 с. Процессу перекладки руля сопутствуют процессы кручения, маятниковых и вертикальных колебаний баллера, колебаний и деформаций пера руля, трения. Параметрические характеристики этих процессов зависят от уровня воздействия внешних сил и от технического состояния элементов конструкции рулевого устройства, изменяемого вследствие этого воздействия в процессе эксплуатации судна:

- от механических усилий (крутящего момента), передаваемых баллеру со стороны рулевой машины, и перу руля от баллера;

- от внешних гидравлических сил, действующих на перо руля, вызываемых гидравлическим сопротивлением и гидравлическим потоком от гребного винта;

- от механических нагрузок, действующих на перо руля, возникающих в результате взаимодействия пера руля со льдом (ледового сопротивления, ударных нагрузок) или другими внешними объектами;

- от деформаций и целостности обшивки пера руля;

- от деформаций баллера;

- от величин зазоров во втулках узлов крепления пера руля к баллеру;

- от зазоров в трибосопряжениях радиально-осевых подшипников, в свою очередь определяемых уровнем износа и свойствами упругости вкладышей.

Для полноценной диагностики время перекладки руля является недостаточным показателем функционально-технического состояния рулевого устройства. Учитывая известную параметрическую функциональную взаимосвязь времени перекладки руля с конструктивными характеристиками руля и параметрами динамических сопутствующих процессов, а также их взаимную зависимость между собой, в качестве параметров оценки технического состояния судового руля могут выступать величина зазора в горизонтальном и радиальном трибосопряжениях радиально-осевого подшипника и целостность пера руля, а в качестве непосредственно диагностических признаков могут выступать значения величин и характер изменения параметров, описывающих сопутствующие динамические процессы, а именно: крутящий момент и осевое усилие на баллере, параметры маятниковых колебаний баллера (виброперемещения, виброскорость, виброускорение), параметры динамической деформации элементов трибосопряжения радиально-осевых подшипников.

Известен способ диагностирования износа подшипников скольжения, работающих на перекачиваемой среде по патенту на изобретение РФ: RU 2482335 С2, приоритет от 12.07.2011 года, бюл. №14 от 20.05.2013 года (авторы: Касымов М.С., Терлюков К.В.) - [1], заключающийся в том, что на трубопроводе подвода смазывающей жидкости к подшипникам скольжения путем перекачки, устанавливают дроссель, перепад давления на дросселе контролируют дифференциальным манометром, сигнал от последнего о величине перепада давления выводят в цифровой индикатор, и по его показаниям судят о состоянии износа подшипников. Критерием износа подшипника при реализации данного способа является величина зазора в подшипнике. Диагностическим параметром принят перепад давления на дросселе. Если зазор в подшипнике возрастает, то расход смазывающей жидкости возрастает, а следовательно возрастает и давление на дросселе.

Невозможность применения данного способа [1] для диагностики технического состояния судовых рулей, оснащенных разъемными радиально-осевыми подшипниками с вкладышами, выполненными из неметаллических полимерных материалов, определяется тем, что подшипники скольжения судовых рулей не предусматривают смазку трибосопряжений методом перекачки. Кроме того основным недостатком данного способа является невозможность идентификации зоны и причины увеличения зазора без разборки подшипникового узла.

Известен способ диагностики подшипников скольжения роторных машин и устройство для его реализации по авторскому свидетельству на изобретение СССР: SU 1247707 А1, приоритет от 07.01.85 года, бюл. № 28 от 30.07.86 года (авторы: М.Н. Сафнуллин, А.С, Матвеев, Е.И. Зюркалов, В.В. Заякин) - [2], заключающийся в регистрации радиальных колебаний (перемещений) вращающегося вала с последующей диагностикой подшипников по этим колебаниям, отличающийся тем, что, с целью повышения качества, в неустановившемся режиме координаты положения центра вала регистрируют в момент механического контакта цапфы и подшипника. Устройство для реализации способа включает: два вибродатчика относительной вибрации, установленных в плоскости, перпендикулярной оси вала, вмонтированных в корпус подшипникового узла, датчика вибрации корпуса подшипника, установленного на поверхность наружного корпуса подшипника, трех усилителей, детектора и блока построения огибающей траектории перемещений. Вибродатчики относительной вибрации преобразуют колебания вала в электрические сигналы, пропорциональные перемещению вала по оси установки датчиков, позволяя при этом определять координаты положения центра вала относительно корпуса подшипника в любой момент времени. Вибродатчики относительной вибрации являются бесконтактными датчиками перемещений, принцип действия которых основан на взаимодействии внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля этим полем. Диагностирование подшипника производят при возникновении неустановившегося режима роторной машины в период пуска или остановки. Момент контакта цапфы вала и вкладыша подшипника регистрируется датчиком вибрации, установленным на наружном корпусе подшипника, как всплеск абсолютной вибрации. Обработка сигналов от датчиков перемещений производится путем построения огибающей траектории движения центра вала и нахождения ее центра. Расстояние по нормали между центром и огибающей траектории в любом из радиальных направлений равно зазору между цапфой вала и вкладышем подшипника в соответствующем направлении.

Основными недостатками данного способа [2] применительно к диагностике технического состояния судовых рулей, оснащенных разъемными радиально-осевыми подшипниками с вкладышами, выполненными из неметаллических полимерных материалов, при нахождении судов на плаву в условиях воздействия ледовых нагрузок являются:

- способ обеспечивает диагностику только кольцевого трибосопряжения подшипника при воздействии радиальных нагрузок и не обеспечивает возможность диагностики горизонтального трибосопряжения подшипника при воздействии осевых вертикальных нагрузок;

- используемый при реализации способа метод обработки данных не учитывает, что воздействие ледовых нагрузок на руль является динамическим процессом, характеризующимся непрерывной последовательностью неустановившихся процессов;

- используемый при реализации способа метод обработки данных измерений виброперемещений не учитывает функции демпфирования, выполняемые вкладышем подшипника из полимера (полиимида), за счет упругих свойств материала и не позволяет разделить величины изменения зазора между «ротором» и «статором» за счет упругого сжатия вкладыша при воздействии ледовых нагрузок и за счет его износа;

- используемое для реализации способа устройство при его применении требует нарушения целостности наружного корпуса подшипника как готового дорогостоящего ответственного самостоятельного изделия, что является недопустимым с точки зрения требований РМРС.

Прототипом заявленного технического решения является метод (способ) и устройство для его реализации, представленные Чалий А.В. в его диссертации на соискание ученой степени кандидата технических наук «Метод и технология определения технического состояния судовых рулей без их разборки» (Чалий А.В. Метод и технология определения технического состояния судовых рулей без их разборки. - Дис… канд-та. техн. наук, - Калининградский технический институт рыбной промышленности и хозяйства, 1991 - 211 с.) - [3], заключающийся в том, что для оценки технического состояния судовых рулей выбраны: зазоры в опорах баллера и пера руля, соосность баллера и пера, целостность обшивки пера, зазор и трещина упорного подшипника руля, качество посадки втулки опоры и потеря штыря пера, а в качестве диагностических параметров технического состояния судовых рулей при нахождении судов на плаву принимаются: амплитуда горизонтальных перемещений верхней части /головы/ баллера, амплитуда и частота ускорения руля и деформации кручения баллера; выявление и идентификация отклонений (нарушений) в техническом состоянии руля осуществляется путем сопоставления данных, получаемых в результате фактических измерений этих диагностических параметров, с данными расчетно-эмпирических зависимостей, определяющих взаимосвязь между параметрами, характеризующими техническое состояние руля и принятыми диагностическими параметрами, разработанных автором для определенных конструктивных типов рулей судов, эксплуатируемых в условиях чистой воды. Для реализации метода (способа) [3] и технологии автором предложено устройство, представляющее собой аппаратно-программный комплекс, устанавливаемый в румпельном отделении судна и включающий: средства измерений в виде акселерометра, устанавливаемого на головке баллера, и тензодатчика, устанавливаемого на шейке баллера; блок сбора и первичной обработки данных измерений; компьютер со встроенным программным обеспечением.

Недостатками данного метода (способа) [3] являются:

- невозможность диагностирования технического состояния руля судна, эксплуатируемого в ледовых условиях, и подвергающегося воздействию ледовых нагрузок, так как расчетно-эмпирические зависимости, определяющие взаимосвязь между параметрами, характеризующими техническое состояние руля и принятыми диагностическими параметрами, учитывают только усилия, передаваемые на баллер со стороны рулевой машины, силы трения в узлах сопряжения и гидравлические нагрузки на перо руля, но не учитывают ледовые нагрузки на перо руля;

- невозможность в режимах on-line и постобработки обеспечить информационную поддержку судоводителя для выбора оптимальных безопасных режимов движения судна (в том числе режимов перекладки руля) с целью предотвращения повреждений руля в условиях активного плавания во льдах, т.к. обработка данных измерений не формирует информации о характере, уровне и направлении воздействия льда на перо руля;

- невозможность в режимах on-line и постобработки определения величины увеличения радиального зазора в трибосопряжении подшипника (один из основных критериальных оценочных параметров, подлежащих контролю при освидетельствовании судна РМРС) и идентификации причин его увеличения с учетом всех факторов, включая процессы демпфирования, так как способ предусматривает фиксацию увеличения зазора определять косвенным путем, исходя из значений амплитуды горизонтальных перемещений баллера;

- невозможность диагностирования отклонения в техническом состоянии руля, вызванные вертикальными перемещениями баллера, оказывающих влияние на состояние и вызывающих износ горизонтальной опорной поверхности радиально-осевого подшипника руля, так как в качестве диагностических параметров принята амплитуда только горизонтальных перемещений головки баллера и деформации кручения баллера, но не предусматривает измерений параметров вертикальных колебаний и вертикального осевого усилия;

- не использование в составе метода (способа) [3] диагностики методов спектрального анализа результатов измерений динамических неустановившихся процессов, являющихся общепризнанной основой вибродиагностики машин и механизмов.

Недостатками устройства для реализации метода (способа) [3] являются:

- отсутствие возможности передачи оперативных данных непосредственно заинтересованным в них членам экипажа (капитану, главному механику и т.д.) в виду отсутствия в его составе локальной сети Ethernet передачи данных, рабочих мест оператора и клиентов;

- отсутствие программного обеспечения, позволяющего осуществлять спектральный анализ результатов измерений параметров колебательных процессов, принятых в качестве диагностических;

- недостаточность в составе устройства средств измерений, позволяющих производить измерения всех параметров, характеризующих сопутствующие перекладке руля процессы;

- низкая точность результатов измерений в виду отсутствия установленных требований по частоте дискредитации, синхронизации измерений и возможности их регулирования для измерительных каналов различных физических величин;

- ограниченные возможности для формирования и сохранения баз данных измерений, ограниченный памятью компьютера.

Несмотря на указанные недостатки способ безразборной диагностики рулей судов, находящихся на плаву, и устройство для его реализации предложенные автором Чалий А.В. в диссертационной работе по теме «Метод и технология определения технического состояния судовых рулей без их разборки», можно принять в качестве прототипа настоящего предлагаемого изобретения.

Заявляемый способ заключается в следующем.

Для безразборной диагностики изменений технического состояния судовых рулей при нахождении судов на плаву в результате воздействия ледовых нагрузок используются две группы параметрических характеристик: группа оценочных параметров и группа диагностических параметров.

Основными параметрами для оценки технического состояния (оценочные параметры) судового руля приняты величины зазоров в горизонтальном и радиальном трибосопряжениях радиально-осевого подшипника и целостность пера руля, что соответствует требованиям Правил Российского Морского Регистра судоходства (РМРС).

В качестве диагностических параметров в предлагаемом способе безразборной диагностики приняты амплитудно-частотно-временные характеристики: динамических деформаций наружного корпуса радиально-осевого подшипника; виброперемещений, виброскорости и виброускорения горизонтальных и вертикальных колебаний головки баллера; динамических изменений крутящего момента и осевого усилия на шейке баллера, получаемые за счет синхронного измерения от общей точки отсчета по единой шкале времени.

На основании конструкторской документации судового руля создается конечно-элементная динамическая имитационная 3D-модель узла «перо - баллер - подшипник (внутренний корпус - вкладыш - наружный корпус)». На основании данных проектного расчета статической прочности руля (значений минимальных и максимальных нагрузок на перо руля, минимального и максимального крутящего момента, поперечного усилия и крутящего момента, создаваемого на баллере рулевым приводом) осуществляется имитационное динамическое моделирование напряженно-деформируемого состояния (абсолютных деформаций εх, εу, εz как составляющих тензора деформаций и напряжений соответственно) узла «баллер - подшипник» с целью:

- получения ориентировочных исходных расчетных зависимостей: относительная деформация как функция радиального и осевого усилия и как функция зазора между «ротором» и «статором» подшипника;

- определения ориентировочных исходных расчетных значений параметров амплитудно-временных и частотно-временных характеристик, описывающих динамические процессы при контакте «ротора» и «статора»;

- определения максимально допустимого зазора между «ротором» и «статором» подшипника, исходя из условий области упругих деформаций.

В процессе эксплуатации судна в дополнение к параметрам функционирования рулевой машины (давление масла в гидроцилиндрах, рабочей мощности насоса в зависимости от угла перекладки) производится непрерывный синхронный мониторинг (измерение) параметров маятниковых колебаний головки баллера (виброперемещений, виброускорения, виброскорости), крутящего момента и осевого усилия на шейке баллера, параметров относительной деформации наружного корпуса подшипника в 12 равномерно распределенных секторах в радиальном направлении и в 12 равномерно распределенных секторах в осевом направлении, параметров вибрации (виброперемещений, виброускорения, виброскорости) корпуса судна в зоне фундамента руля. Измерения параметров виброколебаний и деформаций осуществляют в трехосной системе координат, сопряженной с базовой системой координат судна, в единой шкале времени. На основании данных фактических измерений, производимых в процессе эксплуатации судна, в режиме on-line формируются базы данных значений вышеуказанных параметров в зависимости от угла и направления перекладки руля, скорости движения судна, частоты вращения гребного винта, а также в зависимости от внешних условий эксплуатации судна (на чистой воде при различных уровнях волнения моря; в ледовых условиях при различных видах ледового покрова).

Все получаемые данные измерений подвергаются обработке и анализу в двух режимах: в режиме on-line и в режиме постобработки.

В режиме on-line производится первичная обработка результатов виброизмерений и тензометрических измерений. Первичной информацией, получаемой в результате производимых измерений являются данные о значениях виброускорения, которые в режиме on-line путем первичного логарифмирования преобразуется в значение виброскорости, а затем путем вторичного логарифмирования в значения виброперемещения с параллельным формированием и представлением соответствующих осциллограмм виброускорения, виброскорости и виброперемещения как функций времени. Обработка осциллограмм параметров вибрации осуществляется на основе использования метода узкополосного спектрального анализа (преобразование Фурье), позволяющего определить в измерительном канале наличие тональных сигналов (дискретных составляющих) и шумовых компонент, с использованием кепстрального анализа узкополосного спектра для выделения диапазона основного тона и отделения быстро меняющихся и медленно меняющихся составляющихся. Обработка осциллограмм тензометрии (как функции выходного напряжения от времени) осуществляется путем пересчета значений выходного напряжения в значения относительной деформации. Признаком воздействия льда на перо руля является появление пиковых амплитудных значений. Параллельно одновременно дефекты типа нарушения целостности пера руля идентифицируются в режиме on-line путем наличия резкого изменения значений измеряемого крутящего момента на шейке баллера, что является следствием изменения момента инерции в случае разгермитизации обшивки пера руля и попадания воды во внутреннюю его полость. Изменения крутящего момента и осевого усилия также позволяет оценить характер внешних воздействий (например, таких как: «затор» льда в области между гребным винтом и кормовой частью корпуса судна, т.е. в зоне расположения пера руля; «оголение» гребного винта и пера руля при высокобальном волнении).

Постобработка данных измерений осуществляется путем последовательного спектрального анализа данных виброизмерений, сопоставления данных виброизмерений в зоне головки баллера и в зоне фундамента руля между собой, с данными тензометрии и с исходными расчетными данными компьютерного моделирования. Необходимость последовательных преобразований и анализа определяется спецификой взаимного гидродинамического влияния гребного винта и пера руля, взаимодействия льда с пером руля, гребным винтом и кормовой частью корпуса судна (возможность формирование внешних воздействий типа «удар» или «затор»), а также спецификой процесса перекладки руля и функционирования узла «баллер-подшипник» и особенностями конструктивного узла руля. Особенностью процесса перекладки руля, с точки зрения вибродиагностики, является сверхмалая скорость вращения в диапазоне ограниченной траектории (30° в течение 28 с), вследствие чего частотные диапазоны колебательных процессов значительно превышают диапазоны частоты вращения «ротора», в отличие от эффекта, наблюдаемого при вибродиагностике скоростных и высокоскоростных подшипников скольжения, когда значение частоты автоколебаний составляет лишь 40 % - 50 % от значения оборотной частоты. Использование в конструкции руля подшипника скольжения вкладышей, разъемных радиально-осевых подшипников с вкладышами, выполненных из неметаллических полимерных материалов типа полиимид, формирует дополнительный эффект демпфирования. При этом наблюдается значительное превышение диапазонов периодов затухания демпферных колебаний относительно значений периодов колебаний, вызванных внешним воздействием, приводящее к возникновению эффекта автоколебаний и необходимости дополнительного анализа параметров переходных процессов.

В режиме постобработки осуществляется спектральный анализ данных виброизмерений путем преобразования осциллограмм (как функции «амплитуда-время») в вид 3D-спектрограмм (в виде трехмерного представления частотно-временного сигнала) с построением каскадов 3D-спекторов и формированием «спектральной истории» в процессе эксплуатации судна, что дает возможность более точного и наглядного представления о частотных диапазонах колебаний, о характере и изменении огибающей вибрации во времени и о характере внешних воздействий (о наличии низкочастотного и высокочастотного спектров). Превышение значения огибающей вибрации за пределы среднестатистической границы в соответствии с данными «спектральной истории» для конкретного рулевого устройства конкретного судна свидетельствует о превышении значений виброперемещений баллера относительно возможных значений в соответствии с установленными значениями допустимого зазора между «ротором» и «статором» подшипника. Характер частотных диапазонов позволяет идентифицировать характер внешних воздействий, вызывающих вибрацию. Наличие низкочастотного спектра на 3D-спектрограмме свидетельствует о вибрации, вызываемой упругими ударными нагрузками, что является основой колебательных процессов, определяемых воздействием на перо руля гидродинамического потока гребного винта. При движении судна в условиях битого льда влияние жестких ударных импульсов льда об обшивку пера руля является приоритетным по отношению к воздействию на нее гидродинамического потока, что становится причиной формирования колебаний высокочастотного характера. Сопоставление данных тензометрии с данными вибродиагностики позволяет идентифицировать причину увеличения значений виброперемещений баллера: идентифицировать наличие эффекта демпфирования при сохранении исходных демпферных свойств вкладыша или наличие его повреждений (дефектов типа «смятие» или «износ»), приводящих к увеличению зазора между «ротором» и «статором» в подшипниковом узле сверх допустимого значения. Исходя из того, что взаимодействия баллера с подшипником происходит по сложной пространственной траектории, преобразование данных виброизмерений колебаний головки баллера в виде фигур Лиссажу (в виде 2D- и 3D-осциллаграмм) дает возможность оценить не только уровень и характер вибрации, но и распределение импульсов колебательных процессов в горизонтальной и вертикальной плоскостях, что дает возможность выявить наличие смещения или перекоса вертикальной оси баллера, то есть оценить направление внешнего воздействия и наличие зазора между «ротором» и «статором» в подшипнике. Данные построения фигур Лиссажу и данные тензометрии наружного корпуса подшипника позволяют определить топографию отклонений в узле «баллер-подшипник». Учитывая, что колебания рулевого устройства происходят на фоне общей вибрации корпуса судна, вызванной как работой судовых механизмов, так и воздействием льда на кормовую часть корпуса, в режиме постобработки осуществляется сопоставление значений и характера данных виброизмерений, осуществляемых в зоне головки баллера и в зоне фундамента руля, что позволяет выделить абсолютные значения и характер параметров вибрации непосредственно баллера. Окончательная идентификация отклонений (нарушений) в техническом состоянии руля и его функционировании осуществляется путем сопоставление текущих данных фактических измерений диагностических параметров со среднестатистической границей «спектральной истории» конкретного рулевого устройства конкретного судна, формируемой в процессе эксплуатации при различных типах и режимах маневрирования судна в различных видах ледовых условий, а также с исходными ориентировочными данными результатов виртуального имитационного динамического моделирования.

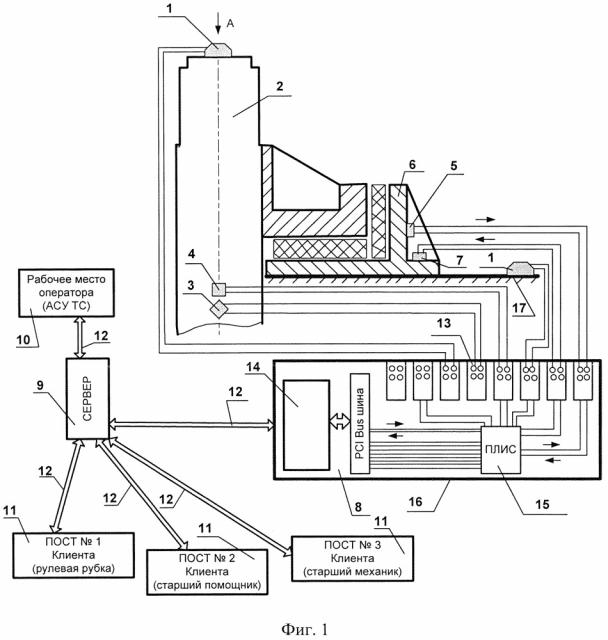

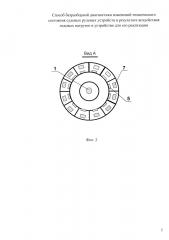

Устройство для реализации заявленного способа схематично представлено на фиг. 1, на фиг. 2 - вид А по фиг. 1 (вид сверху на подшипник баллера).

Устройство для реализации способа безразборной диагностики изменений технического состояния судовых рулей в результате воздействия ледовых нагрузок (фиг. 1, фиг. 2) представляет собой информационно-измерительный аппаратно-программный комплекс, включающий: два трехкомпонентных пьезоакселерометра (поз. 1), один из которых устанавливается на головку баллера (поз. 2), а второй на фундаментную плиту рулевого устройства (поз. 17) с ориентацией в соответствии с осями системы координат судна; тензорезистивный полномостовой сенсор (поз. 3), устанавливаемый на шейке баллера (поз. 2) с ориентацией 45° относительно вертикальной оси баллера; тензорезистивный полномостовой сенсор (поз. 4), устанавливаемый на шейке баллера с ориентацией параллельно вертикальной оси баллера; двенадцати тензорезистивных полномостовых сенсоров (поз. 5), устанавливаемых по окружности на вертикальной плоскости наружного корпуса подшипника (поз. 6); двенадцати тензорезистивных полномостовых сенсоров (поз. 7), устанавливаемых по окружности на горизонтальной плоскости основания наружного корпуса подшипника; электронного многоканального блока управления, сбора и первичной обработки аналоговых данных измерений (поз. 8), устанавливаемого в румпельном отделении судна; сервера сбора и хранения баз данных измерений (поз. 9), устанавливаемого в специальном серверном помещении судна; рабочего места оператора (поз. 10), устанавливаемого в помещении, предназначенном для пульта управления автоматизированной системой техническими средствами судна (АСУ ТС), состоящего в свою очередь из системного блока компьютера со встроенным специальным программным обеспечением, монитора и клавиатуры; трех клиентских информационных постов (поз. 11), устанавливаемых в помещениях рулевой рубки, старшего помощника капитана и старшего механика судна, каждый из которых в свою очередь состоит из системного блока компьютера со встроенным программным обеспечением и монитора; локальной судовой проводной сети Ethernet передачи данных (поз. 12). Электронный многоканальный блок управления, сбора и первичной обработки данных измерений (поз. 8) в свою очередь состоит из восьми программируемых модулей ввода/вывода (поз. 13), обеспечивающих: формирование и подачу на сенсоры сигналов возбуждения; прием, фильтрацию и АЦП-преобразование аналоговых сигналов, поступающих от сенсоров; контроллера реального времени (поз. 14) со встроенным программным обеспечением, задающего режим процесса измерений (диапазоны сигналов возбуждения, диапазоны частот дискредитации и точности, диапазоны полос и фильтрации, диапазоны усиления, временные режимы для каждого вида измерений, режимы синхронизации всех видов измерений), а также прием данных измерений от датчиков и их передачу на сервер; программируемой логической интегральной схемы (ПЛИС FPGA) как программируемого микропроцессора (поз. 15), обеспечивающей реализацию логического алгоритма управления процессом измерений согласно устанавливаемого регламента, включая порядок двухстороннего обмена данными между модулями ввода/вывода и контроллером, установленных на общем шасси (поз. 16).

Заявляемое устройство для реализации способа безразборной диагностики изменений технического состояния судовых рулей в результате воздействия ледовых нагрузок работает следующим образом.

С рабочего места оператора (поз. 10) по линии локальной судовой проводной сети Ethernet (поз. 12) подается команда на контроллер реального времени (поз. 14) на включение модуля управления, сбора и обработки (поз. 8) в режим измерения. Контроллер реального времени (поз. 14) в соответствии с алгоритмом встроенного программного обеспечения формирует и через PCI Bus шину передает на ПЛИС (поз. 15), которая в свою очередь реализует интерфейс типа «звезда» команду на включение режима измерений модулей ввода/вывода (поз. 13) в независимом параллельном режиме функционировании всех измерительных каналов. Модули ввода/вывода (поз. 13) формируют и передают на датчики (поз. 1, поз. 3, поз. 4, поз. 5, и поз. 7) электрические сигналы возбуждения. От датчиков в виде параллельных аналоговых электрических сигналов к модулям ввода/вывода поступают данные измерений (данные реакции сенсоров на происходящие изменения состояния объектов диагностики: баллера и корпуса подшипника). Модули ввода/вывода (поз. 13) преобразуют поступившие от датчиков сигналы и в параллельном независимом режиме обратной связи передают первично обработанные данные измерений на ПЛИС FPGA. ПЛИС FPGA структурирует данные измерений и через PCI Bus шину передает на контроллер (поз. 14). Контроллер в соответствии с алгоритмом встроенного программного обеспечения осуществляет в режиме on-line обработку поступивших данных измерений (преобразуя в значения физических величин) и через PCI Bus шину по линии локальной судовой проводной сети Ethernet (поз. 12) передает данные на сервер (поз. 9). Поступившие на сервер данные формируются в соответствующие структуры баз данных. С сервера данные измерений поступают на рабочее место оператора (поз. 10), где в соответствии с алгоритмом интерфейса встроенного программного обеспечения визуализируются в режиме on-line на мониторе рабочего места оператора с последующим преобразованием в режиме постобработки в установленной структурой алгоритма иерархической последовательности. Результирующие данные измерений после постобработки визуализируются на мониторе рабочего места оператора и с рабочего места оператора передаются на сервер, в установленном порядке структурируются в виде баз данных и сохраняются на сервере. Параллельно оперативные данные измерений в режиме on-line и данные постобработки с сервера в режиме «клиент-сервер» по линии локальной судовой проводной сети Ethernet (поз. 12) поступают и визуализируются на трех клиентских информационных постах (поз. 11).

Технический результат заключается в расширении технологических возможностей диагностики технического состояния судовых рулей, повышении ее достоверности и эффективности. Технический результат выражается:

а) в обеспечении возможности предупреждения повреждений судового руля и повышении безопасности мореплавания при эксплуатации судов в ледовых условиях;

б) в снижении эксплуатационных затрат, связанных с ремонтом рулевых устройств, а также проверкой технического состояния рулевого устройства при плановом переосвидетельствовании судов.

Рулевое устройство, и в частности руль, относится к наиболее ответственным судовым техническим средствам и от его надежной и безаварийной работы зависит безопасность плавания судна и безопасность экипажа. Если рулевая машина рулевого устройства находится в румпельном отделении и доступна для осмотра и ремонта, то руль при нахождении судна на плаву скрыт под водой и труднодоступен для осмотра, обслуживания, а тем более ремонта. Для диагностики и оценки технического состояния руля в настоящее время проводится подводное его освидетельствование в порядке, установленном нормативными документами РМРС, с помощью водолазов, использующих телеаппаратуру, позволяющую осуществлять подводную съемку, и другие средства, позволяющие осуществлять измерений под водой в ручном режиме. Для освидетельствования технического состояния надводной части руля (баллера и радиально-осевого опорного подшипника) производится разборка узла с последующим визуальным осмотром и замерами основных геометрических размеров: зазора в подшипнике и при необходимости диаметра шейки баллера стандартными средствами измерений. Такой способ диагностики трудоемкий, обладает высокой стоимостью и низким техническим уровнем из-за наличия субъективности проводимых оценок. Своевременно не выявленные дефекты руля, приводящие к его отказу, являются одной из причин вывода судна из эксплуатации для последующего ремонта. Ремонт руля, как правило, осуществляется при условии постановки судна в сухой док, что также является трудоемким и дорогостоящим процессом. Еще более сложно предотвратить повреждения руля при эксплуатации судов в ледовых условиях и обеспечить безаварийность эксплуатации судов. Воздействие ледовых нагрузок на перо руля по своей величине значительно превосходят гидродинамические и волновые нагрузки и носят стохастический характер. Наличие данных о фактическом характере взаимодействия льда с рулем и характере нагрузок на его конструктивные элементы, получаемых в результате измерений в процессе активного ледового плавания судна, является информационной поддержкой решения судоводителя о выборе оптимальных безопасных режимов движения судна (в том числе режимов перекладки руля) и создает возможность путем маневрирования судна регулировать (снижать) уровень отрицательного воздействия льда на руль, предотвращать тем самым аварийные ситуации. Достижение требуемого технического результата может обеспечить применение предлагаемого способа безразборной диагностики изменений технического состояния судовых рулевых устройств в результате воздействия ледовых нагрузок и устройства для его реализации.

Таким образом, сущность способа безразборной диагностики изменений технического состояния судовых рулевых устройств в результате воздействия ледовых нагрузок, заключается в измерении при нахождении судна на плаву в условиях ледового плавания и на чистой воде фактических значений диагностических параметров, характеризующих сопутствующие перекладке руля и воздействию ледовых нагрузок процессы, и последующей обработкой данных измерений. В качестве параметров для оценки технического состояния руля наряду с зазором в радиальном трибосопряжении и целостностью обшивки пера руля принята величина зазора в горизонтальном трибосопряжении радиально-осевого подшипника, а в качестве диагностических параметров в дополнение к амплитуде горизонтальных перемещений головки баллера приняты амплитудно-частотно-временные характеристики динамических деформаций наружного корпуса радиально-осевого подшипника; виброперемещений, виброскорости и виброускорения горизонтальных и вертикальных колебаний головки баллера; динамических изменений крутящего момента и осевого усилия на шейке баллера, получаемые за счет синхронных измерений в трехосной системе координат, сопряженной с базовой системой координат судна, от общей точки отсчета в единой шкале времени. Обработку первичных данных измерений (значений виброускорений, выходного напряжения тензосенсоров) осуществляют последовательно в двух режимах: в режиме on-line и в режиме постобработки. В режиме on-line осуществляют преобразование значениях виброускорения путем первичного логарифмирования в значения виброскорости и вторичного логарифмирования в значения виброперемещения с формированием соответствующих осциллограмм виброускорения, виброскорости и виброперемещения как функций времени; осуществляют выделение диапазона основного тона и отделения шумовых компонент, быстро меняющихся и медленно меняющихся составляющихся путем использования метода узкополос