Способ встраивания компонентов wlcsp в e-wlb и в e-plb

Иллюстрации

Показать всеИспользование: для уменьшения объема, необходимого для размещения электронных компонентов. Сущность изобретения заключается в том, что многокристальный корпусированный прибор содержит литой слой, имеющий первую поверхность и вторую поверхность, противоположную первой поверхности, один или более первых электрических компонентов, причем каждый из указанных первых электрических компонентов имеет паяемую клемму, ориентированную к первой поверхности литого слоя, один или более вторых электрических компонентов, где каждый из этих компонентов имеет клемму второго типа, ориентированную ко второй поверхности литого слоя. Технический результат обеспечение возможности уменьшения объема, необходимого для размещения электронных компонентов. 3 н. и 22 з.п. ф-лы, 5 ил.

Реферат

Варианты изобретения в общем случае относятся к области полупроводниковых приборов. Более конкретно, эти варианты относятся к способам и устройству для укладки полупроводниковых приборов.

Уровень техники

Для уменьшения объема, необходимого для размещения электронных компонентов, используемых в мобильных изделиях, таких как мобильные устройства связи и носимые устройства, можно использовать многокристальные «системы в корпусе» (SiP). В такой системе SiP несколько активных электронных компонентов с разными функциональными возможностями, могут быть смонтированы в одном корпусе. Например, совокупность этих активных электронных компонентов может содержать один или несколько полупроводниковых кристаллов с интегральными схемами, такими как транзисторы, диоды или другие подобные компоненты. Корпус системы SiP может также содержать один или несколько пассивных электронных компонентов, таких как резисторы, конденсаторы, пассивные интегральные приборы (IPD) или другие подобные компоненты. Часто предприятие, собирающее системы SiP, не производит каждый из электронных компонентов, интегрируемых в такой системе SiP. Электронные компоненты, получаемые из внешнего источника, обычно поступают предварительно корпусированными. Эти предварительно корпусированные электронные компоненты могут не подходить для интеграции в систему SiP, если используются некоторые процессы корпусирования.

Например, система SiP может быть изготовлена с использованием технологий встроенных приборов с матрицей шариковых выводов на уровне пластины (e-WLB) или встроенных приборов с матрицей шариковых выводов на уровне пластины (e-PLB). В таких корпусах вокруг нескольких активных и пассивных электрических компонентов выполняют литой слой для образования искусственной или «восстановленной» (reconstituted) пластины или «восстановленной» панели. Затем на поверхности литого слоя может быть создан перераспределительный слой, позволяющий соединениям от клемм разветвляться и расходиться за пределы краев электрического компонента. В корпусах типа e-WLB и e-PLB электронные компоненты обычно используют золотые, алюминиевые или медные клеммы.

Однако не всегда можно получить нужный электрический компонент с медными, алюминиевыми или золотыми клеммами, когда компоненты поступают из внешнего источника уже корпусированными. Вместо этого уже корпусированные электронные компоненты могут содержать паяемые клеммы, такие как припойные шариковые выводы. Использование паяемых материалов, таких как припои на основе олова, может снизить надежность системы SiP. Снижение надежности устройства может быть результатом образования интерметаллических соединений (IMC) в паяемой клемме. Например, в ходе высокотемпературных операций там, где перераспределительный слой, такой как медный перераспределительный слой, контактирует с паяемой клеммой, медь может диффундировать в припой с образованием соединений IMC. Объем соединений IMC меньше объема припоя, так что внутри клеммы могут образоваться пустоты или клемма может растрескаться. Кроме того, объем припойных материалов увеличивается при оплавлении на небольшое, однозначное число процентов от первоначального объема. Это увеличение объема может вызвать растрескивание корпуса, когда припойная клемма погружена в литой слой, если только между припойным материалом и литым слоем нет превосходной адгезии.

Краткое описание чертежей

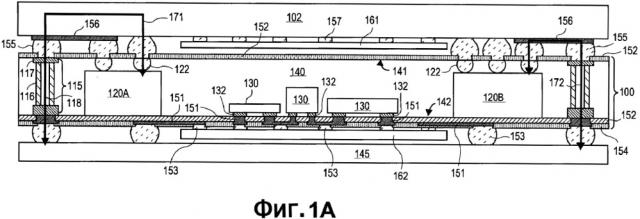

Фиг. 1A представляет иллюстрацию разреза корпуса прибора, содержащего уже предварительно корпусированные компоненты, имеющие по существу одинаковую толщину, согласно одному из вариантов настоящего изобретения.

Фиг. 1B представляет иллюстрацию разреза корпуса прибора, содержащего уже предварительно корпусированные компоненты, имеющие неодинаковую толщину, согласно одному из вариантов настоящего изобретения.

Фиг. 2A-2H представляют иллюстрации разрезов, показывающие разнообразные технологические операции, которые могут быть использованы при изготовлении корпуса согласно одному из вариантов настоящего изобретения.

Фиг. 3 представляет упрощенный вид в плане нескольких корпусированных приборов, выполненных в литом слое на уровне пластины, согласно одному из вариантов настоящего изобретения.

Фиг. 4A-4D представляют иллюстрации разрезов, показывающие разнообразные технологические операции, которые могут быть использованы при изготовлении корпусов согласно дополнительным вариантам настоящего изобретения.

Фиг. 5 представляет иллюстрацию упрощенной блок-схемы компьютерной системы, использующей корпусированный полупроводниковый прибор, согласно одному из вариантов настоящего изобретения.

Осуществление изобретения

Варианты настоящего изобретения содержать корпусированный прибор и способы изготовления таких корпусированных приборов. В последующем описании приведены многочисленные конкретные детали, такие как конкретные материалы и технологические операции, с целью предоставления полного и всеобъемлющего понимания вариантов настоящего изобретения. Специалисту в рассматриваемой области должно быть очевидно, что варианты настоящего изобретения могут быть практически реализованы и без этих конкретных деталей. В других случаях хорошо известные признаки, такие как полупроводниковые кристаллы интегральных схем, не описаны здесь подробно, чтобы не загромождать без необходимости описание вариантов настоящего изобретения. Более того, должно быть понятно, что различные варианты, показанные на чертежах, являются только иллюстративными представлениями и не обязательно изображены в масштабе.

Варианты настоящего изобретения позволяют встраивать уже предварительно корпусированные электрические компоненты в многокристальный корпус, такой как корпус системы SiP, созданный в соответствии с технологией e-WLB или e-PLB. Проблемы с надежностью, возникающие из-за образования интерметаллических соединений (IMC) в паяемых клеммах, описанных выше, преодолеваются путем ориентации уже предварительно корпусированных компонентов таким образом, что паяемые клеммы оказываются изолированы и защищены в ходе разнообразных технологических операций. В одном из вариантов паяемые клеммы погружают в литой слой и ориентируют так, чтобы эти клеммы были обращены к первой поверхности литого слоя, в то время как электрические компоненты с клеммами, не подверженными образованию соединений IMC, ориентируют таким образом, что эти клеммы остаются открыты на второй поверхности литого слоя. После того, как эта вторая поверхность будет обработана для создания перераспределительного слоя, в первой поверхности литого слоя может быть выполнено углубление, чтобы открыть паяемые клеммы.

На фиг. 1A, показан корпусированный прибор 100 согласно одному из вариантов настоящего изобретения. Согласно одному из вариантов корпусированный прибор 100 представляет собой многокристальный прибор, в корпусе которого расположены один или более уже предварительно корпусированных компонентов 120 с паяемыми клеммами 122, погруженными в литой слой 140. Уже предварительно корпусированные компоненты 120 ориентируют таким образом, что клеммы 122 обращены к первой поверхности 141 литого слоя 140. Как показано в варианте, иллюстрируемом на фиг. 1A, корпусированный прибор 100 содержит два предварительно корпусированных компонента 120, хотя варианты изобретения такими конфигурациями не ограничиваются. Например, активные компоненты могут представлять собой полупроводниковые кристаллы с интегральными схемами, содержащими транзисторы, диоды или другие подобные компоненты. В различных вариантах активные электронные компоненты могут представлять собой микропроцессор, компоненты чипсета, графический процессор, аналоговые приборы, высокочастотные интегральные схемы (radio frequency integrated circuits (RFIC)) или другие подобные компоненты. Пассивные компоненты могут представлять собой резисторы, конденсаторы или другие подобные компоненты, либо пассивные приборы IPD. В вариантах с двумя или более уже предварительно корпусированными компонентами 120, каждый из таких предварительно корпусированных компонентов может иметь различные функции. Например, первый предварительно корпусированный компонент 120a может представлять собой схему RFIC и второй предварительно корпусированный компонент 120B может представлять собой аналоговый прибор. В дополнительном варианте первый предварительно корпусированный компонент 120a может представлять собой микропроцессор, а второй предварительно корпусированный компонент 120B может представлять собой графический процессор. Согласно дополнительным вариантам два или более предварительно корпусированных компонентов 120 могут выполнять по существу одинаковые функции.

Варианты настоящего изобретения содержат два предварительно корпусированных компонента 120, имеющие паяемые клеммы 122, изготовленные из материала, подверженного образованию интерметаллических соединений. Например, паяемые клеммы 122 могут представлять собой клеммы из припоя на основе олова. Согласно некоторым вариантам предварительно корпусированные компоненты 120 могут иметь корпуса какого-либо типа, использующего паяемые клеммы. В качестве примера, предварительно корпусированные компоненты могут быть выполнены в корпусах с размерами кристалла на уровне пластины (WLCSP). Паяемые клеммы 122, показанные на фиг. 1A, представляют собой припойные шариковые выводы, однако могут быть также использованы паяемые клеммы других типов. Например, паяемые клеммы могут представлять собой шариковые выводы согласно технологии соединения кристаллов с контролируемым сжатием (C4), матрицу контактных площадок (LGA) или другие подобные клеммы.

Корпусированный прибор 100 может также содержать один или несколько электрических компонентов 130, расположенных в литом слое 140. Электрические компоненты 130 ориентированы так, что их клеммы 132 обращены ко второй поверхности 142 литого слоя 140, противоположной первой поверхности 141 этого слоя. В такой конфигурации паяемые клеммы 122 и клеммы 132 второго типа открыты на разных поверхностях литого слоя. Варианты настоящего изобретения могут содержать компоненты 130, представляющие собой активные и/или пассивные электрические компоненты. Как показано на фиг. 1A, имеются три электрических компонента 130, хотя варианты настоящего изобретения такими конфигурациями не ограничиваются.

Согласно одному из вариантов компоненты 130 имеют клеммы 132 второго типа, не подверженные образованию интерметаллических соединений IMC. Например, клеммы 132 второго типа могут быть выполнены из электропроводного материала с высокой температурой плавления, который не плавится при температуре оплавления припоя. В одном из вариантов клемма 132 второго типа может содержать один или несколько слоев электропроводных материалов. В качестве примера, клемма второго типа может быть изготовлена из меди, алюминия, сплава алюминия с медью, золота, сплава меди или золота, либо других металлов и сплавов, не подверженных образованию интерметаллических соединений (IMC). В одном из вариантов компоненты 130 не являются корпусированными компонентами. Однако такие варианты могут содержать предварительно корпусированные компоненты 130, такие как компоненты в плоских безвыводных корпусах с расположением выводов по всем четырем сторонам корпуса (QFN), где такое корпусирование содержит использование клемм 132 второго типа.

Согласно одному из вариантов корпусированный прибор 100 может далее содержать одно или несколько электропроводных сквозных соединений, выполненных сквозь литой слой 140. В одном из вариантов одно или несколько электропроводных сквозных соединений может представлять собой отверстие, «прошитое» лазером и заполненные электропроводным материалом, таким как медь, это может быть сквозное отверстие, сформированное в процессе отливки литого слоя (TMV), штырек, проходящий сквозь литой слой, или какое-либо сочетание таких элементов. Вариант, использующий сквозные штырьки 115, показан на фиг. 1A. Эти один или несколько сквозных штырьков 115 образуют электропроводный путь между первой поверхностью 141 и второй поверхностью 142 литого слоя 140. В такой ситуации, паяемые клеммы 122, ориентированные в направлении первой поверхности 141 могут быть электрически соединены со второй поверхностью 142 литого слоя. Поэтому, такая конструкция позволяет создать электрические соединения к подложке 145, такой как печатная плата (PCB), и от паяемых клемм 122, обращенных к первой поверхности 141, и от клемм 132 второго типа, обращенных ко второй поверхности 142 литого слоя 140.

Сквозные штырьки 115 могут быть сквозными соединениями, созданными заранее и представляющими собой одно или несколько электропроводных сквозных соединений 118, выполненных сквозь средний слой 116. Средний слой 116 может быть выполнен из ламинированного диэлектрика, из материала на основе эпоксидной смолы или на основе смеси эпоксидных смол, кремниевого или керамического материала. В одном из вариантов материал среднего слоя может содержать частицы наполнителя, такие как, например, кремниевые или стеклянные частицы наполнителя. Дополнительные варианты могут содержать средний слой, не имеющий в составе частиц наполнителя. Каждое из сквозных соединений 118 в сквозных штырьках 115 может соединять контактные площадки 117, выполненные на противоположных сторонах соответствующего сквозного штырька 115. В качестве примера эти контактные площадки 117 могут быть выполнены из меди или какого-либо другого подходящего электропроводного материала.

Согласно варианту, показанному на фиг. 1A, верхние поверхности паяемых соединений 122 и верхние поверхности верхних контактных площадок 117 по существу копланарны первой поверхности 141 литого слоя 140. Такие варианты возможны, когда уже предварительно корпусированные компоненты 120 и сквозные штырьки 115 имеют по существу одинаковую толщину. Однако дополнительные варианты такими конфигурациями не ограничиваются.

Например, на фиг. 1B представлен многокристальный корпусированный прибор 101, по существу аналогичный многокристальному корпусированному прибору 100, показанному на фиг. 1A. Корпусированный прибор 101 отличается от корпусированного прибора 100 тем, что первый предварительно корпусированный кристалл 120a имеет толщину, неравную толщине второго предварительно корпусированного кристалла 120b. Например, на фиг. 1B, предварительно корпусированный кристалл 120a толще предварительно корпусированного кристалла 120b. В такой ситуации варианты изобретения могут иметь одно или несколько отверстий 124, выполненных в литом слое 140, чтобы открыть участки паяемых соединений 122 более тонкого предварительно корпусированного кристалла 120b. Поскольку такие предварительно корпусированные компоненты 120 могут не быть изготовлены на предприятии, собирающем многокристальный корпусированный прибор, может оказаться невозможным управлять толщиной каждого предварительно корпусированного компонента 120. Поэтому варианты, имеющие отверстия 124, позволяющие увеличить степень гибкости при проектировании многокристального корпусированного прибора, поскольку выбор таких предварительно корпусированных компонентов 120 не ограничиваются соображениями толщины корпуса.

Возвращаясь на фиг. 1A, на второй поверхности 142 литого слоя 140 может быть выполнен перераспределительный слой 151. Этот перераспределительный слой 151 может содержать одну или несколько электропроводных дорожек, соединяющих каждую клемму 132 с каким-либо соединением 153. Эти электропроводные дорожки позволяют соединениям 153 разветвляться и расходиться за пределы периметра компонента 130, с которым соединены электрически эти соединения 153. В качестве примера, перераспределительный слой 151 является электропроводным слоем, таким как медный слой. Как используется здесь, перераспределительный слой 151 может представлять собой один слой металла, либо пакет из нескольких различных металлических слоев или сплавов. Например, перераспределительный слой 151 может содержать барьерные слои, зародышевые слои, пакеты различных металлических слоев или сплавов и т.п. В качестве примера, соединения 153 могут представлять собой припойные шариковые выводы.

Как показано в иллюстрируемом варианте, между перераспределительным слоем 151 и второй поверхностью 142 литого слоя 140 может быть выполнен слой 152 диэлектрика. В качестве примера, слой 152 диэлектрика может быть выполнен из полимерного материала, такого как, например, полиимид, эпоксидный компаунд или пленка, наращиваемая по технологии Адиномото, (ABF). В слое диэлектрика может быть создан заданный рисунок для формирования отверстий к клеммам 132 и к нижним контактным площадкам 117 сквозных штырьков 115.

Согласно дополнительным вариантам перераспределительный слой 151 может быть создан в прямом контакте со второй поверхностью 142 литого слоя 140, а слой 152 диэлектрика может быть опущен. Варианты изобретения могут содержать слой 154 резиста для пайки, выполненный поверх участков перераспределительного слоя 151. Хотя в варианте, представленном на фиг. 1A, показаны только один перераспределительный слой 151 и только один слой 152 диэлектрика, варианты настоящего изобретения такими конфигурациями не ограничиваются. Например, корпусированный прибор 100 может содержать два или более перераспределительных слоев 151 и/или ни одного, один, либо два или более слоев 152 диэлектрика согласно дополнительным вариантам.

Обратимся снова к фиг. 1A, в одном из вариантов, второй корпусированный прибор 102 может быть соединен с корпусированным прибором 100. В одном из вариантов второй корпусированный прибор 102 расположен над корпусированным прибором 100. Во избежание ненужного загромождения и затемнения иллюстрации второй корпусированный прибор 102 изображен схематично в виде блока. Однако варианты настоящего изобретения содержат второй корпусированный прибор 102, который может представлять собой корпусированный прибор какого-либо типа, такой как прибор в корпусе типа WLCSP, прибор в корпусе типа e-WLB, прибор в корпусе для обращенного монтажа, прибор в корпусе, монтируемом с использованием проволочных перемычек, прибор в корпусе типа e-PLB или система в корпусе SiP, что по существу аналогично корпусированному прибору 100. Второй корпусированный прибор 102 может содержать один или несколько активных или пассивных компонентов (не показаны). Согласно одному из вариантов корпус второго прибора 102 может представлять собой подложку, имеющую несколько электропроводных дорожек 156, такую как печатная плата (PCB). Как показано на чертеже, второй корпусированный прибор может быть электрически соединен с подложкой 145 посредством одного или нескольких сквозных штырьков 115. В качестве примера, соединения 155 могут представлять собой припойные шариковые выводы. Корпусированный прибор 102 может быть также электрически соединен с предварительно корпусированными компонентами 120 посредством соединений 155. Хотя фиг. 1A иллюстрирует паяемые клеммы 122 и соединения 155 в качестве раздельных компонентов, следует понимать, что во время операции оплавления соединения 155 и паяемые клеммы 122 могут расплавиться и сплавиться воедино.

Согласно одному из вариантов во втором корпусированном приборе 102 предварительно корпусированные компоненты 120 могут быть электрически соединены с подложкой 145. Как иллюстрирует вариант, показанный на фиг. 1A, может быть создана электрическая цепь 171 от подложки 145 через сквозной штырек 115 к припойному шариковому выводу 155, соединяющему сквозной штырек 115 со вторым корпусированным прибором 102, и от второго корпусированного прибора 102 через припойный шариковый вывод 155, соединенный с паяемой клеммой 122 предварительно корпусированного компонента 120. В одном из вариантов может быть создан электрическая цепь 172 от подложки 145 через сквозной штырек 115, через припойный шариковый вывод 155 к электропроводной дорожке 156, выполненной на поверхности второго корпусированного прибора 102, и через второй припойный шариковый вывод 155 к паяемой клемме 122 предварительно корпусированного компонента 120. Конфигурирование электрических цепей 171 и/или 172 таким образом, чтобы они проходили от (или по поверхности) второго корпусированного прибора 102, позволяет паяемым клеммам 122 быть электрически соединенными с другими компонентами 130 корпусированного прибора 100 и подложкой 145, не требуя для этого формирования перераспределительного слоя на первой поверхности 141 литого слоя. Поэтому паяемые клеммы 122 не открыты для контакта с дополнительными материалами, такими как медь, которая могла бы диффундировать в паяемую клемму 122 с образованием интерметаллических соединений (IMC).

Дополнительные варианты настоящего изобретения могут также содержать один или несколько кристаллов 162, созданных между корпусом 100 и подложкой l45. В качестве примера, кристалл может быть электрически соединен с компонентами 130 посредством одного или нескольких припойных шариковых выводов 153. Этот кристалл может представлять собой какой-либо полупроводниковый кристалл, такой как, например, кристалл (чип) памяти, микропроцессор или другой подобный компонент, но может также быть пассивным прибором, таким как прибор IPD. Дополнительные варианты содержат корпусированный прибор 100, который не имеет в составе дополнительного кристалла 162, созданного между второй поверхностью 142 литого слоя 140 и подложкой 145. Как показано, варианты могут также содержать дополнительный кристалл 161, электрически соединенный с нижней поверхностью второго корпусированного прибора 102 посредством припойных шариковых выводов 157. Дополнительные варианты содержат корпусированный прибор 100, который не имеет в составе дополнительного кристалла 161, созданного между вторым корпусированным прибором 102 и первой поверхностью 141 литого слоя.

На фиг. 2A-2H иллюстрирован способ изготовления многокристального корпусированного прибора. На фиг. 2A, несколько электрических компонентов, установленных на носителе 210 литого слоя. В одном из вариантов для установки компонентов 220 на носителе 210 литого слоя могут быть использованы манипулятор для захвата и установки компонентов или другое оборудование для монтажа компонентов. В качестве примера, носитель 210 литого слоя может иметь адгезионный слой (не показан) для прикрепления компонентов к носителю 210 литого слоя.

В одном из вариантов, один или несколько электрических компонентов представляют собой предварительно корпусированными компонентами 220, имеющими паяемые клеммы 222. Например, на фиг. 2A два раздельных предварительно корпусированных компонента установлены на носителе 210 литого слоя. Как показано, предварительно корпусированные компоненты 220 установлены на носителе 210 литого слоя таким образом, что обратная сторона предварительно корпусированных компонентов 220, опирается на носитель 210 литого слоя, а паяемые клеммы 222 обращены прочь от носителя 210 литого слоя. Должно быть понятно, что предварительно корпусированные компоненты 220 и паяемые клеммы по существу аналогичны тем компонентам и клеммам, описанным выше применительно к фиг. 1A, так что подробное описание этих компонентов ниже повторено не будет.

Один или более электрических компонентов, установленных на носителе 210 литого слоя могут также представлять собой компоненты 230, по существу аналогичные компонентам 130, описываемым применительно к фиг. 1A. Как показано, компоненты 230 установлены на носителе 210 литого слоя, так что клеммы 232 второго типа опираются на носитель 210 литого слоя, а обратная сторона компонентов 230 обращена прочь от носителя 210 литого слоя. Соответственно паяемые клеммы 222 предварительно корпусированных компонентов 220 ориентированы так, что они обращены в направлении, противоположном направлению, в котором обращены клеммы 232 второго типа.

Дополнительные варианты могут также содержать установку одного или нескольких сквозных штырьков 215 на носителе 210 литого слоя. В качестве примера, сквозные штырьки 215 могут представлять собой заранее подготовленные сквозные соединения, содержащие контактные площадки 217 на противоположных сторонах сквозного отверстия 218. Совокупность сквозных штырьков 215 может содержать несколько сквозных отверстий 218, протяженных в направлении Z-оси между контактными площадками 217. В качестве примера, сквозные штырьки 215 могут содержать сердечник 216 из керамики, полимерного материала, кремния или ламинированный сердечник.

Согласно одному из вариантов толщина каждого из предварительно корпусированных компонентов 220 по существу одинакова. В такой ситуации каждое из паяемых соединений 222 располагается по существу на одном и том же уровне в направлении Z-оси. Более того, толщина сквозных штырьков 215 может быть выбрана таким образом, чтобы их верхние контактные площадки 217 располагались приблизительно на такой же высоте, как и паяемые соединения 222. Благодаря тому, что каждое из паяемых соединений 222 и контактных площадок 217 созданы по существу в одной и той же плоскости в направлении Z-оси, каждое из этих соединений 222 и контактных площадок могут быть открыты, когда в первой стороне 241 литого слоя 240 выполняют углубление на последующей технологической операции, описываемой ниже.

Поскольку уже предварительно корпусированный компонент 220 может быть получен от внешнего поставщика, может оказаться невозможным получить корпусированные компоненты 220 одинаковой толщины. В таких ситуациях варианты настоящего изобретения могут также содержать в качестве опции шлифование обратной стороны, нормирующее толщину предварительно корпусированного компонента 220 перед установкой кристаллов на носителе 210 литого слоя. Однако должно быть понятно, что варианты настоящего изобретения могут также использовать предварительно корпусированные компоненты 220 неодинаковой толщины. Такие варианты более подробно описаны ниже.

Обратимся теперь к фиг. 2B, литой слой 240 создан поверх указанных компонентов и носителя 210 литого слоя. В качестве примера литой слой 240 может быть выполнен из полимерного материала или эпоксидной смолы. В одном из вариантов литой слой может содержать частицы наполнителя из кремния, стекла или другого подобного материала. В этом варианте литой слой выполнен способом компрессионного формования. Толщина литого слоя 240 такова, чтобы первая поверхность 241 этого литого слоя 240 гарантированно оказалась выше паяемых клемм 222 и верхних контактных площадок 217 сквозных штырьков 215. Встраивание паяемых клемм 222 в литой слой 240 позволяет изолировать паяемые клеммы 222 и защитить в ходе последующих технологических операций. В такой ситуации паяемые терминалы 222 не подвержены образованию интерметаллических соединений (IMC) в ходе последующих технологических операций. В одном из вариантов поверхности соединений 232 второго типа по существу копланарны второй поверхности 242 литого слоя 240 в контакте с носителем 210 литого слоя. Однако понятно, что когда поверх носителя 210 литого слоя нанесен адгезионный слой, тогда соединения 232 по существу копланарны поверхности адгезионного слоя и контактируют с этой поверхностью.

Согласно одному из вариантов корпусированный прибор переворачивают верхней стороной вниз, как показано на фиг. 2C. Как показано, первая поверхность 241 может быть обращена вниз, а вторая поверхность 242 может быть обращена вверх. Кроме того, носитель 210 литого слоя может быть удален. В вариантах, содержащих адгезионный слой, этот адгезионный слой также может быть удален. В одном из вариантов после удаления носителя 210 литого слоя оказываются открыты поверхности 233 соединений 232 второго типа.

Иллюстрация разреза литого слоя, представленная на фиг. 2C, предлагает вид части литого слоя 240. Однако следует понимать, что из одного литого слоя могут быть выполнены один или несколько многокристальных корпусированных приборов. Например, на фиг. 3 представлен упрощенный вид в плане литого слоя 340, выполненного на уровне пластины. В этом литом слое 340 могут быть созданы несколько многокристальных корпусированных приборов 300. В одном из вариантов в каждую клетку, ограниченную штриховой линией, литого слоя 340 может быть встроен свой многокристальный корпусированный прибор 300. Хотя фиг. 3 показывает создание нескольких корпусированных приборов, сформированных на уровне пластины, следует понимать, что по существу аналогичные технологические операции могут быть осуществлены применительно к литому слою в размерах панели или литому слою какого-либо нужного размера согласно различным вариантам. После формирования многокристальных корпусированных приборов на уровне пластины (или панели), каждый из индивидуальных многокристальных корпусированных приборов может быть отделен от пластины (или панели). Например, такое отделение может быть осуществлено пилой или лазером.

Возвращаясь к процессу, иллюстрируемому на фиг. 2D, на второй поверхности 242 литого слоя 240 может быть создан слой 252 диэлектрика. В качестве примера, слой 252 диэлектрика может быть выполнен из нитридного полимерного материала, такого как, например, полиимид, полибензоксазол (polybenzoxazole (PBO)), материал ABF или материал на эпоксидной основе. В одном из вариантов слой 252 диэлектрика может быть нанесен с использованием технологии осаждения материала, такой как, например, нанесение центробежным способом на центрифуге или ламинирование. В слое 252 диэлектрика может быть создан рисунок для формирования отверстий к клеммам 232 и к контактным площадкам 217 сквозных штырьков 215. В одном из вариантов рисунок может быть выполнен способом фотолитографии (например, с использованием установки совмещения и экспонирования или системы пошагового мультиплицирования) или с применением лазера (например, системы прямого лазерного формирования изображения (LDI) или лазерного удаления материала).

Согласно одному из вариантов поверх слоя 252 диэлектрика может быть создан перераспределительный слой 251, электрически соединенный с одной или несколькими клеммами 232 второго типа. В одном из вариантов перераспределительный слой может представлять собой один слой металла, пакет различных слоев металла или сплавы. Например, перераспределительный слой 151 может содержать зародышевые слои, барьерные слои, пакеты слоев различных металлов или сплавов и т.п. В одном из вариантов перераспределительный слой 251 может быть сформирован с использованием известных в технике процессов, таких как нанесение гальванических покрытий, нанесение покрытий способом химического восстановления, напыления, печати, струйного осаждения или какого-либо сочетания этих процессов.

Согласно одному из вариантов поверх участков слоя 252 диэлектрика и перераспределительного слоя 251 может быть нанесен резист 254 против пайки. Слой резиста 254 против пайки может содержать полимерный слой. Хотя на фиг. 2D показаны только один перераспределительный слой 251 и только один слой 252 диэлектрика, варианты настоящего изобретения такими конфигурациями не ограничиваются. Например, в некоторых дополнительных вариантах могут быть два или несколько перераспределительных слоев 251 и/или два или несколько слоев 252 диэлектрика. Еще в одном другом варианте перераспределительный слой 251 может быть создан непосредственно на второй поверхности 241 литого слоя 240, а слой 252 диэлектрика может быть исключен.

В процессе формирования перераспределительного слоя 251 паяемые соединения 222 изолированы в литом слое 240. Соответственно, эти паяемые соединения 222 не контактируют с перераспределительным слоем 251. Это предотвращает образование интерметаллических соединений (IMC) в таких паяемых соединениях 222, которые (интерметаллические соединения) могли бы в противном случае образоваться, если бы паяемые соединения 222 контактировали с перераспределительным слоем в процессе создания этого перераспределительного слоя 251 или в ходе технологических операций обработки после формирования перераспределительного слоя 251.

Обратимся к фиг. 2E, в одном из вариантов литой слой 240 может быть снова перевернут так что первая поверхность 241 литого слоя 240 будет обращена вверх, а вторая поверхность 242 этого литого слоя 240 будет обращена вниз. В первой поверхности 241 литого слоя 240 может затем быть создано углубление, чтобы открыть паяемые соединения 222 предварительно корпусированных кристаллов 220 и открыть поверхности контактных площадок 217 сквозных штырьков 215. В качестве примера, первая поверхность 241 может быть углублена посредством шлифования или лазерной («летящей») резки. В одном из вариантов в процессе углубления первой поверхности 241 литого слоя 240 могут быть удалены также участки паяемых клемм 222 и/или контактных площадок 217.

Согласно дополнительному варианту паяемые соединения 222 могут быть открыты посредством сочетания процесса углубления и процесса лазерной абляции. Такие варианты могут быть выгодными, когда предварительно корпусированные компоненты 220 имеют неодинаковые толщины. Например, возвращаясь к фиг. 1B, первый предварительно корпусированный компонент 120a может иметь толщину больше толщины второго предварительно корпусированного компонента 120b. В таком случае первая поверхность 141 литого слоя 140 может быть углублена с целью открыть участки паяемых соединений первого предварительно корпусированного компонента 120a. После этого может быть использована технология лазерной абляции, чтобы вскрыть отверстия 124, открывающие участки паяемых соединений 122 второго предварительно корпусированного кристалла 120b. После вскрытия отверстий 124 способом лазерной абляции технологические процессы, используемые для изготовления корпусированного прибора, содержащего предварительно корпусированные компоненты, имеющие разную толщину, могут быть по существу аналогичными технологическим операциям, иллюстрируемым на фиг. 2F-2H, и потому их описание здесь повторено не будет.

Как показано на фиг. 2F, в одном из вариантов на первой поверхности 241 литого слоя 240 и поверх открытых паяемых соединений 222 и контактных площадок 217 сквозных штырьков 215 может быть создан слой 252 диэлектрика. Слой 252 диэлектрика, выполненный на первой поверхности 241, может быть по существу аналогичен слою 252 диэлектрика, созданному на второй поверхности 242. Например, слой 252 диэлектрика может быть выполнен из полимерного материала. Варианты содержат нанесение слоя 252 диэлектрика с использованием технологии осаждения материала, такой как, например, нанесение центробежным способом на центрифуге или ламинирование. Согласно одному из вариантов в слое 252 диэлектрика может быть создан рисунок, чтобы открыть паяемые соединения 222 и контактные площадки 217. Согласно одному из вариантов слой 252 диэлектрика, выполняемый на первой поверхности 241, может быть в качестве опции исключен. Альтернативные варианты содержат формирование перераспределительного слоя 251 на первой поверхности 241. Вариант с таким перераспределительным слоем будет ниже описан более подробно применительно к фиг. 4A-4D. Когда на первой поверхности 241 создан перераспределительный слой, в качестве опции поверх слоя 252 диэлектрика и участков перераспределительного слоя может быть нанесен слой резиста против пайки.

После этого, как показано на фиг. 2G, на открытых участках перераспределительного слоя 251 на второй поверхности 242 литого слоя 240 могут быть созданы припойные шариковые выводы 253. Согласно одному из вариантов не все припойные шариковые выводы 253 могут иметь одинаковый размер. Присутствие припойных шариковых выводов 253 меньшего размера позволяет присоединить дополнительный кристалл 262 к корпусированному прибору ниже литого слоя 240. Согласно одному из вариантов этот дополнительный кристалл 262 может представлять собой дополнительный активный компонент, такой как, например, микропроцессор, запоминающее устройство, чипсет, аналоговые приборы, ВЧ интегральные схемы (RFIC) или другие подобные компоненты, либо их сочетания. Тогда как корпусированный прибор, показанный на фиг. 2F, содержит дополнительный кристалл 262, варианты могут также содержать корпусированный прибор без дополнительного кристалла 262.

Согласно одному из вариантов на первой стороне 241 литого слоя 240 может быть установлен второй корпусированный прибор 202, а подложка 245, такая как печатная плата (PCB), может быть установлена на припойных шариковых выводах 253, как показано на фиг. 2H. Для того, чтобы избежать н