Эпоксидное связующее, препрег на его основе и изделие, выполненное из него

Иллюстрации

Показать всеИзобретение относится к области создания расплавных эпоксидных связующих для конструкционных полимерных композиционных материалов (ПКМ) на основе волокнистых наполнителей, получаемых по препреговой технологии, с энергоэффективными режимами отверждения, которые могут быть использованы в авиационной, вертолетной, машино-, авто-, судостроительной промышленности и других отраслях техники. Эпоксидное связующее включает следующие компоненты при соотношении их в масс. %: эпоксидная полифункциональная смола 22,0-38,0; эпоксидная смола на основе бисфенола А 40,0-50,0; термопласт 7,0-13,0; латентный отверждающий агент - дициандиамид 3,0-7,0; отвердитель - 4,4'-диаминодифенилсульфон 4,7-15,0; ускоритель - несимметрично дизамещенная мочевина 0,3-3,0. Препрег включает указанное эпоксидное связующее и волокнистый наполнитель при следующем соотношении, масс. %: эпоксидное связующее 30,0-50,0, волокнистый наполнитель 50,0-70,0. Изделие получают путем вакуумного формования препрега. Разработанное эпоксидное связующее и препрег, изготовленный на его основе, демонстрирует улучшенные технологические характеристики, что упрощает процесс получения ПКМ, а также дает возможность получать изделия с более высоким уровнем сохранения физико-механических свойств (предел прочности при сжатии при температуре 20°С) после воздействия негативных эксплуатационных факторов, характеризующиеся низкой пористостью и незначительным разбросом в значениях прочности, что обеспечивает снижение коэффициента вариации физико-механических свойств ПКМ (предел прочности при межслоевом сдвиге при температуре 20°С). 2 н. и 5 з.п. ф-лы, 3 табл., 1 пр.

Реферат

Изобретение относится к области создания расплавных эпоксидных связующих для конструкционных полимерных композиционных материалов (ПКМ) на основе волокнистых наполнителей, получаемых по препреговой технологии, с энергоэффективными режимами отверждения, которые могут быть использованы в авиационной, вертолетной, машино-, авто-, судостроительной промышленности и других отраслях техники.

Из уровня техники известно эпоксидное связующее для получения препрегов, содержащее эпокситрифенольную смолу, низкомолекулярную и высокомолекулярную эпоксидиановые смолы, отвердители дициандиамид (ДЦДА) и бис-(N,N'-диметилкарбамид)дифенилметан, растворитель (смесь этилового, изопропилового спирта и ацетона) и двуокись кремния. Препрег, получаемый по растворной технологии, включает 30-42 мас. % эпоксидного связующего и 58-70 мас. % волокнистого наполнителя. Из созданного препрега путем формования получают крупногабаритные изделия, такие как лонжероны лопастей вертолетов и т.п. (RU 2263690 С1, 10.11.2005 г.).

Основным недостатком этого эпоксидного связующего является содержание в его составе большого количества инертного легколетучего органического растворителя (до 40%), что усложняет технологию получения ПКМ из него и способствует ухудшению экологической и пожарной безопасности процесса его переработки. Удаление летучих продуктов обычно приводит к образованию сильной пористости в изделиях из ПКМ, что сопровождается падением упруго-прочностных свойств.

Формование ПКМ происходит при высоких температурах (последняя ступень до 180°С), что делает процесс их изготовления достаточно энергозатратным.

Известно другое эпоксидное связующее для препрегов, содержащее высокомолекулярную эпоксидиановую смолу, отвердители дициандиамид и 2-метилимидазол, азотсодержащую эпоксидную смолу и сложную полиэфирную смолу. Препрег, изготовленный на основе данного связующего, включает 55-65 мас. % волокнистого наполнителя и 35-45 мас. % связующего. Из полученного препрега изготавливают трехслойную сотовую панель из ПКМ для воздушных судов и других транспортных средств (RU 2559495 С1, 10.08.2015 г.).

Указанное эпоксидное связующее и препреги на его основе ввиду наличия азотсодержащей эпоксидной смолы марки УП-610, характеризующейся повышенной реакционной способностью, а также достаточно активного при комнатной температуре отвердителя 2-метилимидазола, имеют невысокую жизнеспособность при температуре 25°С - не более 5 суток, что усложняет процесс их переработки и требует использования холодильной техники для увеличения сроков их хранения.

Наиболее близкими аналогами, принятыми за прототип, являются:

- эпоксидная композиция, представляющая собой смесь эпоксидных смол: полифункциональной на основе тетраглицидилдиаминодифенилметана: 46,7 масс. % и дифункциональной на основе бисфенола А: 20,0 масс. %, термопласта - полиэфирсульфона: 6,7 масс. %, латентного отверждающего агента дициандиамида (ДЦДА): 2,0 масс. %, отвердителя 4,4'-диаминодифенилсульфона (ДАДФС): 20,0 масс. % и ускорителя несимметричной дизамещенной мочевины: 4,6 масс. %;

- однонаправленный препрег, содержащий указанное эпоксидное связующее и углеродное волокно марки T700G-12K-31E (производитель Toray K.K.), при соотношении компонентов: связующее - 35 масс. %, углеродный волокнистый наполнитель - 65 масс. %;

- изделие из препрега получают методом вакуумного формования при вакууме 0,095 МПа по двухступенчатому режиму: повышение температуры со скоростью 1,5°С/мин до 90°С, выдержка при температуре 90°С - 1,5 ч; повышение температуры со скоростью 1,5°С/мин до 130°С, выдержка при температуре 130°С - 2 ч (US 2013217283 A1, working example 8, 22.08.2013).

Недостатками материалов-прототипов являются:

- низкий уровень технологических характеристик эпоксидного связующего (невысокая степень сохранения реологических характеристик и жизнеспособности в препреге при температуре хранения 25°С);

- образование отвержденной полимерной структуры с низкой степенью превращения олигомеров в полимер (пониженная степень отверждения) при формировании ПКМ, что не обеспечивает их надежную эксплуатационную устойчивость после воздействия негативных факторов (повышенная температура и влага) и может привести к созданию материалов, характеризующихся пониженной влагостойкостью с низким сохранением прочностных характеристик после влагонасыщения;

- низкая технологичность препрегов, так как они созданы на основе эпоксидного связующего с повышенной вязкостью и пониженной текучестью, обладают сниженной липкостью и драпируемостью (гибкостью и эластичностью), что затрудняет и увеличивает трудоемкость процесса их переработки в ПКМ и может приводить к формированию изделий с высокими показателями пористости и большим коэффициентом вариации физико-механических характеристик.

Технической задачей и техническим результатом заявленного изобретения является создание эпоксидного связующего с улучшенными технологическими характеристиками (высокие уровни сохранения реологических характеристик и его жизнеспособности в препреге при температуре хранения 25°С), обеспечивающего высокую степень отверждения и повышение степени сохранения прочностных характеристик (предел прочности при сжатии при 20°С) получаемых ПКМ после экспозиции в тепловлажной камере при температуре 70°С и 85% влажности в течение 30 дней, а также характеризующегося оптимальной вязкостью и текучестью, которые дадут возможность получать высокотехнологичные препреги на его основе, пригодные для формования ПКМ с низкими показателями пористости и невысоким коэффициентом вариации физико-механических характеристик (предел прочности при межслойном сдвиге при 20°С).

Для решения поставленной задачи и достижения технического результата предлагается эпоксидное связующее, включающее смесь полифункциональной и дифункциональной на основе бисфенола А эпоксидных смол, термопласт, латентный отверждающий агент - дициандиамид (ДЦДА), отвердитель - 4,4'-диаминодифенилсульфон (ДАДФС), ускоритель - несимметрично дизамещенную мочевину, отличающееся тем, что в качестве полифункциональной эпоксидной смолы используется одна полифункциональная эпоксидная смола или их смесь, а в качестве термопласта используется полиарилсульфон, полиэфирсульфон, или феноксисмола, или их смеси, при следующем соотношении компонентов, масс. %:

| эпоксидная полифункциональная смола | 22,0-38,0 |

| эпоксидная смола на основе бисфенола А | 40,0-50,0 |

| термопласт | 7,0-13,0 |

| латентный отверждающий агент - дициандиамид | 3,0-7,0 |

| отвердитель - 4,4'-диаминодифенилсульфон | 4,7-15,0 |

| ускоритель - несимметрично дизамещенная мочевина | 0,3-3,0 |

Предложен также препрег, включающий указанное эпоксидное связующее и волокнистый наполнитель, при следующем соотношении компонентов, масс. %:

| эпоксидное связующее | 30,0-50,0 |

| волокнистый наполнитель | 50,0-70,0 |

В качестве волокнистого наполнителя могут использоваться волокнистые стекло- или угленаполнители.

Изделия получают путем вакуумного формования препрега на основе заявленного эпоксидного связующего.

Для создания эпоксидного связующего:

- в качестве полифункциональной эпоксидной смолы в изобретении может использоваться одна из смол, выбранная из групп: полифункциональные эпоксидные смолы на основе фенолов марок УП-643, ЭН-6 (производитель ООО «Дорос»), азотосодержащие эпоксидные смолы (аминоэпоксидные) марок ЭМДА, ЭХД (производитель ЗАО «Химэкс Лимитед»), Araldite MY9655 (производитель Huntsman Advanced Materials) и др. или их смеси;

- в качестве дифункциональной эпоксидной смолы на основе бисфенола А могут быть использованы эпоксидные смолы марок Araldite LY1556 (производитель Huntsman Advanced Materials), ЭД-22, ЭД-20 (ГОСТ 10587-93) или D.E.R. 330 или D.E.R. 331 (производитель Dow Chemical Company) и др.;

- в качестве латентного отверждающего агента ДЦДА в изобретении могут использоваться: DYHARD 100S, DYHARD 100SF (производитель AlzChem), DICY 7 (производитель Japan Ероху Resins) и др.;

- в качестве отвердителя могут быть использованы 4,4'-диаминодифенилсульфон (ДАДФС) марок ARADUR 9664-1 или ARADUR 976-1 (производитель Huntsman Advanced Materials) и др.;

- в качестве ускорителя несимметрично дизамещенной мочевины могут быть использованы, например, 2,4-толуилиден бисдиметил мочевина (марка Omncure U-24, производитель CVC Thermoset Specialties), 3-(3,4-дихлорфенил)-1,1диметил мочевина (марка DYHARD UR-200, производитель AlzChem), 1,3-бис-(N,N-диметилкарбамид)-4-метилбензол (марка DYHARD UR-500, производитель AlzChem); марка DYHARD UR-800 (производитель AlzChem) и др.;

- в качестве термопласта может использоваться одна из марок полиарилсульфона, например марка ПСФФ-30, ПСФФ-70 (производитель АО «Институт пластмасс им. Г.С. Петрова»), одна из марок полиэфирсульфона, например марка ПСК-1, (производитель АО «Институт пластмасс им. Г.С. Петрова»), марка PES5003P (производитель Sumitomo Chemical KK), марка Ultrason Е 2020 Р (производитель BASF Corporation) и одна из марок феноксисмол, например РKНВ, РKНН (производитель фирма Gabriel Phenoxies Inc) и др. или их смеси.

Установлено, что наличие в связующем-прототипе большого количества активного отвердителя 4,4'-диаминодифенилсульфона (20,0 масс. %) и эпоксидной смолы на основе тетраглицидилдиаминодифенилметана (46,7 масс. %), содержащей в своей молекулярной структуре третичный амин, обладающий каталитической активностью, способствует ускоренной активизации процесса отверждения уже при комнатной температуре, что приводит к быстрому нарастанию вязкости связующего и снижению его жизнеспособности в препреге в процессе хранения при температуре 25°С, что существенно ухудшает их технологические свойства. В отличие от прототипа, предлагаемое связующее содержит меньшее количество 4,4'-диаминодифенилсульфона (до 15,0 масс. %) и эпоксидной смолы на основе тетраглицидилдиаминодифенилметана (до 38,0 масс. %), благодаря чему синергетический эффект влияния этих компонентов на активность процесса отверждения при комнатной температуре проявляется в меньшей степени и эпоксидное связующее характеризуется улучшенными технологическими свойствами: высокой степенью сохранения реологических характеристик и длительной жизнеспособностью в препреге при температуре хранения 25°С.

Экспериментально установлено, что использование в составе предлагаемого эпоксидного связующего комплексной отверждающей системы с оптимально сбалансированным количеством латентного отверждающего агента дициандиамида (3,0÷7,0 масс. %), ускорителя отверждения несимметрично дизамещенной мочевины (0,3÷3,0 масс. %) и отвердителя 4,4'-диаминодифенилсульфона (4,7÷15,0 масс. %), ввиду ее высокой активности при повышенных температурах, приводит к тому, что начало процесса отверждения наблюдается при температурах 90÷100°С, который характеризуется быстрым протеканием и сопровождается значительным выделением тепла в узком температурном интервале (ширина экзотермического пика кривой дифференциальной сканирующей калориметрии (ДСК) - 40÷60°С) за короткий период времени, при котором выделяющееся тепло не успевает диссипировать в окружающую среду и температура в зоне реакции начинает превышать температуру, подводимую извне, что способствует достижению высокой степени конверсии реакционноспособных групп и более полному отверждению разработанного связующего (степень отверждения 96,5÷98,7%) при невысоких температурах (не выше 130°С) за короткий период отверждения (в течение 2 часов).

Выбранное в качестве прототипа эпоксидное связующее с комплексной отверждающей системой, содержащей 2,0 масс. % латентного отверждающего агента дициандиамида, 4,7 масс. % ускорителя отверждения несимметрично дизамещенной мочевины и 20,0 масс. % отвердителя 4,4'-диаминодифенилсульфона, обеспечивает начало процесса отверждения только при температуре свыше 108°С и сопровождается также значительным экзотермическим эффектом, но тепловой эффект фиксируется в более широком интервале температур (ширина экзотермического пика кривой ДСК- 80°С) за более длительный период времени, что не дает возможности достичь достаточно глубокой степени конверсии реакционноспособных групп при невысоких температурах (не выше 130°С) за короткий период времени (не более 2 часов). Отвержденная полимерная структура, с низкой степенью превращения олигомеров в полимер (степень отверждения 94%), не обеспечивает надежную устойчивость пластиков после воздействия негативных эксплуатационных факторов (повышенная температура и влага) и приводит к созданию ПКМ, обладающих пониженной влагостойкостью с низким сохранением прочностных характеристик (прочность при сжатии при 20°С) после влагонасыщения в ходе экспозиции в тепловлажной камере (Т=70°С, ϕ=85%) в течение 30 дней. Используемое соотношение компонентов в комплексной отверждающей системе предлагаемого изобретения способствует образованию полимерных структур и изделий на их основе, более устойчивых к воздействию влаги и повышенной температуры и характеризуется более высокой степенью сохранения прочностных характеристик (предел прочности при сжатии при 20°С) после влагонасыщения.

В составе связующего-прототипа содержится большое количество компонентов (20,0 масс. % отвердителя 4,4'-диаминодифенилсульфона и 46,7 масс. % полифункциональной эпоксидной смолы), которые при совмещении с другими составляющими приводят к образованию композиции с достаточно высокой вязкостью (вязкость при температуре 40°С - 4751 Па⋅с, минимальная вязкость композиции - 12,0 Па⋅с) и низкой текучестью, ввиду ее плохой растекаемости при повышении температуры. На стадии производства препрегов при изготовлении и нанесении пленки связующего на поверхность наполнителя необходимо, чтобы расплав связующего обладал оптимальными реологическими характеристиками, благодаря которым можно получить бездефектную поверхность препрега, а именно с равномерным нанесением связующего и отсутствием непропитанных участков. Чтобы достичь такой текучести высоковязкого связующего-прототипа, изготовление препрега осуществляют при температуре 120°С, что способствует формированию частично отвержденной полимерной системы (начало процесса отверждения связующего начинается при температуре свыше 108°С) и приводит к созданию препрегов с низкой технологичностью, характеризующихся пониженной драпируемостью и липкостью, что затрудняет возможность выкладывать их на оснастку любой сложности так, чтобы они принимали нужную форму, не образуя трещин и складок, разрывов при удалении их после отверждения с оснастки. В результате пониженных технологических характеристик используемых препрегов на основе связующего-прототипа в формируемом материале могут присутствовать непропитанные участки и прочие дефекты, которые приводят к формированию изделий с высокими показателями пористости (до 2,1%) и большим коэффициентом вариации физико-механических характеристик (предел прочности при межслойном сдвиге при 20°С).

В отличие от прототипа, предлагаемое эпоксидное связующее содержит меньшее количество загущающих компонентов (отвердителя 4,4'-диаминодифенилсульфона - 4,7÷15,0 масс. %, полифункциональной эпоксидной смолы - 22,0÷38,0 масс. %), благодаря чему композиция получается менее вязкой (вязкость при температуре 40°С - 1030÷1100 Па⋅с, а минимальная вязкость - 3,5÷4,5 Па⋅с). Невысокая вязкость предлагаемого эпоксидного связующего способствует хорошей растекаемости при повышении температуры, что дает возможность проводить изготовление препрега при температурах 75÷85°С. В данных условиях не наблюдается существенных изменений характеристик полимерной композиции и благодаря равномерно нанесенной пленке распределенного связующего, улучшается внешний вид препрега, отсутствует вариация массового содержания связующего по всей площади пропитки наполнителя и, как результат, оптимизируются технологические параметры препрега, такие как драпируемость и липкость. Препрега, изготовленные с использованием предлагаемого эпоксидного связующего, дают возможность получать бездефектную и равномерную полимерную структуру, характеризующуюся низкой пористостью (0,9÷1,5%) и максимальными физико-механическими свойствами ПКМ при минимальном коэффициенте вариации прочностных характеристик (предел прочности при межслойном сдвиге при 20°С).

Примеры осуществления

Приготовление заявленного эпоксидного связующего

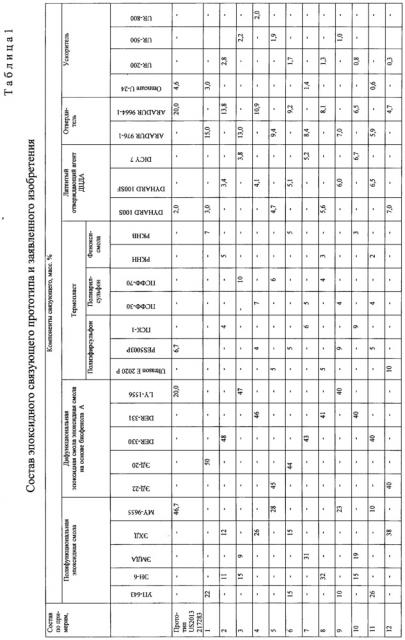

Пример 1 (табл. 1)

В чистый и сухой реактор загружают 22 масс. % полифункциональной эпоксидной смолы на основе фенолов марки УП-643, 50 масс. % дифункциональной эпоксидной смолы на основе бисфенола А марки ЭД-20 и при работающей мешалке нагревают до температуры 100°С. Смесь перемешивают со скоростью 250 об/мин при температуре 100°С для полного совмещения смол. Затем поднимают температуру до 150°С и увеличивают скорость вращения мешалки до 300 об/мин.

Небольшими порциями при работающей мешалке при температуре 150°С вводят 7,0 масс. % термопласта феноксисмолу марки РКНВ и перемешивают до получения однородной массы.

Температуру реакционной смеси снижают до 110°С, загружают небольшими порциями при работающей мешалке 15,0 масс. % отвердителя ARADUR 976-1 и перемешивают до получения однородной массы.

При работающей мешалке со скоростью 300 об/мин осуществляют загрузку 3,0 масс. % дициандиамида марки DYHARD 100S, повышая при этом обороты мешалки до 600 об/мин. Перемешивают до получения однородной массы.

Снижают температуру до 80°С и добавляют небольшими порциями 3,0 масс. % ускорителя отверждения несимметрично дизамещенную мочевину Omncure U-24 при перемешивании со скоростью 250 об/мин в течение 60 мин, до получения полностью однородной массы. Выключают мешалку и сливают готовое связующее через сливной штуцер.

Технологию изготовления эпоксидных связующих по примерам 2-12 (табл. 1) использовали аналогично примеру 1.

Получение заявленного препрега

Пример 1 (табл. 2)

Получение препрега осуществляют путем нанесения 30 масс. % эпоксидного связующего, приготовленного по рецептуре примера 1 (табл. 1) посредством пропиточной машины при температуре 80°С на углеродный жгут T700S-12K-50C в количестве 70 масс. %.

Препреги для примеров 3, 5, 7, 9 и 11 изготавливали с использованием углеродного жгута T700S-12K-50C, для примеров 2, 4, 6, 8, 10 и 12 с использованием стеклоровинга РВМПН 10-400,

Изготовление заявленного изделия

Пример 1 (табл. 3)

Препрег на основе связующего и углеродного волокна T700S-12K-50C, полученный на пропиточной машине по рецептуре примера 1 (табл. 2), разрезают на ленточки шириной 6,35 мм, которые выкладывают на автоматизированном выкладочном станке с регулируемыми усилием прикатки (порядка 1,0 МПа) и температурой (порядка 85°С (кратковременно). Изготовление изделия осуществляют методом вакуумного формования полученного препрега при давлении 0,095 МПа, по температурному режиму: 2 часа при температуре 130°С, таким образом получают конструктивно подобные образцы типа каркаса фюзеляжа.

На основании изготовленных препрегов по примерам 2-12 (табл. 2) по технологии, аналогичной примеру 1, методом вакуумного формования изготавливали конструктивноподобные образцы изделий: по примерам 3, 5 и 8 - типа каркаса фюзеляжа, по примерам 2, 4, 6, 7 и 9 - типа стабилизатора, по примерам 10, 11 и 12 - типа лонжерона стабилизатора.

Составы связующих по изобретению и прототипу приведены в таблице 1, составы препрегов по изобретению и прототипу - в таблице 2, свойства связующих по заявленному изобретению и прототипу, препрегов и ПКМ, изготовленных на их основе - в таблице 3.

Сравнительные данные из таблицы 3 показывают, что предлагаемое эпоксидное связующее обеспечивает преимущества по сравнению с прототипом:

- является более технологичным, поскольку характеризуется более стабильными показателями сохранения вязкости, так как в результате его хранения в течение 30 дней при температуре 25°С не наблюдается роста вязкости в сравнении с исходным значением (коэффициент повышения вязкости связующего - 1,0), у прототипа же наблюдается увеличение показателя вязкости до 50% (коэффициент повышения вязкости связующего - 1,5). Такая высокая химическая стабильность заявленного эпоксидного связующего при комнатной температуре и отсутствие быстрого роста вязкости упрощает технологический процесс его переработки в ПКМ, а также дает возможность изготовления на его основе препрегов с длительной жизнеспособностью - не менее 60 суток при комнатной температуре, в отличии от прототипа, у которого жизнеспособность при комнатной температуре составляет всего лишь 15 суток. Подобные технологические характеристики заявленного эпоксидного связующего дают возможность создавать технологичные и долгоживущие препреги на его основе, которые могут обеспечить снижение энергозатрат при их транспортировании и хранении до момента переработки за счет исключения использования холодильной техники, что в свою очередь отражается на экономических показателях производства;

- характеризуется более высокой степенью превращения олигомеров в полимер (степень отверждения 96,5÷98,7%), чем связующее-прототип (степень отверждения 94,0%). Это обеспечивает повышенную влагостойкость полимерных структур и изделий на основе предлагаемого связующего после 30-дневного тепловлажностного воздействия в тепловлажной камере (Т=70°С, ϕ=85%), так как они характеризуются меньшим влагонасыщением - 0,3÷0,9%, в сравнении с материалом-прототипом, у которого влагонасыщение до 1,0%, и демонстрируют более высокую степенью сохранения прочностных характеристик (предел прочности при сжатии при температуре 20°С) после влагонасыщения - 72÷85% (от значения предела прочности при сжатии при температуре 20°С до влагонасыщения), в сравнении с материалом-прототипом у которого степень сохранения прочностных характеристик (прочность при сжатии при температуре 20°С) после влагонасыщения не выше 65% (от значения предела прочности при сжатии при температуре 20°С до влагонасыщения). Характеристики материалов на основе разработанного эпоксидного связующего подтверждают возможность создания ПКМ на его основе, обладающих повышенной влагостойкостью, и их надежной эксплуатации после воздействия негативных эксплуатационных факторов (повышенная температура и влага);

- обеспечивает создание более технологичных препрегов, характеризующихся оптимальной драпируемостью и липкостью при комнатной температуре по сравнению с препрегами на основе связующего-прототипа, у которого эти технологические характеристики значительно ниже. Это позволяет изготавливать на основе предлагаемого эпоксидного связующего бездефектные ПКМ, характеризующиеся более низкой пористостью (не более 1,5%) по сравнению с ПКМ на основе связующего-прототипа (пористость 2,1%) и демонстрирующие незначительный разброс физико-механических показателей (предел прочности при межслоевом сдвиге при температуре 20°С), что способствует снижению коэффициента вариации прочностных свойств ПКМ примерно в 2 раза по сравнению со значением у ПКМ на основе связующего-прототипа (К коэффициент вариации прототипа=9,9; К коэффициент вариации разработанного связующего=4,7÷5,0).

Таким образом, заявленное эпоксидное связующее и препрег, изготовленный на его основе, демонстрируют улучшенные технологические характеристики, что упрощает процесс получения ПКМ и обеспечивает снижение затрат на их изготовление, транспортирование и хранение, а также дает возможность получать изделия с более высоким уровнем сохранения физико-механических свойств (предел прочности при сжатии при температуре 20°С) после воздействия негативных эксплуатационных факторов, характеризующиеся низкой пористостью и незначительным разбросом в значениях прочности, что обеспечивает снижение коэффициента вариации физико-механических свойств ПКМ (предел прочности при межслоевом сдвиге при температуре 20°С).

1. Эпоксидное связующее, включающее смесь полифункциональной и дифункциональной на основе бисфенола А эпоксидных смол, термопласт, латентный отверждающий агент - дициандиамид (ДЦДА), отвердитель - 4,4'-диаминодифенилсульфон (ДАДФС), ускоритель - несимметрично дизамещенную мочевину, отличающееся тем, что в качестве полифункциональной эпоксидной смолы используется одна полифункциональная эпоксидная смола или их смесь, а в качестве термопласта используется полиарилсульфон, полиэфирсульфон или феноксисмола или их смеси, при следующем соотношении компонентов, масс. %:

| эпоксидная полифункциональная смола | 22,0-38,0 |

| эпоксидная смола на основе бисфенола А | 40,0-50,0 |

| термопласт | 7,0-13,0 |

| латентный отверждающий агент - дициандиамид | 3,0-7,0 |

| отвердитель - 4,4'-диаминодифенилсульфон | 4,7-15,0 |

| ускоритель - несимметрично дизамещенная мочевина | 0,3-3,0 |

2. Эпоксидное связующее по п. 1, отличающееся тем, что в качестве полифункциональной смолы используют одну эпоксидную смолу, выбранную из групп: азотосодержащие эпоксидные смолы, смолы на основе фенолов или их смеси.

3. Эпоксидное связующее по п. 1, отличающееся тем, что в качестве термопласта используют один термопласт полиарилсульфон, полиэфирсульфон, феноксисмолу или их смеси.

4. Препрег, включающий эпоксидное связующее и волокнистый наполнитель, отличающийся тем, что в качестве эпоксидного связующего используют связующее по одному из пп. 1-3.

5. Препрег по п. 4, отличающийся тем, что содержит компоненты при следующем соотношении, масс. %:

| эпоксидное связующее | 30,0-50,0 |

| волокнистый наполнитель | 50,0-70,0 |

6. Препрег по одному из пп. 4, 5, отличающийся тем, что в качестве волокнистого наполнителя содержит волокнистый угленаполнитель.

7. Препрег по одному из пп. 4, 5, отличающийся тем, что в качестве волокнистого наполнителя содержит волокнистый стеклонаполнитель.