Устройство для заточки лезвий

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при заточке лезвий, установленных на станках для резания, в частности для производства бумажных рулонов. Устройство содержит два шлифовальных круга, поддерживаемых соответствующими подвижными опорами, выполненными с возможностью перемещения шлифовальных кругов из положения ожидания или останова в активное положение, и наоборот, вдоль заданной траектории. Перемещение подвижных опор с шлифовальными кругами осуществлено вдоль соответствующих дугообразных траекторий из условия возрастания контакта каждого шлифовального круга с соответствующей стороной режущей кромки лезвия при переходе устройства из положения ожидания или останова в активное положение. В результате обеспечивается эффективная заточка лезвий в процессе резания изделий. 9 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к устройству для заточки лезвий, которые могут использоваться, в частности, для производства бумажных рулонов.

Известно, что в традиционном процессе производства бумажных рулонов перемоточно-разрезной станок используется для намотки бумажного рулона вокруг картонной втулки для получения промежуточного продукта, обычно называемого «логом», который состоит из бумажного рулона, намотанного вокруг втулки, и предназначен для поперечного резания, чтобы получить рулоны, имеющие коммерческий размер, т.е., более короткие бумажные рулоны.

Поперечная резка логов выполняется посредством станков для резания, снабженных дисковыми лезвиями или ленточными пилами.

Поперечная резка логов является критически важной. Фактически резка логов вдоль плоскостей, которые не являются совершенно ортогональными по отношению к их оси, приводит к формированию дефектных рулонов, в которых боковые основания являются наклонными. Этот недостаток является еще более серьезным, когда рулоны предназначены для использования в автоматических распределителях, которые фактически требуют рулоны с боковыми основаниями, совершенно ортогональными по отношению к оси самих рулонов, иначе рулоны имеют тенденцию застревать в распределителе.

Таким образом, необходимо обеспечить заточку лезвий с регулярными интервалами, но эта операция может привести к значительному сокращению производства, особенно учитывая тот факт, что станки для резания для производства бумажных рулонов обычно работают на очень высокой скорости, и, таким образом, даже короткие остановки приводят к заметным производственным потерям.

Главная задача настоящего изобретения состоит в том, чтобы обеспечить возможность эффективной заточки лезвий с помощью устройства, которым может быть постоянно оборудован станок для резания.

Этот результат достигается в соответствии с настоящим изобретением посредством применения идеи реализации устройства, имеющего признаки, указанные в пункте 1 формулы изобретения, Другие признаки изобретения являются объектом зависимых пунктов формулы изобретения.

Среди преимуществ, предлагаемых настоящим изобретением, имеется то, что возможно заточить лезвие эффективно и быстро; что заточка может быть выполнена посредством действия в реальном времени, без прерывания эксплуатации станка для резания; что устройство может быть активировано автоматически посредством соединения его с соответствующим управляющим устройством; что настоящим устройством могут быть оборудованы существующие станки, и оно может быть установлено с помощью относительно простых операций; что настоящее устройство не требует длительных мероприятий по обслуживанию, в основном сохраняя свои характеристики неизменными даже при использовании в течение долгого времени.

Эти и другие преимущества и признаки настоящего изобретения будут наиболее понятны специалисту в области техники на основе последующего описания и с помощью прилагаемых фигур, приведенных в качестве практической иллюстрации изобретения, но не предназначенных для интерпретации в ограничивающем смысле, на которых:

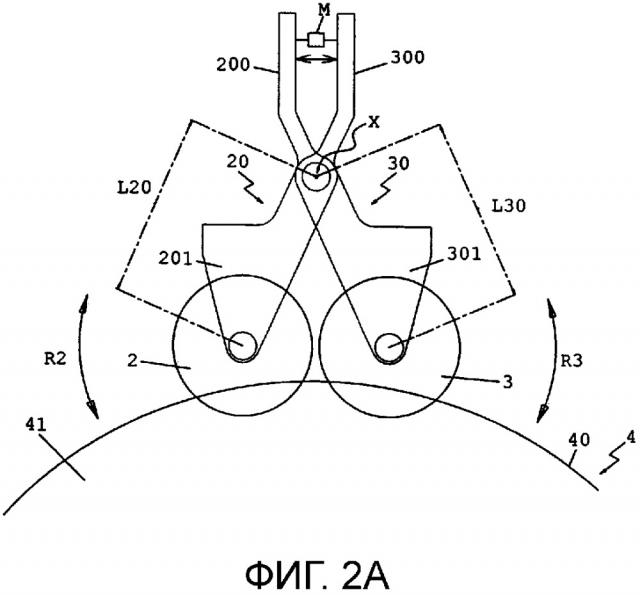

Фиг. 1А, 1B схематично показывают устройство в соответствии с настоящим изобретением, связанное с лезвием, в конфигурации ожидания, представленное соответственно на виде сбоку (фиг. 1A) и на виде спереди (фиг. 1B), с удаленными и/или представленными в разрезе частями, чтобы лучше проиллюстрировать другие части;

Фиг. 2А, 2B схематично показывают настоящее устройство в активной конфигурации, представленное соответственно на виде сбоку (фиг. 2A) и на виде спереди (фиг. 2B), с удаленными и/или представленными в разрезе частями, чтобы лучше проиллюстрировать другие части;

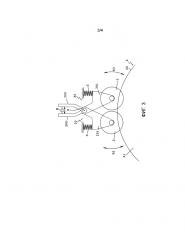

Фиг. 3 представляет дополнительный вариант осуществления устройства в соответствии с изобретением в активной конфигурации;

Фиг. 4 представляет устройство, показанное на фиг. 3, в конфигурации останова.

Со ссылкой на приложенные чертежи (в частности, фиг. 1А-2B) устройство (1) в соответствии с настоящим изобретением может использоваться для заточки лезвий, в частности, для станка для резания, снабженного лезвием (4). Лезвие (4) снабжено двумя наклонными частями (скосами), которые, соединяясь друг с другом, формируют острую кромку или режущую кромку (40).

Устройство (1) содержит два шлифовальных круга (2, 3), поддерживаемых соответствующими подвижными рычагами (20, 30), которые по команде приводят упомянутые шлифовальные круги (2, 3) в контакт с острой кромкой (40) для выполнения операции заточки.

Упомянутые рычаги (20, 30) прикреплены друг к другу с помощью шарнира таким образом, что образуют первоклассный двойной рычаг, как ножницы, с силой сопротивления, выражающейся в трении, формируемом посредством контакта шлифовальных кругов (2, 3) с лезвием (4). Шарнир двойного рычага, сформированного рычагами (20, 30), имеет ось (x), перпендикулярную по отношению к режущей плоскости (P), заданной острой кромкой (40) лезвия (4). Упомянутая ось (x) является внешней по отношению к лезвию и параллельной по отношению к оси вращения (y) последнего. Дистальные участки (L20, L30) рычагов (20, 30) имеют длину, значение которой таково, что шлифовальные круги (2, 3) могут двигаться вдоль соответствующих траекторий, затрагивающих острую кромку (40) лезвия (4), чтобы обеспечить возможность заточки, как описано далее.

Блок (M) на чертежах представляет привод, действующий на ближние участки (200, 300) упомянутых рычагов (20, 30), чтобы приводить в действие силу, прикладываемую к двойному рычагу, сформированному этими рычагами. Привод (M) действует двунаправленным образом, чтобы перемещать ближние участки (200, 300) рычагов (20, 30) по направлению друг к другу или друг от друга, тем самым перемещая дистальные участки рычагов, которые поддерживают круги (2, 3).

На практике устройство может иметь по меньшей мере две конфигурации: конфигурацию ожидания или останова, показанную на фиг.1A и 1B, и активную конфигурацию, показанную на фиг. 2A и 2B. В конфигурации ожидания или останова привод (M) не активирован и поддерживает ближние участки (200, 300) рычагов (20, 30) разведенными друг от друга. После активации привод (M) перемещает ближние участки (200, 300) рычагов (20, 30) по направлению друг к другу, определяя соответствующее сближение дистальных участков (201, 301), которые поддерживают шлифовальные круги (2, 3).

Вследствие этого каждый из шлифовальных кругов (2, 3) следует по траектории, имеющей форму круговой дуги (обозначенной R2 и R3 на фиг. 1B), что приводит эти шлифовальные круги в контакт с лезвием (4) для выполнения заточки. Эта траектория дает возможность непрерывного и постепенного приближения шлифовальных кругов к соответствующим сторонам лезвия (4). Другими словами, контакт каждого шлифовального круга (2, 3) с соответствующей стороной режущей кромки лезвия (4) является постепенно нарастающим, посредством чего область контакта между шлифовальными кругами и лезвием постепенно увеличивается, когда устройство переходит из конфигурации останова в активную конфигурацию. Следовательно, достигается более хорошая заточка лезвия и сохраняется структурная целостность лезвия.

В соответствии с показанным на чертежах примером ось упомянутых круговых дуг (R2, R3) совпадает с упомянутой выше осью (x), и каждая дуга (R2, R3) параллельна по отношению к упомянутой режущей плоскости (P). Таким образом, при перемещении посредством рычагов (20, 30) шлифовальные круги (2, 3) проходят вдоль соответствующих дугообразных траекторий (R2, R3) параллельно по отношению к сторонам (41) лезвия (4).

Упомянутые рычаги (20, 30) могут быть предпочтительно соединены с подходящими датчиками давления, выполненными с возможностью обнаруживать давление, оказываемое каждым кругом (2, 3) на соответствующую сторону лезвия (4). Кроме того, упомянутые датчики давления могут быть соединены с приводом (M) посредством соответствующего управляющего блока, чтобы управлять действием этого привода (M) на рычаги (20, 30), т.е., управлять давлением, оказываемым шлифовальными кругами (2, 3) на лезвие (4). Другими словами, устройство в соответствии с настоящим изобретением может быть снабжено средством для управления давлением, оказываемым шлифовальными кругами (2, 3) на лезвие (4).

Предпочтительно устройство (1) может быть соединено с управляющим устройством, выполненным с возможностью управлять заточкой лезвия (4), которое в свою очередь может быть соединено с упомянутым приводом (M). Таким образом, возможно получить автоматическую заточку лезвия (4), когда управляющее устройство обнаруживает не корректную заточку.

Кроме того, предпочтительно шлифовальные круги и соответствующие элементы идентичны и расположены в симметричных положениях относительно режущей плоскости лезвия, чтобы определить идентичное поведение двух шлифовальных кругов с обеих сторон лезвия.

Со ссылкой на пример, показанный на фиг. 3 и фиг. 4, обеспечены две идентичные пружины (S), каждая из которых действует на соответствующий рычаг (20,30). Единственный привод используется, чтобы одновременно управлять рычагами (20, 30), которые поддерживают два шлифовальных круга.

Движение шлифовальных кругов в соответствии с приведенными выше примерами приводит шлифовальные круги в заданную позицию, чтобы всегда имелась фиксированная геометрическая интерференция между шлифовальными кругами и лезвием или всегда имелось фиксированное давление, оказываемое шлифовальными кругами на лезвие.

На практике подробности выполнения могут варьироваться любым эквивалентным образом по форме, размерам, расположению элементов, природе используемых материалов без отступления от объема примененного решения, и, таким образом, оставаясь в рамках охраны, предоставленной данным патентом.

1. Затачивающее устройство для заточки лезвий, установленных на станках для резания, содержащее два шлифовальных круга (2, 3), поддерживаемых соответствующими подвижными опорами (20, 30), выполненными с возможностью перемещения шлифовальных кругов (2, 3) из положения ожидания или останова, в котором шлифовальные круги (2, 3) расположены на заданном расстоянии от лезвия (4), имеющего режущую кромку (40) и две противоположные стороны (41), между которыми находится режущая кромка, в активное положение, в котором шлифовальные круги (2, 3) находятся в контакте с режущей кромкой (40), и наоборот, вдоль заданной траектории, отличающееся тем, что подвижные опоры (20, 30) выполнены с возможностью перемещения шлифовальных кругов (2, 3) вдоль соответствующих дугообразных траекторий (R2, R3) параллельно по отношению к противоположным сторонам лезвия (4) при возрастании контакта каждого шлифовального круга (2, 3) с соответствующей стороной режущей кромки (40) лезвия (4) и постепенного его увеличения при переходе устройства из положения ожидания или останова в активное положение.

2. Затачивающее устройство по п.1, отличающееся тем, что подвижные опоры (20, 30) шарнирно соединены друг с другом с образованием двойного рычага с силой сопротивления, образованной трением, генерируемым посредством контакта шлифовальных кругов (2, 3) с лезвием (4).

3. Затачивающее устройство по п.2, отличающееся тем, что шарнир двойного рычага имеет ось (x), перпендикулярную плоскости, которая образована лезвием (4) и расположена снаружи этого лезвия.

4. Затачивающее устройство по п.2, отличающееся тем, что оно содержит привод (M), выполненный с возможностью воздействия на подвижные опоры (20, 30) двунаправленным образом путем сближения или дистанцирования ближних участков подвижных опор с обеспечением, соответственно, дистанцирования или сближения соответствующих дистальных участков (201, 301) подвижных опор, поддерживающих шлифовальные круги (2, 3).

5. Затачивающее устройство по п.4, отличающееся тем, что привод (M) для перемещения подвижных опор (20, 30) соединен с управляющим устройством, которое управляет состоянием заточки лезвия (4).

6. Затачивающее устройство по п.4, отличающееся тем, что привод выполнен с возможностью управления давлением, оказываемым шлифовальными кругами (2. 3) на лезвие (4).

7. Затачивающее устройство по п.4, отличающееся тем, что привод выполнен с возможностью управления положением шлифовальных кругов (2, 3) относительно лезвия (4).

8. Затачивающее устройство по п.1, отличающееся тем, что на каждой из подвижных опор (20, 30) расположена соответствующая пружина (S) растяжения или сжатия.

9. Затачивающее устройство по п.8, отличающееся тем, что пружины (S) идентичны друг другу.

10. Затачивающее устройство по п.8, отличающееся тем, что пружины (S) оказывают одинаковое усилие на подвижные опоры (20, 30).