Способ изготовления рассеивающего заряд поверхностного слоя

Иллюстрации

Показать всеИзобретение относится к способу изготовления рассеивающего заряд поверхностного слоя на элементе, выполненном из диэлектрического материала на основе полимера или композитного материала на основе полимеров, который предназначен для использования в космическом пространстве или в других экстремальных условиях, и к элементу, который имеет по меньшей мере одну поверхность, в частности две противоположные поверхности. Каждая из поверхностей имеет плоскую или трехмерную форму. Осуществляют карбонизацию по меньшей мере одной поверхности элемента в условиях вакуума путем бомбардировки ионами с одновременным динамическим обновлением поверхности. Динамическое обновление поверхности осуществляют посредством бомбардировки по меньшей мере одной поверхности ионным пучком. Ионный пучок образуют в газовом линейном сильноточном технологическом источнике ионного пучка инертного газа и добавляют в газовую смесь для получения ионного пучка предварительно заданного количества углеродсодержащего газа для получения обработанного карбонизованного поверхностного слоя с однородным удельным поверхностным сопротивлением в диапазоне рассеивания заряда. 2 н. и 9 з.п. ф-лы, 18 ил.

Реферат

Изобретение относится к способу изготовления рассеивающего заряд поверхностного слоя на элементе, изготовленном или состоящем из диэлектрического материала на основе полимера, который предназначен для использования в космическом пространстве, и к такому элементу.

В частности, настоящее изобретение относится к области поверхностной обработки диэлектрических материалов на основе полимера с фасонными и/или рифлеными полимерными поверхностями, обработки поверхностей с включенными в них неорганическими частицами или обработки диэлектрических полимерных композитных материалов с наполнителями в форме неорганических частиц или волокон. Свойства поверхностного рассеивания заряда необходимы для устройств на основе полимеров, таких как наружные компоненты космических кораблей или солнечных батарей, например - кабелей с плоскими проводниками (FCC; от англ.: Flat Cable Conductors), с длительной устойчивостью такого рассеивания заряда и других функциональных свойств в околоземном пространстве, или материалов и устройств на основе полимерных композитных материалов с длительной устойчивостью такого рассеивания заряда в околоземном пространстве и в других экстремальных условиях.

Бомбардировку полимерных материалов ионами широко используют в промышленности по производству электронных и других устройств, чаще всего для удаления фоторезистов в микроэлектронике, ионной имплантации полимеров для получения оптических волноводов, плазменной обработки поверхностей для повышения адгезии металлов, осаждаемых на полимеры, и улучшения пригодности поверхностей для печати, повышения микротвердости полимеров и т.п. Во многих случаях средне- или высокоинтенсивная бомбардировка ионами диэлектрического полимера вызывает поверхностное сшивание или деструкцию цепей из-за переноса энергии при столкновениях с атомами, а также поверхностную карбонизацию. Обнаружено, что изменение многих поверхностных свойств связано с преобразованиями состава, структуры и, довольно часто, морфологии поверхности вследствие бомбардировки ионами и избирательного распыления поверхностей полимеров в вакууме. Некоторое уменьшение поверхности из-за ионно-лучевого распыления, миграцию атомов газа с образованием летучих конечных продуктов и их выделением с поверхности полимеров в вакуум, то есть высвобождение с поверхности конечных газообразных продуктов, и, наконец, повышение поверхностного содержания углерода (в бомбардируемой области), а также одновременную и последующую структурную реконструкцию поверхности называют «поверхностной карбонизацией». Посредством ионно-лучевой обработки полимеров [1, 5] может быть обеспечено значительное изменение механических и оптических или электрических свойств, таких как твердость поверхности, износостойкость, устойчивость к окислению и поверхностная электропроводность, в широком диапазоне значений и в широком диапазоне температур.

Важно отметить, что все исследования поверхностной электропроводности или поверхностного рассеивания заряда диэлектрическими материалами на основе полимера после обработки ионными пучками были выполнены на плоских или, так сказать, пленарных полимерных пленках, синтезированных специально для экспериментов с обработкой или изготовленных промышленным образом.

Не только высокотехнологичные пленки из пространственных полимеров в различных прикладных задачах, связанных с космосом, но и изделия на основе полимерных материалов, такие как кабели с плоскими проводниками (FCC), используемые в качестве соединений между панелями в солнечных батареях на геостационарных (GEO; от англ.: geosynchronous) орбитах, могут получить большие преимущества за счет обеспечения рассеивания заряда на их наружных поверхностях для предотвращения накопления заряда, образования дугового разряда и связанного с этим повреждения в условиях повышенной радиации, в частности - при использовании в современных длительных космических программах. Однако производство изделий со свойствами поверхностного рассеивания заряда для таких прикладных задач может представлять трудности.

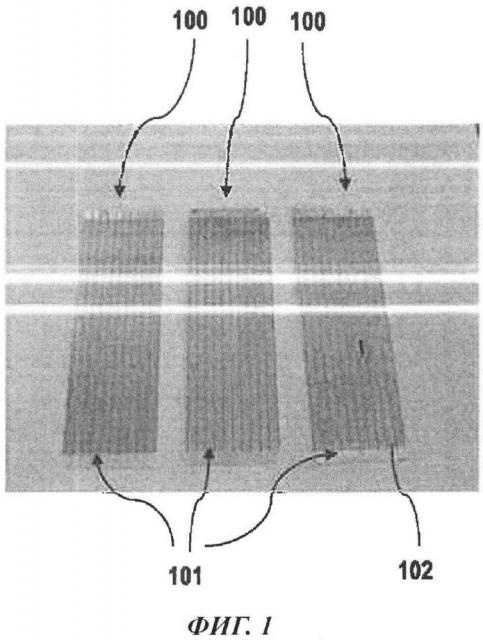

FCC различных размеров и форм изготавливают, например, на основе материала DuPont Pyralux LF1010, который по существу состоит из фольгированного медью многослойного материала Pyralux LF 1010 и такого же типа покровного слоя, то есть из пленок Kapton 100HN (1 мил), соединенных друг с другом с помощью специального термочувствительного акрилового адгезива с тонкими медными лентами, впрессованными между ними во время технологических стадий, причем ленты из медной фольги заканчиваются в электрических контактах за пределами изготовленных структур [6]. Поэтому в FCC 100 (Фиг. 1 и Фиг. 2) диэлектрические полимерные пленки, расположенные на лицевой и обратной стороне, не имеют плоской ровной поверхности, а скорее имеют поверхности с повторяющимся профилем или, так сказать, «рифленые» поверхности 102, 202, как можно видеть на Фиг. 1 для лицевой поверхности 101 и на Фиг. 2 для обратной поверхности 201. Поскольку обработка ионным пучком имеет линейную природу с довольно сильной угловой зависимостью скорости распыления, этот рельеф поверхности может влиять на равномерность и эффективность обработки ионным пучком, вызывая затенение ионного пучка стенками образующихся бороздок.

Другим критическим различием при обработке реальных FCC-структур является состояние обратной поверхности. Обнаружено, что, по сравнению с блестящей и гладкой лицевой поверхностью FCC, обратные поверхности являются шероховатыми и содержат мелкие неорганические частицы, случайным образом распределенные по поверхности, что является результатом специфического технологического процесса производства FCC. Поверхности FCC-элементов широко исследовали с использованием способов сканирующей электронной микроскопии/энергодисперсионной рентгеновской спектроскопии (SEM/EDS; от англ.: Scanning Electron Microscopy / Energy-Dispersive X-ray Spectroscopy). Лицевую (Фиг. 3а и Фиг. 3d) и обратную (Фиг. 4а) поверхности SEM-изображений 300, 400 с различными уровнями увеличения, в сочетании с исследованиями элементного состава посредством EDS, использовали для сравнительного исследования морфологии лицевой и обратной поверхностей FCC из небольшого числа изготовленных серий FCC. Часть лицевой поверхности FCC на вершинах медных лент имеет блестящую плоскую поверхность (см. Фиг. 1). Плоские части лицевых поверхностей FCC были очень сходными с поверхностью Kapton HN, по результатам анализов посредством SEM и EDS. Мелкие включенные частицы, которые удалось обнаружить только при большом увеличении, являются частицами фосфата кальция (Са3(РO4)2). Они являются важной добавкой в процессе изготовления пленок Kapton HN для снижения проблем с их переработкой, связанных с электростатическим взаимодействием.

Высокоразвитая морфология поверхности становится отчетливо видной при обследовании обратной поверхности, как показано на Фиг. 4а, которая изображает поверхность «обратной стороны» при большом увеличении. Обратная поверхность выглядит сильно поврежденной, и на Фиг. 4а можно отчетливо видеть, что в поверхности полимера присутствует значительное число мелких частиц, преимущественно субмикронного размера. Элементный состав этих частиц можно оценить посредством EDS. Точный элементный состав этих частиц в целом соответствует составу частиц пемзы, тонкий порошок которой используют в процессе производства в форме дисперсии в воде под высоким давлением для повышения адгезии меди к специальному акриловому адгезиву, используемому при изготовлении FCC.

(Пемза состоит из следующих оксидов в случае индийских гранитов [8]: от 70 процентов до 77 процентов диоксида кремния, от 11 процентов до 14 процентов оксида алюминия, от 3 процентов до 5 процентов оксида калия, от 3 процентов до 5 процентов оксида натрия, от 1 процента до 3 процентов закиси железа, от 1 процента до 2 процентов окиси железа, от 0,5 процента до 1 процента оксида магния, менее 0,38 процента оксидов титана, и почти все эти элементы были обнаружены на обратной поверхности посредством EDS).

Задача настоящего изобретения состоит в том, чтобы обеспечить способ изготовления рассеивающих заряд поверхностных слоев на элементе, изготовленном или состоящем из диэлектрического материала на основе полимера, чтобы элемент соответствовал требованиям для использования в околоземном пространстве. Другой задачей настоящего изобретения является изготовление соответствующего элемента.

Эти задачи решены за счет независимых пунктов формулы изобретения. Предпочтительные варианты осуществления настоящего изобретения представлены в зависимых пунктах формулы изобретения.

Согласно первому аспекту настоящего изобретения обеспечен способ изготовления рассеивающего заряд поверхностного слоя на элементе, изготовленном или состоящем из диэлектрического материала на основе полимера или композитного материала, который предназначен для использования в космосе или других экстремальных условиях. Элемент может быть любым изделием, например - FCC, компонентом солнечной батареи или элементом в виде пленки. Элемент имеет по меньшей мере одну поверхность, в частности - две противоположные поверхности, причем каждая из поверхностей имеет плоскую или трехмерную форму. По меньшей мере одна поверхность может включать профилированные или рифленые поверхности и шероховатые поверхности с включенными в поверхность неорганическими диэлектрическими частицами или поверхности диэлектрических композитных материалов на основе полимеров с неорганическими диэлектрическими наполнителями. Трехмерная форма может быть профилированной или рифленой поверхностью.

Способ включает стадии регулируемой карбонизации по меньшей мере одной поверхности элемента в условиях вакуума за счет бомбардировки ионами при одновременном динамическом обновлении поверхности посредством бомбардировки по меньшей мере одной поверхности ионным пучком, образующимся в газовом линейном сильноточном технологическом источнике ионного пучка инертного газа и добавленного в газовую смесь для получения этого ионного пучка предварительно заданного количества углеродсодержащего газа для получения обработанного карбонизованного поверхностного слоя с однородным удельным поверхностным сопротивлением в диапазоне рассеивания заряда.

Регулируемая карбонизация и одновременное, т.е. постоянное, обновление поверхности (или поверхностей) обеспечивает получение рассеивающих заряд поверхностей элемента (то есть материала или изделия), которые являются долговечными и способными сохранять эти свойства в течение по меньшей мере одного года в лабораторных условиях, что определяет гарантированный срок годности, равный по меньшей мере одному году после обработки.

Кроме того, регулируемая карбонизация и обновление поверхности полимерных или композитных материалов обеспечивают получение свойств рассеивания заряда без изменения механических и объемных свойств.

Согласно следующему варианту осуществления способа, ионный пучок может иметь энергию, лежащую в диапазоне от 2,5 кэВ до 3 кэВ.

Согласно следующему варианту осуществления способа, поверхностный слой может обладать свойствами рассеивания заряда порядка десятков МОм/кв. (МОм на квадрат, MOhms/sq) при комнатной температуре.

Согласно следующему варианту осуществления способа, в качестве углеродсодержащего газа можно использовать ацетилен.

Согласно следующему варианту осуществления способа, дегазацию полимерного материала элемента можно осуществить в условиях вакуума с последующим нагревом до температуры, лежащей в диапазоне от 50°С до 75°С, в частности - 65°С, во время бомбардировки ионами по меньшей мере одной поверхности для сокращения времени обработки и повышения качества карбонизации.

Согласно следующему варианту осуществления способа, одновременное осуществление регулируемой карбонизации и обновления по меньшей мере одной поверхности полимерных или композитных материалов элемента позволяет обеспечить свойства рассеивания заряда за счет использования только инертных газов и элементов, уже содержащихся в полимерной поверхности. Преимуществом является то, что нет необходимости в металлах или металлических примесях.

Согласно следующему варианту осуществления способа, способ применяют к элементам, изготовленным из медных полос, ламинированных между самоклеящимися пленками на основе полиимидов, например - Pyralux Coverlay LF0110, которая предназначена для использования в прикладных задачах, связанных с электричеством и электроникой, например - в качестве гибких печатных плат или кабелей с плоскими проводниками, для получения рассеивающих заряд поверхностей с сохранением механических и электрических объемных свойств этих стандартных изделий.

Согласно второму аспекту настоящего изобретения, обеспечен элемент, изготовленный или состоящий из диэлектрического материала на основе полимера, который предназначен для использования в космическом пространстве или других экстремальных условиях. Элемент содержит по меньшей мере одну поверхность, в частности - две противоположные поверхности, причем каждая из поверхностей имеет плоскую или трехмерную форму, и рассеивающий заряд карбонизованный поверхностный слой на по меньшей мере одной поверхности с однородным удельным поверхностным сопротивлением.

Преимуществом является то, что регулируемая карбонизация и обновление поверхностей в соответствии со способом, описанным выше, обеспечивает элемент, имеющий рассеивающие заряд поверхности, которые обладают длительным сроком службы и способны сохранять свойства рассеивания заряда в течение по меньшей мере 15 лет в околоземном пространстве, что требуется для современных длительных программ, выполняемых в околоземном пространстве.

Согласно следующему варианту осуществления настоящего изобретения, диэлектрический материал на основе полимера, имеющий обработанный карбонизованный поверхностный слой (или слои), является долговечным при циклическом изменении температуры и сохраняет поверхностные свойства рассеивания заряда в космическом диапазоне температур, равном по меньшей мере +/-150°С (то есть, в диапазоне температур от -150° Цельсия до +150° Цельсия).

Согласно следующему варианту осуществления настоящего изобретения, карбонизованная поверхность полимерного или композитного материала является рассеивающей заряд поверхностью материала с несколько темным внешним видом по сравнению с необработанными элементами в соответствии с предшествующим уровнем техники, не имеющими карбонизованной поверхности, однако без каких-либо изменений морфологии поверхности.

Согласно следующему варианту осуществления настоящего изобретения, карбонизованная поверхность полимерного или композитного материала является рассеивающей заряд поверхностью материала без каких-либо изменений теплоизлучательной способности и с некоторыми изменениями коэффициента поглощения солнечного излучения, которые, однако, не вызывают значимых отличий конечных термооптических свойств по сравнению с необработанной поверхностью согласно результатам испытания обеих поверхностей в наземной установке для моделирования условий околоземного пространства в течение по меньшей мере 15 эквивалентных лет экспозиции в околоземном пространстве.

Изобретение основано на идее, состоящей в том, что необходимо не только сделать обе (или все) поверхности элемента, например - FCC, рассеивающими заряд, но и обеспечить, чтобы использованная обработка (или обработки) поверхности не модифицировала каким-либо образом электрические свойства функциональных элементов, таких как медные проводники, и не изменяла толщину полимерной пленки и другие функциональные свойства. Для того чтобы избежать образования токов утечки между краями проводников из медной фольги и полимерной матрицей FCC, все свободные концы медной ленты FCC необходимо замаскировать во время обработки ионным пучком при использовании настоящего изобретения.

Проблемы с образованием электростатического заряда можно решить и даже устранить в первую очередь по настоящему изобретению, если использовать для обработки поверхности диэлектрические полимерные композитные материалы с наполнителями в форме неорганических частиц или волокон или изготовленные из них различные изделия. В случае таких композитных материалов наполнители в форме диэлектрических частиц не только находятся на поверхности или включены в нее, но по существу равномерно распределены в объеме материалов.

Другими словами, изобретение обеспечивает одностороннюю или двустороннюю диэлектрическую поверхность материала на основе полимера, пленки или изделия со свойством рассеивания заряда без изменения других функциональных свойств посредством обработки ионным пучком с динамическим обновлением поверхности во время формирования карбонизированной поверхности полимерных материалов, пленок или изделий с профилированными/рифлеными полимерными поверхностями, шероховатой поверхности с включенными в нее неорганическими частицами или поверхностей диэлектрических полимерных композитных материалов с наполнителями в форме неорганических частиц или волокон, и более конкретно - способ изготовления односторонних или двусторонних рассеивающих заряд поверхностей со специфической для каждого изделия поверхностной электропроводностью, выбранной в диапазоне необходимых значений, которые являются рассеивающими заряд в широком диапазоне температур, таких как поверхности со свойствами, необходимыми для кабелей с плоскими проводниками (FCC) на основе полимеров или наружных компонентов космических кораблей на основе диэлектрических полимерных композитных материалов с длительной устойчивостью этих и других функциональных свойств во время продолжительных программ, выполняемых в околоземном пространстве, и во время работы в других экстремальных условиях.

Изобретение обладает множеством преимуществ:

Преимуществом настоящего изобретения является то, что способ разработан для обеспечения рассеивания заряда на профилированных/рифленых или шероховатых диэлектрических поверхностях материалов на основе полимера или изделий на основе полимерных материалов, включая поверхности с включенными неорганическими частицами или поверхности диэлектрических полимерных композитных материалов с наполнителями в форме неорганических частиц или волокон, причем обеспеченное поверхностное рассеивание заряда является устойчивым в широком диапазоне температур, например - по меньшей мере в (относящемся к космическому пространству) диапазоне, равном +/-150°С, при многократном циклическом изменении температуры, и длительно (порядка 15 лет) устойчивым при воздействии радиации в околоземном пространстве и в других экстремальных условиях. Эти преимущества обеспечиваются за счет обработки поверхности ионным пучком, которая сочетает одновременную бомбардировку поверхности ионным пучком инертного газа из технологического линейного газового источника ионного пучка и регулируемого динамического обновления поверхности из того же источника за счет добавления необходимого количества углеродсодержащего газа в газовую смесь источника ионов. Это осуществляют для компенсации избирательного распыления органических веществ и предотвращения затеняющего эффекта краев и стенок бороздок и эффектов усиливающегося выступания включенных неорганических частиц во время бомбардировки ионами, которое сильно затеняет обработку полимера ионным пучком, затрудняет проведение карбонизации поверхности и поэтому ухудшает свойства рассеивания заряда тонкого наружного слоя на поверхности. Обработку поверхности производят в вакууме ионным пучком инертного газа, предпочтительно - Ar, с добавлением выбранного количества углеродсодержащего газа, в частности - ацетилена, в газовую смесь источника ионного пучка при специально определенных условиях обработки.

Другим преимуществом настоящего изобретения является то, что способ обеспечивает выбранное удельное поверхностное сопротивление в диапазоне рассеивания заряда на одной или обеих поверхностях материала на основе полимера, пленки или изделия и не изменяет размеров обработанной мишени.

Следующим важным преимуществом настоящего изобретения является то, что способ превращения вышеуказанных полимерных профилированных или ребристых и загрязненных и поврежденных поверхностей или поверхностей полимерных композитных материалов в поверхности, рассеивающие заряд, обеспечивает особо желательное удельное поверхностное сопротивление, лежащее в диапазоне рассеивания заряда, равном десяткам МОм/кв. при комнатной температуре.

Еще одним преимуществом настоящего изобретения является то, что способ изготовления рассеивающих заряд односторонних или двусторонних полимерных изделий или композитных материалов позволяет оставаться по существу неизменными другим функциональным свойствам материала/изделия, например - другим функциональным свойствам обработанных с двух сторон FCC.

Еще одним преимуществом настоящего изобретения является то, что у одностороннего или двустороннего материала или изделия, например - FCC, обработанного по настоящему изобретению, удельное поверхностное сопротивление остается в диапазоне рассеивания заряда в широком интервале температур, в частности - в связанном с космосом диапазоне температур, равном +/-150°С, и показано, что оно остается устойчивым и сохраняется в имитированных условиях околоземного пространства в течение эквивалентного времени для экспозиции в околоземном пространстве, равного по меньшей мере 15 годам, так что обработанные FCC и другие изделия, обработанные по настоящему изобретению, можно успешно использовать при выполнении современных длительных программ в околоземном пространстве с продолжительностью, равной по меньшей мере 15 годам.

Еще одним преимуществом настоящего изобретения является то, что в случае одностороннего или двустороннего материала или изделия, например - FCC, обработанного по настоящему изобретению, температуру образца можно поддерживать при температурах, которые значительно ниже 100°С.

Контролируемая карбонизация поверхности полимерного или композитного материала, описанная выше, позволяет получить рассеивающую заряд поверхность материала с немного более темным внешним видом, но без каких-либо изменений морфологии поверхности и теплоизлучательной способности и с некоторым изменением поглощения солнечного света, которое однако не вызывает значимых отличий конечных термооптических характеристик обработанных FCC по сравнению с необработанными, согласно результатам испытаний в наземной установке для моделирования условий околоземного пространства в течение по меньшей мере 15 эквивалентных лет экспозиции в околоземном космическом пространстве.

Еще одним преимуществом настоящего изобретения является то, что глубина рассеивающего заряд слоя регулируется за счет энергии ионов инертного газа и остается в диапазоне десятков нанометров без изменения объемных свойств обработанного изделия. Полученный слой является стабильным при циклическом изменении температуры и сохраняет свойства рассеивания заряда по меньшей мере в диапазоне температур от -150°С до +150°С в атмосфере инертного газа или в вакууме.

Наиболее успешный подход к обработке и условия, обнаруженные в настоящем изобретении, использовали для обработки обеих сторон репрезентативного количества коротких и длинных FCC, равного 50, и все результаты испытания позволили оценить разработанную обработку поверхности как абсолютно воспроизводимую и стабильную, продемонстрировав, кроме того, стабильность удельного поверхностного сопротивления в течение по меньшей мере одного года в стандартных лабораторных условиях, что означает гарантированный срок службы, равный по меньшей мере 1 году.

Другие аспекты и преимущества настоящего изобретения станут более понятными из последующего описания со ссылкой на прилагаемые графические материалы, в которых сходные ссылочные номера, использованные в различных графических материалах, обозначают сходные компоненты, где:

Фиг. 1 - оптические изображения лицевых поверхностей случайным образом выбранных кабелей с плоскими проводниками (FCC).

Фиг. 2 - оптические изображения обратных поверхностей случайным образом выбранных коротких и длинных FCC.

Фиг. 3а, 3d - результаты анализа посредством плоскостной сканирующей электронной микроскопии (SEM) лицевой стороны FCC непосредственно после поставки в виде увеличенных SEM-изображений, полученных с использованием вторичных электронов, которые демонстрируют морфологию поверхности на лицевой стороне образца при различных увеличениях.

Фиг. 4а - результаты анализа посредством плоскостной сканирующей электронной микроскопии образца FCC непосредственно после поставки в виде увеличенных SEM-изображений, полученных с использованием вторичных электронов, которые демонстрируют морфологию поверхности на обратной стороне образца.

Фиг. 5а, 5b - анализ посредством плоскостной сканирующей электронной микроскопии лицевой стороны образца FCC после обработки ионным пучком в виде увеличенных SEM-изображений, полученных с использованием вторичных электронов, которые демонстрируют морфологию поверхности при двух уровнях увеличения.

Фиг. 6а, 6b - анализ посредством плоскостной сканирующей электронной микроскопии обратной стороны образца FCC после обработки ионным пучком в виде увеличенных SEM-изображений, полученных с использованием вторичных электронов, которые демонстрируют морфологию поверхности при двух уровнях увеличения.

Фиг. 7 - обзорный скан, полученный посредством рентгеновской фотоэлектронной спектроскопии (XPS; от англ.: X-ray Photoelectron Spectroscopy), необработанной пленки Kapton 100HN.

Фиг. 8 - обзорный XPS-скан обработанной ионным пучком (Аr+С2Н2) пленки Kapton 100HN на лицевой поверхности FCC (Пятно 1).

Фиг. 9 - обзорный XPS-скан обработанной ионным пучком (Аr+С2Н2) пленки Kapton 100HN на лицевой поверхности FCC (Пятно 2).

Фиг. 9а - первая таблица, иллюстрирующая элементный состав необработанной поверхности пленки Kapton 100HN из обзорного XPS-скана, показанного на Фиг. 7.

Фиг. 9b - вторая таблица, иллюстрирующая элементный состав двух лицевых поверхностей FCC, обработанных ионным пучком (Аr+С2Н2), из обзорного XPS-скана (Фиг. 8 и Фиг. 9).

Фиг. 9с - третья таблица, иллюстрирующая элементный состав при высокоразрешающем количественном определении Cls-состояния углерода в случае обработки поверхности FCC ионным пучком (Аr+С2Н2).

Фиг. 10 - значения момента сопротивления стандартных и рассеивающих заряд FCC, обе стороны которых обработаны способом по настоящему изобретению.

Фиг. 10а - четвертая таблица, иллюстрирующая сравнение результатов измерения способами А и В удельного поверхностного сопротивления лицевой и обратной поверхностей FCC, обработанных ионным пучком.

Фиг. 10b - пятая таблица, иллюстрирующая обзор значений удельного поверхностного сопротивления 50 FCC, обе стороны которых обработаны ионным пучком, полученных способом В.

Фиг. 10с - шестая таблица, иллюстрирующая значения удельного поверхностного сопротивления до и после испытания на влагостойкость (60°С, относительная влажность воздуха 90-98%), измеренные способом А.

Фиг. 11 - значения удельного поверхностного сопротивления во время длительного хранения в условиях «чистой комнаты» в сложенном состоянии, измеренные способом А.

Фиг. 11а - седьмая таблица, иллюстрирующая значения удельного поверхностного сопротивления FCC до и после циклического изменения температуры, полученные способом А.

Фиг. 12 - значения удельного поверхностного сопротивления FCC во время циклического изменения температуры в сухом азоте.

Фиг. 13 - избранные образцы FCC (первая серия) в изготовленном по специальному заказу держателе образцов, причем серия была сфотографирована после испытания в условиях, имитирующих условия в околоземном пространстве, эквивалентных примерно 4 годам экспозиции в условиях околоземного пространства, и затем была извлечена для проведения дальнейших испытаний.

Фиг. 14 - образцы FCC (первая серия) в изготовленном по специальному заказу держателе образцов после завершения испытания в условиях, имитирующих условия в околоземном пространстве, эквивалентных 15 годам экспозиции в условиях околоземного пространства.

Фиг. 14а - восьмая таблица, иллюстрирующая значения удельного поверхностного сопротивления FCC, обработанных ионным пучков, до и после испытаний в условиях, имитирующих 4 года и 15 лет экспозиции в условиях околоземного пространства.

Фиг. 15 - все образцы FCC, у которых были измерены термооптические характеристики.

Фиг. 16 - спектры отражения солнечного излучения и значения коэффициента поглощения солнечного излучения для блестящей лицевой (2В) и матовой обратной (2М) сторон необработанного образца FCC из Фиг. 2.

Фиг. 17 - спектры отражения солнечного излучения и значения коэффициента поглощения солнечного излучения для блестящей лицевой (1 В) и матовой обратной (1М) поверхностей FCC, обработанного ионным пучком (образец №1).

Фиг. 17а - девятая таблица, иллюстрирующая термооптические характеристики обработанного ионным пучком (образец №1) и необработанного (образец №2) FCC до испытания в условиях, имитирующих околоземное пространство.

Фиг. 17b - десятая таблица, иллюстрирующая термооптические характеристики необработанных, обработанных ионным пучком и испытанных в условиях, имитирующих условия в околоземном пространстве, образцов FCC, выбранных из первой серии.

Фиг. 17с - одиннадцатая таблица, иллюстрирующая термооптические характеристики обработанных ионным пучком FCC до и после испытания в условиях, имитирующих условия в околоземном пространстве в течение 15 лет, у образцов, выбранных из второй серии.

Фиг. 17d - двенадцатая таблица, иллюстрирующая значения удельного поверхностного сопротивления FCC, исследованных на устойчивость к ESD.

Фиг. 18 - поверхностный потенциал, измеренный во время испытания с зарядкой при -145°С.

Было обнаружено, что у всех FCC, выбранных из немногочисленных производственных серий, существует значительное различие между блестящей лицевой поверхностью и шероховатой, матовой и «сероватой», «загрязненной» обратной поверхностью (Фиг. 1 и Фиг. 2). Кроме того, шероховатость и темный цвет поверхности обратной стороны отличались у различных производственных серий образцов и не были однородными даже в пределах каждого образца FCC (см. Фиг. 2). Таким образом, необходимо было проанализировать различия между однородными плоскими поверхностями пленки Kapton 100HN и реальными поверхностями FCC, которые включали такие признаки, как наличие «бороздок» на обеих сторонах, наличие включенных «загрязнений» в форме неорганических частиц (частиц порошкообразной пемзы, как можно видеть ниже) и сильную шероховатость обратной стороны, температурную чувствительность адгезива, используемого при изготовлении FCC, и проблемы с маскировкой медных контактов.

Технология изготовления FCC согласно предшествующему уровню техники включает две стадии абразивной очистки, которые необходимы для получения хороших адгезионных свойств медной поверхности для последующих стадий соединения склеиванием. Это осуществляют с использованием водной суспензии частиц «порошкообразной» пемзы, которую распыляют под высоким давлением на субблок FCC (с обеих сторон), сходным образом с тем, что осуществляют в производственной линии согласно технологии производства печатных плат (РСВ; от англ.: printed circuit board). Это объясняет отличия внешнего вида и шероховатость обратной поверхности, а также наличие включенных частиц пемзы, поскольку полимерную пленку с обратной стороны два раза подвергают такой обработке.

Из-за сильного преимущественного распыления полимерной матрицы по сравнению с частицами пемзы во время обработки ионным пучком, частицы пемзы в поверхностных/подповерхностных слоях обнажаются и не позволяют обеспечить удельное поверхностное сопротивление (SR; от англ.: surface resistivity), сопоставимое с обработанными лицевыми поверхностями.

Поэтому важно не только снизить или даже устранить влияние бороздок на обеих сторонах FCC на однородность удельного поверхностного сопротивления, обусловленного обработкой ионным пучком, но и решить проблему шероховатости поверхности и наличия «включенных» частиц пемзы на обратной стороне до или в процессе осуществления технологических стадий обработки поверхности ионным пучком по настоящему изобретению. Попытки очистить обратные поверхности, которые включают механическую, химическую и комбинированную механическую/химическую обработки, не позволяют удалить частицы пемзы. Это препятствует последующему использованию средств согласно предшествующему уровню техники для обработки этой поверхности. Способ по настоящему изобретению, описанный ниже, оставляет интактной толщину исходных полимерных пленок FCC после обработки ионным пучком и обеспечивает желаемые значения SR и однородность на обеих поверхностях FCC и одновременно обеспечивает все остальные функциональные требования к FCC.

Обработку поверхности по настоящему изобретению выполняют посредством сочетания обработки ионным пучком и высокотехнологичного подхода «постоянно обновляемой карбонизованной поверхности», который позволяет компенсировать преимущественное распыление органической поверхности динамическим образом, то есть во время обработки. Это обеспечивают за счет использования того же газового источника ионного пучка, но с изменением состава газа посредством постоянного добавления углеродсодержащего газа (в данном конкретном случае - ацетилена) к инертному газу Ar, подаваемому в источник. Диссоциация углеродсодержащего газа в плазме внутри источника ионного пучка обеспечивает ускоренные углеродсодержащие ионы для динамического обновления рифленой поверхности или рифленой поверхности с включенными неорганическими частицами (пемзы) для предотвращения зависимого от угла распыления поверхности и эффектов затенения, одновременно обеспечивая протекание процессов поверхностной карбонизации в органической полимерной части тонкого подповерхностного слоя, расположенного под постоянно обновляемой поверхностью.

Карбонизация поверхности - это очень широкий термин, относящийся к обработке полимеров ионным пучком. Он охватывает очень широкий диапазон - от превышения концентрации углерода на несколько процентов до почти полной «графитизации» с очень вариабельным уровнем реконструкции химических связей, например - от sp2 до sp3 гибридизованных состояний углеродных связей, в полимерных поверхностях и подповерхностных зонах, в зависимости от разнообразных условий бомбардировки ионами. Конечные обработанные поверхностные слои могут отличаться по составу, структурным характеристикам и конечным свойствам. Кроме того, из-за вариабельных уровней карбонизации, различной толщины модифицированных подповерхностных слоев из-за энергии ионного пучка и процессов диффузии газов конечное изменение элементного химического состава и реструктурирование химических связей также чувствительно к температуре во время бомбардировки. Поэтому конечные функциональные свойства обработанной полимерной поверхности, такие как удельное поверхностное сопротивление, термооптические свойства, срок службы и устойчивость к излучениям, могут быть очень разными.

Ниже будет описан способ обработки поверхности ионным пучком по настоящему изобретению.

Известно, что во время технологических процедур обработки поверхности ионным пучком для сокращения времени обработки образцы должны быть подвергнуты воздействию высокоинтенсивных высокоэнергетических ионных пучков, что приводит к значительному распылению поверхности и к повышению температуры. Кроме того, многие установки для обработки ионным пучком содержат источники тепла для использования во время некоторых стадий процесса. Например, могут быть использованы некоторые стадии обработки при повышенных температурах. Однако согласно настоящему изобретению следует соблюдать строгие