Композиция материала покрытия и покрывающие пленки, полученные путем покрытия

Иллюстрации

Показать всеИзобретение относится к композиции материала покрытия. Описана композиция материала покрытия, которая состоит из смолы, образующей покрывающую пленку (А), сшивающего агента (В) и зерен смолы (С), где прочность при сжатии зерен смолы (С) в момент 10% деформации под давлением отдельного зерна смолы, измеренная при помощи микрокомпрессометра, находится между 0.1 МПа и 20 МПа и, кроме того, восстановление зерен смолы (С) после 90% деформации под давлением отдельного зерна смолы, измеренным при помощи микрокомпрессометра, составляет по меньшей мере 80%. Также описаны покрывающие пленки. Технический результат: получена покрывающая пленка с высокими показателями сопротивления давлению, адгезии и способности сгибаться. 2 н. и 5 з.п. ф-лы, 3 табл.

Реферат

Область техники

Настоящее изобретение относится к композиции материала покрытия, которая является выдающейся, в особенности, своим сопротивлением отметки давления в качестве вторичного покровного слоя (обратная сторона), материалу покрытия в производстве стального листа с защитным покрытием.

Предпосылки создания изобретения

В отличие от постпокрытия, где покрытие проводят после первого изготовления в форме целевого продукта фабричного производства, стальной лист с защитным покрытием представляет собой металлический лист (разрезанный лист или катушку), который подвергали покрытию заранее до его изготовления и он широко применяется для строительных материалов, таких как крыши и стены, и для жилищных строительств аудиооборудования, холодильников, разделений, и т.п., и при этом для него свойственны преимущества с точки зрения стоимости, энергосбережения и сбережений материалов по сравнению с постпокрытием.

Покрытие стального листа с защитным покрытием обычно выполняется и на поверхности его верхней, и на поверхности обратной сторон, где поверхность верхней стороны представляет собой область, формирующую внешнюю поверхность продукта после изготовления, таким образом, на него наносят материал покрытия, который является выдающимся с точки зрения внешнего вида, физических свойств (твердость, адгезия, стойкость к царапанию, способность сгибаться, и т.д.), устойчивости к коррозии и способности выдерживать атмосферные воздействия, и т.д. покрывающей пленки, и процесс покрытия, подходящий для этого, представляет собой систему 2-покрытия 2-сушки, применяя грунтовку и материал покрытия верхнего слоя, или систему 3-покрытия 3-сушки, применяя грунтовку, материал покрытия промежуточного слоя и материал покрытия верхнего слоя. С другой стороны, так как поверхность обратной стороны размещена на внутренней части продукта после изготовления, такой же самый уровень внешнего вида и способности выдерживать атмосферные воздействия покрывающей пленки не требуется как в случае поверхности верхней стороны, таким образом, с точки зрения стоимости такое покрытие обычно выполняется при помощи системы 1-покрытия 1-сушки, применяющей просто материал покрытия вторичного покровного слоя, но в применениях, где особенно требуется устойчивость к коррозии, принята система 2-покрытия 2-сушки, применяя грунтовку и материал покрытия вторичного покровного слоя.

В то время как, поверхности верхней и обратной сторон стали с защитным покрытием идеально имеют тот же самый внешний вид (блеск, тон цвета), так как обратная сторона стали с защитным покрытием формирует внутреннюю часть обработанного продукта после изготовления то, это почти никогда не заметно, таким образом, не требуется высокий уровень дизайна и обычно просто обеспечены, например, два типа материала покрытия такого как материал покрытия вторичного покровного слоя, а именно, материал покрытия вторичного покровного слоя высокого блеска и материал покрытия вторичного покровного слоя низкого блеска, так, что в случае, где блеск верхней стороны сравнительно высок, материал покрытия вторичного покровного слоя высокого блеска применен к нижней стороне, тогда как в случае, где блеск верхней стороны сравнительно низкий, материал покрытия вторичного покровного слоя низкого блеска применен к нижней стороне, и, таким образом, сокращено количество применяемых продуктов материала покрытия и улучшена стоимость.

Из них, материал покрытия вторичного покровного слоя низкого блеска до настоящего времени производили, включая неорганический порошок, такой как оксид кремния, который имеет блеск-понижающий эффект, но возникли проблемы, такие как понижение в способности к восприятию покровного слоя, вызванное повышением вязкости или уменьшением способности сгибаться, а также блеск меняется из-за плохого сопротивления отметки давления и т.д. Здесь, перемена блеска из-за плохого сопротивления отметки давления относится к явлению, посредством которого, в случае, где у стального листа с защитным покрытием с различным блеском на верхней стороне из него, на обратной стороне есть форма катушки, и оказано сильное давление, в то время как верхняя сторона и обратная сторона находятся в контакте, блеск поверхности высокого блеска понижен, в то время как с другой стороны блеск поверхности низкого блеска повышен, и это воспринимается как очевидная передача блеска от стороны высокого блеска к стороне низкого блеска.

Это явление, как предполагают, происходит потому, что поверхность низкого блеска, у которой есть мелкие выступы и углубления, прижато к сравнительно гладкой поверхности высокого блеска, так, чтобы эти мелкие выступы и углубления на поверхности низкого блеска поглотили поверхность высокого блеска и понижают ее гладкость, в то время как в то же время мелкие выступы и углубления на поверхности низкого блеска расправляются от гладкой поверхности высокого блеска и таким образом сглажены. Когда происходит это явление, блеск поверхности стального листа с защитным покрытием меняется, сохраняясь при этом в намотанном состоянии, а также существует особенно заметное изменение в блеске на участках, где есть локализованное приложение нагрузки, так что в итоге возникают изменения передачи блеска, где передача блеска проявлена неравномерно, таким образом, существует проблема, что однородный конечный продукт обеспечить не возможно.

В патентном документе 1 раскрыта композиция материала покрытия вторичного покровного слоя, которая состоит, по меньшей мере, из одного типа из тонкодисперсных частичек смолы, выбранных из полиамидных смол, полиакрилонитрильных смол и акриловых смол.

Тем не менее, в этом есть проблемы, в зависимости от типа применяемых тонкодисперсных частичек смолы, тест сопротивления отметки давления неудачный и имеет место нарушение прочности сцепления самих тонкодисперсных частичек.

В патентном документе 2, раскрыты средства для усиления сопротивления царапанию стального листа при помощи мягких зерен уретана, но когда стальной лист с защитным покрытием подвергают высокому давлению, сами зерна искривляются, и становится не возможно выдержать ожидаемое исполнение.

В патентном документе 3, описаны реакционно-способные зерна уретанового типа. Характерная особенность этих зерен в том, что у них есть реакционно-способный заблокированный изоцианат на поверхности, но на практике, не получены хорошие результаты, при выполнении теста сопротивления отметки давления. Причина этого, как думают, заключается в том, что в то время когда нарушение прочности сцепления зерен из-за трения, и т.д. действительно подавлено химическим соединением реакционно-способных зерен уретана в матричной смоле, когда бусинки подвергнуты давлению искажения, они тогда не возвращаются к их исходному состоянию.

Литература предыдущего уровня техники

Патентная Литература

Патентный документ 1 - JP-A-2006-219731

Патентный документ 2 - Патент Японии 4448511

Патентный документ 3 - JP-A-2009-197067

Краткое описание изобретения

Задача, которая должна быть решена при помощи изобретения

Задачи настоящего изобретения и обеспечить композицию материала покрытия для формирования на обратной стороне стального листа с защитным покрытием покрывающей пленки, которая, в особенности, выдающаяся в сопротивлении отметки давления, адгезии покрывающей пленки и способности сгибаться, а также обеспечить покрывающие пленки, полученные путем нанесения этой композиции материала покрытия.

Средства для решения задачи

В результате кропотливого исследования, чтобы решить вышеупомянутую задачу, изобретатели данного изобретения обнаружили, что в случае, где прочность при сжатии зерен смолы в момент 10% деформации под давлением ограничена указанным диапазоном и, кроме того, в случае, где восстановление после 90% деформации под давлением ограничено указанным диапазоном, тогда получают композицию материала покрытия, которая может формировать пленку вторичного покровного слоя, которая показывает хорошие результаты оценки с точки зрения сопротивления отметки давления, адгезии покрывающей пленки и способности сгибаться и настоящее изобретение было усовершенствовано на основе этого открытия.

Кроме того, они нашли, что, ограничивая количество содержащихся зерен смолы к указанному диапазону, в пересчете на массу и, ограничивая средний диаметр частиц к указанному диапазону, будут получены еще лучше результаты оценки с точки зрения сопротивления отметки давления, адгезии покрывающей пленки и способности сгибаться.

Конкретно, настоящее изобретение относится к композиции материала покрытия, которая состоит из смолы, образующей покрывающую пленку (А), сшивающего агента (В) и зерен смолы (С), где прочность при сжатии зерен смолы (С) в момент 10% деформации под давлением отдельного зерна смолы, измеренная при помощи микрокомпрессометра, находится между 0.1 МПа и 20 МПа и, кроме того, восстановление зерен смолы (С) после 90% деформации под давлением отдельного зерна смолы, измеренное при помощи микрокомпрессометра, составляет по меньшей мере 80%.

Также, настоящее изобретение обеспечивает композицию материала покрытия, где, в композиции материала покрытия, описанной выше, массовое содержание вышеуказанных зерен смолы (С) находится между 0.5 и 20 мас. % относительно общего массового содержания твердых частиц вышеуказанной смолы, образующей покрывающую пленку (А) и вышеуказанного сшивающего агента (В).

Кроме этого, настоящее изобретение обеспечивает композицию материала покрытия, где прочность при сжатии в момент вышеуказанной 10% деформации под давлением находится между 0.2 МПа и 1.5 МПа и, кроме того, массовое содержание вышеуказанных зерен смолы (С) находится между 0.8 и 15 мас. % относительно общего массового содержания твердых частиц вышеуказанной смолы, образующей покрывающую пленку, (А) и вышеуказанного сшивающего агента (В).

Снова, настоящее изобретение обеспечивает композицию материала покрытия, где, в композиции, описанной выше, вышеуказанные зерна смолы (С) получены реакцией уретана.

Настоящее изобретение также обеспечивает композицию материала покрытия, где вышеуказанные зерна смолы (С) получены реакцией уретана и исходный материал изоцианата является бифункциональным.

Кроме того, обеспечены покрывающие пленки, которые являются выдающимися с точки зрения их сопротивления отметки давления, адгезии покрывающей пленки и способности сгибаться, путем нанесения композиции материала покрытия изобретения.

Эффекты изобретения

Путем нанесения композиции материала покрытия настоящего изобретения на обратную сторону, есть возможность получить покрытую пленку, которая является выдающейся с точки зрения сопротивления отметки давления, адгезии покрывающей пленки и способности сгибаться.

Способ осуществления изобретения

Смола, образующая покрывающую пленку (А), применяемая в композиции материала покрытия настоящего изобретения, особенно не ограничена, если она представляет собой смолу, у которой есть способность образовывать покрывающую пленку и, кроме того, у нее есть функциональные группы, которые могут реагировать с сшивающим агентом (В), но, с точки зрения способности сгибаться и плотной адгезии, предпочтительна, по меньшей мере, одна смола, образующая покрывающую пленку, которая выбрана из эпоксидных смол и полиэфирных смол. Такая смола, образующая покрывающую пленку, может применяться самостоятельно, или возможно применять комбинации двух или больше типов.

В случае когда применяется эпоксидная смола в качестве смолы, образующей покрывающую пленку (А), примеры эпоксидной смолы представляют собой эпоксидные смолы бисфенольного типа А, синтезированные из бисфенола А и эпихлоргидрина и эпоксидных смол бисфенольного типа F и эпихлоргидрина, но эпоксидные смолы бисфенольного типа А являются предпочтительными в контексте устойчивости к коррозии.

Когда применяется эпоксидная смола в качестве смолы, образующей покрывающую пленку (А), с точки зрения способности сгибаться, устойчивости к коррозии и эффективности покрытия, и т.п., средняя молекулярная масса эпоксидной смолы составляет предпочтительно между 400 и 10,000 и предпочтительно между 2,000 и 8,000. Значение средней молекулярной массы в данном изобретении представляет собой значение, измеренное при помощи гель-проникающей хроматографии (ГПХ) с применением полистиролов в качестве стандартных материалов.

Если применяется эпоксидная смола в качестве смолы, образующей покрывающую пленку (А), все или некоторые из эпоксидных групп или гидроксильных групп в этой эпоксидной смоле могут быть модифицированы путем реакции с модификатором. Примеры модификаторов эпоксидной смолы представляют собой сложные полиэфиры, алканоламины, капролактон, изоцианатные соединения, соединения ортофосфорной кислоты, ангидриды кислот и т.п. Эти модификаторы могут быть применены сами по себе, или могут быть применены комбинации двух или более таких типов.

В случае, когда применяется полиэфирная смола в качестве смолы, образующей покрывающую пленку (А), эта полиэфирная смола может быть получена известными способами, в которых применяется реакция между многоатомными спиртами и многоосновными кислотами.

Примеры многоатомных спиртов представляют собой гликоли и трехатомные или более многоатомные спирты. Примеры гликолей включают этиленгликоль, пропиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль, неопентилгликоль, гексиленгликоль, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 2-бутил-2-этил-1,3-пропандиол, метилпропандиол, циклогександиметанол, 3,3-диэтил-1,5-пентандиол и т.п. Примеры трехатомных и более многоатомных спиртов включают глицерин, триметилолетан, триметилолпропан, пентаэритритол, дипентаэритритол и т.п. Эти многоатомные спирты могут применяться сами по себе, или возможно применять комбинации двух или более таких компонентов.

Обычно, в качестве многоосновных кислот применяются поликарбоновые кислоты, но при необходимости также может совместно применяться одноосновная жирная кислота, или т.п. Примеры поликарбоновых кислот включают фталевую кислоту, тетрагидрофталевую кислоту, гексагидрофталевую кислоту, 4-метилгексагидрофталевую кислоту, бицикло[2,2,1]гептан-2,3-дикарбоксиловую кислоту, тримеллитовую кислоту, адипиновую кислоту, себациновую кислоту, янтарную кислоту, азелаиновую кислоту, фумаровую кислоту, малеиновую кислоту, итаконовую кислоту, пиромеллитовую кислоту, димерную кислоту, и т.д. и их ангидриды, а также 1,4-циклогександикарбоксиловую кислоту, изофталевую кислоту, тетрагидроизофталевую кислоту, гексагидроизофталевую кислоту, гексагидротерфталевую кислоту и т.п. Эти многоосновные кислоты могут применяться сами по себе, или возможно применять комбинации двух или более таких компонентов.

Когда применяется полиэфирная смола в качестве смолы, образующей покрывающую пленку (А), с точки зрения стойкости к действию растворителей и способности сгибаться, и т.п., предпочтительно, чтобы гидроксильное число полиэфирной смолы находилось между 5 и 200 мкгОН/г.

Кроме того, когда применяется полиэфирная смола в качестве смолы, образующей покрывающую пленку (А), предпочтительно с точки зрения стойкости к действию растворителей и способности сгибаться, и т.п., чтобы средняя молекулярная масса указанной полиэфирной смолы была от 500 до 20,000.

Сшивающий агент (В), применяемый в настоящем изобретении, реагирует с смолой, образующей покрывающую пленку (А), для образования отвержденной покрывающей пленки. Примеры сшивающего агента (В) включают аминосмолы, полиизоцианатные соединения и блокированные полиизоцианатные соединения, и т.п., но, с точки зрения способности сгибаться и общей применимости, меламиновые смолы и блокированные полиизоцианатные соединения являются предпочтительными. Эти сшивающие агенты могут быть применены сами по себе, или они могут быть применены в комбинациях двух или более таких компонентов.

«Аминосмолы)) относятся к смолам, полученным путем добавления и конденсации формальдегида с соединениями, которые содержат аминогруппу, конкретными примерами которых являются меламиновые смолы, карбамидные смолы и гуанаминовые смолы, и т.п. Из них меламиновые смолы являются предпочтительными. Примеры меламиновых смол включают частично или полностью метилированные меламиновые смолы, полученные с помощью реакции между меламином и формальдегидом, частично- или полностью алкилэфирного типа меламиновые смолы, полученные с помощью частичной или полной этерификации метилольных групп в метиолированные меламиновые смолы с применением спиртового компонента, содержащего имино группу меламиновые смолы и меламиновые смолы, содержащие их смеси. Примеры алкилэфирного типа меламиновых смол включают метилированные меламиновые смолы, бутилированные меламиновые смолы и метил/бутил смешанного алкильного типа меламиновые смолы, и т.п.

Примеры полиизоцианатных соединений включают гексаметилен диизоцианат, триметилгексаметилен диизоцианат, димерной кислоты диизоцианат и другие такие алифатические диизоцианаты, изофорон диизоцианат, ксилилен диизоцианат (XDI), м-ксилилен диизоцианат, гидрированный XDI, гидрированный TDI, гидрированный MDI и другие такие алициклические диизоцианаты, толуол диизоцианат (TDI), 4,4-дифенилметан диизоцианат (MDI) и другие такие ароматические диизоцианаты, вместе с их аддуктами, биуретами, изоциануратами, и т.п. Эти полиизоцианатные соединения могут быть применены сами по себе, или возможно применять комбинации двух или более таких компонентов.

Примеры блокированных полиизоцианатных соединений представляют собой соединения, где изоцианатные группы в полиизоцианатном соединении блокированы, к примеру, спиртами, такими как бутанол, оксимы, такие как метил этил кетоксим, лактамы, такие как е-капролактам, дикетоны, такие как ацетоуксусной кислоты сложные диэфиры, имидазолы, такие как имидазол per se или 2-этилимидазол и фенолы, такие как м-крезол, и т.п.

С точки зрения устойчивости к коррозии и способности сгибаться, предпочтительно, чтобы массовое содержание твердых компонентов сшивающего агента (В) в рамках смолы, образующей покрывающую пленку (А) в композиции материала покрытия настоящего изобретения было от 3 до 60 мас. %. Если оно менее чем 3 мас. %, прочность покрывающей пленки может быть снижена, тогда как, если оно превышает 60 мас. %, может быть снижена способность сгибаться.

В композицию материала покрытия настоящего изобретения, наряду с вышеуказанными компонентами могут быть необязательно включены различные известные компоненты, обычно используемые в области материалов покрытий. Конкретные их примеры представляют собой выравнивающие агенты, противовспенивающие агенты и другие типы поверхностных кондиционирующих добавок, диспергирующие агенты, агенты, предупреждающие осаждение, УФ поглотители, светостабилизаторы и различные другие типы добавок, красящие пигменты, наполнители и различные другие типы пигментов, отблескивающие материалы, отверждающие катализаторы, органические растворители и т.п.

Зерна смолы (С), применяемые в настоящем изобретении, имеют прочность при сжатии в момент 10% деформации под давлением отдельного зерна смолы, измеренную при помощи микрокомпрессометра, между 0.1 МПа и 20 МПа, предпочтительно между 0.15 МПа и 10 МПа и более предпочтительно между 0.2 МПа и 1.5 МПа. Кроме того, восстановление зерен смолы (С) после 90% деформации под давлением отдельного зерна смолы, измеренное при помощи микрокомпрессометра, составляет, по меньшей мере, 80% и предпочтительно, по меньшей мере, 90% и это способствует противослипающей способности отвержденной покрывающей пленки.

Прочность при сжатии зерна смолы (С) в момент 10% деформации под давлением отдельного зерна смолы в настоящем изобретении и восстановление его после 90% деформации под давлением представляют собой значения, измеренные при помощи микрокомпрессометра ("МСТ-510", произведенного Shimadzu Corporation). В частности, одинарное зерно располагают на нижней прижимной пластине тестера и, во время опускания верхней прижимной пластины, одинарное зерно подвергается компрессионной деформации, в течение которой выполняется измерение нагрузки и нагрузка на тот момент, когда диаметр зерна смолы снижается на 10% принимается как прочность при сжатии во момент 10% деформации под давлением. Кроме того, одинарное зерно подвергается компрессионной деформации и нагрузку останавливали в тот момент, когда диаметр зерна был уменьшен на 90%. Обозначив диаметр зерна смолы до приложения нагрузки как di (мм) и диаметр зерна смолы по истечению 60 секунд после окончания нагрузки как dt (мм), можно вычислить восстановление от 90% деформации под давлением, измеренное при помощи следующего уравнения (1):

Даже в случае, когда вышеуказанная прочность при сжатии зерна смолы (С) составляет между 0.1 и 20 МПа, если восстановление отдельного зерна смолы от 90% деформации под давлением, измеренное при помощи микрокомпрессометра, составляет менее чем 80%, то сопротивления отметки давления покрывающей пленки не достаточно.

Массовое содержание зерна смолы (С) относительно общего массового содержания твердых частиц вышеуказанной смолы, образующей покрывающую пленку (А), и вышеуказанного сшивающего агента (В) составляет предпочтительно от 0.5 до 20 мас. %, более предпочтительно от 0.8 до 15 мас. % и еще более предпочтительно от 1.0 до 15 мас. %. Если оно меньше, чем 0.5 мас. %, сопротивление отметки давления может быть снижено. С другой стороны, может быть снижена способность сгибаться, если оно составляет больше, чем 20 мас. %.

Средний диаметр частицы зерна смолы (С) составляет предпочтительно 5 -30 мкм. Если средний диаметр частиц составляет менее, чем 5 мкм, повышения сопротивления отметки давления покрывающей пленки недостаточно, тогда как если он превышает 30 мкм то он, как и внешний вид, является неудовлетворительным, имеет место также снижение сопротивления отметки давления из-за снижения зерна смолы.

Далее описан процесс производства зерна смолы.

Первый этап: Приготовление уретанового исходного материала

В первом этапе, исходные материалы изоцианат и полиол смешиваются вместе. Дифункциональный или трифункциональный изоцианат и полиол смешивают вместе предварительно, в рамках подготовки к последующей полимеризации суспензии. Когда применяются бифункциональный изоцианат и полиол, можно получить зерна смолы, которые являются очень эластичными. Когда применяется трифункциональный изоцианат и полиол, образуются жесткие зерна смолы. Таким образом, они могут быть применены соответствующим образом вместе для подгонки свойств. В контексте изоцианатного типа, может быть применен тип, который подвергается пожелтению или нежелтеющий тип.

Как общее правило, применяемый полиол смешивают с изоцианатом в эквимолярных пропорциях. Пропорции изоцианата и полиола изменяют в соответствии с молекулярным весом применяемого полиола. Если имеет место слишком малый полиольный компонент, получают твердые частицы, а если слишком большой полиольный компонент, как правило, получают мягкие частицы.

Полиольным компонентом может быть сложнополиэфирный, полиэфирный или акриловый полиол и т.п. Кроме того, они также могут быть применены совместно.

Если вязкость жидкой суспензии высока и обработка становится трудной, предпочтительно, чтобы разбавляющий растворитель был смешан с зернами исходных материалов. Примерами разбавляющих растворителей являются такие, которые растворяют полиизоцианатный преполимер, содержащий заблокированные изоцианатные группы, и которые не ингибируют реакцию полимеризации.

Вышеуказанные зерна исходных материалов добавляют в воду, содержащую стабилизатор суспензии. Эту вода, содержащую стабилизатор суспензии, получают путем растворения или диспергирования стабилизатора суспензии в воде.

Стабилизатор суспензии конкретно не ограничен при выборе того, что он обеспечивает в своем роде при обычном применении в полимеризации суспензий и он может быть органического или неорганического типа. Конкретные примеры стабилизаторов суспензий включают метилцеллюлозу, гидроксиэтилцеллюлозу, гидроксипропилметил целлюлозу, карбоксиметилцеллюлозу и другие типы растворимых в воде смол на основе целлюлозы, поливиниловый спирт, полиакрилаты, полиэтиленгликоль, поливинил пирролидон, полиакриламиды, третичные фосфаты и т.п. Один из них может быть использован самостоятельно, два или больше могут применяться вместе.

Кроме того, поверхностно-активное вещество может быть применено вместе со стабилизатором суспензии. Поверхностно-активное вещество, совместно применяемое со стабилизатором суспензии, может быть анионным поверхностно-активным веществом, катионным поверхностно-активным веществом, неионным поверхностно-активным веществом или амфотерным поверхностно-активным веществом.

Количество стабилизатора суспензии, добавляемого на 100 массовых частей изоцианатного полимера, содержащего блокированные изоцианатные группы, будет отличаться в зависимости от применяемого типа, но от 1 до 10 массовых частей является предпочтительным. Когда добавляемое количество стабилизатора суспензии находиться в пределах этого диапазона, средний диаметр частиц зерен имеет тенденцию к снижению в пределах диапазона 5-30 мкм, который является пригодным в качестве наполнителя.

Если количество стабилизатора суспензии составляет больше, чем 10 массовых частей, средний диаметр частиц имеет тенденцию к снижению до менее чем 5 мкм и, кроме того, вязкость жидкой суспензии имеет тенденцию к росту, так что этапы разделения твердых частиц и жидкости и промывки становятся сложнее. С другой стороны, с менее чем 1 массовой частью стабилизатора суспензии, частицы имеют тенденцию к объединению и, кроме того, имеет место тенденция к увеличению диаметра частиц выше 30 мкм.

Количество воды, в которой стабилизатор дисперсных систем был растворен или диспергирован, преимущественно находится в диапазоне от 100 до 300 массовых частей на 100 массовых частей полиизоцианатного преполимера, содержащего блокированные изоцианатные группы.

Второй этап: Полимеризация суспензии

После добавления зерен исходного материала в воду, содержащую стабилизатор суспензии, как правило, принимается метод перемешивания для достижения дисперсии в форме частиц. Скорость перемешивания в это время предпочтительно регулируют подходящим образом так, чтобы уретановый исходный материал, приготовленный в первом этапе, принимал заданный диаметр частиц.

После завершения подгонки диаметра частиц дисперсных частиц полиизоцианатного преполимера, содержащего блокированные изоцианатные группы, температуру повышают до 30-90°С и полимеризацию суспензии проводят в течение от 1 до 6 часов так, чтобы получилась жидкая суспензия.

Третий этап: пост-обработка

В этапе пост-обработки для разделения твердых частиц и жидкости применяются способы, такие как фильтрация или центрифугирование.

В этапе промывки, отделенные и восстановленные реакционно-способные полиуретановые зерна дополнительно промывают водой или т.п., чтобы удалить любой стабилизатор суспензии, оставшийся на полиуретановых зернах. Для сушки применяется метод горячей сушки, метод воздушной сушки, метод вакуумной сушки, метод инфракрасной сушки, и т.п. К примеру, в случае когда применяется метод горячей сушки, предпочтительно, чтобы температура сушки была установлена на уровне между 40 и 110°С и чтобы время сушки было от 2 до 40 часов.

При подвергании жидкой суспензии разделению твердых частиц и жидкости и промыванию, жидкая суспензия может также быть обработана, к примеру, ферментом, таким как фермент, разрушающий целлюлозу или фермент, разрушающий поливиниловый спирт, или реагентом, таким как гипохлорит, чтобы разложить стабилизатор суспензии. При обработке таким способом можно уменьшить вязкость жидкой суспензии и тем самым способствовать разделению твердых частиц и жидкости, и вдобавок к тому же способствует промывке.

В качестве примеров материалов, которые покрыты с применением композиции материала покрытия настоящего изобретения, существуют листы стали горячего цинкования, гальванически оцинкованное листовое железо, легированное оцинкованное железо, листовое железо, покрытое алюминием-цинком, листовое железо, покрытое никель-цинком, листовое железо, покрытое магний-алюминий-цинком, листовое железо покрытое магний-алюминий-кремний-цинком и различные другие типы оцинкованного железа, профлист и листовой алюминий, и т.п., которые подвергаются обработке не содержащими хром или на основе хромата реагентов для химической обработки, и т.п.

В производстве стального листа с защитным покрытием, в общем случае материал покрытия верхнего слоя покрытия наносится на покрывающую пленку грунтовки. Путем применения материала покрытия верхнего слоя, можно придать привлекательность стальному листу с защитным покрытием, а также можно усилить различные свойства, которыми должен обладать стальной лист с защитным покрытием, такие как способность сгибаться, стойкость к атмосферным воздействиям, устойчивость к химическому воздействию, стойкость к контаминации, гидродинамическое сопротивление и устойчивость к коррозии, и т.п.

Применение композиций материала покрытия настоящего изобретения особо не ограничено, но предпочтительно применяются в качестве вторичного покровного слоя материала покрытия в производстве стального листа с защитным покрытием.

Что касается способа нанесения покрытия, применяемого для композиции материала покрытия настоящего изобретения, возможно применять любой из методов, обычно применяемых в производстве стального листа с защитным покрытием, к примеру с помощью устройства для нанесения покрытий валиком, нанесение покрытий с помощью установок для отделки струйным обливом и т.п.

Обычные условия покрытия в производстве стального листа с защитным покрытием могут быть применены в качестве условий покрытия в случае с композициями материала покрытия настоящего изобретения. Толщина покрывающей пленки грунтовочного материала покрытия в производстве стального листа с защитным покрытием составляет, к примеру, от 1 до 30 мкм и условиями горячего отверждения для грунтовочной покрывающей пленки является, к примеру, максимально достигаемая температура листа 150-300°С и время отверждения от 15 до 150 секунд. Толщина покрывающей пленки материала покрытия верхнего слоя в производстве стального листа с защитным покрытием составляет, к примеру, от 10 до 25 мкм и условиями горячего отверждения для покрывающей пленки верхнего слоя покрытия является, к примеру, максимально достигаемая температура листа 190-250°С и время отвердения от 20 до 180 секунд.

Демонстрационные примеры

Ниже настоящее изобретение объясняется более детально посредством предоставления демонстрационных примеров, но изобретение не должно быть ограничено ими. Если не указано иное, упоминания о частях, процентах (%) и соотношении в примерах соответственно означает массовые части, мас. % и массовое соотношение.

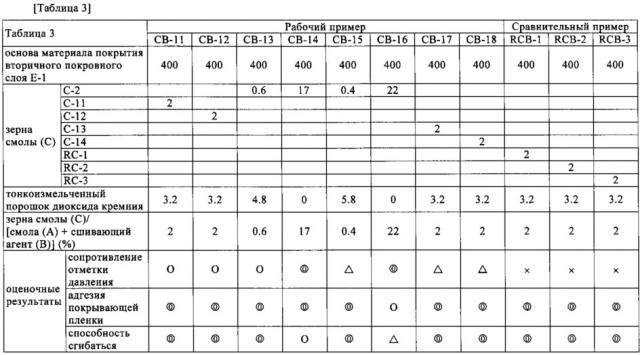

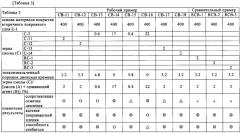

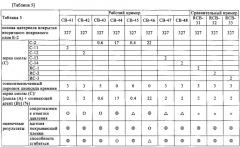

Примеры синтеза зерен смолы С-1 - С-14 и сравнительные примеры синтеза RC-1 - RC-3

Исходные материалы, показанные в Таблице 1 (для первой колбы), были введены в количествах, указанных в Таблице 1 в отдельную 2 литровую колбу, оборудованную мешалкой, и затем проводили реакцию в течение 4 часов при 80°С при перемешивании для получения уретанового преполимера. Далее материалы, показанные в Таблице 1 (для второй колбы), были введены в количествах, показанных в Таблице 1, в отдельную 2 литровую колбу, оборудованную мешалкой, и затем, при перемешивании, уретановый преполимер, полученный в первой колбе, был в ней диспергирован, и реакцию проводили в течение 2 часов при 60°С. Зерна смолы, полученные при помощи реакции, были отфильтрованы с применением металлической сетки и промыты чистой водой, после чего проводили сушку в течение 3 часов в устройстве для сушки горячим воздухом при 80°С и, таким образом, были получены зерна смолы от С-1 до С-14 и от RC-1 до RC-3, соответственно.

Детали исходных материалов, применяемых в Таблице 1, были, как указано ниже, следующими:

Тример диизоцианата гексаметилена: Sumidur N3200 (изготовленный Sumika Bayer Urethane Co.)

Димер диизоцианата гексаметилена: Sumidur N3400 (изготовленный Sumika Bayer Urethane Co.)

Полимер диизоцианата дифенилметана: Millionate MR200 (изготовленный Nippon Polyurethane Industry Co.)

Мономер диизоцианата толилена: Cosmonate T100 (изготовленный Mitsui Chemicals Co.)

Поликапролактоновый полиол: Placcel 303 (изготовленный Daicel Corporation)

Поливиниловый спирт: Poval 220 (изготовленный Kuraray Co.)

Способ измерения среднего диаметра частиц

Средний диаметр частиц синтезируемых зерен смолы измеряли, применяя прибор для измерения распределения частиц по размерам типа лазерной дифракции ("SALD-2300", изготовленный Shimadzu Corporation). Результаты показаны в Таблице 1.

Измерение прочности при сжатии и процента усвоения зерен смолы

Прочность при сжатии в момент 10% деформации под давлением и процент усвоения в результате 90% деформации под давлением синтезируемых зерен смолы определяли измерениями, сделанными, применяя микрокомпрессометр ("МСТ-510", изготовленный Shimadzu Corporation). Результаты показаны вместе в Таблице 1.

Пример изготовления 1 (Изготовление основы материала покрытия вторичного покровного слоя Е-1)

Применяя сосуд оборудованный мешалкой, холодильником и термометром, нагревали 80 частей эпоксидной смолы (коммерческое название "jER 1009"; эпоксидная смола типа бисфенол А, изготовленная Mitsubishi Chemical Co.), и растворяли в 120 частях смешанного растворителя (ароматический растворитель (коммерческое название "Solvesso 100", изготовленный Exxon Mobil Chemical Со.)/циклогексанон/н-бутанол = 55/27/18 (массовое соотношение)), чтобы получить раствор эпоксидной смолы для обеспечения смолы, образующей покрывающую пленку (А). Далее, добавляли 30 частей циклогексанона и 30 частей ароматического растворителя (коммерческое название "Solvesso 150", изготовленный Exxon Mobil Chemical Со.) к 200 частям этого раствора эпоксидной смолы и потом вводили 70 частей диоксида титана (коммерческое название "JR701", изготовленный Тауса Corporation), 1 часть сажевого наполнителя, 20 частей антикоррозионного пигмента (коммерческое название "Shieldex С303", изготовленный W.R. Grace & Со.) и 8 частей осажденного сульфата бария, после чего проводили диспергирование до размера частиц 5-10 мкм, применяя песчаную дробилку, и получили пигментную пасту. В качестве сшивающего агента (В), к этой пигментной пасте добавили 21 часть блокированного изоцианатного соединения (коммерческое название "Desmodur BL-3175", (содержание твердых частиц 75%), изготовленного Sumika Bayer Urethane Со.) и 1.2 части дилаурината дибутилолова (DBTDL) и осуществили равномерное перемешивание, чтобы получить основу материала покрытия вторичного покровного слоя Е-1 (содержание твердых частиц 51%).

Пример изготовления 2 (Изготовление основы материала покрытия вторичного покровного слоя Е-2)

Добавили 160 частей продукта Dynapol LH822 от Evonik Degussa Co. (содержание твердых частиц 55%, значение средней молекулярной массы 5000, гидроксильное число 50 мг/г), 30 частей циклогексанона и 30 частей ароматического растворителя (коммерческое название "Solvesso 150", изготовленный Exxon Mobil Chemical Со.) и потом вводили 70 частей диоксида титана (коммерческое название "JR701", произведенный Тауса Corporation), 1 часть сажевого наполнителя, 20 частей антикоррозионного пигмента (коммерческое название "Shieldex С303", изготовленный W.R. Grace & Со.) и 15 частей осажденного сульфата бария, после чего проводили диспергирование до размера частиц 5-10 мкм, применяя песчаную дробилку, и получили пигментную пасту. В качестве сшивающего агента (В) к этой пигментной пасте добавили 40 частей н-бутилированной меламиновой смолы (изготовленная Mitsui Chemicals Co.; U-Van 122 (содержание твердых частиц 60%)) и осуществили равномерное перемешивание, чтобы получить основу материала покрытия вторичного покровного слоя Е-2 (содержание твердых частиц 60%).

Пример изготовления 3 (Изготовление грунтовочного