Способ получения средства для стабилизационной обработки воды и способ обработки воды средством для стабилизационной обработки воды

Иллюстрации

Показать всеИзобретение относится к технологиям обработки воды для предотвращения образования накипных и солевых отложений. Способ получения средства для стабилизационной обработки воды включает обработку смолы анионита в хлор-форме водным раствором карбоната или гидрокарбоната натрия с концентрацией 4 мас.%. Полученный анионит, содержащий в качестве противоионов карбонаты или гидрокарбонаты, обрабатывают водным раствором ингибиторов солеотложений, содержащих карбоксильные, или фосфонатные, или фосфатные функциональные группы. Загружают анионообменную смолу в картридж проточного натрубного фильтра. Осуществляют монтаж картриджа на линии подачи обрабатываемой воды на нагревательные приборы. Осуществляют стабилизационную обработку воды. Изобретение позволяет получить аниониты, блокирующие процесс кристаллизации солей щелочно-земельных металлов на поверхности нагрева, обеспечить стабильность химических показателей воды. 2 н.п. ф-лы, 10 табл., 10 пр.

Реферат

Изобретение относится к технологиям обработки воды для предотвращения образования накипных и солевых отложений посредством получения полифункциональных водонерастворимых полимеров-матриц, которыми являются анионсодержащие ионообменные минеральные и органические материалы, содержащие в качестве противоиона вещества, блокирующие процесс кристаллизации солей щелочно-земельных металлов, растворенных в воде.

Полученные в результате обработки анионсодержащие ионообменные минеральные и органические материалы применяются для обработки воды с целью ее стабилизации перед подачей в бытовые и промышленные водонагревательные приборы, а также и в системы теплоснабжения.

Известный до настоящего времени способ получения анионита, модифицированного анионами кислот или солей водорастворимого фосфорсодержащего ингибитора солеотложений и коррозии (Патент UA №80665 С2, опубл. 10.10.2007, бюл. №16/2007). Используя анионит в Cl-форме и/или OH-форме осуществляют его насыщение комплексонами и применяют в качестве наполнителя для картриджей стандартных проточных фильтров. Недостатком данного способа является равновесный механизм протекающих процессов. Для обеспечения требуемой глубины процесса необходимо обеспечить значительный (до 5 раз по сравнению со стехиометрическим) избыток целевых противоионов по отношению к количеству функциональных групп анионита. Это приводит к значительному перерасходу и безвозвратным потерям дорогостоящих реагентов и дополнительным затратам на утилизацию образующихся сточных вод, загрязненных органическими соединениями в концентрациях, значительно превышающих ПДК.

Перевод анионита в ОН-форму и насыщение его необходимыми целевыми противоионами отличается высокими затратами на приобретение специальных реагентов и использование глубоко обессоленной воды для отмывки анионита и удаления избыточной щелочи. Это значительно удорожает и усложняет процесс и требует дополнительной стадии утилизации или регенерации отработанных реагентов.

Взятый за прототип является наиболее близкий по технической сути способ получения слабоосновной анионообменной смолы, модифицированной фосфоросодержащим ингибитором солеотложений и коррозии, и акрилосодержащим ингибитором, описанный в Патенте UA №77696 U, 25.02.2013, бюл. №4/2007. В соответствии с данным патентом ионообменную смолу в Cl-форме последовательно обрабатывают сначала фосфорсодержащим ингибитором солеотложений и коррозии, а затем акрилсодержащим ингибитором. К недостаткам данного способа получения, кроме описанных выше, относится то, что при обработке смолы акрилсодержащим ингибитором происходит частичное удаление из смолы фосфорсодержащего ингибитора. Образующиеся сточные воды невозможно использовать повторно, поскольку они представляют собой водный раствор использованных ингибиторов в непрогнозируемом соотношении и загрязнены остаточными хлоридами.

Известный способ обработки воды Патент UA №80665 С2, опубл. 10.10.2007, бюл. №16/2007, включающий загрузку анионообменной смолы в картридж проточного натрубного фильтра, монтаж картриджа на линии подачи воды и стабилизационную обработку воды.

Недостатками такого способа является то, что аниониты, обработанные индивидуальными веществами, обладают избирательным действием и оказывают влияние на один из химических показателей обрабатываемой воды, обуславливающий ее стабильность.

Известен способ обработки воды, взятый за прототип, описанный в Патенте UA №77696 U, 25.02.2013, бюл. №4/2007, включающий загрузку анионообменной смолы в картридж проточного натрубного фильтра, монтаж картриджа на линии подачи воды и стабилизационную обработку воды.

Недостатком такого способа является то, что аниониты, полученные описанным способом, применяются, в основном, для обработки воды перед обратно-осмотическими установками и препятствуют образованию солеотложений на обратно-осмотических мембранах, удерживая соли жесткости в концентрате, который зачастую не используется и не подается на нагревательные приборы.

Задачей изобретения является получение безопасного продукта для обработки воды промышленного и бытового использования с целью повышения универсальности его применения, повышения эффективности обработки воды в части подавления ее накипеобразующих и коррозионных характеристик, сокращения расхода дорогостоящих реагентов и деминерализованной воды при его получении и увеличения рабочего ресурса применения.

Техническим результатом является получение анионитов, содержащих в качестве противоиона соединения, блокирующие процесс кристаллизации на поверхности нагрева солей щелочно-земельных металлов, содержащихся в воде промышленного и бытового использования. Смесь анионитов, обработанных различными веществами, оказывает влияние одновременно на несколько химических показателей воды, которые обуславливают ее стабильность, что значительно повышает эффективность продукта.

Технический результат по п. 1 формулы достигается за счет того, что способ получения средства для стабилизационной обработки воды, включающий обработку смолы анионита в хлор-форме, которую проводят водным раствором карбоната или гидрокарбоната натрия с концентрацией 4 масс. %, полученный анионит, содержащий в качестве противоионов карбонаты или гидрокарбонаты, обрабатывают водным раствором ингибиторов солеотложений, содержащих карбоксильные или фосфонатные или фосфатные функциональные группы.

Технический результат по п. 2 формулы достигается за счет того, что способ обработки воды средством для стабилизационной обработки воды, включающий загрузку анионообменной смолы в картридж проточного натрубного фильтра, монтаж картриджа на линии подачи обрабатываемой воды на нагревательные приборы и стабилизационную обработку воды, которую проводят путем ее пропускания через слой анионообменной смолы, полученной обработкой смолы анионита в хлор-форме водным раствором карбоната или гидрокарбоната натрия с концентрацией 4 масс. %, а затем обработкой анионита, содержащего в качестве противоионов карбонаты или гидрокарбонаты, водным раствором ингибиторов солеотложений, содержащих карбоксильные или фосфонатные или фосфатные функциональные группы.

Предлагаемый способ получения средства для стабилизационной обработки воды отличается от известных двухстадийной технологией получения целевого полифункционального водонерастворимого полимера-матрицы.

Одной из разновидностей такой матрицы являются ионообменные минеральные и органические материалы, которые имеют в качестве противоиона вещества, влияющие на процесс кристаллизации солей кальция и магния из воды и водных растворов.

На первой стадии происходит получение полифункционального водонерастворимого полимера-матрицы, содержащего в качестве противоиона карбонатные и гидрокарбонатные группы. Это достигается обработкой смолы анионитов в Cl-форме карбонатами или гидрокарбонатами натрия с концентрацией 4 масс. %. Процесс контролируется по концентрации хлоридов в воде после анионитов и ведется до их полного отсутствия. Образующиеся на данной стадии сточные воды представляют собой раствор дешевых и недефицитных хлоридов, гидрокарбонатов и/или карбонатов натрия в низких концентрациях, не требующих проведения дополнительных мероприятий для утилизации, и с возможностью их повторного использования в других технологических процессах.

На второй стадии происходит обработка анионита, полученного после первой стадии, веществами, влияющими на процесс кристаллизации солей кальция и магния из воды и водных растворов. Такими веществами являются реагенты, содержащие карбоксильные, фосфонатные или фосфатные функциональные группы. Процесс насыщения анионитов сопровождается удалением из зоны реакции одного из продуктов - углекислоты. Процесс ведется до выравнивания концентраций целевых веществ в исходном растворе и растворе после обработки анионита. Образующийся после обработки сток представляет собой слабый раствор исходного целевого вещества, который не требует утилизации и после корректировки концентрации может быть использован неограниченное количество раз.

Примеры получения анионообменной смолы

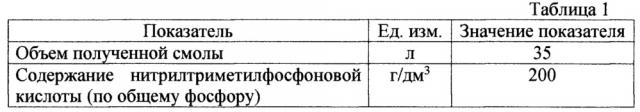

Пример №1

В стандартный сорбционный фильтр типоразмера «1054», который состоит из полимерного корпуса, запорного клапана, верхнего и нижнего распределительного устройства, загружают 35 л смолы - анионита в хлор-форме. Через фильтр со смолой пропускают 350-400 л деминерализованной воды со скоростью 1-1,5 м3/час и оставляют для набухания на 24-48 часов.

Затем смолу взрыхляют путем обратной промывки 250-300 л деминерализованной воды. Скорость пропускания воды 2-2,5 м3/час. После этого дают смоле свободно осесть в течение 30 мин.

На следующей стадии пропускают водный раствор гидрокарбоната или карбоната натрия с концентрацией 4% масс., поддерживая постоянную скорость фильтрации 0,3-0,6 м3/час до отсутствия хлоридов на выходе раствора.

Оставшийся раствор гидрокарбоната или карбоната натрия удаляют из корпуса фильтра.

Затем в режиме рециркуляции пропускают водный раствор нитритриметилфосфоновой кислоты с концентрацией 10% масс., поддерживая постоянную скорость фильтрации 0,3-0,6 м3/час, до выравнивания концентрации нитритриметилфосфоновой кислоты на входе и выходе из фильтра.

Оставшийся раствор нитритриметилфосфоновой кислоты удаляют из корпуса фильтра.

Полученная смола содержит 200 г/дм3 анионов нитрилтриметилфосфоновой кислоты.

Результаты полученного материала по примеру №1 приведены в Приложении 1 (Таблица 1).

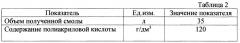

Пример №2

В стандартный сорбционный фильтр типоразмера «1054», который состоит из полимерного корпуса, запорного клапана, верхнего и нижнего распределительного устройства, загружают 35 л смолы - анионита в хлор-форме. Через фильтр со смолой пропускают 350-400 л деминерализованной воды со скоростью 1-1,5 м3/час и оставляют для набухания на 24-48 часов.

Затем смолу взрыхляют путем обратной промывки 250-300 л деминерализованной воды. Скорость пропускания воды 2-2,5 м3/час. Смоле дают свободно осесть в течение 30 мин.

После этого в режиме рециркуляции пропускают водный раствор гидрокарбоната или карбоната натрия с концентрацией 4% масс., поддерживая постоянную скорость фильтрации 0,3-0,6 м3/час до отсутствия хлоридов на выходе раствора.

Оставшийся раствор гидрокарбоната или карбоната натрия удаляют из корпуса фильтра.

На следующей стадии пропускают водный раствор полиакриловой кислоты с концентрацией 10% масс., поддерживая постоянную скорость фильтрации 0,3-0,6 м3/час, до выравнивания концентрации полиакриловой кислоты на входе и выходе из фильтра.

Оставшийся раствор полиакриловой кислоты удаляют из корпуса фильтра.

Полученная смола содержит 120 г/дм3 анионов полиакриловой кислоты. Результаты полученного материала по примеру №2 приведены в Приложении 1 (Таблица 2).

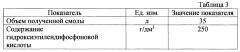

Пример №3

В стандартный сорбционный фильтр типоразмера «1054», который состоит из полимерного корпуса, запорного клапана, верхнего и нижнего распределительного устройства, загружают 35 л смолы - анионита в хлор-форме. Через фильтр со смолой пропускают 350-400 л деминерализованной воды со скоростью 1-1,5 м3/час и оставляют для набухания на 24-48 часов.

Затем смолу взрыхляют путем обратной промывки 250-300 л деминерализованной воды. Скорость пропускания воды 2-2,5 м3/час. Смоле дают свободно осесть в течение 30 мин.

После этого в режиме рециркуляции пропускают водный раствор гидрокарбоната или карбоната натрия с концентрацией 4% масс., поддерживая постоянную скорость фильтрации 0,3-0,6 м3/час до отсутствия хлоридов на выходе раствора.

Оставшийся раствор гидрокарбоната или карбоната натрия удаляют из корпуса фильтра.

На следующей стадии пропускают водный раствор гидроксиэтилендифосфоновой кислоты с концентрацией 10% масс., поддерживая постоянную скорость фильтрации 0,3-0,6 м3/час, до выравнивания концентрации гидроксиэтилендифосфоновой кислоты на входе и выходе из фильтра.

Оставшийся раствор гидроксиэтилендифосфоновой кислоты удаляют из корпуса фильтра.

Полученная смола содержит 250 г/дм3 анионов гидроксиэтилендифосфоновой кислоты.

Результаты полученного материала по примеру №3 приведены в Приложении 1 (Таблица 3).

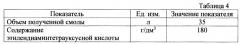

Пример №4

В стандартный сорбционный фильтр типоразмера «1054», который состоит из полимерного корпуса, запорного клапана, верхнего и нижнего распределительного устройства, загружают 35 л смолы - анионита в хлор-форме. Через фильтр со смолой пропускают 350-400 л деминерализованной воды со скоростью 1-1,5 м3/час и оставляют для набухания на 24-48 часов.

Затем смолу взрыхляют путем обратной промывки 250-300 л деминерализованной воды. Скорость пропускания воды 2-2,5 м3/час. Смоле дают свободно осесть в течение 30 мин.

После этого в режиме рециркуляции пропускают водный раствор гидрокарбоната или карбоната натрия с концентрацией 4% масс., поддерживая постоянную скорость фильтрации 0,3-0,6 м3/час до отсутствия хлоридов на выходе раствора.

Оставшийся раствор гидрокарбоната или карбоната натрия удаляют из корпуса фильтра.

На следующей стадии пропускают водный раствор этилендиаминтетрауксусной кислоты с концентрацией 10% масс., поддерживая постоянную скорость фильтрации 0,3-0,6 м3/час, до выравнивания концентрации этилендиаминтетрауксусной кислоты на входе и выходе из фильтра.

Оставшийся раствор этилендиаминтетрауксусной кислоты удаляют из корпуса фильтра.

Полученная смола содержит 180 г/дм3 анионов этилендиаминтетрауксусной кислоты.

Результаты полученного материала по примеру №4 приведены в Приложении 1 (Таблица 4).

Пример №5

В стандартный сорбционный фильтр типоразмера «1054», который состоит из полимерного корпуса, запорного клапана, верхнего и нижнего распределительного устройства, загружают 35 л смолы - анионита в хлор-форме. Через фильтр со смолой пропускают 350-400 л деминерализованной воды со скоростью 1-1,5 м3/час и оставляют для набухания на 24-48 часов.

Затем смолу взрыхляют путем обратной промывки 250-300 л деминерализованной воды. Скорость пропускания воды 2-2,5 м3/час. Смоле дают свободно осесть в течение 30 мин.

После этого в режиме рециркуляции пропускают водный раствор гидрокарбоната или карбоната натрия с концентрацией 4% масс., поддерживая постоянную скорость фильтрации 0,3-0,6 м3/час до отсутствия хлоридов на выходе раствора.

Оставшийся раствор гидрокарбоната или карбоната натрия удаляют из корпуса фильтра.

На следующей стадии пропускают водный раствор гидроксипропантрикарбоновой кислоты с концентрацией 10% масс., поддерживая постоянную скорость фильтрации 0,3-0,6 м3/час, до выравнивания концентрации гидроксипропантрикарбоновой кислоты на входе и выходе из фильтра.

Оставшийся раствор гидроксипропантрикарбоновой кислоты удаляют из корпуса фильтра.

Полученная смола содержит 170 г/дм3 анионов гидроксипропантрикарбоновой кислоты.

Результаты полученного материала по примеру №5 приведены в Приложении 1 (Таблица 5).

Пример №6

В стандартный сорбционный фильтр типоразмера «1054», который состоит из полимерного корпуса, запорного клапана, верхнего и нижнего распределительного устройства, загружают 35 л смолы - анионита в хлор-форме. Через фильтр со смолой пропускают 350-400 л деминерализованной воды со скоростью 1-1,5 м3/час и оставляют для набухания на 24-48 часов.

Затем смолу взрыхляют путем обратной промывки 250-300 л деминерализованной воды. Скорость пропускания воды 2-2,5 м3/час. Смоле дают свободно осесть в течение 30 мин.

После этого в режиме рециркуляции пропускают водный раствор гидрокарбоната или карбоната натрия с концентрацией 4% масс., поддерживая постоянную скорость фильтрации 0,3-0,6 м3/час до отсутствия хлоридов на выходе раствора.

Оставшийся раствор гидрокарбоната или карбоната натрия удаляют из корпуса фильтра.

На следующей стадии пропускают водный раствор фосфонакриловой кислоты с концентрацией 10% масс., поддерживая постоянную скорость фильтрации 0,3-0,6 м3/час, до выравнивания концентрации фосфонакриловой кислоты на входе и выходе из фильтра.

Оставшийся раствор фосфонакриловой кислоты удаляют из корпуса фильтра.

Полученная смола содержит 240 г/дм3 анионов фосфонакриловой кислоты.

Результаты полученного материала по примеру №6 приведены в Приложении 1 (Таблица 6).

Пример №7

В стандартный сорбционный фильтр типоразмера «1054», который состоит из полимерного корпуса, запорного клапана, верхнего и нижнего распределительного устройства, загружают 35 л смолы - анионита в хлор-форме. Через фильтр со смолой пропускают 350-400 л деминерализованной воды со скоростью 1-1,5 м3/час и оставляют для набухания на 24-48 часов.

Затем смолу взрыхляют путем обратной промывки 250-300 л деминерализованной воды. Скорость пропускания воды 2-2,5 м3/час. Смоле дают свободно осесть в течение 30 мин.

После этого в режиме рециркуляции пропускают водный раствор гидрокарбоната или карбоната натрия с концентрацией 4% масс., поддерживая постоянную скорость фильтрации 0,3-0,6 м3/час до отсутствия хлоридов на выходе раствора.

Оставшийся раствор гидрокарбоната или карбоната натрия удаляют из корпуса фильтра.

На следующей стадии пропускают водный раствор бутанфосфонтрикарбоновой кислоты с концентрацией 10% масс., поддерживая постоянную скорость фильтрации 0,3-0,6 м3/час, до выравнивания концентрации бутанфосфонтрикарбоновой кислоты на входе и выходе из фильтра.

Оставшийся раствор бутанфосфонтрикарбоновой кислоты удаляют из корпуса фильтра.

Полученная смола содержит 210 г/дм3 анионов бутанфосфонтрикарбоновой кислоты.

Результаты полученного материала по примеру №7 приведены в Приложении 1 (Таблица 7).

Пример №8

В стандартный сорбционный фильтр типоразмера «1054», который состоит из полимерного корпуса, запорного клапана, верхнего и нижнего распределительного устройства, загружают 35 л смолы - анионита в хлор-форме. Через фильтр со смолой пропускают 350-400 л деминерализованной воды со скоростью 1-1,5 м3/час и оставляют для набухания на 24-48 часов.

Затем смолу взрыхляют путем обратной промывки 250-300 л деминерализованной воды. Скорость пропускания воды 2-2,5 м3/час. Смоле дают свободно осесть в течение 30 мин.

После этого в режиме рециркуляции пропускают водный раствор гидрокарбоната или карбоната натрия с концентрацией 4% масс., поддерживая постоянную скорость фильтрации 0,3-0,6 м3/час до отсутствия хлоридов на выходе раствора.

Оставшийся раствор гидрокарбоната или карбоната натрия удаляют из корпуса фильтра.

На следующей стадии пропускают водный раствор гексаметафосфоновой кислоты с концентрацией 10% масс., поддерживая постоянную скорость фильтрации 0,3-0,6 м3/час, до выравнивания концентрации гексаметафосфоновой кислоты на входе и выходе из фильтра.

Оставшийся раствор гексаметафосфоновой кислоты удаляют из корпуса фильтра.

Полученная смола содержит 90 г/дм3 анионов гексаметафосфоновой кислоты.

Результаты полученного материала по примеру №8 приведены в Приложении 1 (Таблица 8).

Пример №9

В стандартный сорбционный фильтр типоразмера «1054», который состоит из полимерного корпуса, запорного клапана, верхнего и нижнего распределительного устройства, загружают 35 л смолы - анионита в хлор-форме. Через фильтр со смолой пропускают 350-400 л деминерализованной воды со скоростью 1-1,5 м3/час и оставляют для набухания на 24-48 часов.

Затем смолу взрыхляют путем обратной промывки 250-300 л деминерализованной воды. Скорость пропускания воды 2-2,5 м3/час. Смоле дают свободно осесть в течение 30 мин.

После этого в режиме рециркуляции пропускают водный раствор гидрокарбоната или карбоната натрия с концентрацией 4% масс., поддерживая постоянную скорость фильтрации 0,3-0,6 м3/час до отсутствия хлоридов на выходе раствора.

Оставшийся раствор гидрокарбоната или карбоната натрия удаляют из корпуса фильтра.

На следующей стадии пропускают водный раствор триполифосфоновой кислоты с концентрацией 10% масс., поддерживая постоянную скорость фильтрации 0,3-0,6 м3/час, до выравнивания концентрации триполифосфоновой кислоты на входе и выходе из фильтра.

Оставшийся раствор триполифосфоновой кислоты удаляют из корпуса фильтра.

Полученная смола содержит 140 г/дм3 анионов триполифосфоновой кислоты.

Результаты полученного материала по примеру №9 приведены в Приложении 1 (Таблица 9).

Пример использования

Пример №1

Анионообменную смолу, полученную вышеописанными способами №1-9, или подготовленную смесь смол, полученных любым из способов, загружают в картридж проточного натрубного фильтра, монтируемого на линии подачи обрабатываемой воды на нагревательные приборы.

При прохождении через картридж вода подвергается стабилизационной обработке путем пропускания через слой обработанной анионообменной смолы, в качестве которой используют анионит, полученный путем перевода из хлор-формы водным раствором карбонатов или гидрокарбонатов щелочных металлов, полученный анионит, содержащий в качестве противоионов карбонаты или гидрокарбонаты щелочных металлов, обрабатывают водным раствором ингибиторов солеотложений, содержащих карбоксильные или фосфонатные или фосфатные функциональные группы. При обработке воды происходит замена анионов солей жесткости, находящихся в воде, на анионы карбоксильных или фосфонатных или фосфатных функциональных групп веществ, которыми обработана смола. Образующиеся хелатные комплексы, карбоксильные или фосфонатные или фосфатные соединения обладают способностью удерживать катионы соли жесткости в растворенном состоянии и препятствуют их выпадению на поверхностях нагрева.

Концентрация целевых активных веществ в воде после картриджа составляет от 0,1 мг/дм3 до 3,0 мг/дм3.

Концентрации анионов целевых активных веществ, выделяющихся из смол, определяют аналитически спектрофотометрическим или титриметрическим методом.

Стабильность воды определяют путем ее кипячения в течение 10 минут и определением относительной разницы общей жесткости исходной и обработанной воды до и после кипячения, а также путем визуальной оценки наличия накипи и отложений на поверхности кипения.

О стабильности обработанной воды свидетельствуют максимально приближенные значения общей жесткости обработанной воды после кипячения и исходной воды, а также отсутствие накипи и отложений на поверхности кипения.

Результаты стабилизационной обработки воды с применением заявляемых образцов, полученных вышеописанным способом, приведены в Приложении 2 (Таблица).

Результаты исследований образцов, полученных по примерам 1-9, представленные в Приложении 2 (Таблица), подтверждают их эффективность в препятствии образования отложений и осадков в системах подогрева воды.

Значительным преимуществом образцов, полученных по примерам 1-9, является возможность использования в качестве наполнителей для фильтров как анионитов, содержащих индивидуальные целевые активные вещества, так и возможность совместного использования анионитов с содержанием различных вариаций и соотношений целевых активных веществ в качестве наполнителей для фильтров.

Приложение 1

Приложение 1 (продолжение)

Приложение 2

Таблица

1. Способ получения средства для стабилизационной обработки воды, включающий обработку смолы анионита в хлор-форме, отличающийся тем, что обработку анионита в хлор-форме проводят водным раствором карбоната или гидрокарбоната натрия с концентрацией 4 мас.%, полученный анионит, содержащий в качестве противоионов карбонаты или гидрокарбонаты, обрабатывают водным раствором ингибиторов солеотложений, содержащих карбоксильные, или фосфонатные, или фосфатные функциональные группы.

2. Способ обработки воды средством для стабилизационной обработки воды, включающий загрузку анионообменной смолы в картридж проточного натрубного фильтра, монтаж картриджа на линии подачи обрабатываемой воды на нагревательные приборы и стабилизационную обработку воды, отличающийся тем, что стабилизационную обработку воды проводят путем ее пропускания через слой анионообменной смолы, полученной обработкой смолы анионита в хлор-форме водным раствором карбоната или гидрокарбоната натрия с концентрацией 4 мас.%, а затем обработкой анионита, содержащего в качестве противоионов карбонаты или гидрокарбонаты, водным раствором ингибиторов солеотложений, содержащих карбоксильные, или фосфонатные, или фосфатные функциональные группы.