Способ получения сферического пороха

Иллюстрации

Показать всеИзобретение относится к производству сферических порохов к патронам стрелкового оружия. Способ предусматривает получение сферического пороха в реакторе с системой обогрева, включающей рубашку реактора, сборник, трубопроводы, в котором на стадиях формирования пороха в качестве теплоносителя в рубашку реактора подают насыщенный пар с температурой 60-98°С под давлением 0,200-0,950 атм. Способ обеспечивает равномерный отвод тепла по всей поверхности стенки реактора, что приводит к улучшению баллистических характеристик порохов, увеличению производительности реакторов, исключению выбросов реакционной массы, снижению энергозатрат на изготовление сферических порохов. 2 табл.

Реферат

Изобретение относится к области производства сферических порохов (СФП), в частности стадии формирования пороховых элементов по водно-дисперсионной или экструзионно-дисперсионным технологиям, осуществляемым в обогреваемых реакторах с рубашкой и мешалкой.

Известен способ получения СФП в промышленных условиях [1] (принят в качестве аналога), в соответствии с которым обогрев реактора осуществляется путем заполнения системы обогрева конденсатом, подаваемым центробежным насосом в пароструйный подогреватель, где происходит нагрев конденсата острым паром, и нагретый конденсат-теплоноситель поступает в рубашку реактора, а затем - в расходный бак. Температура конденсата-теплоносителя регулируется количеством пара. При этом выделяющиеся из реактора пары растворителя проходят через ловушку для задержания воды и порохового лака.

В качестве прототипа может быть принят способ получения сферического пороха для патронов стрелкового оружия [2] с системой обогрева, характеризующийся тем, что первоначально заполняют систему обогрева реактора, включающую рубашку реактора, сборник и трубопроводы, водой, которую из сборника подают насосом в пароструйный обогреватель, смешивают с паром и полученную смесь в качестве теплоносителя подают в рубашку реактора с заданной температурой и обеспечением турбулентности потока смеси, при этом устанавливают разницу температур между входом и выходом смеси из рубашки реактора, равной 1-2°C.

Недостатком указанных аналога и прототипа является неэффективный нагрев реактора, обусловленный малым коэффициентом теплоотдачи от горячей воды к стенке реактора и соответственно реакционной среде (вода, растворитель, частицы порохового лака) в реакторе, многоконтурность (пар греет воду, вода - реактор), локальный нагрев стенки реактора на входе смеси в рубашку, ограничивающий температуру смеси или приводящий к выбросам порохового лака (об этом свидетельствует наличие ловушки) и к получению неоднородного пороха, инерционность системы нагрева, вследствие которого отгонка растворителя имеет большую продолжительность, снижая производительность реактора. При этом получаемый порох имеет низкую насыпную плотность - 0,926-0,945 кг/дм3, что после флегматизации не обеспечивает оптимальных баллистических характеристик пороха в составе 5,45-мм автоматных патронов.

Кроме того, в известном способе получения СФП, включая прототип, имеют место большие затраты тепловой и электрической энергии на нагрев конденсата-теплоносителя (воды). Количество нагреваемой воды в системе составляет 4 м3, которая постоянно циркулирует, перекачиваемая насосом с производительностью 45 м3/ч в течение всего процесса формирования 510-540 мин (реактор 6,5 м3).

Задачей изобретения является повышение производительности реактора формирования, повышение качества СФП, исключение выбросов порохового лака.

Поставленная задача достигается тем, что в способе получения СФП в реакторе с системой обогрева, включающей рубашку реактора, сборник, трубопроводы, согласно изобретению в качестве теплоносителя в рубашку реактора подают насыщенный водяной пар (далее пар) с температурой 60-98°С под давлением 0,200-0,950 ат.

Необходимая температура на всех стадиях процесса формирования СФП (приготовление и диспергирование порохового лака, обезвоживание лаковых частиц, отгонка растворителя при подъеме температуры до 95°С) устанавливаются по давлению насыщенного водяного пара в соответствии с его известными свойствами (Плановский А.Н., Рамм В.М., Каган С.З. Процессы и аппараты химической технологии. - М.: Химия, 1967, с. 821).

Отгонка растворителя из гранул при получении СФП предполагает равномерный подвод тепла по всей поверхности стенки реактора с целью обеспечения качества СФП, исключения локального перегрева и, как следствие, выброса порохового лака. Наилучшим образом равномерный подвод тепла достигается паром, при конденсации которого на поверхности реактора обеспечивается постоянство температуры. Кроме того, преимущество пара состоит в высоком коэффициенте теплоотдачи (пар - 4000-15000, вода - 200-10000 Вт/м2⋅град; там же, с. 383) и в большом количестве тепла, выделяемом при его конденсации (545 ккал/кг), что сокращает продолжительность стадии отгонки растворителя при получении СФП.

По предлагаемому способу, как по аналогу и прототипу, можно получать одно-, двухосновные СФП, например, для 5,6-мм мелкокалиберных патронов (нарезное оружие), охотничьих дробовых патронов 12 клб (гладкоствольное оружие), флегматизацией плотных гранул - для 7,62-мм карабинов и автоматов, 5,45-мм автоматов (нарезное оружие) и др.

Достигаемый положительный эффект подтверждается приведенными примерами, выполненными на реакторе формирования объемом 6,5 м3 путем нагрева его паром из парогенератора ПЭ-30-04 (производительность 150 кг/ч).

Опыты проводились при следующих параметрах, которые поддерживались постоянными на каждом опыте: загрузка реактора пороховой массой 650 кг (в пересчете на сухую массу); количество воды в реакторе 2550 л; количество растворителя (этилацетат) 1950 л. После приготовления порохового лака при температуре в реакторе 60-70°С (давление пара 0,203-0,318 ат) последовательно осуществлялись диспергирование лака на гранулы необходимых размеров, обезвоживание лаковых гранул. Затем проводилась отгонка растворителя: при постоянном значении температуры в рубашке реактора 85°С и достижении температуры в реакторе 74-76°С (давление пара 0,589 ат) - 1-я отгонка, подъеме температуры в рубашке до 98°С (давление пара 0,950 ат) и достижении температуры в реакторе 90-92°С - 2-я отгонка.

Оценивались продолжительность стадии отгонки растворителя, производительность, а также наличие или отсутствие выброса порохового лака из реактора (осмотр ловушки). Продолжительность стадий загрузки реактора, приготовления порохового лака, диспергирования, обезвоживания поддерживалась постоянной, равной 180 мин, что учитывалось при оценке производительности реактора. Выход годной фракции составлял 70% постоянно.

Производительность реактора (П) при формировании СФП по результатам опытов определялась по формуле П=Q⋅a/τ, где Q - загрузка реактора пороховой массой, кг; а - выход годной фракции, %; τ - продолжительность формирования, равная (180+τотг), мин; τотг - продолжительность отгонки, мин.

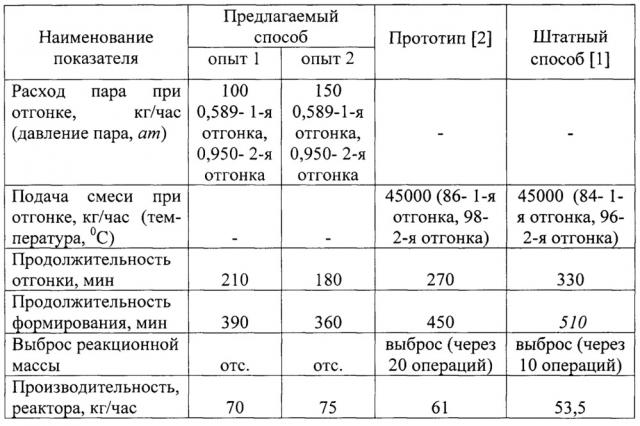

Примеры представлены в таблице:

Как видно из таблицы, по предлагаемому техническому решению достигается сокращение продолжительности отгонки относительно прототипа на 60-90 мин, производительность реактора повышается на 15-23% и до 40% - относительно штатного способа.

При этом изготовленный по заявленному способу двухосновный СФП после флегматизации обеспечивает оптимальные баллистические характеристики в 5,45-мм автоматном патроне (таблица):

Способ может быть использован при формировании водно-дисперсионным способом одно-, двух-, многоосновных СФП к патронам стрелкового оружия.

Источники информации

1. Гидро-, тепло-, массообменные процессы водно-дисперсионной технологии сферических порохов / Ю.М. Михайлов и др. - Казань, 2014. - 175 с.

2. Патент РФ №2458029, МПК С06В 21/00, 10.08.2012.

Способ получения сферического пороха к патронам стрелкового оружия в реакторе с системой обогрева, включающей рубашку реактора, сборник, трубопроводы, отличающийся тем, что на стадиях формирования пороха в качестве теплоносителя в рубашку реактора подают насыщенный водяной пар с температурой 60-98°С под давлением 0,200-0,950 атм.