Покрытый металлический лист для автомобиля, обладающий превосходной стойкостью против ржавления в низкотемпературной среде эксплуатации

Иллюстрации

Показать всеИзобретение относится к области химии для использования в автомобилестроении и касается покрытого металлического листа для автомобиля. Лист содержит: металлический лист и пленку покрытия , присутствующую на по меньшей мере одной поверхности этого металлического листа. Пленка покрытия содержит органическую смолу, электропроводящие пигменты и противокоррозионные пигменты, и микротвердость по Мартенсу HM при -20°C поверхности пленки покрытия составляет от 10 до 200 (мг/мм2) в 20 точках или более при измерении в 100 точках, а микротвердость по Мартенсу HM при 40°C поверхности пленки покрытия составляет от 200 до 200000 (мг/мм2) в 5 точках или более при измерении в 100 точках. Изобретение обеспечивает создание системы покрытия, в которой для элемента кузова автомобиля используется покрытый металлический лист, а сопротивлением скалыванию обладает сама пленка покрытия, что исключает использование грунтовки против скалывания. 3 н. и 7 з.п. ф-лы, 9 табл., 7 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к покрытому металлическому листу для автомобиля, имеющему сопротивление скалыванию и обладающему превосходной стойкостью против ржавления в низкотемпературной среде эксплуатации.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Далее будут описаны предпосылки создания настоящего изобретения.

[0003] Большинство элементов кузова автомобиля выполняют из металлических листов, таких как стальные листы, и производят с помощью [1] заготовочного процесса, в котором вырезается металлический лист заданного размера, [2] процесса масляной очистки, в котором металлический лист очищается с помощью масла, [3] процесса штамповки заготовки, [4] процесса соединения, в котором штампованный материал преобразуется в элемент с желаемой формой с помощью точечной сварки, адгезии и т.п., [5] процесса, в котором смазочное масло удаляется с поверхности элемента для его очистки, [6] процесса химической конверсионной обработки, и [7] процесса нанесения покрытия с помощью электролитического осаждения. Элемент кузова автомобиля, используемый в качестве внешнего листа, обычно дополнительно подвергается процессам нанесения покрытия, таким как [8] процесс нанесения промежуточного покрытия и [9] процесс нанесения поверхностного покрытия. Следовательно, в автомобильной промышленности высока потребность в снижении затрат за счет устранения или упрощения производственных процессов, в частности процесса химической конверсионной обработки и процесса нанесения покрытия.

[0004] В ответ на эти потребности были выполнены исследования использования покрытого металлического листа (листа металла с предварительным покрытием) для элементов кузова автомобиля с тем, чтобы исключить процесс химической конверсионной обработки, исключить или упростить процесс нанесения покрытия с помощью электролитического осаждения, а также исключить или уменьшить количество вспомогательных материалов во время производства автомобиля.

[0005] Одной из важных характеристик, требуемых от элементов кузова автомобиля, является сопротивление скалыванию. Скалывание относится к явлению, при котором камни и т.п., разлетающиеся во время движения автомобиля, сталкиваются с кузовом автомобиля, и в это время пленка покрытия и пленка металлизации разрушаются и отслаиваются, образуя сколы. Это явление представляет собой большую проблему в регионах с холодным климатом и называется явлением низкотемпературного скалывания. В регионах с холодным климатом пленка покрытия подвергается воздействию низких температур, что приводит к образованию внутреннего напряжения, работающего на сжатие. Когда летящий камень и т.п. ударяет по пленке покрытия, мало того, что повреждается пленка покрытия, но повреждается еще и нижележащая пленка металлизации, и, кроме того, могут образовываться трещины, доходящие до границы между пленкой металлизации и стальным листом. Считается, что это происходит вследствие того, что внутреннее напряжение в пленке покрытия воздействует на пленку металлизации. Отслоение части пленки металлизации немедленно приводит к снижению коррозионной стойкости и представляет собой серьезную проблему для системы покрытия кузова автомобиля.

[0006] Мера, которая была предпринята для того, чтобы купировать скалывание элементов кузова автомобиля, заключается во введении грунтовки против скалывания между пленкой электролитически осажденного покрытия и промежуточной пленкой покрытия. Задачей грунтовки против скалывания является смягчение воздействия на пленку покрытия во время столкновения с камнем за счет ее функционирования в качестве амортизирующего слоя. Следовательно, от грунтовки против скалывания требуются высокая эластичность пленки покрытия, большой коэффициент растяжения пленки покрытия и высокая прочность пленки покрытия.

[0007] В качестве грунтовки против скалывания с большим коэффициентом растяжения пленки покрытия в патентном документе 1 (JP 2003-251272A) описывается водная грунтовка против скалывания, у которой температура стеклования (Tс) регулируется в диапазоне от 0°C до -75°C.

[0008] С другой стороны, в автомобильной промышленности высока потребность в снижении затрат за счет исключения или упрощения производственных процессов, в частности процесса нанесения покрытия, как уже описано выше, и поэтому требуется такая система покрытия кузова автомобиля, с помощью которой можно было бы исключить дополнительный процесс, такой как нанесение грунтовки против скалывания.

[0009] Например, патентный документ 2 (JP 2003-245605A) и патентный документ 3 (JP 2005-15516A) описывают способ формирования пленки многослойного покрытия, в котором в промежуточную пленку покрытия помещают частицы резины, которые поглощают удар при скалывании, чтобы обеспечить сопротивление скалыванию, и таким образом нанесение грунтовки против скалывания может быть исключено.

[0010] Патентный документ 4 (JP 2003-253211A) раскрывает водную композицию промежуточного покрытия, которая состоит из пленкообразующей смолы, отвердителя, окрашивающего пигмента, талька и кремнийорганического аппрета, и обладает сопротивлением скалыванию.

[0011] Все патентные документы 2-4 нацелены на то, чтобы исключить применение грунтовки против скалывания с помощью способа, в котором после нанесения на автомобильный стальной лист грунтового материала, такого как электролитически осаждаемый материал покрытия, обеспечивается нанесение промежуточного слоя покрытия, обладающего сопротивлением скалыванию. В отличие от этого, пока еще не существует системы покрытия кузова автомобиля, в которой для элемента кузова автомобиля используется покрытый металлический лист, а сопротивлением скалыванию обладает сама пленка покрытия покрытого металлического листа, и таким образом исключается использование грунтовки против скалывания.

СПИСОК ЛИТЕРАТУРЫ

[0012] ПАТЕНТНАЯ ЛИТЕРАТУРА

Патентный документ 1: JP 2003-251272A

Патентный документ 2: JP 2003-245605A

Патентный документ 3: JP 2005-15516A

Патентный документ 4: JP 2003-253211A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0013] Настоящее изобретение было сделано с учетом упомянутой выше проблемы и относится к покрытому металлическому листу для автомобиля, имеющему сопротивление скалыванию и обладающему превосходной стойкостью против ржавления в низкотемпературной среде эксплуатации.

РЕШЕНИЕ ПРОБЛЕМЫ

[0014] Авторы настоящего изобретения нашли, что использование грунтовки против скалывания может быть исключено с помощью способа, в котором в качестве пленки покрытия покрытого металлического листа применяется используемая для обычных грунтовок против скалывания органическая смола, которая имеет высокий коэффициент растяжения и температуру стеклования Tс, равную 0°C или менее, и таким образом обеспечивается сопротивление скалыванию. Однако пленка покрытия, сформированная из органической смолы с температурой стеклования Tс 0°C или менее, обладает адгезионной способностью при обычной температуре, что создает проблему того, что когда покрытые металлические листы хранятся в сложенном в стопку состоянии, вышележащие и нижележащие покрытые металлические листы склеиваются. Авторы настоящего изобретения выполнили дополнительные исследования и решили эту проблему путем помещения имеющих конкретную твердость частиц в пленку покрытия и смогли получить покрытый металлический лист для автомобиля по настоящему изобретению, обладающий сопротивлением скалыванию.

[0015] Далее конкретно описывается настоящее изобретение.

[1] Покрытый металлический лист для автомобиля, содержащий:

металлический лист; и

пленку покрытия (α), присутствующую на по меньшей мере одной поверхности металлического листа,

причем пленка покрытия (α) содержит

органическую смолу (A),

электропроводящие пигменты (B) и

противокоррозионные пигменты (C), и

микротвердость по Мартенсу HM при -20°C поверхности пленки покрытия (α) составляет от 10 до 200 (мг/мм2) в 20 точках или более при измерении в 100 точках, а микротвердость по Мартенсу HM при 40°C поверхности пленки покрытия (α) составляет от 200 до 200000 (мг/мм2) в 5 точках или более при измерении в 100 точках.

[2] Покрытый металлический лист для автомобиля в соответствии с пунктом [1], в котором температура стеклования Tс органической смолы (A) составляет от -80°C до -20°C.

[3] Покрытый металлический лист для автомобиля в соответствии с пунктом [1], в котором органическая смола (A) выбрана из группы, состоящей из полиэфирной смолы, полиуретановой смолы, акриловой смолы и их модифицированного продукта.

[4] Покрытый металлический лист для автомобиля в соответствии с пунктом [1], в котором электропроводящие пигменты (B) представляют собой частицы неоксидной керамики с удельным электрическим сопротивлением при 25°C от 0,1×10-6 до 185×10-6 Ом⋅см, являющиеся по меньшей мере одним, выбираемым из борида, карбида, нитрида и силицида.

[5] Покрытый металлический лист для автомобиля в соответствии с пунктом [1], в котором пленка покрытия (α) содержит от 0,5 об.% до 65 об.% электропроводящих пигментов (B).

[6] Покрытый металлический лист для автомобиля в соответствии с пунктом [1], в котором противокоррозионные пигменты (C) содержат

одно или более соединений, выбираемых из соединений, способных выделять ион силиката, ион фосфата, ион ванадата, ион вольфрамата или ион молибдата,

одну или более частиц, содержащих элемент-металл, выбираемый из группы, состоящей из Si, Ti, Al и Zr, или

и то, и другое.

[7] Покрытый металлический лист для автомобиля в соответствии с пунктом [1], в котором пленка покрытия (α) содержит от 1 об.% до 40 об.% противокоррозионных пигментов (C).

[8] Покрытый металлический лист для автомобиля в соответствии с пунктом [1], содержащий в пленке покрытия зернистые частицы (D) с твердостью по Мартенсу при 40°C от 200 мг/мм2 до 200000 мг/мм2.

[9] Автомобильный компонент, выполненный путем обработки и формования покрытого металлического листа для автомобиля в соответствии с пунктом [1].

[10] Автомобильный компонент, выполненный путем дополнительного нанесения одного или более из слоя электролитически осаждаемого покрытия, слоя промежуточного покрытия и слоя поверхностного покрытия на автомобильный компонент в соответствии с пунктом [9].

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0016] Поскольку в покрытом металлическом листе для автомобиля по настоящему изобретению сама пленка покрытия обладает сопротивлением скалыванию, процесс нанесения грунтовки против скалывания становится ненужным в процессе нанесения покрытия после того, как покрытый металлический лист обработан и сформирован в автомобильный компонент. Кроме того, сопротивление скалыванию пленки покрытия является эффективным особенно в низкотемпературной окружающей среде с температурой -15°C или менее, и поэтому может быть обеспечен покрытый металлический лист для автомобиля, обладающий превосходной коррозионной стойкостью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

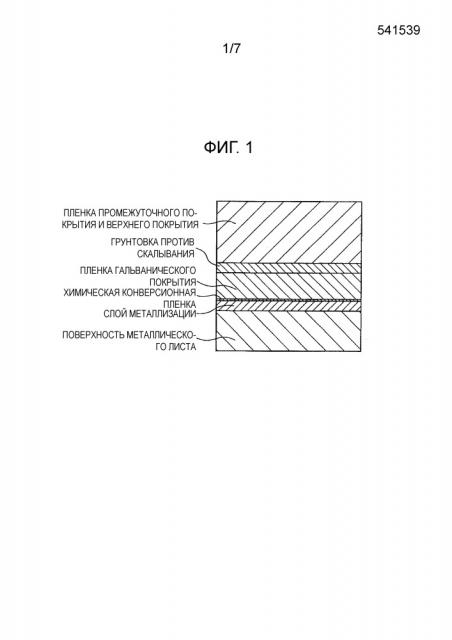

[0017] [Фиг. 1] Фиг. 1 показывает схематическое изображение в разрезе строения обычной пленки покрытия автомобиля, содержащей грунтовку против скалывания.

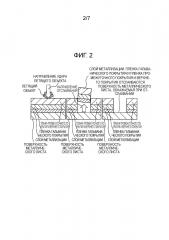

[Фиг. 2] Фиг. 2 показывает схематическое изображение разреза пленки покрытия в том случае, когда летящий объект сталкивается с элементом кузова автомобиля и поверхность металлического листа подвергается воздействию.

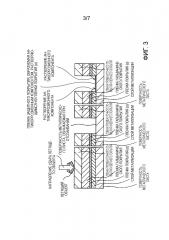

[Фиг. 3] Фиг. 3 показывает схематическое изображение разреза пленки покрытия в том случае, когда летящий объект сталкивается с элементом кузова автомобиля, который использует покрытый металлический лист для автомобиля по настоящему изобретению, и металлический лист подвергается воздействию, а затем антикоррозионный компонент, который растворяется из пленки покрытия (α) из-за смачивания водой, воздействует на открывшуюся поверхность металлического листа с тем, чтобы сформировать пленку защитного покрытия.

[Фиг. 4] Фиг. 4 показывает схематическое изображение разреза пленки покрытия в том случае, когда летящий объект сталкивается с элементом кузова автомобиля, который использует покрытый металлический лист для автомобиля, у которого свойства пленки покрытия (α) не соответствуют диапазону по настоящему изобретению, и поэтому вышележащая пленка покрытия, содержащая слой металлизации, в значительной степени отслаивается из-за большого внутреннего напряжения пленки покрытия (α), и поверхность металлического листа, даже при последующем смачивании водой, в недостаточной степени покрывается пленкой защитного покрытия, образующейся из антикоррозионного компонента, который получается из пленки покрытия (α), из-за большой открытой поверхности металлического листа.

[Фиг. 5] Фиг. 5 показывает схематическое изображение разреза покрытого металлического листа для автомобиля по настоящему изобретению в том случае, когда выполняется обработка грунтовкой.

[Фиг. 6] Фиг. 6 показывает схематическое изображение разреза покрытого металлического листа для автомобиля по настоящему изобретению в том случае, когда обработка грунтовкой не выполняется.

[Фиг. 7] Фиг. 7 показывает схематическое изображение, демонстрирующее состояния распределения частиц (P) в разрезе покрытого металлического листа для автомобиля по настоящему изобретению.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0018] Далее настоящее изобретение описывается более подробно.

<Металлический лист>

[0019] Покрытый металлический лист для автомобиля по настоящему изобретению представляет собой, например, снабженный пленкой металлического покрытия (пленкой металлизации) металлический лист, в котором по меньшей мере часть поверхности покрыта специальной пленкой электропроводящего покрытия. В этом металлическом листе, в зависимости от применения, пленкой электропроводящего покрытия могут быть покрыты обе поверхности металлического листа или только одна поверхность, а также может быть покрыта часть поверхности или вся поверхность. Часть металлического листа, покрытая пленкой электропроводящего покрытия, обладает превосходной свариваемостью и коррозионной стойкостью.

[0020] Примерами металла, составляющего снабженный пленкой металлизации металлический лист, который может использоваться для покрытого металлического листа по настоящему изобретению, являются алюминий, титан, цинк, медь, никель, сталь и т.п. Компоненты этих металлов конкретно не ограничены; например, в случае использования стали может использоваться обычная сталь или сталь, содержащая добавочный элемент, такой как хром. Однако, поскольку металлический лист по настоящему изобретению должен прессоваться, во всех случаях металлических листов предпочтительно подходящим образом управлять типом и количеством добавочных элементов и структурой металла так, чтобы при обработке обеспечивалась желаемая формуемость.

[0021] В том случае, когда в качестве металлического листа используется стальной лист, тип поверхностной пленки металлизации конкретно не ограничен. Примеры используемой пленки металлизации включают в себя металлическое покрытие, содержащее один из цинка, алюминия, кобальта, олова и никеля, металлическое покрытие из сплава, содержащего любой из этих элементов-металлов и другой элемент-металл и/или элемент-неметалл, и т.п. В частности, примеры пленки металлизации на основе цинка включают в себя покрытие из цинка, покрытие из сплава цинка и по меньшей мере одного из алюминия, кобальта, олова, никеля, железа, хрома, титана, магния и марганца, а также различные покрытия из сплава на основе цинка, дополнительно содержащие другой элемент-металл и/или элемент-неметалл (например, покрытие из четырехкомпонентного сплава цинка, алюминия, магния и кремния); причем компоненты сплава, отличающиеся от цинка, конкретно не ограничены. Кроме того, эти пленки металлизации могут содержать, в качестве другого элемента-металла или примеси в небольшом количестве, кобальт, молибден, вольфрам, никель, титан, хром, алюминий, марганец, железо, магний, свинец, висмут, сурьму, олово, медь, кадмий, мышьяк и т.п., а также могут содержать материал, в котором диспергировано неорганическое вещество, такое как кремнезем, глинозем или диоксид титана.

[0022] Примеры пленки металлизации на основе алюминия включают в себя металлическое покрытие из алюминия, металлическое покрытие из сплава алюминия и по меньшей мере одного из кремния, цинка и магния (например, покрытие из сплава алюминия и кремния, покрытие из сплава алюминия и цинка, а также покрытие из тройного сплава алюминия, кремния и магния), и т.п.

[0023] Кроме того, также может использоваться многослойная металлизация, в которой комбинируются упомянутое выше металлическое покрытие и другой тип металлического покрытия, такой как покрытие из железа, покрытие из сплава железа и фосфора, покрытие из никеля и покрытие из кобальта.

[0024] Способ формирования пленки металлического покрытия конкретно не ограничен. Примеры включают в себя электролитическое нанесение металлического покрытия, нанесение металлического покрытия методом химического восстановления, покрытие погружением в расплав, нанесение металлического покрытия осаждением из паровой фазы, дисперсионное нанесение металлического покрытия и т.п. Способ обработки металлического покрытия может представлять собой либо систему непрерывного действия, либо систему периодического действия. В случае использования стального листа обработка после металлизации может быть матовой обработкой, которая представляет собой обработку для достижения однородного внешнего вида после погружения в горячий расплав, отжиг, который представляет собой модификационную обработку пленки металлизации, дрессировку для корректировки состояния поверхности или качества материала, и т.д.; однако в настоящем изобретении эта обработка не ограничивается именно перечисленным и может использоваться любая подходящая обработка.

<Пленка покрытия (α)>

[0025] Пленка покрытия (α), которая покрывает металлический лист по настоящему изобретению, содержит органическую смолу (A), электропроводящие пигменты (B) и противокоррозионные пигменты (C), и микротвердость по Мартенсу HM при -20°C поверхности пленки покрытия (α) составляет от 10 до 200 (мг/мм2) в 20 точках или более из 100 измеряемых точек, а твердость по Мартенсу HM при 40°C поверхности пленки покрытия (α) составляет от 200 до 200000 (мг/мм2) в 5 точках или более из 100 измеряемых точек.

[0026] Микротвердость по Мартенсу HM обычно является показателем, указывающим твердость, и предписывает твердость поверхности пленки покрытия (α) в настоящем изобретении. Микротвердость по Мартенсу HM может быть измерена с использованием прибора Nanoindenter HM 500 производства компании Fischer Instruments K. K. при задании глубины углубления равной 5 мкм или менее в пленке покрытия с толщиной 10 мкм или более. В пленке покрытия с толщиной менее 10 мкм измерение может быть выполнено путем установки глубины углубления равной 1/5 толщины пленки покрытия; но поскольку в этом случае вариация при измерении является большой, число раз измерения увеличивается в соответствии с необходимостью, и среднее значение полученных измерений берется в качестве измеренного значения. В настоящем изобретении лист, который подпадает под оба из следующих случаев, берется в качестве покрытого металлического листа для автомобиля по настоящему изобретению: когда микротвердость по Мартенсу HM измеряется при -20°C в 100 случайных точках поверхности пленки покрытия (α) покрытого металлического листа, значение HM составляет от 10 до 200 (мг/мм2) в 20 точках или более из этих 100 точек; а когда микротвердость по Мартенсу HM измеряется при 40°C в 100 случайных точках, значение HM составляет от 200 до 200000 (мг/мм2) в 5 точках или более из этих 100 точек. Кроме того, предпочтителен случай, когда измерение микротвердости по Мартенсу HM при -20°C в 100 случайных точках дает HM от 10 до 200 (мг/мм2) в 40 точках или более из этих 100 точек, а измерение микротвердости по Мартенсу HM при 40°C в 100 случайных точках дает HM от 200 до 200000 (мг/мм2) в 10 точках или более из этих 100 точек, а более предпочтительным является случай, когда измерение микротвердости по Мартенсу HM при -20°C в 100 случайных точках дает HM от 10 до 200 (мг/мм2) в 60 точках или более из этих 100 точек, а измерение микротвердости по Мартенсу HM при 40°C в 100 случайных точках дает HM от 200 до 200000 (мг/мм2) в 20 точках или более из этих 100 точек.

[0027] Здесь термин «случайный» относится к исключению при выборе 100 точек, которые являются точками измерения, такой произвольности, которая приводит к смещенному результату измерения. Например, могут быть заданы некоторые 2 точки, и 100 точек могут быть выбраны с равными или случайными интервалами между этими точками; а затем могут быть измерены микротвердость по Мартенсу HM при -20°C и микротвердость по Мартенсу HM при 40°C. В этом случае интервал между смежными точками измерения предпочтительно устанавливается так, чтобы точки измерения не находились под влиянием твердости друг друга. Хотя выше выбираются 100 точек, предполагается, что по мере того, как количество точек измерения увеличивается, измеренные значения усредняются все в большей степени, и точность измерения улучшается.

[0028] Авторы изобретения нашли, что, когда металлический лист для автомобиля, который содержит пленку покрытия (α) по настоящему изобретению и снабжен электролитически осаждаемым (гальваническим) покрытием, промежуточным покрытием и поверхностным покрытием, получает удар летящего камня в низкотемпературной окружающей среде, образование значительного дефекта вследствие воздействия камня, который может приводить к отслаиванию слоя металлизации, подавляется в том случае, когда пленка покрытия (α) является достаточно гибкой даже в низкотемпературной окружающей среде, по сравнению с другими случаями. Кроме того, авторы изобретения нашли, что образование значительного дефекта подавляется в том случае, когда микротвердость по Мартенсу пленки покрытия (α) в низкотемпературной окружающей среде является низкой, в диапазоне от 10 до 200 (мг/мм2).

[0029] В том случае, когда пленка покрытия (α) не является достаточно гибкой при низкой температуре, пленка поверхностного покрытия, промежуточная пленка покрытия и пленка электролитически осаждаемого покрытия разрушаются под воздействием удара камня, и в дополнение к этому разрушается сама пленка покрытия (α). Было найдено, что в этом случае усадочное напряжение этих пленок покрытия, высвобождаемое при разрушении, передается как напряжение, которое отслаивает слой металлизации, и, следовательно, слой металлизации сильно отслаивается. С другой стороны, было найдено, что в том случае, когда пленка покрытия (α) имеет достаточную гибкость при низкой температуре, даже когда пленка покрытия, находящаяся поверх пленки покрытия (α), разрушается под воздействием удара камня, усадочное напряжение поглощается за счет деформации пленки покрытия (α) и не передается к слою металлизации, и, следовательно, отслаивание слоя металлизации подавляется. Таким образом, было найдено, что в том случае, когда отслаивание слоя металлизации подавляется, даже когда вышележащая пленка покрытия портится, коррозия поверхностей слоя металлизации и нижележащего листа металла, открывшихся в разрушенной части, подавляется за счет действия противокоррозионных пигментов, содержащихся в пленке покрытия (α), и поэтому коррозионная стойкость при скалывании является высокой.

[0030] В соответствии с исследованием авторов изобретения было найдено, что пленка покрытия (α) была достаточно гибкой для того, чтобы в достаточной степени показать описанный выше эффект в том случае, когда микротвердость по Мартенсу HM, измеренная на поверхности пленки покрытия (α), составляла от 10 до 200 при -20°C в 20 точках или более из 100 случайных точек измерения. Было найдено, что если HM была больше, чем 200, пленка покрытия (α) не была гибкой, и эффект подавления переноса усадочного напряжения пленки покрытия к слою металлизации был недостаточным. Нижний предел HM при -20°C конкретно не установлен; но поскольку смола, которая придает пленке покрытия (α) микротвердость HM при -20°C менее 10, не может быть получена с разумными производственными затратами, это значение служит в качестве практического нижнего предела.

[0031] В случае пленки покрытия (α), которая является гибкой при низкой температуре до такой степени, чтобы иметь часть с HM при -20°C в 200 или менее, когда покрытые пленкой металлические листы находятся друг на друге в ситуациях хранения, транспортировки и т.д. при обычной температуре, т.е. приблизительно от -20°C до 40°C, есть вероятность того, что пленки покрытия (α) будут взаимно прилипать или слипаться, что будет мешать промышленному обращению с ними. В соответствии с исследованием авторов изобретения было найдено, что взаимная адгезия или слипание между вышеупомянутыми пленками покрытия (α) в достаточной степени подавлялась в том случае, когда микротвердость по Мартенсу HM, измеренная на поверхности пленки покрытия (α), составляла от 200 до 200000 при 40°C в 5 точках или более из 100 случайных точек измерения. Предполагается, что когда снабженные пленкой покрытия металлические листы удерживаются наложенные друг на друга в ситуации хранения, транспортировки и т.д. при обычной температуре, составляющей приблизительно от 20°C до 40°C, контакт частей с низкой HM при -20°C от 10 до 200, описанной выше, подавляется присутствием части с высокой HM при 40°C на поверхности пленки покрытия (α), и, следовательно, адгезия или слипание пленок покрытия (α) предотвращается. Описанный выше эффект уменьшается в том случае, когда количество точек, в которых микротвердость по Мартенсу HM при 40°C равна от 200 до 200000, составляет менее 5 из 100 случайных точек измерения.

[0032] Микротвердостью по Мартенсу HM при -20°C пленки покрытия (α) обычно можно управлять путем подходящего выбора органической смолы (A) и отвердителя композиции для пленки покрытия. Конкретные примеры этого способа включают в себя способ, в котором молекулярная структура смолы формируется так, чтобы она включала в себя легко деформируемую, гибкую структуру, в которой молекулярная масса части между точками сшивки является большой, способ, в котором тип и количество добавляемого отвердителя регулируются так, чтобы сохранить низкой плотность сшивающих связей между молекулярными цепями смолы, а также способ, в котором температура горячей сушки пленки покрытия уменьшается, или время горячей сушки сокращается, и тем самым реакция сшивки, производимая отвердителем, смягчается.

[0033] В дальнейшем в настоящем изобретении композиция покрытия для получения пленки покрытия (α) упоминается как композиция покрытия (β). Примеры композиции покрытия (β) включают композицию покрытия на водной основе и композицию покрытия на основе органического растворителя.

[0034] В настоящем изобретении «композиция покрытия на водной основе» относится к композиции, составленной с использованием «растворителя на основе воды», в котором вода составляет 50 мас.% или более всего растворителя. Кроме того, «композиция покрытия на основе органического растворителя» относится к композиции, составленной с использованием «растворителя на основе органического растворителя», в котором органический растворитель составляет 50 мас.% или более всего растворителя.

[0035] Примеры отличающегося от воды компонента упомянутого выше «растворителя на основе воды» включают минеральную кислоту, которая хорошо смешивается с водой, такую как серная кислота, азотная кислота, соляная кислота, фосфорная кислота, борная кислота и фтористоводородная кислота, растворимую в воде неорганическую соль, такую как растворимые в воде соли металла и соли аммония вышеупомянутых минеральных кислот, растворимое в воде неорганическое соединение, такое как силикаты, тиосульфаты и тиоцианаты (роданиды), а также органическое соединение, которое смешивается с водой. Кроме того, органический растворитель может быть добавлен к упомянутому выше «растворителю на основе воды» по мере необходимости. Однако в «композиции покрытия на водной основе» по настоящему изобретению с точки зрения трудовой гигиены предпочтительно, чтобы тип и количество добавляемого органического растворителя были отрегулированы так, чтобы получить композицию покрытия, которая не подпадает под органические растворители и т.д. (органические растворители класса 1, органические растворители класса 2, или органические растворители класса 3, или материалы, содержащие более 5 мас.% упомянутого выше органического растворителя), определяемые в Постановлении об осуществлении Закона о промышленной безопасности и здоровье (Постановление о предотвращении отравлений органическими растворителями, Глава 1, Раздел 1).

[0036] Предпочтительные примеры способа получения пленки на металлическом листе в случае композиции покрытия на водной основе или на основе органического растворителя включают способ, в котором композицию покрытия (β) наносят на металлический лист известным способом нанесения, таким как нанесение покрытия с помощью валика, нанесение покрытия с помощью валика с канавками, нанесение покрытия поливом, нанесение покрытия поливом с роликом, нанесение покрытия погружением или отжим воздушным шабером, а затем вода или растворитель удаляются из влажной пленки покрытия до сухости. Предпочтительные примеры способа отверждения этих высушенных пленок покрытия включают отверждение полимеризацией путем нагрева и термической обработки органической смолы в пленке покрытия; например, полимеризация или отверждение с помощью ультрафиолетового облучения могут использоваться в том случае, когда смола в пленке покрытия может полимеризоваться под воздействием ультрафиолетового излучения, и полимеризация или отверждение с помощью облучения электронным лучом могут использоваться в том случае, когда смола в пленке покрытия может полимеризоваться при воздействии электронным лучом.

[0037] Между пленкой покрытия (α) и поверхностью металлического листа может быть предусмотрена пленка грунтового покрытия для целей дополнительного улучшения адгезии к металлическому листу, коррозионной стойкости и т.д. пленки покрытия. В том случае, когда пленка грунтового покрытия предусмотрена, количество и состав этого слоя не ограничены; но для того, чтобы не ухудшить обрабатываемость и коррозионную стойкость пленки покрытия (α) во время формования металлического листа, необходимо, чтобы пленка грунтового покрытия обладала превосходной адгезией к нижележащему металлическому листу и к вышележащей пленке покрытия (α). С учетом совместимости с окружающей средой пленка грунтового покрытия предпочтительно имеет не содержащий хроматов состав. Кроме того, для того чтобы гарантировать достаточную электропроводность в направлении по толщине пленки покрытия, толщина пленки грунтового покрытия предпочтительно устанавливается равной 0,5 мкм или менее.

[0038] В том случае, когда предусматривается пленка грунтового покрытия, способ получения пленки грунтового покрытия не ограничивается при условии, что этот способ является промышленно применимым. Примеры способа получения пленки грунтового покрытия включают формирование пленки из композиции для грунтового покрытия путем ее нанесения, нанесения покрытия осаждением из паровой фазы, приклеивания пленки и т.д.; причем с точки зрения стоимости производства пленки (производительности), универсальности и т.д. предпочтителен способ, основанный на нанесении и сушке композиции для грунтового покрытия на водной основе или на основе растворителя. В случае использования композиции для грунтового покрытия на водной основе или на основе растворителя многослойная пленка покрытия может быть сформирована путем повторения нанесения и сушки каждого слоя от самого нижнего слоя до самого наружного слоя множества пленок покрытия, составляющих пленку грунтового покрытия (способ последовательного покрытия). Кроме того, в качестве простого и эффективного способа формирования пленки покрытия на поверхности металлического листа производство пленки может быть выполнено с помощью способа ламинирования, который содержит следующие процессы в указанном порядке: процесс, в котором множество пленок покрытия от самого нижнего слоя, находящегося в контакте с поверхностью металлического листа, до самого внешнего слоя наносят для последовательного или одновременного покрывания во влажном состоянии (процесс нанесения «влажный по влажному» или процесс одновременного многослойного нанесения композиции покрытия); процесс сушки, в котором вода или растворитель из находящихся во влажном состоянии пленок покрытия одновременно удаляются до сухости; и процесс получения пленки, в котором вышеупомянутая многослойная пленка покрытия отверждается. Здесь, способ нанесения «влажное по влажному» представляет собой способ, в котором покрывающую жидкость наносят на металлический лист, затем на эту покрывающую жидкость наносят другую покрывающую жидкость в содержащем растворитель состоянии, пока предыдущая покрывающая жидкость еще не высохла (во влажном состоянии), а затем растворители полученной многослойной покрывающей жидкости одновременно удаляют до сухости для отверждения, и таким образом получают пленку. Способ одновременного многослойного нанесения представляет собой способ, в котором с использованием машины для нанесения многослойных покрытий поливом скользящего типа, устройства для нанесения покрытия с помощью щелевой экструзионной головки и т.п. множество слоев покрывающих жидкостей одновременно наносят в состоянии «ламината» на металлический лист, затем растворители из покрывающих жидкостей этого ламината одновременно удаляют до сухости для отверждения, и таким образом получают пленка.

[0039] Средняя толщина пленки покрытия (α), которая покрывает металлический лист по настоящему изобретению, предпочтительно находится в диапазоне от 0,5 до 30 мкм, а более предпочтительно в диапазоне от 1 до 15 мкм. При толщинах менее чем 0,5 мкм пленка покрытия является слишком тонкой для того, чтобы удерживать достаточное количество противокоррозионных пигментов, и коррозионная стойкость не может быть получена. Если толщина пленки покрытия составляет более чем 30 мкм, используемое количество композиции покрытия (β) увеличивается, и увеличиваются производственные затраты, а кроме того, пленка покрытия может агрегироваться и ломаться или отслоиться во время прессования. В дополнение, из-за толстой пленки электрическая изоляция в направлении по толщине пленки увеличивается, и контактная электросварка становится затруднительной. Кроме того, в том случае, когда используется композиция покрытия на водной основе, весьма вероятно образование дефекта покрытия, такого как вспучивание, и становится довольно трудно стабильно получать внешний вид, необходимый для промышленного продукта.

[0040] Толщина пленки покрытия (α) может быть измерена с помощью наблюдения разреза пленки покрытия и т.п. Альтернативно, основываясь на том, что расчетная величина, полученная с помощью способа, в котором масса пленки покрытия, прикрепленной на единице площади металлического листа, делится на плотность пленки покрытия или плотность композиции покрытия (β) после сушки, ожидается близкой к значению измерения, полученному путем наблюдения разреза, возможен способ выполнения вычисления путем простого использования плотности. Способ определения массы пленки покрытия может быть подходящим образом выбран из существующих способов, таких как измерение разности масс между состояниями до и после нанесения покрытия, измерение разности масс между состояниями до и после отслаивания пленки покрытия после его нанесения или выполнение рентгеновского флуоресцентного анализа на пленке покрытия для того, чтобы измерить количество присутствующего элемента, содержание которого в пленке покрытия было найдено заранее. Способ определения плотности пленки покрытия или плотности композиции покрытия (β) после сушки может быть подходящим образом выбран из существующих способов, таких как измерение емкости и массы изолированной пленки покрытия, измерение объема и массы высушенной композиции покрытия (β), получаемой путем помещения подходящего ее количества в контей