Способ контроля сохранности кристаллов драгоценных камней в процессах технологической переработки

Иллюстрации

Показать всеИспользование: для контроля сохранности кристаллов драгоценных камней в процессах технологической переработки. Сущность изобретения заключается в том, что выполняют формирование контрольной коллекции кристаллов-имитаторов и их исследование сканированием системой компьютерной томографии с формированием базы данных образов кристаллов-имитаторов. Затем производится последующая идентификация кристаллов-имитаторов, реконструкция и сравнение 3D образов каждого кристалла-имитатора до ввода и после извлечения из технологического процесса. В качестве критерия сохранности кристаллов используют критерий потери массы всех исследуемых кристаллов: , где k - количество кристаллов-имитаторов в коллекции. Сохранность оценивают по степени поврежденности кристаллов, определяемой как отношение потерь массы кристаллов-имитаторов (ПМ) к техногенной повреждаемости (ТП), выраженным в процентах, вычисляемой по формуле: Коллекцию кристаллов-имитаторов формируют синтезом кристаллов с заранее заданными прочностными свойствами и/или с получением заранее заданного цвета. На кристаллы-имитаторы наносят метки для их последующей идентификации. Оценку производят системой компьютерной томографии, состоящей из рентгеновского томографа, дополнительно снабженного устройством позиционирования кристалла, и персонального компьютера. Технический результат: повышение точности и объективности контроля сохранности кристаллов. 5 з.п. ф-лы, 2 табл., 1 ил.

Реферат

Предлагаемое изобретение относится к области обогащения полезных ископаемых, а именно к способам оценки сохранности кристаллов драгоценных камней, в том числе и алмазов, в процессе переработки/обогащения алмазосодержащего сырья.

При разработке месторождений драгоценных камней (кристаллов) огромное значение уделяется целостности товарной продукции и одной из значимых задач является своевременность выявления наиболее сохранных режимов и параметров переработки в зависимости от изменения состава исходного материала, что контролируется оценкой повреждаемости кристаллов-имитаторов.

Известен способ оценки сохранности кристаллов алмазов в технологических переделах обогатительных фабрик, основанный на визуальном сопоставлении повреждений кристаллов из текущей добычи и алмазов-имитаторов, вводимых в технологический передел. Сущность способа заключается в детальном минералогическом описании каждого кристалла, после чего последние подразделяются на следующие группы: целые, целые с трещинами и включениями, незначительно нарушенные, значительно нарушенные, осколки.

Определение степени нарушенности кристаллов производится визуально при помощи микроскопа. К незначительно нарушенным кристаллам относятся те, у которых, по субъективной оценке, минералога, недостает 10-15% массы целого, к значительно нарушенным - кристаллы, составляющие более половины целого, к осколкам - менее половины целого кристалла. Подобное минералогическое описание очень длительный процесс, который может произвести только специалист с большим опытом. Оценка степени нарушенности осложняется тем, что многие кристаллы имеют неправильную форму (уплощенные, удлиненные, неопределенной формы), поэтому часто один и тот же кристалл разные специалисты относят в разные категории в зависимости от своего субъективного восприятия степени целостности. Дополнительное и очень важное осложнение возникает у минералогов при анализе сколов на кристаллах. Если скол произошел в природных условиях, как правило, во время роста алмазов или транспортировке его кимберлитовыми массами к поверхности Земли, то на таких сколах, как правило, наблюдаются характерные микроскульптуры роста или растворения. Такие сколы считаются "природными". Скол с явными признаками излома считаются "техногенными". Четких критериев отличия в скульптурах нет, поэтому в зависимости от квалификации специалиста кристалл со сколом может попасть как в число целых, так и в число поврежденных. Субъективная оценка вносит большую погрешность в определении степени сохранности, а минералогическое описание кристаллов является достаточно трудоемким процессом [Геология и прогнозирование месторождений алмазов. Тезисы докладов III Всесоюзного межведомственного совещания в г. Мирном, июнь 1974, М., 1974, с. 139-140].

Известен также способ определения сохранности алмазов в процессах технологической переработки, включающий отбор представительной пробы алмазов, определение у каждого кристалла заданного диагностического признака и оценку степени сохранности алмазов, отличающийся тем, что определяют средний вес кристаллов в пробе, определяют для каждого кристалла интенсивность поляризованного света, характеризующую величину напряжений в кристалле, строят распределение кристаллов по интенсивности поляризованного света, характеризующую величину напряжений в кристалле, строят распределение кристаллов по интенсивности поляризованного света, рассчитывают среднее значение и стандартное отклонение интенсивности поляризованного света, оценивают степень сохранности алмазов по формуле , где Jcp - среднее значение интенсивности поляризованного света, Рср - средний вес кристалла в пробе, Δ - стандартное отклонение интенсивности поляризованного света [RU 2075067, С1, Способ определения сохранности алмазов в процессах технологической переработки, G01N 21/87, 17.08.1993].

Недостатком данного способа является то, что предлагаемый способ оценки сохранности, основанный на косвенных параметрах, допускает большие погрешности и в ряде случаев принимает противоречивые значения.

Наиболее близким техническим решением, принятым за прототип, является способ оценки повреждаемости алмазов, включающий формирование коллекции окрашенных алмазов-имитаторов, фиксирование/паспортизация их характеристик (изучение и фотографирование), введение алмазов-имитаторов в технологический процесс, выборка алмазов-имитаторов из готовой алмазной продукции после прохождения всего технологического процесса и их повторное изучение [сайт Иркутского Государственного научно-исследовательского института редких и цветных металлов. http://www.irgiredmet.ru/activities/index.php?ID=628&SID=1531.

Этот способ включает облучение в циклотроне коллекции природных алмазов для придания им характерной зеленый окраски, отличной от природной. Проводится их паспортизация, минералогическое описание и фотографирование каждого кристалла в 3-4 характерных ракурсах (снимок). Алмазы - имитаторы вводятся в технологический процесс, извлекаются по схеме фабрики и выбираются из товарной продукции по характерному зеленому цвету. Извлеченные окрашенные кристаллы-имитаторы повторно изучаются с целью диагностики полученных в технологическом процессе повреждений с определением потерь массы и качества. Данный способ широко применяется в настоящее время для экспрессной оценки сохранности природного качества алмазов по существующей технологии, для отработки оптимальных режимов дезинтеграции кимберлитов и при проведении сравнительных испытаний нового обогатительного оборудования, а также для контроля извлечения алмазов по технологической схеме фабрик.

Недостатком данного способа является то, что он основан на минералогическом описании, являющемся длительным процессом и требующим квалифицированного специалиста минералога. Каждый кристалл-имитатор фотографируется до ввода в технологический процесс и после извлечения сравнивается специалистом минералогом. Взвешивание каждого кристалла-имитатора и представительной коллекции производится до ввода и после их извлечения из схемы фабрики. Кроме того, в качестве кристаллов-имитаторов используются природные алмазы, которые при многократном использовании относительно «упрочняются», то есть происходит разделение на две группы - это более подверженные к трещинам кристаллы и более устойчивые к нагрузкам, что влияет на оценку сохранности алмазов и не позволяет сравнивать эксперименты, проводимые с длительным временным разрывом.

Предлагаемый способ контроля сохранности кристаллов драгоценных камней в процессах технологической переработки разработан на основе сканирования коллекции кристаллов-имитаторов системой компьютерной томографии с последующей идентификацией кристаллов-имитаторов, реконструкцией и сравнением 3D образов каждого кристалла-имитатора до ввода в технологический процесс и после извлечения из технологического процесса.

Кроме того, предлагается в качестве контролируемого параметра для оценки сохранности кристаллов драгоценных камней использовать потерю массы исследуемых кристаллов-имитаторов из заранее сформированной коллекции.

Техническим результатом заявляемого изобретения является повышение точности и объективности способа контроля сохранности кристаллов драгоценных камней в процессах технологической переработки.

Указанный технический результат достигается тем, что в способе контроля сохранности кристаллов драгоценных камней в процессах технологической переработки, включающем формирование контрольной коллекции кристаллов-имитаторов, ввод кристаллов-имитаторов в технологический процесс, извлечение кристаллов-имитаторов из технологического процесса, исследование коллекции кристаллов-имитаторов до ввода и после извлечения из технологического процесса, оценку сохранности кристаллов-имитаторов, исследование коллекции кристаллов-имитаторов производят сканированием системой компьютерной томографии, формированием базы данных образов кристаллов-имитаторов, с последующей идентификацией кристаллов-имитаторов, реконструкцией и сравнении 3D образов каждого кристалла-имитатора до ввода в технологический процесс и после извлечения из технологического процесса, в качестве критерия сохранности кристаллов драгоценных камней в процессах технологической переработки используют критерий потери массы всех исследуемых кристаллов-имитаторов , где k - количество кристаллов-имитаторов в коллекции, а сохранность кристаллов оценивают по степени поврежденности кристаллов, определяемой как отношение потерь массы кристаллов-имитаторов (ПМ) к техногенной повреждаемости (ТП), выраженным в процентах, вычисляемой по формуле

Коллекцию кристаллов-имитаторов могут формировать синтезом кристаллов с заранее заданными прочностными свойствами. Коллекцию кристаллов-имитаторов могут формировать синтезом кристаллов с получением заранее заданного цвета. Коллекцию кристаллов-имитаторов могут формировать синтезом кристаллов алмазов. Во время формирования контрольной коллекции на кристаллы-имитаторы могут наносить метки для их последующей идентификации. Оценку производят системой компьютерной томографии, состоящей из рентгеновского томографа, дополнительно снабженного устройством позиционирования кристалла, и персонального компьютера.

Способ осуществляют следующим образом.

Данный способ основан на оценке сохранности драгоценных камней производимой регистрацией и исследованием кристаллов-имитаторов системой компьютерной томографии (КТ) на базе рентгеновского томографа по изменяемому параметру потери массы кристаллов. Производимая оценка изменений основана на реконструкции и сравнении каждого образа кристалла-имитатора до ввода в технологический процесс и после их извлечения.

Формируют коллекцию кристаллов-имитаторов, отобранных или синтезированных согласно предварительно определенным параметрам (прочностные свойства, цвет и прочее). Кристаллы-имитаторы перед вводом в технологический процесс предварительно сканируют системой КТ. Формируют базу данных образов 3D модели кристаллов-имитаторов всей исследуемой в ходе эксперимента коллекции. Базу данных сохраняют в виде файловой группы сканирования и реконструкции. Кристаллы-имитаторы вводят в технологический процесс, извлекают из товарной продукции по характерному цвету или метке и подготавливают для дальнейшего сканирования. Извлеченные окрашенные или меченые кристаллы-имитаторы повторно сканируют и обрабатывают системой КТ.

При обработке образа каждого кристалла-имитатора система КТ выявляет разницу масс техногенно-поврежденного кристалла-имитатора после извлечения из технологического процесса с предварительно созданной базы данных кристаллов-имитаторов. При обработке данных система компьютерной томографии сопоставляет данные каждого извлеченного синтетического алмаза-имитатора - полученные до ввода в технологический процесс с данными, полученными после извлечения из технологического процесса. Прежде всего происходит распознавание кристалла-имитатора, который прошел технологический процесс. Если кристалл-имитатор повредился, то программный продукт достраивает недостающую область кристалла и выдает на мониторе реконструированный кристалл и потерю массы в виде табличных значений. Идентификация основана на распознавании объектов по объему, площади поверхности объема, площади среза нескольким плоскостям, геометрическим показателям.

Если кристалл-имитатор получил техногенное повреждение в технологическом процессе, тогда программный продукт, используя идентификационные критерии, распознает и достраивает недостающий объем образа 3D модели кристалла-имитатора и присваивает категорию - идентифицирован с потерей массы. В случае если расхождения между расчетными показателями массы кристалла-имитатора являются значимыми, то возможно говорить о низкой сохранности кристаллического сырья в используемом технологическом процессе.

Если кристалл-имитатор не получил техногенного повреждения, то кристаллу-имитатору присваивается категория - идентифицирован без потери массы. В случае если расхождения между расчетными показателями массы кристаллов-имитаторов не значимы, считают, что возможности используемого технологического цикла обеспечивают высокую сохранность кристаллического сырья в целом.

Результаты обработки данных по оценке сохранности кристаллов-имитаторов отображаются в виде табличных значений, каждый кристалл-имитатор визуализирован в 3D изображении. Точность определения потери массы кристалла-имитатора является значимым показателем для дальнейшего развития данного направления исследований.

Потерю массы всех исследуемых кристаллов-имитаторов (ПМ) вычисляют по формуле

где k - количество кристаллов-имитаторов в коллекции.

Техногенная повреждаемость является отношением количества кристаллов-имитаторов с потерей массы на общее количество коллекции

Степень поврежденности (СП) является производным показателем, характеризующим среднюю потерю массы во всей совокупности поврежденных кристаллов. Данный показатель определяется как отношение потерь массы (ПМ) к техногенной повреждаемости (ТП), выраженным в процентах:

Использование потери массы исследуемого кристалла-имитатора в качестве критерия сохранности обеспечивает ее точность. Оценка сохранности кристаллов драгоценных камней производится корректно и эффективно, что позволяет в итоге оптимизировать рабочие параметры обогатительного оборудования, используемого в технологических процессах.

Формирование коллекции кристаллов-имитаторов синтезом кристаллов с заранее заданными прочностными свойствами обеспечивает корректное изучение повреждаемости ценного кристаллического сырья при его дезинтеграции, например, в мельницах рудного самоизмельчения и валковых прессах.

Формирование коллекции кристаллов-имитаторов синтезом кристаллов с получением заранее заданного цвета обеспечивает их оперативное отслеживание с последующей выборкой по цвету на любом этапе технологического процесса.

При необходимости, обусловленной задачей оценки сохранности конкретного драгоценного камня, во время формирования контрольной коллекции на кристаллы-имитаторы могут быть нанесены метки для облегчения их последующей идентификации.

При осуществлении способа контроля сохранности кристаллов драгоценных камней в процессах технологической переработки применительно к алмазосодержащему сырью, коллекцию кристаллов-имитаторов формируют синтезом кристаллов алмазов.

Регистрирующим или сканирующим устройством в случае реализации предлагаемого способа является портативный рентгеновский томограф. Система компьютерной томографии, состоящая из рентгеновского томографа, дополнительно снабженного устройством позиционирования кристалла, и персонального компьютера, позволяет сократить время обработки результатов и повышает объективность оценки повреждаемости кристаллов-имитаторов.

Совокупность признаков данного технического решения не выявлена из патентной документации и научно-технической информации, что свидетельствует об изобретательском уровне заявляемого технического решения.

Пример конкретной реализации

Были проведены испытания способа контроля сохранности кристаллов драгоценных камней в процессах технологической переработки обогатительной фабрики Мирнинского горно-обогатительного комбината, а именно кристаллов природных алмазов.

Была сформирована представительная коллекция кристаллов-имитаторов выращиванием искусственных синтетических алмазов, причем с заранее заданными интервалами прочностных свойств синтетических алмазов и гранулометрического состава. Синтезированные кристаллы-имитаторы были окрашены в синий цвет за счет включения бора.

В комплексе с автоматизированной системой оценки сохранности алмазной продукции, созданной на основе рентгеновского томографа CT-Portable института «Фраунгофер» (Германия), использовалась подготовленная заранее коллекция синтетических, окрашенных в синий цвет, алмазов-имитаторов крупностью -5+3 мм в количестве 57 штук. В связи с тем, что включения в алмазах-имитаторах создают в отсканированных изображениях артефакты, затрудняющие последующую идентификацию, для тестирования были отобраны кристаллы с минимальным количеством включений. Для осуществления разовой контрольной минералогической оценки каждый кристалл-имитатор коллекции был предварительно взвешен и сфотографирован в 3-х проекциях. Подготовленная коллекция отсканирована в рентгеновском томографе CT-Portable с использованием программы для ЭВМ «VolumePlayer 7.03», по результатам была сформирована база данных алмазов-имитаторов из полученных 3D изображений кристаллов.

Осуществление способа определения сохранности алмазов в процессах технологической переработки происходило следующим образом.

В соответствии с утвержденной методикой, заброс коллекции осуществляли в технологическую схему обогатительной фабрики в период обработки руды трубки «Мир». Заброс выполняли в начале технологической схемы в исходное питание мельницы мокрого самоизмельчения, причем алмазы-имитаторы забрасывали в питание мельницы равномерно, с интервалом в 20 секунд. Извлечение алмазов-имитаторов осуществляли первоначально из схемы фабрики традиционными методами сепарации - рентгенолюминесцентными сепараторами, затем из концентратов рентгенолюминесцентной сепарации вручную по характерному синему цвету. Контрольную выборку производили из текущей продукции, что технологически ничем не отличалось от стандартного извлечения алмазов-имитаторов, например, выполненных из природных окрашенных алмазов. Извлечение синтетических алмазов-имитаторов составило 100%, при этом в первые сутки из технологической схемы фабрики вышло 98,25% кристаллов. Один из кристаллов раскололся на 3 осколка, все осколки были извлечены.

На фиг. 1 представлен график, иллюстрирующий кинетику выхода синтетических алмазов-имитаторов, где представлено суммарное 100% извлечение алмазов-имитаторов в течение времени выхода от момента заброса.

Оценка показателей сохранности извлеченных из технологической схемы фабрики алмазов-имитаторов была выполнена двумя способами:

1. стандартным, с привлечением минералога;

2. инструментальным, согласно заявляемому способу, с использованием системы рентгеновской томографии CT-Portable.

Для выполнения контрольной минералогической оценки сохранности стандартным способом каждый синтетический алмаз-имитатор был предварительно сфотографирован в нескольких проекциях, взвешен, измерены его геометрические размеры. С использованием этих параметров все алмазы-имитаторы, извлеченные из технологического цикла, были идентифицированы, затем были определены показатели сохранности: содержание техногенно-поврежденных кристаллов (ТП), потеря массы (ПМ), степень поврежденности (СП).

Для выполнения инструментальной оценки сохранности согласно заявляемому способу, извлеченные алмазы-имитаторы были повторно отсканированы в рентгеновском томографе CT-Portable. От расколовшегося кристалла-имитатора для идентификации взят самый крупный осколок, потерявший в технологическом процессе более 50% своей массы. Регистрируемые результаты сканирования исходной и целевой (после эксперимента) коллекции были обработаны в режиме реального времени программой для ЭВМ «VolumePlayer 7.03 (Diamond Recognition)» для определения показателей сохранности.

При обработке данных системой компьютерной томографии сопоставлялись данные каждого извлеченного синтетического алмаза-имитатора партии с данными всех кристаллов коллекции до ввода в технологический процесс, тем самым распознавался тот или иной синтетический алмаз-имитатор, который прошел технологический процесс. Если синтетический алмаз-имитатор повредился, то программный продукт достраивал недостающую область кристалла и выдавал на мониторе реконструированный кристалл и потерю массы в виде табличных значений.

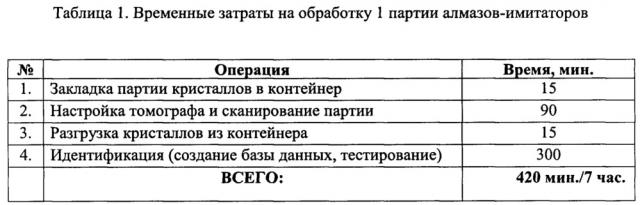

Временные затраты на закладку кристаллов-имитаторов (алмазов) в контейнер, сканирование, разгрузку контейнера, тестирование партии алмазов-имитаторов представлены в таблице 1.

Процесс идентификации кристаллов-имитаторов включал в себя формирование базы данных, маркировку и тестирование кристаллов. Время, необходимое для создания базы данных - 4-6 мин, для тестирования - 40-300 минут. Длительность тестирования зависит от сохранности алмазов в данной партии. Идентификация поврежденных в процессе испытаний кристаллов-имитаторов выполняется в течение более длительного времени, чем тестирование неповрежденных кристаллов-имитаторов.

Если количество кристаллов в исходной партии больше, чем в партии для эксперимента, дополнительно производят их маркировку. Это позволит сократить время тестирования за счет того, что программа будет обращаться не ко всей базе данных, а только к базе данных маркированных (отобранных для эксперимента) кристаллов-имитаторов. В данном эксперименте маркировку не производили.

Исходя из реальных временных затрат на обработку экспериментальной партии было рассчитано время, необходимое для обработки представительной партии алмазов-имитаторов (250 штук). Учитывая оптимальную загрузку контейнера (32 кристалла), коллекцию из 250 штук разбили на 8 партий, для обработки которых требуется 56 часов.

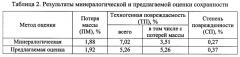

Результаты минералогической и инструментальной оценки сохранности синтетических алмазов-имитаторов приведены в таблице 2.

Потерю массы всех исследуемых кристаллов-имитаторов (ПМ) вычисляли по формуле

где k - количество кристаллов-имитаторов в коллекции.

Под техногенной повреждаемостью понимают содержание техногенно-поврежденных кристаллов, а под степенью поврежденности отношение потерь массы кристаллов-имитаторов (ПМ) к техногенной повреждаемости (ТП):

Как видно из таблицы 2, основные различия наблюдаются в показателях техногенной повреждаемости (ТП) и степени поврежденности (СП).

По результатам проведенных испытаний были получены следующие результаты.

Техногенная повреждаемость. В результате минералогической оценки было выявлено, что в технологическом процессе из 57 алмазов-имитаторов повреждения получили 4 кристалла (7,02%); из них 1 кристалл - с потерей массы более 50%, 1 кристалл - с потерей массы до 5%, 2 кристалла - без потери массы (трещины). По результатам инструментальной оценки было выявлено, что повреждено 3 кристалла (5,26%); из них 1 кристалл - с потерей массы более 50%, 3 кристалла - с потерей массы до 5%. Кристалл с потерей массы более 50% идентифицирован инструментальным методом точно. Отклонения в результатах минералогической и инструментальной оценки возникли из-за неточного определения программой объема (за счет артефактов) и соответственно веса отдельных не поврежденных и незначительно поврежденных кристаллов. Несмотря на то, что для эксперимента были отобраны алмазы с минимальными включениями, в некоторых кристаллах при определенном их положении в кювете при сканировании исходной коллекции появились артефакты, которые повлияли на точность результатов. Это позволяет утверждать о необходимости контроля наличия включений в кристаллах коллекции. Кроме того, в процессе экспериментов установлено, что при сканировании алмазов-имитаторов возможно определить положение кристалла в устройстве позиционирования кристалла, сводящее к минимуму проявление артефактов, что также повысит точность оценки.

Потеря массы. В связи с тем, что основную потерю массы дал один кристалл, потерявший более 50% своей массы, а потеря массы остальных кристаллов незначительна, этот показатель сопоставим.

Степень поврежденности. Показатель расчетный. Отклонение в результатах оценки связано с различием показателя ТП в минералогическом и инструментальном методе.

Таким образом, предлагаемый способ контроля сохранности кристаллов драгоценных камней в процессах технологической переработки позволяет эффективно и точно оценить повреждаемость кристаллов в технологических процессах.

1. Способ контроля сохранности кристаллов драгоценных камней в процессах технологической переработки, включающий формирование контрольной коллекции кристаллов-имитаторов, ввод кристаллов-имитаторов в технологический процесс, извлечение кристаллов-имитаторов из технологического процесса, исследование коллекции кристаллов-имитаторов до ввода и после извлечения из технологического процесса, оценку сохранности кристаллов-имитаторов, отличающийся тем, что исследование коллекции кристаллов-имитаторов производят сканированием системой компьютерной томографии, формированием базы данных образов кристаллов-имитаторов, с последующей идентификацией кристаллов-имитаторов, реконструкцией и сравнением 3D образов каждого кристалла-имитатора до ввода в технологический процесс и после извлечения из технологического процесса, в качестве критерия сохранности кристаллов драгоценных камней в процессах технологической переработки используют критерий потери массы всех исследуемых кристаллов-имитаторов , где k - количество кристаллов-имитаторов в коллекции, а сохранность кристаллов оценивают по степени поврежденности кристаллов, определяемой как отношение потерь массы кристаллов-имитаторов (ПМ) к техногенной повреждаемости (ТП), выраженным в процентах, вычисляемой по формуле .

2. Способ контроля по п. 1, отличающийся тем, что коллекцию кристаллов-имитаторов формируют синтезом кристаллов с заранее заданными прочностными свойствами.

3. Способ контроля по п. 1, отличающийся тем, что коллекцию кристаллов-имитаторов формируют синтезом кристаллов с получением заранее заданного цвета.

4. Способ контроля по п. 1, отличающийся тем, что коллекцию кристаллов-имитаторов формируют синтезом кристаллов алмазов.

5. Способ контроля по п. 1, отличающийся тем, что во время формирования контрольной коллекции на кристаллы-имитаторы наносят метки для их последующей идентификации.

6. Способ контроля по п. 1, отличающийся тем, что оценку производят системой компьютерной томографии, состоящей из рентгеновского томографа, дополнительно снабженного устройством позиционирования кристалла, и персонального компьютера.