Не содержащая серу, не содержащая цинк вулканизирующая система для галогенбутильных и галогенсодержащих полимеров

Иллюстрации

Показать всеИзобретение относится к вулканизированному, свободному от серы и от оксида цинка (ZnO) компаунду, а также к способу его получения. Компаунд включает: (a) полимер, выбранный из группы, состоящий из галогенбутильных полимеров и галогенсодержащих полимеров, и (b) многофункциональный фосфиновый сшивающий реагент, выбранный из группы, состоящей из 1,3-бис(дифенилфосфино)пропана, 1,4-бис(дифенилфосфино)бутана и 1,5-бис(дифенилфосфино)пентана. Технический результат заключается в получении компаунда, который обеспечивает значительное уменьшение характеристик остаточной деформации при сжатии. 2 н. и 6 з.п. ф-лы, 7 ил., 12 табл., 24 пр.

Реферат

Настоящее изобретение относится к вулканизирующимся композициям для галогенбутильных и галогенсодержащих полимеров, включающим многофункциональный фосфин в качестве сшивающего реагента.

Сополимер изобутилена с изопреном, или IIR, является синтетическим эластомером, общеизвестным, как бутильный каучук (или бутильный полимер), который был получен еще в 1940-х годах с помощью статистической катионной сополимеризации изобутилена с небольшими количествами изопрена (обычно не более 2,5 мол. %). Благодаря своей молекулярной структуре IIR обладает превосходной воздухонепроницаемостью, большим модулем потерь, окислительной стабильностью и увеличенной усталостной прочностью.

Бутильный каучук означает сополимер изоолефина и одного или большего количества предпочтительно сопряженных мультиолефинов в качестве сомономеров. Имеющийся в продаже бутильный каучук в основном содержит изоолефин и небольшое количество, обычно не более 2,5 мол. %, сопряженных мультиолефинов. Бутильный каучук или бутильный полимер обычно получают по суспензионной методике с использованием метилхлорида в качестве разбавителя и катализатора Фриделя-Крафтса в качестве части инициатора полимеризации. Этот способ также описан в патенте США №2356128 и в публикации Ullmanns Encyclopedia of Industrial Chemistry, volume A 23, 1993, стр. 288-295.

Галогенирование этого бутильного каучука приводит к образованию в эластомере реакционноспособных аллилгалогенидных групп. Обычные методики галогенирования бутильного каучука описаны, например, в публикациях Ullmann's Encyclopedia of Industrial Chemistry (Fifth, Totally Revised Edition, Volume A231 Editors Elvers, et al.) и/или "Rubber Technology" (Third Edition) by Maurice Morton, Chapter 10 (Van Nostrand Reinhold Company (c) 1987), cc. 7-300.

Разработка галогенированного бутильного каучука (галогенбутильного, или XIIR) значительно расширила применимость бутильного каучука, обеспечив намного более высокую скорость вулканизации и возможность совулканизации с универсальными каучуками, такими как натуральный каучук и стирол-бутадиеновый каучук. Бутильный каучук и галогенбутильный каучук являются ценными полимерами, поскольку они обладают уникальной комбинацией характеристик (например, превосходной непроницаемостью, хорошей гибкостью, хорошей атмосферостойкостью, способностью к совулканизации с сильно ненасыщенными каучуками в случае галогенбутильного каучука). Эти характеристики обеспечивают разработку более долговечных бескамерных шин, в которых имеется удерживающая воздух внутренняя оболочка, химически связанная с каркасом шины.

В дополнение к применению в шинах хорошая непроницаемость, атмосферостойкость, стойкость к воздействию озона, амортизация вибрации и стабильность галогенбутильных каучуков делает их перспективными материалами для фармацевтических пробок, уплотнений в строительстве, шлангов и механических изделий.

Как и другие каучуки, для большинства случаев применения галогенбутильный каучук необходимо компаундировать и вулканизировать (химически сшить) и получить полезные, долговечные продукты для конечного применения. Выбор и относительные содержания надлежащих наполнителей, технологических добавок, стабилизаторов и вулканизующих веществ также играет критически важную роль в том, как будет обрабатываться компаунд и каковы будут характеристики конечного продукта.

Элементарная сера и органические ускорители широко используются для сшивки бутильного каучука. Низкая степень ненасыщенности приводит к необходимости использования очень активных ускорителей, таких как тиурам или тиокарбаматы. Вулканизация протекает по изопреновому фрагменту и полисульфидные сшивки присоединяются к аллильным положениям, заменяя аллильный водород. Количество атомов серы в одной сшивке равно от 1 до 4 или более. Скорость вулканизации и степень вулканизации увеличиваются при уменьшении содержания диолефина, что приводит к большей степени ненасыщенности. Сшивки из серы обладают ограниченной стабильностью при длительно сохраняющейся высокой температуре.

Системы для вулканизации смолы, в которых обычно используют алкилфенол-формальдегидные производные, приводит к образованию углерод-углеродных сшивок и более стабильным компаундам.

В галогенбутильном каучуке наличие аллильного галогена обеспечивает более легкую сшивку, чем наличие аллильного водорода, что обусловлено тем, что галоген является легче отщепляющейся группой в реакциях нуклеофильного замещения. Кроме того, бромбутильный каучук быстрее вулканизируется, чем хлорбутильный каучук и характеризуется лучшей адгезией к сильно ненасыщенным каучукам.

В системах предшествующего уровня техники, предназначенных для вулканизации бромбутильных и бромсодержащих полимеров, в качестве вулканизирующих реагентов обычно используют серу и производные цинка.

Например, для улучшения физических характеристик композиций герметизирующего внутреннего слоя покрышек, содержащих смеси галогенбутильного каучука и эпигалогенгидринного каучука, в патенте США №4591617 раскрыта сшивка композиций герметизирующего внутреннего слоя покрышек сшивающей композицией, включающей и (1) содержащую серу вулканизирующую систему, которая вулканизирует с помощью ненасыщенных фрагментов, содержащихся в галогенбутильном каучуке или его смеси с бутильным каучуком, и (2) не содержащую серу вулканизирующую систему, которая вулканизирует с помощью галогенидных групп эпигалогенгидринного каучука в смеси. Раскрыта содержащая серу вулканизирующая система, включающая (а) серу, (b) обычный содержащий серу ускоритель, такой как меркаптобензотиазол и его производные, сульфенамиды, тиурамы и соли дитиокарбамата, и (с) промотор - оксид цинка. Раскрыта не содержащая серу вулканизирующая система, включающая ди- и трифункциональные меркаптосоединения и их производные, такие как 2,5-димеркапто-1,3,4-тиадиазол или тритиоциануровая кислота, по отдельности или в комбинации с основным активатором, как это указано в патентах США №№4128510 и 4288576.

Основные активирующие материалы, которые раскрыты в патентах США №№4128510 и 4288576, включают основные амины и соли аминов и основные оксиды и гидроксиды металлов и их аминов со слабыми кислотами, такие как, например, оксиды свинца, оксид цинка, оксид магния, оксид кальция, гидроксид кальция, оксид бария, карбонат цинка, карбонат бария, карбонат натрия, ацетат свинца и ацетат натрия. Эти основные материалы раскрыты, как подходящие для использования в комбинации с некоторыми 2,5-димеркапто-1,3,4-тиадиазолами в качестве сшивающей системы для галогенсодержащих полимеров, включая эпигалогенгидринные гомополимеры и сополимеры, хлорбутильный каучук и бромбутильный каучук.

Другая вулканизирующая система для сшивки галогенсодержащих каучуков раскрыта в патенте США №4357446 и включает (1) 2,3-димеркаптопиразин или хиноксалин в качестве сшивающего реагента и (2) соединение металла группы II или IV в качестве акцептора кислоты. Раскрытые акцепторы кислоты включают оксиды, гидроксиды, карбонаты, карбоксилаты силикаты, бораты и фосфиты металлов группы II или IV; и оксиды, основные карбонаты, основные карбоксилаты, основные фосфиты, основные сульфиты и трехосновные сульфаты металлов группы IVa.

Имеющиеся вулканизирующие системы предшествующего уровня техники для бромбутильных и бромсодержащих полимеров обычно содержат серу и оксиды цинка, которые являются "загрязняющими", т.е. содержат большое количество экстрагирующейся серы и оксидов цинка и являются неподходящими или непригодными для многих случаев применения в фармацевтике.

Поэтому необходима чистая вулканизирующая система, не содержащая серу и не содержащая оксид цинка, для бромбутильных и бромсодержащих полимеров.

В настоящем изобретении указанная задача решена путем получения нового класса не содержащей серу и не содержащей цинк вулканизирующей системы, которая основана на производных бисфосфина, для вулканизации бромбутильных и бромсодержащих полимеров. Эти новые и необычные сшивающие реагенты содержат многофункциональные фосфиновые группы, которые легко взаимодействуют с аллилбромидной группой в полимерах посредством нуклеофильного замещения с образованием обширной ковалентной сшивающей сетки с получением иономера.

Подход, раскрытый в настоящем изобретении, является попыткой преодоления имеющихся затруднений, связанных с серой, оксидом цинка и другими реагентами для вулканизации бромбутильных и бромсодержащих полимеров. Это представляет значительный интерес для промышленности, поскольку вулканизирующая система, соответствующая настоящему изобретению, является чистой и содержит минимальное количество химикатов, добавляющихся к матрице каучука с обеспечением вулканизации.

В последнее время предпринимались попытки использования для галогенбутильного каучука вулканизирующих систем, которые не содержат серу и оксид цинка. Например, в публикации Parent et al. Polymer 2011, 52(24), 5410-5418 описан новый класс эластомерных иономеров, полученных с использованием диалкилированных имидазолов в качестве сшивающих реагентов для бромбутильного каучука.

В этой публикации также приведен только один пример применения бисфосфинового реагента, а именно 1,2-бис(дифенилфосфино)этана (DIPHOS) для сшивки бромбутильного каучука. Авторы сопоставили поведение при вулканизации DIPHOS с поведением бис-имидазола и заключили, что реагент DIPHOS был слишком реакционно-способным при 100°C. Однако в этой публикации не приведены данные о достаточном индукционном периоде при 160°C. В этой публикации не указаны другие бисфосфиновые реагенты кроме DIPHOS. В этой публикации также не выявлена новая особенность бисфосфинового реагента, согласно которой длина алкильного мостика между фосфиновыми фрагментами играет важную роли в химизме вулканизации бромбутильного каучука.

Однако в настоящем изобретении раскрыто, что DIPHOS, как показано в предшествующем уровне техники, не является типичным представителем химикатов этого класса сшивающего реагента. Напротив, для обеспечения оптимальной плотности сшивок лучшим является такой бисфосфиновый реагент, в котором цепь алкильного мостика содержит три или большее количество метиленовых фрагментов.

Поведение при вулканизации и характеристики вулканизации можно дополнительно оптимизировать путем соответствующего выбора бисфосфинового реагента. Замена алкильного мостика между фосфиновыми группами на ароматический мостик может изменить скорость вулканизации и степень вулканизации.

Настоящее изобретение относится к способу вулканизации галогенбутильного каучука с добавлением только одного компонента (бисфосфина) во время смешивания с последующим нагреванием и обеспечением сшивки.

Химикаты, раскрытые в настоящем изобретении, также дают возможность получения характеризующихся низкой выщелачиваемостью вулканизированных бутильных полимеров. Они характеризуются тем преимуществом, что не требуется использование пероксидов. При использовании бисфосфина даже если один конец окислен, для второго конца весьма вероятно присоединение к эластомеру при образовании иономера. Это намного уменьшает выщелачивание бисфосфинового компонента из сшитой полимерной сетки.

Поэтому настоящее изобретение создает возможность более подходящего выбора бисфосфиновых реагентов, как нового класса не содержащей серу и не содержащей цинк вулканизирующей системы для вулканизации галогенбутильных полимеров.

В настоящем изобретении раскрыта не содержащая серу и не содержащая ZnO сшивающая композиция для сшивки смеси полимеров, выбранных из группы, включающей галогенбутильные полимеры и галогенсодержащие полимеры, в которых галогеном предпочтительно является бром и хлор, и сшивающим реагентом на основе бисфосфинового реагента предпочтительно является бисфосфиналкил, в котором количество алкильных групп ≥3.

Полученная их них сшивающая композиция (т.е. новая вулканизирующая система) обеспечивает значительное уменьшение характеристик остаточной деформации при сжатии по сравнению с обычным составом для вулканизации бромбутильного каучука.

В одном объекте настоящего изобретения раскрыта не содержащая серу и не содержащая ZnO композиция, включающая:

(a) полимер, выбранный из группы, включающей галогенбутильные полимеры и галогенсодержащие полимеры, и

(b) многофункциональный фосфиновый сшивающий реагент.

Другим объектом настоящего изобретения является способ получения сшитой композиции, включающий стадии:

(a) обеспечение полимера, выбранного из группы, включающей галогенбутильные полимеры и галогенсодержащие полимеры;

(b) обеспечение многофункционального фосфинового сшивающего реагента; и

(c) реакция полимера из стадии (а) со сшивающим реагентом из стадии (b).

Настоящее изобретение ниже описано с использованием чертежей, на которых представлено следующее:

на фиг. 1 представлено влияние алкильного мостика в бисфосфиновых нуклеофильных реагентах на поведение при вулканизации бромбутильного каучука;

на фиг. 2 представлено поведение при вулканизации бромбутильного каучука и бис(2-дифенилфосфинофенилового) эфира (DPEphos);

на фиг. 3 представлено влияние содержания бисфосфина на поведение при вулканизации бромбутильного каучука;

на фиг. 4 представлено поведение при вулканизации для разных бромсодержащих полимеров;

на фиг. 5 представлено поведение при вулканизации для хлорбутильного каучука;

на фиг. 6 представлено влияние черного и белого наполнителей; и

на фиг. 7 данные по вулканизации бисфосфином сопоставлены с данными для стандартного вулканизирующего состава, использующегося в фармацевтике.

Галогенбутильный полимер

Галогенбутильные полимеры, применяющиеся в настоящем изобретении, являются сополимерами по меньшей мере одного изоолефинового мономера и одного или большего количества мультиолефиновых мономеров или одного или большего количества алкилзамещенных ароматических винильных мономеров или их обоих.

В одном варианте осуществления галогенбутильные полимеры, применяющиеся для получения иономера, соответствующего настоящему изобретению, содержат по меньшей мере один аллилгалогенидный фрагмент или по меньшей мере один галогеналкильный фрагмент или оба.

В одном варианте осуществления галогенбутильные полимеры включают повторяющиеся звенья, образованные по меньшей мере из одного изоолефинового мономера и повторяющиеся звенья, образованные из одного или более мультиолефиновых мономеров. В таком варианте осуществления одно или более повторяющихся звеньев, образованных из мультиолефиновых мономеров включают аллилгалогенидный фрагмент.

В одном варианте осуществления галогенбутильные полимеры получают путем проводимого сначала получения сополимера из смеси мономеров, включающей один или более изоолефинов и один или более мультиолефинов (также называющихся мультиолефиновым бутильным полимерным каучуком), с последующим галогенированием полученного сополимера с образованием галогенбутильных полимеров. Галогенирование можно провести по методике, известной специалистам в данной области техники, например, по методикам, описанным в публикации Rubber Technology, 3rd Ed., Edited by Maurice Morton, Kluwer Academic Publishers, pp. 297-300 и других цитированных в ней документах.

Во время галогенирования часть мультиолефинов или все мультиолефины, содержащиеся в сополимере, превращают в звенья, представляющие собой аллилгалогениды. Полное содержание аллилгалогенидов в галогенбутильных полимерах не может превышать исходного содержания мультиолефинов в исходном сополимере.

В одной предпочтительной форме осуществления настоящего изобретения галогенбутильные полимеры выбраны из бромбутильных полимеров и хлорбутильных полимеров.

В одном варианте осуществления смесь мономеров, использующаяся для получения мультиолефинового бутильного каучука, содержит от примерно 80% до примерно 99,5 мас. % по меньшей мере одного изоолефинового мономера и от примерно 0,5% до примерно 20 мас. % по меньшей мере одного мультиолефинового мономера. В одном варианте осуществления смесь мономеров содержит от примерно 83% до примерно 98 мас. % по меньшей мере одного изоолефинового мономера и от примерно 2,0% до примерно 17 мас. % мультиолефинового мономера.

В одном варианте осуществления мультиолефиновый бутильный полимер содержит не менее 0,5 мол. % повторяющихся звеньев, образованных из мультиолефиновых мономеров. В одном варианте осуществления повторяющиеся звенья, образованные из мультиолефиновых мономеров, содержатся в количестве, составляющем не менее 0,75 мол. %. В одном варианте осуществления повторяющиеся звенья, образованные из мультиолефиновых мономеров, содержатся в количестве, составляющем не менее 1,0 мол. %. В одном варианте осуществления повторяющиеся звенья, образованные из мультиолефиновых мономеров, содержатся в количестве, составляющем не менее 1,5 мол. %. В одном варианте осуществления повторяющиеся звенья, образованные из мультиолефиновых мономеров, содержатся в количестве, составляющем не менее 2,0 мол. %. В одном варианте осуществления повторяющиеся звенья, образованные из мультиолефиновых мономеров, содержатся в количестве, составляющем не менее 2,5 мол. %.

В одном варианте осуществления мультиолефиновый бутильный полимер содержит не менее 3,0 мол. % повторяющихся звеньев, образованных из мультиолефиновых мономеров. В одном варианте осуществления повторяющиеся звенья, образованные из мультиолефиновых мономеров, содержатся в количестве, составляющем не менее 4,0 мол. %. В одном варианте осуществления повторяющиеся звенья, образованные из мультиолефиновых мономеров, содержатся в количестве, составляющем не менее 5,0 мол. %. В одном варианте осуществления повторяющиеся звенья, образованные из мультиолефиновых мономеров, содержатся в количестве, составляющем не менее 6,0 мол. %. В одном варианте осуществления повторяющиеся звенья, образованные из мультиолефиновых мономеров, содержатся в количестве, составляющем не менее 7,0 мол. %.

В одном варианте осуществления повторяющиеся звенья, образованные из мультиолефиновых мономеров, содержатся в количестве, составляющем от примерно 0,5 мол. % до примерно 20 мол. %. В одном варианте осуществления повторяющиеся звенья, образованные из мультиолефиновых мономеров, содержатся в количестве, составляющем от примерно 0,5 мол. % до примерно 8 мол. %. В одном варианте осуществления повторяющиеся звенья, образованные из мультиолефиновых мономеров, содержатся в количестве, составляющем от примерно 0,5 мол. % до примерно 4 мол. %. В одном варианте осуществления повторяющиеся звенья, образованные из мультиолефиновых мономеров, содержатся в количестве, составляющем от примерно 0,5 мол. % до примерно 2,5 мол. %.

В одном варианте осуществления галогенбутильные полимеры, предназначенные для применения в настоящем изобретении, включают бромированный бутильный каучук, полученный из изобутилена, и менее 2,2 мол. % изопрена, который продает фирма LANXESS Deutschland GmbH под названиями Bromobutyl 2030™, Bromobutyl 2040™, Bromobutyl Х2™, и Bromobutyl 2230™.

В одном варианте осуществления галогенбутильные полимеры, предназначенные для применения в настоящем изобретении, включают обладающий большим содержанием изопрена бромированный бутильный каучук, полученный из изобутилена и не менее 3 мол. % изопрена или не менее 4% мол. % изопрена, как это описано в заявках на патент Канады №№2578583 и 2418884 соответственно.

В одном варианте осуществления галогенбутильные полимеры, соответствующие настоящему изобретению, включают сополимеры по меньшей мере одного изоолефина и одного или большего количества алкилзамещенных ароматических винильных мономеров. В таком варианте осуществления одно или большее количество повторяющихся звеньев, образованных из ароматических винильных мономеров, включают галогеналкильный фрагмент.

В одном варианте осуществления галогенбутильные полимеры этого типа получают путем проводимого сначала получения сополимера из смеси мономеров, включающей один или большее количество изоолефинов и один или большее количество алкилзамещенных ароматических винильных мономеров с последующим галогенированием полученного сополимера с образованием галогенбутильных полимеров. Во время галогенирования часть алкильных групп или все алкильные группы повторяющихся звеньев, образованных из ароматических винильных мономеров, являются галогенированными.

В одном варианте осуществления галогенбутильные полимеры, соответствующие настоящему изобретению, включают сополимеры по меньшей мере одного изоолефина, одного или более мультиолефиновых мономеров и одного или более алкилзамещенных ароматических винильных мономеров. В таком варианте осуществления одно или более звеньев, образованных из мультиолефиновых мономеров, включают аллилгалогенидный фрагмент и/или одно или более звеньев, образованных из замещенных ароматических винильных мономеров, включают галогеналкильный фрагмент.

В одном варианте осуществления смесь мономеров, использующаяся для получения сополимера изоолефина, мультиолефин и алкилзамещенный ароматический винильный мономер содержит от примерно 80% до примерно 99 мас. % изоолефиновых мономеров, от примерно 0,5% до примерно 5 мас. % мультиолефиновых мономеров и от примерно 0,5% до примерно 15 мас. % алкилзамещенных ароматических винильных мономеров. В одном варианте осуществления смесь мономеров содержит от примерно 85% до примерно 99 мас. % изоолефинового мономера, от примерно 0,5% до примерно 5 мас. % мультиолефинового мономера и от примерно 0,5% до примерно 10 мас. % алкилзамещенного ароматического винильного мономера.

Галогенбутильные полимеры должны обладать содержанием аллилбромида, составляющим от 0,05 до 2,0 мол. %, более предпочтительно от 0,2 до 1,0 мол. % и еще более предпочтительно от 0,5 до 0,8 мол. %. Обладающие большим содержанием мультиолефинов галогенбутильные полимеры также должны обладать остаточным содержанием мультиолефинов, находящимся в диапазоне от 2 до 10 мол. %, более предпочтительно от 3 до 8 мол. % и еще более предпочтительно от 4 до 7,5 мол. %.

Галогенсодержащие полимеры

Галогенсодержащими полимерами, которые можно использовать для иллюстрации объема настоящего изобретения, являются бромбутильный каучук, хлорбутильный каучук, бромированный, обладающий большим содержанием изопрена, бутильный каучук, бромированный изобутилен - пара-метилстирол (BIMSM), бромированный тройной сополимер изопрен - изобутилен - п-метилстирол, звездообразно разветвленный бромированный бутил (SBB) и хлорбутил.

Образование сшитой бисфосфином бутильной иономерной сетки

На приведенной ниже схеме 1 представлен иллюстративный пример, в котором бромбутильный каучук вводят в реакцию с алкилбисфосфином при температуре, равной примерно 160°C, и получают сшитый бисфосфином бутильный иономер.

Схема 1

Реакция одновременно приводит к образованию сшитого бисфосфином бутильного иономера. Специалист в данной области техники должен без труда понять, что указанные бисфосфиновые реагенты, которые могут обладать алкилами разной длины, а также аналогичные бисфосфиновые реагенты, содержащие ароматические, гетероароматические, циклоалкановые, гетероалкановые и гетероциклоалкановые фрагменты или их комбинации между двумя фосфиновыми фрагментами или в качестве боковых групп фосфинов, также можно использовать для взаимодействия с галогенбутильными или галогенсодержащими полимерами с образованием иономеров других типов.

Нуклеофильные реагенты

В настоящем изобретении галогенбутильные или бромсодержащие полимеры можно ввести в реакцию с бисфосфиновыми нуклеофильными реагентами, т.е. симметричными или несимметричными бисфосфинами, обладающими структурой:

(R2)2P-R1-P(R3)2

в которой

R1 = алкил, алкенил, циклоалкил, арил, гетероарил, гетероалкил, гетероалкенил, гетероциклоалкил;

R2 = R3 = алкил, алкенил, циклоалкил, арил, гетероарил, гетероалкил, гетероалкенил, гетероциклоалкил;

R2 ≠ R3 = алкил, алкенил, циклоалкил, арил, гетероарил, гетероалкил, гетероалкенил, гетероциклоалкил.

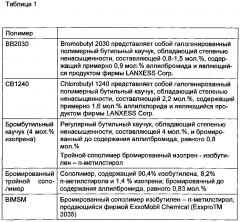

Предпочтительно, если бисфосфиновые нуклеофильные реагенты описываются следующей формулой:

в которой n равно от 1 до 8.

n=1: бис(дифенилфосфино)метан (BDPM)

n=2: бис(дифенилфосфино)этан (BDPE или DIPHOS)

n=3: бис(дифенилфосфино)пропан (BDPP)

n=4: бис(дифенилфосфино)бутан (BDPB)

n=5: бис(дифенилфосфино)пентан (BDPPe)

n=6: бис(дифенилфосфино)гексан (BDPH)

n=8: бис(дифенилфосфино)октан (BDPO)

В одной предпочтительной форме осуществления настоящего изобретения полимер представляет собой галогенбутильный полимер, имеющий аллилгалогенидную функциональность, и в котором мольное соотношение аллилгалогенида к многофункциональному фосфину составляет от 0,01 до 15.

В другом варианте осуществления настоящего изобретения мольное отношение аллилгалогенида к фосфину составляет 14:1, более предпочтительно 7:1, более предпочтительно 4:1 и еще более предпочтительно, если оно составляет примерно 2:1.

В еще одном варианте осуществления настоящего изобретения мольное отношение фосфина к аллилгалогениду составляет 14:1, более предпочтительно 7:1, более предпочтительно 4:1 и еще более предпочтительно, если оно составляет примерно 0,5:1.

Обладающий большим содержанием мультиолефинов галогенбутильный полимер и нуклеофильный реагент взаимодействуют в течение примерно от 10 до 90 мин, предпочтительно от 15 до 60 мин и более предпочтительно примерно 10 мин при температуре, находящейся в диапазоне от 140 до 200°С, предпочтительно равной примерно 160°С.

Эксперименты и результаты

Общие положения

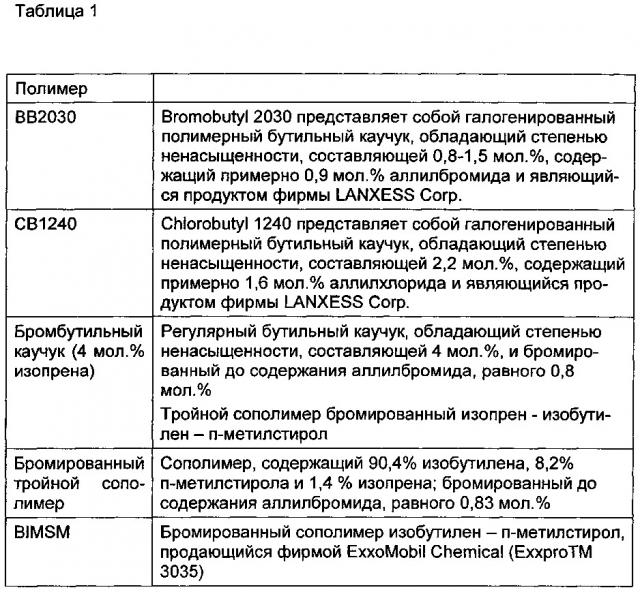

Реакции бисфосфиновых нуклеофильных реагентов с различными алкильными мостиками и Bromobutyl ВВ2030, а также с другими бромсодержащими полимерами, указанными в таблице 1, проводили в лабораторном масштабе.

Затем продукты компаундировали и для проверки их способности к вулканизации проводили исследования с помощью реометра с подвижным пуансоном (Moving Die Rheometer, MDR).

Материалы

Различные галогенбутильные и галогенсодержащие полимеры, использованные в реакциях, указаны ниже в таблице 1.

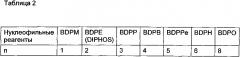

Бисфосфиновые нуклеофильные реагенты, включающие различные алкильные мостики (таблица 2), вводили в реакцию с не содержащим наполнитель BB2030.

Кроме того, при исследованиях в качестве нуклеофильного реагента использовали бис(2-дифенилфосфинофениловый) эфир ("DPEphos").

Реакция сшивки

Компаунд, не содержащий наполнитель

Все смеси (примеры 1-17) готовили сходным образом в небольшом закрытом смесителе. Начальная температура равнялась примерно 30°C и скорость вращения ротора равнялась примерно 60 об/мин. Полимер помещали в смеситель в момент времени = 0 мин. Затем бисфосфиновые нуклеофильные реагенты добавляли в смеситель в момент времени = 1 мин; другие вулканизаторы не добавляли. Размягчение происходило в момент времени = 3 мин и выгружали в момент времени = 6 мин. Конечная стадия процедуры смешивания включала рафинирование компаундов, полученных в смесителе, на мельнице 4X6 с проведением примерно 6 проходов в продольном направлении.

Компаунд, содержащий наполнитель

Смеси (примеры 18-21) готовили аналогично тому, как указано выше, но вместо с бисфосфиновым реагентов добавляли наполнители (белый или черный). В примере 21 смешивание проводили дважды, когда добавляли половину полимера в момент времени = 0 мин, и когда добавляли вторую половину полимера вместе с бисфосфиновым нуклеофильным реагентом, технологической добавкой и прокаленной глиной в момент времени = 0,5 мин. Размягчение происходило в момент времени = 3 мин и выгружали в момент времени = 6 мин.

Поведение при вулканизации всех компаундов исследовали с помощью реометра с подвижным пуансоном (MDR) в соответствии со стандартом ASTM 5289. Исследования напряжение-деформация проводили при 23°C в соответствии со стандартом ASTM 412 Method А. Значения твердости (по Шору А2) определяли с помощью дюрометра со шкалой А, как это описано в стандарте ASTM 2240.

Дополнительные исследования включали определение остаточного сжатия и проницаемости. Вулканизаты были вулканизированы при 160°C (t90+10 мин). Начальное значение сжатия регистрировали через один день после вулканизации, затем проводили состаривание в печи при 70°C в течение 72 ч. Конечное значение сжатия регистрировали через 30 мин после извлечения образца из печи. Проницаемость для кислорода определяли с помощью прибора Mocon в течение ночи при продолжительности кондиционирования, равной 10 ч, при температуре кондиционирования, равной 40°C и при температуре исследования.

Влияние алкильного мостика на бисфосфиновый нуклеофильные реагенты

Исследовали реакции бисфосфиновых нуклеофильных реагентов с различными алкильными мостиками (указаны в таблице 3) и Bromobutyl BB2030, не содержащим наполнителя (мольное отношение аллилбромида к бисфосфину составляет 2:1).

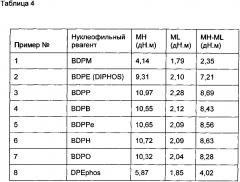

Исследовали влияние алкильного мостика в бисфосфиновых нуклеофильных реагентах на поведение BB2030 при вулканизации и результаты приведены в таблице 4 и на фиг. 1 и 2.

Минимальный вращающий момент (ML), максимальный вращающий момент (MH) и разность вращающих моментов (MH-ML) считали параметрами, характеризующими степень химической сшивки. Увеличение значения обусловлено увеличением плотности сшивок.

Результаты показывают, что для максимальной сшивки бисфосфиновыми нуклеофильными реагентами необходим алкильный мостик, содержащий ≥3 метиленовых фрагментов.

Влияние содержания бисфосфина

Проводили реакции бисфосфинового нуклеофильного реагента BDPB с Bromobutyl BB2030, не содержащим наполнителя, с использованием разных мольных отношений аллилбромида к бисфосфину (результаты приведены в таблице 5).

Результаты и влияние содержания бисфосфина на поведение при вулканизации Bromobutyl BB2030 приведены в таблице 6 и на фиг. 3.

Результаты показывают, что оптимальная плотность сшивок обеспечивалась при содержании BDPB, равном примерно 3,4 частей на 100 частей каучука (эквивалентно мольному отношению аллилбромида к фосфину, составляющему 2:1).

Сшивка бисфосфином других галогенсодержащих полимеров

Проводили реакции бисфосфинового нуклеофильного реагента BDPB с Bromobutyl BB2030, не содержащим наполнителя, и различными другими бромсодержащими полимерами при мольном отношении аллилбромида к бисфосфину, составляющем 2:1 (результаты приведены в таблице 7).

Данные по вулканизации продуктов приведены ниже в таблице 8 и на фиг. 4 и 5.

Результаты показывают, что реакции с различными бромсодержащими полимерами с использованием бисфосфинового сшивающего реагента являются осуществимыми, и Bromobutyl BB2030 обеспечивает наилучшую плотность сшивок.

Влияние наполнителей

Проводили реакции бисфосфинового нуклеофильного реагента BDPB с Bromobutyl BB2030 с использованием различных наполнителей (сажа, белый наполнитель) (результаты приведены в таблице 9).

Влияние наполнителя на поведение BB2030 при вулканизации представлено в таблице 10 и на фиг. 6.

Результаты показывают, что наполнители не влияют на химизм сшивки, и что механическая прочность продуктов реакции увеличивается при наличии наполнителей.

Вулканизация бисфосфином каучуковых составов для укупорки

Описание сравнительного исследования характеристик вулканизированных бисфосфином образцов и типичных каучуковых составов для укупорки, использующихся в фармацевтике, представлено в таблице 11. Результаты приведены в таблице 12 и на фиг. 7.

По сравнению с типичными каучуковыми составами для укупорки, использующимися в фармацевтике, бисфосфиновая вулканизирующая система обеспечивает быструю вулканизацию при хорошем остаточном сжатии и хорошей непроницаемости.

Вулканизаты на основе новой вулканизирующей системы обеспечивают значительное большее улучшение остаточного сжатия, чем обычный состав для вулканизации бромбутила.

1. Вулканизированный, свободный от серы и свободный от ZnO компаунд, включающий:

(a) полимер, выбранный из группы, состоящий из галогенбутильных полимеров и галогенсодержащих полимеров, и

(b) многофункциональный фосфиновый сшивающий реагент, выбранный из группы, состоящей из 1,3-бис(дифенилфосфино)пропана, 1,4-бис(дифенилфосфино)бутана и 1,5-бис(дифенилфосфино)пентана.

2. Компаунд по п.1, в котором галогенбутильные полимеры выбраны из бромбутильных полимеров и хлорбутильных полимеров.

3. Компаунд по п.1, в котором галогенсодержащие полимеры выбраны из бромсодержащих полимеров и хлорсодержащих полимеров.

4. Компаунд по п.1, в котором полимер выбран из группы, состоящей из бромированного изобутилен-пара-метилстирола, бромированного тройного сополимера изопрен-изобутилен-п-метилстирола, звездообразно разветвленного бромированного бутила.

5. Компаунд по п.1, дополнительно включающий наполнитель и технологическую добавку.

6. Компаунд по п.5, в котором наполнитель выбран из группы углеродной сажи и белых наполнителей.

7. Компаунд по любому из пп.1-6, в котором полимер представляет собой галогенбутильный полимер, имеющий аллилгалогенидную функциональность, и в котором мольное соотношение аллилгалогенида к многофункциональному фосфину составляет от 0,01 до 15.

8. Способ получения компаунда, включающий стадии:

(a) обеспечение полимера, выбранного из группы, состоящей из галогенбутильных полимеров и галогенсодержащих полимеров;

(b) обеспечение многофункционального фосфинового сшивающего реагента, выбранного из группы, состоящей из 1,3-бис(дифенилфосфино)пропана, 1,4-бис(дифенилфосфино)бутана и 1,5-бис(дифенилфосфино)пентана; и

(c) реакция полимера с (а) с многофункциональным фосфиновым сшивающим реагентом с (b).