Способ получения полиимидного композитного материала, армированного наноструктурированным карбидом бора (варианты)

Иллюстрации

Показать всеИзобретение касается технологии получения нанокомпозитов на основе наноструктурированного карбида бора с полиимидной матрицей. Предложен способ получения полиимидного композитного материала, армированного наноструктурированным карбидом бора, осуществляемый реакцией конденсации диангидридов ароматических поликарбоновых кислот и ароматических диаминов в присутствии наноструктурированного карбида бора, который в виде суспензии в сухом органическом растворителе, содержащей 2-60 мас.% карбида бора от веса получаемого композита, перемешивается под воздействием ультразвука в токе инертного газа с органическим диамином, охлаждается до 10-25°С, после чего к образовавшейся реакционной массе порционно при перемешивании добавляется диангидрид ароматической поликарбоновой кислоты, вводимый в эквимолярном количестве по отношению к органическому диамину, и бензойная кислота, вводимая в количестве, соответствующем молярному соотношению бензойной кислоты по отношению к диангидриду ароматической поликарбоновой кислоты, равному 1:(0,1-2), после чего образовавшаяся реакционная масса подвергается воздействию ультразвука при 30-40°С в течение 10-30 мин, затем перемешивается при 60-85°С в течение 3-8 ч и затем при 170-200°С в течение 12-22 ч с одновременной отгонкой образующейся воды, после чего полученная дисперсия выливается в этиловый спирт или раствор этилового спирта в воде, фильтруется и сушится при нагреве от 70 до 90°С в течение 3-8 ч в вакууме с последующим вакуумным охлаждением или охлаждением в токе инертного газа. Также описан вариант способа получения полиимидного композитного материала, армированного наноструктурированным карбидом бора. Технический результат: предложен способ получения композитного материала из полиимида и наноструктурированного карбида бора с высокой механической и термической стабильностью. 2 н. и 8 з.п. ф-лы, 1 табл., 5 пр.

Реферат

Изобретение относится к области получения композитных материалов с применением нанотехнологии, а именно касается технологии получения нанокомпозитов на основе наноструктурированного карбида бора с полиимидной матрицей, которые могут быть применены в качестве конструкционных материалов, используемых в авиационной и космической отрасли, в атомном энергетическом машиностроении, при работе с радиоактивными отходами.

Известно, что в таких отраслях как атомная энергетика, здравоохранение, аэрокосмическая отрасль широко используются источники высоких энергий, излучающие альфа и бета частицы, рентгеновские и гамма-лучи, а также нейтроны, прямое воздействие которых отрицательно сказывается на жизнедеятельности человека. Для защиты от такого воздействия применяются различные материалы в частности, полимерные материалы. Среди полимерных материалов для данных целей широко применяют борированный полиэтилен (смесь полиэтилена и оксида бора). Но сам по себе полиэтилен имеет низкую температуру плавления (от 103°C), что приводит к низкой теплостойкости получаемых из него материалов. И, кроме того, известно, что при его радиационном облучении происходит образование свободных радикалов, что приводит к деструкции полимера [Bhattacharya A. Radiation and industrial polymers // Prog. Polym. Sci. 2000. V. 25. P. 371-401].

Для повышения радиационно-защитных свойств полимерных композиционных материалов проводят наполнение полимера микро- или наноматериалами [Gaier J.R., Hardebeck W., Bunch J.R.T., Davidson M.L., Beery D.B. Effect of Intercalation in Graphite Epoxy Composites on the Shielding of High Energy Radiation / NASA Technical Memorandum. National Aeronautics and Space Administration. Washington D.C. 1997]. Такие материалы относят к категории гибридных материалов, поскольку они содержат органическое связующее и наполнитель. В последние два десятилетия появились исследования, направленные на изучение применимости нано- и микрокомпозитов для ослабления/поглощения излучения с высокой энергией. Из-за большого отношения площади поверхности к объему, наноразмерный наполнитель обеспечивает более эффективную защиту [Хи С., Tung G.A., Sun S. Size and Concentration Effect of Gold Nanoparticles on X-ray Attenuation As Measured on Computed Tomography // Chem. Mater. 2008. V. 20. P. 4167-4169]. Микро- или наноматериалы, диспергированные в полимерной матрице, могут быть использованы для разработки эффективной радиационной защиты.

В качестве органического связующего (матрицы) в гибридных материалах применяются такие полимерные соединения, как натуральные и синтетические каучуки, полиэтилен, полипропилен, полифторэтилен, полиамид, полиуретан, эпоксидные смолы, полиэфиркетоны, полиэфирэфиркетоны, полиэфиркетонкетоны, полисилоксаны [RU 2066491, G21F 1/10, 1996; RU 2473100, G01T 3/00, 2013; RU 2451704, C08L 83/04, 2012; US 3609372, C04B 28/00, 1971], полиимиды [CN 103087522 А, С08K 9/00, 2013]. Полиимиды, применяемые в качестве органического связующего в композиционных материалах, представляют собой циклоцепные полимеры из чередующихся ароматических и гетероциклических циклов (полигетероарилены). В настоящее время полиимидные смолы применяются в качестве матриц для создания армированных композитов на основе легких углеродных волокон, в качестве замены металлических деталей в аэрокосмической промышленности и деталей корпуса летательных аппаратов, в связи с их выдающейся термической и механической стойкостью.

Известно, что в качестве наполнителей в гибридных материалах, обладающих радиационно-защитными свойствами, применяются такие соединения как оксид бора, борат свинца, карбид бора.

В качестве конструкционного материала для защиты от излучения, в частности от нейтронов, известно применение борсодержащего полиэтилена, получаемого из полиэтилена и оксида бора [Ни Н., Wang Q., Qin J., Wu Y., Zhang Т., Xie Z., Jiang X., Zhang G., Хи H., Zheng X. Study on Composite Material for Shielding Mixed Neutron and y-Rays // IEEE Trans. Nucl. Sci. 2008. V. 55. P. 2376-2384]. Однако, как показали испытания, данный материал имеет плохую механическую и термическую стабильность и обладает плохой прочностью при непрерывном облучении.

Борат свинца в качестве наполнителя введен, например, в состав радиационнозащитного композитного полиимидного материала, получаемого конденсацией эквимолярных количеств ароматического диамина и диангидрида ароматической поликарбоновой кислоты [CN 103087522 A, С08K 9/00, 2013]. В качестве ароматического диамина в данном изобретении используются такие соединения, как 4,4'-диаминодифениловый эфир, 4,4'-диаминодифенилметан, м-фенилендиамин или п-фенилендиамин или их смеси, а в качестве диангидрида - пиромеллитовый диангидрид, бензофенонтетракарбоновый диангидрид, диангидрид бисфенола А, дифенил диангидрид или их смеси. Для импрегнации полиимидного составляющего используют борат свинца с размером частиц менее 50 нм, который предварительно модифицируют сшивающим агентом (КН550) в абсолютированном этаноле при нагревании до температуры кипения с последующей сушкой. Исходные продукты используются в количествах, обеспечивающих содержание в конечном продукте 89-98,99 частей полиимида, 1-10 частей наноразмерного бората свинца, 0,01-1 частей сшивающего агента. В ароматический диамин, используемый в виде раствора в N,N-диметилацетамиде, добавляют модифицированный нано-борат свинца и полученную смесь перемешивают при комнатной температуре с помощью ультразвука с частотой 90-110 Гц до полного растворения и к полученному раствору добавляют исходный диангидрид ароматической поликарбоновой кислоты и продолжают перемешивание при тех же условиях до образования суспензии полиамидокислоты. Из полученной суспензии полиамидокислоты отливают пленки на стекле, которые помещают в электрическую печь при скорости повышения температуры 30-50°C / 30 мин от 80 до 320°C. Пленки отделяют в дистиллированной воде от подложки, сушат и получают конечный нано-борат свинца/полиимид радиационнозащитный композитный материал. Микро- или наноматериалы, диспергированные в полимерной матрице, могут быть использованы для разработки эффективной радиационной защиты.

К недостаткам выше описанного способа можно отнести: малую эффективность композита из-за низкой степени наполнения полимера радиозащитным наполнителем (не более 10 мас. %), высокую энергоемкость процесса, узкую направленность применения композита из-за получения материала только в виде пленок. Эти недостатки делают процесс мало технологичным и промышленно не применимым.

Карбид бора также применяется при изготовлении радиационно-защитных композитных материалов, например, выполненных из полиэтилена [US 3609372, С04В 28/00, 1971].

Например, известны радиационно-защитные композитные материалы, применяемые для защиты от нейтронного и гамма излучения, выполненные из полиэтилена, в которых карбид бора используется в качестве наполнителя [CN 103087522 A, С08K 9/00, 2013]. Однако, как показали испытания, данный материал имеет плохую механическую и термическую стабильность и обладают плохой механической прочностью при непрерывном облучении.

С целью создания большого спектра композитных материалов из полиимида и наноструктурированного карбида бора, обладающих высокой механической и термической стабильностью, включающих как ранее известные, так и новые материалы, предлагаются 2 варианта осуществления нового способа получения полиимидного композитного материала, армированного модифицированным или немодифицированным наноструктурированным карбидом бора, объединенные одной технической идеей.

По первому варианту. Способ получения полиимидного композитного материала, армированного наноструктурированным карбидом бора осуществляют реакцией конденсации диангидридов ароматических поликарбоновых кислот и ароматических диаминов в присутствии наноструктурированного карбида бора, который в виде суспензии в сухом органическом растворителе, содержащей 2-60 мас.% карбида бора от веса получаемого композита, перемешивается под воздействием ультразвука в токе инертного газа с органическим диамином, охлаждается до 10-25°C и к образовавшейся реакционной массе порционно при перемешивании добавляется диангидрид ароматической поликарбоновой кислоты, вводимый в эквимолярном количестве по отношению к органическому диамину, и бензойная кислота, вводимая в количестве, соответствующем молярному соотношению бензойной кислоты по отношению к диангидриду ароматической поликарбоновой кислоты, равному 1:(0,1-2), после чего образовавшаяся реакционная масса подвергается воздействию ультразвука при 30-40°C в течение 10-30 мин, затем перемешивается при 60-85°C в течение 3-8 ч, а затем перемешивается при 170-200°C в течение 12-22 ч с одновременной отгонкой образующейся воды, после чего полученная дисперсия выливается в спирт или раствор спирта в воде, фильтруется и сушится при нагреве от 70 до 90°C в течение 3-8 ч в вакууме с последующим вакуумным охлаждением или охлаждением в токе инертного газа.

По второму варианту. Способ получения полиимидного композитного материала, армированного наноструктурированным карбидом бора, осуществляется реакцией конденсации диангидридов ароматических поликарбоновых кислот и ароматических диаминов в присутствии модифицированного наноструктурированного карбида бора, предварительно получаемого из исходного наноструктурированного карбида бора, который обрабатывается при 80-100°C модификатором - (3-аминопропил)триэтоксисиланом, вводимом в виде раствора в абсолютированном С2-С3-алканоле в количестве, соответствующем весовому соотношению (3-аминопропил)триэтоксисилана по отношению к карбиду бора, равному 1:(0,2-5), после чего модифицированный карбид бора центрифугируется, фильтруется, сушится в вакууме и затем в виде суспензии в сухом органическом растворителе, содержащей 2-60 масс. % карбида бора от веса получаемого композита, перемешивается под воздействием ультразвука в токе инертного газа с органическим диамином, охлаждается до 10-25°C и к образовавшейся реакционной массе порционно при перемешивании добавляется диангидрид ароматической поликарбоновой кислоты, вводимый в эквимолярном количестве по отношению к органическому диамину, и бензойная кислота, вводимая в количестве, соответствующем молярному соотношению бензойной кислоты по отношению к диангидриду ароматической поликарбоновой кислоты, равному 1:(0,1-2), после чего образовавшаяся реакционная масса подвергается воздействию ультразвука при 30-40°C в течение 10-30 мин, затем перемешивается при 60-85°C в течение 3-8 ч и затем при 170-200°C в течение 12-22 ч с одновременной отгонкой образующейся воды, после чего полученная дисперсия выливается в этиловый спирт или раствор этилового спирта в воде, фильтруется и сушится при нагреве от 70 до 90°C в течение 3-8 ч в вакууме с последующим вакуумным охлаждением или охлаждением в токе инертного газа.

В качестве исходных соединений в обеих вариантах используются диангидриды, выбранные из группы следующих соединений: пиромеллитовый диангидрид; диангидрид 3-фенилбензол-1,2,4,5-тетракарбоновой кислоты; диангидрид 3,3'4,4'-бензофенонтетракарбоновой кислоты; диангидрид перилен-3,4,9,10-тетракарбоновой кислоты; 1,4,5,8-нафталинтетракарбоновый диангидрид, 4,4'-(гексафторизопропилиден)дифталевый ангидрид; диангидрид дифенил-2,2',3,3'-тетракарбоновой кислоты; диангидрид дифенил-3,3',4,4'-тетракарбоновой кислоты; 4,4'-оксидифталевый ангидрид; 4,4'-(4,4-изопропилидендифенокси)бис(фталевый ангидрид); диангидрид 1,3-бис(3',4'-дикарбоксифенокси)-бензола; 4,4'-изопропилиден дифталевый ангидрид или их смесь.

В качестве исходных соединений используются ароматические диамины, выбранные из группы следующих соединений: 1,3-диаминобензол; 1,4-диаминобензол; 1,4-диамино-2,5-диметилбензол, 1,4-диамино-2-метилбензол; 4,4'-оксидианилин; 4,4'-сульфодианилин; 4,4'-диаминодифенилметан; 1,5-диаминонафталин; 4,4'-(1,2-фенилендиокси)дианилин; 4,4'-(1,3-фенилендиокси)дианилин; 4-[4-(4-аминофенокси)фенокси]фениламин или их смесь.

В качестве органического растворителя для суспендирования немодифицированного или модифицированного карбида бора и для проведения реакции конденсации используют растворители, выбранные из следующей группы соединений: N-метил-2-пирролидон, N,N-диметилформамид, N,N-диметилацетамид, м-крезол, о-дихлорбензол или смесь этих растворителей.

Предпочтительно, ультразвуковая обработка проводится с использованием ультразвуковой мешалки с частотой 20 кГц.

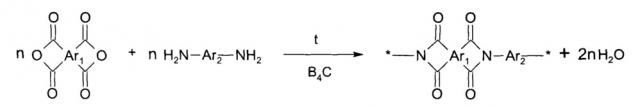

В основе предлагаемого способа лежит реакция конденсации диангидрида с диамином в присутствии наноструктурированного карбида бора с модифицированной и немодифицированной поверхностью:

В отличие от аналога, в котором в качестве наполнителя используется наноразмерный борат свинца с размером до 50 нм в количестве не более 10 мас. %, предлагаемый композит содержит наноструктурированный карбид бора с содержанием от 2 до 60 мас. %.

Достоинством предлагаемого способа является то, что процесс проводят в одной реакционной емкости, а конечный материал представляет собой порошок, пригодный для прессования изделий любых форм. В случае использования мономеров (диаминов и диангидридов) с большим количеством шарнирных атомов кислорода, данный порошок можно использовать для создания изделий методом экструзии или литья под давлением.

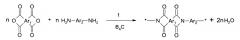

В качестве исходных соединений в предлагаемом способе (обоих его вариантах) используются следующие диангидриды или их смесь в любом соотношении, имеющие структурные формулы, приведенные ниже:

пиромеллитовый диангидрид (1А); диангидрид дифенил-3,3',4,4'-тетракарбоновой кислоты (2А); диангидрид дифенил-2,2',3,3'-тетракарбоновой кислоты (3А); диангидрид 3-фенилбензол-1,2,4,5-тетракарбоновой кислоты (4А); 4,4'-оксидифталевый ангидрид (5А); диангидрид 3,3'4,4'-бензофенонтетракарбоновой кислоты (6А); 4,4'-изопропилидендифталевый ангидрид (7А); 4,4'-(гексафторизопропилиден)дифталевый ангидрид (8А); диангидрид 1,3-бис(3',4'-дикарбоксифенокси)-бензола (9А); диангидрид перилен-3,4,9,10-тетракарбоновой кислоты (10А); 4,4'-(4,4-изопропилидендифенокси)бис(фталевый ангидрид) (11А); 1,4,5,8-нафталинтетракарбоновый диангидрид (12А).

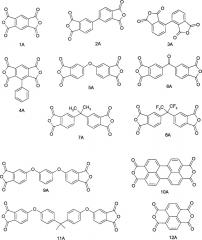

А в качестве второго компонента реакции конденсации используются следующие ароматические диамины или смесь указанных диаминов в любом соотношении, имеющие структурные формулы, указанные ниже:

1,4-диаминобензол (1Б); 1,3-диаминобензол (2Б); 1,4-диамино-2-метилбензол (3Б); 1,4-диамино-2,5-диметилбензол (4Б); 4,4'-диаминодифенилметан (5Б); 4,4'-оксидианилин (6Б); 1,5-диаминонафталин (7Б); 4,4'-сульфодианилин (8Б); 4,4'-(1,2-фенилендиокси)дианилин (9Б); 4,4'-(1,3-фенилендиокси)дианилин (10Б); 4-[4-(4-аминофенокси)фенокси]фениламин (11Б).

Существенным признаком предлагаемого способа является получение композита на основе полиимида и наноструктурированного карбида бора в одну технологическую стадию в высококипящем органическом растворителе (N-метил-2-пирролидоне, N,N-диметилформамиде, N,N-диметилацетамиде, м-крезоле, о-дихлорбензоле) при использовании в качестве катализатора бензойной кислоты. Это позволяет существенно упростить процесс и значительно снизить энергоемкость производства, ввиду отсутствия стадии термической имидизации в печи пленки композита. Предлагаемый способ ведет к получению композита в виде порошка пригодного для получения конечных изделий методом прессования.

Необходимым условием распределения наноструктурированного карбида бора с модифицированной и/или немодифицированной поверхностью по всему объему нанокомпозита является прибавление сначала диамина к суспензии наноструктурированного карбида бора в сухом органическом растворителе (N-метил-2-пирролидоне, N,N-диметилформамиде, N,N-диметилацетамиде, м-крезоле, о-дихлорбензоле). Это позволяет обеспечить более полную сшивку наночастиц карбида бора и впоследствии образующейся полиимидной матрицы по всему объему полимера. Диангидрид вводится порционно после перемешивания карбида бора с диамином под воздействием ультразвука, предпочтительно, в течение 10-30 мин при охлаждении реакционной массы до 10-25°C.

Экспериментальные исследования показали, наибольшего эффекта удается достигнуть при ультразвуковом воздействии с использованием ультразвуковой мешалки с частотой 20 кГц, что позволяет более быстро диспергировать карбид бора до наноразмеров. Например, в известном аналоге В прототипе время обработки ультразвуком составляет 1,5-2,5 ч, а частота 90-110 Гц, в предлагаемом способе время диспергирования с помощью ультразвука составляет 10-30 мин с частотой 20 кГц. Увеличение частоты ультразвука позволят значительно сократить время вредного воздействия на рабочий персонал производства.

Существенно на процесс оказывает влияние добавление в качестве катализатора бензойной кислоты, что повышает реакционную способность диаминов и ускоряет прохождение реакции, также важен температурный и временной режим на каждой стадии процесса. Существенным признаком процесса является проведение реакции в специально подобранном температурном режиме:

60-85°C - выдержка 3-8 ч,

170-200°C - выдержка 12-22 ч с одновременной отгонкой образующейся воды.

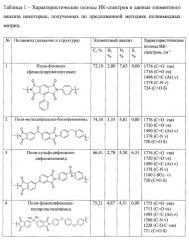

Такой режим подобран экспериментально при исследовании кинетики данного процесса методом ИК-спектроскопии (см. Таблица 1).

Новый способ получения нанокомпозитов на основе наноструктурированного карбида бора с модифицированной и немодифицированной поверхностью и полиимидной матрицы достаточно эффективен по сравнению с известными аналогами, поскольку получаемые данным способом нанокомпозиты имеют высокую степень имидизации, которая не меньше, а в некоторых случаях больше, чем у аналогичных полиимидов, полученных, например, известным способом (CN 103087522, С08K 9/00).

Дополнительные исследования показали, что получаемые новым способом композиты имеют температуру начала разложения более 400°C на воздухе, а облучение их электронами с энергией 2 МэВ дозой 10000 Мрад не приводит к существенным изменениям свойств, что говорит о их высокой термостойкости, радиационностойкости. Благодаря таким свойствам они могут применяться при изготовлении конструкционных материалов, используемых в авиационной и космической отрасли, в атомном энергетическом машиностроении, в области обращения с радиоактивными отходами.

Ниже изобретение иллюстрируется следующими примерами.

Пример 1.

В четырехгорлую колбу объемом 500 мл, снабженную УЗ-диспергатором, обратным холодильником, трубкой для ввода инертного газа и термометром загружают 6,46 г порошка наноструктурированного немодифицированного карбида бора. Порошок получают предварительным механическим измельчением агрегатов наночастиц до размера не более 0,1 мм и вносят его в 200 мл сухого Т-метил-2-пирролидона. Добавляют 6,21 г (31 ммоль) 4,4'-оксидианилина и перемешивают при помощи ультразвука в течение 15 минут с использованием ультразвукового генератора с частотой 20 кГц.

Все операции проводят в токе инертного газа. Затем реакционную массу охлаждают до 15°C с помощью водяной бани и порциями, при механическом перемешивании, добавляют 10,00 г (31 ммоль) диангидрида 3,3'4,4'-бензофенонтетракарбоновой кислоты и 2,65 г (22 ммоль) бензойной кислоты. Реакционную массу подвергают ультразвуковой обработке в течение 10 мин, при этом ее охлаждают на водяной бане, чтобы не дать разогреться реакционной смеси выше 40°C. Затем перемешивают механической мешалкой при температуре 60-85°C в течение 8 ч. Затем ставят насадку Дина-Старка и нагревают до 200°C с одновременной отгонкой воды, перемешивают при 200°C в течение 12 ч. Полученную реакционную массу выливают в 300 мл этилового спирта и отфильтровывают образовавшийся осадок, который на фильтре промывают 2 раза по 100 мл этилового спирта. Продукт сушат в вакуумном сушильном шкафу при 80°C в течение 4 ч и получают композит на основе полиимидной матрицы, армированной немодифицированными наночастицами карбида бора в виде темно-коричневого порошка.

Получают поли-оксидифенилен-бензофенонимид армированный немодифицированными наночастицами карбида бора с содержанием наполнителя 30 мас.%.

Характеристические полосы ИК-спектров: 1775 см-11 (С=O νas), 1713 см-1 (С=O νs), 1495 см-1 (С=С (Ar) ν), 1366 см-1 (C-N ν), 1239 см-1 (С-О-С νas), 721 см-1 (С=O δ).

Данные термогравиметрического анализа: Tg=352°C, Тd10%=557°C

Пример 2.

Модификация поверхности наноструктурированного карбида бора.

В четырехгорлую колбу объемом 1000 мл, снабженную УЗ-диспергатором, обратным холодильником, трубкой для ввода инертного газа и термопарой загружают 50 г порошка наноструктурированного немодифицированного карбида бора в 500 мл сухого (абсолютированного) этилового спирта. Порошок диспергируют в растворителе при помощи ультразвука (с частотой 20 кГц) в течение 15 мин, после чего заменяют волновод диспергатора на механическую мешалку и добавляют 100 г модифицирующего агента (3-аминопропил)триэтоксисилана. Реакционную смесь нагревают и перемешивают при 90°C в течение 2 ч. После окончания выдержки реакционную массу охлаждают до комнатной температуры, центрифугируют и отфильтровывают модифицированный порошок наноструктурированного карбида бора, который сушат в вакуумном сушильном шкафу при 80°C в течение 2 ч. Получение композита.

В четырехгорлую колбу объемом 500 мл, снабженную УЗ-диспергатором, обратным холодильником, трубкой для ввода инертного газа и термометром загружают 2,07 г порошка наноструктурированного модифицированного карбида бора в 200 мл сухого м-крезола, 9,94 г (34 ммоль) 4-[4-(4-аминофенокси)фенокси]фениламина и перемешивают при помощи ультразвука в течение 15 минут с использованием ультразвукового генератора с частотой 20 кГц.

Все операции проводят в токе инертного газа. Затем реакционную массу охлаждают до 15°C с помощью водяной бани и порциями, при механическом перемешивании, добавляют 10,00 г (34 ммоль) диангидрида дифенил-3,3',4,4'-тетракарбоновой кислоты и 3,32 г (27 ммоль) бензойной кислоты. Реакционную массу подвергают ультразвуковой обработке в течение 15 мин, при этом ее охлаждают на водяной бане, чтобы не дать разогреться реакционной смеси выше 40°C. Затем перемешивают механической мешалкой при температуре 60-85°C в течение 8 ч. Затем ставят насадку Дина-Старка и нагревают до 200°C с одновременной отгонкой воды, перемешивают при 180°C в течение 20 ч. Полученную реакционную массу выливают в 300 мл смеси этилового спирта с водой (1:1) и отфильтровывают образовавшийся осадок, который на фильтре промывают 2 раза по 100 мл смеси спирта и воды (1:1). Продукт сушат в вакуумном сушильном шкафу при 90°C в течение 8 ч и получают композит на основе полиимидной матрицы, армированную модифицированными наночастицами карбида бора в виде коричневого порошка.

Получают поли-феноксидифенилен-дифениленимид армированный модифицированными наночастицами карбида бора с содержанием наполнителя 10 мас.%.

Характеристические полосы ИК-спектров: 1779 см-1 (С=O νas), 1713 см-1 (С=O νs), 1495 см-1 (ОС (Ar) ν), 1366 см-1 (C-N ν), 1229 см-1 (С-О-С νas), 721 см-1 (С=O δ).

Данные термогравиметрического анализа: Tg=314°C, Td10%=430°C

Пример 3.

Модификацию наноструктурированного карбида бора проводят аналогично Примеру 2.

Получение композита.

В четырехгорлую колбу объемом 500 мл, снабженную УЗ-диспергатором, обратным холодильником, трубкой для ввода инертного газа и термометром загружают 7,58 г порошка наноструктурированного модифицированного карбида бора в 200 мл сухого о-дихлорбензола, 2,07 г (19 ммоль) 1,3-диаминобензола и перемешивают при помощи ультразвука в течение 15 минут с использованием ультразвукового генератора с частотой 20 кГц.

Все операции проводят в токе инертного газа. Затем реакционную массу охлаждают до 15°C с помощью водяной бани и порциями, при механическом перемешивании, добавляют 10,00 г (19 ммоль) 4,4'-(4,4-изопропилидендифенокси)бис(фталевого ангидрида) и 2,11 г (17 ммоль) бензойной кислоты. Реакционную массу подвергают ультразвуковой обработке в течение 15 мин, при этом ее охлаждают на водяной бане, чтобы не дать разогреться реакционной смеси выше 40°C. Затем перемешивают механической мешалкой при температуре 60-85°C в течение 8 ч. Затем ставят насадку Дина-Старка и нагревают до 180°C с одновременной отгонкой воды, перемешивают при 180°C в течение 15 ч. Полученную реакционную массу выливают в 300 мл смеси этилового спирта с водой (1:1) и отфильтровывают образовавшийся осадок, который на фильтре промывают 2 раза по 100 мл смеси спирта и воды (1:1). Продукт сушат в вакуумном сушильном шкафу при 90°C в течение 8 ч и получают композит на основе полиимидной матрицы, армированную модифицированными наночастицами карбида бора в виде коричневого порошка.

Получают поли-фенилен-(изопропилидендифенокси)бисфталемид армированный модифицированными наночастицами карбида бора с содержанием наполнителя 40 мас.%.

Характеристические полосы ИК-спектров: 1777 см-1 (С=O νas), 1720 см-1 (С=O νs), 1495 см-1 (С=С (Ar) ν), 1375 см-1 (С-СН3 δ), 1366 см-1 (C-N ν), 1250 см-1 (С-О-С νas), 721 см-1 (С=O δ).

Данные термогравиметрического анализа: Tg=215°C, Td10%=458°C

Пример 4.

В четырехгорлую колбу объемом 500 мл, снабженную У3-диспергатором, обратным холодильником, трубкой для ввода инертного газа и термометром загружают 4,62 г порошка наноструктурированного немодифицированного карбида бора (предварительно механически измельчены агрегаты наночастиц до размера не более 0,1 мм) в 200 мл сухого N,N-диметилформамида, 8,68 г (30 ммоль) 4-[4-(4-аминофенокси)фенокси]фениламина и перемешивают при помощи ультразвука в течение 15 минут с использованием ультразвукового генератора с частотой 20 кГц.

Все операции проводят в токе инертного газа. Затем реакционную массу охлаждают до 15°C с помощью водяной бани и порциями, при механическом перемешивании, добавляют 10,00 г (30 ммоль) 4,4'-изопропилидендифталевого ангидрида и 2,62 г (30 ммоль) бензойной кислоты. Реакционную массу подвергают ультразвуковой обработке в течение 10 мин, при этом ее охлаждают на водяной бане, чтобы не дать разогреться реакционной смеси выше 40°C. Затем перемешивают механической мешалкой при температуре 60-85°C в течение 8 ч. Затем ставят насадку Дина-Старка и нагревают до 200°C с одновременной отгонкой воды, перемешивают при 200°C в течение 12 ч. Полученную реакционную массу выливают в 300 мл смеси этилового спирта с водой (1:1) и отфильтровывают образовавшийся осадок, который на фильтре промывают 2 раза по 100 мл смеси этилового спирта с водой (1:1). Продукт сушат в вакуумном сушильном шкафу при 90°C в течение 8 ч и получают композит на основе полиимидной матрицы, армированной немодифицированными наночастицами карбида бора в виде темно-коричневого порошка.

Получают поли-феноксифенилен-изопропилиденимид армированный немодифицированными наночастицами карбида бора с содержанием наполнителя 20 мас.%.

Характеристические полосы ИК-спектров: 1775 см-1 (С=O νas), 1713 см-1 (С=O νs), 1495 см-1 (С=С (Ar) ν), 1366 см-1 (C-N ν), 1228 см-1 (С-О-С νas), 721 см-1 (С=O δ).

Данные термогравиметрического анализа: Tg=230°C, Td10%=520°

Пример 5.

Модификацию наноструктурированного карбида бора проводят аналогично Примеру 2.

Получение композита.

В четырехгорлую колбу объемом 500 мл, снабженную УЗ-диспергатором, обратным холодильником, трубкой для ввода инертного газа и термометром загружают 24,58 г порошка наноструктурированного модифицированного карбида бора в 200 мл сухого N,N-диметилацетамида, 7,27 г (25 ммоль) 4,4'-(1,3-фенилендиокси)дианилина и перемешивают при помощи ультразвука в течение 15 мин с использованием ультразвукового генератора с частотой 20 кГц.

Все операции проводят в токе инертного газа. Затем реакционную массу охлаждают до 15°C с помощью водяной бани и порциями, при механическом перемешивании, добавляют 10,00 г (25 ммоль) диангидрида 1,3-бис(3',4'-дикарбоксифенокси)-бензола и 3,65 г (30 ммоль) бензойной кислоты. Реакционную массу подвергают ультразвуковой обработке в течение 15 мин, при этом ее охлаждают на водяной бане, чтобы не дать разогреться реакционной смеси выше 40°C. Затем перемешивают механической мешалкой при температуре 60-85°C в течение 8 ч. Затем ставят насадку Дина-Старка и нагревают до 180°C с одновременной отгонкой воды, перемешивают при 180°C в течение 20 ч. Полученную реакционную массу выливают в 300 мл смеси этилового спирта с водой (1:1) и отфильтровывают образовавшийся осадок, который на фильтре промывают 2 раза по 100 мл смеси спирта и воды (1:1). Продукт сушат в вакуумном сушильном шкафу при 90°C в течение 8 ч и получают композит на основе полиимидной матрицы, армированной модифицированными наночастицами карбида бора в виде коричневого порошка.

Получают поли-феноксифенилен-оксифенилендифталимид армированный модифицированными наночастицами карбида бора с содержанием наполнителя 60 мас.%.

Характеристические полосы ИК-спектров: 1782 см-1 (С=O νas), 1725 см-1 (С=O νs), 1489 см-1 (С=С (Ar) ν), 1376 см-1 (С-CH3 δ), 1366 см-1 (C-N ν), 1239 см-1 (С-О-С νas), 743 см-1 (С=O δ).

Данные термогравиметрического анализа: Tg=203°C, Td10%=577°C

Аналогично при этих же условиях получают композиты с полиимидными матрицами, приведенными в Таблице 1. «Характеристические полосы ИК-спектров и данные элементного анализа некоторых, полученных по предложенной методике полиимидных матриц».

К изобретению «Способ получения полиимидного композитного материала, армированного наноструктурированным карбидом бора»

1. Способ получения полиимидного композитного материала, армированного наноструктурированным карбидом бора, осуществляемый реакцией конденсации диангидридов ароматических поликарбоновых кислот и ароматических диаминов в присутствии наноструктурированного карбида бора, который в виде суспензии в сухом органическом растворителе, содержащей 2-60 мас.% карбида бора от веса получаемого композита, перемешивается под воздействием ультразвука в токе инертного газа с органическим диамином, охлаждается до 10-25°С, после чего к образовавшейся реакционной массе порционно при перемешивании добавляется диангидрид ароматической поликарбоновой кислоты, вводимый в эквимолярном количестве по отношению к органическому диамину, и бензойная кислота, вводимая в количестве, соответствующем молярному соотношению бензойной кислоты по отношению к диангидриду ароматической поликарбоновой кислоты, равному 1:(0,1-2), после чего образовавшаяся реакционная масса подвергается воздействию ультразвука при 30-40°С в течение 10-30 мин, затем перемешивается при 60-85°С в течение 3-8 ч и затем при 170-200°С в течение 12-22 ч с одновременной отгонкой образующейся воды, после чего полученная дисперсия выливается в этиловый спирт или раствор этилового спирта в воде, фильтруется и сушится при нагреве от 70 до 90°С в течение 3-8 ч в вакууме с последующим вакуумным охлаждением или охлаждением в токе инертного газа.

2. Способ по п. 1, характеризующийся тем, что в качестве исходных соединений используются диангидриды ароматических поликарбоновых кислот, выбранные из группы следующих соединений: пиромеллитовый диангидрид; диангидрид 3-фенилбензол-1,2,4,5-тетракарбоновой кислоты; диангидрид 3,3'4,4'-бензофенонтетракарбоновой кислоты; диангидрид перилен-3,4,9,10-тетракарбоновой кислоты; 1,4,5,8-нафталинтетракарбоновый диангидрид, 4,4'-(гексафторизопропилиден)дифталевый ангидрид; диангидрид дифенил-2,2',3,3'-тетракарбоновой кислоты; диангидрид дифенил-3,3',4,4'-тетракарбоновой кислоты; 4,4'-оксидифталевый ангидрид; 4,4'-(4,4-изопропилидендифенокси)бис(фталевый ангидрид); диангидрид 1,3-бис(3',4'-дикарбоксифенокси)-бензола; 4,4'-изопропилиден дифталевый ангидрид или смесь этих диангидридов.

3. Способ по п. 1, характеризующийся тем, что в качестве исходных соединений используются ароматические диамины, выбранные из группы следующих соединений: 1,3-диаминобензол; 1,4-диаминобензол; 1,4-диамино-2,5-диметилбензол, 1,4-диамино-2-метилбензол; 4,4'-оксидианилин; 4,4'-сульфодианилин; 4,4'-диаминодифенилметан; 1,5-диаминонафталин; 4,4'-(1,2-фенилендиокси) дианилин; 4,4'-(1,3-фенилендиокси)дианилин; 4-[4-(4-аминофенокси)фенокси]фениламин или их смесь.

4. Способ по п. 1, характеризующийся тем, что в качестве органического растворителя, используемого для образования суспензии карбида бора, используются растворители, выбранные из следующей группы соединений: N-метил-2-пирролидон, N,N-диметилформамид, N,N-диметилацетамид, м-крезол, о-дихлорбензол или их смесь.

5. Способ по п. 1, в котором, предпочтительно, ультразвуковая обработка проводится с использованием ультразвуковой мешалки с частотой 20 кГц.

6. Способ получения полиимидного композитного материала, армированного наноструктурированным карбидом бора, осуществляемый реакцией конденсации диангидридов ароматических поликарбоновых кислот и ароматических диаминов в присутствии модифицированного наноструктурированного карбида бора, предварительно получаемого из исходного наноструктурированного карбида бора, обрабатываемого при 80-100°С модификатором - (3-аминопропил)триэтоксисиланом, вводимым в виде раствора в абсолютированном С2-С3 алканоле в количестве, соответствующем весовому соотношению (3-аминопропил)триэтоксисилана по отношению к карбиду бора, равному 1:(0,2-5), после чего модифицированный карбид бора центрифугируется, фильтруется и сушится в вакууме при 80°С и затем в виде суспензии в сухом органическом растворителе, содержащей 2-60 мас.% карбида бора от веса получаемого композита, перемешивается под воздействием ультразвука в токе инертного газа с органическим диамином, охлаждается до 10-25°С и к образовавшейся реакционной массе порционно при перемешивании добавляется диангидрид ароматической поликарбоновой кислоты, вводимый в эквимолярном количестве по отношению к органическому диамину, и бензойная кислота, вводимая в количестве, соответствующем молярному соотношению бензойной кислоты по отношению к диангидриду ароматической поликарбоновой кислоты, равному 1:(0,1-2), после чего образовавшаяся реакционная масса подвергается воздействию ультразвука при 30-40°С, затем перемешивается при 60-85°С в течение 3-8 ч и затем при 170-200°С в течение 12-22 ч с одновременной отгонкой образующейся воды, после чего полученная дисперсия выливается в этиловый спирт или раствор этилового спирта в воде, фильтруется и сушится при нагреве от 70 до 90°С в течение 3-8 ч в вакууме с последующим вакуумным охлаждением или охлаждением в токе инертного газа.

7. Способ по п. 6, характеризующийся тем, что в качестве исходных соединений используются диангидриды ароматических поликарбоновых кислот, выбранные из группы следующих соединений: пиромеллитовый диангидрид; диангидрид 3-фенилбензол-1,2,4,5-тетракарбоновой кислоты; диангидрид 3,3'4,4'-бензофенонтетракарбоновой кислоты; диангидрид перилен-3,4,9,10-тетракарбоновой кислоты; 1,4,5,8-нафталинтетракарбоновый диангидрид, 4,4'-(гексафторизопропилиден)дифталевый ангидрид; диангидрид дифенил-2,2',3,3'-тетракарбоновой кислоты; диангидрид дифенил-3,3',4,4'-тетракарбоновой кислоты; 4,4'-оксидифталевый ангидрид; 4,4'-(4,4-изопропилидендифенокси)бис(фталевый ангидрид); диангидрид 1,3-бис(3',4'-дикарбоксифенокси)-бензола; 4,4'-изопропилиден дифталевый ангидрид или их смесь.

8. Способ по п. 6, характеризующийся тем, что в качестве исходных соединений используются ароматические диамины, выбранные из группы следующих соединений: 1,3-диаминобензол; 1,4-диаминобензол; 1,4-диамино-2,5-диметилбензол, 1,4-диамино-2-метилбензол; 4,4'-оксидианилин; 4,4'-сульфодианилин; 4,4'-диаминодифенилметан; 1,5-диаминонафталин; 4,4'-(1,2-фенилендиокси)дианилин; 4,4'-(1,3-фенилендиокси)дианилин; 4-[4-(4-аминофенокси)фенокси]фениламин или их смесь.

9. Способ по п. 6, характеризующийся тем, что в качестве органического растворителя, используемого для образования суспензии модифицированного карбида бора, используются растворители, выбранные из следующей группы соединений: N-метил-2-пирролидон, N,N-диметилформамид, N,N-диметилацетамид, м-крезол, о-дихлорбензол или их смесь.

10. Способ по п. 6, в котором, предпочтительно, ультразвуковая обработка проводится с использованием ультразвуковой мешалки с частотой 20 кГц.