Бутилкаучук с повышенной непроницаемостью

Иллюстрации

Показать всеИзобретение относится к бутилкаучуку с обработанной поверхностью - бутилкаучуковой подложке. Бутилкаучуковая подложка содержит бутилкаучук, имеющий повторяющиеся звенья, производные от изоолефинового мономера, и повторяющиеся звенья, производные мультиолефинового мономера, причем подложка имеет поверхность с самоорганизованным монослоем органосилана. Плазменное оксидирование поверхности бутилкаучука с последующим осаждением из паровой фазы галогенида кремния дает гидрофильную поверхность, подходящую для закрепления органосиланов. Изобретение позволяет снизить газопроницаемость без изменения оптической прозрачности бутилкаучуковой подложки. 2 н. и 22 з.п. ф-лы, 10 ил., 5 табл.

Реферат

Настоящее изобретение относится к бутилкаучуку с обработанной поверхностью, которая придает повышенную непроницаемость. В частности, настоящее изобретение относится к бутилкаучуку, содержащему мономер с боковой винильной группой. Еще более конкретно, настоящее изобретение относится к бутилкаучуку, характеризующемуся оптической прозрачностью, который необязательно не содержит наполнители. Способы получения бутилкаучука с обработанной поверхностью также раскрыты.

Предшествующий уровень техники

Сополимер изобутилена и изопрена или IIR представляет собой синтетический эластомер, общеизвестный как бутилкаучук, который получали с 1940-х гг.посредством статистической катионной сополимеризации изобутилена с небольшими количествами изопрена (1-2 мольн. %). За счет своей молекулярной структуры IIR обладает превосходной воздухонепроницаемостью, высоким модулем потерь, устойчивостью к окислению и длительным сопротивлением усталости.

Бутилкаучук следует понимать как сополимер изоолефина и одного или нескольких, предпочтительно сопряженных, полиолефинов в качестве сомономеров. Промышленный бутилкаучук содержит большую часть изоолефина и меньшее количество, обычно не более 2,5 мольн. %, сопряженного полиолефина. Бутилкаучук или бутилполимер обычно получают процессом суспензионной полимеризации, используя хлористый метил в качестве разбавителя и катализатор Фриделя-Крафта в качестве части инициатора полимеризации. Этот процесс дополнительно описан в патенте США №2356128 и Ullmann's Encyclopedia of Industrial Chemistry, том A 23, 1993, стр. 288-295.

Галогенирование этого бутилкаучука дает реакционноспособную аллилгалогенидную функциональную группу в эластомере. Обычные процессы галогенирования бутилкаучука описаны, например, в Ullmann's Encyclopedia of Industrial Chemistry (пятое, полностью исправленное издание, том А231, под ред. Elvers и др.) и/или «Rubber Technology» (третье издание) под ред. Maurice Morton, глава 10 (Van Nostrand Reinhold Company©, 1987), в частности на стр. 297-300.

Наличие аллилгалогенидных функциональных групп позволяет проводить реакции нуклеофильного алкилирования. Было показано, что обработка бромированного бутилкаучука (BIIR) нуклеофилами на основе азота и/или фосфора в твердом состоянии приводит к образованию иономеров на основе IIR с интересными физическими и химическими свойствами (смотри: Parent, J.S.; Liskova, Α.; Whitney, R.Α.; Resendes, R. Journal of Polymer Science, Part A: Polymer Chemistry 43, 5671-5679, 2005; Parent, J.S.; Liskova, Α.; Resendes, R. Polymer 45, 8091-8096, 2004; Parent, J.S.; Penciu, Α.; Guillen-Castellanos, S.Α.; Liskova, Α.; Whitney, R.A. Macromolecules 37, 7477-7483, 2004). Функциональная группа иономера образуется в результате реакции нуклеофила на основе азота или фосфора и аллилгалогенидных фрагментов галогенированного бутилкаучука с получением аммонийной или фосфониевой ионной группы, соответственно. Физические свойства этих иономеров на основе галогенированного бутилкаучука, такие как когезионная прочность, модуль упругости, взаимодействие с наполнителями и пр., превосходят характеристики их неиономерного эквивалента.

Повышение непроницаемости для воздуха при, тем не менее, сохранении других желательных свойств (например, предела прочности при растяжении, твердости и пр.) остается важным. Например, сферы применения, такие как авиакосмическая промышленность, воздушная авиация и высоковакуумные системы, имеют очень высокие газоизоляционные требования, которые сложно или невозможно удовлетворять при помощи существующей технологии IIR так, чтобы сохранять желаемые физические свойства. Хотя можно использовать наполнители.

Сущность изобретения

В настоящем документе описан простой эффективный способ модификации поверхности на основе комбинации плазменной и химической обработки, которая делает поверхность IIR высоко реакционной относительно органосиланов, облегчая образование самоорганизованного монослоя (СОМ) перфорированного органосилана, который увеличивает непроницаемость IIR для кислорода (фигура 1). У этого способа есть два важных преимущества относительно повышения непроницаемости бутилкаучука для воздуха по сравнению с распространенным способом добавления наполнителей в состав IIR. Во-первых, модификация материала, которая повышает непроницаемость, относится только к поверхности подложки из IIR, что сохраняет желаемые объемные свойства, такие как предел прочности при растяжении, твердость и пр., по существу неизменными. Во-вторых, данный способ не ухудшает значительно оптическую прозрачность прозрачных составов IIR, тогда как наполнители часто делают эти материалы непрозрачными.

Согласно варианту настоящего изобретения обеспечивается бутилкаучуковая композиция, содержащая повторяющиеся звенья, полученные из по меньшей мере одного изоолефинового мономера; и повторяющиеся звенья, полученные из по меньшей мере одного полиолефинового мономера, причем композиция содержит поверхность с самоорганизованным монослоем органосилана.

Согласно другому варианту настоящего изобретения обеспечивается способ повышения непроницаемости бутилкаучуковой композиции, предусматривающий: обеспечение бутилкаучукового полимера, содержащего повторяющиеся звенья, полученные из по меньшей мере одного изоолефинового мономера, и повторяющиеся звенья, полученные из одного или нескольких полиолефиновых мономеров; окисление поверхности бутилкаучука; обработку поверхности спиртом и обеспечение испарения спирта; подвергание обработанной поверхности действию галогенида кремния и реакцию подвергнутой действию галогенида кремния поверхности с паром органотрихлорсилана, осажденным на поверхность при условиях, подходящих для образования самоорганизованного монослоя.

Дополнительные варианты настоящего изобретения станут очевидны специалистам в данной области техники на основании следующего описания.

Краткое описание фигур

Для того, чтобы настоящее изобретение можно было лучше понять, его предпочтительные варианты осуществления будут теперь описаны со ссылкой на сопутствующие фигуры, на которых:

на фигуре 1 представлено схематическое изображение модификации поверхности бутилкаучука и последующее образование СОМ (самоорганизованного монослоя) органосилана;

на фигуре 2 представлен механизм реакции образования ВВ2030-ДФФС бутилкаучука;

на фигуре 3 представлен механизм реакции пероксидной вулканизации ВВ2030-ДФФС бутилкаучука;

на фигуре 4А представлена схема получения образца для вулканизации листов бутилкаучука без наполнителя на покрытой ПДМС пластине между листами из Teflon;

на фигуре 4В представлена схема получения образца для вулканизации листов бутилкаучука с наполнителем на покрытой ПДМС пластине с листами из Teflon с одной стороны;

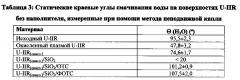

на фигуре 5 представлены статистические краевые углы смачивания воды окисленных подложек из U-IIR (ромбы) и окисленных подложек из U-IIR, протертых изопропанолом (квадраты), в зависимости от продолжительности воздействия высокочастотной (ВЧ) кислородной плазмой;

на фигуре 6 представлены спектры, полученные НПВО-ИК-спектроскопией с преобразованием Фурье, (а) исходного U-IIR, (b) U-IIR[окисл.], (с) U-IIR[окисл.]/SiO2 и (d) U-IIR[окисл.]/SiO2/ФОТС;

на фигуре 7 представлены сканограммы исследования при помощи РФС для (a) U-IIR[окисл.]/SiO2 и (b) U-IIR[окисл.]/SiO2/ФОТС;

на фигуре 8 представлены спектры, полученные НПВО-ИК-спектроскопией с преобразованием Фурье, (1400-1000 см-1) для (а) U-IIR[окисл.], (b) U-IIR[окисл.]/ФОТС, (с) U-IIR[окисл.]/SiO2/ФОТС и (d) U-IIR[окисл.]/ФОТС после промывки толуолом;

на фигуре 9 представлены статистические краевые углы смачивания воды для U-IIR[окисл.]/SiO2/ФОТС в зависимости от времени;

на фигуре 10 представлено сравнение спектров пропускания исходного U-IIR (пунктирная линия) и U-IIR[окисл.]/SiO2/ФОТС (сплошная линия).

Подробное раскрытие настоящего изобретения

Иономер на основе бутилкаучука получают из галогенированного бутилкаучукового полимера. Бутилкаучуковые полимеры обычно получают из по меньшей мере одного изоолефинового мономера, по меньшей мере одного полиолефинового мономера и необязательно дополнительных сополимеризуемых мономеров.

Согласно одному варианту осуществления иономер может содержать повторяющиеся звенья, полученные из изоолефинового мономера и сопряженного диенового мономера. Согласно другому варианту осуществления иономер на основе бутилкаучука может содержать повторяющиеся звенья, полученные из изоолефинового мономера, сопряженного диенового мономера и стирольного мономера.

Бутилкаучуковый полимер не ограничен конкретным изоолефином. Любой изоолефин, известный специалистам в данной области техники, рассматривается в настоящем изобретении, включая изоолефины, имеющие, например, в диапазоне от 4 до 16 атомов углерода. Согласно одному варианту осуществления настоящего изобретения рассматривают изоолефины с 4-7 атомами углерода. Примеры изоолефинов для использования в настоящем изобретении включают изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 4-метил-1-пентен и смеси. Предпочтительным изоолефином является изобутен (изобутилен).

Аналогично, бутилкаучуковый полимер не ограничен конкретным полиолефином. Полиолефины, сополимеризуемые с изоолефинами, как известно специалисту в данной области техники, можно использовать для осуществления на практике настоящего изобретения. Мономеры сопряженных диеновых полиолефинов предпочтительны. Примеры таких полиолефинов включают, например, имеющие в диапазоне от 4 до 14 атомов углерода. Примеры подходящих полиолефинов включают изопрен, бутадиен, 2-метилбутадиен, 2,4-диметилбутадиен, пиперилен, 3-метил-1,3-пентадиен, 2,4-гексадиен, 2-неопентилбутадиен, 2-метил-1,5-гексадиен, 2,5-диметил-2,4-гексадиен, 2-метил-1,4-пентадиен, 2-метил-1,6-гептадиен, циклопентадиен, метилциклопентадиен, циклогексадиен, 1-винилциклогексадиен и их смеси. Предпочтительный полиолефин содержит изопрен.

Бутилкаучук, пригодный для настоящего изобретения, может содержать сомономер, отличный от вышеуказанных полиолефинов, такой как алкилзамещенный винильный ароматический сомономер, включая, помимо прочего, С1-С4-алкилзамещенный стирол. Конкретные примеры таких сомономеров включают, например, α-метилстирол, п-метилстирол, хлорстирол, циклопентадиен и метилциклопентадиен. Согласно данному варианту осуществления настоящего изобретения бутилкаучуковый полимер может содержать, например, статистические сополимеры изобутилена, изопрена и пара-метилстирола.

Как только бутилкаучуковый полимер образуется из мономерной смеси, бутилкаучуковый полимер можно подвергать процессу галогенирования для образования галогенированного бутилкаучукового полимера или галогенбутилового полимера. Бромирование или хлорирование можно проводить согласно процессу, известному специалистам в данной области, например, процедурам, описанным в Rubber Technology, 3ье изд., под ред. Maurice Morton, Kluwer Academic Publishers, стр. 297-300, и другим документам, цитируемым в данном документе.

Согласно одному варианту осуществления галогенированный бутилкаучук для использования в настоящем изобретении содержит галогенированный бутилкаучук, содержащий изобутилен и менее 2,2 мольн. % изопрена, который коммерчески доступен от LANXESS Deutschland GmbH и продается под названием ВВ2030™.

При галогенировании некоторая часть или весь полиолефин бутилполимера превращается в аллильные галогениды. Аллильные галогениды в галогенбутиловом полимере, таким образом, представляют собой повторяющиеся звенья, полученные из полиолефиновых мономеров, изначально присутствующих в бутилполимере. Общее содержание аллильных галогенидов в галогенбутиловом полимере не может превышать исходное содержание полиолефинов исходного бутилполимера.

Аллилгалогенидные фрагменты в галогенбутиловом полимере могут затем реагировать с по меньшей мере одним азот- или фосфорсодержащим нуклеофилом следующей формулы,

где:

А представляет собой азот или фосфор; и

R1, R2 и R3 независимо выбраны и содержат: линейные или разветвленные С1-С18-алкильные заместители; арильный заместитель, который является моноциклическим или состоит из сконденсированных С4-С8-колец, или их комбинацию, причем по меньшей мере один из R1, R2 или R3 содержит боковую винильную группу.

В общем, подходящий нуклеофил будет содержать по меньшей мере один нейтральный фосфорный или азотный центр, который обладает неподеленной парой электронов, которая как электронно, так и стерически доступна для участия в реакциях нуклеофильного замещения.

Согласно одному варианту осуществления нуклеофил на основе азота или фосфора содержит боковую винильную группу. Подходящие нуклеофилы включают, помимо прочего, дифенилфосфиностирол (ДФФС), аллилдифенилфосфин, диаллилфенилфосфин, дифенилвинилфосфин, триаллилфенилфосфин, N-винилкапролактам, N-винилфталимид, 9-винилкарбазол, N-[3-(диметиламино)пропил]метакриламид, дифенилвинилфосфин-метил-N-винилацетамид, N-аллил-N-бутил-2-пропен-1-амин, 1-винил-2-пирролидон, 2-изопропенил-2-оксазолин, 2-винилпирид-4-винилпиридин, N-этил-2-винилкарбазол или их смеси.

Одним примером нуклеофила, который является особенно пригодным, является дифенилфосфиностирол (ДФФС), показанный ниже.

При реакции с галогенированным бутилкаучуком, содержащим аллильные галогениды, полученные на полиолефиновых фрагментах исходного полимера, продукт реакции дает иономер на основе бутилкаучука, имеющий ненасыщенность на боковых винильных фрагментах. Эта ненасыщенность существует в дополнение к любой остаточной ненасыщенности, остающейся в исходном галогенированном бутилкаучуковом материале. Ненасыщенность делает возможной пероксидную вулканизацию иономера без снижения молекулярной массы и разрыва цепей, что обычно происходит, когда присутствует недостаточное количество двойных связей. Процесс реакции показан на фигуре 2.

Количество нуклеофила, реагирующего с бутилкаучуком, может находиться в диапазоне от 0,05 до 5 мольных эквивалентов, более предпочтительно от 0,5 до 4 мольных эквивалентов и еще более предпочтительно от 1 до 3 мольных эквивалентов на основе общего мольного количества аллильного галогенида, находящегося в галогенбутиловом полимере.

Галогенбутиловый полимер и нуклеофил могут реагировать в течение приблизительно 0,25-90 минут. Когда реакция происходит в закрытом смесителе, реакция предпочтительно занимает от 1 до 90 минут, более предпочтительно от 1 до 60 минут, при температуре больше 80°С, такой как от 80 до 180°С.

Поскольку нуклеофил реагирует с аллилгалогенидной функциональной группой галогенбутилового полимера, получающийся иономерный фрагмент представляет собой повторяющееся звено, полученное из аллильного галогенида. Общее содержание иономерного фрагмента в иономере на основе бутилкаучука, таким образом, не может превышать исходное количество аллильного галогенида в галогенбутиловом полимере; однако, остаточные количества аллильных галогенидов и/или остаточные количества полиолефинов могут присутствовать. Полученный иономер на основе галогенбутилового каучука предпочтительно имеет от по меньшей мере 0,05 мольн. %, предпочтительно по меньшей мере 0,75 мольн. %, более предпочтительно по меньшей мере 1,0 мольн. %, иономерного фрагмента до количества, не превышающего исходное содержание аллильного галогенида в галогенбутиловом полимере, используемом для получения иономера на основе бутилкаучука. Остаточные аллильные галогениды могут присутствовать в количестве от ненулевого до количества, не превышающего исходное содержание аллильного галогенида в галогенбутиловом полимере, используемом для получения иономера на основе бутилкаучука. Остаточный полиолефин может находиться в количестве от ненулевого до количества, не превышающего исходное содержание полиолефина в бутилкаучуковом полимере, используемом для получения галогенбутилового полимера.

Согласно некоторым вариантам осуществления для сохранения оптической прозрачности желательно, чтобы наполнители не использовались в композициях настоящего изобретения. Эти композиции без наполнителей должны, таким образом, обладать необходимыми физическими свойствами после вулканизации без использования усиления наполнителем. Однако, согласно другим вариантам осуществления можно использовать некоторые оптически прозрачные наполнители для улучшения физических свойств готовых вулканизированных композиций. Примеры подходящих оптически прозрачных наполнителей, которые можно использовать, включают прозрачный коллоидный диоксид кремния Aerosil® и подобные продукты, доступные под другими торговыми наименованиями.

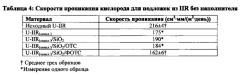

Согласно одному варианту осуществления бутилкаучук, описанный ранее, модифицируют на поверхности для образования самоорганизованного монослоя (СОМ). Согласно одному варианту осуществления поверхность бутилкаучука подвергают плазменному оксидированию и удалению окисленных продуктов расщепления для получения низкой концентрации пригодных функциональных групп (-ОН, -СООН) на поверхности; эти группы затем закрепляют поверхностный силикатный слой путем адсорбции и гидролиза SiCl4. Эта процедура создает плотное расположение поверхностных групп Si-OH, которые способны реагировать с паром органотрихлорсилана с образованием СОМ органосилана на поверхности. Экспериментально было показано, что СОМ, образованные из органотрихлорсиланов, например, перфтороктилтрихлорсилана (ФОТС), снижают скорость проникания кислорода на 25% по сравнению с немодифицированными подложками из бутилкаучука или на 15-25%. Композиции с СОМ без наполнителей предпочтительно характеризуются проницаемостью для кислорода менее 200 см3⋅мм/(м2⋅день), менее 190 см3⋅мм/(м2⋅день), менее 175 см3⋅мм/(м2⋅день) или в диапазоне от 168 до 200 см3⋅мм/(м2⋅день). Композиции с СОМ с наполнителями предпочтительно характеризуются проницаемостью для кислорода менее 170 см3⋅мм/(м2⋅день), менее 160 см3⋅мм/(м2⋅день), менее 140 см3⋅мм/(м2⋅день), менее 130 см3⋅мм/(м2⋅день), менее 120 см3⋅мм/(м2⋅день), менее 110 см3⋅мм/(м2⋅день), менее 100 см3⋅мм/(м2⋅день) или в диапазоне от 90 до 166 см3⋅мм/(м2⋅день).

Способ повышения непроницаемости композиции бутилкаучука предусматривает окисление поверхности бутилкаучука. Поверхность можно окислять при помощи различных способов. В подходящем способе используют кислородсодержащую плазму, например, ВЧ плазму. Бутилкаучук можно обрабатывать кислородсодержащей ВЧ плазмой в течение от 1 до 30 минут или от 10 до 20 минут в подходящем устройстве для плазменной обработки, например, плазменном очистителе Harrick (модель: PDC-001). Другие подходящие способы будут известны специалистам в данной области.

Хотя обработка высокочастотной (ВЧ) плазмой, как было известно, вызывает повреждение поверхностей бутилкаучука, продукты индуцируемых ВЧ плазмой реакций разрыва связей можно удалять обработкой обработанной плазмой поверхности спиртом, например, изопропанолом. Один способ обработки поверхности спиртом предусматривает протирку поверхности спиртом. Другие подходящие способы могут предусматривать погружение или окунание поверхности в спирт. После обработки можно давать спирту испаряться, при этом открывая поверхность с достаточно окисленными функциональными группами бутилкаучука для обеспечения закрепления последующего СОМ-слоя.

После обработки спиртом поверхность бутилкаучука можно подвергать действию галогенида кремния. Галогенид кремния может содержать тетрагалогенид кремния, например, тетрахлорид кремния (SiCl4). Галогенид кремния абсорбируется гидроксильными функциональными группами на обработанной поверхности бутилкаучука. Галогенид кремния затем гидролизуют для получения плотного расположения поверхностных групп SiOH на бутилкаучуке. Время воздействия для галогенида кремния может составлять порядка от 1 до 180 секунд, от 10 до 90 секунд или от 15 до 60 секунд. Поверхностные группы затем доступны для дальнейшей реакции с органосиланом, например, органотрихлорсиланом, для образования СОМ.

Органотрихлорсилан можно осаждать на подвергнутую действию галогенида кремния поверхность бутилкаучука посредством множества средств. Примером подходящего способа осаждения является осаждение из паровой фазы (ОПФ). Примеры подходящих органотрихлорсиланов включают трихлор(1Н,1Н,2Н,2Н-перфтороктил)силан (ФОТС), н-октадецилтрихлорсилан (ОТС) или их комбинацию.

Наличие боковой винильной группы делает композиции согласно настоящему изобретению подходящими для пероксидной вулканизации, несмотря на отсутствие высоких уровней остаточного содержания полиолефина, ранее считающихся необходимыми для обеспечения пероксидной вулканизации без нежелательного разрыва цепи и снижения молекулярной массы.

Вулканизирующие системы на основе пероксида, подходящие для использования в настоящем изобретении, могут содержать пероксидный вулканизирующий агент, например, пероксид дикумила, ди-трет-бутилпероксид, бензоилпероксид, 2,2'-бис(трет-бутилперокси)диизопропилбензол (Vulcup® 40КЕ), бензоилпероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)-гексин-3, 2,5-диметил-2,5-ди(бензоилперокси)гексан, 2,5-бис(трет-бутилперокси)-2,5-диметилгексан и подобное. Один такой пероксидный вулканизирующий агент содержит пероксид дикумила и коммерчески доступен под названием DiCup 40С™. Другой пероксидный вулканизирующий агент представляет собой 2,5-бис(трет-бутилперокси)-2,5-диметилгексан, коммерчески доступный под названием Trigonox 101-45B-PD-AM. Согласно одному варианту осуществления пероксидный вулканизирующий агент используют в количестве от 0,1 до 7 частей на сто частей каучука (чск). Согласно другому варианту осуществления пероксидный вулканизирующий агент используют в количестве от 0,3 до 6 частей на сто частей каучука (чск). Согласно еще одному варианту осуществления пероксидный вулканизирующий агент используют в количестве приблизительно 4 частей на сто частей каучука (чск).

Соагенты пероксидной вулканизации можно также использовать в настоящем изобретении. Подходящие соагенты пероксидной вулканизации включают, например, триаллилизоцианурат (ТАИЦ), коммерчески доступный под названием DIAK 7™ от DuPont, Ν,Ν'-м-фенилендималеимид, известный как HVA-2™ (DuPont Dow), триаллилцианурат (ТАЦ) или жидкий полибутадиен, известный как Ricon D 153™ (поставляемый Ricon Resins). Соагенты пероксидной вулканизации можно использовать в количествах, эквивалентных количествам пероксидного вулканизирующего агента или меньших.

Вулканизацию композиции можно выполнять путем обеспечения условий, подходящих для вулканизации пероксидного вулканизирующего агента, например, повышенной температуры в диапазоне от 80 до 250°С, предпочтительно 100-200°С, более предпочтительно 120-170°С.

Степень вулканизации пероксидом композиций увеличивают посредством бутилполимеров, содержащих повышенные уровни ненасыщенности. Этого можно достичь при помощи полимеров, имеющих увеличенные уровни содержания полиолефина в полимерном скелете или посредством добавления дополнительной ненасыщенности, свойственной боковым винильным группам нуклеофила на основе фосфора или азота. Уровни общей ненасыщенности, превышающие 0,5 мольн. %, или больше 1,0 мольн. %, дают требуемые увеличенные степени вулканизации. При использовании в качестве исходных материалов бутилкаучуковых полимеров с повышенным содержанием изопрена, например, свыше 3,5 мольн. %, в полимерном скелете, можно достигать увеличенных степеней вулканизации.

Согласно одному варианту осуществления вулканизированный пероксидом бутилкаучуковая композиция имеет степень вулканизации MH-ML больше 4,5 дНм, больше 5,3 дНм, больше 6,3 дНм, больше 11,9 дНм или от 4 до 15 дНм.

Согласно одному варианту осуществления желательно, чтобы композиции согласно настоящему изобретению были оптически прозрачными. Это можно охарактеризовать посредством коэффициента пропускания большего или равного 65% видимого света с длиной волны, выбранной из 350-750 нм, при толщине 0,51 мм или меньше. Например, вулканизированные композиции настоящего изобретения могут проявлять оптическую прозрачность большую или равную 75% при толщине 0,51 мм для длины волны 630 нм, предпочтительно большую или равную 80%, более предпочтительно большую или равную 83% или в диапазоне от 83% до 99,9%, от 83% до 99%, от 83 до 95% или от 83 до 92%. Специалисты в данной области могут легко превратить эти диапазоны значений коэффициента пропускания в коэффициенты поглощения, используя закон Бера и толщину 0,51 мм.

Также желательно, чтобы композиции согласно настоящему изобретению проявляли низкую липкость поверхности, чтобы облегчать их обработку, переработку и, в конечном итоге, использование в различных применениях.

Комбинация некоторых или всех вышеуказанных физических свойств, реологических свойств, проницаемости, прозрачности и липкости желательна для формирования вулканизированной композиции, пригодного для различных применений.

Согласно некоторым вариантам осуществления настоящего изобретения можно также добавлять стабилизаторы, антиоксиданты, усилители клейкости и/или другие добавки, известные специалистам в данной области. Однако, важно, чтобы эти добавки выбирали и/или добавляли в количестве, подходящем для сохранения оптической прозрачности материала.

Согласно вариантам осуществления, где композиция содержит иономер, вулканизирующие агенты и/или другие добавки, ингредиенты можно смешивать вместе, используя обычные техники смешивания. Подходящие техники смешивания включают, например, перемешивание вместе ингредиентов композиции, используя, например, закрытый смеситель, такой как смеситель типа Бенбери, малогабаритный закрытый смеситель, такой как смеситель Haake или Brabender, или двухвальцовую дробилку-смеситель. Экструдер также дает возможность хорошего перемешивания и обеспечивает более короткое время перемешивания. Можно выполнять перемешивание в две или более стадий, и перемешивание можно проводить в разных аппаратах, например, одну стадию в закрытом смесителе, а другую стадию - в экструдере. Дополнительную информацию по техникам смешивания смотри в Encyclopedia of Polymer Science and Engineering, том 4, стр. 66 и далее (Compounding). Другие техники, известные специалистам в данной области, также подходят для смешивания. Кроме того, наполнители, вулканизирующие агенты и/или другие добавки можно добавлять к иономеру. Вулканизированные пероксидом изделия можно получать из композиций настоящего изобретения в виде покрытий или оболочек для оптоэлектронных устройств, таких как СИД, волоконной оптики, оптоэлектронных соединителей и пр.

Согласно одному варианту осуществления способа получения вулканизированных пероксидом композиций желательно сначала смешивать нуклеофил, содержащий боковую винильную группу, с галогенированным бутилкаучуком, а затем вулканизировать пероксидом путем смешивания его с пероксидным вулканизирующим агентом. Этот способ часто дает каучук с повышенной степенью вулканизации, но за счет снижения оптической прозрачности из-за структуры «с хорошей эластической восстанавливаемостью», вызванной образованием иономера. Согласно другим вариантам осуществления желательно формировать вулканизированные пероксидом композиции путем смешивания галогенированного бутилкаучука как с нуклеофилом, содержащим боковую винильную группу, так и пероксидным вулканизирующим агентом для образования таким образом иономера непосредственно при вулканизации композиции. Этот способ проще с технологической точки зрения, поскольку он требует только одну стадию для обеспечения повышенных степеней пероксидной вулканизации для марок галогенированного бутилкаучука с недостаточными уровнями диенов в скелете, чтобы без этого обеспечить возможность пероксидной вулканизации. Однако, in-situ процесс можно также использовать с марками галогенированного бутилкаучука, характеризующимися повышенными уровнями изопрена в скелете, для получения вулканизированных композиций с желательными увеличенными степенями вулканизации и коротким временем вулканизации. Вулканизированные композиции, полученные in-situ, предпочтительно характеризуются, по меньшей мере, сравнимыми степенями вулканизации и могут характеризоваться повышенными степенями вулканизации по сравнению с композициями, полученными многостадийным способом. Они также проявляют сниженную оптическую прозрачность из-за полученной структуры «с хорошей эластической восстанавливаемостью ».

Желательно, чтобы композиция согласно настоящему изобретению имела низкую шероховатость поверхности, чтобы повысить оптическую прозрачность. Среднеквадратичное значение (среднеквадратичное) шероховатости поверхности вулканизированных композиций настоящего изобретения может находиться в диапазоне 0,1-100 нм, предпочтительно 0,1-50 нм, более предпочтительно 0,1-10 нм. Среднеквадратичную шероховатость поверхности в диапазоне 0,1-10 нм можно охарактеризовать как ультрагладкую поверхность.

Для получения ультрагладкой поверхности формующие поверхности настоящего изобретения можно покрывать разделительным слоем, содержащим, например, поли(диметил)силоксан (ПДМС). ПДМС является электрически непроводящим и оптически прозрачным, хотя он проявляет слабую непроницаемость для газов, что может приводить к окислению покрытых оболочкой электронных устройств или электродов с покрытием. ПДМС можно наносить на поверхность формы рядом известных техник, таких как нанесение покрытия центрифугированием. Поверхности можно также покрывать Teflon® для получения менее гладкой поверхности, что, тем не менее, подходит для некоторых вариантов осуществления настоящего изобретения. Комбинацию Teflon® и ПДМС можно также наносить так, чтобы слой из ПДМС можно было легко удалять с поверхности формы. Это можно предпочтительно предусматривать для повторного использования ПДМС в некоторых применениях. Согласно одному варианту осуществления поверхности формы также содержат кремниевые пластины в качестве подложки для покрытий из ПДМС или Teflon®/ПДМС.

Форму можно нагревать для выполнения вулканизации перемешанной комопзиции. Например, форму можно нагревать до температуры от 100 до 200°С, от 130 до 180°С или до приблизительно 175°С. Процесс формования может занимать от 1 до 10 минут, предпочтительно от 4 до 8 минут. Желательно, чтобы процесс формования не проводили в течение чрезмерно длительного периода времени, чтобы избежать пригорания иономера, что снижает его оптическую прозрачность.

Очень прозрачные вулканизированные изделия из бутилкаучука с повышенной непроницаемостью для кислорода пригодны в ряде областей применения, таких как растягивающиеся/эластичные электронные устройства, солнечные элементы, инкапсулированные материалы и тонкие пленки.

Примеры

Bromobutyl 2030™ представляет собой коммерческий продукт LANXESS Inc., а RB70 представлял собой экспериментальный опытный продукт (сополимер полиизобутилена и изопрена с содержанием изопрена 6,9%, полученный посредством процесса суспензионной полимеризации). Остальные материалы использовали в том виде, как получали: п-стирилдифенилфосфин (ДФФС) (Hokko Chemical Industry), Trigonox™ 101-45B-PD-AM (Akzo Nobel), Sylgard-184™ PDMS поли(диметилсилоксан) (Aldrich), 3-дюймовые кремниевые пластины (University Wafer), трихлор(1Н,1Н,2Н,2Н-перфтороктил)силан (ФОТС) (Aldrich) и н-октадецилтрихлорсилан (ОТС) (Aldrich). Воду качества по ACS использовали для измерений краевого угла смачивания воды.

Полимер добавляли в закрытый смеситель Brabender™, оборудованный лезвиями (вальцом) с большим усилием сдвига при 60°С и 60 об./мин. Каучук перетирали отдельно в течение 60 секунд с последующим добавлением ДФФС. Пероксид добавляли после 4 минут перемешивания и смесь выгружали через 6 минут. Как только вводили все ингредиенты, композицию утончали 6×3/4-дюймовыми разрезами и 6 проходами по длине. Следовали подобной процедуре для перемешивания композиций со светлым и сажевым наполнителем, но с добавлением наполнителя после того, как перетирали каучук. Композиции для бутилкаучука без наполнителя, со светлым наполнителем и сажевым наполнителем описаны в таблице 1.

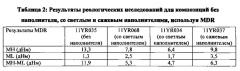

MDR

t90 и изменения крутящих моментов определяли согласно ASTM D-5289 при помощи вискозиметра с пуансоном (MDR 2000Е), используя частоту колебаний 1,7 Гц и амплитуду 1°, в течение общего рабочего времени 30 минут при 175°С для композиции без наполнителя и 160°С для всех остальных композиций с наполнителями. Результаты реологических исследований сведены в таблице 2.

Подложки из бутилкаучука без наполнителя (U-IIR) получали путем формования свежеизмельченного ВВ2030-ДФФС каучука между двумя кремниевыми пластинами, покрытыми поли(диметилсилоксаном) (ПДМС), который выступал в качестве разделительного слоя.

Кремниевые пластины (3 дюйма в диаметре) сначала очищали в растворе «пираньи» (смесь 7:3 (об./об.) 98% H2SO4 и 30% Н2О2) в течение 5 минут с последующей промывкой в деионизированной воде и сушкой на плитке при 120°С. Преполимер ПДМС Sylgard-184 затем наносили центрифугированием на поверхность пластины при 3000 об./мин. в течение 50 с. Покрытие из ПДМС отверждали в печи при 60°С в течение ночи.

Получение подложек из бутилкаучука без наполнителя (U-IIR)

Подложки из U-IIR каучука получали формованием композиции ВВ2030-ДФФС бутилкаучука между двумя покрытыми ПДМС кремниевыми пластинами: 10 г свежесмешанного ВВ2030-ДФФС помещали в 1/2 макроформы с расстоянием 2 мм между двумя покрытыми ПДМС кремниевыми пластинами и по одному листу из Teflon (толщиной 0,26 мм) с обеих внешних сторон пластин. Форму помещали в ручной пресс Carver (модель 3853-0), оборудованный регулировкой температуры, при температуре плит, установленной на 175°С при давлении 20 тонн. Ее вулканизировали при 175°С в течение 8 минут (фигура 4А). Пластины отделяли от листов каучука, когда они были еще горячими, обеспечивая ультрагладкие листы каучука (толщиной ~0,4 мм).

Получение подложек из IIR с наполнителями

Подложки из IIR со светлым и сажевым наполнителями получали таким же образом, как указано выше, за исключением того, что листы из бутилкаучука вулканизировали непосредственно на покрытых ПДМС пластинах только с одной стороны. Эти листы из бутилкаучука требуют гладкой поверхности только с одной стороны, и это обеспечивает возможность повторного использования пластин (фигура 4В). Композиции как со светлым, так и сажевым наполнителями вулканизировали при 160°С в течение t90+5 минут.

Окисление подложек из IIR

Каждую подложку из IIR (толщиной ~0,5 мм, 6,0×6,0 см2) очищали ультразвуком в ацетоне и изопропаноле в течение 10 минут в ультразвуковом аппарате Branson™ (модель 3510), а затем обрабатывали кислородной плазмой в течение 15 минут в плазменном очистителе Harrick™ (модель: PDC-001) при давлении О2 10 фунтов/дюйм2 и расходе 10,6 мл⋅мин-1 при средней установке выгрузки. Окисленные образцы затем осторожно протирали изопропиловым спиртом и сушили в потоке азота.

Обработка тетрахлоридом кремния

Образцы из окисленного IIR прикрепляли к стеклянной пластинке и суспендировали лицевой стороной вниз в стеклянной чашке Петри, содержащей 0,1 мл тетрахлорида кремния, в течение 30 с при комнатной температуре при условиях окружающей среды. Образцы затем пропитывали дистиллированной водой в течение 10 минут и сушили в потоке азота.

Получение СОМ на подложках из IIR

СОМ из трихлор(1Н,1Н,2Н,2Н-перфтороктил)силана (ФОТС) и н-октадецилтрихлорсилана (ОТС) помещали на модифицированные SiCl4 бутилкаучуковые образцы путем физического осаждения из паровой фазы (ОПФ). Образцы суспендировали в перевернутом положении в 250 мл стакане, содержащем 3-5 капель органосилана, в вакуумном эксикаторе в течение приблизительно 20 ч.

Измерения краевого угла смачивания

Краевые углы смачивания воды измеряли при помощи метода неподвижной капли в гониометре для определения углов смачивания Rame-Hart™ (моде