Нетканый материал

Иллюстрации

Показать всеИзобретение относится нетканому материалу (1А), содержащему множество скрепленных путем сплавления участков (12), образованных за счёт скрепления путем сплавления друг с другом составляющих волокон (11) в местах их пересечения, причём составляющие волокна (11) включают в себя волокно с высоким относительным удлинением. Если сфокусировать внимание на одном из составляющих волокон (11), составляющее волокно (11) между соседними скрепленными путем сплавления участками (12, 12) включает в себя участок большого диаметра (17), который имеет большой диаметр волокна и расположен между двумя участками малого диаметра (16, 16), имеющими малый диаметр волокна. При этом уровень гидрофильности участка малого диаметра (16) становится меньше уровня гидрофильности участка большого диаметра (17). В результате данный приведённый нетканый материал обеспечивает повышенную проницаемость жидкости и улучшенную текстуру нетканого материала на ощупь. 4 н. и 11 з.п. ф-лы, 18 ил., 10 прим., 2 табл.

Реферат

Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к нетканому материалу.

Уровень техники

[0002]

Ранее автор изобретения предложил способ, относящийся к нетканому материалу, производимому путем: размещения на одной поверхности полотна, включающего в себя эластичные волокна, другого полотна, включающего в себя неэластичные волокна с низкой растяжимостью; термоскрепления полотен путем сплавления волокон друг с другом в местах пересечения волокон при обработке упомянутых полотен горячим воздухом для осуществления воздушной набивки; вытягивания волокнистого листа, полученного таким образом при объединении упомянутых полотен, с целью вытягивания неэластичных волокон с низкой растяжимостью; и последующего высвобождения волокнистого листа после вытягивания (патентная литература 1). В способе производства нетканого материала, описанном в патентной литературе 1, для вытягивания волокнистого листа применяют устройство для вытягивания, включающее в себя пару валков с выступами и впадиной, выполненных с возможностью входить в зацепление друг с другом. Помимо патентной литературы 1 в патентной литературе 2, 4 и 5, например, также описаны способы вытягивания с применением устройств для вытягивания, включающих в себя пару валков с выступами и впадиной.

[0003]

В патентной литературе 3 описан способ, отличающийся от описанных выше способов, который относится к водопроницаемому нетканому материалу, на который нанесено средство, придающее водопроницаемость волокнистым продуктам.

Список цитируемой литературы

Патентная литература

[0004]

Патентная литература 1: JP 2008-7924A

Патентная литература 2: JP 2013-189745A

Патентная литература 3: JP 2000-178876A

Патентная литература 4: JP 2010-119861A

Патентная литература 5: JP 2012-67426A

Сущность изобретения

[0005]

Нетканый материал, производимый согласно способу производства, описанному в патентной литературе 1, включает в себя эластичные волокна и неэластичные волокна; и толщина неэластичных волокон вдоль продольного направления является непостоянной. Непостоянная толщина неэластичных волокон улучшает текстуру нетканого материала на ощупь. Однако в патентной литературе 1 ничего не сказано об улучшении характеристик сухости на ощупь, благодаря которым уменьшается количество жидкости, остающейся на поверхности (нетканого материала).

[0006]

В патентной литературе 2 крайне важно применение способных к растяжению/сокращению волокон, то есть эластичных волокон. Несмотря на то, что патентная литература 2 включает в себя описание уменьшения диаметра волокон с помощью устройства для вытягивания, в ней ничего не сказано об улучшении характеристик сухости на ощупь, благодаря которым уменьшается количество жидкости, остающейся на поверхности (нетканого материала).

[0007]

Водопроницаемый нетканый материал, описанный в патентной литературе 3, включает в себя средство для придания водопроницаемости, и благодаря этому улучшаются его характеристики сухости на ощупь, благодаря которым уменьшается количество жидкости, остающейся на поверхности (нетканого материала). Однако в патентной литературе 3 не предполагается образование участков с малым диаметром волокна и участков с большим диаметром волокна путем вытягивания составляющих нетканый материал волокон или изменения гидрофильности путем вытягивания волокон, покрытых замасливателем.

[0008]

Нетканый материал, производимый согласно способу производства, описанному в патентной литературе 1, включает в себя эластичные волокна и неэластичные волокна, и толщина неэластичных волокон является непостоянной вдоль продольного направления. Непостоянная толщина неэластичных волокон улучшает текстуру (нетканого материала) на ощупь. Однако имеется потребность в дальнейшем улучшении текстуры нетканого материала на ощупь.

[0009]

В патентной литературе 2 крайне важным является применение способных к растяжению/сокращению волокон, то есть эластичных волокон. Несмотря на то, что патентная литература 2 включает в себя описание уменьшения диаметра волокон с помощью устройства для вытягивания, в ней ничего не говорится об образовании в волокне участков с малым диаметром волокна и участков с большим диаметром волокна, не говоря уже о том, где должна находиться граница между участком c малым диаметром волокна и участком с большим диаметром волокна.

[0010]

В патентной литературе 4 ничего не сказано о применении волокна с высоким относительным удлинением. Кроме того, в патентной литературе 4 также ничего не сказано об уменьшении диаметра волокна с помощью устройства для вытягивания или об образовании в волокне участков с малым диаметром волокна и участков с большим диаметром волокна.

[0011]

В патентной литературе 5 ничего не сказано о применении волокна с высоким относительным удлинением. Несмотря на то, что патентная литература 5 включает в себя описание отслаивания оболочки от сердцевины с помощью устройства для вытягивания с целью уменьшения диаметра волокна, не сказано, где должна находиться граница между участком с малым диаметром волокна и участком с большим диаметром волокна.

[0012]

Соответственно, в настоящем изобретении предлагается нетканый материал, способный преодолеть недостатки вышеупомянутого известного уровня техники.

[0013]

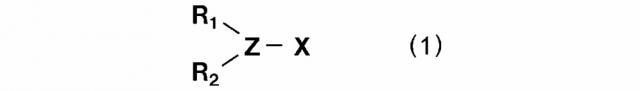

Настоящее изобретение (первое изобретение) относится к нетканому материалу, включающему в себя множество скрепленных путем сплавления участков, образованных составляющими волокнами, скрепленными путем сплавления друг с другом в местах пересечения волокон. Составляющие волокна включают в себя волокно с высоким относительным удлинением. Если сфокусировать внимание на одном из составляющих волокон, составляющее волокно между соседними скрепленными путем сплавления участками включает в себя участок большого диаметра, который имеет большой диаметр волокна и расположен между двумя участками малого диаметра, имеющими малый диаметр волокна. Гидрофильность участка малого диаметра ниже, чем гидрофильность участка большого диаметра.

[0014]

Настоящее изобретение (второе изобретение) относится к нетканому материалу, включающему в себя множество скрепленных путем сплавления участков, образованных составляющими волокнами, скрепленными путем сплавления друг с другом в местах пересечения волокон. Составляющие волокна включают в себя волокно с высоким относительным удлинением. Если сфокусировать внимание на одном из составляющих волокон, составляющее волокно между соседними скрепленными путем сплавления участками включает в себя участок большого диаметра, который имеет большой диаметр волокна и расположен между двумя участками малого диаметра, имеющими малый диаметр волокна. Точка перехода от участка малого диаметра, соседнего со скрепленным путем сплавления участком, к участку большого диаметра расположена в некоторой точке, находящейся от скрепленного путем сплавления участка на расстоянии, равном не более одной трети расстояния между соседними скрепленными путем сплавления участками.

Краткое описание чертежей

[0015]

На фиг. 1 представлен вид в перспективе, иллюстрирующий вариант осуществления нетканого материала согласно настоящему изобретению (первое изобретение).

На фиг. 2 представлено схематичное изображение, иллюстрирующее поперечное сечение нетканого материала, показанного на фиг. 1, в направлении толщины.

На фиг. 3 представлена схема, иллюстрирующая положение, в котором составляющие волокна, образующие нетканый материал, показанный на фиг. 1, фиксируются на скрепленных путем сплавления участках.

На фиг. 4 представлено схематичное изображение, иллюстрирующее производственное устройство, подходящим образом применяемое для производства нетканого материала, показанного на фиг. 1.

На фиг. 5 представлено схематичное изображение, иллюстрирующее секцию вытягивания, обеспечиваемую в производственном устройстве, показанном на фиг. 4.

На фиг. 6 представлен вид в поперечном разрезе, сделанном вдоль линии VI-VI, показанной на фиг. 5.

На фиг. 7(a)-7(c) представлены пояснительные схемы, иллюстрирующие, каким образом в составляющем волокне между соседними, скрепленными путем сплавления участками образуется множество участков малого диаметра и участков большого диаметра.

[0016]

На фиг. 8 представлен вид в перспективе, иллюстрирующий вариант осуществления нетканого материала согласно настоящему изобретению (второе изобретение).

На фиг. 9 представлено схематичное изображение, иллюстрирующее поперечное сечение нетканого материала, показанного на фиг. 8, в направлении толщины.

На фиг. 10 представлена схема, иллюстрирующая положение, в котором составляющие волокна, образующие нетканый материал, показанный на фиг. 8, фиксируются на скрепленных путем сплавления участках.

На фиг. 11 представлено схематичное изображение, иллюстрирующее производственное устройство, подходящим образом применяемое для производства нетканого материала, показанного на фиг. 8.

На фиг. 12 представлено схематичное изображение, иллюстрирующее секцию вытягивания, обеспечиваемую в производственном устройстве, показанном на фиг. 11.

На фиг. 13 представлен вид в поперечном разрезе, сделанном вдоль линии VI-VI, показанной на фиг. 12.

На фиг. 14(a)-14(c) представлены пояснительные схемы, иллюстрирующие, каким образом в составляющем волокне между соседними, скрепленными путем сплавления участками образуется множество участков малого диаметра и участков большого диаметра.

Описание вариантов осуществления изобретения

[0017]

Настоящее изобретение (первое изобретение) будет описано ниже согласно предпочтительным вариантам его осуществления со ссылкой на чертежи.

На фиг. 1 проиллюстрирован вид в перспективе нетканого материала 1A (также упоминаемого в дальнейшем как "нетканый материал 1A") согласно варианту осуществления настоящего изобретения (первое изобретение). На фиг. 2 представлено схематичное изображение, иллюстрирующее поперечное сечение в направлении толщины нетканого материала 1A, показанного на фиг. 1. На фиг. 3 представлено увеличенное схематичное изображение составляющих волокон 11 нетканого материала 1A, показанного на фиг. 1. Как показано на фиг. 3, нетканый материал 1A представляет собой нетканый материал, включающий в себя множество скрепленных путем сплавления участков 12, образованных составляющими волокнами 11, скрепленными путем сплавления друг с другом в местах пересечения волокон. В данном документе точки пересечения составляющих волокон 11 представляют собой места скрепления составляющих волокон 11. Места скрепления образуются термическим скреплением составляющих волокон 11 вместе путем сплавления. Другими словами, места скрепления представляют собой скрепленные путем сплавления участки 12. В настоящем варианте осуществления изобретения, который проиллюстрирован на фиг. 1, нетканый материал 1A представляет собой нетканый материал, имеющий структуру с выступами и впадинами, при которой узкие и длинные ребра 13 и канавки 14, тянущиеся в одном направления (X-направления), расположены поочередно. Более конкретно, как показано на фиг. 2, нетканый материал 1A включает в себя: множество ребер 13, чья форма поперечного сечения, определяемая как передней, так и задней поверхностями (a, b), в направлении вверх образует выступ в направлении толщины (Z-направлении); и канавок 14, каждая из которых расположена между соседними ребрами 13, 13. В каждой канавке 14, чья форма поперечного сечения определяется как передней, так и задней поверхностями (a, b), в направлении вверх образуется впадина в направлении толщины (Z-направлении) нетканого материала. Другими словами, в каждой канавке 14, чья форма поперечного сечения определяется как передней, так и задней поверхностями (a, b), в направлении вниз образуется выступ в направлении толщины (Z-направлении) нетканого материала. Каждое из множества ребер 13 непрерывно тянется в одном направлении (X-направлении) нетканого материала 1A, и каждая из множества канавок 14 имеет бороздкообразную форму, непрерывно тянущуюся в одном Х-направлении нетканого материала 1A. Ребра 13 и канавки 14 параллельны друг другу и расположены поочередно в направлении (Y-направлении), ортогональном вышеупомянутому направлению (X-направлению).

[0018]

На виде в поперечном разрезе нетканого материала 1A, который показан на фиг. 2, нетканый материал 1A включает в себя верхнюю область 13a, нижнюю область 13b и боковую область 13c, которая расположена между упомянутыми областями 13a, 13b. Верхний участок каждого ребра 13 образован верхней областью 13a, и нижний участок каждой канавки 14 образован нижней областью 13b. Верхняя область 13a, нижняя область 13b и боковая область 13c непрерывно тянутся в одном направлении (X-направлении) нетканого материала 1A. На виде в поперечном разрезе нетканого материала 1A, который показан на фиг. 2, верхнюю область 13a, нижнюю область 13b и боковую область 13c отличают друг от друга благодаря делению толщины нетканого материала 1A в Z-направлении на три равных участка, и определения верхнего участка в направлении толщины (Z-направлении) как верхней области 13a, центрального участка в направлении толщины (Z-направлении) как боковой области 13c и нижнего участка в направлении толщины (Z-направлении) как нижней области 13b. Такое разграничение устанавливают согласно следующему способу.

[0019]

Способ разграничения верхней области 13a, нижней области 13b и боковой области 13c

Нетканый материал 1A разрезают вдоль Y-направления с помощью острого лезвия (номер продукта FAS-10 от компании Feather Safety Razor Co., Ltd.). Подлежащий измерению участок увеличивают с помощью сканирующего электронного микроскопа (JCM-5100 (торговая марка) от компании JEOL Ltd.) до увеличения (10x-100x), при котором подлежащий измерению участок в достаточной степени попадает в поле обзора и может быть измерен. В таком состоянии толщину нетканого материала 1A в Z-направлении делят на три равных участка, и верхний участок в направлении толщины (Z-направлении), центральный участок в направлении толщины (Z-направлении) и нижний участок в направлении толщины (Z-направлении) определяют как верхнюю область 13a, боковую область 13c и нижнюю область 13b, соответственно.

В случаях исследования имеющегося в продаже подгузника, например, подлежащий измерению подгузник охлаждают с помощью опрыскивания охлаждающим спреем для уменьшения прочности склейки. Затем материалы/элементы осторожно отделяют друг от друга, чтобы получить нетканый материал, подлежащий измерению, и осуществляют его разрезание и измерение, как описано выше.

[0020]

Как дополнительно описано ниже, нетканый материал 1A производят, подвергая волокнистый лист 1a обработке для образования выступов и впадин с применением пары валков 401, 402 с выступами и впадинами, которые входят в зацепление друг с другом. Вышеупомянутое одно направление (X-направление) нетканого материала 1A представляет собой то же самое направление, что и машинное направление (MD; направление потока) во время производства нетканого материала 1A путем обработки волокнистого листа 1a с целью образования выступов и впадин; и направление (Y-направление), ортогональное вышеупомянутому одному направлению (X-направлению) нетканого материала 1A, представляет собой то же самое направление, что и поперечное направление (CD; направление вдоль оси валка), ортогональное машинному направлению (MD; направлению потока).

[0021]

Составляющие волокна 11 нетканого материала 1A включают в себя волокно с высоким относительным удлинением. В данном документе волокно с высоким относительным удлинением, включенное в составляющие волокна 11, относится к волокну, имеющему высокое относительное удлинение не только на стадии волокнистого материала, но также имеющего высокое относительное удлинение на стадии нетканого материала после того, как нетканый материал 1A был произведен. Термин "волокно с высоким относительным удлинением" включает в себя волокна, отличающиеся от способных к растяжению/сокращению волокон, которые способны к растяжению/сокращению благодаря своей эластичности (эластомеры); и примеры волокна с высоким относительным удлинением включают в себя: термически растяжимое волокно, которое удлиняется благодаря изменению кристаллического состояния смолы, вызванному нагреванием; термически растяжимое волокно, получаемое сначала путем проведения формования из расплава с низкой скоростью с получением двухкомпонентного волокна и последующей термообработки двухкомпонентного волокна и/или путем обработки для придания извитости без проведения обработки вытягиванием, как описано, например, в параграфе [0033] документа JP 2010-168715A; волокно, производимое с относительно низкой скоростью формования (прядения) с применением смолы, такой как полипропиленовая или полиэтиленовая смола; и волокно, производимое путем сухого смешения сополимера полиэтилена-полипропилена или полипропилена с низкой степенью кристалличности с полиэтиленом и формования (прядения) смеси. Среди вышеупомянутых волокон предпочтительным является волокно с высоким относительным удлинением типа скрепляемого путем сплавления двухкомпонентного волокна типа "сердцевина-оболочка". Двухкомпонентное волокно типа "сердцевина-оболочка" может представлять собой волокно "сердцевина-оболочка" концентрического типа, волокно "сердцевина-оболочка" с эксцентриситетом оболочки-сердцевины, волокно с расположением компонентов типа "бок о бок" или волокно несимметричной формы; в частности, предпочтительно, чтобы двухкомпонентное волокно представляло собой волокно "сердцевина-оболочка" концентрического типа. Независимо от формы волокна тонина волокна с высоким относительным удлинением на стадии материала предпочтительно составляет 1,0 дтекс или более, более предпочтительно 2,0 дтекс или более и предпочтительно 10,0 дтекс или менее, более предпочтительно 8,0 дтекс или менее, с точки зрения производства нетканого материала и т.д., который является мягким и при этом обладает, например, превосходной текстурой на ощупь. Более конкретно, тонина волокна с высоким относительным удлинением на стадии материала предпочтительно составляет от 1,0 до 10,0 дтекс включительно, более предпочтительно от 2,0 до 8,0 дтекс включительно. В данном документе характеристика "текстура нетканого материала на ощупь" представляет собой характеристику, найденную с помощью оценочного испытания в отношении ощущения, возникающего в тот момент, когда элемент входит в соприкосновение с кожей в состоянии, когда элемент не включает в себя жидкость. С другой стороны, как дополнительно описано ниже, "характеристика сухости на ощупь" представляет собой характеристику, найденную с помощью оценочного испытания в отношении возникающего ощущения, когда элемент входит в соприкосновение с кожей в таком состоянии, когда в данном элементе остается жидкость. Таким образом, "характеристика сухости на ощупь" и характеристика "текстуры нетканого материала на ощупь" представляют собой разные характеристики.

[0022]

В добавление к волокну с высоким относительным удлинением составляющие волокна 11 нетканого материала 1A могут включать в себя другие волокна, хотя предпочтительно составляющие волокна 11 изготовлены только из неэластичных волокон. Чтобы повысить число волокон с малым диаметром и низким уровнем гидрофильности в окрестности каждого скрепленного путем сплавления места, предпочтительно, чтобы все скрепляемые путем сплавления места были образованы волокном с высоким относительным удлинением, и таким образом, более предпочтительно, чтобы составляющие волокна состояли только из волокна с высоким относительным удлинением. Примеры других волокон включают в себя: нетермически растяжимые, способные скрепляться путем сплавления двухкомпонентные волокна типа "сердцевина-оболочка", включающие в себя два компонента с разными точками плавления и подвергнутые обработке вытягиванием; и волокна, по своей природе не обладающие способностью к скреплению путем сплавления (например, натуральные волокна, такие как хлопок и целлюлоза, и вискозные и ацетатные волокна). В тех случаях, когда в добавление к волокну с высоким относительным удлинением нетканый материал 1A включает в себя другие волокна, процентное содержание волокна с высоким относительным удлинением в нетканом материале 1A предпочтительно составляет 50 масс.% или более, более предпочтительно 80 масс.% или более, еще более предпочтительно 100 масс.%.

[0023]

Термически растяжимое волокно, которое является примером волокна с высоким относительным удлинением, на стадии материала представляет собой двухкомпонентное волокно, не подвергнутое обработке вытягиванием или подвергнутое слабой обработке вытягиванием и, например, включает в себя первый смоляной компонент, образующий сердцевину, второй смоляной компонент, образующий оболочку и включающий в себя полиэтиленовую смолу, где первый смоляной компонент имеет более высокую точку плавления, чем второй смоляной компонент. Первый смоляной компонент представляет собой компонент, который обеспечивает способность волокна растягиваться при нагревании (термическую растяжимость), и второй смоляной компонент представляет собой компонент, который обеспечивает способность волокна к скреплению путем сплавления. Точку плавления первого смоляного компонента и точку плавления второго смоляного компонента находят путем проведения термического анализа образца тонкоизмельченного волокна (масса образца: 2 мг) с помощью дифференциального сканирующего калориметра (DSC 6200 от компании Seiko Instruments Inc.) при скорости повышения температуры 10°C/мин для измерения максимальной (пиковой) температуры плавления каждой смолы, причем максимальную температуру плавления определяют как точку плавления каждой смолы. Если точку плавления второго смоляного компонента нельзя точно измерить таким способом, то такую смолу определяют как "смолу, не имеющую точки плавления". В таком случае температура, при которой второй смоляной компонент становится скрепленным путем сплавления настолько, что можно измерить прочность места скрепления волокон, полученного путем сплавления, то есть температура, при которой молекулы второго смоляного компонента начинают течь, считается точкой размягчения и используется вместо точки плавления.

[0024]

Как описано выше, второй смоляной компонент, образующий оболочку, включает в себя полиэтиленовую смолу. Примеры полиэтиленовой смолы включают в себя полиэтилен низкой плотности (LDPE), полиэтилен высокой плотности (HDPE) и линейный полиэтилен низкой плотности (LLDPE). В частности, предпочтительным является полиэтилен высокой плотности с плотностью от 0,935 г/см3 до 0,965 г/см3 включительно. Второй смоляной компонент, образующий оболочку, предпочтительно представляет собой полиэтиленовую смолу в чистом виде, хотя при этом к ней можно примешивать другие смолы. Примеры других смол, которые можно примешивать, включают в себя полипропиленовую смолу, сополимер этилена с винилацетатом (EVA) и сополимер этилена с виниловым спиртом (EVOH). Однако предпочтительно, чтобы во вторых смоляных компонентах, образующих оболочку, содержание полиэтиленовой смолы в смоляных компонентах оболочки составляло 50 масс.% или более, более предпочтительно от 70 до 100 масс.% включительно. Кроме того, размер кристаллитов полиэтиленовой смолы предпочтительно составляет от 10 до 20 нм включительно, более предпочтительно от 11,5 до 18 нм включительно.

[0025]

В качестве первого смоляного компонента, образующего сердцевину без особого ограничения можно применять любой смоляной компонент с более высокой точкой плавления, чем точка плавления полиэтиленовой смолы, которая представляет собой смолу, образующую оболочку. Примеры смоляного компонента, образующего сердцевину, включают в себя смолы на основе полиолефинов (за исключением полиэтиленовой смолы), такие как полипропилен (PP), и смолы на основе сложных полиэфиров, такие как полиэтилентерефталат (PET) и полибутилентерефталат (PBT). Также можно применять полимер на основе полиамида или сополимер, включающий в себя два или более смоляных компонентов. Можно применять несколько смол в форме смеси; в таком случае, точка плавления смолы, имеющей самую высокую точку плавления, считается точкой плавления сердцевины. С точки зрения облегчения производства нетканого материала, различие между точкой плавления первого смоляного компонента, образующего сердцевину, и точкой плавления второго смоляного компонента, образующего оболочку (последняя вычитается из первой), предпочтительно составляет 20°C или более и предпочтительно 150°C или менее.

[0026]

Предпочтительный коэффициент ориентации первого смоляного компонента в термически растяжимом волокне, которое представляет собой пример волокна с высоким относительным удлинением, разумеется, зависит от применяемой смолы; например, в тех случаях, когда первый смоляной компонент представляет собой полипропиленовую смолу, коэффициент ориентации предпочтительно составляет 60% или менее, более предпочтительно 40% или менее, еще более предпочтительно 25% или менее. В тех случаях, когда первый смоляной компонент представляет собой сложный полиэфир, коэффициент ориентации предпочтительно составляет 25% или менее, более предпочтительно 20% или менее, еще более предпочтительно 10% или менее. С другой стороны, коэффициент ориентации второго смоляного компонента предпочтительно составляет 5% или более, более предпочтительно 15% или более, еще более предпочтительно 30% или более. Коэффициент ориентации представляет собой показатель, указывающий степень ориентации полимерных цепей в волокнообразующей смоле.

[0027]

Коэффициент ориентации первого смоляного компонента и второго смоляного компонента можно найти согласно способу, описанному в параграфах [0027]-[0029] документа JP 2010-168715A. Способ изготовления каждого смоляного компонента термически растяжимого волокна с достижением вышеупомянутого коэффициента ориентации описан в параграфах [0033]-[0036] документа JP 2010-168715A.

[0028]

На стадии материала относительное удлинение волокна с высоким относительным удлинением составляет 100% или более, предпочтительно 200% или более, более предпочтительно 250% или более и предпочтительно 800% или менее, более предпочтительно 500% или менее, еще более предпочтительно 400% или менее. Более конкретно, относительное удлинение волокна с высоким относительным удлинением на стадии материала предпочтительно составляет от 100 до 800% включительно, более предпочтительно от 200 до 500% включительно, еще более предпочтительно от 250 до 400% включительно. Благодаря применению волокна с высоким относительным удлинением, обладающего относительным удлинением в вышеупомянутом диапазоне, волокно с успехом подвергается вытягиванию с помощью устройства для вытягивания, и описанная далее точка перехода 18 от участка 16 малого диаметра к участку 17 большого диаметра может быть расположена вблизи скрепленного путем сплавления участка 12, обеспечивая при этом превосходную текстуру нетканого материала на ощупь. Кроме того, предпочтительно, чтобы на стадии нетканого материала относительное удлинение волокна с высоким относительным удлинением составляло 60% или более, предпочтительно 70% или более, более предпочтительно 80% или более и предпочтительно 200% или менее, более предпочтительно 150% или менее, еще более предпочтительно 120% или менее и, более конкретно, предпочтительно составляет от 60 до 200% включительно, более предпочтительно от 70 до 170% включительно, еще более предпочтительно от 80 до 150% включительно. В частности, предпочтительно, чтобы относительное удлинение нетканого материала, изготовленного из 100% волокна с высоким относительным удлинением, находилось в вышеупомянутом диапазоне.

[0029]

Относительное удлинение волокна с высоким относительным удлинением основано на измерении относительного удлинения волокна согласно японскому промышленному стандарту JIS L-1015 в следующих условиях. Температура окружающей среды и относительная влажность при измерении: 20±2°C, 65±2% RH; расстояние между зажимами для образца в приборе для испытания на растяжение: 20 мм; и скорость удлинения: 20 мм/мин. В тех случаях, когда между зажимами для образца невозможно обеспечить расстояние, равное 20 мм, то есть в тех случаях, когда длина волокна, подлежащего измерению, короче 20 мм, например, в случаях измерения относительного удлинения образца волокна, взятого из уже произведенного нетканого материала, измерение осуществляют при установке расстояния между зажимами, равного 10 мм или 5 мм.

[0030]

На стадии материала соотношение между первым смоляным компонентом и вторым смоляным компонентом для волокна с высоким относительным удлинением (массовое отношение компонентов; первый: последний) предпочтительно составляет от 10:90 до 90:10, более предпочтительно от 20:80 до 80:20, еще более предпочтительно от 50:50 до 70:30. Подходящая длина волокна в случае волокна с высоким относительным удлинением, подходящего для применения, зависит от способа производства нетканого материала. Например, в тех случаях, когда нетканый материал производят по способу кардочесания, как дополнительно описано ниже, длина волокна предпочтительно составляет приблизительно от 30 до 70 мм.

[0031]

На стадии материала диаметр волокна в случае волокна с высоким относительным удлинением выбирают в зависимости от требований, связанных с конкретным применением нетканого материала. В тех случаях, когда нетканый материал применяют в качестве составляющего элемента впитывающего изделия, такого как верхний лист впитывающего изделия, предпочтительно применять волокно с диаметром 10 мкм или более, более предпочтительно 15 мкм или более и предпочтительно 35 мкм или менее, более предпочтительно 30 мкм или менее и, более конкретно, предпочтительно применять волокно с диаметром от 10 до 35 мкм включительно, более предпочтительно от 15 до 30 мкм включительно. Диаметр волокна измеряют согласно следующему способу.

[0032]

Измерение диаметра волокна

Диаметр (мкм) волокна измеряют путем исследования поперечного сечения волокна с помощью сканирующего электронного микроскопа (JCM-5100 от компании JEOL Ltd.) при увеличении от 200x до 800x. Поперечное сечение волокна получают путем разрезания волокна с помощью острого лезвия (номер продукта FAS-10 от компании Feather Safety Razor Co., Ltd.). В случае волокна, которое было извлечено, когда поперечное сечение волокна приблизительно соответствует круглой форме, диаметр волокна измеряют в пяти точках. Усредненное значение измеренных значений, полученных в пяти точках, используют в качестве диаметра волокна.

[0033]

В случаях использования термически растяжимого волокна, которое является примером волокна с высоким относительным удлинением, на стадии материала в добавление к вышеупомянутому термически растяжимому волокну можно применять волокна, описанные, например, в документах JP 4131852B, JP 2005-350836A, JP 2007-303035A, JP 2007-204899A, JP 2007-204901A и JP 2007-204902A.

[0034]

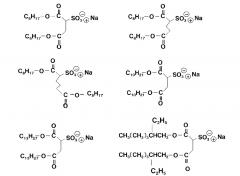

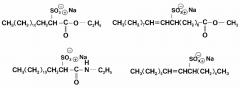

Как показано на фиг. 3, если сфокусировать внимание на одном составляющем волокне 11 из составляющих волокон 11 нетканого материала 1A, в нетканом материале согласно настоящему изобретению (первому изобретению) составляющее волокно 11 между соседними скрепленными путем сплавления участками 12, 12 включает в себя участок 17 большого диаметра, который имеет большой диаметр волокна и расположен между двумя участками 16, 16 малого диаметра, имеющими малый диаметр волокна. Более конкретно, как показано на фиг. 3, если сфокусировать внимание на одном составляющем волокне 11 из составляющих волокон 11 нетканого материала 1A, участок 16 малого диаметра, имеющий малый диаметр волокна, образуется с возможностью тянуться практически с постоянным диаметром волокна от скрепленного путем сплавления участка 12, образованного при скреплении путем сплавления такого составляющего волокна 11 с другим составляющим волокном 11 в месте пересечения волокон. Кроме того, если сфокусировать внимание на одном составляющем волокне 11, участок 17 большого диаметра, имеющий больший диаметр волокна, чем диаметр волокна на участке 16 малого диаметра, образуется с возможностью тянуться практически с постоянным диаметром волокна между участками 16, 16 малого диаметра, тянущимися от соседних, скрепленных путем сплавления участков 12, 12, соответственно. Более конкретно, нетканый материал 1A включает в себя составляющие волокна 11, в которых (если сфокусировать внимание на одном составляющем волокне 11) в направлении от одного скрепленного путем сплавления участка 12 из двух соседних, скрепленных путем сплавления участков 12, 12 к другому скрепленному путем сплавления участку 12 расположены в указанном порядке: участок 16 малого диаметра со стороны одного скрепленного путем сплавления участка 12, участок 17 большого диаметра и участок 16 малого диаметра со стороны другого скрепленного путем сплавления участка 12. Кроме того, как показано на фиг. 3, нетканый материал 1A также включает в себя составляющие волокна 11, в которых (если сфокусировать внимание на одном составляющем волокне 11 из составляющих волокон 11 нетканого материала 1A) между соседними, скрепленными путем сплавления участками 12, 12 расположено множество участков 17 большого диаметра (два в нетканом материале 1A). Более конкретно, нетканый материал 1A включает в себя составляющие волокна 11, в которых (если сфокусировать внимание на одном составляющем волокне 11) в направлении от одного скрепленного путем сплавления участка 12 из двух соседних, скрепленных путем сплавления участков 12, 12 к другому скрепленному путем сплавления участку 12 в указанном порядке расположены: участок 16 малого диаметра со стороны одного скрепленного путем сплавления участка 12, первый участок 17 большого диаметра, участок 16 малого диаметра, второй участок 17 большого диаметра и участок 16 малого диаметра со стороны другого скрепленного путем сплавления участка 12. Благодаря обеспечению участков 16 малого диаметра с низкой жесткостью, каждый из которых находится рядом со скрепленным путем сплавления участком 12, где жесткость нетканого материала 1A увеличивается, как описано выше, повышается мягкость нетканого материала 1A, благодаря чему улучшается текстура нетканого материала на ощупь. Кроме того, благодаря обеспечению множества участков 17 большого диаметра, то есть благодаря обеспечению каждого составляющего волокна 11 участками 16 меньшего диаметра с низкой жесткостью, дополнительно повышают мягкость нетканого материала 1A, благодаря чему дополнительно улучшают текстуру нетканого материала на ощупь. С точки зрения улучшения текстуры нетканого материала на ощупь и уменьшения жесткости нетканого материала, если сфокусировать внимание на одном составляющем волокне 11 нетканого материала 1A, между соседними, скрепленными путем сплавления участками 12, 12 предпочтительно находится один или более, более предпочтительно один (три) или более участков 17 большого диаметра, и предпочтительно пять или менее, более предпочтительно три или менее участков 17 большого диаметра и, более конкретно, между соседними, скрепленными путем сплавления участками 12, 12 предпочтительно находится от одного до пяти включительно, более предпочтительно от одного до трех включительно участков 17 большого диаметра.

[0035]

Отношение L16/L17 диаметра волокна (диаметр L16) на участке 16 малого диаметра к диаметру волокна (диаметр L17) на участке 17 большого диаметра предпочтительно составляет 0,5 или более, более предпочтительно 0,55 или более и предпочтительно 0,8 или менее, более предпочтительно 0,7 или менее и, более конкретно, отношение L16/L17 предпочтительно составляет от 0,5 до 0,8 включительно, более предпочтительно от 0,55 до 0,7 включительно. Более конкретно, с точки зрения улучшения текстуры нетканого материала на ощупь и уменьшения жесткости нетканого материала, диаметр волокна (диаметр L16) на участке 16 малого диаметра предпочтительно составляет 5 мкм или более, более предпочтительно 6,5 мкм или более, еще более предпочтительно 7,5 мкм или более, и предпочтительно 28 мкм или менее, более предпочтительно 20 мкм или менее, еще более предпочтительно 16 мкм или менее и, более конкретно, диаметр L16 предпочтительно составляет от 5 до 28 мкм вклю