Устройство для изготовления волокнистого продукта

Иллюстрации

Показать всеНастоящее формовочное устройство предназначено для установки на паллету (6) конвейера для транспортировки волокнистого продукта через нагревающее устройство, причем паллета (6) образует принимающую поверхность (63) для волокнистого продукта. Формовочное устройство имеет формовочный блок (8), основная часть (81) которого выполнена с возможностью расположения спереди от принимающей поверхности (63), и по меньшей мере один крепежный элемент (9), который выполнен с возможностью прикрепления к паллете посредством его расположения сзади от принимающей поверхности (63). Формовочный блок (8) и крепежный элемент (9) содержат комплементарные защелкивающиеся элементы (89, 99), которые, когда основная часть (81) формовочного блока (8) находится напротив принимающей поверхности (63) и крепежный элемент (9) прикреплен к паллете (6) сзади от принимающей поверхности (63), могут зацепляться посредством приложения односторонней толкающей силы (F1), которая толкает основную часть (81) формовочного блока (8) к принимающей поверхности (63) в поперечном направлении (X) по отношению к принимающей поверхности (63). 2 н. и 14 з.п. ф-лы, 9 ил.

Реферат

Настоящее изобретение относится к формовочному устройству для создания формы из волокнистого продукта, причем это формовочное устройство выполнено с возможностью установки на паллету конвейера для транспортировки волокнистого продукта через нагревающее устройство. Изобретение также относится к устройству для изготовления волокнистого продукта, содержащему такое формовочное устройство.

Волокнистый изоляционный продукт, например, изоляционная панель для распределительного воздуховода, обычно состоит из мата из минеральных волокон, таких как стеклянные волокна, которые связаны друг с другом посредством органического связующего вещества. Изготовление таких волокнистых панелей содержит, во-первых, образование волокон и нанесение волокон на перфорированный подвижный транспортер или конвейер. Масса волокон прижимается к конвейеру с помощью всасывающих коробов, которые расположены под конвейером. Во время образования волокон, связующее вещество разбрызгивается в форме раствора или суспензии в летучей жидкости, такой как вода, на вытянутые волокна, причем это связующее вещество имеет свойства клея, активируемого при нагреве. Связующее вещество обычно содержит вулканизируемый при нагреве материал, такой как термореактивная смола, например, фенол/формальдегидная смола.

Затем первичный слой относительно свободных волокон на конвейере коллектора передается к нагревающему устройству, например, к печи для образования поперечных связей или к микроволновому нагревающему устройству. Мат из волокон проходит через нагревающее устройство посредством дополнительных перфорированных конвейеров. Обычно предусмотрены два конвейера, обращенные друг к другу, находящиеся друг от друга на расстоянии, подходящем для образования толщины волокнистой панели. Каждая ветвь конвейера содержит множество паллет, состоящих из взаимно сочлененных решеток, которые являются перфорированными, чтобы пропускать воздух и другие газы, испускаемые во время нагрева мата. Таким образом, волокнистая панель имеет большую или меньшую плотность в зависимости от степени сжатия, прилагаемого двумя конвейерами в нагревающем устройстве.

По мере его прохождения через нагревающее устройство, мат высыхает и подвергается специальной термообработке, которая вулканизирует связующее вещество, присутствующее на поверхности волокон. Эта вулканизация также образует поперечные связи волокон друг с другом в трехмерной структуре, то есть, связь через термореактивное связующее вещество в точках соприкосновения между волокнами, и, таким образом, образует стабилизацию мата на требуемую толщину волокнистой панели, при этом сохраняя упругость.

Как вариант, мат из волокон может не иметь связующего вещества перед нагревом. Тогда формование и стабилизация волокнистой панели могут быть результатом простой агломерации волокон посредством высокого давления и высокой температуры, прилагаемых к мату из волокон. В этом случае, нагревающее устройство обычно представляет собой нагревающий формующий пресс.

Для того, чтобы собрать волокнистые панели, которые расположены вблизи друг от друга край к краю, или для того, чтобы сложить волокнистую панель так, чтобы она соприкасалась сама с собой, например, для образования воздуховода, как известно, на краях панелей образуются пазы. Каждый паз панели выполнен с возможностью взаимной блокировки с ответным пазом, либо на смежной панели в случае расположенных вблизи друг от друга панелей, либо на этой же панели в случае складывания панели самой с собой. Обычный способ образования пазов использует формовочные блоки, или “шпунтовые колодки”, которые закреплены в нагревающем устройстве на противоположных краях двух конвейеров, обращенных друг к другу, чтобы сдавливать продольные края волокнистой панели. Таким образом, плотность продольных краев волокнистой панели увеличивается по сравнению с остальной панелью, посредством этого образуя пазы.

Часто желательно использовать одно и то же нагревающее устройство для изготовления волокнистых панелей с пазами и без пазов, или волокнистых панелей, имеющих пазы разных размеров. Тем не менее, формовочные блоки иногда привариваются к паллетам конвейеров без возможности отсоединения. Как вариант, формовочные блоки могут быть соединены болтами с паллетами конвейера. Тогда их нужно снимать и заменять каждый раз при смене типа паза. Тем не менее, установка и снятие таких прикрепленных болтами формовочных блоков является длительной и утомительной. В частности, привинчивание и отвинчивание должно выполняться при работе конвейера на малой скорости, причем часть тела оператора входит в нагревающее устройство, а это возможно только тогда, когда нагревающее устройство является холодным. К тому же, наличие винтов и позиционирующих устройств значительно уменьшает площадь поверхности для прохождения конвекционного воздуха, что приводит к плохому спеканию краев панелей.

К тому же, в US 2004/0191350 A1 описано съемное устройство для закрепления формовочных блоков на паллетах печного конвейера, причем упомянутое устройство использует удерживающие элементы, объединенные с блокирующими шариками. Каждый удерживающий элемент может проходить между блокированной конфигурацией, в которой блокирующие шарики выступают относительно удерживающего элемента и обездвиживают его по отношению к манжете формовочного блока, и разблокированным положением, в котором блокирующие шарики втягиваются во внутренний объем удерживающего элемента, чтобы позволять ему быть свободным относительно манжеты формовочного блока. На практике, переход удерживающего элемента между блокированной и разблокированной конфигурациями осуществляется с помощью кулачков, которые перемещаются параллельно конвейеру, посредством этого позволяя устанавливать и снимать формовочный блок. Это устройство для закрепления с помощью блокирующих шариков является сложным и дорогим. К тому же, существует риск того, что механизм с шариками через некоторое время загрязнится, ограничивая долговременную надежность фиксирующей системы. К тому же, необходимость использования довольно специфических кулачков для перехода между блокированной и разблокированной конфигурациями усложняет установку и снятие формовочного блока, в это же время увеличивая стоимость устройства. Также следует заметить, что кулачки перемещаются сзади от паллет конвейера, в положении, в котором обычно предусмотрено средство для герметизации печи, в частности, в форме щеточных уплотнений. Таким образом, использование кулачков представляет собой недостаток, так как оно приводит к утечкам горячего воздуха.

Изобретение более конкретно направлено на ослабление этих недостатков посредством разработки формовочного устройства, установка и снятие которого по отношению к конвейеру нагревающего устройства, в частности, печного конвейера, могут быть выполнены легко и быстро, даже когда конвейер все еще горячий, без подвергания оператора риску, причем это устройство обеспечивает надежное и износостойкое удерживание на месте на конвейере, причем конструкция этого устройства также является простой и обеспечивает возможность установки на любой тип конвейера с небольшими затратами.

В этих целях, одним субъектом изобретения является формовочное устройство для создания формы из волокнистого продукта, причем это формовочное устройство предназначено для установки на паллету конвейера для транспортировки волокнистого продукта через нагревающее устройство, причем паллета образует принимающую поверхность для волокнистого продукта, и причем формовочное устройство имеет:

- формовочный блок, основная часть которого выполнена с возможностью расположения спереди от принимающей поверхности, и

- по меньшей мере один крепежный элемент, который выполнен с возможностью прикрепления к паллете, при этом будучи расположенным сзади от принимающей поверхности,

отличающееся тем, что формовочный блок и крепежный элемент содержат комплементарные защелкивающиеся элементы, которые, когда основная часть формовочного блока обращена к принимающей поверхности и крепежный элемент прикреплен к паллете сзади от принимающей поверхности, могут зацепляться посредством приложения односторонней толкающей силы, которая толкает основную часть формовочного блока к принимающей поверхности, в поперечном направлении по отношению к принимающей поверхности.

В контексте изобретения, термины “перед” и “зад” используются для определения положения по отношению к поверхности, принимающей волокнистый продукт, образованной паллетой. В контексте изобретения, элементы расположены спереди от принимающей поверхности, когда они содержатся в половине пространства, которая обращена к принимающей поверхности или находится напротив нее, тогда как элементы расположены сзади от принимающей поверхности, если они содержаться в другой половине пространства.

Благодаря изобретению, когда паллета конвейера оснащена крепежным элементом, возможно устанавливать формовочный блок непосредственно, располагая основную часть формовочного блока напротив принимающей поверхности и прилагая одностороннюю толкающую силу, которая толкает основную часть формовочного блока к принимающей поверхности, в поперечном направлении по отношению к принимающей поверхности. Таким образом, установка формовочного блока на паллету является простой и быстрой.

Предпочтительно, защелкивающиеся элементы имеют такие размеры, чтобы их зацепление могло быть осуществлено посредством человеческой силы, необязательно с помощью ручного инструмента, такого как киянка, но без необходимости использования электрической энергии.

Согласно преимущественному признаку, паллета образует внутренний объем сзади от принимающей поверхности, и крепежный элемент выполнен с возможностью вставления в этот внутренний объем без выступания сзади из внутреннего объема. Такой крепежный элемент, вмещенный, или “вделанный”, в объем паллеты, является преимущественным, поскольку он не нарушает прохождения воздуха в нагревающем устройстве, посредством этого способствуя оптимальному спеканию волокнистого продукта. К тому же, поскольку крепежный элемент расположен под принимающей поверхностью паллеты, он защищен от остаточных продуктов спекания волокнистых продуктов, посредством этого позволяя избежать нежелательного прилипания.

Согласно другому преимущественному признаку, защелкивающиеся элементы, когда они зацеплены, упруго удерживают формовочный блок по отношению к крепежному элементу. Выражение “упруго удерживать” здесь означает факт того, что защелкивающиеся элементы могут упруго поглощать по меньшей мере часть сил, которые обычно воздействуют на них во время работы конвейера. В частности, защелкивающиеся элементы могут оставаться зацепленными в противодействие силам, которые стремятся отсоединить их, таким как силы, возникающие в результате вибраций, присущих работе конвейера.

Предпочтительно, по меньшей мере один из защелкивающихся элементов образован листовой пружиной, что помогает упруго удерживать формовочный блок по отношению к крепежному элементу. Эта листовая пружина преимущественно выполнена из металлического сплава, для которого изменение предела упругости составляет менее 30% в относительных величинах, предпочтительно менее 20% в относительных величинах, в диапазоне температур 20°C - 300°C. Таким образом, листовая пружина выполняет функцию поглощения сил даже при высоких температурах и, в частности, во всем диапазоне температур, которые обычно присутствуют в нагревающем устройстве. В качестве примера, листовая пружина может быть выполнена из стали с подходящим составом или из специального сплава на основе никеля/хрома.

Согласно одному аспекту изобретения, защелкивающийся элемент крепежного элемента имеет входную поверхность, которая образует усиленное место крепления для зацепления защелкивающихся элементов, причем эта входная поверхность наклонена по отношению к направлению толкающей силы под углом, меньшим или равным 45°, предпочтительно между 10° и 30°, чтобы обеспечивать прохождение усиленное место крепления во время приложения толкающей силы. Таким образом, амплитуда толкающей силы, прилагаемой для зацепления защелкивающихся элементов, может быть приспособлена посредством воздействия на наклон входной поверхности, причем следует понимать, что зацепление тем сложнее, чем больше угол наклона входной поверхности по отношению к направлению толкающей силы.

Согласно одному аспекту изобретения, защелкивающиеся элементы могут быть отсоединены посредством приложения разделяющей силы для отделения формовочного блока от принимающей поверхности, в поперечном направлении по отношению к принимающей поверхности. Для того, чтобы удерживать защелкивающиеся элементы в зацеплении, защелкивающийся элемент крепежного элемента имеет удерживающую поверхность, которая образует усиленное место крепления для отсоединения защелкивающихся элементов, причем эта удерживающая поверхность наклонена по отношению к направлению разделяющей силы под углом, приблизительно равным 45°, чтобы обеспечивать прохождение усиленного места крепления во время приложения разделяющей силы. Угол наклона удерживающей поверхности по отношению к направлению разделяющей силы остается меньше 45°, предпочтительно вблизи от 45°, учитывая, что угол, превышающий 45°, предотвращает отсоединение защелкивающихся элементов, тогда как угол, который слишком меньше чем 45°, не обеспечивает достаточного удерживания защелкивающихся элементов в зацеплении.

Согласно одному преимущественному признаку, формовочный блок имеет по меньшей мере одно отверстие, которое, в конфигурации, в которой формовочное устройство установлено на паллете, расположено спереди от принимающей поверхности, причем защелкивающиеся элементы выполнены с возможностью отсоединения посредством приложения, через боковое отверстие, разделяющей силы для отделения формовочного блока от принимающей поверхности в поперечном направлении по отношению к принимающей поверхности. Предпочтительно, формовочное устройство расположено вблизи от бокового края паллеты, причем боковое отверстие в формовочном блоке ориентировано к этому боковому краю. Таким образом, возможно снимать формовочный блок снаружи нагревающего устройства посредством проведения подходящего инструмента в боковое отверстие в формовочном блоке, причем упомянутое отверстие расположено спереди от принимающей поверхности паллеты, и посредством приложения разделяющей силы с помощью этого инструмента, чтобы отсоединить защелкивающиеся элементы. После отсоединения от паллеты, формовочный блок передается к выходу нагревающего устройства посредством конвейера.

Преимущественно, формовочный блок содержит по меньшей мере два защелкивающихся элемента, выступающих из его основной части, причем каждый из упомянутых защелкивающихся элементов выполнен с возможностью зацепления с защелкивающимся элементом крепежного элемента. Два защелкивающихся элемента предпочтительно находятся на расстоянии друг от друга, чтобы обеспечивать удерживание формовочного блока без возможного вращения формовочного блока по отношению к крепежному элементу. В одном варианте осуществления, формовочное устройство содержит средство для предотвращения вращения формовочного блока по отношению к крепежному элементу или по отношению к принимающей поверхности, посредством этого обеспечивая надежное удерживание формовочного блока на месте на паллете, даже когда волокнистый продукт на месте на конвейере прилагает силы к формовочному блоку.

Преимущественно, основная часть формовочного блока является перфорированной, чтобы не прерывать циркуляцию воздуха в нагревающем устройстве.

Дополнительным субъектом изобретения является устройство для изготовления волокнистого продукта, содержащее:

- нагревающее устройство,

- нижний конвейер и верхний конвейер, которые циркулируют в нагревающем устройстве, причем каждый конвейер содержит множество паллет, каждая из которых образует принимающую поверхность для волокнистого продукта, причем нижний и верхний конвейеры расположены так, чтобы сжимать волокнистый продукт между принимающими поверхностями, когда они транспортируют волокнистый продукт через нагревающее устройство,

причем это устройство отличается тем, что по меньшей мере один из нижнего конвейера и верхнего конвейера имеет по меньшей мере одну паллету, которая предусмотрена с описанным выше формовочным устройством.

Предпочтительно, формовочное устройство расположено вблизи от бокового края конвейера.

В одном варианте осуществления, нижний конвейер имеет формовочные устройства, которыми оснащены паллеты на одном крае двух обращенных друг к другу конвейеров, тогда как верхний конвейер имеет формовочные устройства, которыми оснащены паллеты на противоположном крае двух обращенных друг к другу конвейеров. Такое устройство позволяет образовывать противоположные пазы, один охватываемый и другой охватывающий, на двух боковых краях волокнистого продукта.

Признаки и преимущества изобретения будут понятны из последующего описания двух вариантов осуществления формовочного устройства и устройства для изготовления волокнистого продукта согласно изобретению, причем упомянутое описание дано только для примера и со ссылкой на прилагаемые чертежи, в которых:

- Фиг. 1 представляет собой схематичный вид в вертикальной проекции устройства для изготовления волокнистого продукта согласно изобретению;

- Фиг. 2 представляет собой вид сверху паллеты одного из конвейеров нагревающего устройства с Фиг. 1, причем эта паллета оснащена формовочным устройством согласно первому варианту осуществления изобретения;

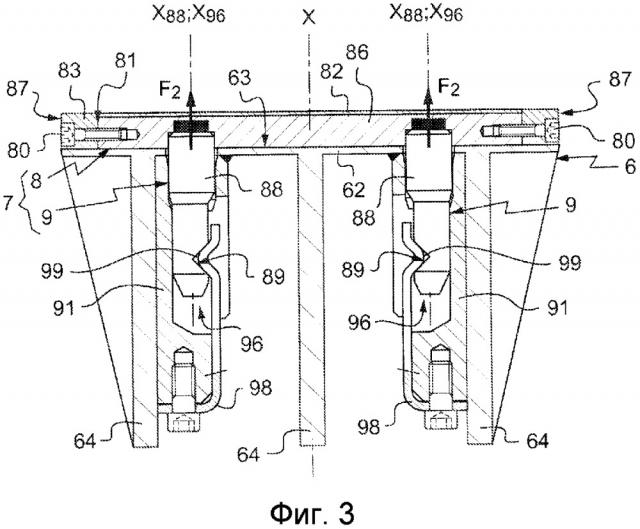

- Фиг. 3 представляет собой вид в поперечном разрезе по линии III-III на Фиг. 2;

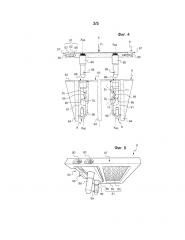

- Фиг. 4 представляет собой вид в поперечном разрезе, подобном Фиг. 3, но в разобранном состоянии;

- Фиг. 5 представляет собой вид в перспективе формовочного блока формовочного устройства с Фиг. 2-4;

- Фиг. 6 представляет собой вид в перспективе под другим углом формовочного блока формовочного устройства с Фиг. 2-4;

- Фиг. 7 представляет собой вид в перспективе захвата для снятия формовочного устройства с Фиг. 2-4;

- Фиг. 8 представляет собой вид в поперечном разрезе, подобном Фиг. 3, второго варианта осуществления изобретения; и

- Фиг. 9 представляет собой вид в поперечном разрезе, подобном Фиг. 8, но в разобранном состоянии.

На Фиг. 1 схематично показано устройство 1 для изготовления волокнистого продукта на основе стекловаты, например для изготовления изоляционных панелей для распределительных воздуховодов. Это устройство 1 содержит устройство 11 образования волокон, в которое подается расплавленное стекло, как обычно, из печи или посредством подогревательной камеры (они не показаны). Устройство 1 содержит устройства 12 нанесения связующего вещества, которые предусмотрены для нанесения, в частности посредством разбрызгивания, связующего вещества на ленту волокон 13, производимую устройством 11 образования волокон. Волокна собираются на перфорированном конвейере 14, в форме мата 15 из волокон стекловаты, смешанных со связующим веществом. Связующее вещество может представлять собой термореактивную смолу, такую как фенол/формальдегидная смола, или любой другой тип подходящего связующего вещества.

На конце конвейера 14, устройство 1 содержит печь 2 для образования поперечных связей. Эта печь 2 имеет закрытую камеру 3, в которой циркулируют нижний конвейер 4 и верхний конвейер 5 для транспортировки для транспортировки и калибровки мата 15. Каждый конвейер 4 или 5 содержит, как известно, множество взаимно сочлененных паллет 6, которые перфорированы для пропускания газов. Печь 2 имеет подающий воздуховод 21 для введения горячих газов для спекания мата, и выходной воздуховод 22 для отвода дымовых газов, которые образуются в результате спекания мата, в частности, от испарения воды, содержащейся в мате. Конвейеры 4 и 5 расположены так, что они обращены друг к другу и находятся на должном расстоянии друг от друга. Обеспечивая проход для газов, посредством этого способствуя быстрому схватыванию связующего вещества, конвейеры 4 и 5 в это же время сдавливают мат 15 для придания последнему требуемой толщины волокнистой панели 17 на выходе из печи 2. В качестве примера, для рулонной панели, толщина панели обычно лежит в диапазоне 10-450 мм, плотность слоя стекловаты лежит, например, в диапазоне 5-150 кг/м3.

Паллеты 6 конвейера 4 и 5 объединены с поддерживающим средством, расположенным внутри печи 2, которое направляет перемещение паллет. Для каждой паллеты, поддерживающее средство содержит, например, тележку 18, которая предусмотрена с колесами 19 и соединена с боковым выступом 61 паллеты, как видно на Фиг. 2. Тележки 18 для разных паллет выполнены с возможностью циркуляции вдоль рельсов (не показаны) и могут перемещаться через печь 2 с помощью любого средства, в частности, с помощью цепи.

Первый вариант осуществления использует первую известную модель паллеты конвейера, которую хорошо видно на Фиг. 3 и 4. Паллета 6 имеет перфорированную решетку 62 прямоугольной формы, которая образует принимающую поверхность 63 для мата. Выступ 61 для соединения с поддерживающей тележкой 18 расположен вблизи от бокового края 65 решетки 62. Решетка 62 соединена, сзади от принимающей поверхности 63, с тремя взаимно параллельными продолговатыми ребрами 64, а именно, с центральным ребром и двумя боковыми ребрами, все три из которых имеют одинаковую высоту перпендикулярно решетке 62 и проходят приблизительно перпендикулярно боковому краю 65. Боковой край 65 паллеты предназначен для расположения у границы конвейера, тогда ребра 64 расположены перпендикулярно направлению циркуляции конвейера.

Согласно изобретению, паллета 6 предусмотрена с формовочным устройством 7, выполненным с возможностью установки на паллету вблизи от бокового края 65. Формовочное устройство 7 имеет формовочный блок 8, основная часть 81 которого выполнена с возможностью расположения спереди от принимающей поверхности 63, чтобы создавать форму в мате 15 по мере его прохождения через печь. Формовочное устройство 7 также имеет два крепежных корпуса 9, которые выполнены с возможностью закрепления сзади от принимающей поверхности 63, вмещаемые целиком во внутренний объем паллеты 6, причем этот объем ограничен ребрами 64 сзади от решетки 62.

Крепежные корпусы 9 закреплены вблизи от боковых краев 65, сзади от принимающей поверхности 63, и каждый из них упирается в боковое ребро 64 паллеты, например, посредством приваривания к этому боковому ребру. Каждый корпус 9 имеет рукав 91, который образует кожух 96, центрированный на оси X96. Кожух 96 каждого корпуса 9 расположен так, чтобы соответствовать отверстию 66 в решетке 62 паллеты. Листовая пружина 98 прикреплена к рукаву 91 так, чтобы образовывать край кожуха 96, который находится ближе всего к центральному ребру 64. Листовая пружина 98 выполнена из стали с подходящим составом, для которой изменение предела упругости составляет менее 30% в относительных величинах в диапазоне температур 20°C - 300°C, так что листовая пружина сохраняет свои упругие свойства даже при высоких температурах, которые преобладают в печи.

Как ясно видно на Фиг. 5 и 6, основная часть 81 формовочного блока 8 имеет основание 83 прямоугольной формы, на которое опирается перфорированная решетка 82 одной своей стороной. Эта решетка 82 предназначена для того, чтобы на нее опирался мат 15. Размер решетки 82 параллельно боковому краю 85 основания 83 является по существу таким же, как размер решетки 62 паллеты 6 параллельно боковому краю 65. Таким образом, решетка 82 формовочного блока может накрывать решетку 62 вблизи от бокового края 65, проходящую вдоль всей длины края 65, как видно на Фиг. 2.

Сзади от решетки 82 и вблизи от бокового края 85, основание 83 имеет полость, в которой установлена опора 86, несущая два штифта 88. Каждый штифт 88 центрирован на продольной оси X88 и проходит перпендикулярно опоре 86, которая, в свою очередь, параллельна средней плоскости основания 83. Сбоку опора 86 имеет винты 80, которые выполнены с возможностью перемещения в щелях, предусмотренных в боковых краях 87 основания 83, причем края 87 представляют собой края, перпендикулярные краю 85. Таким образом, опора 86 может быть сдвинута в направлении, перпендикулярном краю 85, чтобы регулировать расстояние d между штифтами 88 и боковым краем 85. На практике, это позволяет изменять положение основной части 81 формовочного блока 8 по отношению к боковому краю 65 паллеты, и, таким образом, изменять ширину формы, образуемой в мата 15, например, между двумя выступами. В боковом крае 85 предусмотрены два отверстия 84, которые хорошо видно на Фиг. 6, причем каждое отверстие, по существу, совмещено со штифтом 88.

Расстояние между штифтами 88 формовочного блока и расстояние между кожухами 96 крепежных корпусов выполнены одинаковыми, чтобы, когда основная часть 81 формовочного блока находится напротив принимающей поверхности 63 паллеты 6, оси X88 двух штифтов 88 могли быть совмещены с осями X96 двух кожухов 96 крепежных корпусов 9, как видно на Фиг. 4. Каждый штифт 88 формовочного блока выполнен с возможностью вставления в кожух 96 и зацепления посредством защелкивания с одной соответствующей листовой пружиной 98. Для этого, каждый штифт 88 имеет выемку 89, которая стыкуется с приподнятым фрагментом 99 на листовой пружине.

Когда основная часть 81 формовочного блока находится напротив принимающей поверхности 63 паллеты 6 в конфигурации, показанной на Фиг. 4, выемки 89 в двух штифтах 88 могут быть зацеплены фрагментами 99 на кожухах 96 посредством приложения односторонней толкающей силы F1, которая толкает основную часть 81 формовочного блока к принимающей поверхности 63, в поперечном направлении X по отношению к принимающей поверхности, как показано стрелкой F1 на Фиг. 4.

Толкающая сила F1 вызывает вхождение каждого штифта 88 в соответствующий кожух 96, до тех пор, пока фрагмент 99 не будет зацеплен с выемкой 89. Фрагмент 99 на каждой листовой пружине 98 имеет входную поверхность S1, которая образует усиленное место крепления для зацепления выемки 89 и фрагмента 99. Эта входная поверхность S1 наклонена по отношению к направлению X силы F1 под углом α1, равным 45°. Охватываемый защелкивающийся элемент 99 и охватывающий защелкивающийся элемент 89, и в частности угол α1, выполнены так, чтобы амплитуда толкающей силы F1 соответствовала силе, которая может быть приложена человеком, возможно с помощью киянки, без использования электрического инструмента.

Когда выемки 89 зацеплены с фрагментами 99, формовочный блок 8 надежно и устойчиво установлен на паллете 6. Преимущественно, поскольку защелкивание использует фрагменты 99, образованные из листовой пружины 98, формовочный блок упруго удерживается по отношению к паллете, которая выдерживает вибрации, присущие работе конвейера.

После установки формовочного блока 8 на паллету, его возможно легко снять посредством приложения разделяющей силы F2 для отделения формовочного блока от принимающей поверхности 63 в поперечном направлении X по отношению к принимающей поверхности, что приводит к отсоединению защелкивающихся элементов 89 и 99. Фрагмент 99 на каждой листовой пружине 98 имеет удерживающую поверхность S2, которая образует усиленное место крепления для отсоединения защелкивающихся элементов 89 и 99. Эта удерживающая поверхность S2 наклонена по отношению к направлению X разделяющей силы F2 под углом α2, равным 45°, как можно видеть на Фиг. 4.

Преимущественно, разделяющая сила F2 для отделения формовочного блока 8 от принимающей поверхности 63 может быть приложена через отверстия 84, предусмотренные в боковом крае 85 основной части 81 формовочного блока, с помощью соответствующего инструмента. Пример подходящего инструмента показан на Фиг. 7. Это захват 16 для снятия, имеющий продолговатую рукоятку 17 и два наклонных зубе 18, которые образованы на одном конце рукоятки. Зубья 18 могут входить в отверстия 84 в формовочном блоке. Таким образом, посредством вставления зубьев 18 в отверстия 84 и воздействия на рукоятку 17, возможно осуществлять местное приложение, в совмещении с каждым из двух штифтов 88, разделяющей силы F2 для отделения формовочного блока 8 от принимающей поверхности 63, как показано стрелками F2 на Фиг. 3.

В состоянии, в котором формовочный блок 8 установлен на паллете 6, отверстия 84 расположены спереди от принимающей поверхности 63 и направлены к краю конвейера. Таким образом, оператор может снять формовочный блок 8 снаружи печи 2, в то время как конвейер работает на уменьшенной скорости, посредством вставления зубьев 18 захвата 16 для снятия в боковые отверстия 84 в формовочном блоке и посредством приложения разделяющей силы F2 через воздействие на рукоятку 17 для отсоединения защелкивающихся элементов 89 и 99. После отсоединения от паллеты 6, формовочный блок 8 передается к выходу печи посредством конвейера.

Во втором варианте осуществления, показанном на Фиг. 8 и 9, элементы, подобные элементам в первом варианте осуществления, обозначены такими же ссылочными позициями, увеличенными на 100. В этом втором варианте осуществления используется вторая известная модель паллеты 106 конвейера, также имеющей перфорированную решетку 162 прямоугольной формы, которая образует принимающую поверхность 163 сзади от которой проходят три ребра 164A и 164B. В этой второй модели паллеты, центральное ребро 164A имеет высоту, измеренную перпендикулярно решетке 162, которая больше, чем высота двух боковых ребер 164B.

В этом втором варианте осуществления, формовочное устройство 107 имеет формовочный блок 108 и крепежные шпильки 199, в которых форма защелкивающихся элементов приспособлена под модель 106 паллеты. В частности, центральное ребро 164A паллета используется в качестве основания для двух крепежных шпилек 199, которые расположены на каждой из сторон ребра, в то время как основная часть 181 формовочного блока 108 несет на себе две листовые пружины 188, которые могут быть зацеплены посредством защелкивания с крепежными шпильками 199. С этой целью, каждая листовая пружина 188 имеет приподнятый фрагмент 189, который стыкуется с крепежной шпилькой 199. Когда основная часть 181 формовочного блока находится напротив принимающей поверхности 163 паллеты 106 в конфигурации на Фиг. 9, две листовые пружины 188 могут быть вставлены в отверстия 166, предусмотренные для этого в решетке 162 паллеты, чтобы привести фрагменты 189 на листовых пружинах в зацепление с крепежными шпильками 199 посредством приложения односторонней толкающей силы F1, которая толкает основную часть 181 формовочного блока к принимающей поверхности 163, в поперечном направлении X по отношению к принимающей поверхности, как показано стрелкой F1 на Фиг. 9.

Каждая крепежная шпилька 199 имеет входную поверхность S1, которая образует усиленное место крепления для зацепления защелкивающихся элементов 189 и 199. Эта входная поверхность S1 наклонена по отношению к направлению X силы F1 под углом α1, равным 30°, посредством этого обеспечивая прохождение усиленного места крепления во время приложения толкающей силы F1. Угол α1, равный 30°, упрощает зацепление защелкивающихся элементов по сравнению с углом, равным 45°. Опять же, защелкивающиеся элементы 189 и 199 выполнены так, чтобы амплитуда толкающей силы F1 соответствовала силе, которая может быть приложена человеком, возможно, с помощью киянки.

Преимущественно, защелкивающиеся элементы расположены вблизи от центрального ребра 164A и вмещены во внутренний объем, образованный паллетой 106 сзади от принимающей поверхности 163, таким образом, позволяя ограничивать воздействие циркуляции горячего воздуха в печи. Тем не менее, в этом варианте осуществления, вследствие концентрации защелкивающихся элементов вблизи от центрального ребра 164A, существует риск того, что формовочный блок 108 будет приведен во вращение во время прохождения мата из волокон. Для того, чтобы исправить это, основная часть 181 формовочного блока 108 имеет выступы 110, предотвращающие вращение, которые выполнены с возможностью вставления в соответствующие пустоты 160, предусмотренные в паллете 106.

Как и в первом варианте осуществления, после установки формовочного блока 108 на паллету 106, его можно легко снять посредством приложения разделяющей силы F2 для отделения формовочного блока от принимающей поверхности 163 в поперечном направлении X по отношению к принимающей поверхности, как показано стрелкой F2 на Фиг. 8, чтобы выполнить отсоединение защелкивающихся элементов 189 и 199. Каждая крепежная шпилька 199 имеет удерживающую поверхность S2, которая образует усиленное место крепления для отсоединения защелкивающихся элементов. Эта удерживающая поверхность S2 наклонена по отношению к направлению X разделяющей силы F2 под углом α2, равным 45°. Как и ранее, по меньшей мере одно боковое отверстие, не показанное на чертежах, предусмотрено в формовочном блоке 108 для того, чтобы позволять оператору прилагать разделяющую силу F2 через это отверстие с помощью подходящего инструмента.

Как можно понять из описанных выше вариантов осуществления, установка и снятие формовочного устройства согласно изобретению являются особенно простыми и быстрыми.

В частности, после прикрепления крепежного элемента, например, в форме крепежных корпусов или крепежных шпилек, к паллете сзади от принимающей поверхности, формовочный блок может быть установлен с применением только силы человека, необязательно с помощью ручного инструмента, такого как киянка, посредством приложения толкающей силы к формовочному блоку в направлении к принимающей поверхности. Преимущественно, эта установка может быть осуществлена даже тогда, когда конвейер все еще горячий, поскольку она не требует помещения части тела оператора в нагревающее устройство.

Также формовочный блок может быть легко снят снаружи нагревающего устройства посредством проведения подходящего инструмента, такого как описанный выше захват для снятия, через боковое отверстие в формовочном блоке, причем упомянутое отверстие расположена спереди от принимающей поверхности паллеты. Опять же, снятие может быть осуществлено даже тогда, когда конвейер все еще горячий, поскольку оператор действует снаружи нагревающего устройства. После отсоединения от паллеты, формовочный блок передается к выходу нагревающего устройства посредством конвейера.

Таким образом, возможно устанавливать формовочные блоки и снимать их со следующих друг за другом паллет конвейера, которые были ранее оснащены крепежными элементами, за ограниченное время, составляющее около тридцати минут на каждый блок, посредством приведения конвейера в перемещение на пониженной скорости. Риски, с которыми сталкивается оператор во время установки и снятия формовочных блоков согласно изобретению, значительно уменьшены по сравнению со случаем соединяемых болтами формовочных блоков предшествующего уровня техники. К тому же, значительно повышена производительность благодаря возможности установки и снятия формовочных блоков, пока конвейер все еще горячий, поскольку исключается простаивание между двумя циклами производства, если учитывать, например, что когда нагревающее устройство представляет собой печь, обычно необходимо ждать около 8 часов для охлаждения печи и около 5 часов для ее повторного нагрева.

К тому же, посредством упругого удерживания, обеспечиваемого защелкивающимися элементами, достигаемое крепление формовочного блока на паллете является надежным и устойчивым. Во время производства формовочный блок невозможно потерять, поскольку давление, оказываемое волокнистым продуктом вследствие его сдавливания вызывает самоблокирование защелкивающихся элементов. Преимущественно, конструкция формовочного устройства согласно изобретению позволяет оснащать любой тип конвейера, в частности, конвейеры, которые уже используются на заводах, поскольку она может быть приспособлена к любой форме существующей паллеты.

Другим преимуществом формовочного устройства согласно изобретению является то, что оно очень м