Устройство подачи воздуха для охлаждения турбины турбореактивного двигателя (варианты)

Иллюстрации

Показать всеИзобретение относится к системам управления расходом воздуха, охлаждающего турбину преимущественно двухконтурного турбореактивного двигателя с воздухо-воздушным теплообменником в наружном контуре, и может быть успешно использовано в турбоэнергомашиностроении в газотурбинных приводах газоперекачивающих агрегатов компрессорных станций и магистральных газопроводов. В первом варианте устройства перекрывающие поршни установлены с возможностью поворота относительно корпусов клапанов, средство перемещения поршня в каждом клапане выполнено в виде штока жестко соединенного с перекрывающим поршнем и рычагом, рычаг одним концом закреплен на штоке, а другим соединен со средством одновременной передачи перемещающего воздействия на перекрывающие поршни, при этом в дросселирующих сечениях отношение площади боковой поверхности (S) с образующей, равной высоте отверстий в каждом перекрывающем поршне, к площади отверстий (F), равно 2…20, а отношение длины рычага от оси штока до места соединения (L) со средством одновременной передачи перемещающего воздействия к внешнему радиусу (R) перекрывающего поршня равно 1…4. В другом варианте средство перемещения поршня в каждом клапане выполнено в виде штока, жестко соединенного с перекрывающим поршнем и рычагом, рычаг выполнен в виде Г-образного кронштейна с вырезами под оси на его концах, по меньшей мере один кронштейн установлен на оси на корпусе клапана с возможностью продольного вращения, при этом одним концом кронштейн сообщен вырезом с осью, установленной на штоке, а другим концом, вырезом с осью, установленной на средстве одновременной передачи перемещающего воздействия на перекрывающие поршни, причем в дросселирующих сечениях отношение площади боковой поверхности (S) с образующей, равной высоте отверстий в каждом корпусе клапана, к площади отверстий (F), равно 2…20. Использование системы устройств регулирования подачи охлаждающего воздуха на турбореактивном двигателе позволяет снизить потребный расход охлаждающего воздуха, уменьшить удельный расход топлива. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к системам управления расходом воздуха охлаждающего турбину преимущественно двухконтурного турбореактивного двигателя с воздухо-воздушным теплообменником в наружном контуре, и может быть успешно использовано в турбоэнергомашиностроении в газотурбинных приводах газоперекачивающих агрегатов компрессорных станций и магистральных газопроводов.

Наиболее близким по технической сущности рабочего использования и достигаемому результату является устройство, которое используется в системе управления расходом воздуха, охлаждающего турбину турбореактивного двигателя. Известное устройство подачи воздуха для охлаждения турбины турбореактивного двигателя, содержит установленные на коллекторе охлаждающего воздуха и расположенные по окружности двигателя, клапаны, в виде коаксиальных корпусов и перекрывающих поршней, выполненных в форме перевернутых стаканов с сообщающимися с коллектором отверстиями по их боковым поверхностям в дросселирующих сечениях, средство перемещения поршня в каждом клапане и связанное с ними, средство одновременной передачи перемещающего воздействия на перекрывающие поршни.

/RU 2194179 С1 МПК 7 F02C 9/00 Опубликовано: 10.12.2002/

Известная система управления расходом воздуха использует пневматические исполнительные устройства системы управления. Поэтому реализуемый системой способ обеспечивает оптимальную подачу охлаждающего воздуха в турбине только на двух режимах: максимальном и крейсерском, соответственно, положение клапана открыто или закрыто. Конструкция клапана, используемая в системе, не позволяет при необходимости обеспечить варьирование расхода охлаждающего воздуха по режимам работы двигателя в интервале - от крейсерского до максимального. Пневматические исполнительные устройства системы, при необходимости не могут обеспечить промежуточное варьирование расхода охлаждающего воздуха, они сложны в настройке и не отличаются надежностью и стабильностью.

Задача изобретения разработать клапан и средство перемещения перекрывающего устройства в клапане, обеспечивающее точное регулирования подачи воздуха по режимам работы двигателя в интервале - от крейсерского до максимального.

Ожидаемый технический результат уменьшение массовых и габаритных характеристик, уменьшение удельного расхода топлива, на всех режимах эксплуатации и повышение стабильности охлаждения.

Ожидаемый технический результат достигается тем, что известное устройство подачи воздуха для охлаждения турбины турбореактивного двигателя, содержащее установленные на коллекторе охлаждающего воздуха и расположенные по окружности двигателя, клапаны, в виде коаксиальных корпусов и перекрывающих поршней, выполненных в форме перевернутых стаканов с сообщающимися с коллектором отверстиями по их боковым поверхностям в дросселирующих сечениях, средство перемещения поршня в каждом клапане и связанное с ними, средство одновременной передачи перемещающего воздействия на перекрывающие поршни, по предложению, перекрывающие поршни установлены с возможностью поворота относительно корпусов клапанов, средство перемещения поршня в каждом клапане выполнено в виде штока жестко соединенного с перекрывающим поршнем и рычагом, рычаг одним концом закреплен на штоке, а другим соединен со средством одновременной передачи перемещающего воздействия на перекрывающие поршни, при этом в дросселирующих сечениях отношение площади боковой поверхности (S) с образующей равной высоте отверстий в каждом перекрывающем поршне, к площади отверстий (F) равно 2…20, а отношение длины рычага от оси штока до места соединения (L) со средством одновременной передачи перемещающего воздействия к внешнему радиусу (R) перекрывающего поршня равно 1…4.

В другом варианте решения, позволяющего получить одинаковый с первым решением технический результат, известное устройство подачи воздуха для охлаждения турбины турбореактивного двигателя, содержащее установленные на коллекторе охлаждающего воздуха и расположенные по окружности двигателя, клапаны, в виде коаксиальных корпусов и перекрывающих поршней, выполненных в форме перевернутых стаканов с сообщающимися с коллектором отверстиями по их боковым поверхностям в дросселирующих сечениях, средство перемещения поршня в каждом клапане и связанное с ними, средство одновременной передачи перемещающего воздействия на перекрывающие поршни, при этом поршни установлены с возможностью вертикального перемещения относительно корпусов клапанов, а по боковым поверхностям корпусов клапанов выполнены отверстия, по предложению, средство перемещения поршня в каждом клапане выполнено в виде штока жестко соединенного с перекрывающим поршнем и рычагом, рычаг выполнен в виде Г-образного кронштейна с вырезами под оси на его концах, по меньшей мере, один кронштейн установлен на оси на корпусе клапана с возможностью продольного вращения, при этом одним концом кронштейн сообщен вырезом с осью установленной на штоке, а другим концом, вырезом с осью установленной на средстве одновременной передачи перемещающего воздействия на перекрывающие поршни, причем в дросселирующих сечениях отношение площади боковой поверхности (S) с образующей равной высоте отверстий в каждом корпусе клапана, к площади отверстий (F) равно 2…20.

В предложенном решении перекрывающие устройства выполнены в виде клапанов с механической системой воздействия на перекрывающие поршни, которые для различных типов клапанов либо поворачиваются, либо вертикально перемещаются относительно корпусов клапанов.

В случае клапана с поворачивающимся перекрывающим поршнем, средство перемещения поршня в каждом клапане выполнено в виде штока жестко соединенного с перекрывающим поршнем и рычагом. Рычаг одним концом закреплен на штоке, а другим соединен со средством одновременной передачи перемещающего воздействия на перекрывающие поршни, причем конструктивное выполнение связи рычага и средства передачи воздействия выполнено из широко используемых на практике элементов и реализует необходимую траекторию перемещения свободного конца рычага.

В дросселирующих сечениях отношение площади боковой поверхности (S) с образующей равной высоте отверстий в каждом перекрывающем поршне, к суммарной площади отверстий (F) равно 2…20. Отношение площадей выше 20 приводит к низкой пропускной способности клапана, и перекрытию технологически необходимого «дежурного» расхода воздуха, а при отношении ниже 2 возникает ситуация при которой клапан перестает перекрывать дросселирующие отверстия и регулировать изменение расхода воздуха.

Отношение длины рычага к оси штока до места соединения (L) со средством одновременной передачи перемещающего воздействия к внешнему радиусу (R) перекрывающего поршня равно 1…4.

При отношении менее 1, угол поворота перекрывающего поршня в корпусе клапана в зависимости - от числа отверстий будет недостаточным для полного закрытия или открытия клапана, а при отношении более 4, перемещение точки зацепления со средством одновременной передачи перемещающего воздействия по большому отрезку длины дуги ужесточает требования по количеству отверстий в клапане и к условиям их перекрытия.

Во втором варианте исполнения, где поршень перемещается вертикально относительно корпуса, средство перемещения поршня в каждом клапане выполнено в виде штока, жестко соединенного с перекрывающим поршнем и осью на другом его конце. Рычаг выполнен в виде Г-образного кронштейна с вырезами под оси на его концах. По меньшей мере, один кронштейн установлен на оси на корпусе клапана с возможностью продольного вращения, при этом одним концом кронштейн сообщен вырезом с осью, установленной на штоке, а другим концом, вырезом с осью установленной на средстве одновременной передачи перемещающего воздействия на перекрывающие поршни, причем в дросселирующих сечениях отношение площади боковой поверхности (S) с образующей равной высоте отверстий в каждом корпусе клапана, к площади отверстий (F) равно …20. Выполнение отношения площадей выше 20 приводит к низкой пропускной способности клапана.

Выбор вариантов клапанов с требуемыми отношениями параметров позволяет выполнить плавное открытие или закрытие клапанов на необходимую величину, для обеспечения, требуемой на данном режиме величины подачи охлаждающего воздуха при существующих габаритах, снизить потребление воздуха на охлаждение горячих частей турбины на крейсерских режимах, где нет необходимости в работе полного охлаждения, выполнять полное закрытие клапана с обеспечением необходимой минимальной подачи охлаждающего воздуха на охлаждение горячих частей турбины.

При этом при закрытии клапана имеется зазор между стенкой корпуса и стенкой поршня, что позволяет обеспечивать минимально допустимый «дежурный» расход охлаждающего воздуха на дроссельном режиме.

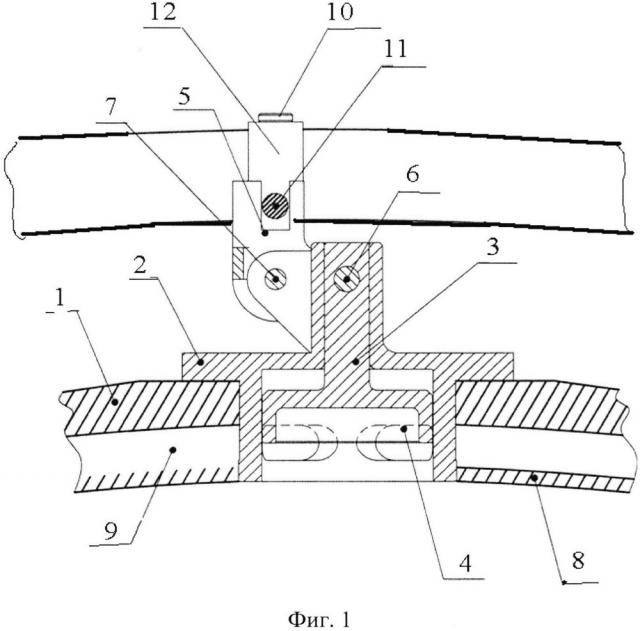

Фиг. 1 схема клапанной системы, с поворачивающимися перекрывающими поршнями;

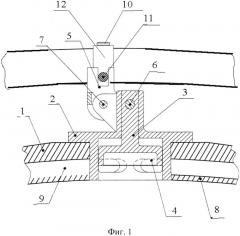

Фиг. 2 клапан с поворачивающимся перекрывающим поршнем.

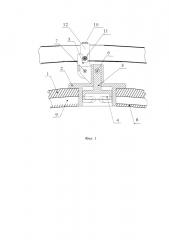

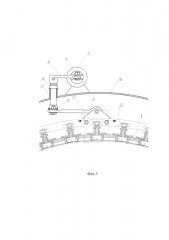

Фиг. 3 схема клапанной системы, перекрывающие поршни которой установлены с возможностью вертикального перемещения.

Фиг. 4 клапана, поршень которого установлен с возможностью вертикального перемещения.

Указанная система устанавливается на турбореактивном двухконтурном двигателе (1). Система содержит агрегат управления (не показан), связанный гидроцилиндром (2) закрепленным на наружном корпусе двигателя (1), содержащий поршень жестко связанный с тягой (3). Тяга (3) так же связана с рычагом (4), установленным на оси (5) вращающейся внутри втулки (6) жестко закрепленной на наружном корпусе двигателя (1). Ось (5) в свою очередь жестко связана с рычагом (7), который в свою очередь связан с тягой (8), имеющая в местах своих креплений сферические подшипники. Тяга (8) другим концом связана с кронштейном (9) установленным на кольцо приводов клапанов (10). Для первого типа кольцо приводов (10) связано с рычагом (11) с помощью штифта (12) при этом для обеспечения работоспособности в этой связке имеется сферический подшипник. Рычаг (11) соединен со штоком поршня (13) через ось (14). Шток поршня (13) находится в корпусе клапана (15) установленного в корпусе камеры сгорания (16). В корпусе клапана (15) и штоке поршня (13) выполнены отверстия (17) для пропуска воздуха на охлаждение из полости коллектора охлаждающего воздуха (18) образованного корпусом камеры сгорания (16) и обечайкой (19). Для второго типа клапана кольцо приводов (10) связано с поводком (20) на котором установлена ось (22) с помощью штифта (12). Ось (22) располагается в проушине Г-образного кронштейна (11) закрепленного на оси (21) расположенной на корпусе клапана (15). Г-образный кронштейн (11) с другой своей стороны имеет схожую проушину, в которой располагается ось (14) так же связанная со штоком поршня (13) находящегося в корпусе клапана (15) установленного в корпусе камеры сгорания (16). В корпусе клапана (15) и штоке поршня (13) выполнены отверстия (17) для пропуска воздуха на охлаждение из полости коллектора охлаждающего воздуха (18) образованного корпусом камеры сгорания (16) и обечайкой (19).

Устройства работают следующим образом.

Получив от агрегата управления сигнал, гидроцилиндр (2) начинает толкать поршень вперед. Поршень в свою очередь передает усилие на связанную с ним тягу (3). Тяга (3) в своей конструкции имеет, в местах креплений, сферические подшипники, позволяющие избегать перекосов в работе. Тяга (3) передает усилие на рычаг (4) который поворачивает в свою очередь ось (5). Ось (5) помещается во втулку (6), которая жестко связана с наружным корпусом (1). Рычаги (4) и (7) неподвижно закрепленные на оси (5), что дает возможность преобразовывать поступательное движение поршня гидроцилиндра во вращательное движение оси, которое за счет рычага (7) на оси тянет или толкает (в зависимости от направления движения поршня) кронштейн (9), связанный с рычагом с помощью тяги (8). Кронштейн (9) закреплен на кольце приводов клапанов (10). Кольцо приводов клапанов располагается на кронштейнах расположенных по всей окружности с определенным шагом и закрепленных на корпусе камеры сгорания (16). На кольце приводов клапанов располагаются рычаги (11) зафиксированные на кольце приводов клапанов (10). Рычаги (11) расположены в соответствии с расположением клапанов на корпусе камеры сгорания (16). Для первого варианта рычаги (11) соединены с кольцом через штифт (12), при этом в самом рычаге (11) расположен сферический подшипник для избегания перекосов и заклиниваний в конструкции. При этом рычаг (11) другим концом жестко связан со штоком поршня (13), что позволяет поршню (13) поворачиваться вокруг своей оси и открывать (закрывать) дросселирующие отверстия (17), расположенные в полости коллектора охлаждающего воздуха (18), образованного корпусом (16) и обечайкой (19).

Для второго варианта рычаг (11) жестко связан с кольцом приводов клапанов (10) через поводок (20) закрепленного на кольце приводов клапанов (10) с помощью штифта (12). При этом на поводке (20) расположена ось (22), которая располагается в прорези Г-образного кронштейна (11) и передает ему усилие от кольца приводов клапанов (10). Г-образный кронштейн (11) в свою очередь связан с осью (14) расположенной с другой стороны Г-образного кронштейна (11) и жестко соединена со штоком поршня (13). Г-образный кронштейн (11) расположен на корпусе клапана (15) и закреплен на ней с помощью оси (21), которая, являясь не подвижной, относительно корпуса (15) переводит поступательное движение кольца приводов клапанов (10) во вращательное движение Г-образного кронштейна, относительно оси (21), который в свою очередь поднимает либо опускает поршень клапана (13) открывая или перекрывая дросселирующие отверстия (17), расположенные в полости коллектора охлаждающего воздуха (18), образованного корпусом (16) и обечайкой (19).

Предложенные устройства, позволяют точно регулировать степень открытия или закрытия клапана, а также оптимально регулировать расход охлаждающего воздуха в зависимости от конструкции клапанов и габаритов, варьировать количеством отверстий в клапанах, устанавливать предельные площади проходных отверстий, создавать оптимальные конструктивные условия для надежного перекрытия отверстий. Использование системы устройств регулирования подачи охлаждающего воздуха на турбореактивном двигателе позволяет снизить потребный расход охлаждающего воздуха, уменьшить удельный расход топлива.

1. Устройство подачи воздуха для охлаждения турбины турбореактивного двигателя, содержащее установленные на коллекторе охлаждающего воздуха и расположенные по окружности двигателя клапаны в виде коаксиальных корпусов и перекрывающих поршней, выполненных в форме перевернутых стаканов с сообщающимися с коллектором отверстиями по их боковым поверхностям в дросселирующих сечениях, средство перемещения поршня в каждом клапане и связанное с ними средство одновременной передачи перемещающего воздействия на перекрывающие поршни, отличающееся тем, что перекрывающие поршни установлены с возможностью поворота относительно корпусов клапанов, средство перемещения поршня в каждом клапане выполнено в виде штока, жестко соединенного с перекрывающим поршнем и рычагом, рычаг одним концом закреплен на штоке, а другим соединен со средством одновременной передачи перемещающего воздействия на перекрывающие поршни, при этом в дросселирующих сечениях отношение площади боковой поверхности (S) с образующей, равной высоте отверстий в каждом перекрывающем поршне, к площади отверстий (F), равно 2…20, а отношение длины рычага от оси штока до места соединения (L) со средством одновременной передачи перемещающего воздействия к внешнему радиусу (R) перекрывающего поршня равно 1…4.

2. Устройство подачи воздуха для охлаждения турбины турбореактивного двигателя, содержащее установленные на коллекторе охлаждающего воздуха и расположенные по окружности двигателя клапаны в виде коаксиальных корпусов и перекрывающих поршней, выполненных в форме перевернутых стаканов с сообщающимися с коллектором отверстиями по их боковым поверхностям в дросселирующих сечениях, средство перемещения поршня в каждом клапане и связанное с ними средство одновременной передачи перемещающего воздействия на перекрывающие поршни, при этом поршни установлены с возможностью вертикального перемещения относительно корпусов клапанов, а по боковым поверхностям корпусов клапанов выполнены отверстия, отличающееся тем, что средство перемещения поршня в каждом клапане выполнено в виде штока, жестко соединенного с перекрывающим поршнем и рычагом, рычаг выполнен в виде Г-образного кронштейна с вырезами под оси на его концах, по меньшей мере один кронштейн установлен на оси на корпусе клапана с возможностью продольного вращения, при этом одним концом кронштейн сообщен вырезом с осью, установленной на штоке, а другим концом - вырезом с осью, установленной на средстве одновременной передачи перемещающего воздействия на перекрывающие поршни, причем в дросселирующих сечениях отношение площади боковой поверхности (S) с образующей, равной высоте отверстий в каждом корпусе клапана, к площади отверстий (F), равно 2…20.