Уплотнение поршней

Иллюстрации

Показать всеИзобретение относится конкретно к уплотнению возвратно-поступательно движущихся поршней в цилиндрах машиностроения. Технический результат заключается в осуществлении новых условий взаимодействия сжатого газа с элементами комплекта уплотнения, цилиндра с его кольцами, колец цилиндра с кольцами поршня, поршня с его кольцами, поршня с крайними кольцами цилиндра, обеспечивающих компактность уплотнения, повышающих его герметизацию до полной, качество, надежность, универсальность, технико-экономическую эффективность, конкурентную способность и расширяющих область его применения. Также дано описание конструкции и работы устройства уплотнения поршней в статике и в процессе его рабочего цикла. 5 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано для уплотнения поршня в цилиндре двигателя внутреннего сгорания.

Известно самоуплотняющееся устройство пары поршень-цилиндр с помощью вспомогательного уплотнительного элемента и уплотнительного разрезного кольца с поперечными сечениями в виде трапеций, расположенными в одной канавке поршня со скосами ее бортиков. Трапециевидный вспомогательный элемент уплотнения при воздействии среды получает радиальное отжимающее усилие и, перемещаясь вдоль оси поршня вниз, воздействует своим скосом на скос уплотнительного разрезного кольца, которое другим своим скосом и скосом канавки выжимается в радиальном направлении к стенке цилиндра (см. авторское свидетельство SU №1421938 А1, МПК F6J 9/00 «Самоуплотняющееся устройство пары поршень-цилиндр»; автор: Радченко П.А. и др. Бюллетень №33, 1988). Недостатками являются: конструкции - обжатие обоими кольцами поверхности дна канавки поршня силами их собственной упругости с открытием сквозного зазора с зеркалом цилиндра в статике; работы - возможность свободного прохода сжатой среды через открытый сквозной зазор между вспомогательным и уплотнительным кольцами и внутренней поверхностью цилиндра в начальный период; полная разгерметизация уплотнения при действии среды с противоположной стороны.

Известно двойное поршневое кольцо, расположенное в канавке поршня, имеющей форму параллелограмма в поперечном сечении и состоящего из разрезных рабочего и расширительного колец с сечением каждого из них в виде равнобедренного треугольника, установленных так, что основание рабочего кольца прижимается к зеркалу цилиндра силой собственной упругости, а расширительное кольцо прижимается также силой собственной упругости к бедру рабочего кольца и к скосу бортика канавки поршня с закрытым допустимым закольцевым зазором между основанием кольца и поверхностью дна канавки поршня; вершины колец направлены в разные стороны; замки колец смещены при монтаже на 180°. Рабочее кольцо соприкасается основанием, а расширительное вершиной с рабочей поверхностью цилиндра. Рабочее кольцо, введенное в цилиндр, становится эллипсовидной формы [«Поршневые кольца круглой формы не обеспечивают равномерного давления по окружности. Типичная полярная диаграмма давлений (роза давлений) показана на рис. 707.» (Орлов П.Н. Основы конструирования: Справочно-методическое пособие. В 2-х кн. Кн. 1 / Под ред. П.Н. Учаева. - Изд. 3-е испр. - М.: Машиностроение, 1988. - 560 с.: ил.), с. 502, форма розы давлений определяет формы окружных полярных эпюр неравномерно-распределенных по контурам рабочего кольца и внутренней поверхности цилиндра напряжений упругости и упругих деформаций, изменяющих кольцо круглой формы в эллипсовидное кольцо]. Треугольное сечение колец предотвращает их скручивание, улучшает уплотнение закольцевого пространства (см. авторское свидетельство СССР №542861, МПК F16J 9/06 «Двойное поршневое кольцо»; автор: Белобаев Г.Я. и др. Бюллетень №2, 1977), принято за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного уплотнения поршня, принятого за прототип, относят то, что рабочее кольцо, введенное в цилиндр, имеет эллипсовидную форму; рабочее кольцо прижимается к зеркалу цилиндра только силой собственной упругости и частично силой упругости расширительного кольца без возможности дополнительного основного существенного радиального прижатия силой сжатого газа из закольцевого пространства; уплотнение одним таким рабочим кольцом не обеспечивает его надежной герметизации; для достижения практически полной герметизации уплотнения поршня в целом необходимо устройство не менее трех комплектов указанных колец, расположенных в отдельных канавках, что увеличивает длину поршня и его материалоемкость; смещение замков колец при монтаже на 180° способствует суммированию значений окружных полярных эпюр неравномерно-распределенных по контурам рабочего кольца и внутренней поверхности цилиндра упругих напряжений и деформаций от совокупного давления рабочего и расширительного колец в контакте одного рабочего кольца с цилиндром, образующихся после введения колец в цилиндр, что способствует интенсивному полярному износу в процессе работы как рабочего кольца, так и цилиндра; возможность отклонения от продольной оси цилиндра и смещения поршня относительно колец в канавке с выбором допустимого зазора способствует проявлению трения при соприкосновении его с цилиндром, что также увеличивает их износ.

Сущность изобретения заключается в следующем:

- заявленное изобретение направлено на решение задачи - внедрение в машиностроительное производство уплотнения возвратно-поступательно движущихся поршней в цилиндрах при попеременном действии сжатых газов и на головку, и на корпус поршня, включающее:

- цилиндр, соосно расположенный и свободно перемещающийся в нем поршень, снабженный одной канавкой с бортиками конусно-прямоугольного профиля, в продольном разрезе трапециевидно-прямоугольной формы для размещения в ней комплекта, состоящего из трех рабочих компрессионных колец цилиндра, условно «колец цилиндра», трапециевидно-прямоугольного с равнобедренными боковыми гранями профиля в поперечном сечении, и двух рабочих компрессионных колец поршня, условно «колец поршня», также с формой трапециевидно-прямоугольного с равнобедренными боковыми гранями профиля поперечного сечения и равноразмерных с профилем колец цилиндра;

- кольцо цилиндра прижимается наружной рабочей поверхностью к внутренней поверхности цилиндра, или «зеркалу цилиндра», силой собственной упругости, с учетом обеспечения закрытых допустимых закольцевых зазоров между кольцами цилиндра и дна канавки поршня;

- кольцо поршня прижимается внутренней рабочей поверхностью к наружной поверхности дна канавки поршня или «зеркалу поршня», силой собственной упругости, с учетом обеспечения закрытых допустимых закольцевых зазоров между кольцами поршня и зеркалом цилиндра;

- кольца цилиндра и поршня имеют возможность плотного сопряжения между собой по поверхностям согласованных по наклону боковых граней трапеций поперечных сечений, а крайние кольца цилиндра по поверхностям боковых граней трапеций плотно совмещаются с согласованными по наклону образующими конусов упорных бортиков канавки поршня, кроме того, они установлены так, что имеют возможность образовывать открытые допустимые зазоры со стороны действия сжатого газа;

- боковые грани трапеций колец и конусов бортиков канавки имеют наклоны к основаниям трапеций и конусов под углом α=40…50°;

- продольное осевое прижатие давлением сжатого газа колец поршня и цилиндра между собой по боковым граням их трапеций и по боковой грани конуса бортика канавки через открытый зазор вызывает их механический радиальный распор, а одновременное давление сжатого газа, заполняющего лабиринт закрытых допустимых закольцевых зазоров, дополнительно усиливает его физический эффект;

- суммарный от сил собственной упругости, механический и физический радиальный распор обусловливает равнозначные контактные давления между кольцами цилиндра и поршня и их зеркалами;

- суммарный радиальный распор автоматически центрирует и стабильно удерживает поршень строго по оси цилиндра;

- замки колец цилиндра смещены относительно замков смежных колец поршня на 180° без смещения замков при монтаже в каждом виде колец, что позволяет автоматически при прижатии комплекта колец друг к другу и к бровке канавки поршня в осевом направлении давлением сжатого газа преобразовать окружные эпюры неравномерно-распределенных упругих напряжений и деформаций в контактах колец цилиндра с его зеркалом и колец поршня с зеркалом его дна канавки в круговые эпюры равномерно-распределенных упругих напряжений и деформаций - это действие названо «эффектом самоконцентричности колец»;

- технический результат - осуществление новых условий взаимодействия сжатого газа с элементами комплекта уплотнения, цилиндра с его кольцами, поршня с крайними кольцами цилиндра, колец цилиндра с кольцами поршня, поршня с его кольцами, обеспечивающих компактность уплотнения, повышающих его герметизацию практически до полной, качество, надежность, универсальность, технико-экономическую эффективность, конкурентную способность и расширяющих область применения данного вида уплотнения поршня.

Указанный технический результат при осуществлении изобретения уплотнения поршня достигается тем, что:

- комплект уплотнения поршня состоит из трех колец цилиндра, подвижно связанных рабочей поверхностью с его зеркалом и расположенных в канавке поршня, между которыми смежно размещаются два кольца поршня, подвижно связанные своей рабочей поверхностью с зеркалом канавки поршня и с боковыми поверхностями колец цилиндра, крайние кольца цилиндра имеют возможность плотного прижатия боковыми гранями к поверхностям бортиков канавки в сторонах, противоположных осевому направлению действия сжатого газа;

- сжатый газ, проникающий в открытый допустимый зазор между боковыми поверхностями крайнего кольца цилиндра и бортика канавки, давлением прессует в осевом направлении кольца между собой по боковым граням и к противоположному бортику канавки, вызывая, дополнительно к силе прижатия собственной упругости колец к цилиндру и поршню, основное механическое равномерное распорное усилие их прижатия, существенно повышая герметизацию уплотнения по принципу манжетного, кроме того, одновременно сжатый газ проникает через замки колец, заполняя лабиринт закрытых допустимых закольцевых зазоров между поверхностями колец и зеркалами цилиндра и поршня и оказывая дополнительное физическое прижимное действие колец к цилиндру и поршню по лабиринтному принципу;

- совокупный радиальный распор создает одинаковые контактные давления между кольцами и зеркалами цилиндра и поршня;

- сжатые газом системы колец в осевом продольном направлении и при этом их механический по наклонным плоскостям радиальный распор совместно с физическим распором сжатым газом, проникающим одновременно в закрытые закольцевые зазоры, обеспечивают полную герметизацию их сопряжений между кольцами и бортиком канавки поршня и с поверхностями зеркал цилиндра и дна канавки;

- значения углов наклона боковых граней трапеций колец и конусов бортиков канавки к основаниям трапеций и конусов в пределах от 40 до 50° определяют область оптимальной силы прижатия радиальным распором колец к зеркалам цилиндра и поршня;

- в настоящей системе уплотнения поршня через него практически протекает только то количество сжатого газа, которое проникает через два прямоугольных отверстия, в поперечном сечении формируемых размерами допустимых закольцевых зазоров в замках колец цилиндра и поршня и размерами допустимых закольцевых зазоров между кольцами и поверхностями зеркал цилиндра и дна канавки поршня;

- в рассматриваемой системе уплотнения поршня на его выходе истекает только то количество сжатого газа, которое проходит через одно поперечное сечение прямоугольного отверстия, формируемого размером допустимого зазора в замке кольца цилиндра и размером зазора между внутренней поверхностью зеркала цилиндра и наружной поверхностью корпуса поршня;

- смещение замков колец цилиндра относительно замков смежных колец поршня при монтаже на 180°, без смещения замков в каждом виде колец, способствует преобразованию под рабочим давлением сжатого газа в осевом продольном направлении поршня видов окружных эпюр неравномерно-распределенных напряжений сжатия упругости от распора пружинного кольца цилиндра в контакте с поверхностью зеркала цилиндра и от обжатия пружинного кольца поршня в контакте с поверхностью зеркала дна канавки поршня в виды круговых эпюр равномерно-распределенного напряжения сжатия упругости от распора и обжатия в контактах с поверхностями зеркал цилиндра и дна канавки поршня, а следовательно, видов окружных эпюр неравномерно-распределенных упругих деформаций материалов в стенках цилиндра и дна канавки поршня в виды их круговых эпюр равномерно-распределенных упругих деформаций в соответствии с эффектом самоконцентричности колец;

- радиальные механический и физический распоры колец уплотнения самоцентрируют и удерживают поршень строго по оси цилиндра.

Причинно-следственная связь между совокупностью существенных признаков, перечисленных выше, и вышеуказанным техническим результатом заключается в следующем:

- комплект уплотнения, состоящий из трех колец цилиндра трапециевидно-прямоугольного поперечного сечения и двух такого же вида разноразмерных сечений колец поршня, размещенных смежно между кольцами цилиндра, располагается в одной канавке поршня между ее наклонными бортиками, а также между ее зеркалом и зеркалом цилиндра, что обеспечивает его компактность, универсальность, качество и надежность, уменьшает объем зазоров в лабиринте, материалоемкость и массу как уплотнения, так и поршня;

- рекомендуемая величина пределов значений углов наклона боковых граней трапеций колец и конусов бортиков канавки к их основаниям позволяет использовать оптимальную степень герметизации уплотнения, чем обеспечивается улучшение технико-экономических показателей работы уплотнения;

- сжатие газом системы колец цилиндра и поршня в осевом продольном направлении и при этом их механический радиальный распор по манжетному принципу совместно со сжатым газом, одновременно проникающим в зазоры по лабиринтному принципу, обеспечивают полную герметизацию их сопряжений между кольцами и бортиком канавки поршня и с поверхностями зеркал цилиндра и дна канавки поршня, что значительно повышает мощность двигателей внутреннего сгорания;

- создание круговых равномерных и равнозначных контактных давлений между кольцами и зеркалами цилиндра и поршня совокупным радиальным распором повышает степень герметизации и обеспечивает равномерный износ колец, что улучшает эксплуатационное качество уплотнения;

- в системе уплотнения поршня на его выходе истекает только то, малозначимое количество сжатого газа, которое проходит через одно технически необходимое поперечное сечение прямоугольного отверстия, формируемого размером допустимого зазора в замке кольца цилиндра и размером зазора между внутренней поверхностью зеркала цилиндра и наружной поверхностью корпуса поршня, что практически существенно не отражается на уменьшении экономического показателя уплотнения;

- смещение замков колец цилиндра относительно смежных замков колец поршня при монтаже на 180° способствует преобразованию окружных эллипсоидных эпюр неравномерно-распределенных напряжений упругости в контактах колец цилиндра и поршня с поверхностями своих зеркал в круговые эпюры равномерно-распределенных напряжений упругости, в связи с чем значительно сокращается неравномерный износ колец и цилиндра и поршня, кроме того, радиальный распор колец поршня и цилиндра, самоцентрирующий и удерживающий поршень строго по оси цилиндра, исключает возможность повышенного износа поршня и цилиндра трением при работе от соприкосновения их поверхностей, а следовательно, в связи с осуществлением этих решений повышается технико-экономическая эффективность уплотнения и его конкурентная способность.

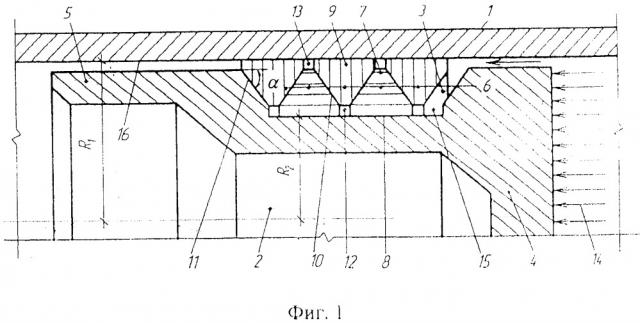

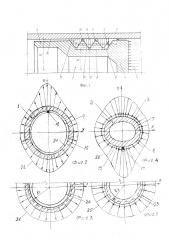

Продольный разрез комплекта уплотнения с действием сжатых газов на головку поршня показан на фиг. 1, поперечные сечения: цилиндра - фиг. 2 и фиг. 3, поршня - фиг. 4 и фиг. 5.

Сведения, подтверждающие возможность осуществления объекта изобретения с получением вышеуказанного технического результата, характеризуются тем, что уплотнение поршня включает:

- цилиндр 1, поршень 2 с канавкой 3, головкой 4 и корпусом 5, комплект уплотнения 6, включающий два кольца поршня 7, свободно сопряженные с прижатием силой собственной упругости к поверхности дна 8 канавки 3, и три кольца цилиндра 9, свободно сопряженные с прижатием силой собственной упругости к зеркалу 16 цилиндра 1;

- в канавке 3 кольца поршня 7 размещаются смежно и плотно между кольцами цилиндра 9, соприкасаясь поверхностями боковых граней трапеции 10 колец 7 и 9, а крайние кольца цилиндра боковыми гранями трапеций 10 с боковыми поверхностями конусов 11 бортиков канавки 3;

- кольца цилиндра 9 и поршня 7, размещенные на поршне и в цилиндре, образуют допустимые закольцевые зазоры 12 с поверхностью дна 8 канавки 3 и 13 с зеркалом цилиндра 1 соответственно;

- под действием сжатого газа 14 со стороны, например, головки 4 поршня 2 комплект колец 6 перемещается в продольном направлении, с открытием допустимого зазора 15 между боковыми гранями трапеции 10 верхнего крайнего кольца цилиндра 9 и боковой поверхности конуса 11 верхней бровки канавки 3, до упора боковой грани трапеции 10 нижнего крайнего кольца цилиндра 9 в конус 11 нижнего бортика канавки 3, при этом сопряжения колец поршня 7 и цилиндра 9 уплотняются по плоскостям боковых граней трапеций 10 с одновременным механическим распором их в радиальном направлении, что обеспечивает дополнительное существенное усилие прижатия их к поверхности зеркала 16 цилиндра 1 и дна 8 канавки 3, а также значительно улучшает герметизацию уплотнения 6;

- вместе с тем одновременно сжатый газ 14 поступает через допустимый открытый зазор 15, через замки 17 и 18 соответственно колец 7 и 9 в их допустимые закрытые закольцевые зазоры 12 и 13 уплотнения 6 и дополнительно прижимает кольца 7 к зеркалу дна 8 канавки 3 и кольцо 9 к зеркалу 16 цилиндра 1;

- кольца поршня 7 устанавливают при монтаже без смещения замков 17 под обжатием на зеркало дна 8 канавки 3 и получают эллипсовидную форму с малой осью У эллипса 19, проходящей через замок 17, и большей осью X, перпендикулярной к ней при начальном исходном упругом состоянии, характеризуемом видом эпюры окружного неравномерно-распределенного напряжения упругости и упругой деформации 20;

- кольца цилиндра 9 устанавливают при монтаже с замками 18 без смещения под распором в цилиндре 1, также получают эллипсовидную форму 21 с большей осью У, проходящей через замок 18, и малой осью X, перпендикулярной к ней при начальном исходном упругом состоянии, характеризуемом видом эпюры окружного неравномерно-распределенного напряжения упругости и упругой деформации 22;

- кольца поршня 7 смещают при монтаже замками 17 на 180° относительно замков 18 смежных колец цилиндра 9, при таком монтаже эллипсы 19 колец поршня 7 по большей оси X локально точечно контактируют с эллипсами 21 колец цилиндра 9 по малой оси X;

- под действием сжатого газа его давлением кольца поршня 7 по граням трапеций 10 плотно прижимаются к поверхности дна 8 канавки 3 с уменьшением длины большей оси X его эллипса 19 до значения радиуса R2 окружности дна 8 канавки 3, а кольца 9 цилиндра 1 под давлением газа по граням трапеций 10 плотно прижимаются к зеркалу 16 цилиндра 1 с увеличением длины меньшей оси X его эллипса 21 до значения радиуса R1 окружности внутренней полости цилиндра 1;

- указанные выше упругие подвижки колец преобразуют их эллипсовидные формы 19 и 21 в круговые 23 и 24, что обеспечивает преобразование окружных эпюр в круговые эпюры 25 и 26 с равномерно-распределенными напряжениями упругости и упругими деформациями по контактам колец поршня 7 с дном 8 канавки 3 и колец цилиндра 9 с его зеркалом, а также повышает герметизацию уплотнения;

- радиальный упругий распор колец поршня 7 и цилиндра 9 автоматически устанавливает поршень 2 и удерживает его строго по оси цилиндра 1;

- технически неизбежный расход сжатого газа 14 на выходе из уплотнения 6 через замок крайнего кольца цилиндра 9 составляет практически малозначимую величину.

Заявленное изобретение предназначено для применения в уплотнениях возвратно-поступательно движущихся поршней в цилиндрах машиностроения. В настоящее время известны все средства и методы осуществления изобретения.

Использование изобретения ведет к снижению затрат на изготовление комплекта уплотнения и на эксплуатацию поршней и цилиндров, к автоматическому повышению эффекта герметизации: практически до физически максимально полного предела путем изготовления его из трех колец цилиндра и двух колец поршня, расположенных между кольцами цилиндра, сопряженных плотно и свободно по боковым граням трапеций в одной канавке поршня с двумя бортиками, имеющими боковые грани конусов с наклонными соразмерными с наклонами боковых граней трапеций.

На основании новизны технических решений изобретения для уплотнения поршня в машиностроении осуществляются новые условия взаимодействия сжатого газа с кольцами цилиндра и кольцами поршня одновременно; в осевом и радиальном направлениях колец цилиндра с его зеркалом, колец поршня с зеркалом дна канавки поршня; комплекта уплотнения с зеркалами цилиндра и дна канавки поршня при перемещении в осевом направлении, значительно упрощающие конструкцию, физически максимально возможно повышающие герметизацию практически до полной, универсальность, качество, надежность, технико-экономическую эффективность, конкурентную способность и расширяющие область применения представленного уплотнения поршня.

Уплотнение поршня, включающее канавку поршня, имеющую в продольном разрезе бортик с наклоном грани, равным наклону боковой поверхности размещенного в ней рабочего кольца, в поперечном сечении имеющего вид равнобедренной геометрической фигуры, вершина которой направлена в сторону поршня, кольцо основанием сопряжено с внутренней поверхностью цилиндра и имеет в упругом состоянии эллипсовидную форму, отличающееся тем, что: канавка поршня в продольном разрезе имеет составную трапециевидно-прямоугольную форму; комплект колец уплотнения состоит из трех колец цилиндра и двух колец поршня одинакового трапециевидно-прямоугольного профиля, равноразмерных друг с другом в поперечных сечениях, с наклоном боковых граней трапеций под углом α=40…50° к их основаниям, размещенных смежно сопряженными друг с другом по наклонным боковым граням трапеций, вершины которых направлены в разные стороны; со стороны вершин колец цилиндра между внутренними поверхностями колец и наружной поверхностью зеркала дна канавки поршня расположены закрытые допустимые закольцевые зазоры; кольца поршня основаниями трапеций сопряжены с наружной поверхностью зеркала дна его канавки, при этом со стороны вершин колец поршня между наружными поверхностями колец и внутренней поверхностью зеркала цилиндра размещены закрытые допустимые закольцевые зазоры; в канавке поршня размещен комплект колец уплотнения и открытый допустимый кольцевой зазор между боковой гранью трапеции верхнего крайнего кольца цилиндра и боковой гранью конуса верхнего бортика канавки поршня; кольца поршня комплекта уплотнения, размещенные в канавке поршня, имеют в начальном исходном упругом состоянии эллипсовидную форму; кольца цилиндра и поршня имеют круглую форму; поршень и цилиндр размещены в осесимметричном положении с постоянным допустимым окружным зазором между зеркалом стенки цилиндра и наружной поверхностью поршня; кольца поршня замками смещены на 180° относительно замков смежных колец цилиндра, при этом замки колец поршня и колец цилиндра расположены в комплекте уплотнения без смещения друг относительно друга.