Способ и устройство для сжигания сплава электроположительного металла

Иллюстрации

Показать всеИзобретение относится к области энергетики. Устройство для сжигания сплава электроположительного металла, причем этот электроположительный металл выбран из щелочных, щелочноземельных металлов, алюминия и цинка, а также их смесей, и этот сплав электроположительного металла включает в себя по меньшей мере два электроположительных металла, включающее в себя пористую горелку или устройство для распыления сплава электроположительного металла, устройство для подвода сплава электроположительного металла, предпочтительно в виде жидкости, во внутреннюю часть пористой горелки или к устройству для распыления сплава, которое выполнено для того, чтобы подводить к пористой горелке или к устройству для распыления сплава сплав электроположительного металла, предпочтительно в виде жидкости, устройство подвода горючего газа, которое выполнено для того, чтобы подводить горючий газ. Технический результат – обеспечение сжигания электроположительных металлов при более низких температурах, повышение качества сжигания указанных металлов. 2 н. и 10 з.п. ф-лы, 8 ил., 1 табл.

Реферат

Настоящее изобретение касается способа сжигания сплава электроположительного металла, причем этот электроположительный металл выбран из щелочных, щелочноземельных металлов, алюминия и цинка, а также их смесей, с использованием горючего газа, причем этот сплав электроположительного металла включает в себя по меньшей мере два электроположительных металла, при котором сплав электроположительного металла сжигается с использованием горючего газа, и устройства для выполнения этого способа.

Окаменевшие топлива дают ежегодно десятки тысяч тераватт-часов электрической, тепловой и механической энергии. Однако конечный продукт сжигания, двуокись углерода (CO2), все в большей степени становится экологической и климатической проблемой.

На протяжении многих лет было предложено множество устройств для выработки энергии, которые работают с теплом, создаваемым при окислении металлического лития (напр., US-PS 33 28 957). В такой системе вода и литий вступают в реакцию обмена друг с другом с образованием гидроксида лития, водорода и пара. В другом месте в этой системе водород, полученный путем реакции между литием и водой, комбинируется с кислородом с образованием дополнительного пара. Этот пар затем используется для привода турбины или тому подобного, так что получают источник выработки энергии. Литий может также дополнительно применяться для получения основных элементов. Примерами являются реакция обмена с азотом с получением нитрида лития и последующий гидролиз с получением аммиака или с двуокисью углерода с получением оксида лития и моноокиси углерода. Твердым конечным продуктом реакции обмена лития является в каждом случае, при необходимости после гидролиза, как в случае нитрида, оксид или карбонат, который затем снова посредством электролиза может восстанавливаться с получением металлического лития. Таким образом, создан цикл, в котором за счет силы ветра, фотоэлектричества или других источников регенеративной энергии производится избыточный ток, накапливается и в желаемое время может превращаться обратно в ток, или же могут получаться химические основные элементы.

Как может реализовываться полный энергетический цикл с электроположительными металлами, раскрывается в DE 10 2008 031 437 A1 и DE 10 2010 041033 A1. Показательным примером служит здесь конкретно литий, как в качестве энергоносителя, так и в качестве накопителя энергии, при этом могут также использоваться другие электроположительные металлы, такие как натрий, калий или магний, кальций, барий или алюминий и цинк.

Так как при сжигании лития, в зависимости от температуры и горючего газа, могут образовываться твердые и жидкие остатки, это следует учитывать особо. Кроме того, в зависимости от конструкции и эксплуатации печи для сжигания металлического лития (напр., жидкого) в различной атмосфере и под давлением в качестве продуктов сгорания возникают отходящие газы и твердые вещества/жидкие вещества. Эти твердые или, соответственно, жидкие вещества должны по возможности полностью отделяться от отходящих газов.

При этом практически полное отделение жидких и твердых остатков сгорания от потока отходящих газов является важным для того, чтобы не создавать поверхностных отложений или засоров в последующих устройствах. В частности, очень трудно выполнимым является направление потока отходящего газа прямо на газовую турбину, так как тогда должно обеспечиваться полное удаление из потока отходящего газа всех частицы. Такие частицы со временем повреждают лопасти газовой турбины и приводят к выходу установки из строя.

Кроме того, DE 10 2014 203039.0 описывает применение щелочных металлов в качестве накопителей энергии и их использование в работе электростанции, а DE 10 2014 203039.0 - конструкцию, циклонную горелку, для сжигания лития в атмосферах, содержащих CO2 или, соответственно, N2 и одновременного разделения твердых и газообразных продуктов реакции посредством циклона.

При этом представляют собой проблему высокие температуры при сжигании электроположительного металла, а также экзотермия реакции, которые являются причиной высоких требований к устройству для сжигания и управлению реакцией.

Таким образом, задачей настоящего изобретения является предоставить способ и устройство, при которых сжигание электроположительных металлов может выполняться при более низких температурах. Другой задачей настоящего изобретения является предоставить способ, при котором можно выполняться эффективное сжигание электроположительных металлов при избегании чрезмерного охлаждения для защиты установки и вместе с тем с уменьшением тепловых потерь. Кроме того, задачей настоящего изобретения является предоставить способ, при котором исходные вещества сжигания электроположительных металлов могут получаться просто и энергетически усовершенствованным образом. Кроме того, другой задачей изобретения является предоставить способ, при котором может снижаться энергия, требующаяся для активирования реакции сжигания. Кроме того, задачей настоящего изобретения является предоставить способ, при котором отвод в жидком состоянии продуктов сжигания при сжигании может осуществляться при наиболее низкой возможной температуре, потому что чем дольше они остаются жидкими, тем ниже может быть температура при сжигании, что также сберегает установку.

Итак, было выяснено, что при применении сплавов электроположительных металлов, причем этот электроположительный металл выбран из щелочных, щелочноземельных металлов, алюминия и цинка, а также их смесей, и причем этот сплав электроположительного металла включает в себя по меньшей мере два электроположительных металла, становится возможным понижение температуры реакции при сжигании, экзотермическая реакция сжигания становится лучше управляемой, и возможно более эффективное управление установкой. Кроме того, отделение образующихся при сжигании газов (напр., CO при сжигании CO2) от смеси солей (например, карбонатов при сжигании в CO2) может осуществляться простым и эффективным образом путем применения циклона и отвода расплава солей в жидком состоянии. Кроме того, сплавы могут предоставляться обычно легче, чем чистые электроположительные металлы, так как также электролиз смесей солей разных электроположительных металлов может совершаться проще и менее энергоемко, чем электролиз солей только одного электроположительного металла.

Настоящее изобретение касается, таким образом, способа и конструкции для сжигания, при необх. под давлением, сплавов, включающих в себя щелочные и/или щелочноземельные металлы, алюминий и/или цинк, в различных атмосферах реакционного газа, такого как двуокись углерода, азот, водяной пар, кислород, воздух и пр.

По одному из аспектов изобретения настоящее изобретение касается способа сжигания сплава электроположительного металла, причем этот электроположительный металл выбран из щелочных, щелочноземельных металлов, алюминия и цинка, а также их смесей, с использованием горючего газа, причем этот сплав электроположительного металла включает в себя по меньшей мере два электроположительных металла, при котором сплав электроположительного металла сжигается с использованием горючего газа.

По другому аспекту изобретения настоящее изобретение касается устройства для сжигания сплава электроположительного металла, причем этот электроположительный металл выбран из щелочных, щелочноземельных металлов, алюминия и цинка, а также их смесей, с использованием горючего газа, причем этот сплав электроположительного металла включает в себя по меньшей мере два электроположительных металла, включающего в себя

пористый реактор или устройство для распыления сплава электроположительного металла,

устройство для подвода сплава электроположительного металла, предпочтительно в виде жидкости, внутрь пористой горелки или к устройству для распыления сплава, которое выполнено для того, чтобы подводить к пористой горелке или устройству для распыления сплава сплав электроположительного металла, предпочтительно в виде жидкости,

устройство для подвода горючего газа, которое выполнено для того, чтобы подводить горючий газ, и

опционально нагревательное устройство для предоставления сплава электроположительного металла в виде жидкости, которое выполнено для того, чтобы сжижать сплав электроположительного металла.

Другие аспекты настоящего изобретения содержатся в зависимых пунктах формулы изобретения и детальном описании, а также в чертежах.

Прилагаемые чертежи должны наглядно пояснять варианты осуществления настоящего изобретения и способствовать их дополнительному пониманию. Связанные с описанием, они служат для объяснения концепций и принципов изобретения. Другие варианты осуществления и многие из вышеназванных преимуществ явствуют из этих чертежей. Элементы чертежей не обязательно изображены с соблюдением масштаба по отношению друг к другу. Одинаковые, имеющие одинаковую функцию и одинаково действующие элементы, признаки и компоненты на фигурах чертежей, если не указано ничто другое, всегда снабжены одними и теми же ссылочными обозначениями.

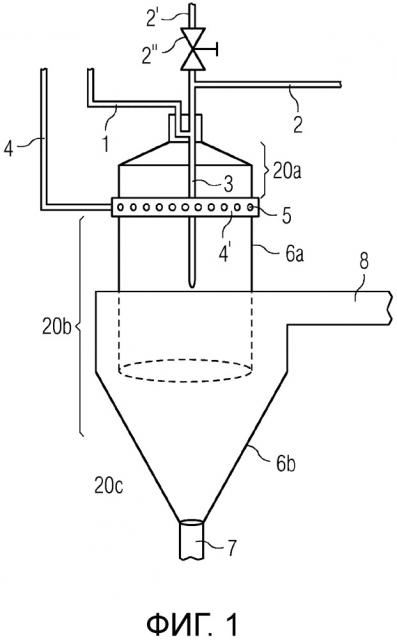

Фиг.1: схематично показано примерное расположение предлагаемого изобретением устройства.

Фиг.2: схематично показан детальный вид при другом примерном расположении предлагаемого изобретением устройства.

Фиг.3: схематично показан другой детальный вид при дополнительном примерном расположении предлагаемого изобретением устройства.

Фиг.4: схематично изображено примерное поперечное сечение одного из примеров предлагаемого изобретением устройства в области устройства для подвода газа-носителя к реактору.

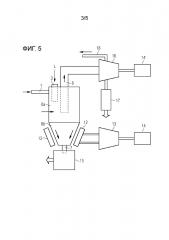

Фиг.5: схематично показано другое возможное расположение предлагаемого изобретением устройства.

Фиг.6: схематично изображен еще одно другое возможное расположение предлагаемого изобретением устройства.

Фиг.7: показана схема примерной реакции сплава электроположительного металла в соответствии с изобретением и двуокиси углерода с получением карбоната, которая может выполняться предлагаемым изобретением способом.

Фиг.8: показана схема другой примерной реакции сплава электроположительного металла в соответствии с изобретением и азота с получением нитрида и других производных продуктов, которая может выполняться предлагаемым изобретением способом.

Настоящее изобретение в первом аспекте касается способа сжигания сплава электроположительного металла, причем этот электроположительный металл выбран из щелочных, щелочноземельных металлов, алюминия и цинка, а также их смесей, с использованием горючего газа, причем этот сплав электроположительного металла включает в себя по меньшей мере два электроположительных металла, при котором сплав электроположительного металла сжигается с использованием горючего газа.

Электроположительный металл в сплаве L по определенным вариантам осуществления выбран из щелочных металлов, предпочтительно Li, Na, K, Rb и Cs, щелочноземельных металлов, предпочтительно Mg, Ca, Sr и Ba, Al и Zn, а также их смесей и/или сплавов. В предпочтительных вариантах осуществления электроположительный металл в сплаве выбран из Li, Na, K, Mg, Ca, Al и Zn, и более предпочтительно сплав включает в себя по меньшей мере два электроположительных металла, которые выбраны из Li, Na, K, Ca и Mg, причем этот сплав по определенным вариантам осуществления особенно предпочтительно включает в себя по меньшей мере литий или магний. Однако могут комбинироваться любые из названных металлов. В остальном этот сплав особо не ограничен и может, например, находиться в виде твердого вещества или жидкости. Однако при сжигании сплав предпочтительно является жидким, так как таким образом может происходить простая транспортировка сплава.

В качестве горючего газа по определенным вариантам осуществления возможны такие газы, которые могут реагировать с названным сплавом L в экзотермической реакции, при этом они особо не ограничены. Например, горючий газ может включать в себя воздух, кислород, двуокись углерода, водород, водяной пар, оксиды азота NOx, такие как молекулярная моноокись азота, азот, двуокись серы или их смеси. То есть способ может также применяться для десульфурации или, соответственно, удаления NOx. При этом, в зависимости от горючего газа, при использовании разных сплавов L могут получаться разные продукты, которые могут выходить в виде твердого вещества, жидкости или же в газообразной форме.

Так, например, при реакции сплава L, например, сплава лития и магния, с азотом образуются, в частности, нитрид металла, такой как смесь из нитрида лития и нитрида магния, которую затем, позднее можно заставить дополнительно реагировать с получением аммиака, в отличие от чего при реакции обмена сплава L, напр., лития и натрия, с двуокисью углерода могут образовываться, например, карбонат металла, напр., смесь из карбоната лития и карбоната натрия, моноокиси углерода, оксида металла, напр., оксида лития и оксида натрия, или же карбид металла, напр., карбид лития и карбид натрия, а также их смеси, при этом из моноокиси углерода могут получаться более высокоценные, например, также имеющие более длинную цепь углеродосодержащие продукты, такие как метан, этан и пр., вплоть до бензина, дизельного топлива, но также метанол и пр., например, способом Фишера-Тропша, в то время как из карбида металла, напр., карбида лития и карбида натрия, может получаться, например, ацетилен. Кроме того, например, с помопри использовании молекулярной моноокиси азота в качестве горючего газа может также образовываться, напр., нитрид металла. Аналогично при использовании сплава из лития и калия при сжигании получается, например, смесь соответствующих солей лития и калия, а при использовании сплава из натрия и калия при сжигании, например, смесь соответствующих солей натрия и калия. Соответствующие реакции могут также выполняться со сплавами, содержащими 3 и больше металлов, напр., литий, натрий и калий. Также возможны сплавы, например, из магния и кальция или, соответственно, магния и цинка, или из магния и алюминия и пр. Предпочтительными для реакции обмена с получением нитрида являются, например, Li/Mg или, соответственно, любая смесь щелочноземельных металлов, в частности Mg/Ca, при этом Be, например, функционирует хуже. Для сжигания с использованием CO2 пригодны, например, Na/K, Na/Li/K, Li/K, Li/Na, Li/Mg, вышеназванные сплавы. Также легко возможно, например, получение и применение сплавов, содержащих барий, так как барит в природе встречается очень часто.

Примером реакции сплавов Na/K является:

2 Na/K+4 CO2 → Na2CO3/K2CO3+2 CO ΔHреакции= - 454 кДж/моль

Благодаря применению сплавов, вследствие более низкой температуры плавления смеси солей по сравнению с температурой плавления карбонатов отдельных щелочных и щелочноземельных металлов становится возможной гибкая регулировка температуры пламени при одновременном обеспечении отвода смеси солей в жидком состоянии.

Например, адиабатная температура пламени стехиометрической реакции сжигания при сжигании линия в атмосфере двуокиси углерода или азота, лежит в области >2000 K.

Далее указаны энтальпии реакций отдельных электроположительных металлов с использованием разных горючих газов, из которых получается экзотермия этих реакций.

Таблица 1: энтальпии образования при реакции отдельных электроположительных металлов

| Энтальпия реакции, кДж/моль | Энтальпия, кДж/моль | Энтальпия, кДж/г | Соединение | |

| Уравнения сжигания | ||||

| 6 Li+N2 → 2 Li3N | -414 | -69 | -10 | Li |

| 2 Li+2 CO2 → Li2CO3+CO | -539 | -270 | -39 | Li |

| 2 Li+2 H2O → 2 LiOH+H2 | -404 | -202 | -29 | Li |

| 4 Li+O2 → 2 Li2O | -1196 | -299 | -43 | Li |

| 2 Na+4 CO2 → Na2CO3+2 CO | - 454 | -227 | -10 | Na |

| Mg+ 2 CO2 → MgCO3+CO | -435,2 | -435,2 | -18 | Mg |

| Ca+2 CO2→CaCO3+CO | -529,93 | -529,93 | -13 | Ca |

| 2 K+2 CO2→K2CO3+CO | -474 | -237 | -6 | K |

| Поддерживающие взаимодействия | ||||

| Li3N+3 H2O → 3 LiOH+NH3 | -444 | -444 | -26 | NH3 |

| Li2O+CO2 → Li2CO3 | -224 | -224 | -5 | CO2 |

При экзотермической реакции высвобождается тепло на сравнимом термическом уровне, как при сжигании энергоносителей на основе углерода на воздухе. По этим причинам предпочтителен более простой контроль реакции сжигания.

Также не исключено, что наряду с двумя электроположительными металлами, выбранными из щелочных, щелочноземельных металлов, алюминия и цинка, а также их смесей, в сплаве L содержатся и другие компоненты, например, другие металлы. Такие другие компоненты по определенным вариантам осуществления содержатся в сумме в количестве меньше 50 вес. %, предпочтительно меньше 25 вес. %, более предпочтительно меньше 10 вес. % и еще более предпочтительно меньше 5 вес. %, относительно сплава.

Однако по определенным вариантам осуществления сплав содержит только металлы, которые выбраны из щелочных, щелочноземельных металлов, алюминия и цинка, а также их смесей, при этом, однако, могут также содержаться неизбежные примеси, например, в количестве менее 1 вес. % относительно сплава.

Количественные отношения электроположительных металлов и при необходимости других компонентов в сплаве L в соответствии с изобретением особо не ограничены. Однако по определенным вариантам осуществления составляющие сплава отрегулированы так, что для этого сплава получается приблизительно минимум точки плавления, то есть эвтектическая смесь металлов, и/или минимум точки плавления соответствующих солей, при этом в точке плавления сплава или, соответственно, смеси солей возможны отклонения температуры максимум +200°C относительно минимума температуры. Предпочтительно для сплава получается минимум точки плавления (эвтектическая смесь) и/или минимум точки плавления соответствующих солей (эвтектическая смесь/эвтектика). Соответствующие точки плавления сплавов или, соответственно, образующихся при сжигании солей могут надлежащим образом сниматься с известных фазовых диаграмм или просто рассчитываться. Так, например, для сплава из натрия и калия при сжигании с использованием двуокиси углерода получаются соли карбонат натрия и карбонат калия, для которых получается минимум точки плавления 709°C при молярном отношении соли натрия к смеси 0,59. Для лития и натрия получается для карбонатов значение 498°C при молярном отношении соли натрия к смеси 0,49. Для лития и калия получается для карбонатов даже дважды минимум точки плавления 503°C при молярном отношении соли лития к смеси 0,416 и 0,61, при этом температура плавления между этими значениями повышена только минимально, и включены также соответствующие сплавы. По определенным вариантам осуществления доля электроположительных металлов и других компонентов в сплаве выбирается так, что получается точка плавления образующихся солей, которая ниже, чем самая низкая точка плавления каждой из отдельных солей, то есть, например, которая для системы карбонат лития/карбонат калия ниже, чем точка плавления карбоната лития, так как карбонат калия имеет более высокую точку плавления.

По определенным вариантам осуществления сплав электроположительного металла сжигается в виде жидкости. Таким образом возможна простая транспортировка сплава и более легкая локализация реакции сплава с использованием горючего газа. По определенным вариантам осуществления сжигание происходит также при температуре, которая лежит выше точки плавления солей, образующихся при реакции сплава электроположительного металла и горючего газа. При этом варианте осуществления при сжигании сплава возникают жидкие продукты реакции, которые, в противоположность пылеобразным или, соответственно, порошкообразным продуктам реакции могут легче отделяться от образующихся газообразных продуктов реакции. Кроме того, при этом легче контролировать реакцию сжигания, так как продукты реакции, имеющие максимальную точку плавления, т.е. соли, находятся в жидком состоянии и так же, как и другие газообразные и при необх. жидкие продукты реакции или неизрасходованные эдукты, такие как, напр., жидкий сплав L или, соответственно, жидкий металл, могут легко удаляться с места реакции. Это, в частности, предпочтительно там, где сжигание осуществляется в месте выхода сплава из устройства для подвода, например, при распылении или сжигании с применением пористой горелки.

Распыление сплава может при этом осуществляться надлежащим образом и особо не ограничено. Вид сопла тоже особо не ограничен и может включать в себя как однокомпонентные, так и двухкомпонентные сопла. По определенным вариантам осуществления сплав L электроположительного металла, предпочтительно в виде жидкости, распыляется и сжигается с использованием горючего газа. Но возможно также распыление частиц сплава. Более эффективное распыление может, однако, достигаться при применении сплава L в виде жидкости, при этом также при необходимости может иметься возможность самовоспламенение реакции сжигания за счет температуры, так что источник воспламенения не требуется.

По определенным вариантам осуществления сплав электроположительного металла в виде жидкости направляется в пористую горелку и сжигается с помощью пористой горелки, при этом горючий газ при необходимости направляется на наружные поверхности пористой горелки и сжигается со сплавом электроположительного металла. Однако внутреннее смешивание, как в классической пористой горелке, не происходит, чтобы избежать засора пор твердыми продуктами реакции. По определенным вариантам осуществления пористая горелка представляет собой, таким образом, пористая горелка без внутреннего смешивания. Поры при применении пористой горелки по определенным вариантам осуществления служат единственно для увеличения поверхности сплава L. Однако при непрерывном подводе сплава L электроположительного металла реакция с использованием горючего газа может происходить на выходе пор вблизи поверхности пористой горелки, при условии, что может обеспечиваться перемещение образующихся продуктов реакции добавляемым сплавом L из пористой горелки. Однако по определенным вариантам осуществления реакция сжигания происходит вне пор пористой горелки, например, на поверхности пористой горелки или даже после выхода сплава L из пористой горелки, то есть только на поверхности выходящего сплава L.

По определенным вариантам осуществления дополнительно требуется также реактор/топочная камера, в которой может совершаться сжигание сплава L с использованием горючего газа, например, при распылении или сжигании при помощи пористой горелки. Здесь также реактор/топочная камера особо не ограничены, при условии, что в них может происходить сжигание.

При применении пористой горелки получается также то преимущество, что возможна локализация сжигания на пористой горелке, при этом продукты сжигания также выходят на пористой горелке или вблизи нее. В то время как, например, при распылении продукты реакции выходят во всем реакторе, и твердые и жидкие продукты реакции трудоемким образом снова должны отделяться от газообразных продуктов реакции, при сжигании с помощью пористой горелки, в частности, твердые и жидкие продукты реакции локализуются вблизи пористой горелки, благодаря чему облегчается их отделение от газообразных продуктов сжигания. Таким образом также все устройство для сжигания может выполняться более компактно, и сжигание, благодаря локализации процесса сжигания, выполняться более бережно для устройства.

Пористая горелка по своей форме особо не ограничена и по определенным вариантам осуществления включает в себя пористую трубу в качестве горелки. По определенным вариантам осуществления пористая горелка включает в себя пористую трубу, к которой по меньшей мере в одно отверстие может подводиться сплав L. Предпочтительно сплав L подается только через одно отверстие трубы, а другой коней трубы закрыт или тоже состоит из материала пористой трубы. При этом пористая труба может, например, представлять собой пористую металлическую трубу, например, из железа, хрома, никеля, ниобия, тантала, молибдена, вольфрама, циркаллоя и сплавов этих металлов, а также сталей, таких как нержавеющая сталь и хромоникелевая сталь. Предпочтительно пористая горелка состоит из материала, который выбран из группы, состоящей из железа, хрома, никеля, ниобия, тантала, молибдена, вольфрама, циркаллоя и сплавов этих металлов, а также сталей, таких как нержавеющая сталь и хромоникелевая сталь. Пригодны, например, аустенитные хромоникелевые стали, которые, например, очень устойчивы к разрушению натрием при высокой температуре, но также материалы, содержащие 32% никеля и 20% хрома, такие как AC 66, Incoloy 800 или Pyrotherm G 20132 Nb, проявляют еще относительно благоприятные антикоррозионные свойства. Другие составные части пористой горелки особо не ограничены и могут включать в себя устройство для подвода металла M, а также при необх. источник воспламенения, и пр.

По определенным вариантам осуществления к пористой горелке подводится сплав L в виде жидкости внутри пористой горелки. Это приводит к лучшему распределению сплава L в пористой горелке и более равномерному выходу сплава из пор пористой трубы, так что может происходить более равномерная реакция между сплавом L и горючим газом. Управление сжиганием сплава L и горючего газа может, например, надлежащим образом осуществляться посредством размера пор трубы, применяемого сплава L, его плотности, которая может быть взаимосвязана с температурой сплава L, давления, с которым сплав L вводится в пористую горелку, давления или, соответственно, скорости нанесения/или, соответственно, подвода горючего газа, и пр. Сплав L, например, включающий в себя литий и натрий, по определенным вариантам осуществления применяется, соответственно, в жидком состоянии, то есть, например, выше точки плавления сплава. Жидкий сплав L может при этом вдавливаться в пористую трубу, например, также при помощи другого, находящегося под давлением газа, который не ограничен, при условии, что он не реагирует со сплавом L, например, инертного газа. Затем жидкий сплав L проступает через поры трубы на поверхность и сгорает с газом с получением соответствующего продукта реакции или, соответственно, соответствующих продуктов реакции.

По определенным вариантам осуществления горючий газ направляется на наружные поверхности пористой горелки и сжигается со сплавом L. Тем самым может уменьшаться или, соответственно, предотвращаться засорение пор пористой трубы, так что может предупреждаться очистка пористой горелки или, соответственно, также уменьшаться износ.

Благодаря сжиганию сплава L на поверхности пористой трубы уменьшается тенденция перехода мелких частиц в газовую камеру/реакционную камеру, так что в лучшем случае образуются более крупные капли продуктов реакции, которые, однако, могут легко отделяться от продуктов реакции, например, с помощью циклона осаждаться на стенке реактора. Основная часть продуктов сжигания может, например, осаждаться в жидком состоянии. При этом стенка реактора может охлаждаться, например, с помощью теплообменников, причем эти теплообменники также могут соединяться с турбинами и генераторами.

По определенным вариантам осуществления сжигание осуществляется при температуре, которая лежит выше точки плавления солей, образующихся при реакции сплава L и горючего газа. Соли, образующиеся при сжигании сплава L и горючего газа, могут при этом иметь точку плавления, которая лежит выше точки плавления сплава L, так что может быть необходима подвод жидкого сплава L при повышенной температуре. При сжигании при температуре выше точки плавления образующихся солей может также предотвращаться загрязнение или, соответственно, закладывание пористой горелки или, соответственно, сопла образующимися солями, так что пористая горелка или, соответственно, сопло может лучше защищаться от загрязнений, например, также пор. Это позволяет улучшить эксплуатацию и сократить очистку устройства, а также более долго использовать без очистки. Также возможно простое стекание каплями жидких продуктов реакции в горелке. В частности, при таком способе при температурах выше точки плавления образующихся солей предпочтительны материалы горелки или, соответственно, сопла, которые могут выдерживать эти температуры, такие как, например, железо, хром, никель, ниобий, тантал, молибден, вольфрам, циркаллой и сплавы этих металлов, а также стали, такие как нержавеющая сталь и хромоникелевая сталь.

Таким образом, температура сжигания предпочтительно выше точки плавления данного продукта реакции или, соответственно, данных продуктов реакции, чтобы поры пористой горелки или, соответственно, сопла не засорялись, и был возможен отвод продуктов реакции. Кроме того, также, в зависимости от продукта реакции, может происходить некоторое перемешивание между жидким сплавом L и продуктом реакции, так чтобы сжигание могло происходить не только локально у отверстия пор или, соответственно, выхода сопла, но и с распределением по всей поверхности трубы или, соответственно, сопла. Этим можно управлять, например, посредством скорости подвода сплава L.

Благодаря подводу сплава L в виде сплава по меньшей мере двух электроположительных металлов может достигаться понижение точки плавления сплава по сравнению с данными металлами, а также образующихся солей металла, так что способ может выполняться при более низких температурах и вместе с тем более бережно для устройства, и можно сократить или, соответственно, избежать применения высокоогнеупорных материалов в устройстве.

Возникающие при реакции газообразные продукты (например, CO при сжигании в CO2) могут отделяться от твердых или, соответственно, жидких продуктов сжигания и продолжать использоваться дальше. В процессе сжигания предпочтительно, чтобы соли, которые возникают при экзотермической реакции, могли отводиться в жидком состоянии, и отходящий газ (состоящий из газообразных продуктов реакции и предположительно избыточно введенного реакционного газа), не содержащий твердых частиц, мог направляться через расширительную турбину под давлением. Благодаря надлежащему применению щелочных и щелочноземельных металлических сплавов или, соответственно, сплавов Al и/или цинка при регулировке посредством коэффициента избытка воздуха (стехиометрия реакции) может обеспечиваться более низкая температура сжигания. Из-за низкой температуры сжигания смеси солей может легче обеспечиваться отвод продуктов в жидком состоянии. При этом можно избежать применения дорогих материалов горелки. К тому же возможна потенциально более высокая динамика процесса сжигания, при различных температурах в зависимости от стехиометрии (коэффициент избытка воздуха) реакции сжигания, при одновременном обеспечении отвода образующейся смеси солей в жидком состоянии.

Кроме того, по определенным вариантам осуществления сжигание может осуществляться с определенным избытком горючего газа, например, в молярном отношении горючего газа к металлу 1,01:1 и больше, предпочтительно 1,05:1 и больше, более предпочтительно 5:1 и больше, еще более предпочтительно 10:1 и больше, например, также 100:1 и больше, чтобы стабилизировать температуру отходящего газа в определенных пределах температуры. При этом горючий газ может также служить для отвода тепла на расширительную часть турбины, и пр.

При этом способе может, к тому же, осуществляться отделение твердых и/или жидких продуктов реакции при сжигании сплава L с использованием горючего газа, при этом по определенным вариантам осуществления в одном шаге реакции горючий газ сжигается со сплавом L, и образуется отходящий газ, а также другие твердые и/или жидкие продукты реакции, и в шаге отделения отходящий газ отделяется от твердых и/или жидких продуктов реакции. При этом в шаге отделения дополнительно может добавляться газ-носитель, и этот газ-носитель в виде смеси отводиться с отходящим газом. При этом газ-носитель может также соответствовать отходящему газу, то есть так, чтобы, например, при сжигании образовывался отходящий газ, который соответствует подведенному газу-носителю, или также соответствовать горючему газу. То есть при предлагаемом изобретением способе по определенным вариантам осуществления после сжигания могут отделяться продукты реакции.

Газ-носитель в соответствии с изобретением особо не ограничен и может соответствовать горючему газу, но также отличаться от него. В качестве газа-носителя применяются, например, воздух, моноокись углерода, кислород, метан, водород, водяной пар, азот, молекулярная моноокись азота, смеси двух или нескольких этих газов, и пр. При этом разные газы, такие как, например, метан, могут служить для переноса тепла и отводить из реактора тепло реакции от металла M с горючим газом. Разные газы-носители могут, например, надлежащим образом адаптироваться к реакции горючего газа со сплавом L, чтобы при этом при необх. достигать синергетических эффектов. Газ, который опционально применяется для подвода сплава L, может также соответствовать газу-носителю.

Для сжигания двуокиси углерода со сплавом L, например, из лития и натрия, при котором может образовываться моноокись углерода, в качестве газа-носителя может, например, применяться моноокись углерода и при необходимости циркулировать, то есть после отвода снова, по меньшей мере частично, возвращаться в качестве газа-носителя. При этом газ-носитель адаптируется к отходящему газу, так что при необх. часть газа-носителя может забираться в качестве ценного продукта, например, для последующего синтеза Фишера-Тропша, в то время как при сжигании двуокиси углерода со сплавом L он снова генерируется, так что в балансе двуокись углерода по меньшей мере частично преобразуется в моноокись углерода, предпочтительно на 90 объемн. % или больше, более предпочтительно на 95 объемн. % или больше, еще более предпочтительно на 99 объемных % или больше и, в частности. предпочтительно на 100 объемн. %, относительно применяемой двуокиси углерода, и забирается в качестве ценного продукта. Чем больше производится моноокиси углерода, чем чище отводимая моноокись углерода.

При сжигании азота со сплавом L, например, из лития и магния, газом-носителем может, например, служить азот, так что в отходящем газе может иметься не прореагировавший азот от сжигания в виде «отходящего газа» наряду с газом-носителем азотом, благодаря чему может проще выполняться разделение газов, как и желательно, и по определенным вариантам осуществления, при соответствующем, предпочтительно количественном сжигании сплава L и азота с применением надлежащих, легко определяемых параметров может быть не являться необходимым. Например, аммиак может легко удаляться из образующегося нитрида путем вымывания или, соответственно, охлаждения.

По определенным вариантам осуществления по меньшей мере часть отходящего газа может соответствовать газу-носителю. Напр. отходящий газ может соответствовать газу-носителю по меньшей ме