Цемент низкой водопотребности и способ его получения

Иллюстрации

Показать всеИзобретение относится к технологии вяжущих материалов и может быть использовано при производстве самоуплотняющихся, тяжелых, высокопрочных, мелкозернистых и высококачественных бетонов. Технический результат - повышение прочности бетонов и растворов на основе ЦНВ. Цемент низкой водопотребности, содержащий портландцемент или его смесь с минеральным наполнителем и суперпластификатор, дополнительно содержит кремнеземистый наномодификатор при следующем соотношении компонентов, мас. ч.: портландцемент 50-100, минеральный наполнитель 0-50, суперпластификатор в пересчете на сухое вещество 0,3-3,0, Кремнеземистый наномодификатор 0,000004-0,0001 в пересчете на кремнезем. В способе получения цемента низкой водопотребности, получаемого путем совместного измельчения портландцемента или его смеси с минеральным наполнителем и суперпластификатора, дополнительно используют кремнеземистый наномодификатор, предварительно готовят сухую смесь тщательным перемешиванием портландцемента или его смеси с минеральным наполнителем, взятого в количестве (0,5-5)% от общей его массы, (0,1-5)% порошка суперпластификатора от общей его массы и наномодификатора или готовят раствор смеси тщательным перемешиванием портландцемента или его смеси с минеральным наполнителем, взятого в количестве (0,5-5)% от общей его массы, всего раствора суперпластификатора и наномодификатора, затем подготовленную сухую смесь совмещают с остальной частью портландцемента или его смеси с минеральным наполнителем и остальным суперпластификатором или указанный приготовленный раствор смешивают с остальной частью портландцемента или его смеси с минеральным наполнителем и проводят окончательное их измельчение до получения ЦНВ до удельной поверхности 5500-7500 см2/г. 2 н.п. ф-лы, 3 табл.

Реферат

Настоящее изобретение относится к технологии вяжущих материалов и может быть использовано взамен общестроительных цементов при производстве самоуплотняющихся, тяжелых, высокопрочных, мелкозернистых и высококачественных бетонов.

Известен состав цемента низкой водопотребности и способ его приготовления, отраженные в описании к патенту России №2207995 «Способ изготовления цемента низкой водопотребности», МПК7 С04В 7/52, опубл. 10.07.2003. Согласно этому изобретению цемент низкой водопотребности включает щелочесодержащий портландцементный клинкер с сульфатно-кальциевым ингредиентом, минеральный кремнеземистый наполнитель, модификатор, содержащий органический водопонижающий реагент, причем на 100 массовых частей портландцемента берут 5-850 мас. частей минерального кремнеземистого наполнителя, взятого из группы: гранулированный доменный шлак, зола-унос, вулканический пепел, пемза, туф, кварцевый песок, полевошпатный песок, высевки от дробления гранита, хвосты обогащения руд, стеклобой, кирпичный бой, керамзитовая или стеклокерамзитовая пыль и др., 0,6-2,5 мас. частей органического водопонижающего реагента, взятого из группы: соли щелочных и/или щелочноземельных металлов продукта конденсации нафталинсульфокислоты с формальдегидом или продукта конденсации меламинсодержащих смол с формальдегидом или комплексные соли щелочноземельных металлов и серной, и/или азотной, и/или муравьиной, и/или уксусной кислот и низкомолекулярных сахаридов с числом атомов углерода 3-5.

Способ приготовления цемента низкой водопотребности в соответствии с этим патентом включает механохимическую обработку путем совместного помола ингредиентов: портландцементного клинкера, сульфатно-кальциевого ингредиента, модификатора с ускорителем твердения и органическим водопонижающим реагентом при их соотношении 100:(1-7):(0,6-2,5) мас. частей до удельной поверхности 400-700 м2/кг. В качестве портландцементного клинкера используют гранулированный продукт обжига цементной сырьевой смеси, имеющей в своем составе обожженные примеси сульфатов и карбонатов щелочных металлов. Дополнительно вводят активный минеральный наполнитель на 100 мас. частей клинкера от 5 до 850 мас. частей, в качестве которого используют компоненты из группы гранулированный доменный шлак, топливный шлак, зола-унос, вулканический пепел, пемза, туф, кварцевый песок, полевошпатовый песок, высевки от дробления гранита, хвосты обогащения руд, стеклобой, кирпичный бой, керамзитовая или стеклокерамзитовая пыль.

Недостатками описанного состава цемента низкой водопотребности и способа его приготовления являются: повышенная водопотребность (нормальная густота) цемента, недостаточно высокие реологические характеристики цементных бетонов, а именно: водоредуцирующая способность, предельное напряжение сдвига, расплыв цементных систем, и их прочность, в частности ранняя прочность в возрасте 1-3 суток. Это объясняется использованием в их составе кремнеземистых минеральных наполнителей, в которых доля оксида кремния превышает 80%, отличающихся высокой влагоемкостью, что ведет к повышению водопотребности цементных систем и ухудшению их реологических характеристик. На поверхности твердой фазы указанных компонентов образуется сольватная оболочка, состоящая из адсорбционно-связанной воды, по объему сопоставимой с объемом частицы. При этом количество свободной воды, предопределяющей текучесть цементных систем, сокращается на величину, сопоставимую с объемом минерального наполнителя. Поэтому с увеличением доли кремнеземистого наполнителя в цементе требуемая подвижность бетонной смеси достигается при более высокой его водопотребности.

Наиболее близким аналогом является патент России №2379240, МПК С04В 7/02, 7/52, Цемент низкой водопотребности и способ его получения, опубликовано 20.01.2010. Способ включает совместный помол портландцемента с органическим водопонижающим реагентом и минеральным наполнителем до удельной поверхности 400-700 м2/кг; органический водопонижающий реагент взят в количестве 0,3-3,0% от массы цемента низкой водопотребности. Такой состав и способ его приготовления позволяют уменьшить нормальную густоту цементного теста даже при использовании органического водопонижающего реагента в минимальном количестве 0,3% от массы цемента низкой водопотребности, увеличить водоредуцирующий эффект на 2,4-47,7%, плотность цементного теста на 1-10%, прочность цементного камня на 0,9-51%, улучшить реологические характеристики: реологическая способность ΔР возросла до 150-490%, а предельное напряжение сдвига τ0 уменьшилось с 29,7 до 19,1-1,9 Па.

Недостатком описанных составов и способа его приготовления являются недостаточно высокие прочностные показатели цемента низкой водопотребности (далее - ЦНВ).

Задачей изобретения является повышение прочности бетонов и растворов на основе ЦНВ.

Техническим результатом является большая плотность зоны контакта цементного камня с зерном заполнителя, обеспечиваемая в присутствии кремнеземистого наномодификатора, вводимого при получении ЦНВ.

Задача решается составом цемента низкой водопотребности, содержащего, как и в прототипе, портландцемент и суперпластификатор; в отличие от прототипа ЦНВ в соответствии с изобретением дополнительно содержит кремнеземистый наномодификатор, при следующем соотношении компонентов, мас. частей:

| Портландцемент | 100 |

| Суперпластификатор (в пересчете на сухое вещество) | 0,3-3,0 |

| Кремнеземистый наномодификатор | 0,000004-0,0001 в пересчете |

| на активный компонент кремнезем, |

в случае производства композиционного ЦНВ - минеральный наполнитель, карбонатный или кремнеземистый - до 50 мас. частей вместо такой же части портландцемента.

Эффект от введения малых дозировок носит резко экстремальный характер, который теряется при изменении дозировки, а суперпластификатор, которого в этом случае требуется уже сравнительно много, будет уже не столь эффективным в количествах сверх определенного значения, но ощутимо повышает стоимость получаемого продукта.

Задача решается также способом получения цемента низкой водопотребности, при котором, как и в прототипе, проводят совместное измельчение портландцемента с суперпластификатором. В отличие от прототипа в предлагаемом способе получения ЦНВ дополнительно используют кремнеземистый наномодификатор, из которого предварительно готовят премикс, сухой или в растворе, тщательным смешением портландцемента (для сухих компонентов), взятого в количестве (0,5-5)% от массы портландцемента (0,1-5 для сухого и 100 - для раствора)% суперпластификатора от общей его массы и всей массы наномодификатора. Подготовленный премикс добавляют к остальной части смешанных портландцемента, суперпластификатора и при необходимости - минерального наполнителя, проводят их совместное измельчение до получения ЦНВ с удельной поверхностью 5500-7500 см2/г. При этом компоненты берут в количестве, мас. частей:

| Портландцемент | 100 |

| Суперпластификатор (в пересчете на сухое вещество) | 0,3-3,0 |

| Кремнеземистый наномодификатор | 0,000004-0,0001 в пересчете |

| на активный компонент кремнезем |

в случае производства композиционного ЦНВ берут минеральный наполнитель, карбонатный или кремнеземистый, до 50 мас. частей вместо такой же части портландцемента.

Суперпластификатор в любом случае будет требоваться в большом количестве, как и в прототипе, что делает применение ЦНВ исходно не столь выгодным. При использовании же пусть даже дорогого суперпластификатора и наномодификатора в очень малых количествах (порядка 10-3-10-4% от массы цемента), как указывается, будет возможно увеличить техническую эффективность ЦНВ при практически нулевых дополнительных затратах, что в конечном счете сделает рентабельным применение даже дорогостоящего ЦНВ.

В зависимости от товарной формы суперпластификатора: порошок или раствор, берут соответствующую форму наномодификатора: мелкодисперсный порошок или раствор, стабилизированный гель, водную дисперсию, кремнезоли.

В качестве минерального наполнителя берут кремнеземистый или карбонатсодержащий материалы, или их смесь в соотношении кремнеземистый материал: карбонатсодержащий материал 5:95-95:5, или иной его вид.

В качестве органического водопонижающего реагента используют порошкообразную форму суперпластификатора или его водный раствор с концентрацией 20-40%.

Для приготовления цемента низкой водопотребности использовали:

- портландцемент марки ЦЕМ I 42,5Н производства ООО «HeidelbergCement» (г. Вольск) ГОСТ31108-2003;

- портландцемент марки ЦЕМ I 42,5Б производства ООО «EuroCement» (р.п. Комсомольский) ГОСТ31108-2003;

- кремнеземистые материалы:

- - кварцевый песок по ГОСТ 8736-2014 с наибольшей крупностью зерен 1,25 мм;

- - шлак доменный гранулированный Орско-Халиловского металлургического комбината следующего химического состава, мас. %: SiO2 37-39, Al2O3 10-11, СаО 34-40, MgO 7-8, FeO 0,5-0,7, S 0,5-0,6;

- - шлак доменный гранулированный, поставляемый ООО «Мечел-Материалы» следующего химического состава, мас. %: СаО 35-45, SiO2 35-45, Al2O3≤8, MgO≤15, FeO 0,2-1,0, Na2O 0,5-1,0, K2O 1,0-1,5, TiO2<4,0, MnO≤2,0, S≤1,0, Мо 0,95-1,1.

- карбонатные материалы:

- - известняк Бондюжского месторождения (г. Менделеевск) Республики Татарстан; минеральный состав: CaCO3 78-94, MgCO3 3-16, глинистые примеси 5,1-8,9,

- - доломит Васильевского карьера Тетюшского района Республики Татарстан, минеральный состав: MgCO3 - 85-97, глинистые примеси - 1-3, кварц - 0,5-1,5, полевой шпат - 1;

- - а также известняк, мрамор, мел, доломитизированный известняк;

- органический водопонижающий реагент - суперпластификатор (порошок) на основе нафталинсульфоновой кислоты «СП-1», производствоООО «Полипласт» (Россия);

- органический водопонижающий реагент - суперпластификатор (порошок) Melflux 2651F, производство Degussa Constraction Polymers (SKWTrostberg, Германия);

- органический водопонижающий реагент - суперпластификатор (концентрированные растворы):

- - ReoTechDegasetDR8500S, водный раствор 40% концентрации, производство ООО «Евросинтез» (г. Москва);

- - MasterGlenium 115, водный раствор 30% концентрации, производство ООО «Basf» (г. Москва);

- - Sika 5NEW, водный раствор 40% концентрации, производство ООО «Зика» (г. Москва);

- - Melflux 2651F, водный раствор 35% концентрации производства Degussa Constraction Polymers (SKWTrostberg, Германия);

- наномодификатор - синтетические кремнеземистые продукты - ультрадисперсный порошок «Ковелос 35/01 Т» (ЗАО «Экокремний», Россия), стабилизированный гель «Силином МДК», водную дисперсию «Силином ВН-М» (ЗАО «Химуниверс», Россия), и кремнезоли «ЛЭЙКСИЛ 20-ХС» (ООО НТЦ «Компас») с размером частиц менее 100 нм.

Цемент низкой водопотребности получали следующим образом.

Минеральный наполнитель перед процедурой помола высушивали при температуре 105-110°C до постоянной массы. Исходный портландцемент брался сухим.

В случае использования порошкообразных суперпластификатора и наномодификатора подготавливается сухой премикс, поскольку из-за малой дозировки наномодификатора он может неравномерно распределиться в массе ЦНВ. Премикс получают путем тщательного смешения в вибрационном смесителе портландцемента, взятого в количестве (0,5-5)% от общей его массы, (0,1-5)% суперпластификатора от общей его массы и всей массы наномодификатора. Подготовленный премикс добавляют к остальной части смешанных портландцемента и суперпластификатора, при необходимости - твердого наполнителя, и проводят их измельчение в лабораторной вибрационно-шаровой мельнице СВМ-3 периодического действия (ООО «Опытный завод со специальным бюро», г. Москва) до получения ЦНВ с удельной поверхностью 5500-7500 см2/г. После такого помола при необходимости использования мягкого, легко размалываемого минерального карбонатного наполнителя производят домол полученного ЦНВ с ним до удельной поверхности 5500-7000 см2/кг.

В случае использования жидкого суперпластификатора готовится раствор премикса. Для этого необходимо тщательно смешать наномодификатор любой формы (порошок, гель, водную дисперсию наномодификатора) с концентрированным раствором всего суперпластификатора. Полученный премикс вводится в портландцемент и осуществляется их совместное измельчение, при необходимости с «твердым» кремнеземистым наполнителем, до получения ЦНВ с удельной поверхностью 5500-7500 см2/г и влажностью не более 2%. После такого помола при необходимости производят домол полученной смеси с «мягким» карбонатсодержащим минеральным наполнителем до удельной поверхности ЦНВ 5500-7000 см2/кг.

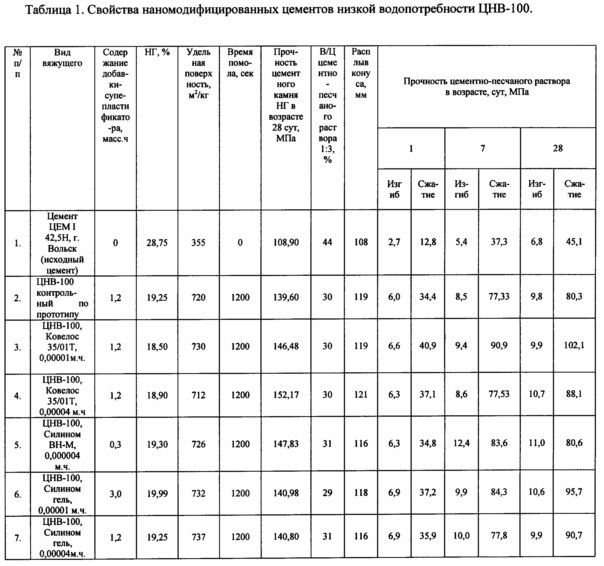

После приготовления ЦНВ была оценена прочность образцов с его использованием, и все результаты сведены в Таблицы 1-3.

Удельную поверхность определяли на приборе ПСХ-12, прочность при изгибе и сжатии - по ГОСТ 310.4.

Сроки схватывания определяли по ГОСТ 310.3, водоцементное отношение, расплыв конуса, активность через 1 сутки нормального твердения, активность после пропаривания, активность через 28 суток нормального твердения - по ГОСТ 310.4. Марка цемента определялась по ГОСТ 10178.

Для примеров были изготовлены различные образцы ЦНВ с использованием растворов премикса и его сухой формы. Процесс приготовления всех образцов являлся двухступенчатым: сначала в фарфоровой ступке с пестиком проводили первоначальное смешение наномодификатора, навесок цемента (0,5-5)% от его необходимого количества, (0,1-5)% суперпластификатора от его необходимого количества, затем проводили смешение и совместный помол с оставшимся количеством всех компонентов. Общая масса каждого образца составила 2000±2 г. Результаты испытания образцов ЦНВ отражены в примерах Таблице 1. В другом примере применялись:

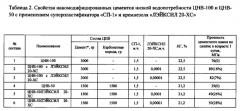

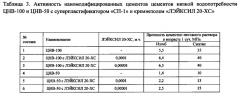

- в качестве добавки-суперпластификатора - органический водопонижающий агент СП-1 (порошок);

- в качестве кремнеземистого наномодификатора - кремнезоль «ЛЭЙКСИЛ 20 ХС».

Результаты эксперимента сведены в таблицы 2 и 3.

Как видно из примеров Таблиц, получены образцы бетонов на основе ЦНВ с повышенной прочностью. Такой результат связан с повышением механохимического эффекта в присутствии суперпластификатора и кремнеземистого наномодификатора, адсорбирующихся при измельчении на поверхности частиц портландцемента. За счет развитой поверхности наномодификатора и, как следствие, высокой активности обеспечивается большая плотность зоны контакта цементного камня с зерном заполнителя, что существенно повышает прочность и силы сцепления между ними. При гидратации ЦНВ, содержащего наномодификатор, зона контакта дополнительно уплотняется мелкокристаллическими гидросиликатами кальция, образующимися в результате протекания химической пуццолановой реакции между ультрадисперсным кремнеземом наномодификатора и известью, выделяющейся при гидратации цемента, что и обусловливает решение поставленной задачи.

* - в примерах Таблиц 2, 3 использовался цемент ЦЕМ I 42,5 Б компании «Евроцемент» Мордовского цементного завода.

1. Цемент низкой водопотребности - ЦНВ, содержащий портландцемент или его смесь с минеральным наполнителем и суперпластификатор, отличающийся тем, что содержит кремнеземистый наномодификатор при следующем соотношении компонентов, мас. ч.:

| Портландцемент | 50-100 |

| Минеральный наполнитель | 0-50 |

| Суперпластификатор в пересчете на сухое вещество | 0,3-3,0 |

| Кремнеземистый наномодификатор | 0,000004-0,0001 в пересчете на кремнезем |

2. Способ получения цемента низкой водопотребности по п. 1 путем совместного измельчения портландцемента или его смеси с минеральным наполнителем и суперпластификатора, отличающийся тем, что дополнительно используют кремнеземистый наномодификатор, предварительно готовят сухую смесь тщательным перемешиванием портландцемента или его смеси с минеральным наполнителем, взятого в количестве (0,5-5)% от общей его массы, (0,1-5)% порошка суперпластификатора от общей его массы и наномодификатора или готовят раствор смеси тщательным перемешиванием портландцемента или его смеси с минеральным наполнителем, взятого в количестве (0,5-5)% от общей его массы, всего раствора суперпластификатора и наномодификатора, затем подготовленную сухую смесь совмещают с остальной частью портландцемента или его смеси с минеральным наполнителем и остальным суперпластификатором или указанный приготовленный раствор смешивают с остальной частью портландцемента или его смеси с минеральным наполнителем и проводят окончательное их измельчение до получения ЦНВ до удельной поверхности 5500-7500 см2/г.