Комбинирование гидрокрекинга и деасфальтизации растворителем кубового остатка

Иллюстрации

Показать всеНастоящее изобретение относится к способу облагораживания кубовых остатков углеводородов (варианты) и к вариантам системы для его осуществления. Один из способов включает контактирование первой порции фракции кубовых остатков углеводородов и водорода с первым катализатором для гидроконверсии в первой реакторной системе гидроконверсии с кипящим слоем; извлечение первого эффлюента из первой реакторной системы гидроконверсии; фракционирование первого эффлюента из первой реакторной системы гидроконверсии с кипящим слоем и второго эффлюента из второй реакторной системы гидроконверсии с выделением одной или нескольких углеводородных фракций, включая фракцию остатка вакуумной дистилляции нефти в стандартной системе для фракционирования; деасфальтизацию растворителем фракции остатка вакуумной дистилляции нефти, получая фракцию деасфальтизированного масла и обработанную фракцию битума; контактирование обработанной фракции деасфальтизированного масла и водорода со вторым катализатором гидроконверсии во второй реакторной системе гидроконверсии; извлечение второго эффлюента из второй реакторной системы гидроконверсии; контактирование обработанной фракции битума, второй части фракции кубовых остатков углеводородов и водорода с третьим катализатором гидроконверсии в третьей реакторной системе гидроконверсии с кипящим слоем; извлечение третьего эффлюента из третьей реакторной системы гидроконверсии и фракционирование третьего эффлюента из третьей реакторной системы гидроконверсии с выделением одной или нескольких углеводородных фракций. Предлагаемое изобретение позволяет достигнуть большей конверсии углеводородов и удаления серы. 5 н. и 15 з.п. ф-лы, 3 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ НАСТОЯЩЕЕ ИЗОБРЕТЕНИЕ

Варианты осуществления, описанные в настоящем изобретении, в общем, относятся к способам гидроконверсии, включающим способы гидрокрекинга кубового остатка и других тяжелых углеводородных фракций. Более конкретно, варианты осуществления, описанные в настоящем изобретении, относятся к гидрокрекингу кубового углеводородного сырья, деасфальтизации растворителем непревращенного кубового углеводородного сырья, переработке полученного в результате подвергнутого гидрокрекингу деасфальтизированного масла в отдельном блоке гидрокрекинга кубового остатка, и переработке битума из блока деасфальтизации растворителем в отдельном блоке для гидрокрекинга кубового остатка.

УРОВЕНЬ ТЕХНИКИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Поскольку потребность в мире в бензине и других легких продуктах переработки нефти непрерывно растет, имеется характерная тенденция превращать более высококипящие соединения в менее высококипящие соединения. Для удовлетворения растущей потребности в дистиллятном топливе, нефтепереработчики исследуют различные реакторы, такие как реакторы для гидрокрекинга, блоки десульфуризация мазута (RDS) и блоки для деасфальтизации растворителем (SDA) для превращения кубового остатка, вакуумного газойля (VGO) и другого тяжелого нефтяного сырья в топливо для реактивных двигателей и дизельное топливо.

Разрабатываются катализаторы, которые обладают превосходной дистиллятной селективностью, приемлемой конверсионной активностью и стабильностью для более тяжелого сырья. Однако степени конверсии, достигаемые различными способами, ограничены. Например, RDS блоки отдельно могут давать 1% по весу сернистого топлива из высокосернистого кубового остатка, но конверсии обычно ограничены приблизительно 35%-40%. Другие предлагают применять SDA блоки для деасфальтизации растворителем кубового остатка и перерабатывать деасфальтизированное масло только в блоке для гидрокрекинга кубового остатка (RHU). Кроме того, другие перерабатывают непрореагировавший остаток вакуумной дистилляции нефти из RHU в SDA блоке и рециклируют деасфальтизированное масло (DAO) назад к входному отверстию в RHU. Еще другие предлагают перерабатывать SDA битум непосредственно в RHU. Тем не менее, требуются экономичные способы достижения большой конверсии углеводородов и удаления серы.

СУЩНОСТЬ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

В одном аспекте, варианты осуществления, описанные в настоящем изобретении, относятся к способу облагораживания кубовых остатков углеводородов. Способ может включать следующие стадии: контакт фракции кубовых остатков углеводородов и водорода с первым катализатором для гидроконверсии в первой реакторной системе с кипящим слоем; извлечение первого эффлюента из первой реакторной системе с кипящим слоем; деасфальтизацию растворителем фракции остатка вакуумной дистилляции нефти, получая фракцию деасфальтизированного масла и фракцию битума; контакт деасфальтизированной масляной фракции и водорода со вторым катализатором для гидроконверсии во второй реакторной системе для гидроконверсии; извлечение второго эффлюента из второй реакторной системы для гидроконверсии; и фракционирование первого эффлюента из первой реакторной системе с кипящим слоем и второго эффлюента из второй реакторной системы для гидроконверсии, выделяя одну или более углеводородных фракций и фракцию остатка вакуумной дистилляции нефти в стандартной системе для фракционирования.

В другом аспекте, варианты осуществления, описанные в настоящем изобретении, относятся к системе облагораживания кубовых остатков углеводородов. Система может включать следующее: первую реакторную систему с кипящим слоем для контакта фракции кубовых остатков углеводородов и водорода с первым катализатором для гидроконверсии, получая первый эффлюент; блок деасфальтизации растворителем для деасфальтизации растворителем фракции остатка вакуумной дистилляции нефти, получая фракцию деасфальтизированного масла и фракцию битума; вторую реакторную систему для гидроконверсии для контакта фракции деасфальтизированного масла и водорода со вторым катализатором для гидроконверсии, получая второй эффлюент; и блок фракционирования для фракционирования первого эффлюента и второго эффлюента, выделяя одну или более углеводородных фракций и фракцию остатка вакуумной дистилляции нефти.

В другом аспекте, варианты осуществления, описанные в настоящем изобретении, относятся к системе облагораживания кубовых остатков углеводородов. Система может включать следующее: первую реакторную систему с кипящим слоем для контакта фракции кубовых остатков углеводородов и водорода с первым катализатором для гидроконверсии, получая первый эффлюент; блок деасфальтизации растворителем для деасфальтизации растворителем фракции остатка вакуумной дистилляции нефти, получая фракцию деасфальтизированного масла и фракцию битума; вторую реакторную систему для гидроконверсии для контакта фракции деасфальтизированного масла и водорода со вторым катализатором для гидроконверсии, получая второй эффлюент; и сепаратор для разделения смешанной фракции первого эффлюента и второго эффлюента, выделяя жидкую фракцию и паровую фракцию; блок фракционирования для разделения жидкости, выделяя фракцию остатка вакуумной дистилляции нефти; третью реакторную систему для гидроконверсии для контакта паровой фракции с третьим катализатором для гидроконверсии, получая третий эффлюент; и блок фракционирования для разделения третьего эффлюента, выделяя одну или более углеводородных фракций.

В другом аспекте, варианты осуществления, описанные в настоящем изобретении, относятся к системе облагораживания кубовых остатков углеводородов. Система может включать следующее: первую реакторную систему с кипящим слоем для контакта фракции кубовых остатков углеводородов и водорода с первым катализатором для гидроконверсии, получая первый эффлюент; блок деасфальтизации растворителем для деасфальтизации растворителем фракции остатка вакуумной дистилляции нефти, получая фракцию деасфальтизированного масла и фракцию битума; вторую реакторную систему для гидроконверсии для контакта фракции деасфальтизированного масла и водорода со вторым катализатором для гидроконверсии, получая второй эффлюент; и первый блок фракционирования для разделения первого эффлюента и второго эффлюента, выделяя одну или более углеводородных фракций и фракцию остатка вакуумной дистилляции нефти; третью реакторную систему с кипящим слоем для контакта фракции битума и водорода, получая третий эффлюент; сепаратор для разделения третьего эффлюента и выделения жидкой фракции и паровой фракции; второй блок фракционирования для разделения жидкости, выделяя фракцию остатка вакуумной дистилляции нефти; четвертую реакторную систему для гидроконверсии для контакта паровой фракции с четвертым катализатором для гидроконверсии, получая четвертый эффлюент; и третий блок фракционирования для разделения четвертого эффлюента, выделяя одну или более углеводородных фракций.

Другие аспекты и преимущества будут очевидны из следующего описание и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

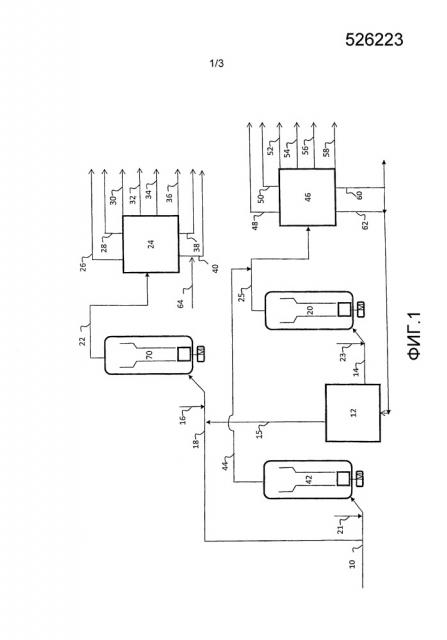

Фиг. 1 представляет собой упрощенную схему технологического процесса способа облагораживания кубового углеводородного сырья согласно вариантам осуществления, описанным в настоящем изобретении.

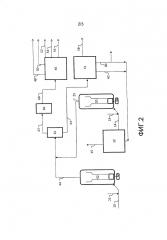

Фиг. 2 представляет собой упрощенную схему технологического процесса способа интегрированной реакторной системы для гидроочистки, которую будут применять со способом облагораживания кубового углеводородного сырья согласно вариантам осуществления, описанным в настоящем изобретении.

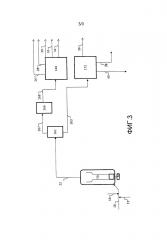

Фиг. 3 представляет собой упрощенную альтернативную схему технологического процесса способа для интегрированной реакторной системы для гидроочистки, которую будут применять со способом облагораживания кубового углеводородного сырья согласно вариантам осуществления, описанным в настоящем изобретении.

ПОДРОБНОЕ ОПИСАНИЕ

В одном аспекте, варианты осуществления настоящего изобретения относятся, в общем, к способам гидроконверсии, включающим способы гидрокрекинга кубового остатка и других тяжелых углеводородных фракций. Более конкретно, варианты осуществления, описанные в настоящем изобретении, относятся к гидрокрекингу кубового углеводородного сырья, деасфальтизации растворителем непревращенного кубового углеводородного сырья, переработки полученного в результате подвергнутого гидрокрекингу деасфальтизированного масла в отдельном блоке для гидрокрекинга кубового остатка, и переработки битума после деасфальтизации растворителем в отдельном блоке для гидрокрекинга кубового остатка.

Способы гидроконверсии, описанные в настоящем изобретении, можно применять для реагирования кубового углеводородного сырья в условиях повышенных температур и давления в присутствии водорода и одного или более катализаторов для гидроконверсии для превращения сырья в низкомолекулярные продукты с пониженным содержанием примесей (таких как сера и/или азот). Способы гидроконверсии могут включать, например, гидрирование, десульфуризацию, деазотирование, крекинг, конверсию, деметаллизацию и удаление металлов, коксового остатка по Конрадсону (CCR) или удаление битума, и т.д.

Как применяют в настоящем изобретении, фракции кубовых остатков углеводородов или подобные термины в отношении кубовых остатков углеводородов, определяют как углеводородную фракцию, имеющую температуры кипения или интервал температуры кипения выше приблизительно 340°C, но может также включать переработку всей тяжелой нефти. Кубовое углеводородное сырье, которое можно применять со способами, описанными в настоящем изобретении, может включать различные продукты переработки нефти и другие потоки углеводородов, такие как остаточные нефтепродукты атмосферной или вакуумной перегонки, деасфальтизированные масла, деасфальтизированный битум, подвергнутые гидрокрекингу остатки атмосферной или вакуумной перегонки, прямогонный вакуумный газойль, подвергнутый гидрокрекингу вакуумный газойль, суспензия каткрекинга, полученная после каталитического крекинга (FCC), вакуумный газойль из способа гидрокрекинга с кипящим слоем, нефть, полученная из сланцев, нефть, полученная из угля, битум нефтяного песка, таловое масло, неочищенная нефть, полученная биоспособом, темное нефтяное масло, а также другие аналогичные углеводородные потоки или их комбинация, каждый из которых может представлять собой прямогонные, полученные в процессе технологического цикла, подвергнутые гидрокрекингу, частично десульфурированные и/или частично деметаллизированные потоки. В некоторых вариантах осуществления, фракции кубовых остатков углеводородов могут содержать углеводороды, имеющие температуру кипения при нормальных условиях, по меньшей мере, 480°C, по меньшей мере, 524°C, или, по меньшей мере, 565°C.

Ссылаясь в настоящее время на фигуру 1, фракцию кубовых остатков углеводородов (кубовый остаток) 10 и водород 21 можно подавать в реакторную систему с кипящим слоем 42, которая может включать один или более реакторов с кипящим слоем, расположенных последовательно или параллельно, где углеводороды и водород контактируют с катализатором для гидроконверсии для реакции, по меньшей мере, части кубового остатка с водородом, образуя более легкие углеводороды, удаляя металлы, содержащиеся в кубовом остатке, удаляя коксовый остаток по Конрадсону, или иначе превращая кубовый остаток в подходящие продукты.

Реакторы в реакторе с кипящим слоем 42 могут функционировать при температурах в диапазоне от приблизительно 380°C до приблизительно 450°C, парциальном давлении водорода в диапазоне от приблизительно 70 бар до приблизительно 170 бар, и часовой объемной скоростью жидкости (LHSV) в диапазоне от приблизительно 0,2 ч-1 до приблизительно 2,0 ч-1. В реакторах с кипящим слоем, катализатор можно возвращать обратно и сохранять в беспорядочном движении рециркуляцией жидкого продукта. Это можно осуществлять первым отделением рециклированного масла от газообразных продуктов. Затем, масло можно рециркулировать посредством внешнего насоса, или, как показано, насосом, содержащим насосное колесо, установленное в днище реактора.

Требуемая конверсия в реакторной системе с кипящим слоем 42 может быть в диапазоне от приблизительно 30% по весу до приблизительно 75% по весу, в зависимости от перерабатываемого сырья. В любом случае, требуемую конверсию требуется поддерживать ниже уровня, когда отложение осадков становится избыточным и, посредством этого, нарушается непрерывность функционирования. В добавление к превращению углеводородов кубового остатка в более легкие углеводороды, удаление серы может быть в диапазоне от приблизительно 40% по весу до приблизительно 65% по весу, удаление металлов может быть в диапазоне от приблизительно 40% по весу до 65% по весу, и удаление коксового остатка по Конрадсону (CCR) может быть в диапазоне от приблизительно 30% по весу до приблизительно 60% по весу.

Жесткие условия реактора можно определить как среднюю температуру катализаторов в градусах Фаренгейта катализаторов, загруженных в один или более реакторов с кипящим слоем для гидрокрекинга, умноженную на среднее парциальное давление водорода реакторов с кипящим слоем для гидрокрекинга в барах абсолютного давления и разделенную на LHSV в реакторах с кипящим слоем для гидрокрекинга. Жесткие условия реактора реакторной системы с кипящим слоем 42 могут быть в диапазоне от приблизительно 105000 °F-Бар-ч до приблизительно 446000 °F-Бар-ч.

После превращения в реакторной системе с кипящим слоем 42, частично превращенные углеводороды можно извлекать через линию потока 44 в виде смешанного парообразного/жидкого эффлюента и подавать в систему фракционирования 46, выделяя одну или более углеводородных фракций. Как показано, систему фракционирования 46 можно применять, выделяя отходящий газ 48, содержащий легкие газообразные углеводороды и (H2S), легкую бензиновую фракцию 50, тяжелую бензиновую фракцию 52, керосиновую фракцию 54, дизельную фракцию 56, фракцию вакуумного легкого газойля 58, фракцию вакуумного тяжелого газойля 60 и фракцию остатка вакуумной дистилляции нефти 62. В некоторых вариантах осуществления фракцию остатка вакуумной дистилляции нефти 62 можно рециклировать для дополнительной переработки, такой как блок для деасфальтизации растворителем (SDA) 12, реакторная система с кипящим слоем 42 или другие реакторные блоки 70, 20, обсуждаемые ниже. Когда фракцию остатка вакуумной дистилляции нефти 62 направляют в блок SDA 12, часть фракции вакуумного тяжелого газойля 60 можно также направлять в блок SDA 12.

Система фракционирования 46 может содержать, например, сепаратор высокой температуры и давления (FDP/HT) для разделения пара эффлюента от жидкостей эффлюента. Отделенный пар можно возвращать посредством газового охлаждения, очистки и сжижения рециркулирующего газа, или можно вначале обрабатывать в интегрированной реакторной системе для гидроочистки (IHRS), которая может содержать один или более дополнительных реакторов для гидроконверсии, отдельно или в комбинации с внешними дистиллятами и/или дистиллятами, полученными в способе гидрокрекинга, и вслед за этим возвращать для газового охлаждения, очистки и сжижения.

В некоторых вариантах осуществления, фракцию остатка вакуумной перегонки 62 подают в блок деасфальтизация растворителем (SDA) 12. В SDA 12, фракция остатка вакуумной дистилляции нефти 62 контактирует с растворителем, селективно растворяя асфальтены и аналогичные углеводороды, давая фракцию деасфальтизированного масла (DAO) 14 и фракцию битума 15. В других вариантах осуществления, часть фракции вакуумного тяжелого газойля 60 можно также подавать в SDA 12.

Деасфальтизацию растворителем можно проводить в SDA 12, например, контактом потока кубового остатка углеводородов с легким углеводородным растворителем при температурах в диапазоне от приблизительно 38°C до приблизительно 204°C и давлении в диапазоне от приблизительно 7 бар до приблизительно 70 бар. Растворители, пригодные в SDA 12, могут включать C3, C4, C5, C6 и/или C7 углеводороды, такие как, например, пропан, бутан, изобутан, пентан, изопентан, гексан, гептан или их смеси. Применение легких углеводородных растворителей может обеспечивать высокий выход (высокий выход DAO). В некоторых вариантах осуществления DAO фракция 14, выделенная из блока SDA 12, может содержать 500 весовых частей на миллион - 5000 весовых частей на миллион асфальтенов (т.е., нерастворимого гептана), 50-150 весовых частей на миллион металлов (таких как Ni, V и других), и 5% по весу - 15% по весу коксового остатка по Конрадсону (CCR).

DAO фракцию 14 и водород 23 можно подавать в реакторную систему для гидрокрекинга 20, которая может содержать один или более реакторов для гидрокрекинга, расположенных последовательно или параллельно. В реакторной системе 20, фракцию DAO 14 можно подвергать гидрокрекингу при парциальном давлении водорода в диапазоне от приблизительно 70 бар до приблизительно 180 бар, при температурах в диапазоне от приблизительно 390°C до приблизительно 460°C, и LHSV в диапазоне от приблизительно 0,1 ч-1 до приблизительно 2,0 ч-1 в присутствии катализатора. В некоторых вариантах осуществления условия эксплуатации в реакторной системе для гидрокрекинга 20 могут быть аналогичными условиям эксплуатации, описанным выше для реакторной системы с кипящим слоем 42. В других вариантах осуществления, таких как, когда реакторная система для гидрокрекинга 20 содержит один или более реакторов с кипящим слоем, реакторы с кипящим слоем могут функционировать при более жестких условиях, чем условия в реакторной системе 42, причем большая жесткость относится к большей температуре, большему давлению, меньшей объемной скорости или их комбинациям.

В зависимости от свойств остатка вакуумной дистилляции нефти, степень, в которой удаляют металлы и коксовый остаток по Конрадсону в реакторной системе с кипящим слоем 42, и применяемого SDA растворителя, извлеченное DAO можно обрабатывать в реакторной системе с неподвижным слоем или реакторной системе с кипящим слоем 20, как показано, которая может быть аналогична реакторной системе, описанной выше для реакторной системы с кипящим слоем 42 в отношении разделения газа/жидкости и рециркуляции катализатора, среди прочих сходств. Реакторную систему с неподвижным слоем можно применять, например, когда содержание металлов и коксового остатка по Конрадсону DAO является меньшим, чем 80 весовых частей на миллион и 10% по весу, соответственно, такое как меньше чем 50 весовых частей на миллион и 7% по весу, соответственно. Реакторную систему с кипящим слоем можно применять, например, когда содержание металлов и коксового остатка по Конрадсону является большим, чем содержание, приведенное выше для реакторной системы с неподвижным слоем. В обеих реакторных системах для гидрокрекинга 20, количество применяемых реакторов может зависеть от скорости загрузки, суммарной требуемой степени конверсии остатка и степени конверсии, достигаемой в реакторной системе с кипящим слоем 42, среди других переменных. В некоторых вариантах осуществления один или два реактора для гидрокрекинга можно применять в реакторной системе для гидрокрекинга 20. Что касается реакторной системы с кипящим слоем 20, жесткие условия реактора могут быть в диапазоне от приблизительно 215000°F-Бар-ч до приблизительно 755000°F-Бар-ч.

После превращения в реакторной системе для гидрокрекинга 20, частично превращенные углеводороды можно извлекать через линию потока 25 в виде смешанного эффлюента газ/жидкость и подавать в систему фракционирования 46, выделяя одну или более углеводородных фракций, как описано выше.

Фракцию битума 15 и водород 16 можно подавать в реакторную систему с кипящим слоем 70, которая может содержать один или более реакторов с кипящим слоем, где углеводороды и водород контактируют с катализатором для гидроконверсии для реакции, по меньшей мере, части битума с водородом, образуя более легкие углеводороды, деметаллизируя углеводороды битума, удаляя коксовый остаток по Конрадсону, или иначе превращая битум в подходящие продукты. В некоторых вариантах осуществления часть фракции кубовых остатков углеводородов 10 можно также подавать в реакторную систему с кипящим слоем 70. Соотношение фракции кубовых остатков углеводородов 10 в реакторной системе с кипящим слоем 70 к реакторной системе с кипящим слоем 42 может находиться в диапазоне от приблизительно 0,1/1 до приблизительно 10/1. В других вариантах осуществления, соотношение фракции кубовых остатков углеводородов 10 в реакторной системе с кипящим слоем 70 к реакторной системе с кипящим слоем 42 может составлять приблизительно 1/1.

Реакторы с неподвижным слоем для гидроочистки 66 или 166 могут содержать катализаторы для гидроочистки, разработанные для реакций гидроочистки, таких как гидродесульфуризация, гидродеазотирование, насыщение олефинов, гидродеоксигенирование и гидродеароматизация. Альтернативно, реакторы с неподвижным слоем для гидроочистки 66 или 166 могут содержать катализаторы для гидроочистки, разработанные для реакций гидрокрекинга. В других вариантах осуществления, реакторы с неподвижным слоем для гидроочистки 66 или 166 могут содержать смесь катализаторов для гидроочистки и катализаторов для гидрокрекинга. Примеры катализаторов, которые можно применять, но они не ограничивают ими, можно найти в US 4990243; US 5215955; и US 5177047, все из которых включены в настоящее изобретение с помощью ссылки во всей своей полноте. В некоторых вариантах осуществления, реакторы с неподвижным слоем для гидроочистки 66 или 166 могут не обеспечивать деметаллизацию, и катализаторы для деметаллизации могут не быть необходимы.

Реакторы в реакторной системе с кипящим слоем 70 могут функционировать при температурах в диапазоне от приблизительно 380°C до приблизительно 450°C, парциальном давлении водорода в диапазоне от приблизительно 90 бар до приблизительно 170 бар, и часовой объемной скоростью жидкости (LHSV) в диапазоне от приблизительно 0,15 ч-1 до приблизительно 2,0 ч-1. В реакторах с кипящим слоем, катализатор можно возвращать обратно и поддерживать в беспорядочном движении рециркуляцией жидкого продукта. Это можно осуществлять первоначальным отделением рециклированного масла от газообразных продуктов. Затем, масло можно рециклировать посредством внешнего насоса, или, как показано, насосом, содержащим насосное колесо, установленное в днище реактора.

Требуемая конверсия в реакторной системе с кипящим слоем 70 может быть в диапазоне от приблизительно 30% по весу до приблизительно 75% по весу, в зависимости от сырья, которое перерабатывают. В любом случае, требуемую конверсию требуется поддерживать ниже уровня, когда отложение осадков становится избыточным и, посредством этого, нарушается непрерывность функционирования. В добавление к превращению углеводородов кубового остатка в более легкие углеводороды, удаление серы может быть в диапазоне от приблизительно 40% по весу до приблизительно 65% по весу, удаление металлов может быть в диапазоне от приблизительно 40% по весу до 65% по весу, и удаление коксового остатка по Конрадсону (CCR) может быть в диапазоне от приблизительно 30% по весу до приблизительно 60% по весу.

Жесткие условия реактора реакторной системы с кипящим слоем 70 может быть в диапазоне от приблизительно 255000°F-Бар-ч до приблизительно 880000°F-Бар-ч.

После превращения в реакторной системе с кипящим слоем 70, частично превращенные углеводороды можно извлекать через линию потока 22 в виде смешанного эффлюента газ/жидкость и подавать в систему фракционирования 24, выделяя одну или более углеводородных фракций. Как показано, систему фракционирования 24 можно применять, выделяя отходящий газ 26, легкую бензиновую фракцию 28, тяжелую бензиновую фракцию 30, керосиновую фракцию 32, дизельную фракцию 34, фракцию вакуумного легкого газойля 36, фракцию вакуумного тяжелого газойля 38 и фракцию остатка вакуумной дистилляции нефти 40. В некоторых вариантах осуществления, фракцию остатка вакуумной дистилляции нефти 40 можно рециклировать для дополнительной обработки. В других вариантах осуществления фракцию остатка вакуумной дистилляции нефти 40 можно смешивать с погоном 64, получая тяжелое нефтяное топливо. В некоторых вариантах осуществления тяжелое нефтяное топливо может иметь содержание серы меньше чем приблизительно 1,5 процента по весу.

Система фракционирования 24 может содержать, например, сепаратор высокой температуры и давления (HP/HT) для отделения пара эффлюента от жидкостей эффлюента. Отделенный пар можно направлять через газовое охлаждение, очистку и сжижение рециркулирующего газа, или можно вначале обрабатывать в интегрированной реакторной системе для гидроочистки (IHRS), которая может содержать один или более дополнительных реакторов для гидроконверсии, отдельно или в комбинации с внешними дистиллятами и/или дистиллятами, полученными в способе гидрокрекинга, и вслед за этим подавать для газового охлаждения, очистки и сжижения.

Отделенную жидкость из HP/HT сепаратора можно прокачивать и подавать в систему для атмосферной перегонки вместе с другими продуктами перегонки, извлеченными из секции газового охлаждения и очистки. Остатки со дна ректификационной колонны атмосферного давления, такие как углеводороды, имеющие первоначальную температуру кипения, по меньшей мере, приблизительно 340°C, такую как первоначальная температура кипения в диапазоне от приблизительно 340°C до приблизительно 427°C, можно, затем, перерабатывать в системе вакуумной перегонки, выделяя вакуумные дистилляты.

Нижний продукт вакуумной колонны, такой как углеводороды, имеющие первоначальную температуру кипения, по меньшей мере, приблизительно 480°C, такую как первоначальная температура кипения в диапазоне от приблизительно 480°C до приблизительно 565°C, можно, затем, подавать для хранения в резервуарах после охлаждения, такого как непосредственный теплообмен или прямое введение части потока кубового остатка углеводородов в нижний продукт вакуумной колонны.

Катализаторы, пригодные в реакторах с кипящим слоем или реакторах для гидрокрекинга, могут включать любой катализатор, пригодный в способах гидроочистки или гидрокрекинга углеводородного сырья. Катализатор для гидроочистки, например, может включать любую композицию катализаторов, которую можно применять для того, чтобы катализировать гидрогенизацию углеводородного сырья, повышая содержание в нем водорода и/или удаляя гетероатомные примеси. Катализатор для гидрокрекинга, например, может включать любую композицию катализаторов, которую можно применять для того, чтобы катализировать присоединение водорода к большим или сложным углеводородным молекулам, а также крекинга молекул, получая меньшие, более низкомолекулярные молекулы.

В некоторых вариантах осуществления, эффлюенты из реакторной системы для гидрокрекинга 20, реакторной системы с кипящим слоем 42 или реакторной системы с кипящим слоем 70 можно перерабатывать перед введением в систему фракционирования 24 или систему фракционирования 46 посредством интегрированной реакторной системы для гидроочистки (IHRS). IHRS представляет собой промежуточную систему гидроочистки с неподвижным слоем, применяя находящийся ранее по потоку сепаратор высокого давления/высокой температуры пара/жидкости (HP/HT V/L), расположенный между реактором для гидроочистки с кипящим слоем и последующим по потоку IHRS. Сепаратор обеспечивает разделение непрореагировавшего кубового остатка в жидком эффлюенте HP/HT V/L сепаратора и паров, отводимых сверху колонны, кипящих ниже температуры кипения при нормальных условиях приблизительно 1000 °F, что может давать маршрут наименьшей стоимости для последующей гидроочистки или гидрокрекинга фракций газойля, дизеля и бензина, образованных крекингом кубового остатка в реакторе с кипящим слоем выше по потоку.

Отделенную жидкость из HP/HT сепаратора можно прокачивать и подавать в систему для атмосферной перегонки вместе с другими продуктами перегонки, извлеченными из секции газового охлаждения и очистки. Остатки со дна ректификационной колонны атмосферного давления, такие как углеводороды, имеющие первоначальную температуру кипения, по меньшей мере, приблизительно 340°C, такую как первоначальная температура кипения в диапазоне от приблизительно 340°C до приблизительно 427°C, можно, затем, перерабатывать в системе вакуумной перегонки, выделяя вакуумные дистилляты.

Нижний продукт вакуумной колонны, такой как углеводороды, имеющие первоначальную температуру кипения, по меньшей мере, приблизительно 480°C, такую как первоначальная температура кипения в диапазоне от приблизительно 480°C до приблизительно 565°C, можно, затем, подавать для хранения в резервуарах после охлаждения, такого как непосредственный теплообмен или прямое введение части потока кубового остатка углеводородов в нижний продукт вакуумной колонны.

Фигуры 2 и 3 показывают два варианты осуществления для IHRS и описаны ниже, однако другие варианты осуществления будут очевидны специалисту в данной области техники в качестве возможных. Фигура 2 показывает вариант осуществления, когда IHRS устанавливают после потока нефти, полученного смешением частично превращенных углеводородов, извлеченных по линии потока 44 из реакторной системы с кипящим слоем 42, и частично превращенных углеводородов, извлеченных по линии потока 25 из реакторной системы для гидрокрекинга 20. Фигура 3 показывает вариант осуществления, когда IHRS устанавливают после реактора для гидроочистки с кипящим слоем 70.

Как показано на фигуре 2, потоки эффлюента 44 и 25 из реактора для гидроочистки с кипящим слоем 42 и реакторной системы для гидрокрекинга 20, соответственно, можно охлаждать в теплообменнике (не показан) и подавать в HP/HT V/L сепаратор 61, где поток пара, содержащий легкие продукты и дистилляты, кипящие ниже температуры кипения при нормальных условиях приблизительно 1000°F, и поток жидкости, содержащий непрореагировавший кубовый остаток, можно разделять и перерабатывать отдельно в последующем по потоку оборудовании. Поток пара 67 можно подавать в реактор с неподвижным слоем для гидроочистки 66, осуществляя гидроочистку, гидрокрекинг или их комбинацию. Поток эффлюента 68 из IHRS реакторной системы с неподвижным слоем 66 подают в систему фракционирования 46, которая извлекает поток отходящего газа 48, поток подвергнутой гидроочистки или гидрокрекингу легкой бензиновой фракции 50, поток подвергнутой гидроочистки или гидрокрекингу тяжелой бензиновой фракции 52, поток подвергнутой гидроочистки или гидрокрекингу керосиновой фракции 54, поток подвергнутой гидроочистки или гидрокрекингу дизельной фракции 56, как описано выше. Поток жидкости 63 можно охлаждать в теплообменнике (не показан) и разгерметизировать в системе спуска давления (не показана) перед подачей в вакуумную систему фракционирования 72, которая извлекает поток легкой подвергнутой гидроочистки или гидрокрекингу VGO фракции 58, поток подвергнутой гидроочистки или гидрокрекингу тяжелой VGO фракции 60 и поток непрореагировавшего остатка вакуумной дистилляции нефти 62. В некоторых вариантах осуществления, поток нижнего продукта вакуумной колонны, такой как углеводороды, имеющие первоначальную температуру кипения, по меньшей мере, приблизительно 480°C, такую как первоначальная температура кипения в диапазоне от приблизительно 480°C до приблизительно 565°C, можно возвращать для хранения в резервуарах после охлаждения, такого как непосредственный теплообмен или прямое введение части потока кубового остатка углеводородов в нижний продукт вакуумной колонны.

Как показано на фигуре 3, поток эффлюента 22 из реакторной системы с кипящим слоем 70 можно охлаждать в теплообменнике (не показан) и подавать в HP7HT V/L сепаратор 161, где поток пара, содержащий легкие продукты и дистилляты, кипящие ниже температуры кипения при нормальных условиях приблизительно 1000°F, и поток жидкости, содержащий непрореагировавший кубовый остаток, можно разделять и перерабатывать отдельно в последующем по потоку оборудовании. Поток пара 167 подают в реактор с неподвижным слоем для гидроочистки 166, осуществляя гидроочистку, гидрокрекинг или их комбинацию. Поток эффлюента 168 из IHRS реакторной системы с неподвижным слоем 166 можно подавать в систему фракционирования 146, функционирующую при атмосферном давлении, которая извлекает поток отходящего газа 26, поток подвергнутой гидроочистки или гидрокрекингу легкой бензиновой фракции 28, поток подвергнутой гидроочистки или гидрокрекингу тяжелой бензиновой фракции 30, поток подвергнутой гидроочистки или гидрокрекингу керосиновой фракции 32, поток подвергнутой гидроочистки или гидрокрекингу дизельной фракции 34. Поток жидкости 163 охлаждают в теплообменнике (не показан) и разгерметизируют в системе спуска давления (не показан), и его можно подавать в систему фракционирования 172, функционирующую при вакууме, которая извлекает поток подвергнутой гидроочистки или гидрокрекингу легкой VGO фракции 36, поток подвергнутой гидроочистки или гидрокрекингу тяжелой VGO фракции 38 и поток непрореагировавшего остатка вакуумной дистилляции нефти 40. В некоторых вариантах осуществления, поток нижнего продукта вакуумной колонны, такой как углеводороды, имеющие первоначальную температуру кипения, по меньшей мере, приблизительно 480°C, такую как первоначальная температура кипения в диапазоне от приблизительно 480°C до приблизительно 565°C, можно, затем, подавать для хранения в резервуарах после охлаждения, такого как непосредственный теплообмен или прямое введение части кубового остатка углеводородов в нижний продукт вакуумной колонны.

Композиции катализаторов для гидроконверсии для применения в способе гидроконверсии согласно вариантам осуществления, описанным в настоящем изобретении, являются хорошо известными специалисту в данной области техники, и некоторые имеются в продаже у W.R. Grace & Co., Criterion Catalysts & Technologies, и Albemarle, среди прочих. Подходящие катализаторы для гидроконверсии могут содержать один или более элементов, выбранных из групп 4-12 периодической таблицы элементов. В некоторых вариантах осуществления, катализаторы для гидроконверсии согласно вариантам осуществления, описанным в настоящем изобретении, могут содержать, состоять из или состоять по существу из одного или более из никеля, кобальта, вольфрама, молибдена и их комбинаций, или без подложки или на пористом субстрате, таком как оксид кремния, оксид алюминия, диоксид титана или их комбинации. Как поставляется производителем или как результат способа регенерации, катализаторы для гидроконверсии могут быть, например, в виде оксидов металлов. В некоторых вариантах осуществления, катализаторы для гидроконверсии могут быть предварительно сульфидированы и/или предварительно обработаны перед введением в реактор (реакторы) для гидрокрекинга.

Катализаторы для гидроочистки дистиллята, которые могут быть пригодными, включают катализатор, выбранный из таких элементов, о которых известно, что они обеспечивают каталитическую активность для гидрогенизации. Обычно выбирают, по меньшей мере, один металлический компонент, выбранный из элементов группы 8-10 и/или элементов 6 группы. Элементы 6 группы могут включать хром, молибден и вольфрам. Элементы 8-10 групп могут включать железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платину. Количество (количества) компонента (компонентов) для гидрогенизации в катализаторе подходящим образом находится в диапазоне от приблизительно 0,5% до приблизительно 10% по весу металлического компонента (компонентов) 8-10 группы и от приблизительно 5% до приблизительно 25% по весу металлического компонента (компонентов) 6 группы, рассчитанное в виде оксида (оксидов) металла на 100 частей по весу суммарного катализатора, где проценты по весу основаны на весе катализатора перед сульфидированием. Компоненты для гидрогенизации в катализаторе могут быть в оксидной и/или сульфидной форме. Если комбинация, по меньшей мере, металлического компонента 6 группы и 8 группы присутствует в виде (смешанных) оксидов, ее бу