Технологический комплекс по переработке рассола при сооружении подземных хранилищ газообразных и жидких продуктов в отложениях каменной соли

Иллюстрации

Показать всеИзобретение относится к сооружению и эксплуатации подземных резервуаров и хранилищ в отложениях каменой соли и может быть использовано в нефтяной, газовой, химической и других отраслях промышленности. Комплекс по переработке рассола содержит по меньшей мере одно подземное хранилище 1 газа, по меньшей мере одну подземную выработку-емкость 2, производственный сегмент С1 очистки рассола, производственный сегмент С2 рассолопотребляющих предприятий, сегмент С3 предприятий генерирования энергоносителей и технологических сред. Производственный сегмент С1 очистки рассола соединен линией 3 подачи рассола с подземной выработкой-емкостью 2 и включает в себя предприятие 6 гравитационной и химической очистки строительного рассола и централизованное хранилище очищенного рассола. Производственный сегмент С2 рассолопотребляющих предприятий соединен линиями подачи очищенного рассола с производственным сегментом С1 очистки рассола и магистральной линией 4 подачи природного газа из подземного хранилища. Сегмент С3 предприятий генерирования энергоносителей и технологических сред связан инженерными коммуникациями с производственным сегментом С1 очистки рассола и с сегментом С2 рассолопотребляющих предприятий. Технический результат - технологическое, экологическое, экономическое и социальное преимущество по сравнению с известными способами переработки рассола и повышение технологической эффективности эксплуатации подземного хранилища строительного рассола. 5 з.п. ф-лы, 5 ил.

Реферат

Область техники

Изобретения относится к сооружению и эксплуатации подземных резервуаров и хранилищ в отложениях каменой соли и может быть использовано в нефтяной, газовой, химической и других отраслях промышленности.

Уровень техники

Строительный рассол (далее также упоминаемый как рассол) - раствор хлорида натрия производится при строительстве подземных выработок-емкостей хранилищ газообразных и жидких продуктов. Производимый рассол при строительстве подземных хранилищ газообразных и жидких продуктов является отходом производства, который необходимо удалять со строительной площадки.

Удаление рассола, полученного в ходе строительства выработки-емкости, возможно несколькими способами: передача на рассолопотребляющие предприятия, сброс в поверхностные акватории и закачка в глубокие водоносные горизонты (ПБ 08-83-95 «Правила обустройства и безопасной эксплуатации подземных хранилищ природного газа в отложениях соли»)

Самый простой способ - это сброс в поверхностные акватории (соляные озера, реки, моря). Этот метод не требует больших затрат ни в стадии строительства, ни в стадии эксплуатации. Однако данный способ удаления рассола требует очень внимательного наблюдения за загрязнением окружающей среды и отличается низкой эффективностью эксплуатации хранилища и прилегающих территорий.

В числе перечисленных способов наиболее распространенным в России является захоронение в водоносные пласты. Для применения данного способа удаления строительного рассола необходимо сооружение полигона подземного захоронения.

Полигон подземного захоронения строительного рассола - сложный комплекс, включающий в себя участок недр, подземные и поверхностные сооружения. Поверхностные сооружения полигона включают основные производственные объекты и вспомогательные службы, в совокупности обеспечивающие нормальное функционирование и эксплуатацию хранилища, см., например, кн. Геологические и технологические основы строительства и эксплуатации подземных хранилищ газонефтепродуктов в отложениях каменной соли / Казарян В.А. и др. - М.: Ижевск: Издательство «ИКИ», 2015.

В состав основных производственных объектов, помимо комплекса по подготовке рассола, входят: сооружения и коммуникации для транспортировки рассола от узла подготовки до нагнетательных скважин; сооружения и коммуникации для закачки рассола в недра; оголовки скважин различного назначения; система дистанционного контроля и управления основными процессами и аппаратами; корпус технического обслуживания с комплектом передвижных агрегатов и оборудования; санитарно-защитная зона полигона, а также вспомогательные службы (службы электроснабжения и связи, хозпитьевого водоснабжения и канализации площадки скважин и т.п.)

Подземная часть полигона состоит из пласта-коллектора, подстилающего и перекрывающего его «водоупоров», «буферного» водоносного горизонта и системы скважин различного назначения: нагнетательных, контрольных, наблюдательных (пат. РФ RU 2055008, опубл. 24.08.1993, пат. РФ RU 2221148 С2, опубл. 10.09.2003).

Для такой утилизации строительного рассола характерна низкая эффективность разработки и эксплуатации подземного хранилища, которая приводит к росту непроизводительных затрат.

Экономически и технологически целесообразным способом является передача строительного рассола на рассолопотребляющие предприятия. Однако эти предприятия находятся вне полигона поземного хранения строительного рассола, что требует соответствующей инфраструктуры доставки рассола на эти предприятия и тем самым эффективность сооружения и эксплуатации подземного хранилища строительного рассола.

В данном изобретении предлагается произвести комплексную переработку рассола с получением поваренной соли, соды, хлора, стекла. Производство перечисленных продуктов осуществляется не в отдельности каждое по себе самостоятельно, а в кооперации между собой, что дает существенное технологическое, экологическое, экономическое и социальное преимущество по сравнению с существующими способами переработки рассола и повышает технологическую эффективность эксплуатации подземного хранилища строительного рассола.

Кроме того, достигается оптимизация количества и объема складских помещений для главного сырьевого продукта рассола за счет создания централизованного хранилища очищенного рассола на территории предприятия по подготовке рассола к переработке.

Указанный технический результат достигается тем, что комплекс по переработке рассола при сооружении подземных хранилищ газообразных и жидких продуктов в отложениях каменной соли включает в себя по меньшей мере одно подземное хранилище 1 газа, по меньшей мере одну подземную выработку-емкость 2, содержащую рассол, производственный сегмент С1 очистки рассола, соединенный линией 3 подачи рассола с подземной выработкой-емкостью 2 и включающий в себя предприятие 6 гравитационной и химической очистки строительного рассола и централизованное хранилище очищенного рассола, производственный сегмент С2 рассолопотребляющих предприятий, соединенных линиями подачи очищенного рассола с производственным сегментом С1 очистки рассола и магистральной линией 4 подачи природного газа из подземного хранилища, и сегмент С3 предприятий генерирования энергоносителей и технологических сред, связанный инженерными коммуникациями с производственным сегментом С1 очистки рассола и с сегментом С2 рассолопотребляющих предприятий.

Основными преимуществами предлагаемого комплекса переработки строительного рассола являются:

1. Использование (переработка) строительного рассола, являющегося отходом производства в ходе сооружения подземных выработок-емкостей.

2. Централизация очистки рассола (технологическая эффективность сооружения подземных выработок-емкостей), которая позволит существенно уменьшить капитальные и эксплуатационные расходы, а также экологическую нагрузку на окружающую среду.

3. Оптимизация количества и объема складских помещений для главного сырьевого продукта - рассола - за счет создания централизованного хранилища очищенного рассола на территории предприятия по подготовке рассола к переработке.

Кооперация самостоятельных производств (сооружение подземных резервуаров, подготовка (очистка) строительного рассола к переработке, производство кальцинированной соды, поваренной соли, стекла и хлора) дает возможность:

- существенно уменьшить расходы на транспортировку сырья и топлива (сырой рассол, природный газ), а также готовую продукцию, используемую для собственных нужд (очищенный рассол, кальцинированная сода, углекислый газ);

- снизить капитальные затраты за счет централизации производства подготовки рассола (очистка рассола) к переработке и его хранения в одном месте, уменьшения количества земельных угодий за счет сокращения количества и размеров полос отчуждения.

Краткий перечень чертежей

Изобретение поясняется чертежами, на которых

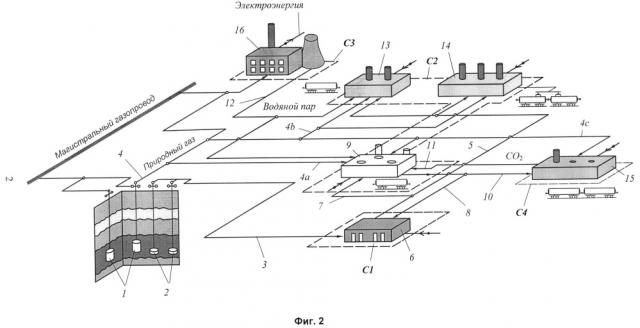

фиг. 1 - структура комплекса по переработке и использованию строительного рассола согласно изобретению,

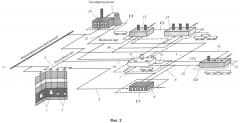

фиг. 2 - схема варианта осуществления комплекса согласно изобретению,

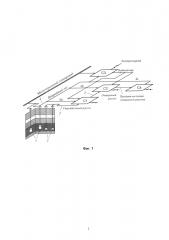

фиг. 3 - схема технологического сегмента очистки строительного рассола согласно изобретению,

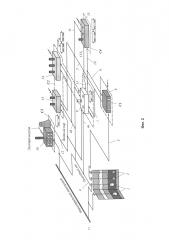

фиг. 4 - схема кооперации предприятий комплекса для производства поваренной соли,

фиг. 5 - схема кооперации предприятий комплекса при производстве стекла.

Описание изобретения

Обычно рассол является отходом производства при сооружении подземных резервуаров для хранения газообразных или жидких продуктов. Подземные резервуары на рассолопромыслах после прекращения добычи рассола не используются в качестве хранилищ для газообразных и жидких продуктов и, как правило, подлежат ликвидации. Вместе с тем, строительный рассол служит основой для получения ряда широко используемых продуктов, таких как поваренная соль, кальцинированная сода, хлор и др. и обычно его доставка требует транспортировки на большие расстояния и организацию хранилищ рассола, что сказывается на инфраструктуре предприятий и их производственной эффективности.

В соответствии с настоящим изобретением на месте сооружения и эксплуатации подземного хранилища газа создается комплекс по переработке строительного рассола. Структура предлагаемого комплекса показана на фиг. 1.

Комплекс включает в себя производственный сегмент С1 очистки строительного рассола, производственный сегмент С2 рассолопотребляющих предприятий, вспомогательный (технологический) сегмент С3 выработки энергоносителей и технологических сред, связанный инженерными коммуникациями с предприятиями производственных сегментов очистки строительного рассола и рассолопотребляющих предприятий, и производственный сегмент С4 предприятий, использующих продукты рассолопотребляющих предприятий.

Производственный сегмент С1 очистки рассола соединен трубопроводной линией 3 подачи строительного рассола из подземной выработки-емкости 2 и линией 4а подачи природного газа из подземного хранилища 1 газа. Очищенный рассол по трубопроводной линии 5 поступает на переработку к производственному сегменту С2 рассолопотребляющих предприятий, состав которых определяется видом продуктов, получаемых на основе очищенного рассола.

Производственный сегмент рассолопотребляющих предприятий соединен с линией 4b подачи природного газа и инженерными коммуникациями подачи технологических сред и электроэнергии, входящих в состав предприятий с сегментом С3, генерирующих тепловые и энергоносители, необходимых для производства продуктов на основе очищенного рассола. Обычно это предприятия, вырабатывающие тепловую энергию в требуемом виде (например, водяной пар) и электроэнергию.

При наличии потребностей и технологических возможностей комплекс может быть расширен производственным сегментом С4 предприятий, использующих продукты, полученные на предприятиях сегмента С2, получаемых на основе очищенного рассола, и связан линией 4с с хранилищем природного газа.

Закачка газа в подземный резервуар происходит при одновременном вытеснении рассола, при этом в соответствии с предлагаемым изобретением вытесняемый рассол не утилизируют, а направляют предприятие гравитационной и химической очистки строительного рассола. В настоящем описании осуществления изобретения показано на примере, в котором комплекс содержит одно подземное хранилище газа и одну подземную выработку - емкость. Вместе с тем, на территории комплекса может находиться несколько подземных хранилищ газа и может вестись несколько размывов подземных выработок-емкостей, это повышает эффективность использования комплекса.

На фиг. 2 представлена схема варианта осуществления комплекса по изобретению в составе предприятия 6 сегмента С1 по очистке рассола, группы предприятий сегмента С2 из предприятия 9 по производству кальцинированной соды, предприятия 13 по производству поваренной соли и предприятия 14 по производству хлора, предприятия 15. сегмента С4 по производству стекла, а также предприятия 16 сегмента С3 генерирования энергоносителей и технологических сред, связанный инженерными коммуникациями с производственным сегментом С1 очистки рассола и с сегментом С2 рассолопотребляющих предприятий.

Предприятия комплекса по переработке строительного рассола в качестве топлива используют природный газ, подаваемый из хранилища газа по линиям 4а, 4b и 4с от линии 4 подвода природного газа комплекса, и, при необходимости дополнительных объемов, природный газ также подается из магистрального газопровода, с которым соединена линия 4 комплекса.

Комплекс также включает в себя систему сооружений по утилизации отходов, образующихся в процессе технологического цикла переработки рассола (не показан).

Кооперация предприятий производственного сегмента очистка рассола с группой предприятий производственного сегмента рассолпотребляющих предприятий позволяет:

уменьшить экологическую нагрузку на окружающую среду благодаря организации централизованного производства по очистке рассола, при этом упрощается процесс экологического мониторинга по транспортировке и хранению рассола и отходов, образованных вследствие его очистки;

уменьшить количество мест и объемов хранения оперативного рассола, как сырого, так и очищенного, и сократить расстояния транспортировки рассола (сырого и очищенного) и отходов его очистки.

Производственный сегмент очистки рассола

Производственный сегмент очистки рассола (см. фиг. 3) включает в себя предприятие 6 гравитационной и химической очистки строительного рассола и централизованное хранилище очищенного рассола (не показано). Предприятие 6 соединено линией 3 подачи рассола с подземной выработкой-емкостью 2, а также линией 7 подачи очищенного рассола и транспортной линией 8 с предприятием 9 по производству кальцинированной соды, являющейся составляющей реагентов для химической очистки строительного рассола.

Необходимые в процессе производства соды энергоносители и технологические среды подаются по инженерным коммуникациям от сегмента С4.

Согласно предлагаемому изобретению очистка рассола производится в две стадии.

Первая стадия очистки рассола производится в подземных выработках-емкостях в процессе их строительства. На этой стадии происходит только механическая очистка рассола от нерастворимых включений. Степень очистки рассола от нерастворимых включений в подземных выработках-емкостях зависит от технологии подземного растворения каменной соли.

Количество нерастворимых включений в каменной соли, в которых планируются строительства подземных резервуаров, может достигнуть 25%. В процессе строительства выработки нерастворимые включения за счет гравитации выпадают вниз, накапливаясь на дне выработки. Скорость процесса выпадения (отделения) нерастворимых частиц зависит от режима гидродинамического течения рассола в выработке, от ее объема, геологического строения и состава вмещающих подземную выработку горных пород.

Вторая стадия очистки рассола производится на территории производственного сегмента по переработки рассола - на предприятии очистки рассола. На этой стадии кроме чистого гравитационного отстаивания производится также принудительная очистка рассола на специально созданном для этой целей оборудовании. На этой же стадии производится химическая очистка рассола.

Строительный рассол из скважины (выработки-емкости) по трубопроводной линии 3 направляется на предприятие 6 гравитационной и химической очистки (далее упоминаемое также как предприятие очистки рассола), где происходит очистка рассола от механических нерастворимых включений и удаление ионов кальция и магния.

На данном предприятии сначала строительный рассол подается в дегазатор (отделитель), где происходит дегазация газообразного нерастворителя из рассола. При использовании природного газа в качестве нерастворителя отделившийся из рассола газ отправляется, как правило, в факельное устройство для сжигания. Инертный газ, например азот, применяемый в качестве нерастворителя, выпускается в атмосферу. При использовании жидких углеводородов (дизельное топливо, мазут и т.д.) в качестве нерастворителя отделившееся топливо отправляется на повторное использование

Очищенный от нерастворителя рассол подается в песколовку, где происходит очистка рассола от твердых частиц и нефтепродуктов концентрацией до 10 г/л.

Следующим элементом очистного сооружения, куда направляется рассол после песколовки по трубопроводам, является отстойник. Отстойник предназначен для очистки строительного рассола от грубодисперсных примесей путем их оседания. Удаление осадка из отстойника производится по мере накопления необходимого количества осадков в иловой части отстойника.

В отстойнике происходит очистка рассола от выпавших осадков солей кальция и магния (в виде труднорастворимых соединений гидроксида магния Mg(OH)2 и карбоната кальция CaCO3) в нижней части отстойника. По мере насыщения осадка, называемого шламом, он уплотняется и периодически выводится из отстойника путем откачки центробежным насосом в наружный сборник шламовых вод.

Рассол, очищенный от грубодисперсных примесей, из отстойника направляется в фильтр тонкой очистки и после этого в резервуар-накопитель. Резервуар-накопитель оперативного рассола размещается на территории предприятия очистки рассола

Полученный рассол, кроме основного вещества хлорида натрия (NaCl), содержит примеси кальциевых и магниевых солей. Поэтому перед поступлением в производство (переработку) рассол подвергается очистке от этих солей. Для очистки рассола от кальциевых и магниевых солей готовится предварительно каустифицированный реактив путем смешения содового раствора и известкового молока (известково-содовая очистка).

Процесс химической очистки сопровождается протеканием следующей реакции:

Na2CO3+Са(ОН)2=2NaOH+CaCO3.

Образующийся едкий натр вступает в реакцию с солями магния:

MgCl2+2NaOH=Mg(OH)2+2NaCl,

MgSO4+2NaOH=Mg(OH)2+Na2SO4.

Сода, содержащаяся в смешанном реактиве, осаждает кальциевые соли по реакциям:

CaCl2+Na2CO3=CaCO3+2NaCl,

CaSO4+Na2SO3=CaCO3+Na2SO4.

Производственный сегмент C1 очистки рассола функционирует в кооперации с предприятием 9 производства соды сегмента С2 рассолопотребляющих предприятий, который является потребителем базового сырьевого компонента - очищенного рассола для производства соды. Очищенный рассол подается по трубопроводной линии 8. Сода (содовый раствор) подается на предприятие очистки рассола транспортером 7. Природный газ, необходимый в качестве топлива для функционирования предприятия производства соды, подается по трубопроводной линии 4а из хранилища 1 природного газа. Необходимые для работы предприятий водяной пар и электроэнергия обеспечиваются работой предприятий вспомогательного (технологического) сегмента С3, включающего в себя теплоэлектростанцию 16 (см. фиг. 2)

Образование производственного сегмента С1 очистки строительного рассола, включающего в себя замкнутые друг на друга предприятия с технологическими процессами получения выходных продуктов, являющихся основными сырьевыми компонентами каждого предприятия, позволяет упростить инфраструктуру обеспечения предприятий данного сегмента базовыми сырьевыми компонентами и повысить эффективность их использования и эксплуатации подземного хранилища.

Производственный сегмент рассолопотребляющих предприятий

Производственный сегмент рассолопотребляющих предприятий, образуемых на месте сооружении хранилища газообразных и жидких продуктов в отложениях каменной соли, включает в себя группу предприятий, на которых производится продукция с использованием очищенного рассола, являющегося базовым продуктом производства Например, в рамках данного сегмента могут быть организованы предприятия производства поваренной соли, хлора и кальцинированной соды.

На фиг. 2 показан вариант осуществления комплекса по переработке строительного рассола, в котором сегмент С2 рассолопотребляющих предприятий представлен группой предприятий, например предприятия 13 по производству поваренной соли, предприятия 14 по производству хлора и предприятия 9 по производству соды. Очищенный рассол подается на рассолопотребляющие предприятия по трубопроводной линии 5.

Производство кальцинированной соды

Производство кальцинированной соды осуществляется на предприятии 9 по производству соды сегмента С2 рассолопотребляющих предприятий. Это предприятие соединено линией 4а подачи природного газа с подземным хранилищем 1, линией 7 с централизованным хранилищем (очищенного) рассола, которое поступило от предприятия 6 гравитационной и химической очистки строительного рассола производственного сегмента С1. Предприятие 9 соединено транспортной линией 8 поступления соды, используемой в качестве составляющей реагентов для химической очистки строительного рассола, с предприятием 6.

Необходимые в процессе производства соды энергоносители и технологические среды подаются по линиям 12 инженерных коммуникаций от сегмента С4.

Современный способ производства кальцинированной соды, являющейся основным сырьевым продуктом для процесса химической очистки строительного рассола, основан на методе насыщения рассола аммиаком и углекислым газом с дальнейшей переработкой получающегося при этом осадка бикарбоната на кальцинированную соду посредством простого прокаливания.

Процесс получения кальцинированной соды можно изобразить следующими химическими уравнениями:

NH3+H2O=NH4OH,

CO2+H2O=H2CO3,

H2CO3+NH4OH=NH4HCO3+H2O,

NH4HCO3+NaCl=NaHCO3+NH4Cl,

2NaHCO3→Na2CO3+H2O+CO2,

CaCO3→CaO+CO2,

CaO+H2O=Ca(OH)2,

Ca(OH)2+2NH4Cl=NH4OH+CaCl2.

В аммиачном способе производства кальцинированной соды применяют не твердую (каменную) соль, а рассол, что является большим преимуществом, так как добыча рассола путем подземного растворения каменной соли водой значительно дешевле добычи твердой соли обычным шахтным способом. Расположение предприятия по производству кальцинированной соды вблизи строящегося подземного хранилища и предприятия по очистке рассола позволят оптимизировать инфраструктуру производства соды и тем самым минимизировать транспортные расходы, что характерно для производства соды вдали от места разработки хранилища.

Рассол при подземном растворении каменной соли имеет температуру порядка 15°C. При этой температуре насыщенный раствор содержит около 317 г/л NaCl. Однако получить насыщенный рассол довольно трудно. Необходимо иметь большую поверхность растворения, которая достигается тогда, когда объем выработки становится больше 40÷50 тыс. м3. В этом случае можно получить рассол с концентрацией 310-312 г/л при расходе воды 50 м3/ч.

В существующих способах производства кальцинированной соды рассол с концентрацией 310-312 г/л по трубопроводу из рассолопромысла подается на предприятие производства, на котором происходит очистка рассола и имеется хранилище для оперативного запаса вместимостью 2000-3000 м3. В предлагаемом способе производства соды очистка рассола, включая химическую, производится централизованно на предприятии подготовки рассола к переработке. На этом же предприятии имеется централизованный склад по хранению оперативного запаса рассола.

Вторым основным сырьевым материалом для производства соды служит известняк или мел. Более предпочтительным сырьем является известняк.

Вспомогательными компонентами при производстве кальцинированной соды являются: аммиак, топливо, вода и водяной пар.

В производстве кальцинированной соды топливо применяют в известковых печах при получении извести и в содовых печах при кальцинации бикарбоната натрия. В качестве топлива в предлагаемой технологии комплексной переработки рассола при сооружении подземных хранилищ газообразных и жидких продуктов в отложениях каменной соли используется природный газ. Природный газ подается по трубопроводам из подземного хранилища газа. Наличие подземного хранилища газа повышает эксплуатационную надежность содового завода (см. рис. 4).

На содовых заводах воду расходуют в основном для охлаждения жидкостей и газов. Сравнительно меньше ее расходуют на чисто технологические нужды.

Кальцинированная сода (Na2CO3) применяется главным образом в производстве стекла и химикатов. Около половины производимой кальцинированной соды идет на изготовление стекла, около 25% - на производство химикатов, 13% - мыла и моющих средств, 11% употребляется на такие цели, как изготовление целлюлозы и бумаги, рафинирование металлов и нефти, дубление кожи и очистка воды, а остальное поступает в продажу.

Производство поваренной соли

Производство поваренной соли осуществляется на предприятии 13 по производству поваренной соли сегмента С2 рассолопотребляющих предприятий.

Предприятие 13 по производству поваренной соли представлено на фиг. 4 в схеме кооперации предприятий комплекса при производстве поваренной соли.

Исходным сырьем для производства поваренной соли является строительный рассол, образованный в процессе подземного растворения каменной соли для сооружения резервуаров-хранилищ газообразных или жидких продуктов. При строительстве подземных резервуаров в отложениях каменной соли образованный рассол является отходом производства, требующим удаления со строительной площадки. Этот же рассол при производстве поваренной соли является сырьем.

В настоящее время рассол для производства поваренной соли приготавливают на специально для этой цели созданных рассолопромыслах. Рассолопромыслы - это огромное производство, состоящее из технологических скважин для добычи рассола и десятка контрольно-наблюдательных, технологических систем подачи пресной воды и отбора (транспортировки) рассола, технологического комплекса по подаче нерастворителя и других вспомогательных объектов.

Подземные резервуары на рассолопромыслах после прекращения добычи рассола не используются в качестве хранилищ для газообразных и жидких продуктов. Они подлежат ликвидации, что и в действительности происходит. Согласно предлагаемому изобретению, можно существенно повысить техническую отдачу и эффективность рассолопромыслов, а также разработку и эксплуатацию подземных хранилищ в отложениях каменной соли.

В предлагаемом изобретении строительный рассол из подземной емкости-накопителя резервуара 2 по трубопроводу 3 передается на предприятие 6 очистки рассола. Очищенный рассол направляется в резервуар-накопитель оперативного рассола, который расположен на территории предприятия очистки рассола. Из резервуара-накопителя очищенный рассол по рассолопроводу 5 передается на предприятие 13 производства соли (солезавод), где происходит выпарка рассола с получением сухой поваренной соли и пресной воды. Пресная вода по трубопроводу 17 подается в резервуар-накопитель пресной воды, который находится на территории строящегося хранилища газа. Далее эта вода используется в процессе подземного растворения каменной соли, таким образом, удешевляя стоимость строительства подземного резервуара.

Необходимые для производства поваренной соли теплоэнергоносители - электроэнергия и водяной пар, подаются по линиям 12 инженерных коммуникаций от теплоэнергостанции 16 сегмента С4 комплекса. Природный газ в качестве топлива подается по трубопроводной линии 4b из хранилища 1 газа. Также при необходимости возможна подача природного газа из магистрального газопровода, что существенно повышает надежность снабжения производства топливом.

Предлагаемая технология использования строительного рассола в качестве сырья для производства поваренной соли дает существенное технологическое, экономическое и экологическое преимущество по сравнению с существующими способами производства поваренной соли, когда специально создается рассолопромысел для добычи рассола.

Основными преимуществами при использовании предлагаемой кооперации предприятий комплекса по переработке строительного рассола в соответствии с изобретением являются следующие:

1. Исключается необходимость сооружения полигона подземного захоронения строительного рассола, включающего в себя участок недр, подземные и поверхностные сооружения.

2. Появляется возможность использования воды, образованной в выпарных установках путем конденсации пара для процесса растворения каменной соли.

3. Существенно упрощается проведение экологического мониторинга производства поваренной соли за счет отсутствия на территории солезавода производство очистки рассола и хранилище рассола и строительства подземных резервуаров, т.к. нет необходимости создания полигона захоронения рассола.

4. Использование природного газа в качестве топлива, возврат пресной воды в процесс растворения каменной соли, снабжение солезавода очищенным рассолом позволяют значительно оптимизировать себестоимость производимого поваренной соли.

Производство хлора

Предприятие 14 производства хлора функционирует в кооперации с предприятием 6 очистки рассола и связано ответвлением трубопроводной линии 4b с линией 4 подачи природного газа из подземного хранилища 1 газа, который используется в качестве топлива (фиг. 2). Электроэнергия подается от теплоэлектростанции 16 вспомогательного сегмента С3.

Электролитическое производство хлора в настоящее время считается одной из ведущих отраслей химической промышленности.

Сырьем для электролиза служит хлорид натрия в виде раствора каменной соли (рассол). Рассол должен иметь концентрацию соли 310-315 г/л, чтобы обеспечить более низкий потенциал разряда ионов при электролизе, который обеспечивается подготовкой рассола, упомянутой выше.

Производство хлора и сопутствующих продуктов (водород и едкий натр - каустическая сода) в кооперации в составе предприятий сегмента С1 по переработке рассола при сооружении подземных хранилищ газообразных и жидких продуктов в отложениях каменной соли дает существенное технологическое, экономическое и экологическое преимущество. Такими преимуществами являются:

1. Отсутствие производства очистки рассола непосредственно на заводе хлорного производства, а также отсутствие хранилищ рассола.

2. Низкая себестоимость выпускаемой продукции из-за отсутствия этапа очистки и хранения рассола непосредственно на заводе по производству хлора.

3. Пониженная экологическая нагрузка на окружающую среду за счет централизации очистки рассола.

Производство стекла

На фиг. 5 показана схема кооперации предприятий, используемых при производстве стекла в рамках комплекса по изобретению.

Стекло получается из многокомпонентной сырьевой смеси, в состав которой входят стеклообразующие компоненты и добавки, регулирующие его свойства.

К основным стеклообразующим компонентам относятся: кварцевый песок, окись натрия (кальцинированная сода), доломит, известняк (мел), окись калия (поташ).

Окись натрия вводят в стекломассу в виде кальцинированной соды. Технология производства стекломассы предполагает использование материалов примерно в следующем пропорциональном соотношении: 68-70% - кварцевый песок, 28-30% - кальцинированная сода и известняк.

Поскольку производство кальцинированной соды по аммиачному способу включает в себя этап карбонизации, содержащий насыщение аммонизированного рассола окисью углерода CO2, по изобретению предусматривается возможность кооперация предприятия по производству соды с предприятием, при осуществлении технологических процессов которого вырабатывается окись углерода газ CO2. Примером такой кооперации может быть взаимосвязь предприятия производства соды с предприятием 15 по производству стекла (фиг. 3), которое само является потребителем соды.

В предлагаемом изобретении необходимое количество кальцинированной соды подается по линии кооперации от предприятия 9 по производству соды, входящего в состав производственного сегмента С1 по очистке рассола. Транспортировка кальцинированной соды с содового завода до стекольного осуществляется при помощи ленточного транспортера 10. Таким образом, транспортные расходы доведены до минимума.

Также в данном изобретении предлагается улавливать из дымовых газов печи CO2 (существуют много известных способов) и направлять его по линии 11 подачи окиси углерода на производство кальцинированной соды для карбонизации аммонизированного рассола. В частности, CO2 образуется в результате разложения поташа (K2CO3) и составляет 31,8%.

Так же как и в случае разложения кальцинированной соды, предлагается образованный CO2 при разложении поташа улавливать из дымовых газов печи и направлять на производство кальцинированной соды.

Современная технология производства стекла позволяет получить продукт высокого качества и с заранее заданными эксплуатационными свойствами: идеально гладкая поверхность, минимальные оптические дефекты, минимизация оптических искажений готовой продукции, отсутствие дополнительной обработки стекла, декоративное оформление и др.

Таким образом, в данном изобретении стекольное производство связано с двумя производственными объектами - производством кальцинированной соды и подземным хранилищем газа. Такая кооперация дает существенное технологическое, экономическое и экологическое преимущество по сравнению с существующим способом, когда стекольное производство расположено далеко от основных источников сырья и топлива. Основными преимуществами такой кооперации, приводящими к повышению эффективности эксплуатационных средств, являются:

1. Экологические: углекислый газ не выбрасывается в атмосферу, а передается на содовый завод с использованием в качестве топлива природного газа.

2. Технологические: подача кальцинированной соды на стекольный завод ленточным транспортером и использование природного газа подаваемого из подземного хранилища или газопровода, находящихся на производственной площадке технологического комплекса.

Кооперация производства подготовки рассола к переработке (очистка рассола) с тремя производствами (производство соли, соды и хлора) дает следующие преимущества:

1. Уменьшает экологическую нагрузку на окружающую среду благодаря:

- организации централизованного производства по очистке рассола;

- уменьшение количества мест и объемов хранения оперативного рассола, как сырого, так и очищенного;

- уменьшение расстояния транспортировки рассола (сырого и очищенного) и отходов его очистки.

2. Сокращает капитальные вложения при строительстве всех трех производств из-за исключения объектов по очистке и хранению рассола.

3. Уменьшает себестоимость очищенного рассола и продукции всех трех производств (соли, соды и хлора).

4. Упрощается и становится понятным процесс экологического мониторинга по транспортировке и хранению рассола и отходов, образованных вследствие его очистки.

Кооперация содового производства с тремя производственными объектами технологического комплекса - производство рассола (создание подземных резервуаров), подготовка (очистка) рассола к переработке и производство стекла дает следующее преимущество:

1. Существенно уменьшает экологическую нагрузку на окружающую среду путем:

- уменьшения расстояния транспортировки рассола и соды;

- исключения выбросов CO2 в атмосферу в производстве стекла и передача его на содовый завод;

- уменьшения количества предприятий по очистке рассола до одного;

- исключения хранилища оперативного рассола на территории содового завода.

2. Сокращает капитальные расходы при строительстве содового завода и существенно уменьшает эксплуатационные издержки при производстве соды и стекла за счет:

- исключения производства подготовки рассола к переработке на содовом заводе и, следовательно, строительства зданий и сооружения;

- уменьшения складских помещений для соды (на стекольном заводе), а также емкости для хранения оперативного рассола (на содовом заводе).

Источники информации

1. Мазуров В.А. Подземные газонефтехранилища в отложениях каменной соли. - М.: Недра, 1982.

2. Геологические и технологические основы строительства и эксплуатации подземных хранилищ газонефтепродуктов в отложениях каменной соли / Казарян В.А., Эдиашвили Н.А., Игошин А.И., Грицаенко В.Г., Котова Е.А. Серия Современные нефтегазовые технологии. - М.: Ижевск: Издательство «ИКИ», 2015. - 760 с.

3. ПБ 08-83-95 «Правила обустройства и безопасной эксплуатации подземных хранилищ природного газа в отложениях соли».

4. Расчеты по технологии неорганических веществ. / Учебное пособие для вузов. Изд. 2-е перераб. / Под ред. проф. М.Е. Позина. - Л.: Химия, 1977. - 496 с.

5. СНиП 2.11.04-85. Подземные хранилища нефти, нефтепродуктов и сжиженных газов" (утв. Постановлением Госстроя СССР от 18.12.1985 n 235).

1. Комплекс по переработке расс