Способ получения товарной формы щелочных стоков производства капролактама для применения в нефтедобывающей промышленности и способ получения на ее основе состава для выравнивания профиля приемистости и ограничения водопритока

Иллюстрации

Показать всеГруппа изобретений относятся к разработке нефтяных месторождений. Технический результат – получение в условиях химического производства стабильной товарной формы щелочного стока производства капролактама ЩСПК, применяемой для выравнивания профиля приемистости и ограничения водопритока в нефтедобывающей промышленности и обеспечивающей образование сополимеров сложных эфиров в результате гидролиза полиакриламида ПАА в водном растворе ЩСПК как по амидным, так и по кислотным группам, что приводит к снижению расхода ПАА. В способе получения товарной формы ЩСПК расчетное количество ЩСПК и воды загружают в термостатируемый реактор, в полученный водный раствор ЩСПК при перемешивании и температуре 50-65°С медленно добавляют ПАА, после чего обогрев реактора прекращают, соотношение указанных компонентов, мас.%: ЩСПК 6,5-89,0; ПАА 0,3-0,5; вода 10,5-73,0. Способ получения состава для выравнивания профиля приемистости и ограничения водопритока включает смешивание в объемном соотношении 1:1 предварительно приготовленного водного раствора, в качестве которого используют полученную способом, указанным выше, товарную форму ЩСПК, с предварительно приготовленным водным раствором оксихлорида алюминия или хлорида алюминия концентрации 2-3 мас.%. 2 н. и 1 з.п. ф-лы, 8 ил., 7 табл.

Реферат

Изобретения относятся к разработке нефтяных месторождений, а именно способам получения составов для выравнивания профиля приемистости и ограничения водопритока в скважинах, вскрывающих интервалы пласта с различной проницаемостью.

Известен состав для регулирования разработки нефтяных месторождений, который содержит следующие компоненты, мас.%: хлорид алюминия 2-5, щелочной сток производства капролактама (ЩСПК) 10-50, водорастворимый полимер акриламида (ПАА) 0,15-0,5, вода остальное / патент РФ №2107156, опубл. 20.03.1998 /. Этот состав получают смешением равных объемов двух водных растворов: первого - раствора ЩСПК в концентрации 20-100 мас.% и ПАА в концентрации 0,30-1,00 мас.%, второго - раствора хлорида алюминия в концентрации 4-10 мас.%. Прототипом заявляемого способа получения товарной формы ЩСПК по совокупности существенных признаков и по решаемой задаче является способ получения первого из двух указанных составов - водного раствора ЩСПК в концентрации 20-100 мас.% и ПАА в концентрации 0,30-1,00 мас.%. Этот состав получают растворением ПАА в водном растворе ЩСПК / патент РФ №2107156, опубл. 20.03.1998 /. К недостаткам способа-прототипа относится неполный характер протекания реакции гидролиза ПАА в водном растворе ЩСПК по амидным группам, происходящей по прототипу без повышения температуры. Соответственно, расход полимера по прототипу высок и достигает 1,00 мас.%.

Решаемая задача и ожидаемый технический результат заключаются в разработке эффективного способа получения пригодной для применения в нефтедобывающей промышленности товарной формы ЩСПК, обеспечивающего образование сополимеров сложных эфиров в результате гидролиза ПАА как по амидным, так и по кислотным группам. Получаемая товарная форма применима, в частности, в качестве состава для выравнивания профиля приемистости и ограничения водопритока, при этом расход ПАА относительно прототипа снижен. Получаемая предлагаемым способом товарная форма ЩСПК седиментационно стабильна, то есть не расслаивается при хранении.

Поставленная задача решается тем, что предлагается способ получения товарной формы ЩСПК, включающий растворение сополимера акриламида и акриловой кислоты - ПАА в водном растворе ЩСПК, отличающийся тем, что расчетное количество ЩСПК и воды загружают в термостатируемый реактор, в полученный водный раствор ЩСПК при перемешивании и температуре 50-65°С медленно добавляют ПАА, после чего обогрев реактора прекращают, соотношение указанных компонентов, мас.%:

| ЩСПК | 26,5-89,0 |

| ПАА | 0,3-0,5 |

| Вода | 10,5-73,0. |

Окончание реакции предпочтительно определяют по образованию однородного осадка при смешивании пробы, разбавленной водой 1:3, с двухпроцентным по массе раствором оксихлорида алюминия в объемном соотношении 1:1.

Таким образом, предлагаемый способ получения товарной формы ЩСПК (применимой, в частности, в качестве состава для выравнивания профиля приемистости и ограничения водопритока) реализуется не на скважине перед закачкой реагента, а в условиях химического производства.

Прототипом заявляемого способа получения состава для выравнивания профиля приемистости и ограничения водопритока является способ получения состава для регулирования разработки нефтяных месторождений /патент РФ №2107156, опубл. 20.03.1998/, который содержит следующие компоненты, мас.%: хлорид алюминия 2 -5, щелочной сток производства капролактама (ЩСПК) 10-50, водорастворимый полимер акриламида (ПАА) 0,15-0,5, вода остальное. Способ-прототип /патент РФ №2107156, опубл. 20.03.1998/ предполагает смешивание равных объемов двух водных растворов: первого - раствора ЩСПК и ПАА в концентрации соответственно 20-100 мас.%) и 0,30-1,00 мас.%, второго - раствора хлорида алюминия в концентрации 4-10 мас.%.

Недостаточно высокая эффективность данного способа получения состава для выравнивания профиля приемистости и ограничения водопритока обусловлена высокими расходами компонентов в связи с неполным характером протекания реакции гидролиза ПАА в водном растворе ЩСПК по амидным группам, происходящей по прототипу без повышения температуры.

Решаемая задача и ожидаемый технический результат заключаются в повышении эффективности способа получения состава для выравнивания профиля приемистости и ограничения водопритока за счет снижения расходов компонентов, в свою очередь, обеспеченного образованием сополимеров сложных эфиров в результате гидролиза ПАА в водном растворе ЩСПК как по амидным, так и по кислотным группам. Более полное относительно прототипа протекание реакции гидролиза между ЩСПК и ПАА происходит при проведении реакции гидролиза в реакторе при повышенной температуре.

Поставленная задача решается тем, что предлагается способ получения состава для выравнивания профиля приемистости и ограничения водопритока, включающий смешивание в объемном соотношении 1:1 предварительно приготовленного водного раствора ЩСПК и ПАА с предварительно приготовленным водным раствором хлорида алюминия, отличающийся тем, что в качестве предварительно приготовленного водного раствора ЩСПК и ПАА используют разбавленную водой в соотношении от 1:1 до 1:3 товарную форму, полученную изложенным выше способом получения товарной формы (п. 1 формулы изобретения), а в качестве предварительно приготовленного водного раствора хлорида алюминия - раствор оксихлорида алюминия или хлорида алюминия концентрации 2-3 мас.%.

Таким образом, заявляется группа изобретений, связанных единым изобретательским замыслом: способ получения товарной формы ЩСПК, содержащей ПАА, применимой и в качестве состава для выравнивания профиля приемистости и ограничения водопритока (п.п. 1-2 формулы изобретения), и в качестве сырья для получения новых составов - с применением в качестве сшивателя оксихлорида алюминия или хлорида алюминия (п. 3 формулы изобретения). Единый изобретательский замысел состоит в обеспечении полноты реакции гидролиза между ЩСПК и ПАА в водном растворе за счет проведения гидролиза в реакторе при повышенной температуре, для образования сополимеров сложных эфиров в результате гидролиза ПАА не только по амидным, но и по кислотным группам, что приводит к снижению расходов компонентов и в составах, и в технологиях на их основе.

Экономия компонентов состава достигается также и разбавлением водой товарной формы ЩСПК, содержащей ПАА, на скважине 1:1-1:3.

Экспериментальная часть.

Были исследованы осадкообразующие и реологические свойства водных композиций ЩСПК с полиакриламидом, с содержанием компонентов, мас.%:

| ЩСПК | 26,5-89,0 |

| ПАА | 0,3-0,5 |

| Вода | 10,5-73,0. |

Для приготовления заявляемой товарной формы использовались реагенты:

- ПАА марки А345 с молекулярной массой 15 млн Да и степенью гидролиза 15%, либо ПАА марки А523 с молекулярной массой 3 млн Да и степенью гидролиза 20% (Anhui tianrun chemicals со., ltd., Китай);

- реагент ЩСПК (щелочные стоки производства капролактама), представляющий собой водный раствор натриевых солей кислых побочных продуктов воздушного окисления циклогексана, с массовой долей сухого вещества 62% (АО «КуйбышевАзот»);

- пресная вода.

В реактор через насос подается расчетное количество ЩСПК и воды. Раствор ЩСПК нагревается до температуры 50°С, после чего в раствор ЩСПК при перемешивающей мешалке небольшими порциями добавляется ПАА. Скорость добавления ПАА из расчета 1 кг в течение 2-3 минут. Медленное добавление ПАА необходимо для более эффективного его распределения в объеме реактора. Время перемешивания при температуре 50-65°С составляло не менее 4 часов. При достижении температуры в реакторе 65°С обогрев реактора отключается. Окончание реакции гидролиза между ЩСПК и ПАА определяется по образованию однородного осадка при смешивании арбитражной пробы, разбавленной водой 1:3, с двухпроцентным по массе раствором окиси хлорида алюминия в объемном соотношении 1:1. После окончания реакции гидролиза определяются остальные показатели товарной формы на предмет их соответствия нормативно-технической документации. В случае положительных результатов полученный реагент - товарная форма -сливается в бочки.

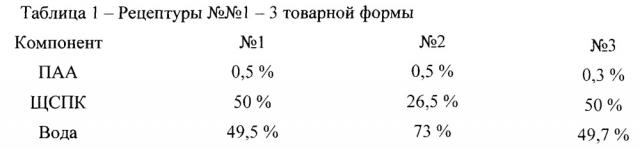

Рецептуры №№1-3 товарной формы приведены в таблице 1.

Полученную товарную форму разбавляли пресной водой в соотношении 1:1, 1:3, 1:5 для получения и дальнейшего исследования рабочих растворов, в том числе относительно эффективности их взаимодействия со сшивателем.

В качестве сшивателя выступали катионы металлов, содержащиеся в водном растворе оксихлорида алюминия - гидроксохлористого алюминия 3% (ГХА) (реагент «Бриллиант 50», ООО «Ишимбайский специализированный химический завод катализаторов»).

Для сшивания образцов смешивали рабочие растворы со сшивателем в объемном соотношении 1:1, затем тщательно перемешивали, выдерживали при комнатной температуре (25-26°С) в течение суток и определяли объем получившегося осадка. В таблицах 2 и 3 представлены объемные доли и характеристики осадков, получаемых при смешивании с ГХА рабочих растворов - разбавленных составов товарных форм рецептур №№1-3.

При смешивании рабочих растворов с ГХА образуется зернистый осадок, при встряхивании образуется пена. В течение суток объем образовавшихся осадков уменьшается за счет их уплотнения. Увеличение разбавления товарной формы от 1:1 до 1:5 также приводит к уменьшению объемной доли осадка.

После выдерживания в течение 24 часов сшитых ГХА образцов, их интенсивно встряхивали и подвергали реологическому тестированию при комнатной температуре. Эффективную вязкость образцов определяли на ротационном вискозиметре Haake Vis-cotester iQ (Германия). Данное оборудование представляет собой аппаратно-программный комплекс, состоящий из измерительного устройства (ротационный вискозиметр) с цифровым интерфейсом и персонального компьютера, снабженного программным обеспечением для управления измерительным устройством и обработки данных экспериментов. Предусмотрено использование воспринимающих элементов типа «конус-плоскость», «плоскость-плоскость», «цилиндр - цилиндр».

Для изучаемых образцов применяли сдвиговой тест при изменении скорости сдвига в диапазоне от 0,01 до 300 с-1, при котором определяется зависимость напряжения сдвига и вязкости от скорости сдвига. При этом повышение скорости сдвига производится ступенчато, с заданным шагом в логарифмическом масштабе.

Полученные кривые эффективной вязкости сшитых ГХА образцов представлены на фиг. 1 (ПАА А345) и фиг. 2 (ПАА А523). На фиг. 3 представлены те же кривые в одной системе координат для удобства визуализации и сравнения влияния ПАА А345 и ПАА А523 на результаты реологических исследований. На фиг. 4 представлены те же кривые эффективной вязкости сшитых ГХА образцов с ПАА А345, с разным соотношением компонентов (рецептуры №№1-3) и с разной степенью разбавления товарной формы для сравнения эффективности рецептур №№1-3. Данные кривые являются кривыми эффективной вязкости исследуемых составов, важными для обоснования способа получения состава для выравнивания профиля приемистости и ограничения водопритока (наряду с характеристиками осадков по таблицам 2 и 3).

Из фиг.3 видно, что высокомолекулярный полимер А345 повышает вязкость состава для выравнивания профиля приемистости и ограничения водопритока в большей степени, чем полимер А523. По объему образуемого осадка (таблицы 2 и 3) и по вязкости (фиг. 1, 2 и 4) рекомендуется разбавление товарной формы реагента водой в соотношении 1:1-1:3. Из сшитых ГХА составов с ПАА А345, приготовленных на основе товарной формы рецептур №№1-3, наилучшие результаты показал состав для выравнивания профиля приемистости и ограничения водопритока, приготовленный на основе товарной формы рецептуры №2: 0,5% А345, 26,5% ЩСПК, 73% вода (фиг. 4).

Для увеличения концентрации действующего вещества в товарной форме ЩСПК были протестированы составы, представленные в таблице 4. Использование более концентрированной товарной формы позволит снизить затраты на ее транспортировку, разбавление водой до необходимой концентрации может производиться непосредственно на устье скважины.

В соответствии с описанным выше способом получения товарной формы в реакторе при повышенной температуре, для приготовления товарной формы ЩСПК разводили пресной водой в указанных соотношениях, затем медленно добавляли ПАА и перемешивали на магнитной мешалке при температуре 50-65°С до его полного растворения.

Товарную форму, приготовленную по рецептурам №№1конц. _ 5конц., разбавляли пресной водой в соотношении 1:3 для получения рабочих растворов.

В качестве сшивателя (осадкообразователя) использовали двухпроцентный раствор гидроксохлористого алюминия (ГХА) (реагент «Бриллиант 18», ООО «Ишимбайский специализированный химический завод катализаторов»), приготовленный на пресной воде.

С целью получения осадка сшитого полимера смешивали рабочие растворы с указанным двухпроцентным раствором ГХА в соотношении 1:1 (Vобщий = 20 мл), затем тщательно перемешивали и определяли объем получившегося осадка. Сшитые ГХА составы выдерживались при комнатной температуре в течение суток. При этом производили фиксацию изменения объема осадка. В таблице 5 представлены результаты исследований динамики изменения объема осадка. Через сутки образцы встряхивали и измеряли вязкость при комнатной температуре на ротационном вискозиметре Haake Viscotester iQ в диапазоне скоростей сдвига 0,01-300 с-1. Также была измерена вязкость несшитых составов товарных форм, приготовленных по рецептурам №№1конц. - 5конц..

При смешивании рабочих растворов, полученных разбавлением 1:3 составов товарных форм, приготовленных по рецептурам №№1конц. - 5конц., с раствором ГХА мгновенно образуется однородный осадок, занимающий 100% объема образца. Через 1-2 часа начинается отделение воды. В течение нескольких часов объем осадков уменьшается за счет их уплотнения и затем остается постоянным (таблица 5). Объем осадков не зависит от концентрации ПАА в исследованном диапазоне: при уменьшении концентрации ПАА от 0,5% до 0,3% объем осадков не изменяется.

На фиг. 5 представлены записанные при комнатной температуре кривые вязкости собственно ЩСПК и несшитых составов товарных форм, приготовленных по рецептурам №№1конц. - 5конц..

Показано (фиг. 5), что добавление ПАА к ЩСПК повышает его вязкость. Вязкость ожидаемо повышается в большей степени при увеличении концентрации ПАА и его молекулярной массы. При этом вязкость остается достаточно низкой для безаварийной закачки составов даже в виде товарной формы без разбавления водой.

Таким образом, показано, что получаемая заявляемым способом товарная форма ЩСПК с содержанием компонентов, мас.%:

| ЩСПК | 26,5-89,0 |

| ПАА | 0,3-0,5 |

| Вода | 10,5-73,0 |

- применима в качестве состава для выравнивания профиля приемистости и ограничения водопритока. Получаемая предлагаемым способом товарная форма ЩСПК седи-ментационно стабильна, то есть не расслаивается при хранении.

На фиг. 6 представлены кривые вязкости сшитых составов, приготовленных на основе товарных форм, приготовленных по рецептурам №№1конц. - 5конц..

Реологические исследования показали, что сшитые составы, содержащие высокомолекулярный ПАА А345, обладают большей вязкостью, чем составы с низкомолекулярным ПАА А523 в тех же концентрациях. Увеличение концентрации ПАА обеих марок с 0,3% до 0,5% и концентрации ЩСПК с 80% до 89% приводит к заметному повышению вязкости сшитых составов (фиг. 6).

Для концентрированной рецептуры №5конц (выделена в таблице 5), показавшей наилучшие реологические характеристики, в качестве сшивателя был также протестирован 3% раствор хлорида алюминия, приготовленный на пресной воде.

Товарную форму, приготовленную по рецептуре №5конц., разбавляли пресной водой в соотношении 1:3 для получения рабочего раствора и смешивали с 3% раствором хлорида алюминия в соотношении 1:1 (Vобщий = 20 мл), затем тщательно перемешивали и определяли объем получившегося осадка. Сшитый состав выдерживали сутки при комнатной температуре, в течение этого времени фиксировали изменение объема осадка. В таблице 6 представлены результаты исследований динамики изменения объема осадка. Через сутки образец встряхивали и измеряли вязкость при комнатной температуре на ротационном вискозиметре Haake Viscotester iQ в диапазоне скоростей сдвига 0,01-300 с-1.

При смешивании рабочего раствора, полученного разбавлением 1:3 состава товарной формы по рецептуре №5конц., с раствором хлорида алюминия мгновенно образуется неоднородный плотный осадок и пена. Через 10 минут начинается отделение воды. В течение нескольких часов объем осадков уменьшается за счет их уплотнения и затем остается постоянным (таблица 6).

На фиг. 7 представлена кривая вязкости сшитого хлоридом алюминия состава, приготовленного на основе товарной формы по рецептуре №5конц..

Фильтрационные исследования

В фильтрационных экспериментах на линейных моделях пласта основными анализируемыми параметрами являются градиент давления и остаточный фактор сопротивления (ОФС) после обработки составом. Эти параметры характеризуют прочность образующейся сшитой гелевой пачки, ее способность удерживаться в водопромытой части пласта и оказывать необходимое сопротивление нагнетаемой воде системы ППД.

Эффект от применения состава на поровой модели пласта с остаточной нефтенасыщенностью, а также на высокопроницаемой модели суперколлектора оценивали по ОФС и количеству дополнительно вытесненной нефти. Остаточный фактор сопротивления определяли из отношения градиентов давления по воде, соответственно, до и после закачки состава. Для признания технологии выравнивания профиля приемистости (ВПП) успешной, ОФС должен быть более 5, что обеспечивает уменьшение проницаемости высокопроницаемого прослоя и позволяет перенаправить поток фильтрации в низкопроницаемый прослой. Эффект от применения состава на модели идеальной трещины оценивался по зависимости ОФС от градиента давления при закачке реагента в модель трещины.

Методика проведения опытов на моделях с остаточной нефтенасыщенностью

Основные методические подходы к фильтрационным испытаниям реагентов, обладающих потокоотклоняющими свойствами, соответствуют РД-39-114-91 «Руководство по проектированию и технико-экономическому анализу разработки нефтяных месторождений с применением метода полимерного воздействия на пласт».

Подготовку кернового материала к фильтрационным исследованиям проводили согласно требованиям ОСТ 39-195-86 «Нефть. Метод определения коэффициента вытеснения нефти водой в лабораторных условиях». Согласно требованиям ОСТ 39-195-86, цилиндрические образцы керна были проэкстрагированы спиртобензольной смесью; отмыты от солей бидистиллированной водой в аппаратах Сокслета и высушены при температуре 105°С. Высушенные образцы кернов хранились в вакуумном эксикаторе над прокаленным хлористым кальцием. Фильтрационно-емкостные свойства кернов определяли на современной лабораторной установке UltraPoroPerm-500 компании «Core Laboratories Instruments)).

Методика проведения опытов на нефтенасыщенных моделях заключалась в следующем: через подготовленную к опыту и насыщенную керосином пористую среду, помещенную в кернодержатель при термобарических условиях заданного пласта, осуществляли фильтрацию нефти не менее 5 поровых объемов и оставляли модель в статике на 24 часа, согласно ОСТ 39-195-86 для протекания адсорбционных процессов.

Для насыщения кернов и в качестве базового агента фильтрации использовалась модель пластовой воды с минерализацией 33,5 г/л. В качестве вытесняемого агента использовалась изовискозная модель нефти плотностью 0,794 г/см3 и вязкостью 0,95 мПа с при температуре 88°С.

В этих экспериментах моделировали условия закачки реагентов в промытую зону пласта. Перед закачкой реагента нефтенасыщенную модель пласта заводняли моделью пластовой воды (МПВ) до полной стабилизации всех показателей вытеснения и определяли ее базовые показатели - коэффициент вытеснения и фазовую проницаемость по воде при остаточной нефтенасыщенности. Далее, в виде отдельной оторочки, составляющей 0,3 порового объема, в соответствующую пористую среду, закачивали тестируемый реагент.

После этого производили технологический отстой системы в статике не менее суток с контролем состояния пробного объема приготовленной смеси в атмосферных условиях (последующий этап начинали только при условии полной сшивки и достижения требуемых параметров состава). Затем возобновлялась закачка воды в пористую среду до полной стабилизации показателей вытеснения. При этом определяли количество дополнительно вытесненной нефти и проницаемость по воде при остаточной нефтенасыщенности. Так получали основные количественные показатели эффективности реагентов и технологий - прирост коэффициента вытеснения (относительно «базовой» величины) и остаточный фактор сопротивления по воде (отношение проницаемости по воде до закачки реагента к проницаемости после воздействия).

На следующем этапе увеличивали скорость фильтрации в два, а затем и в пять раз до стабилизации градиента давления. Таким образом, на каждом этапе регистрировали прирост коэффициента вытеснения.

Методика проведения опытов на водонасыщенных моделях

Фильтрационные исследования на водонасыщенных моделях позволяют оценить диапазон изменения проницаемости, в котором реагенты эффективны в условиях, максимально приближенных к пластовым. Целью исследования является определение зависимости остаточного фактора сопротивления от исходной проницаемости на моделях с остаточной водонасыщенностью.

Методика проведения опытов заключается в следующем. Образцы поровых сред насыщали под вакуумом моделью пластовой воды с минерализацией 33,5 г/л. Каждый опыт проводили с использованием одного образца керна с остаточной водонасыщенностью, который помещали в кернодержатель, и создавали заданные термобарические условия. Далее осуществляли фильтрацию МПВ (33,5 г/л) до стабилизации перепада давления (но не менее 2-х поровых объемов) и определяли проницаемость по воде до воздействия потокоотклоняющим реагентом. После этого в модель пласта закачивали один поровый объем реагента. В зависимости от технологии, реагент выдерживали в пористой среде определенное время при температуре, соответствующей пластовой. Это время необходимо для завершения реакции гелеобразования, и структурирования образовавшихся осадков. Затем возобновляли закачку воды в пористую среду в объеме не менее 3 объемов пор до полной стабилизации перепада давления (скорость фильтрации жидкости такая же, как и при заводнении). В результате определяли отношение проницаемости по воде до закачки реагента к проницаемости после воздействия (ОФС). Данный параметр характеризует кратность снижения проницаемости пористой среды (поровой матрицы, щелевой модели идеальной трещины или насыпной модели).

При выборе и обосновании режимов фильтрации авторы патента исходили из того, что ОФС в значительной степени зависит от градиента давления, создаваемого при закачке воды в модель, которую до этого обрабатывали тестируемым реагентом. При увеличении градиента давления реагент может «вымываться» из пористой среды, вследствие чего проницаемость по воде будет увеличиваться, а фактор сопротивления снижаться. Поэтому скорость фильтрации по воде увеличивали в два и в пять раз.

Для определения степени влияния торцевой забивки также производили фильтрацию МПВ в обратном направлении (с выхода кернодержателя) до полной стабилизации перепада давления и получали дополнительный фактор остаточного сопротивления по воде без влияния торцевой забивки.

Методика проведения экспериментов на модели трещины

Целью этого фильтрационного исследования является определение фактора остаточного сопротивления по воде на модели идеальной трещины. Оценивали эффективность применения тестируемых реагентов для снижения фазовой проницаемости по воде в условиях трещиноватых коллекторов.

На фиг. 8 представлена фотография модели идеальной трещины (раскрытие 0,05 см). При создании модели идеальной трещины (фиг. 8) были использованы естественные низкопроницаемые (менее 1 мД) образцы керна, что позволило удовлетворительно воспроизвести условия естественной смачиваемости. Образцы керна были предварительно проэкстрагированы спиртобензольной смесью, отмыты бидистиллированной водой от солей в аппаратах Сокслета и высушены в сушильном шкафу при температуре 105°С. Далее цилиндрические образцы керна склеивали между собой так, чтобы получилась составная модель пористой среды длиной не менее 12,5 см. Полученные составные модели пористой среды распиливали вдоль, затем половинки подбирали так, чтобы щелевая модель имела цилиндрическую форму.

После отшлифовки соприкасающихся поверхностей щелевой модели, на одну из половинок наклеивали полоски фольги соответствующей толщины (для создания заданной величины раскрытости трещины). Параметры изготовленной модели идеальной трещины:

- длина 12,8 см;

- ширина 1,7 см;

- номинальный зазор (раскрытость щели) 0,05 см;

- ориентация в пространстве - горизонтальная.

В общем случае выбор ширины зазора трещины обусловлен средней величиной раскрытости естественных трещин и закрепленных трещин после ГРП на конкретном месторождении.

Перед каждым опытом поверхность щелевой модели тщательно подготавливали: очищали от загрязнений, промывали водой и спиртовым раствором. Методика проведения экспериментов заключалась в следующем: модель идеальной трещины помещали в кернодержатель фильтрационной установки исследования керна УИК-5(2) и создавали термобарические условия изучаемого объекта. Далее осуществляли фильтрацию МПВ (33,5 г/л) до стабилизации перепада давления (но не менее 10 поровых объемов щели) и определяли проницаемость по воде до воздействия реагента.

После чего в модель щели закачивали тестируемый состав в объеме 10 см3 (для полного замещения жидкости в щелевом пространстве). Затем возобновлялась закачка воды в щелевую модель. В каждом отдельном эксперименте фильтрация воды осуществлялась при соответствующих значениях градиента давления: 0,15; 1,2 и 2,0 МПа/м. При полной стабилизации определялась проницаемость пористой среды по воде после проведения воздействия. В результате определяли остаточный фактор сопротивления - отношение проницаемости по воде до закачки реагента к проницаемости после воздействия, что является характеристикой эффективности тестируемой композиции.

Методика проведения экспериментов на протяженной высокопроницаемой модели (>30 см, суперколлектор)

В этих экспериментах определяется эффективность реагента по снижению фазовой проницаемости по воде на высокопроницаемой модели пористой среды с длиной более 30 см (суперколлектор). Определяется остаточный фактор сопротивления по воде в условиях остаточной нефтенасыщенности пористой среды (критерий эффективности).

Для проведения данного эксперимента приготовили насыпную модель пористой среды, моделирующую суперколлектор. В качестве наполнителя использовали проппант мелкой фракции марки Borovichi 30/60. Проппант помещали непосредственно в резиновую обжимную манжету кернодержателя фильтрационной установки. При заполнении производили необходимые операции трамбовки и уплотнения, фиксировали объемные и линейные характеристики насыпной модели. Для насыщения кернов и в качестве базового агента фильтрации использовалась модель пластовой воды (МПВ) с минерализацией 33,5 г/л. В качестве вытесняемого агента использовалась изовискозная модель нефти плотностью 0,794 г/см3 и вязкостью 0,95 мПа⋅с при температуре 88°С.

Методика проведения эксперимента аналогична методике проведения экспериментов на моделях с остаточной нефтенасыщенностью.

Фильтрационное тестирование на естественных нефтенасыщенных кернах для условий юрских отложений проходил состав товарной формы ЩСПК №5конц (таблица 4). В качестве сшивателя выступал 2% раствор оксихлорида алюминия, приготовленный на пресной или минерализованной воде. В экспериментах определяли коэффициент вытеснения нефти водой, прирост коэффициента вытеснения нефти при закачке реагента, остаточный фактор сопротивления при остаточной нефтенасыщенности на модели пористой среды (ПС) с проницаемостью 10,98-272,31. Результаты данного тестирования приведены в таблице 7.

Зависимость остаточного фактора сопротивления осадко(геле)образующего состава от проницаемости поровой модели по газу характеризуется селективностью по проницаемости и соответствует ожидаемой для сшитых полимерных систем зависимости ОФС от проницаемости модели (увеличение ОФС с ростом проницаемости - табл. 7). Особенность этой зависимости в том, что предлагаемые изобретения обеспечивают низкий ОФС в области 10 мД, соответствующей проницаемости поровой матрицы низкопроницаемого юрского пласта, и достаточно высокий, в районе 5, ОФС в области проницаемости 50-100 мД. Это означает, что получаемый предлагаемым способом состав не будет кольматировать поровую матрицу пласта и, при этом, будет значительно понижать проницаемость по воде промытых нагнетаемой водой системы ППД интервалов.

Таким образом, разработан эффективный способ получения пригодной для применения в нефтедобывающей промышленности товарной формы ЩСПК, в частности, в качестве состава для выравнивания профиля приемистости и ограничения водопритока, при этом расход ПАА относительно прототипа снижен. Получаемая предлагаемым способом товарная форма ЩСПК седиментационно стабильна, то есть не расслаивается при хранении.

Также разработан более эффективный способ получения на основе указанной товарной формы ЩСПК сшитого оксихлоридом или хлоридом алюминия состава для выравнивания профиля приемистости и ограничения водопритока. Снижение расходов компонентов обеспечено, по мнению авторов, образованием сополимеров сложных эфиров в результате гидролиза ПАА в водном растворе ЩСПК как по амидным, так и по кислотным группам при проведении реакции гидролиза в реакторе при повышенной температуре.

1. Способ получения товарной формы щелочных стоков производства капролактама - ЩСПК, включающий растворение сополимера акриламида и акриловой кислоты - ПАА в водном растворе ЩСПК, отличающийся тем, что расчетное количество ЩСПК и воды загружают в термостатируемый реактор, в полученный водный раствор ЩСПК медленно добавляют ПАА при перемешивании и температуре 50-65°С, после чего обогрев реактора прекращают, соотношение указанных компонентов, мас.%:

| ЩСПК | 26,5-89,0 |

| ПАА | 0,3-0,5 |

| Вода | 10,5-73,0. |

2. Способ получения товарной формы ЩСПК по п. 1, отличающийся тем, что окончание реакции определяют по образованию однородного осадка при смешивании пробы, разбавленной водой 1:3, с 2%-ным по массе раствором оксихлорида алюминия в объемном соотношении 1:1.

3. Способ получения состава для выравнивания профиля приемистости и ограничения водопритока, включающий смешивание в объемном соотношении 1:1 предварительно приготовленного водного раствора ЩСПК и ПАА с предварительно приготовленным водным раствором хлорида алюминия, отличающийся тем, что в качестве предварительно приготовленного водного раствора ЩСПК и ПАА используют разбавленную водой в соотношении от 1:1 до 1:3 товарную форму, полученную способом по п. 1, а в качестве предварительно приготовленного водного раствора хлорида алюминия - раствор оксихлорида алюминия или хлорида алюминия концентрации 2-3 мас.%.