Способ смешения сыпучих материалов и автоматическое устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к технологии и оборудованию для приготовления смесей сыпучих материалов в химической, пищевой, фармацевтической промышленности, производстве строительных материалов. Способ смешения сыпучих материалов заключается в дозировании компонентов, подаче их в два нагнетателя, образовании двумя лопастными нагнетателями струй из компонентов смеси, направленных навстречу друг другу, определении для каждого нагнетателя в отдельности при автоматическом изменении частоты тока от 0 до 50 Гц частоты тока работы двигателя, соответствующей максимальной силе действия струй разных компонентов на пластину, установленную в нижней части смесительной камеры, автоматической установке и использовании этих частот в режиме смесеобразования. Устройство для смешения сыпучих материалов содержит две емкости для хранения компонентов, два дозатора и два лопастных нагнетателя, сопла которых соединены со смесительной камерой. Лопастные колеса нагнетателей закреплены на валах электродвигателей, а в нижней части смесительной камеры шарнирно установлена пластина, через стержень опирающаяся на тензорезисторный датчик, на раме смесителя установлен шкаф автоматического управления, содержащий панель оператора, электронный контроллер, блок питания, выпускной фильтр, два частотных преобразователя, автоматические выключатели. Изобретение повышает однородность смеси сыпучих материалов. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к технологии и оборудованию для приготовления смесей сыпучих материалов в химической, пищевой, фармацевтической промышленности, производстве строительных материалов.

Известен способ приготовления смеси сыпучих материалов, включающий дозирование компонентов смеси, приготовление смеси и ее выгрузку, смешивание компонентов осуществляют в эластичной емкости, к концам которой прикреплены гибкие тяги, соединенные с реверсивным приводом. Тяги перемещают поочередно вверх-вниз. Эластичная емкость совершает колебания под действием натяжения тяг, изменяет свое положение с горизонтального на наклонное и одновременно изгибается в поперечных плоскостях (см. патент RU 2345827, кл. B01F 3/18, опубл. 10.02.2009).

Известен способ смешения сыпучих материалов и устройство для его осуществления, заключающиеся в подаче материалов во вращающийся барабан, организации в нем потока падающих частиц с их поперечным перемещением в потоке и выгрузке смеси, в поперечном сечении потока падающих частиц с противоположным направлением циркуляции в смежных контурах. Устройство для смешения сыпучих материалов представляет собой вращающийся барабан с узлами загрузки и выгрузки, смонтированными на его торцах и насадку вращающегося барабана содержащую систему подъемных лопастей, закрепленных на внутренней поверхности барабана, и неподвижно установленные в горизонтальной плоскости параллельными рядами симметрично относительно его оси отклоняющие элементы, выполненные в виде воронок с наклонными течками, и закрепленную на смежных кромках воронок параллельных рядов поворотную пластину. Отклоняющие элементы объединены в последовательно расположенные вдоль барабана группы, каждая из которых содержит равное количество элементов в подъемной и опускной частях барабана (см. патент RU 2392042, кл. B01F 9/06, опубл. 20.06.2010).

Недостатком указанных способов смешения сыпучих материалов является то, что применяемые процессы смесеобразования связаны с неоднократным перемещением одних и тех же частиц компонентов смеси, а потому с большими затратами энергии и времени.

Наибольшее сходство по совокупности признаков с предлагаемым изобретением имеет способ смешения сыпучих материалов и устройство для его осуществления (см. патент RU 2532432, кл. B01F 5/12, опубл. 10.11.2014).

В известном изобретении способ смешения сыпучих материалов заключается в дозировании компонентов, подаче их в два нагнетателя, отличающийся тем, что насадки лопастных нагнетателей, расположенных в смесительной камере, создают струи из частиц компонентов, направленные навстречу друг другу таким образом, что они не пересекаются между собой, движение струй синхронизировано, насадки расположены друг от друга на расстоянии действия струи, а выгрузка смеси происходит в моменты прохождения лопастями колес нагнетателя отверстия соединяющего корпус нагнетателя с соплом.

Для осуществления способа смешения сыпучих материалов предназначено устройство, содержащее две емкости для хранения компонентов, два дозатора и два лопастных нагнетателя, отличающееся тем, что лопастные колеса нагнетателей связаны цепной передачей с электродвигателем, параллельное расположение лопастей колес зафиксировано зацеплением зубьев звездочки с цепью, звездочка одного из нагнетателей находится в зацеплении с внутренней стороной цепи, другая с наружной, сопла нагнетателей соединены со смесительной камерой и направлены друг на друга, в каждое сопло вставлена насадка, оси отверстий противоположных насадок не пересекаются, отверстия со стороны лопастных нагнетателей имеют коническую форму, пересекаясь между собой, отверстия покрывают всю внутреннюю поверхность насадки.

Недостаток указанных способа и устройства заключается в том, что частицы разных компонентов, отличающиеся по форме, размерам, массе, имея одинаковую начальную скорость в момент подачи, могут проходить разное расстояние, пересекая зону смесеобразования или не достигая ее. По этой причине снижается однородность смеси. Наиболее эффективное взаимное проникновение частиц компонентов происходит в месте слияния потоков, в зоне, где скорость их свободного падения превосходит скорость движения по горизонтали.

Другой недостаток - затраты энергии на образование мелких струй при прохождении сыпучих материалов через насадки. Расстояние между частицами компонентов (порозность) увеличивается по мере их удаления от сопла из-за действия сил, возникающих в результате сопротивления воздуха. Взаимное проникновение материалов при их встречной подаче происходит за счет образования свободного пространства между частицами внутри струи из-за распыления струй под действием сопротивления воздуха и не зависит от количества струй.

Целью изобретения является устранение указанных недостатков.

Технический результат заключается во встречной подаче струй из компонентов в место их пересечения на участке нисходящих траекторий струй, в место, где скорость свободного падения частиц превышает скорость их горизонтального перемещения, с использованием регулирования дальности подачи струй за счет изменения скорости подачи компонентов, а также формирования струй без применения насадок.

Поставленная задача решается, а технический результат достигается тем, что способ смешения сыпучих материалов заключается в дозировании компонентов, подаче их в два нагнетателя, образовании двумя лопастными нагнетателями струй из компонентов смеси, направленных навстречу друг другу, определении для каждого нагнетателя в отдельности при автоматическом изменении частоты тока от 0 до 50 Гц частоты тока работы двигателя, соответствующей максимальной силе действия струй разных компонентов на пластину, установленную в нижней части смесительной камеры, автоматической установке и использовании этих частот в режиме смесеобразования.

Технологический процесс смешения сыпучих материалов состоит из дозирования компонентов, подачи их в нагнетательные устройства, образования струй из частиц компонентов, изменении в автоматическом режиме частоты тока от 0 до 50 Гц работы двигателей приводов каждого нагнетателя в отдельности при подаче разных компонентов, измерении силы действия струи каждого компонента на пластину, установленную в нижней части смесительной камеры при изменении частоты тока, питающего двигатели, фиксировании частоты тока для каждого двигателя, соответствующей максимальной нагрузке компонента на пластину, автоматической установке и использовании этих частот в режиме смесеобразования.

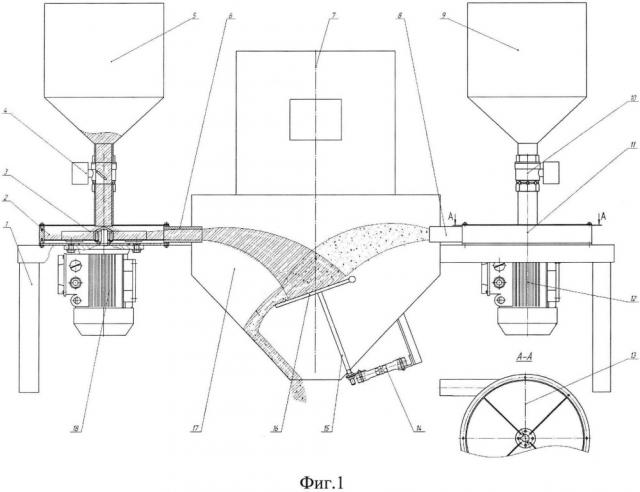

На фиг. 1 представлен чертеж устройства для реализации предложенного способа смешения сыпучих материалов и процесс смесеобразования. Процесс определения оптимальной частоты вращения двигателей нагнетателей по нагрузке компонентов на пластину, установленную в нижней части смесительной камеры (режим настройки), показан на фиг. 2, фиг. 3 и фиг. 4.

Устройство (фиг. 1) установлено на раме 1, содержит емкости с компонентами 5 и 9, дозаторы 4 и 10, соединенные с лопастными нагнетателями 2 и 11. Сопла нагнетателей 6 и 8 соединены со смесительной камерой 17. Лопастные колеса нагнетателей 3 и 13 закреплены на валах электродвигателей 12 и 18. В нижней части смесительной камеры шарнирно установлена пластина 16 через стержень 15, опирающаяся на тензорезисторный датчик 14. На раме установлен шкаф автоматического управления 7, содержащий панель оператора, электронный контроллер, блок питания, выпускной фильтр, два частотных преобразователя, автоматические выключатели.

Устройство работает следующим образом.

Перед работой смесителя выполняется режим настройки каждого нагнетателя с целью определения частоты тока, питающего двигатели нагнетателей, соответствующей максимальной нагрузке компонентов на пластину, установленную в нижней части смесительной камеры.

Режим настройки

Частицы компонента под действием собственного веса поступают из емкости 5 в дозатор 4, из него в лопастной нагнетатель 2, лопастями колеса 3 выбрасываются через сопло 6, образуя струю, в смесительную камеру 17. Частота вращения двигателя 18 и лопастного колеса 3 меняется при изменении частоты тока частотным преобразователем от 0 до 50 Гц. Затем двигатель останавливается. Одновременно тензорезисторным датчиком измеряется нагрузка на пластину 16, сигнал подается на контроллер, которым фиксируется частота тока, соответствующая максимальной нагрузке на тензорезисторный датчик, на фиг. 2 показано действие струи при низких оборотах двигателя нагнетателя. на фиг. 3 - действие струи при оптимальной частоте вращения двигателя и на фиг. 4 - действие струи при высоких оборотах. Аналогично определяется оптимальная частота тока для двигателя 12 нагнетателя 11 при подаче другого компонента.

Рабочий режим (режим смесеобразования)

В автоматическом режиме запускаются в работу оба двигателя нагнетателей с частотой токов, соответствующих максимальным нагрузкам на тензорезисторный датчик. Струи компонентов подаются навстречу друг другу в распыленном состоянии, они пересекаются в месте, где скорость свободного падения частиц превышает скорость их горизонтального перемещения. На фиг. 1 показан процесс смесеобразования.

1. Способ смешения сыпучих материалов, заключающийся в дозировании компонентов, подаче их в два нагнетателя, образовании двумя лопастными нагнетателями струй из компонентов смеси, направленных навстречу друг другу, отличающийся тем, что для каждого нагнетателя в отдельности при автоматическом изменении частоты тока от 0 до 50 Гц определяется частота тока работы двигателя, соответствующая максимальной силе действия струй разных компонентов на пластину, установленную в нижней части смесительной камеры, автоматической установке и использовании этих частот в режиме смесеобразования.

2. Устройство для смешения сыпучих материалов, содержащее две емкости для хранения компонентов, два дозатора и два лопастных нагнетателя, сопла которых соединены со смесительной камерой, отличающееся тем, что лопастные колеса нагнетателей закреплены на валах электродвигателей, а в нижней части смесительной камеры шарнирно установлена пластина, через стержень опирающаяся на тензорезисторный датчик, на раме смесителя установлен шкаф автоматического управления, содержащий панель оператора, электронный контроллер, блок питания, выпускной фильтр, два частотных преобразователя, автоматические выключатели.