Реактор установки для металлирования заготовок

Иллюстрации

Показать всеИзобретение относится к области конструктивного исполнения высокотемпературных реакторов установок, предназначенных для объемного металлирования пористых материалов. Реактор установки для металлирования заготовок содержит корпус реактора и футеровку. Футеровка содержит установленную внутри корпуса реактора с зазором по отношению к нему предкорпусную неохлаждаемую водой металлическую обечайку, образующую совместно с корпусом реактора герметичную предкорпусную камеру, горизонтально расположенные по высоте корпуса реактора отдельные предварительно герметизированные оболочки, между которыми установлены демпферные прокладки. Концевые участки герметичных оболочек соединены с соответствующими участками предкорпусной обечайки и образуют совместно с ними герметичные камеры тороидальной формы, внутри которых расположены контейнеры из термостойкого материала, заполненные теплоизоляционным материалом и закрытые крышками, и которые снабжены отверстиями для соединения их с герметичной предкорпусной камерой, имеющей со стороны корпуса реактора штуцер для соединения с вакуумной системой. Камеры тороидальной формы имеют профиль, формирующий часть длины каналов для замера температуры во внутреннем объеме реактора. Предкорпусная обечайка имеет выполненные соосно с указанными каналами отверстия, совмещенные с отверстиями в металлических втулках, соединяющих между собой предкорпусную обечайку с корпусом реактора. Обеспечивается повышение вероятности получения положительных результатов по степени металлирования крупногабаритных заготовок парожидкофазным, альтернативным жидкофазным и комбинированным методами металлирования. 6 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области конструктивного исполнения высокотемпературных реакторов установок, предназначенных для объемного металлирования пористых материалов.

Известен реактор установки для металлирования заготовок, содержащий корпус реактора и футеровку, выполненную из отдельных блоков из низкоплотного углерод-углеродного композиционного материала, расположенных так, что образуют замкнутый контур. [Мармер Э.М. Углеграфитовые материалы. Справочник. М.: Металлургия, 1973].

Недостатком реактора с корпусом, имеющим футеровку такой конструкции, является то, что в низкоплотном материале футеровки частично конденсируются пары металла, что приводит к снижению его теплоизоляционных свойств. Кроме того, это может привести к невозможности проведения в реакторе с такой футеровкой некоторых процессов металлирования из-за загрязнения объема реактора более летучим металлом, чем используемый в данном процессе.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является реактор установки для металлирования заготовок, содержащий корпус реактора и футеровку, выполненную из теплоизоляционного материала, расположенного в контейнерах из термостойкого материала [Мармер Э.М. Углеграфитовые материалы. Справочник. М.: Металлургия, 1973].

Такое конструктивное исполнение футеровки корпуса реактора позволяет сохранить теплофизические свойства теплоизоляционного материала, а также исключить его загрязнение за счет предотвращения конденсации в его порах паров металлов.

Недостатком реактора с такого типа футеровкой его корпуса является выделение из нее в реакторное пространство СО, Н2 и CO2, происходящее по мере ее прогрева в процессе металлирования заготовок. Из-за этого не всегда получаются требуемые результаты по степени металлирования заготовок жидкофазным, паро-жидкофазным и комбинированным методами.

При парожидкофазном методе металлирования существует реальная угроза запирания паров металла в тиглях, если массоперенос металла к металлируемой заготовке требуется осуществить в сравнительно низкотемпературном интервале (когда давление паров металла мало). Запирание паров Si и Ti в тиглях в интервале соответственно 1300-1550°C и 1500-1750°C установлено экспериментально.

О чувствительности испарения из жидкой фазы к загрязнению зеркала металла, в частности меди, указывается в [Металлургия сталей и сплавов в вакууме, Киев, Техника, 1974, с. 87], где сказано, что загрязнение зеркала расплава меди приводит к уменьшению скорости испарения в несколько раз и даже на несколько порядков.

При классическом и альтернативном жидкофазном и комбинированном методе металлирования крупногабаритных заготовок происходит науглероживание и/или частичная карбидизация частиц карбидообразующих металлов или частиц прекурсора жидкого металла, например частиц нитрида кремния, являющегося прекурсором жидкого кремния, следствием чего является поверхностный (а не объемный) характер металлирования. Обусловлено это наличием в реакционном пространстве СО и CO2.

Задачей изобретения является повышение вероятности получения положительных результатов по степени металлирования крупногабаритных заготовок любым из указанных выше методов.

Поставленная задача решается за счет того, что в реакторе установки для металлирования заготовок, содержащем корпус и его футеровку, выполненную из теплоизоляционного материала, расположенного в контейнерах из термостойкого материала, в соответствии с заявляемым техническим решением футеровка содержит установленную внутри корпуса реактора с зазором по отношению к нему предкорпусную неохлаждаемую водой металлическую обечайку, образующую совместно с корпусом реактора герметичную предкорпусную камеру, горизонтально расположенные по высоте корпуса реактора отдельные предварительно герметизированные оболочки, между которыми установлены демпферные прокладки, при этом концевые участки герметичных оболочек соединены с соответствующими участками предкорпусной обечайки и образуют совместно с ними герметичные камеры тороидальной формы, внутри которых расположены контейнеры из термостойкого материала, заполненные теплоизоляционным материалом и закрытые крышками, и которые снабжены отверстиями для соединения их с герметичной предкорпусной камерой, имеющей со стороны корпуса реактора штуцер для соединения с вакуумной системой, при этом камеры тороидальной формы имеют профиль, формирующий часть длины каналов для замера температуры во внутреннем объеме реактора, а предкорпусная обечайка имеет выполненные соосно с указанными каналами отверстия, совмещенные с отверстиями в металлических втулках, соединяющих между собой предкорпусную обечайку с корпусом реактора.

В футеровке корпуса реактора контейнеры со стороны, обращенной к центру реактора, могут иметь установленные в ряд с зазором друг к другу перегородки, представляющие собой тепловые экраны.

Футеровка корпуса реактора может содержать тепловой экран, расположенный перед герметичными камерами тороидальной формы.

Футеровка корпуса реактора может представлять собой засыпку углеродного порошка или укладку волокнистого углеродного наполнителя низкой теплопроводности.

В футеровке корпуса реактора упомянутые концевые участки герметичных оболочек могут быть соединены с соответствующими участками предкорпусной обечайки через уплотнительный материал или герметик.

В футеровке корпуса реактора отдельные предварительно герметизованные оболочки могут быть выполнены из углерод-углеродного или углерод-карбидокремниевого композиционного материала. В футеровке корпуса реактора демпферные прокладки могут быть выполнены из термостойкого волокнистого наполнителя или из терморасширенного графита.

То что футеровка содержит установленную внутри корпуса реактора с зазором по отношению к нему предкорпусную неохлаждаемую водой металлическую обечайку, образующую совместно с корпусом реактора герметичную предкорпусную камеру, позволяет упростить монтаж и демонтаж остальных элементов футеровки.

Введение в конструкцию футеровки горизонтально расположенных по высоте корпуса реактора отдельных предварительно герметизованных оболочек (в частности из углерод-углеродного или углерод-карбидокремниевого композиционного материала (УУКМ и УККМ), в зазоре между которыми установлены демпферные прокладки (в частности, из термостойкого волокнистого наполнителя или терморасширенного графита), позволяет избежать возникновения механических напряжений в месте контакта концевых участков оболочек с предкорпусной металлической обечайкой.

Соединение концевых участков герметичных оболочек (в частности, через уплотнительный материал и/или герметик) с соответствующими участками предкорпусной обечайки с образованием совместно с ними герметичных камер тороидальной формы, внутри которых располагаются контейнеры, заполненные теплоизоляционным материалом и закрытые крышками, позволяет предотвратить доступ кислорода воздуха (попадающего в реактор установки) к теплоизоляционному материалу и выход СО из герметичных камер в объем реактора в ходе проведения процесса металлирования. Кроме того, создаются предпосылки для исключения доступа кислорода воздуха (и содержащихся в нем паров воды) к теплоизоляционному материалу в период между процессами металлирования.

Наличие в футеровке теплового экрана, расположенного перед герметичными камерами тороидальной формы (в предпочтительном варианте конструктивного выполнения футеровки) позволяет уменьшить разницу в удлинении по высоте оболочки из УУКМ и металлической предкорпусной обечайки и тем самым уменьшить величину возникающих напряжений, обеспечив тем самым целостность оболочки.

Снабжение герметичных камер отверстиями для соединения их с герметичной предкорпусной камерой, имеющей со стороны корпуса реактора штуцер для соединения с вакуумной системой, обеспечивает возможность их вакуумирования (или создания в них защитной среды с давлением, равным давлению в реакторе) в ходе проведения процессов металлирования, следствием чего является существенное снижение вероятности выхода СО из автономно вакуумируемых герметичных камер в объем реактора. Кроме того, это обеспечивает возможность консервации теплоизоляционного материала в период между проведением процессов металлирования за счет создания в герметичных камерах давления инертного газа, немного превышающего атмосферное давление.

Наличие в контейнерах со стороны, обращенной к центру реактора (в предпочтительном варианте выполнения футеровки), ряда установленных с зазором друг к другу перегородок, выполняющих функцию тепловых экранов, позволяет существенно уменьшить температуру на теплоизоляционном материале и тем самым уменьшить степень его окисления под воздействием кислорода, имеющегося в очень небольшом количестве даже в аргоне или попадающего в газовую магистраль из-за наличия неплотностей в ней.

Придание некоторым тороидальной формы камерам такого профиля, что они формируют часть длины каналов для замера температуры во внутреннем объеме реактора в совокупности со снабжением предкорпусной обечайки расположенными соосно с указанными каналами отверстиями, совмещенными с отверстиями в металлических втулках, соединяющих между собой предкорпусную обечайку с корпусом реактора, позволяет завершить образование каналов для замера температуры во внутреннем объеме реактора.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность существенно уменьшить содержание СО в объеме реактора.

Благодаря новому свойству решается поставленная задача, а именно: существенно повышается вероятность получения стабильно высоких результатов по степени и равномерности металлирования (в частности, силицирования) заготовок различными методами.

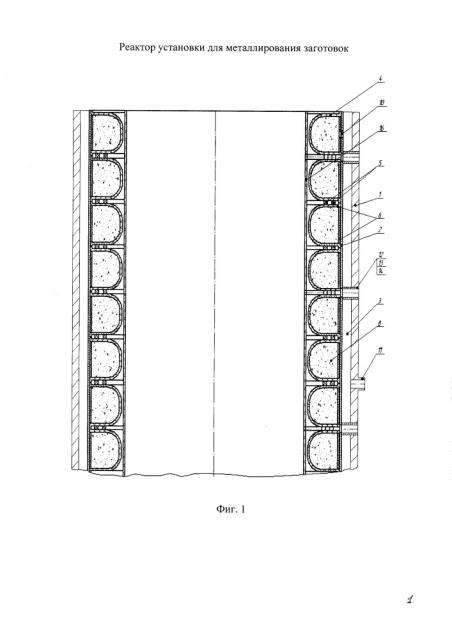

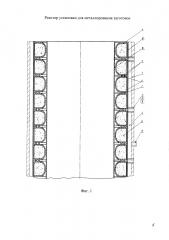

Заявляемая конструкция футеровки корпуса реактора установок для металлирования поясняется чертежами.

На фиг. 1 приведен общий вид футеровки корпуса реактора.

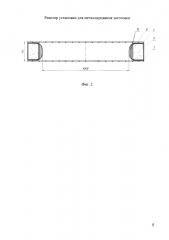

На фиг. 2 приведен общий вид оболочки с размещенным внутри нее контейнером.

Футеровка корпуса 1 реактора содержит установленную внутри него и с зазором по отношению к нему предкорпусную неохлаждаемую водой обечайку 2. Указанная обечайка 2 совместно с корпусом 1 реактора образует герметичную предкорпусную камеру 3.

Кроме того, футеровка корпуса 1 реактора содержит горизонтально расположенные по высоте реактора отдельные предварительно герметизованные оболочки 4 (в частности, из углерод-углеродного или углерод-карбидокремниевого композиционного материала).

Между оболочками 4 установлены демпферные прокладки 5 (в частности, из термостойкого волокнистого наполнителя или терморасширенного графита).

Концевые участки герметичных оболочек 4 (в частности, через уплотнительный материал и/или герметик) соединены с соответствующими участками предкорпусной обечайки 2 и образуют совместно с ними герметичные камеры 6 тороидальной формы.

Внутри камер 6 располагаются контейнеры 7, заполненные теплоизоляционным материалом 8 и закрытые крышками 9 (см. фиг. 2).

Герметичные камеры 6 снабжены отверстиями 10 для соединения камер 6 с герметичной предкорпусной камерой 3.

Предкорпусная камера 3 со стороны корпуса 1 реактора имеет штуцер 11 для соединения с вакуумной системой.

Некоторые камеры 6 тороидальной формы имеют такой профиль, что формируют часть длины каналов для замера температуры во внутреннем объеме реактора (на чертеже не показан их профиль). При этом предкорпусная обечайка 2 имеет выполненные соосно с указанными каналами, отверстиями 12, совмещенные с отверстиями в металлических втулках 13, соединяющих между собой предкорпусную обечайку 2 с корпусом 1 реактора в месте расположения на нем смотровых окон 14.

В предпочтительном варианте конструктивного исполнения футеровки контейнеры 7 имеют ряд установленных с зазором друг к другу перегородок 15 выполняющих роль тепловых экранов (см. фиг. 2).

Еще в одном предпочтительном варианте исполнения футеровки она дополнительно содержит тепловой экран 16, расположенный перед герметичными камерами 6 тороидальной формы.

Реактор работает следующим образом.

Перед нагревом металлируемой заготовки производится вакуумирование герметичных камер 6 футеровки водоохлаждаемого корпуса 1 реактора. Осуществляется это синхронно с вакуумированием рабочего объема реактора. В результате часть адсорбированных теплоизоляционным материалом 8 газов удаляется в вакуумную систему, минуя рабочий объем реактора.

Вакуумирование герметичных камер 6 происходит за счет наличия в водоохлаждаемом корпусе 1 реактора соответствующего штуцера 11, сообщающегося с герметичной предкорпусной камерой 3, которая, в свою очередь, сообщается с герметичными камерами 6 через выполненные в них отверстия 10.

В процессе нагрева металлируемой заготовки продолжается вакуумирование камер 6 и рабочего объема реактора, вследствие чего выделяющиеся из теплоизоляционного материала 8 газы (СО и Н2) удаляются в вакуумную систему, минуя рабочий объем реактора.

Нагрев вызывает удлинение камер 6 по высотному размеру. При этом разница в удлинениях не велика, поскольку по высоте корпуса 1 реактора установлено несколько камер 6, что исключает образование значительных напряжений в камерах 6 и, как следствие, - исключает потерю ими герметичности. Этому способствует также наличие между оболочками 4 камер 6 демпферных прокладок 5 (в частности, из пористого теплоизоляционного материала или терморасширенного графита), наличие которых обеспечивает практически свободное удлинение оболочек. Следует отметить, что кроме положительного влияния прокладок 5 имеется и отрицательное их влияние. Оно заключается в выделении из материала прокладок СО и Н2, которые попадают в рабочий объем реактора.

Снижению напряжений в герметичных камерах 6 способствует также наличие в футеровке расположенного перед камерами 6 тороидальной формы теплового экрана 16, который снижает на них температуру, следствием чего является уменьшение разницы в удлинении по высоте оболочек 4 и предкорпусной металлической обечайки 2.

Наличие в контейнерах 7 со стороны, обращенной к центру реактора, ряда установленных с зазором друг к другу перегородок 15, выполняющих роль теплового экрана, а также наличие в футеровке теплового экрана 16, расположенного перед герметичными камерами 6, позволяет снизить температуру на теплоизоляционном материале 8 и тем самым уменьшить выделение из него СО и Н2, в том числе за счет уменьшения его окисления.

По завершении процесса металлирования и охлаждения заготовки в рабочий объем реактора напускают воздух, а в герметичные камеры 6 - аргон, производя это синхронно. Затем в герметичных камерах 6 создают небольшое избыточное давление, что исключает адсорбцию теплоизоляционным материалом 8 атмосферных газов в период разборки садки, подготовки реактора к очередной сборке садки и проведению последней. Тем самым обеспечивается консервация теплоизоляционного материала 8 между процессами металлирования. Как следствие этого, существенно снижается окисление теплоизоляционного материала 8 на очередном процессе металлирования.

1. Реактор установки для металлирования заготовок, содержащий корпус реактора и футеровку корпуса реактора, отличающийся тем, что упомянутая футеровка содержит установленную внутри корпуса реактора с зазором по отношению к нему предкорпусную неохлаждаемую водой металлическую обечайку, образующую совместно с корпусом реактора герметичную предкорпусную камеру, горизонтально расположенные по высоте корпуса реактора отдельные предварительно герметизированные оболочки, между которыми установлены демпферные прокладки, при этом концевые участки герметичных оболочек соединены с соответствующими участками предкорпусной обечайки и образуют совместно с ними герметичные камеры тороидальной формы, внутри которых расположены контейнеры из термостойкого материала, заполненные теплоизоляционным материалом и закрытые крышками, и которые снабжены отверстиями для соединения их с герметичной предкорпусной камерой, имеющей со стороны корпуса реактора штуцер для соединения с вакуумной системой, при этом камеры тороидальной формы имеют профиль, формирующий часть длины каналов для замера температуры во внутреннем объеме реактора, а предкорпусная обечайка имеет выполненные соосно с указанными каналами отверстия, совмещенные с отверстиями в металлических втулках, соединяющих между собой предкорпусную обечайку с корпусом реактора.

2. Реактор по п. 1, отличающийся тем, что в футеровке корпуса реактора контейнеры со стороны, обращенной к центру реактора, имеют установленные в ряд с зазором друг к другу перегородки, представляющие собой тепловые экраны.

3. Реактор по п. 1, отличающийся тем, что футеровка корпуса реактора дополнительно содержит тепловой экран, расположенный перед герметичными камерами тороидальной формы.

4. Реактор по п. 1, отличающийся тем, что в футеровке корпуса реактора теплоизоляционный материал представляет собой засыпку углеродного порошка или укладку волокнистого углеродного наполнителя низкой теплопроводности.

5. Реактор по п. 1, отличающийся тем, что в футеровке корпуса реактора упомянутые концевые участки герметичных оболочек соединены с соответствующими участками предкорпусной обечайки через уплотнительный материал или герметик.

6. Реактор по п. 1, отличающийся тем, что в футеровке корпуса реактора отдельные предварительно герметизированные оболочки выполнены из углерод-углеродного или углерод-карбидокремниевого композиционного материала.

7. Реактор по п. 1, отличающийся тем, что в футеровке корпуса реактора демпферные прокладки выполнены из термостойкого волокнистого наполнителя или из терморасширенного графита.