Способы получения эпоксидированных полимеров

Иллюстрации

Показать всеИзобретение относится к способу получения эпоксидированных полимеров. Способ включает взаимодействие ненасыщенного полимера с перекисью водорода от около 25° С до около 100°С в присутствии стирольного полимера, имеющего группу сульфоновой кислоты. Ненасыщенный полимер представляет собой бутилкаучук или галобутилкаучук, предоставленный в органической фазе. Перекись водорода и стирольный полимер предоставляют в водной фазе. Изобретение позволяет повысить эффективность получаемых полимеров. 4 н. и 17 з.п. ф-лы, 4 ил., 1 табл., 7 пр.

Реферат

Область техники

Данное изобретение относится, в общем, к окислению ненасыщенных полимеров.

Уровень техники

Эпоксидирование ненасыщенных полимеров хорошо изучено и описано (Rubber Chemistry and Technology, 1982, 55, 809). Эпоксидирование широко применяют в качестве способа функционализирования полимеров введением оксирановых групп, которые могут быть далее превращены в различные функциональные группы. Перкислоты, особенно перуксусную кислоту, применяют в качестве эпоксидирующих агентов. Пероксимуравьиную кислоту применяют для эпоксидирования стирол-бутадиеновых блоксополимеров (J. Арр. Pol. Sci. 1979, 23, 3301, & 3311). Также эпоксидируют цис-полиизопрен, бутилкаучук, ЭПДМ и полибутадиен (Polymer, 1983, 24, 107; J. Appl. Plym. Sci. Polm. Symp., 1977, 60, 47; Makromol. Chem., 1983, 184, 1153; Makromol. Chem., 1986, 187, 2761).

Функционализирование полиизобутилен-со-изопрена (бутилкаучука) представляет огромный интерес благодаря его потенциальному применению в таких технологических областях, как модификация поверхности, адгезия, доставка лекарственных средств, компатибилизацию полимерных смесей и моторное масло и топливные добавки, и для получения чистых отвержденных продуктов без нежелательного выщелачивания и/или побочных продуктов.

В Journal of Polymer Science: Part A: Polymer Chemistry, Vol. 29, 547-553 (1991) описаны двухфазное эпоксидирование полиизобутилен-со-изопрена (бутилкаучука) с применением Н2О2 с каталитическим количеством тетракис(дипероксовольфрамо)фосфата метилтриоктиламмония.

В US 5789512 описан способ проведения в растворе эпоксидирования ненасыщенных полимеров, включающий взаимодействие ненасыщенного полимера с перекисью водорода в присутствии (а) вольфрамовой кислоты или ее металлических солей, (b) фосфорной кислоты или ее металлических солей, и (с) по меньшей мере, одного катализатора фазового переноса.

В WO 2005063821 A1 описан твердый способ получения эпоксидированного эластомерного полимера, включающий подачу, по меньшей мере, одного эластомерного полимера, содержащего этиленовые ненасыщенности, в устройство для смешивания, по меньшей мере, одного предшественника перекиси водорода и, по меньшей мере, одной карбоновой кислоты или ее производного, и смешивание и взаимодействие в присутствии воды.

В US 20080227922 A1 описан способ в растворителе эпоксидирования этиленненасыщенного изобутенового полимера, в котором органическая фаза, содержащая изобутеновый полимер, контактирует с водной фазой, которая содержит муравьиную кислоту и перекись водорода. Способ позволяет практически количественные превращения в течение короткого времени реакции.

При обычных способах синтеза образуются химические отходы, такие как муравьиная кислота или метахлорбензойная кислота, которые необходимо удалять из продукта и утилизировать.

В US 20050096480 и Angew. Chem. Int. Ed. 2003, 42, 5623-5625 описан способ получения 1,2-диола реакцией олефина с перекисью водорода в присутствии полимера, содержащего сульфогруппу. Это описание посвящено небольшим органическим молекулам, и в нем не представлено какое-либо описание, идеи или предположения, что этот способ будет эффективным применительно к эластомерам.

Существует необходимость в разработке способа или процесса, позволяющего получать эпоксидированные полимеры с высокой эффективностью с применением простых операций и/или с применением катализаторов, которые могут быть восстановлены и использованы повторно.

Сущность изобретения

Объектом данного изобретения является способ получения эпоксидированного полимера. Способ включает взаимодействие ненасыщенного полимера с перекисью водорода в присутствии полимерной подложки, имеющей группу сульфоновой кислоты.

В одном аспекте данного изобретения представлен эпоксидированный галогенированный полимер, содержащий:

a) повторяющиеся единицы, полученные из, по меньшей мере, один изоолефиновый мономер;

b) повторяющиеся единицы, полученные из, по меньшей мере, одного диолефинового мономера,

где эпоксидированный галогенированный полимер содержит одну или более аллилгалогенидных группы и одну или более оксирановых функциональных групп в полимерном скелете.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1 показан 1Н ЯМР спектр эпоксидированного бутилкаучук с высоким содержанием изопрена (7,46 мол. % ненасыщенности);

На фиг. 2 показан 1Н ЯМР спектр эпоксидированного LANXESS Бутил RB301;

На фиг. 3 показан 1Н ЯМР спектр LANXESS Бромбутил 2030 до и после эпоксидирования; и

На фиг. 4 показан 1H ЯМР спектр эпоксидированного LANXESS Хлорбутил 1240;

Подробное описание изобретения

Данное изобретение относится к способу получения эпоксидированных полимеров. Способ включает взаимодействие ненасыщенного полимера с перекисью водорода в присутствии полимерной подложки, содержащей группу сульфоновой кислоты.

Ненасыщенный полимер

Ненасыщенные полимеры, применяемые в способе в соответствии с данным изобретением, содержат этиленовые ненасыщенности. Этиленовые ненасыщенности могут быть либо в основной цепи, либо в боковой цепи ненасыщенного полимера, или в боковой цепи и основной цепи.

В одном варианте, ненасыщенный полимер может быть выбран из диеновых гомополимеров или сополимеров. Эти полимеры или сополимеры могут быть натурального происхождения или могут быть получены полимеризацией в растворе, полимеризацией в эмульсии или полимеризацией в газовой фазе одного или более конъюгированных диолефинов, необязательно с, по меньшей мере, одним сомономером, выбранным из моновиниларенов и/или полярных сомономеров, которые могут быть статистическими, блоковыми, сшитыми или смешанными.

Конъюгированные диолефины обычно содержат от 4 до 12, предпочтительно, от 4 до 8 атомов углерода. Не ограничивающие примеры конъюгированных диолефинов включают 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен, 3-бутил-1,3-октадиен, 2-фенил-1,3-бутадиен или их смеси.

Моновиниларены, которые необязательно могут применяться в качестве сомономеров, обычно содержат от 8 до 20, предпочтительно, от 8 до 12 атомов углерода. Не ограничивающие примеры моновинилареновых сомономеров включают стирол, 1-винилнафталин, 2-винилнафталин, различные стирольные производные С1-С6 алкила, С3-С8 циклоалкила, С6-С10 арила, (С1-С6)алкил(С6-С10)арила или (С6-С10)арил(С1-С6)алкила, например: α-метилстирол, 3-метилстирол, 4-пропилстирол, 4-циклогексилстирол, 4-додецилстирол, 2-этил-4-бензилстирол, 4-п-толилстирол, 4-(4-фенилбутил) стирол или их смеси. В одном варианте, моновинилареном является стирол. Эти моновинилаоены могут быть необязательно замещены одной или более функциональными группами, такими как С1-С6 алкоксигруппы, например 4-метоксистирол.

Полярные сомономеры могут быть выбраны из винилпиридина, винилхинолина, сложных эфиров акриловой и алкилакриловой кислоты, нитрилы или их смеси, например, метилакрилат, этилакрилат, метилметакрилат, этилметакрилат, акрилонитрил или их смеси.

В одном варианте, ненасыщенные полимеры, применяемые в соответствии с данным изобретением, выбирают из, например: цис-1,4-полиизопрена (природного или синтетического), 3,4-полиизопрен, полибутадиен, сополимеры галогенированного изопрена/изобутена, сополимеры галогенированного изопрена/изобутена, сополимеры 1,3-бутадиена/акрилонитрила, сополимеры стирола/1,3-бутадиена, сополимеры стирола/изопрена/1,3-бутадиена, сополимеры стирола/1,3-бутадиена/акрилонитрила или их смеси.

В одном варианте, ненасыщенным полимером, применяемым в соответствии с данным изобретением, является природный каучук, полибутадиен, сополимеры стирола/1,3-бутадиена, сополимеры 1,3-бутадиена/акрилонитрила или их смеси.

В одном варианте, ненасыщенный полимер, содержащий этиленовые ненасыщенности, выбирают из эластомерных полимеров одного или более моноолефинов с олефиновым сомономером и, по меньшей мере, одним диеном или его производными. Моноолефины могут быть выбраны из: этилена и α-олефинов, обычно содержащим от 3 до 12 атомов углерода, например, пропилена, 1-бутена, 1-пентена, 1-гексена, 1-октена, изобутена или их смесей.

В одном варианте, ненасыщенный полимер содержит сополимеры этилена и α-олефина и, по меньшей мере, одного диенового, изобутенового гомополимеров или сополимеров с небольшими количествами диена, который может быть, по меньшей мере, частично галогенирован. Диен обычно содержит от 4 до 20 атомов углерода. Не ограничивающие примеры таких диенов включают 1,3-бутадиен, изопрен, 1,4-гексадиен, 1,4-циклогексадиен, 5-этилиден-2-норборнен, 5-метилен-2-норборнен, винилнорборнен или их смеси.

В одном варианте, ненасыщенным полимером является сополимер этилена/пропилена/диена (ЭПДМ), полиизобутен или их смеси.

В одном варианте, ненасыщенным полимером, применяемым в способе в соответствии с данным изобретением, является, по меньшей мере, один сополимер, содержащий повторяющиеся звенья, полученные из, по меньшей мере, одного С4-С8 изоолефина и повторяющиеся звенья, полученные из, по меньшей мере, одного С4-С16 конъюгированного диолефина или гало производных таких сополимеров.

Изоолефиновые повторяющиеся единицы сополимеров в соответствии с данным изобретением включают углеводородные мономеры, содержащие от около 4 атомов углерода. Иллюстративные не ограничивающие примеры этих изолефинов включают изобутилен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 4-метил-1-пентен, 2-метил-1-пентен, и т.д. В одном варианте, изоолефином является изобутилен.

В одном варианте, конъюгированные диолефиновые повторяющиеся единицы сополимеров в соответствии с данным изобретением представлены общей формулой:

где R6 является атомом водорода или алкильной группой, содержащей от 1 до 4 атомов углерода, и где R7 и R8 могут быть одинаковыми или разными и их выбирают из группы, включающей атомы водорода и алкильные группы, содержащие от 1 до 4 атомов углерода.

В одном варианте указанной выше формулы, один из R7 и R8 не является Н.

Некоторые типовые не ограничивающие примеры подходящих конъюгированных диолефинов включают 1,3-бутадиен, изопрен, 2-метил-1,3-пентадиен, 4-бутил-1,3-пентадиен, 2,3-диметил-1,3-пентадиен 1,3-гексадиен, 1,3-октадиен, 2,3-дибутил-1,3-пентадиен, 2-этил-1,3-пентадиен, 2-этил-1,3-бутадиен и подобные.

В одном варианте, конъюгированные диолефины, введенные в сополимер в соответствии с данным изобретением, содержат от 4 до 8 атомов углерода.

В одном варианте, конъюгированным диолефином является изопрен.

В одном варианте, ненасыщенным сополимером, применяемым в соответствии с данным изобретением, является бутилкаучук, гало производное бутилкаучука (гало бутилкаучук) или их смеси.

Гало бутилкаучук может быть получен способами галогенирования, описанными в, например, Ullmann's Encyclopedia of Industrial Chemistry (5th completely revised Ed., edited by Elvers, et al., volume A231) и Rubber Technology (3rd Ed., edited by Maurice Morton, Chapter 10, особенно стр. 297-300) (Van Nostrand Reinhold Company© 1987). Другой пример представлен в заявке на патент Канады №2,575,652 озаглавленной "Method of Halogenating Butyl Rubber Without Acid Neutralization Agents", которые включены сюда в качестве ссылок полностью.

В одном варианте, ненасыщенный полимер имеет от около 0,1 мол. % до около 15 мол. % ненасыщенности. В одном варианте, ненасыщенный полимер имеет от около 0,5 мол. % до около 10 мол. % ненасыщенности. В одном варианте, ненасыщенный полимер имеет от около 0,9 мол. % до около 2,5 мол. % ненасыщенности.

В одном варианте, бутилкаучуком является LANXESS Бутил 301, содержащий 1,85 мол. % ненасыщенности. В одном варианте, бутилкаучуком является бутилкаучук с высоким содержанием изопрена, содержащий 7,46 мол. % ненасыщенности.

В одном варианте, гало бутилкаучуком является LANXESS Бромбутил ВВ32030, содержащий 0,72 мол. % ненасыщенности. В одном варианте, гало бутилкаучуком является LANXESS Хлорбутил 1240, содержащий 0,57 мол. % ненасыщенности.

Полимерная подложка

Способ в соответствии с данным изобретением проводят в присутствии полимерной подложки, имеющей группу сульфоновой кислоты. В одном варианте, полимерной подложкой является полимерное соединение, такое как, но не ограниченное ими, стирольные полимеры, сополимеры стирола-дивинилбензола и фторуглеродные полимеры. В общем, стирольные полимеры, сополимеры стирола-дивинилбензола и фторуглеродные полимеры, которые имеют боковые цепи, содержащие группу сульфоновой кислоты, промышленно доступны. Коммерчески доступные полимерные подложки, имеющие группу сульфоновой кислоты, включают стирольные полимеры, такие как Amberlyst 15 от Organo Corporation и Daiaion PK228 от Mitsubishi Chemical Corporation, сополимеры стирола-дивинилбензола, такие как MSC-1 от Muromachi Technos Co., Ltd. и фторуглеродные полимеры, такие как Nafion-NR50 и Nafion-SAC13 от Du Pont, которые могут применяться в реакции в соответствии с данным изобретением.

Реакционная смесь

"Эпоксидирование может проводиться в присутствии одного или более органических растворителей (органической фазы) и/или в водной среде.

В одном варианте, ненасыщенный полимер представлен в органической фазе. Перекись водорода и полимерная подложка, имеющая группу сульфоновой кислоты, представлены в водной фазе. В одном варианте, органическую фазу добавляют в водную фазу. В одном варианте, водную фазу добавляют в органическую фазу.

Растворители, применяемые в органической фазе, включают С4-С10 алифатические, циклические, алициклические и/или С6-С10 ароматические углеводороды, гало производные алифатических, циклических, алициклических и ароматических углеводородов, простые эфиры, гликолевые простые эфиры, сложные эфиры алкила или их комбинации. Не ограничивающие примеры органических растворителей включают С4-С8 прямые или разветвленные алканы и С4-С10 циклоалканы.

Не ограничивающие примеры С4-С8 прямых или разветвленных алканов и их гало производных включат пентан, гексан, гептан, изобутен, 2-метилпентан, дихлорметан, хлороформ и т.д. Не ограничивающие примеры необязательно замещенных циклоалканов включают циклогексан, метилциклогексан и этилциклогексан, и т.д. Не ограничивающие примеры ароматических углеводородов и их гало производных включают бензол, толуол, ксилол, хлорбензол, и т.д. Не ограничивающие примеры простых эфиров включают диметиловый эфир, диэтиловый эфир, тетрагидрофуран, диоксан и т.д.

Количество органического растворителя составляет, от 20 до 10000 частей массовых, предпочтительно, от 50 до 500 частей массовых, по отношению к 100 частям массовым ненасыщенного полимера.

Раствор перекиси водорода применяют в концентрации в воде от около 5 до 70% массовых. В одном варианте, раствор перекиси водорода содержит перекись водорода в количестве от 30 70 мас. %.

Перекись водорода применяют в, по меньшей мере, стехиометрических количествах на основе ненасыщенности (т.е. количества двойных связей, которые должны быть эпоксидированы) ненасыщенного полимера. В одном варианте, перекись водорода применяют в избытке. В одном варианте, перекись водорода применяют в количестве вплоть до 50 молярных эквивалентов к ненасыщенности.

Количество групп сульфоновой кислоты обычно составляет от 0,00001 до 15 эквивалентов. В одном варианте, количество групп сульфоновой кислоты составляет около 0,001 до 15 эквивалентов на ненасыщенность ненасыщенного полимера. В одном варианте, количество групп сульфоновой кислоты составляет от около 0,1 до 15 эквивалентов ненасыщенной двойной связи ненасыщенного полимера.

Во избежание возможного разрушения эпоксидированного полимера, по меньшей мере, один стабилизирующий агент может быть добавлен в реакционную смесь и/или во время очистки эпоксидированного полимера. Не ограничивающие примеры стабилизирующего агента включают пространственно затрудненные фенолы, пространственно затрудненные амины (ССЗА), производные амина, производные дигидрохинолина или их смеси.

Не ограничивающие примеры пространственно затрудненных фенолов включают: тетракис[3-(3,5-ди-т-бутил-4-гидроксифенил)пропионилоксиметил]метан (Irganox® 1010 от Ciba Geigy или Anox® 20 от Great Lakes), октадецил-3-(3',5'-ди-т-бутил-4'-гидроксифенил)пропионат (Irganox 1076 от Ciba Geigy или Anox РР18 от Great Lakes), 1,3,5-триметил-2,4,6-трис(3,5-ди-т-бутил-4-гидроксибензил)бензол (Irganox 1330 от Ciba Geigy) или их смеси.

В одном варианте, пространственно затрудненными аминами являются: бис(2,2,6,6-тетраметил-4-пиперидил)себакат (Tinuvin® 770 от Ciba Geigy или Uvaseb® 770 от Great Lakes), поли(N-(3-гидроксиэтил)-2,2,6,6-тетраметил-4-гидроксипиперидилсукцинат (Tinuvin® 622 от Ciba Geigy) или их смеси.

Не ограничивающие примеры производных амина включают: N-изопропил-N'-фенил-п-фенилендиамин (ИФФД), N-(1,3-диметилбутил)-N'-п-фенилендиамин (6ФФД), N,N-бис(1,4-диметилпентил)-п-фенилендиамин (77ФД), N,N'-бис(1-этил-3-метилпентил)-п-фенилдиамин (DOPD), N,N'-дифенил-п-фенилендиамин (ДФФД), N,N'-дитолил-п-фенилендиамин (ДТФД), N,N'-ди-β-нафтил-п-фенилендиамин (ДНФД), фенил-α-нафтиламин (ФАН) и фенил-β-нафтиламин (ФБН) или их смеси.

Не ограничивающие примеры производных дигидрохинолина включают: 2,2,4-триметилдигидрофинолин, 6-этокси-2,2,4-триметил-1,2-дигидрохинолин (ЭТИХ) или их смеси.

Условия реакции

Органическая фаза, содержащая ненасыщенные полимеры, могут применяться непосредственно без предварительной обработки. Органическая фаза также может быть предварительно обработана для удаления чужеродных веществ, таких как стеарат кальция, до контакта органической фазы с водной фазой. В одном варианте, предварительная обработка включает центрифугирование органической фазы, содержащей ненасыщенный полимер.

Органическая и водная фазы взаимодействуют в течение от около 24 часов до 72 часов. В одном варианте, две фазы взаимодействуют в течение около 48 часов.

Способ в соответствии с данным изобретением может проводиться при температуре от около 25°C до около 100°C. В одном варианте, температура реакции составляет от около 45°C до около 80°C. В одном варианте, температура реакции составляет около 60°C.

Эпоксидированный полимер может быть очищен разделением органической фазы и водной фазы с последующим промыванием органической фазы щелочным раствором для сохранения рН в щелочном интервале (т.е. рН около 8-10). Промывание органической фазы удаляет непрореагировавшую перекись водорода из эпоксидированного продукта. В одном варианте, органическую фазу промывают водой и гидроксидом щелочного металла (таким как NaOH, КОН и т.д.). В одном варианте, органическую фазу промывают деионизированной водой вместе с гидроксидом щелочного металла.

В одном варианте, стадия очистки включает добавление стабилизирующего агента после промывания щелочным раствором.

Очищенный продукт может быть получен выпариванием органического раствора и сушкой продукта. Стадии выпаривания и сушки могут быть проведены, например, отгонкой паром и способом сухого измельчения или этанольной коагуляции с последующей сушкой в вакуумной печи при комнатной температуре или нагреванием при от около 30°C до 50°C.

Полимерная подложка, имеющая группу сульфоновой кислоты, применяемая в реакции, может быть легко отделена от реакционной смеси, и восстановленная полимерная подложка может быть использована повторно.

Считается, что данное изобретение относится к "зеленой" химии, так как единственным побочным продуктом является H2O и полимерная подложка, имеющая группу сульфоновой кислоты, теоретически может быть восстановлена и повторно использована в последующих реакциях. Использование этого простого, чистого, экономичного, не включающего металлы способа позволяет первый раз успешно получить новые функционализированные бутильные продукты, а именно, эпоксидированный бутилкаучук, имеющий высокое содержание изопрена, с различной степенью оксирановой функциональности. Кроме того, новые продукты, такие как эпоксидированный бромбутил и хлорбутил, могут быть синтезированы с применением того же способа.

Кроме того, реакция окисления может контролироваться в лабораторных условиях для получения новых продуктов, а именно, эпоксидированного бутилкаучука с высоким содержанием изопрена с различной степенью оксирановой функциональности (30,55 и 80%).

Как описано выше, при применении трехфазных условий, бело продемонстрировано, что маленькие молекулы, содержащие двойные связи, легко превращаются в диолы (US 20050096480 А1). Предполагалось, как таковое, что реакционный путь будет таким же для больших ненасыщенных молекул. Данное изобретение неожиданно продемонстрировало, что при применении больших ненасыщенных молекул могут быть получены новые эпоксиды, в которых образование неожиданных диолов было затруднено.

В одном аспекте, данное изобретение относится к новому эпоксидированному галогенированному полимеру, содержащему:

a) повторяющиеся единицы, полученные из, по меньшей мере, одного изоолефинового мономера;

b) повторяющиеся единицы, полученные из, по меньшей мере, одного диолефинового мономера,

где эпоксидированный галогенированный полимер содержит одну или более аллилгалогенидных групп и одну или более оксирановых функиональных групп в полимерной основной цепи.

В одном варианте эпоксидированного галогенированного полимера, галогенированным полимером является галобутилкаучук. В одном варианте эпоксидированного галобутилкаучука, галобутилкаучуком является бромбутилкаучук или хлорбутилкаучук.

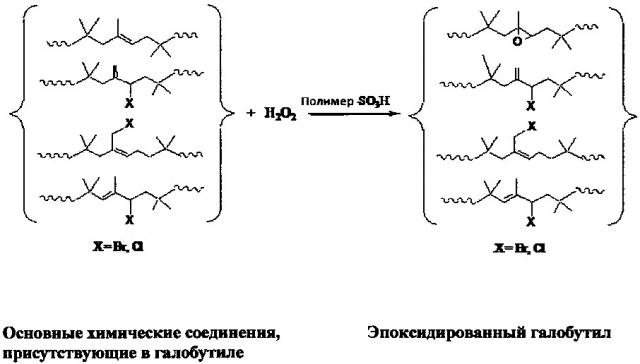

Авторы данного изобретения установили, что при эпоксидировании галогенированного полимера, такого как галобутилкаучук, неожиданно единственной ненасыщенностью, которая проходит реакцию окисления с образованием оксирана, является 1,4-изопреновая часть (Схема 1), и что части аллильного галогенида не затрагиваются, что дает новые эпоксигалогенированные полимеры.

Схема 1: Эпоксидирование галобутила

Эпокси галогенированные полимеры могут быть получены эпоксидированием галогенированного полимера, содержащего аллилгалогенидные группы и этиленовые группы в качестве полимерной основной цепи, с применением обычных способов эпоксидирования, таких как применение муравьиной кислоты и перекиси водорода, а также с применением SO3H-полимерной подложки и перекис водорода, как описано в соответствии с данным изобретением.

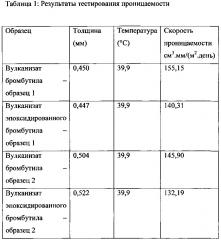

Также было обнаружено, что эпоксидированный галобутилкаучук (содержащий аллибромидные группы и оксирановые группы в полимерной основной цепи) демонстрирует меньшую проницаемость, чем аналоги галобутилкаучука (см. пример - вулканизация бромбутилкаучука и эпоксидированного бромбутилкаучука). Эпоксидированный галобутилкаучук поэтому может применяться в качестве барьера для воздуха и влаги, например, в гермослое шин или фармацевтических резиновых крышках.

Далее данное изобретение описано в ссылках на конкретные примеры. Должно быть понятно, что представленные ниже примеры описывают варианты данного изобретения и не ограничивают данное изобретение никаким образом.

Пример 1: Эпоксидирование стандартного бутила (LANXESS Бутил 301)

Эксперимент с эпоксидированием проводят периодическим способом в полностью отклоненной 5-литровой круглодоной колбе. 3-горлая верхнюю крышку соединяют с верхней механической мешалкой с применением стеклянного мешательного стержня и тефлоновой лопатки, и охлаждаемым водой обратным конденсатором. 100 г (0,0299 моль С=С) образец LANXESS Бутил 301 (1,85 мол. % ненасыщенность) разрезают на мелкие куски и растворяют в 2 л гексана с получением полимерного раствора с содержанием твердых веществ приблизительно 7 мас. % Раствор бутила затем цуентрифугируют (15000 об./мин.) для удаления чужеродных веществ перед применением. Перед добавлением раствора бутилового полимера в гексане в реакционную колбу, 111,5 г (0,99 моль) Н2О2 (30 мас. % водный раствор) подвергают взаимодействию с 25 г (около 0,1175 моль SO3H) Amberlyst 15 при комнатной температуре в течение 10-15 минут. Раствор бутилового полимера в гексане затем добавляют в эту смесь и подвергают взаимодействию при 60°C на масляной бане с контролируемой температурой, и периодически берут образцы для отслеживания развития реакции. После достижения желаемых уровней эпоксидирования, реакционную смесь подвергают последующей обработке. Представленные ниже общие стадии обработки были признаны наиболее удобными и эффективными для получения эпоксидированного продукта с количественным выходом:

1) добавляют свежую деионизированную воду (приблизительно 1000 мл) в реакционную смесь для того, чтобы способствовать разделению фаз.

2) удаляют водную фазу, содержащую Amberlyst 15

3) промывают гексановую фазу несколькими порциями свежей деионизированной воды (приблизительно 700-1000 мл каждая) месте с раствором едкой щелочи для сохранения рН в интервале от нейтрального до щелочного (примерно рН 7-10).

4) добавляют приблизительно 1 м.ч. антиоксиданта (Irganox 1076)

5) применяют пар для отгонки гексана и сушат на горячей мельнице с получением конечного продукта.

Полученный образец анализируют 1Н-ЯМР и ГПХ.

Пример 2: Эпоксидирование бутил каучука с высоким содержанием изопрена способом в соответствии с данным изобретением

Проводят эксперимент как в примере 1. 100 г (0,1196 моль С=С) образец бутилкаучука с высоким содержанием изопрена (7,46 мол. % ненасыщенность) разрезают на мелкие куски и растворяют в 2 л гексана с получением полимерного раствора с содержанием твердых веществ приблизительно 7 мас. % Бутиловый раствор затем центрифугируют (15000 об./мин.) для удаления чужеродных веществ перед применением. Перед добавлением раствора бутилового полимера в гексане в реакционную колбу, 111,5 г (0,99 моль) Н2О2 (30 мас. % водный раствор) подвергают взаимодействию с 25 г (около 0,1175 моль SO3H) Amberlyst 15 при комнатной температуре в течение 10-15 минут. Раствор бутилового полимера в гексане затем добавляют в эту смесь и подвергают взаимодействию при 60°C на масляной бане с контролируемой температурой, и периодически берут образцы для отслеживания развития реакции. Обработку проводят как в примере 1.

Полученный образец анализируют 1Н-ЯМР и ГПХ.

Пример 3: Получением эпоксидированного бромбутила эпоксидированием бромбутилкаучука (LANXESS Бромбутил 2030) способом в соответствии с данным изобретением.

Проводят эксперимент как в примере 1. 42 г (0,0116 моль С=С) образец LANXESS Бромбутил 2030 (0,72 мол. % ненасыщенность) разрезают на мелкие куски и растворяют в 600 мл гексана с получением полимерного раствора с содержанием твердых веществ приблизительно 9,5 мас. % Бутиловый раствор затем центрифугируют (15000 об./мин.) для удаления чужеродных веществ перед применением. Перед добавлением раствора бутилового полимера в гексане в реакционную колбу, 3,5 г (0,0311 моль) Н2О2 (30 мас. % водный раствор) подвергают взаимодействию с 10 г (около 0,0470 моль) Amberlyst 15 при комнатной температуре в течение 10-15 минут. Раствор бутилового полимера в гексане затем добавляют в эту смесь и подвергают взаимодействию при 60°C на масляной бане с контролируемой температурой, и периодически берут образцы для отслеживания развития реакции. Обработку проводят как в примере 1.

Полученный образец анализируют 1Н-ЯМР и ГПХ.

Пример 4: Получение эпоксидированного хлорбутила эпоксидированием хлорбутилкаучука (LANXESS Хлорбутил 1240) способом в соответствии с данным изобретением.

Проводят эксперимент как в примере 1. 125 г (0,0115 моль С=С) образец LANXESS Хлорбутил 1240 (0,57 мол.% ненасыщенность) разрезают на мелкие куски и растворяют в 2 л гексана с получением полимерного раствора с содержанием твердых веществ приблизительно 8,5 мас. % Бутиловый раствор затем центрифугируют (15000 об./мин.) для удаления чужеродных веществ перед применением. Перед добавлением раствора бутилового полимера в гексане в реакционную колбу, 10 г (0,0888 моль) H2O2 (30 мас. % водный раствор) подвергают взаимодействию с 30 г (около 0,1410 моль) Amberlyst 15 при комнатной температуре в течение 10-15 минут. Раствор бутилового полимера в гексане затем добавляют в эту смесь и подвергают взаимодействию при 60°C на масляной бане с контролируемой температурой, и периодически берут образцы для отслеживания развития реакции. Обработку проводят как в примере 1.

Полученный образец анализируют 1Н-ЯМР и ГПХ.

Пример 5: Получение эпоксидированного бромбутила эпоксидированием бромбутилкаучука (LANXESS Бромбутил 2030) обычным способом эпоксидирования

Эксперимент с эпоксидированием проводят периодическим способом в полностью отклоненной 2-литровой круглодоной колбе с магнитной мешалкой. 57 г (0,0073 моль C=C) образец LANXESS Бромбутил 2030 разрезают на мелкие куски и растворяют в 800 мл гексана с получением полимерного раствора с содержанием твердых веществ приблизительно 9,5 мас. % Бутилкаучуковый раствор затем центрифугируют (15000 об./мин.) для удаления чужеродных веществ и затем переносят в реакционную колбу. 1,4 г (0,0124 моль) Н2О2 (30 мас. % водный раствор) и 0,6 г (около 0,0111 моль) муравьиной кислоты (концентрация 85%) добавляют в реакционную колбу, содержащую раствор бутилкаучука при комнатной температуре. Из реакционной смеси периодически берут аликвоты для отслеживания развития реакции. После завершения реакции проводят следующие стадии обработки для получения эпоксидированного продукта с количественным выходом:

1) промывают реакционную смесь несколькими порциями свежей деионизированной воды (приблизительно 500-800 мл каждая) месте с раствором едкой щелочи для сохранения рН в интервале от нейтрального до щелочного (примерно рН 7-10).

2) добавляют приблизительно 1 м.ч. антиоксиданта (Irganox 1076)

3) применяют пар для отгонки гексана и сушат на горячей мельнице с получением конечного продкута.

Полученный образец анализируют 1Н-ЯМР и ГПХ.

Пример : Получение эпоксидированного бромбутила эпоксидированием хлорбутилкаучука (LANXESS Хлорбутил 1240) обычным способом эпоксидирования

Эксперимент с эпоксидированием проводят периодическим способом в полностью отклоненной 2-литровой круглодоной колбе. 3-горлая верхнюю крышку соединяют с верхней механической мешалкой с применением стеклянного мешательного стержня и тефлоновой лопатки. 150 г (0,0152 моль С=С) образец LANXESS Хлорбутил 1240 разрезают на мелкие куски и растворяют в 2,5 л гексана с получением полимерного раствора с содержанием твердых веществ приблизительно 8,2 мас. % Бутилкаучуковый раствор затем центрифугируют (15000 об./мин.) для удаления чужеродных веществ и затем переносят в реакционную колбу. 5 г (0,0441 моль) Н2О2 (30 мас. % водный раствор) и 3 г (около 0,0554 моль) муравьиной кислоты (концентрация 85%) добавляют в реакционную колбу, содержащую раствор бутилкаучука при комнатной температуре. Из реакционной смеси периодически берут аликвоты для отслеживания развития реакции. После завершения реакции проводят следующие стадии обработки для получения эпоксидированного продукта с количественным выходом:

1) промывают реакционную смесь несколькими порциями свежей деионизированной воды (приблизительно 500-800 мл каждая) месте с раствором едкой щелочи для сохранения рН в интервале от нейтрального до щелочного (примерно рН 7-10).

2) добавляют приблизительно 1 м.ч. антиоксиданта (Irganox 1076)

3) применяют пар для отгонки гексана и сушат на горячей мельнице с получением конечного продукта.

Полученный образец анализируют.

Пример 7: Вулканизация бромбутила и эпоксидированного бромбутила

Образец LANXESS ВВ2030 и соответствующего эпоксидированного бромбутила из примера 3 применяют в этом исследовании. Оба образца смешивают в смесителе Brabender с применением следующего рецепта отверждения:

| м.ч. | |

| Бромбутил или эпоксидированный бромбутилкаучук | 100 |

| Углеродная сажа | 40 |

| Стеариновая кислота | 1,0 |

| Оксид цинка | 5,0 |

Тестируемые образцы прессуют в форме в вулканизационном прессе и вулканизируют при 160°С. Время вулканизации устанавливают с помощью MDR Т90 времени + 5 минут. Типовая толщина прессованных в форме листов составляет 0,5 мм. Диски 48 мм в диаметре вырубают из формованных листов для тестирования проницаемости. Измерения проникновения кислорода проводят с применением прибора для испытания проницаемости Mocon OX-TRAN 2/61 при 40°С и 0% относительной влажности. Устойчивый поток кислорода 10 мл/мин поддерживают с одной стороны диска, и устойчивый поток азота 10 мл/мин поддерживают с другой стороны диска. С помощью датчика кислорода, установленного на азотной стороне, отслеживают повышение концентрации кислорода на азотной стороне в течение времени. Образцы выдерживают в течение 10 часов в постоянном потоке кислорода при 40°С, затем измеряют скорость распространения кислорода до достижения постоянного значения. Данные записывают как скорость проникновения кислорода (СПК) в см3. мм/(м2. день). СПК представляет собой скорость распространения, нормализованную для толщины образца и выраженную как объем (см3) газа на единицу площади образца (м2) в отдельную единицу времени (1 день). Результаты тестирования проницаемости представлены в таблице 1.

Все документы, процитированные в подробном описании данного изобретения, в соответствующей части включены сюда в качестве ссылки; цитирование какого-либо документа не должно рассматриваться как признание того, что он является известным уровнем техники по отношению к данному изобретению.

Очевидно, что представленные выше варианты изобретения являются примерными и могут варьироваться множеством путей. Такие настоящие или будущие варианты не должны считаться отхождением от сути и объема данного изобретения, и все такие модификации очевидны специалисту в данной области техники и включены в объем формулы изобретения.

1. Способ получения эпоксидированного полимера, включающий:

при температуре от около 25°С до около 100°С взаимодействие ненасыщенного полимера с перекисью водорода в присутствии стирольного полимера, имеющего группу сульфоновой кислоты, где ненасыщенный полимер представляет собой бутилкаучук или галобутилкаучук, предоставленный в органической фазе, и перекись водорода и стирольный полимер предоставляют в водной фазе.

2. Способ по п. 1, где указанная органическая фаза содержит по меньшей мере один растворитель, выбранный из алифатического углеводорода, циклического углеводорода, алициклического углеводорода, ароматического углеводорода, галопроизводных алифатических, циклических, алициклических или ароматических углеводородов, простых эфиров, гликолевых простых эфиров, алкиловых сложных эфиров или их комбинаций.

3. Способ по п. 1, где перекись водорода применяют в количестве от около 1 до около 50 молярных эквивалентов к ненасыщенности ненасыщенного полимера.

4. Способ по п. 1, где группа сульфоновой кислоты содержится в количестве от около 0,00001 до 15 молярных эквивалентов по отношению к ненасыщенности ненасыщенного полимера.

5. Способ по п. 1, включающий дополнительно предварительную обработку указанного ненасыщенного полимера для удаления чужеродных веществ до взаимодействия с перекисью водорода и группой сульфоновой кислоты.

6. Способ по п. 5, где указанная предварительная обработка включает центрифугирование.

7. Способ по п. 1, включающий дополнительно разделение органической фазы и водной фазы.

8. Способ по п. 7, включающий дополнительно промывание органической фазы щелочным раствором для сохранения рН в щелочном интервале.

9. Способ по п. 8, включающий дополнительно удаление органического растворителя.

10. Способ по п. 9, где органический растворитель удаляют применением пара.

11. Способ по п. 1, включающий дополнительно добавление стабилизирующего агента к реакционной смеси.

12. Способ по п. 8, включающий дополнительно добавление стабилизирующего агента после промывания органической фазы щелочным раствором.

13. Способ по п. 11, включающий дополнительно добавление стабилизирующего агента после промывания органической фазы щелочным раствором.

14. Способ по п. 11, где стабилизирующим агентом является пространственно затрудненный фенол.

15. Способ по п. 12, где стабилизирующим агентом является пространственно затрудненный фенол.

16. Способ по п. 1, где ненасыщенным полимером является сополимер, содержащий повторяющиеся звенья, полученные из по меньшей