Способ очистки потока крекинг-газа в масляной абсорбционной колонне

Иллюстрации

Показать всеИзобретение относится к способу отделения бензиновой фракции, а также масляной фракции от потока (S) крекинг-газа в масляной абсорбционной колонне (1), в которой согласно изобретению отношение возвращаемого в бензиновую секцию (20) в головной части (11) в единицу времени количества вещества бензиновой фракции (F) к вводимому в масляную секцию (21) в единицу времени количеству вещества крекинг-газа (S) находится в диапазоне от 1:16 до 1:10, предпочтительно от 1:12 до 1:10. 14 з.п. ф-лы, 17 ил.

Реферат

Изобретение относится к способу согласно пункту 1 патентной формулы.

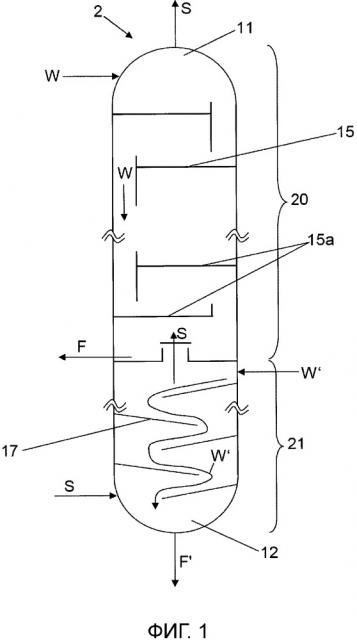

Применяемая в способе такого рода масляная абсорбционная колонна, как правило, имеет проходящий вдоль продольной оси корпус, который ограничивает внутреннее пространство колонны, причем внутреннее пространство подразделено по меньшей мере на одну бензиновую секцию и расположенную под ней вдоль продольной оси одну отдельную масляную секцию, причем в бензиновой секции размещено множество, в частности, проходящие поперек продольной оси и, соответственно, вдоль поперечного сечения колонны, первых массообменных тарелок, и в масляной секции размещено множество, в частности, проходящих поперек продольной оси и, соответственно, вдоль поперечного сечения колонны, вторых массообменных тарелок. В масляной абсорбционной колонне поток крекинг-газа сначала пропускается через вторые массообменные тарелки в масляной секции, и затем через первые массообменные тарелки в бензиновой секции, причем вторые обменные тарелки загружаются углеводородсодержащей промывочной жидкостью (в частности, масляной фракцией), чтобы производить массообмен между вышеуказанным потоком крекинг-газа и данной второй промывочной жидкостью таким образом, что в масляной секции от потока крекинг-газа отделяется масляная фракция, и причем первые массообменные тарелки загружаются первой углеводородсодержащей промывочной жидкостью (в частности, бензиновой фракцией), чтобы проводить массообмен между потоком крекинг-газа и данной первой промывочной жидкостью так, что в бензиновой секции от крекинг-газа отделяется и, в частности, выводится оттуда бензиновая фракция, которая является более легкокипящей, чем данная масляная фракция.

Поток крекинг-газа выводится через головную часть колонны из бензиновой секции, причем бензиновая фракция возвращается обратно в головную часть бензиновой секции и, соответственно, колонны, и там используется в качестве первой промывочной жидкости. Возвращаемая в головную часть колонны бензиновая фракция (так называемая флегма) из крекинг-газа предпочтительно конденсируется в следующей ниже по потоку относительно масляной абсорбционной колонны водоохладительной колонне, поступает из кубовой секции водоохладительной колонны в отстойник для разделения бензина и воды, и оттуда подается, в частности, в виде несодержащей воду флегмы в головную часть бензиновой секции и, соответственно, масляной абсорбционной колонны. При необходимости, при пуске установки требуется бензин из внешнего источника.

Колонны указанного вначале типа применяются, например, при получении олефинов (например, таких как этилен или пропилен) для охлаждения и очистки содержащего такие олефины потока крекинг-газа, который образуется при термическом расщеплении углеводородсодержащего сырьевого материала. При этом более длинноцепочечные углеводороды углеводородсодержащего сырьевого материала в присутствии пара термически расщепляются на более короткоцепочечные углеводороды (например, на желательные продукты этилен и/или пропилен). Подобные способы называются паровым крекингом или пиролизом углеводородов.

При этом углеводородсодержащие сырьевые материалы могут быть очень различными в отношении состава и смеси отдельных более длинноцепочечных углеводородов, а также агрегатного состояния. При этом расщепляются как газообразные сырьевые материалы, так и жидкие сырьевые материалы, причем жидкие сырьевые материалы, как правило, имеют более высокое содержание более длинноцепочечных углеводородов и обусловленную этим более высокую температуру кипения. В отношении подобных жидких сырьевых материалов речь может идти, например, о лигроине или газоконденсате. Типичное лигроиновое сырье имеет температуру кипения в диапазоне между 160°С и 170°С, тогда как температура кипения обычного газового конденсата составляет свыше 250°С.

Углеводородсодержащий сырьевой материал (например, такой как лигроин) для парового крекинга подается в конвективную зону реакционной печи, подогревается до температур, в частности, от 550°С до 650°С, и преобразуется в газообразную фазу. После этого в конвективной зоне к парообразному углеводородсодержащему сырьевому материалу подводится горячий технологический пар. Газообразная смесь углеводородсодержащего сырьевого материала и водяного пара из конвективной зоны направляется в нагретые реакционные или пиролизные трубы реакционной или пиролизной печи. При этом внутри нагретых реакционных труб доминируют температуры, в частности, в диапазоне от 800°С до 850°С, которые приводят к расщеплению более длинноцепочечных углеводородов сырьевого материала на более короткоцепочечные, преимущественно насыщенные углеводороды. Подводимый технологический пар служит при этом для снижения парциального давления отдельных участников реакции, а также для предотвращения повторного связывания между собой уже расщепленных более короткоцепочечных углеводородов. Время пребывания в реакционных трубах реакционной печи при этом составляет, как правило, между 0,2 и 0,6 секунды.

Поток крекинг-газа, выходящий из реакционной печи с температурой около 850°С, состоит по большей части из этана, других олефинов (пропена) и диолефинов, и быстро охлаждается до температуры около 400°С, чтобы предотвратить вторичные реакции химически высокоактивных продуктов расщепления. Охлажденный таким образом поток крекинг-газа сначала подается в вышеописанную масляную абсорбционную колонну. Она служит для дополнительного охлаждения полученного потока крекинг-газа, и для того, чтобы в первой стадии разделения сконденсировать и отделить от крекинг-газа фракцию высококипящих углеводородов (например, масляную фракцию, соответственно, легкую масляную фракцию и тяжелую масляную фракцию), а также более легкокипящие углеводороды (например, бензиновую фракцию). Чтобы дополнительно использовать, в частности, тепло крекинг-газа в установке, отделенная масляная фракция, соответственно, тяжелая масляная фракция, имеет минимальную температуру, и в последующих технологических стадиях используется в установке в качестве теплоносителя.

Наибольшей проблемой, связанной с масляными абсорбционными колоннами этого типа, является загрязнение отдельных массообменных тарелок вследствие образования полимеров (так называемого засорения). При этом образование полимеров основывается по существу на двух механизмах.

Во-первых, сконденсированные компоненты содержат мономеры (представляющие собой, например, ненасыщенные углеводороды, такие как нафтены, индены или стиролы). Эти мономеры при определенных условиях могут образовывать полимеры. Такими условиями были бы стимулирующий полимеризацию температурный диапазон, появление мономеров в достаточно высокой концентрации, длительное время пребывания на встроенных элементах и присутствие ржавчины. Эти факторы влияния называются «факторами засорения». Оптимальным подходом могло бы быть предотвращение возникновения всех четырех условий.

Во-вторых, по пути через бензиновую секцию вниз испаряется бóльшая часть жидких углеводородов, которые вводятся в бензиновую секцию в качестве первой промывочной жидкости. Это приводит к тому, что на нижнем конце бензиновой секции присутствует самое малое количество жидкости, и тем самым достигается наибольшее время пребывания жидкости на массообменных тарелках и, соответственно, массообменных элементах. В дополнение, при увеличении флегмы усиливается испарение длинноцепочечных углеводородов и тем самым повышается температура газообразного головного продукта.

Поэтому в масляных абсорбционных колоннах согласно прототипу это часто приводит к образованию полимеров и к закупориванию нижних массообменных тарелок бензиновой секции. Согласно прототипу, предпринимались попытки устранения этой проблемы засорения, для чего в масляной секции применялись размещенные друг за другом перегородки, и в бензиновой секции размещалось сравнительно большое число эффективных в отношении обменных процессов массообменных тарелок, например, в форме сетчатых или клапанных тарелок, так что в целом получается масляная абсорбционная колонна с неблагоприятно большой габаритной высотой по продольной оси. В отношении размещенных друг за другом перегородок и, соответственно, тарелок колонны, речь идет об одно- и многопоточных, в частности, наклонных (или также горизонтальных) тарелках ректификационной колонны, которые размещены вдоль продольной оси масляной абсорбционной колонны друг над другом и соответственно занимают часть поперечного сечения колонны, причем каждые две соседние, размещенные одна над другой смежные перегородки сдвинуты друг относительно друга таким образом, что стекающая с верхней тарелки ректификационной колонны жидкостная фаза заполняет нижележащую тарелку ректификационной колонны. Соответственно этому, жидкостная фаза по своему пути вниз в масляной абсорбционной колонне протекает взад и вперед.

Исходя из вышеизложенного, в основу настоящего изобретения положена задача создания способа очистки потока крекинг-газа в масляной абсорбционной колонне, который действует так, что устраняет вышеуказанную опасность загрязнения.

Эта задача решается с помощью способа с признаками пункта 1 формулы изобретения.

Согласно этому предусматривается, что отношение возвращаемого в головную часть бензиновой секции количества вещества бензиновой фракции, которая там используется в качестве вышеуказанной первой промывочной жидкости, к вводимому в масляную секцию в единицу времени количеству вещества крекинг-газа находится в диапазоне от 1:16 до 1:10, предпочтительно от 1:12 до 1:10.

Как уже разъяснялось вначале, наибольшая опасность загрязнения и, соответственно, засорения вследствие образования полимеров возникает в нижней части бензиновой секции, в частности, на самых нижних массообменных тарелках бензиновой секции масляной абсорбционной колонны. В прототипе, в частности, предпринимались попытки противодействовать этому обстоятельству (см. выше) увеличением числа массообменных тарелок (в частности, в форме сетчатых или клапанных тарелок), что приводило к чрезмерным длинам колонны вдоль продольной оси. Однако испытания и исследования показывают, что этот подход к предотвращению вышеуказанного образования полимеров в бензиновой секции не может быть эффективным.

Напротив, техническое решение согласно настоящему изобретению основывается на знании того, что возможное засорение может происходить не в бензиновой секции с более чувствительными массообменными тарелками, а в масляной секции, массообменные тарелки которой имеют меньшую предрасположенность к загрязнению.

В этом отношении было обнаружено, что благоприятное действие оказывает регулирование вышеуказанного соответствующего изобретению молярного отношения (кмоль/час) бензиновой флегмы в головной части масляной абсорбционной колонны к количеству поступающего в кубовую секцию масляной абсорбционной колонны крекинг-газа, чтобы предотвращать работу всухую нижних первых массообменных тарелок и, соответственно, конденсацию ненасыщенных углеводородов (в частности, мономеров, например, таких как индены, нафтены, и др.) в бензиновой секции.

В принципе, является предпочтительным поддерживание возвращаемого количества бензиновой фракции настолько малым, насколько это требуется. Слишком большое количество повышает температуру головного продукта масляной абсорбционной колонны. На пути вниз через первые массообменные тарелки испаряются более длинноцепочечные углеводороды. Газовая смесь продуктов крекинга, теперь обогащенная этими испаренными более длинноцепочечными углеводородами, вследствие этого имеет более высокую температуру кипения, чем без этих испаренных углеводородов, так что повышается равновесная температура на самой верхней первой массообменной тарелке.

Короче говоря, в основе настоящего изобретения тем самым лежит тот обнаруженный факт, что накопление ненасыщенных углеводородов (мономеров, например, таких как индены, нафтены, и др.) может не происходить в бензиновой секции, и заданная температура головного газообразного продукта достигается скорее всего, чем меньшее количество бензиновой флегмы может подаваться в головную часть колонны.

Кроме того, применяются предлагаемые вышеописанные эффективные в отношении обмена вторые массообменные тарелки, которые дополнительно предохраняют первые массообменные тарелки (также называемые бензиновыми тарелками) от способных к полимеризации ненасыщенных углеводородов.

Напротив, увеличение числа массообменных тарелок в бензиновой секции не устраняет проблему полимеризации.

В отношении вышеуказанных сетчатых тарелок речь идет о тарелках колонны со сливным патрубком, через который промывочная жидкость поступает на находящиеся под ними тарелки колонны, причем сетчатые тарелки имеют многочисленные сквозные отверстия, через которые протекает крекинг-газ и контактирует с находящейся на данной сетчатой тарелке промывочной жидкостью. Колпачковые тарелки также могут иметь сливной патрубок. Кроме того, в случае колпачковых тарелок сквозные отверстия ограждены газоотводными трубками, которые перекрыты колпачками, причем, в частности, газоотводные трубки выступают соответственно в сопряженные с ними колпачки. Клапанные тарелки также могут иметь сливной патрубок. Кроме того, в случае клапанных тарелок вышеуказанные сквозные отверстия могут перекрываться клапанами, в частности, подвижными, а также стационарными заслонками или крышками, которые открываются при воздействии достаточного давления крекинг-газа так, что крекинг-газ может протекать снизу вверх через сквозные отверстия.

Кроме того, масляная секция, предпочтительно включающая кубовую секцию масляной абсорбционной колонны, является проходящей вдоль продольной оси вплоть до бензиновой секции, которая присоединена к масляной секции (например, через указанную глухую тарелку), причем головная часть бензиновой секции образует головную часть масляной абсорбционной колонны, из которой может выводиться охлажденный и очищенный поток крекинг-газа.

Вышеуказанная продольная ось масляной абсорбционной колонны и, соответственно, корпуса масляной абсорбционной колонны, предпочтительно является проходящей – в отношении размещенной в соответствии с назначениями готовой к эксплуатации масляной абсорбционной колонны – вдоль вертикального направления. Корпус масляной абсорбционной колонны, по меньшей мере, на отдельных участках выполнен цилиндрическим, причем продольная ось масляной абсорбционной колонны в этом случае совпадает с осью цилиндра корпуса.

Согласно одному варианту осуществления изобретения, может быть предусмотрено, что часть выводимой из бензиновой секции бензиновой фракции возвращается на одну из первых массообменных тарелок (так называемая циркуляция), а именно – в отношении размещенной в соответствии с назначением масляной абсорбционной колонны – предпочтительно непосредственно на одну из нижних первых массообменных тарелок.

В отношении данной нижней первой массообменной тарелки речь предпочтительно идет о второй снизу, третьей снизу или четвертой снизу первой массообменной тарелке.

Кроме того, бензиновая фракция предпочтительно отводится с глухой тарелки, которая отделяет бензиновую секцию от масляной секции, или с самой нижней первой массообменной тарелки, которая отделяет бензиновую секцию от масляной секции.

Масляная абсорбционная колонна в нижней области масляной секции предпочтительно имеет впускной патрубок для введения потока крекинг-газа, причем масляная абсорбционная колонна – если имеется неподразделенная дополнительно масляная секция и, соответственно, выполняется одноконтурная масляная абсорбция – предпочтительно выполнена так, что подводимый в масляную абсорбционную колонну поток крекинг-газа поднимается через размещенные друг над другом в масляной секции вторые массообменные тарелки.

Согласно одному дополнительному варианту осуществления изобретения предусматривается, что масляная секция подразделяется на секцию легкого масла и размещенную под ней вдоль продольной оси отдельную секцию тяжелого масла, причем, в частности, секция легкого масла и тяжелого масла отделены друг от друга глухой тарелкой. Секция тяжелого масла, в частности, используется для обработки потоков крекинг-газа, которые были получены паровым крекингом более тяжелых жидких сырьевых материалов (например, более тяжелых, чем лигроин). Другими словами, вторая секция, таким образом, может быть сформирована как единая цельная масляная секция (см. выше), или может быть подразделена на секцию легкого масла и секцию тяжелого масла, в которых вместо одной масляной фракции образуются фракция легкого масла и, соответственно, фракция тяжелого масла.

При наличии секции тяжелого масла поток крекинг-газа предпочтительно вводится в колонну через предусмотренный теперь в нижней области секции тяжелого масла впускной патрубок масляной абсорбционной колонны, и пропускается через вторые массообменные тарелки в секции тяжелого масла и затем через вторые массообменные тарелки в секции легкого масла, причем вторые массообменные тарелки в секции тяжелого масла загружаются третьей углеводородсодержащей промывочной жидкостью, чтобы создавать массообмен между пропускаемым через вторые массообменные тарелки потоком крекинг-газа и данной третьей промывочной жидкостью, причем от потока крекинг-газа предпочтительно отделяются более тяжелые углеводороды, которые собираются в кубовой секции масляноабсорбционной колонны в виде фракции тяжелого масла.

Кроме того, вторые массообменные тарелки в секции легкого масла предпочтительно загружаются второй углеводородсодержащей промывочной жидкостью, чтобы создавать массообмен между пропускаемым через вторые массообменные тарелки потоком крекинг-газа и данной второй промывочной жидкостью. При этом, по сравнению с бензиновой секцией (см. выше), от потока крекинг-газа предпочтительно отделяются преимущественно более высококипящие углеводороды, и, соответственно, по сравнению с секцией тяжелого масла, преимущественно более легкокипящие углеводороды, которые собираются в секции легкого масла в виде фракции легкого масла. Что касается этого, данная фракция легкого масла предпочтительно выводится из секции легкого масла (например, с глухой тарелки, которая разделяет секции легкого масла и тяжелого масла), охлаждается и при необходимости очищается от частиц кокса, а также, по меньшей мере, частично возвращается в секцию легкого масла в качестве второй промывочной жидкости или, соответственно, компонента второй промывочной жидкости.

Кроме того, часть выводимой из бензиновой секции бензиновой фракции предпочтительно добавляется к выведенной из секции легкого масла фракции легкого масла, и эта смесь в качестве второй промывочной жидкости подается обратно в секцию легкого масла и там вновь вводится на самую верхнюю вторую массообменную тарелку (аналогично масляной секции без секции тяжелого масла).

Кроме того, образованная в кубовой секции масляной абсорбционной колонны фракция тяжелого масла выводится и после охлаждения, и при необходимости удаления частиц кокса, по меньшей мере частично, возвращается в секцию тяжелого масла в качестве третьей промывочной жидкости, и вновь подается на самую верхнюю вторую массообменную тарелку секции тяжелого масла.

Длина бензиновой секции предпочтительно составляет не более половины масляной секции, которая, при необходимости, может иметь секцию легкого масла, а также секцию тяжелого масла (см. выше).

Кроме того, согласно одному варианту осуществления изобретения предусматривается, что бензиновая секция имеет от 6 до 8, в частности 7 первых массообменных тарелок. При этом соседние первые массообменные тарелки предпочтительно отстоят друг от друга по продольной оси на расстояние в диапазоне от 500 мм до 900 мм.

Согласно одному дополнительному варианту исполнения предусматривается, что масляная секция масляной абсорбционной колонны имеет от 10 до 20, в частности 16 вторых массообменных тарелок. Для ситуации, когда вышеуказанная масляная секция подразделена на указанные секцию легкого масла и данную секцию тяжелого масла, предпочтительно предусматривается, что секция легкого масла имеет от 6 до 12, в частности 8 вторых массообменных тарелок, тогда как секция тяжелого масла предпочтительно имеет от 4 до 8, в частности 8 вторых массообменных тарелок.

Соседние вторые массообменные тарелки второй масляной секции, соответственно, секции легкого масла и тяжелого масла масляной абсорбционной колонны, предпочтительно отстоят друг от друга вдоль продольной оси на расстояние в диапазоне от 600 мм до 900 мм.

Для распределения данной соответствующей промывочной жидкости на соответственные вторые массообменные тарелки масляная абсорбционная колонна согласно одному варианту осуществления изобретения имеет размещенный в масляной секции первый жидкостный распределитель, с помощью которого вторые массообменные тарелки загружаются данной второй промывочной жидкостью.

Согласно одному примеру осуществления изобретения, с помощью первого жидкостного распределителя данная вторая промывочная жидкость подается на ребра сливных элементов самой верхней второй массообменной тарелки масляной секции таким образом, что данная вторая промывочная жидкость стекает по обе стороны данного ребра по сливным поверхностям с данного сливного элемента.

Для случая, когда масляная секция имеет секцию легкого масла и секцию тяжелого масла, предусматривается, что вышеуказанный первый жидкостный распределитель размещается в секции легкого масла, и эта самая верхняя вторая массообменная тарелка масляной секции является самой верхней второй массообменной тарелкой секции легкого масла.

В секции тяжелого масла предпочтительно размещается второй жидкостный распределитель, с помощью которого вторые массообменные тарелки секции тяжелого масла снабжаются третьей промывочной жидкостью. При этом с помощью второго жидкостного распределителя данная третья промывочная жидкость предпочтительно подается на ребра сливных элементов самой верхней массообменной тарелки секции тяжелого масла так, что данная третья промывочная жидкость стекает по обе стороны данного ребра по сливным поверхностям с данного сливного элемента.

Первый и/или второй жидкостный распределитель предпочтительно имеют соответственно многочисленные выпускные отверстия, через которые данная промывочная жидкость подается на ребра сливных элементов данной самой верхней второй массообменной тарелки, причем выпускные отверстия размещены соответственно выше по вертикали над ребром сопряженного с ними сливного элемента.

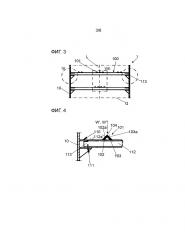

Вторые массообменные тарелки масляной секции, и, соответственно, секции легкого масла и секции тяжелого масла, предпочтительно размещаются друг над другом таким образом, что сливные элементы двух соседних вторых массообменных тарелок расположены смещенными относительно друг друга так, что данная промывочная жидкость, которая стекает со сливной поверхности верхнего сливного элемента, попадает на сливную поверхность расположенного под ним смещенным нижнего сливного элемента. Благодаря этому обеспечивается то благоприятное обстоятельство, что все количество жидкости целиком имеется в распоряжении уже на самой верхней массообменной тарелке, в отличие от распылительных сопел, при которых, как правило, от 30% до 50% жидкости попадают в зазоры и, соответственно, сквозные отверстия между сливными элементами, и оказываются эффективными лишь на более глубоких массообменных тарелках.

С помощью первого и, соответственно, второго жидкостного распределителя жидкостная фаза и, соответственно, данная промывочная жидкость, полностью подводится на сливные элементы, в частности, на их ребра. Кроме того, при распылении промывочной жидкости (мелкими каплями) становится неблагоприятно повышенным унос жидкости через верх данной колонны.

Согласно одному варианту осуществления изобретения, первый и/или второй жидкостный распределитель имеет многочисленные проходящие в длину каналы окончательного распределения, которые соответственно проходят поперек продольной оси и, соответственно, вдоль поперечного сечения колонны, а также поперек сливных элементов и, соответственно, данного направления их продольной протяженности по существу по всему поперечному сечению колонны.

Указанные каналы окончательного распределения соответственно предпочтительно имеют проходящее поперек продольной оси и, соответственно, вдоль поперечного сечения колонны днище и две отходящих от него проходящих по длине боковых стенки, расположенных напротив друг друга, причем указанные боковые стенки соответственно имеют верхний край, и причем на обоих верхних краях выполнены выпускные отверстия, в частности, в форме прямоугольных выемок. Кроме того, каналы окончательного распределения с каждой из торцевых сторон предпочтительно ограничены дополнительной боковой стенкой. При этом вышеуказанные выемки или вырезы на краях боковых стенок соответственно имеют, в частности нижнюю кромку, через которую жидкостная фаза и, соответственно, данная промывочная жидкость, направляется из данного канала окончательного распределения на расположенное под ним ребро сливного элемента, причем каждая нижняя кромка отстоит от данного днища обсуждаемого канала окончательного распределения на такое расстояние вдоль продольной оси масляной абсорбционной колонны, что данный канал окончательного распределения теоретически может накапливать загрязнения вплоть до вышеуказанных нижних кромок выпускного отверстия, причем тогда данный канал окончательного распределения все еще может четко подавать распределяемую жидкостную фазу через выпускные отверстия и, соответственно, выемки на сопряженную с ним вторую массообменную тарелку.

Кроме того, первый и/или второй жидкостный распределитель имеет по меньшей мере два параллельных между собой, размещенных выше по продольной оси корпуса колонны над каналами окончательного распределения, проходящих в длину канала предварительного распределения, посредством которых каналы окончательного распределения снабжаются жидкостной фазой (например, масляной фракцией или, соответственно, фракцией легкого масла или тяжелого масла), причем каналы предварительного распределения пролегают, в частности, поперек продольной оси и, соответственно, вдоль вышеуказанного поперечного сечения колонны. Каналы предварительного распределения предпочтительно проходят поперек каналов окончательного распределения. Каналы предварительного распределения могут сообщаться по текучей среде друг с другом по меньшей мере через один уравнительный канал так, что может быть компенсирована возможная разность уровней жидкостной фазы в каналах предварительного распределения по меньшей мере через один уравнительный канал.

Кроме того, каналы предварительного распределения предпочтительно имеют соответственно проходящее поперек продольной оси и, соответственно, вдоль поперечного сечения колонны днище и две отходящих от него боковых стенки, протяженных в длину, а также расположенных напротив друг друга, причем указанные боковые стенки соответственно имеют верхний край, причем на этих краях проделаны выпускные отверстия в форме, в частности, прямоугольных выемок, через которые жидкостная фаза может быть направлена в данный сопряженный с ними канал окончательного распределения. Эти выпускные отверстия в каналах предварительного распределения соответственно размещены выше по вертикали относительно соответственного канала окончательного распределения. Здесь также вышеуказанные выемки или вырезы на краях соответственно имеют нижнюю кромку, через которую жидкостная фаза из данного канала предварительного распределения направляется в нижележащий канал окончательного распределения, причем каждая нижняя кромка отстоит от данного днища обсуждаемого канала предварительного распределения на такое расстояние вдоль продольной оси корпуса колонны, что данный канал предварительного распределения опять же может зарастать вплоть до вышеуказанных нижних кромок его выпускных отверстий, и тем не менее распределяемая жидкостная фаза может подаваться через выпускные отверстия и, соответственно, выемки на данный сопряженный с ними канал окончательного распределения. Кроме того, каналы предварительного распределения соответственно с торцевых сторон ограничены дополнительными боковыми стенками.

Вышеуказанные каналы предварительного распределения предпочтительно заполняются жидкостной фазой, то есть, масляной фракцией или фракцией легкого масла и, соответственно, фракцией тяжелого масла, по меньшей мере через одну для каждого питательную трубу, предпочтительно через две на каждый питательных трубы, причем эти питательные трубы, по меньшей мере на отдельных участках, пролегают вдоль продольной оси корпуса колонны таким образом, что выпускное отверстие данной питательной трубы, через которое жидкостная фаза выводится из данной питательной трубы, обращено вдоль продольной оси к данному днищу снабжаемого канала предварительного распределения. Вышеуказанные питательные трубы в области их данных выпускных отверстий соответственно предпочтительно размещены между двумя проходящими параллельно друг другу отбойными щитками, которые соответственно установлены на сопряженной боковой стенке данного канала предварительного распределения. Кроме того, каналы предварительного распределения на обращенных наружу внешних сторонах своих боковых стенок по обе стороны от выпускных отверстий данного канала предварительного распределения имеют по одному направляющему щитку, причем направляющие щитки предпочтительно отходят перпендикулярно от данной боковой стенки, и соответственно нижним свободным концевым участком установлены внутрь размещенного под данным выпускным отверстием канала окончательного распределения. Направляющие щитки предназначены для того, чтобы направлять поток жидкостной фазы из выпускных отверстий каналов предварительного распределения так, что он соответственно по возможности полностью попадает в сопряженный с ними канал окончательного распределения.

Таким образом, каналы предварительного распределения и каналы окончательного распределения в описанном выше варианте исполнения предпочтительно спроектированы как открытые кверху каналы (по направлению вниз каналы ограничены вышеуказанными днищами, по бокам вышеуказанными боковыми стенками, а также с торцевых сторон дополнительными боковыми стенками). Поэтому вышеуказанные каналы называются также желобами предварительного распределения и желобами окончательного распределения.

Вторые массообменные тарелки масляной секции и, соответственно, секции легкого масла и секции тяжелого масла, благоприятным образом позволяют создать многочисленных завесы из жидкостной фазы (например, масляной фракции), а именно, из стекающей со сливных поверхностей жидкостной фазы, а также, по обстоятельствам, дополнительно формирование двухфазного слоя на сливных поверхностях, что содействует повышенной эффективности. В этом отношении испытаниями было показано, что соответствующие изобретению массообменные тарелки, которые также называются каскадными тарелками, сравнимы с двухпоточными тарелками (при этом речь идет о тарелках колонны без сливного патрубка со сравнительно большими сквозными отверстиями, например, с диаметром в диапазоне от 20 мм до 40 мм, через которые газ и жидкость протекают в режиме противотока). Кроме того, в испытаниях было показано, что вышеуказанные каскадные тарелки и, соответственно, соответствующие изобретению вторые массообменные тарелки, в отношении производительности превосходят однопоточные размещенные друг за другом перегородки.

Благодаря своей конструкции соответствующие изобретению вторые массообменные тарелки преимущественно не подвержены засорению, так как, к примеру, не имеются никакие отверстия с малой площадью, которые могут быстро зарастать. Коэффициент полезного действия является относительно высоким, а именно, по результатам испытаний почти вдвое более высоким, чем у одно- и двухпоточных размещенных друг за другом перегородок. Кроме того, их производительность превышает таковую размещенных друг за другом перегородок. Равным образом, соответствующие изобретению массообменные тарелки благодаря угловатым сливным элементам имеют сравнительно высокую конструктивную прочность.

При сливных элементах в форме уголковых профилей (в частности, с равными полками) сливные элементы имеют две полки, которые ориентированы вдоль продольной оси по направлению к размещенному над ними жидкостному распределителю под углом друг относительно друга, и сопрягаются друг с другом с образованием ребра, проходящего вдоль поперечного сечения колонны и, соответственно, поперек продольной оси. Тогда сливные поверхности данного сливного элемента и, соответственно, уголкового профиля, образованы повернутыми кверху (то есть, обращенными к жидкостному распределителю) верхними сторонами полок.

Полки и, соответственно, сливные поверхности предпочтительно составляют угол в диапазоне от 80° до 100°, в частности, угол в 90°. Кроме того, сливные поверхности поперек направления их продольной протяженности имеют ширину, которая варьирует в диапазоне от 40 мм до 150 мм, предпочтительно 100 мм.

Сливные элементы и, соответственно, их сливные поверхности (или вышеуказанные полки) предпочтительно выполнены протяженными в длину, то есть, они имеют бóльшую длину вдоль направления своей продольной протяженности, нежели поперек этого направления, и предпочтительно простираются по всему поперечному сечению колонны, то есть, от одной области внутренней стороны корпуса до противолежащей области внутренней стороны корпуса масляной абсорбционной колонны. При этом сливные элементы могут быть собраны из многих сегментов, которые соответственно сами по себе выполнены как один сливной элемент и размещены друг за другом вдоль направления продольной протяженности. Имеющийся между двумя такими сегментами зазор (который прерывает сливные поверхности собранного сливного элемента) может быть перекрыт колпачковым элементом, который прилегает к обоим участкам сливной поверхности данного сегмента таким образом, что в целом получается кажущийся единым сливной элемент, который, в частности, является проходящим по существу по всему поперечному сечению колонны от одной области внутренней стороны корпуса масляной абсорбционной колонны до противолежащей области внутренней стороны корпуса масляной абсорбционной колонны.

Вторые массообменные тарелки предпочтительно перекрывают все поперечное сечение колонны поперек продольной оси, причем проложенные параллельно друг другу сливные элементы предпочтительно размещены на равных расстояниях друг от друга по направлению поперек их продольной протяженности таким образом, что каждые два соседних сливных элемента образуют удлиненное сквозное отверстие или проем в массообменной тарелке, сквозь которое газообразная фаза (например, поток крекинг-газа) в колонне может подниматься вдоль продольной оси корпуса колонны. Соседние сливные элементы второй массообменной тарелки при этом предпочтительно имеют свои ребра, которые отстоят друг от друга на расстояние в диапазоне от 150 мм до 300 мм. Однако может приниматься также расстояние с отличающейся от этого величиной. Указанное расстояние соответственно измеряется таким образом, что стекающая со сливных элементов жидкостная фаза поступает на размещенные под ними сливные элементы.

Вторые массообменные тарелки предпочтительно размещены друг над другом так, что сливные элементы двух соседних вторых массообменных тарелок расположены смещенными друг относительно друга, причем слив