Вычислительная модель и способы трехмерной (3d) печати

Иллюстрации

Показать всеИзобретение относится к аддитивному процессу печати. В способе численного моделирования для идентификации того, как применять модифицирующий агент при осуществлении способа трехмерной (3D) печати, создается модель термодиффузии слоя 3D-объекта, который должен быть сформирован из части способного к спеканию материала с использованием способа 3D-печати. Модель термодиффузии создается компьютером, работающим под управлением компьютерно-читаемых команд, хранящихся на невременном, материальном компьютерно-читаемом носителе. Количество модифицирующего агента, который должен быть избирательно применен, рассчитывается компьютером на основе модели термодиффузии. Техническим результатом изобретения является предотвращение коалесцентного растекания трехмерного объекта. 3 н. и 12 з.п. ф-лы, 21 ил., 4 табл., 6 пр.

Реферат

УРОВЕНЬ ТЕХНИКИ

[0001] Трехмерная (3D) печать является аддитивным процессом печати, который используется для изготовления трехмерных твердых объектов из цифровой модели. 3D печать часто используется при быстром изготовлении опытного прототипа продукта, в создании пресс-формы, а также в создании образца пресс-формы. Технологии 3D печати считаются аддитивными процессами, поскольку они включают в себя применение последовательных слоев материала. В этом заключается отличие от традиционных процессов механической обработки, которые часто основаны на удалении материала, чтобы создать конечный объект. Материалы, используемые в 3D-печати, часто требуют отверждения или сплавления, что для некоторых материалов может быть осуществлено с использованием тепловой экструзии или спекания, а для других материалов может быть осуществлено с использованием цифровой технологии проецирования света.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0002] Особенности и преимущества примеров раскрытия настоящего изобретения станут очевидными благодаря ссылке на нижеследующее подробное описание и чертежи, на которых одинаковые позиционные обозначения соответствуют подобным, хотя, возможно, не идентичным компонентам. Для краткости, позиционные обозначения или признаки, имеющие описанную выше функцию, могут описываться или не описываться вместе с другими чертежами, на которых они появляются.

[0003] Фиг. 1 - алгоритм, иллюстрирующий пример способа 3D-печати, раскрытого в настоящем описании;

[0004] Фиг. 2A-2F - виды в поперечном сечении этапов, имеющих место в формировании слоя (слоев) 3D-объекта, с использованием примера способа 3D-печати описанного в настоящем описании;

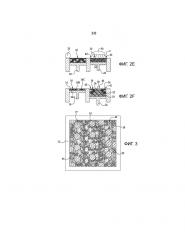

[0005] Фиг. 3 - схематический вид сверху способного к спеканию материала при изготовлении слоя, показанного на фиг. 2D, с коалесцентным агентом, применяемым на его части в пределах поперечного сечения слоя, который должен быть сформирован и с модифицирующим агентом, применяемым на другой его части на краевой границе;

[0006] Фиг. 4 - изометрический вид спереди некоторого количества способного к спеканию материала при изготовлении слоя, показанного на фиг. 2D, с коалесцентным агентом, применяемым на его части в пределах поперечного сечения 3D-объекта, который должен быть сформирован, и с модифицирующим агентом, применяемым на другой его части, на краевой границе и снаружи поперечного сечения 3D-объекта;

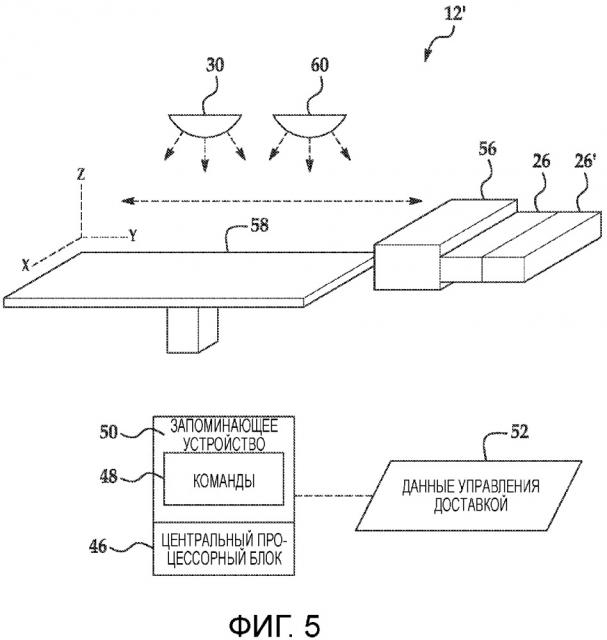

[0007] Фиг. 5 - упрощенный изометрический вид примера системы 3D-печати, которая может быть использована в примере способа 3D-печати, раскрытого в настоящем описании; а также

[0008] Фиг. 6А-6F - фотографии части, сформированной с использованием примера модифицирующего агента, описанного в настоящем описании (фиг. 6А) и сравнительные части, сформированные сравнительными модифицирующими агентами (фиг. 6B-6F.);

[0009] Фиг. 7 - график длины зуба в зависимости от (количества) капель модифицирующего агента; а также

[0010] Фиг. 8A-8D - фотографии частей, сформированных с использованием различного количества модифицирующего агента.

ПОДРОБНОЕ ОПИСАНИЕ

[0011] Примеры трехмерного метода (3D)-печати, раскрытые в настоящем описании, используют световую обработку площади. В течении световой обработки площади, весь слой способного к спеканию материала подвергается воздействию излучения, но только выбранный участок способного к спеканию материала сплавляется и затвердевает, чтобы стать слоем 3D-объекта. В примерах, раскрытых в настоящем описании, коалесцентный агент избирательно наносится в контакте с выбранным участком способного к спеканию материала. В некоторых случаях коалесцентный агент (агенты) способен проникать в слой способного к спеканию материала. В других случаях коалесцентный агент может оставаться на поверхности способного к спеканию материала. Этот коалесцентный агент дает возможность поглощать излучение и преобразовывать поглощаемое излучение в тепловую энергию, которая, в свою очередь, плавит или спекает способный к спеканию материал, который находится в контакте с коалесцентным агентом. Это понуждает способный к спеканию материал спекаться, сплавляться, связываться, затвердевать и т.д., чтобы сформировать слой 3D-объекта. Когда используется термин отверждение, это может означать, отверждение, спекание, сплавление, связывание или тому подобное.

[0012] В некоторых случаях было установлено, что тепловая энергия может распространяться в окружающий способный к спеканию материал. Это может привести к последующему затвердеванию области (областей)/части (частей) способного к спеканию материала, которые не были предназначены для затвердевания, и этот эффект называется в данном описании коалесцентным растеканием. Коалесцентное растекание может привести, например, к уменьшению в общей точности размеров созданных трехмерных объектов и/или частичному приросту в размере. Например, острота кромки может быть нежелательно грубой, неопределенной и т.д. Эффекты коалесцентного растекания могут управляться путем доставки, например, модифицирующего агента, раскрытого в данном описании, в соответствующую часть (части) способного к спеканию материала перед облучением. Примеры модифицирующего агента служат для уменьшения степени коалесценции, или для предотвращения коалесценции части способного к спеканию материала, на которую модифицирующий агент был доставлен или проник внутрь. В примерах, раскрытых в данном описании, то, как применять модифицирующий агент (с точки зрения положения и/или количества) также может быть определено до фактического применения модифицирующего агента. Это дает возможность усилить действие модифицирующего агента, чтобы производить более точные по размеру части, чтобы улучшить окончательную отделку поверхности деталей, и/или потенциально уменьшить или устранить потребность в технологиях постобработки, которые, в противном случае, используются для решения подобных проблем.

[0013] Пример способа 100 3D-печати изображается на фиг. 1. Следует понимать, что каждый из этапов способа 100, показанного на фиг. 1 будет рассматриваться подробно в данном описании, а в некоторых случаях, на фиг. 2А-2F и фиг. 3 и 4 будут рассматриваться в сочетании с фиг. 1.

[0014] Как показано позиционным обозначением 102, способ 100 включает в себя применение способного к спеканию материала. Пример этого этапа 102 показывается в поперечном сечении на фиг. 2A. В примере, показанном на фиг. 2А, был нанесен один слой 10 способного к спеканию материала 16, как будет обсуждаться более подробно ниже.

[0015] Способный к спеканию материал 16 может представлять собой порошок, жидкость, пасту, или гель. Примеры способного к спеканию материала 16 включают в себя полукристаллические термопластичные материалы с широким окном для обработки более чем 5°С (то есть, диапазон температур между температурой плавления и температурой рекристаллизации). Некоторые конкретные примеры способного к спеканию материала 16 включают в себя полиамиды (например, нейлон 11, нейлон 12, нейлон 6, нейлон 8, нейлон 9, нейлон 66, нейлон 612, нейлон 812, нейлон 912 и т.д.). Другие конкретные примеры способного к спеканию материала 16 включают в себя полиэтилен, полиэтилентерефталат (PET), и аморфную разновидность этих материалов. Кроме того, другие примеры подходящих способных к спеканию материалов 16 включают в себя полистирол, полиацеталь, полипропилен, поликарбонат, и смеси любых двух или более полимеров, перечисленных в данном описании. Также могут быть использованы полимерные частицы ядро-оболочка этих материалов.

[0016] В примере способный к спеканию материал 16 включает в себя так же похожие по размеру полимерные частицы (например, частицы всех тех же размеров). В другом примере, способный к спеканию материал 16 включает в себя полимерные частицы разного размера. Например, способный к спеканию материал 16 может включать в себя частицы, имеющие два или более различных размеров. В примере, показанном на фиг. 2А, способный к спеканию материал 16 включает в себя множество полимерных частиц, 16А, 16В, 16С, содержащее, по меньшей мере, три частицы различных размеров. В то время как на фиг. 2А показываются полимерные частицы 16А, 16В, 16С трех различных размеров, следует понимать, что может быть добавлено любое дополнительное количество размеров частиц.

[0017] В примере, показанном на фиг. 2А, средний размер первой полимерной частицы 16А больше, чем средний размер второй полимерной частицы 16В, а средний размер второй полимерной частицы 16В больше, чем средний размер третьей полимерной частицы 16С. Термин "размер", используемый в данном описании, относится к диаметру сферической частицы, или к среднему диаметру несферической частицы (т.е. средний из многочисленных диаметров частицы). Обычно, средний размер каждой первой, второй и третьей частиц 16A, 16B, 16C находится в диапазоне от 5 мкм до, примерно, 100 мкм. В качестве примера различных размеров для каждой из частиц 16А, 16В, 16С, средний размер первой полимерной частицы 16А может быть больше, чем 50 мкм, средний размер второй полимерной частицы 16В может быть в пределах от 10 мкм до 30 мкм, а средний размер третьей полимерной частицы 16С может быть равным или меньше, чем 10 мкм.

[0018] Форма частиц 16А, 16В, 16С может также быть одинаковой или разной. В примере, частицы 16A, 16B, 16C имеют сферические или почти сферические формы. Частицы 16А, 16В, 16С, которые имеют сферичность >0,84, считаются сферическими или почти сферическими в примерах, раскрытых в настоящем описании. Таким образом, любые частицы 16A, 16B, 16C, имеющие сферичность <0,84 являются не сферическими.

[0019] Одна или более частиц 16А, 16В, 16С могут также быть изменены физическим способом, так что рельеф поверхности частиц 16A, 16B, 16C изменяется, и/или изменены химическим способом.

[0020] Следует понимать, что способный к спеканию материал 16 может включать в себя, в дополнение к полимерным частицам 16А, 16В, и/или 16С, антистатический агент, агент для повышения текучести, или их комбинации.

[0021] Антистатический агент (агенты) может быть добавлен, чтобы подавить трибоэлектризацию. Примеры подходящего антистатического агента (агентов) включают в себя алифатические амины (которые могут быть этоксилированы), алифатические амиды, четвертичные аммониевые соли (например, бегентримониум хлорид или кокамидопропилбетаин), сложные эфиры фосфорной кислоты, сложные эфиры полиэтиленгликоля, или полиолы. Некоторые подходящие коммерчески доступные антистатические агенты включают в себя HOSTASTAT® FA 38 (натуральный на основе этоксилированного алкиламина), HOSTASTAT® FE2 (сложный эфир жирной кислоты) и HOSTASTAT® HS 1 (алкансульфонат), каждый из которых доступен от Clariant Int. Ltd.). В примере, антистатичесий агент добавляется в количестве в диапазоне от более чем 0 весового процента до менее чем 5 весовых процентов в пересчете на общий весовой процент полимерных частиц.

[0022] Агент (агенты) для повышения текучести может быть добавлен для улучшения растекаемости слоя способного к спеканию материала 16. Агент (агенты) для повышения текучести может быть особенно желательным, когда частицы 16A, 16B, и/или 16C, меньше чем 25 мкм. Агент для повышения текучести улучшает растекаемость спекаемого материала 16 за счет уменьшения: трения, сопротивления дрейфу, и образования трибоэлектризации (путем увеличения проводимости частиц). Примеры подходящих агентов для повышения текучести включают в себя трикальцийфосфат (E341), порошкообразную целлюлозу (E460(ii)), стеарат магния (E470b), бикарбонат натрия (Е500), ферроционид натрия (E535), ферроцианид калия (E536), ферроционид кальция (E538), коллоидный фосфат (E542), силикат натрия (E550), диоксид кремния (E551), силикат кальция (E552), трисиликат магния (E553a), тальковую пудру (E553b), алюмосиликат натрия (E554), алюмосиликат калия (E555), алюмосиликат кальция (E556), бентонит (E558), силикат алюминия (E559), стеариновую кислоту (E570), или полидиметилсилоксан (Е900). В примере, агент для повышения текучести добавляется в количестве в диапазоне от более чем 0 весового процента до менее 5 весовых процентов в пересчете на общий весовой процент частиц 16A, 16B, и/или 16С.

[0023] В примере, показанном на фиг. 2A, система 12 печати для формирования 3D-объекта включает в себя слой 14 подачи (в том числе подачу способного к спеканию материала 16), поршень 18 подачи, ролик 20, слой 22 изготовления (имеющий контактную поверхность 25), и поршень 24 изготовления. Каждый из этих физических элементов может быть функционально соединен с центральным процессорным блоком (не показан) системы 12 печати. Центральный процессорный блок (например, работающий компьютер, способный считывать команды, сохраненные на невременном, материальном компьютерно-читаемом носителе) обрабатывает и преобразует данные, представленные в виде физических (электронных) величин в регистрах принтера и устройствах хранения для того, чтобы управлять физическими элементами для создания 3D-объекта. Данные для избирательной доставки способного к спеканию материала 16, коалесцентного агента и т.д., могут быть выведены из модели 3D-объекта, который должен быть сформирован.

[0024] Поршень 18 подачи и поршень 24 изготовления могут быть поршнями одного и того же типа, но программироваться для перемещения в противоположных направлениях. В примере, когда первый слой 3D-объекта должен быть сформирован, поршень 18 подачи может быть запрограммирован, чтобы выталкивать заранее определенное количество способного к спеканию материала 16 из отверстия в слой 14 подачи, а поршень 24 изготовления может быть запрограммирован для перемещения в направлении, противоположном направлению поршня 18 подачи, чтобы увеличить глубину слоя 22 изготовления. Поршень 18 подачи будет продвигаться достаточно таким образом, что, когда ролик 20 толкает способный к спеканию материал 16 в слой 22 изготовления и на контактную поверхность 25, глубина слоя 22 изготовления является достаточной для того, чтобы слой 10 способного к спеканию материала 16 мог быть сформирован в слое 22. Ролик 20 дает возможность растащить способный к спеканию материал 16 в слой 22 изготовления, чтобы сформировать слой 10, который является относительно равномерным по толщине. В примере, толщина слоя 10 находится в диапазоне от, примерно, 90 мкм до, примерно, 110 мкм, хотя могут быть также использованы более тонкие или более толстые слои.

[0025] Следует понимать, что ролик 20 может быть заменен другими инструментами, такими как лезвие, которое может быть желательным для растаскивания различных видов порошков или сочетанием ролика и лезвия.

[0026] После того, как слой 10 способного к спеканию материала 16 наносится в слое 22 изготовления, слой 10 подвергается нагреванию (как показано позиционным обозначением 104 на фиг. 1 и на фиг. 2B). Нагревание выполняется для предварительного нагрева способного к спеканию материала 16, и, таким образом, желательно, чтобы температура нагревания была ниже температуры плавления способного к спеканию материала 16. Как таковая, выбранная температура будет зависеть от способного к спеканию материала 16, который используется. В качестве примеров, температура нагревания может быть от, примерно, 5°С до, примерно, 50°С ниже температуры плавления способного к спеканию материала. В примере температура нагревания находится в диапазоне от, примерно, 50°С до, примерно, 350°С. В другом примере, температура нагревания находится в диапазоне от, примерно, 150°С до, примерно, 170°С. В другом примере, некоторый или весь предварительный нагрев может быть выполнен в то время, когда способный к спеканию материал 16 еще находится на слое 14 подачи.

[0027] Предварительное нагревание слоя 10 способного к спеканию материала 16 может быть осуществлено с использованием любого подходящего источника тепла, который облучает весь способный к спеканию материал 16 в слое 22 изготовления или слое 14 подачи для нагревания. Примеры источника тепла включают в себя источник термонагрева или источник светового излучения.

[0028] После предварительного нагревания слоя 10, на часть способного к спеканию материала 16 в слое 10 избирательно наносится коалесцентный агент, как показано позиционным обозначением 106 на фиг. 1 и на фиг. 2C. Как показано на фиг. 2С, коалесцентный агент 28 может быть нанесен из струйной печатающей головки 26. Хотя на фиг. 2С показана одна печатающая головка, следует понимать, что может быть использовано множество печатающих головок, которые охватывают ширину слоя 22 изготовления. Печатающая головка 26 может быть прикреплена к подвижной в направлении XY платформе или переносной каретке (ни одна из которых показана), которая перемещает печатающую головку 26 вблизи слоя 22 изготовления, с тем, чтобы наносить коалесцентный агент 28 в желательной области (областях).

[0029] Печатающая головка 26 может быть запрограммирована для приема команд от центрального процессорного блока и наносить коалесцентный агент 28 в соответствии с шаблоном поперечного сечения для слоя 3D-объекта, который должен быть сформирован. Используемый в данном описании термин поперечное сечение слоя объекта, который должен быть сформирован, относится к поперечному сечению, которое параллельно контактной поверхности 25. Печатающая головка 26 избирательно применяет коалесцентный агент 28 на ту часть (части) 44 слоя 10, которая должна быть сплавлена, чтобы стать первым слоем 3D-объекта. В качестве примера, если первый слой должен быть сформирован как куб или цилиндр, коалесцентный агент 28 будет наноситься в квадратном шаблоне или в круглом шаблоне (вид сверху), соответственно, по меньшей мере, на части 44 слоя 10 способного к спеканию материала 16. В примере, показанном на фиг. 2С, коалесцентный агент 28 наносится в квадратном шаблоне на часть 44 слоя 10, а не за пределами части 44.

[0030] Некоторые примеры подходящих коалесцентных агентов 28 представляют собой дисперсии на водной основе, включающие в себя поглощающий излучение связывающий агент (т.е. активный материал). Активный агент может представлять собой адсорбент инфракрасного света, абсорбент ближнего инфракрасного света, или абсорбент света видимой части спектра. В качестве одного примера, коалесцентный агент 28 может быть химическим соединением типа чернил, включающим в себя технический углерод в качестве активного материала. Примером такого химического соединения в виде чернил является коммерчески известный CM997A, доступный от Hewlett-Packard Company. Примеры чернил, включающих в себя усилители видимого света в качестве активного агента, представляют собой краситель на основе цветных чернил и пигмент на основе цветных чернил. Примеры пигментов на основе цветных чернил включают в себя коммерчески доступные чернила CE039A и CE042A, доступные от Hewlett-Packard Company.

[0031] Водное свойство коалесцентного агента 28 позволяет коалесцентному агенту 28 проникать, по меньшей мере, частично, в слой 10 способного к спеканию материала 16. Способный к спеканию материал 16 может быть гидрофобным, и наличие сорастворителя и/или поверхностно-активного вещества в коалесцентном агенте 28 может помочь в получении желаемой характеристики смачивания.

[0032] Следует понимать, что для формирования слоя 3D-объекта может быть избирательно применен один коалесцентный агент 28 или для формирования слоя 3D-объекта могут быть избирательно применены несколько коалесцентных агентов 28.

[0033] До того, одновременно, или после того как коалесцентный агент (агенты) 28 избирательно применяется на желаемой части (частях) 44, на другой части (частях) способного к спеканию материала 16 избирательно применяется модифицирующий агент, как показано позиционным обозначением 110 на фиг. 1. Пример избирательного применения модифицирующего агента схематически показан на фиг. 2D, где позиционное обозначение 29 представляет модифицирующий агент, а позиционное обозначение 42 представляет другие части способного к спеканию материала 16, для которых модифицирующий агент 29 избирательно применяется.

[0034] Может быть желательным управлять количеством и/или расположением модифицирующего агента 29, который применяется к способному к спеканию материалу 16. Модифицирующий агент 29 действует в качестве хладагента, который эффективно отводит энергию и удерживает способный к спеканию материал 16 при температуре, которая предотвращает отверждение или замедляет спекание, плавление, сплавление, и/или отверждение способного к спеканию материала 16. Таким образом, до фактического избирательного применения модифицирующего агента 29, способ 100 дополнительно включает в себя определение того, как избирательно применять модифицирующий агент 29. Это показывается позиционным обозначением 108 на фиг. 1.

[0035] Определение того, как избирательно применять модифицирующий агент 29 может включать в себя определение того, где применять модифицирующий агент 29 и/или определение того, сколько модифицирующего агента 29 применить. Эти определения могут быть сделаны с помощью характеристики термодиффузии способного к спеканию материала 16, слоя, который должен быть сформирован из способного к спеканию материала 16 (то есть, спекаемый слой или часть), или с помощью их сочетаний. Характеристика термодиффузии может быть шкалой времени/характерным временем термодиффузии, шкалой длины/характерной длиной термодиффузии, температурным профилем и/или энергетическим профилем.

[0036] Характерные времена и длины относятся к приблизительному времени или расстоянию, необходимому для системы, чтобы восстановиться от возмущения. Они часто определяются как время или расстояние для возмущения, которое должно быть уменьшено до 1/е (~37%) от начального возмущения. На практике они часто используются для обозначения времени или расстояния, в границах которых возмущение оказывает существенное влияние. Шкала времени термодиффузии обычно относится ко времени, которое требуется для способного к спеканию материала, чтобы стабилизироваться (достичь своего равновесного значения) в температуре после того, как энергия была добавлена или удалена из примыкающей области материала. Шкала длины термодиффузии, как правило, относится к расстоянию от края части или поверхности построения, которая испытывает значительное повышение температуры из-за наличия горячего спекаемого материала. В качестве примеров, расстояние может быть горизонтальным или вертикальным по отношению к месту нахождения спекаемого материала. Примеры значительного изменения температуры или увеличения включают в себя i) повышение температуры на, примерно, 25% от разницы между температурой спекаемой части/слоя и температурой окружающего способного к спеканию материала, или ii) 25% от разности между нормальной температурой окружающего способного к спеканию материала 16 и температурой плавления способного к спеканию материала 16. Шкалы времени и/или длины термодиффузии может быть эмпирически измерены, или выведены из соответствующих коэффициентов термодиффузии или разностей температур в системе. Коэффициенты термодиффузии сами могут быть определены эмпирически или оценены из значений аналогичных материалов или с помощью способов химического моделирования.

[0037] Профиль температуры и/или энергии, как правило, относится к разностям температуры и/или энергии, проявленным способным к спеканию материалом 16 или спекаемой частью/слоем с агентом 28 и/или 29, нанесенным на него или без агента. В качестве примеров, эти разности могут наблюдаться до воздействия излучения (например, из-за испарения модифицирующего агента) или после воздействия излучения (например, из-за миграции энергии). Профиль температуры и/или профиль энергии может быть создан с помощью тепловой модели, или может быть оценкой профиля температуры или энергии. Как будет описано более подробно ниже, оценка профиля температуры или энергии может быть основана на обработке данных изображения, используемых для формирования слоев 3D-детали. Расчет локального отклонения от средних значений окружающего участка обеспечивает грубую оценку разностей температуры и/или энергии в спекаемом слое/части, где коалесцентный агент 28 применяется и не применяется.

[0038] В некоторых примерах, раскрытых в данном описании, соответствующее количество и/или положение модифицирующего агента 29 может быть определено с помощью зависимой от времени тепловой модели процесса спекания. В примере, тепловая модель сама может быть использована для непосредственного расчета количества модифицирующего агента, и/или определения положения модифицирующего агента. В другом примере, тепловая модель используется для создания профиля температуры или энергии, который может быть использован алгоритмом коррекции, чтобы создать шаблон (например, положение и/или количество) для применения модифицирующего агента 29. В других примерах, для определения типовых шкал времени/или длины термодиффузии может быть использована одна или несколько тепловых моделей. Считается, что типичная шкала длины и/или шкала времени может затем использоваться для расчета количества модифицирующего агента и/или определения положения модифицирующего агента, не требуя полного моделирования точной геометрии 3D-объекта, который должен быть сформирован. В других примерах, раскрытых в настоящем описании, соответствующее количество и/или положение модифицирующего агента 29 может быть определено эмпирически.

[0039] В примерах, включающих в себя зависимую от времени тепловую модель процесса спекания, следует понимать, что тепловая модель может быть создана с помощью способа численного моделирования. Способ численного моделирования выполняется с помощью компьютера (в том числе аппаратных компонентов, таких как процессор) работающий/исполняющий компьютерно-читаемые команды, которые хранятся на невременном, материальном компьютерно-читаемом носителе. Примером программного обеспечения для численного моделирования является Abaqus FEA версия 6.13. В любом из примеров, раскрытых в настоящем описании, компьютерно-читаемый носитель может включать в себя любую из многих физических сред, таких, как, например, электронные, магнитные, оптические, электромагнитные или полупроводниковые среды. Более конкретные примеры пригодных компьютерно-читаемых сред включают в себя жесткие диски, оперативное запоминающее устройство (RAM), постоянное запоминающее устройство (ROM), стираемое программируемое постоянное запоминающее устройство (EPROM), или портативный CD, DVD или флэш-накопитель.

[0040] Следует понимать, что способ численного моделирования или любой из основанных на компьютере способов для определения того, как применять модифицирующий агент 29 может быть виртуализирован и сконфигурирован в облачном компьютере (т.е. в основанной на Интернете компьютерной среде). Например, компьютерное оборудование может быть доступно в качестве службы облачной платформы или PaaS (платформа в качестве службы), использующей облачную инфраструктуру, вместо оборудования хостинг компьютера в физической сборке. Облачная инфраструктура, известная как IaaS (инфраструктура в качестве службы), как правило, использует среду виртуализации платформы в качестве службы, которая может включать в себя такие компоненты, как процессор, база данных, сервер и другое компьютерное оборудование.

[0041] Компьютер получает характеристики (например, в качестве входных данных от пользователя), которые достаточны для построения тепловой модели. Эти характеристики относятся к способному к спеканию материалу 16, который моделируется (например, тип порошка, теплопроводность при различных температурах, теплоемкость и плотность), количеству слоев, толщине слоев, типу коалесцентного агента 28, который моделируется, установке значения температуры слоя 22 изготовления, а также времени для построения отдельного слоя. В примере, плотность, теплоемкость и температуропроводность предусматриваются как для неспеченного способного к спеканию материала 16, так и спеченного материала. Изменение теплоемкости между неспеченным способным к спеканию материалом 16 и спеченным материалом может быть в значительной степени из-за изменения плотности между материалами, и, таким образом, одно значение теплоемкости может быть подходящим. Другими примерами характеристик, которые могут быть введены в компьютер, являются энергия, выделяемая, когда слой затвердевает из расплавленного состояния, температура, при которой способный к спеканию материал 16 и коалесцентный агент 28 доставляются к слою 22 изготовления, и/или ожидаемые энергозатраты или потери от краевой поверхности (поверхностей) объема построения. Для некоторых способных к спеканию материалов 16, некоторые или все из этих параметров/характеристик могут изменяться в зависимости от температуры. Может быть желательным включать зависимую от температуры характеристику, например, если параметры изменяются более чем на 10% в пределах температурного диапазона, испробованного в процессе построения.

[0042] Введенные характеристики могут также включать в себя разности в температуре, удельную теплоемкость и температуропроводность между способным к спеканию материалом 16 в части 44 (которая должна быть отверждена) и части 42 (которая не должна быть отверждена). Например, подходящие входные данные могут описать разницу в излучении, которое преобразуется в тепло неспекаемыми участками (например, часть 42) в сравнении с частью (частями) 44 с коалесцентным агентом 28, который преобразует больше излучения в тепло. Эти входные данные могут быть эмпирическим измерением разности температур между отвержденной/спекаемой частью (частями) 44 и неотвержденной/неспекаемой частью (частями) 42. Другие общие характеристики могут включать в себя более высокую удельную теплоемкость и более низкую температуропроводность в части (частях) 42, чем в части (частях) 44.

[0043] Все эти характеристики используются компьютером (работающим под управлением соответствующего программного обеспечения) для построения тепловой модели слоя или объекта. Для того чтобы определить тепловые градиенты, которые возникают вокруг слоя или объекта в пределах интересующей шкалы времени, может быть использован анализ методом конечных элементов или другая технология моделирования. В примере, интересующая шкала времени является временем, которое необходимо для построения одного или нескольких слоев. Тепловые градиенты, которые возникают вокруг слоя/части в пределах интересующей шкалы времени, определяют шкалу длины термодиффузии для отдельной тепловой модели. Шкала времени термодиффузии может быть определена путем создания тепловой модели с различным числом слоев детали, которая должна быть сформирована, и определяющая длину модель должна быть запущена после добавления слоя материала для сходимости тепловой модели к стабильным прогнозам на отдельном слое.

[0044] Температура в непосредственной близости от слоя или объекта, во время его изготовления может быть оценена на основе модели (например, с использованием теплового градиента (градиентов)). Как таковая, тепловая модель используется для определения положения и отчета времени тепловых потоков внутри и вокруг слоя или объекта, который строится. Более конкретно, избыточная температура (ΔT) спекаемого материала 16 в части 42 (где отверждение не желательно), которая выше установленной температуры слоя 22 изготовления, представляет собой избыток энергии, выделяющейся из слоя или объекта. Избыточная температура может быть определена путем вычитания установленной температуры слоя изготовления из температуры спекаемого материала 16 в части 42 в соответствии с тепловой моделью или эмпирическим измерением (выполненным с использованием устройства измерения температуры с высоким разрешением, такого как инфракрасная камера).

[0045] Эта разность температур (ΔT) может быть преобразована в количество избыточной энергии с использованием удельной теплоемкости (CpSM), плотности (denSM), и объема (volSM) неспекаемого способного к спеканию материала 16, как показано в уравнении 1:

Избыточная энергия=CpSM*volSM *denSM *ΔT (уравнение 1).

Избыточная энергии может быть определена для всей части 42. Таким образом, этим способом может быть создана карта избыточной энергии вокруг слоя или объекта.

[0046] Избыточная энергия эквивалентна количеству энергии, которое должно удалено (т.е. удаленной энергии) модифицирующим агентом 29. Таким образом, избыточная энергия может быть преобразована в количество модифицирующего агента 29, которое требуется, чтобы удалить это количество энергии. Используя карту избыточной энергии и преобразованные количественные значения модифицирующего агента, можно создать карту требуемого количества модифицирующего агента 29 вокруг слоя или объекта. Таким образом, в этом примере, может быть определено как положение, так и количество модифицирующего агента 29, которое должено быть использовано.

[0047] Переход от избыточной/удаленной энергии к количеству модифицирующего агента может быть осуществлен с использованием удельной теплоемкости (CpMA) модифицирующего агента 29, чтобы повысить его температуру от температуры применения (Tapp-MA) до температуры кипения (Tboil-МА), а также теплоты парообразования (Hvap-МА) модифицирующего агента 29. Преобразование избыточной энергии в количество модифицирующего агента 29, показано в уравнении 2 или 3:

Удаленная энергия=(CpMA*(Tboil-MA-Tapp-MA)+Hvap-MA)*объем модифицирующего агента (уравнение 2),

Объем модифицирующего агента=Удаленная энергия/(CpMA*(Tboil-MA-Tapp-MA)+Hvap-MA) (уравнение 3).

[0048] Температура применения (Tapp-MA)модифицирующего агента 29 может быть комнатной температурой (приблизительно от 18°С до, приблизительно, 22°С), при этом температура управляется печатающей головкой 26'(см. фиг. 2D) или другим устройством нанесения (например, нагревание или рабочая температура струйной печатающей головки), или типовой температурой, которой модифицирующий агент 29 достигает когда он подается в нагретый слой 22 изготовления системы 12. Сумма слагаемых энергии нагревания и парообразования, умноженная на объем модифицирующей жидкости 29, равна полной энергии, которую модифицирующий агент 29 должен будет удалить из системы (то есть, удаленная энергия).

[0049] Следует понимать, что после того, как модифицирующий агент 29 применяется на нагретый, способный к спеканию материал 16, модифицирующий агент 29 испаряется и удаляет энергию из способного к спеканию материала 16. Испарение может быть порядка нескольких десятых долей секунды, что может привести к значительному удалению перед применением энергии отверждения (то есть излучение R, см фиг. 2D). Это может создать холодный участок, к которому энергия будет мигрировать в течение долгого времени. Другими словами, энергия может диффундировать обратно в часть (части) 42, которые были охлаждены модифицирующим агентом 29 (что приводит к потере локального охлаждения). Эта вторичная миграция энергии (с точки зрения количества) может быть оценена с помощью моделирования или эмпирических способов. Затем, количество энергии, которое должно быть удалено (т.е. удаленная энергия в приведенном выше уравнении 3), может быть увеличено на эту величину, чтобы компенсировать этот эффект.

[0050] Для того, чтобы определить количество энергии, возникающей в результате вторичной миграции, используется тепловая модель, при этом тепловой модели может быть разрешено работать в течение требуемого времени задержки после применения модифицирующего агента 29. Модифицирующий агент 29 может быть включен в модель, как простое удаление энергии в момент времени, или в качестве суб-модели, включающей в себя испарение и другие характеристики жидкости.

[0051] Для того, чтобы определить количество энергии, возникающей в результате вторичной миграции, используется эмпирический способ, при этом измерения температуры, описанные в следующем эмпирическом способе, могут быть сделаны с задержкой после применения облучения.

[0052] Теперь будет описываться один пример эмпирического способа для определения того, как применять модифицирующий агент 29. Из этого эмпирического метода, может быть построена таблица количества модифицирующего агента, в зависимости от изменения температуры, произведенного этим количеством модифицирующего агента 29. Изменение температуры имеет отношение к разнице между температурой способного к спеканию материала 16 (без присутствия на нем какого-либо коалесцентного агента 28 или модифицирующего агента 29), после воздействия на него излучением и температурой способн