Осадительная центрифуга

Иллюстрации

Показать всеИзобретение относится к оборудованию для разделения суспензий в поле действия центробежных сил и может быть использовано в химической, пищевой, целлюлозно-бумажной и других отраслях промышленности. Преимущественно данное изобретение предназначено для выделения тонкодисперсных волокон целлюлозы из малоконцентрированных сточных вод. Осадительная центрифуга включает цилиндроконический ротор с окнами для отвода разделенных фаз, установленный внутри ротора с кольцевым зазором шнек, состоящий из цилиндроконического барабана с отверстиями для прохода исходной суспензии и закрепленных на нем витков, питающую трубу, установленную коаксиально барабану. Отверстия для прохода исходной суспензии, расположенные на цилиндрической части барабана, снабжены перфорированными камерами, размещенными на его наружной стороне и по высоте не превышающими высоту витков шнека. Перфорированные камеры заполнены наполнителем и сообщены через перфорацию с кольцевым зазором. Наполнитель выполнен в виде волокон толщиной 0,05-0,08 мм, сориентированных по радиусу ротора, с удельным количеством 450-500 шт./см2. Технический результат заключается в повышении степени разделения малоконцентрированных суспензий, содержащих высокодисперсную твердую фазу, в 2,4-5 раз. 2 ил.

Реферат

Изобретение относится к оборудованию для разделения суспензий в поле действия центробежных сил и может быть использовано в химической, пищевой, целлюлозно-бумажной и других отраслях промышленности.

Преимущественно данное изобретение предназначено для выделения тонкодисперсных волокон целлюлозы из малоконцентрированных сточных вод.

Известна шнековая центрифуга, содержащая ротор с окнами для выгрузки осадка и фугата, питающий патрубок и шнек, представляющий собой полый барабан и винтовую направляющую с внутренним каналом, в полости которого установлены перпендикулярно к его стенкам радиальные перегородки для разделения суспензий на несколько потоков, выполненные в виде кривой, полученной аппроксимацией ломаной линии, описываемой математической зависимостью, см. RU Патент №2258565, МПК В04В 11/02 (2000.01), 2005.

Недостатком шнековой центрифуги является низкая степень разделения исходной суспензии на жидкую и твердую фазы при незначительном содержании мелковолокнистых отходов в дисперсионной среде.

Указанный недостаток обусловлен взмучиванием волокнистой массы в потоке жидкости при взаимодействии с радиальными перегородками.

Известна также осадительная центрифуга, содержащая цилиндроконический ротор с окнами для вывода фугата и осадка, имеющий зоны осаждения и осушки, размещенный внутри ротора шнек для транспортировки осадка, питающую трубу для подвода исходной суспензии, камеру для предварительного разделения суспензии с отверстиями для отвода сгущенной и осветленной фракций, сообщенную с питающей трубой и расположенную внутри барабана шнека так, что отверстие для отвода сгущенной фракции расположено у большего основания конусообразной части ротора, а отверстие для отвода осветленной фракции - у меньшего основания перед зоной осушки, см. RU Патент №1446740, МПК В04В 1/20 (1990.01), В04В 5/10 (1990.01), 1994.

Недостатком известного изобретения является низкая степень разделения суспензии на фугат и осадок.

Указанный недостаток обусловлен неэффективным предварительным разделением суспензий, содержащих высокодисперсную твердую фазу, состоящую из волокон со значительным разбросом размеров.

Наиболее близкой по технической сущности является осадительная центрифуга, включающая цилиндроконический ротор с окнами для отвода разделенных фаз, установленный внутри ротора с кольцевым зазором шнек, состоящий из цилиндроконического барабана с отверстиями для прохода исходной суспензии и закрепленных на нем витков, раскручивающее устройство, установленное внутри барабана шнека, и питающую трубу, установленную коаксиально барабану и сообщенную с раскручивающим устройством, вокруг которого установлена перфорированная цилиндрическая обечайка, образующая с перфорированным участком барабана шнека камеру, при этом последняя заполнена шарами, расположенными по концентрическим окружностям в несколько рядов, см. RU Патент №1464354, МПК В04В 1/20 (1990.01), В04В 11/02 (1990.01), 1994.

Недостатком данного технического решения является недостаточная эффективность процесса разделения малоконцентрированной высокодисперсной суспензии на жидкую и твердую фазы.

Указанный недостаток обусловлен перемешиванием высокодисперсной суспензии при обтекании шаров, расположенных на малом радиусе вращения, в раскручивающем устройстве перед выходом на разделение.

Задачей изобретения является повышение эффективности разделения высокодисперсных суспензий с низким содержанием твердой фазы.

Техническая задача решается тем, что в осадительной центрифуге, включающей цилиндроконический ротор с окнами для отвода разделенных фаз, установленный внутри ротора с кольцевым зазором шнек, состоящий из цилиндроконического барабана с отверстиями для прохода исходной суспензии и закрепленных на нем витков, питающую трубу, установленную коаксиально барабану, согласно изобретению отверстия для прохода исходной суспензии, расположенные на цилиндрической части барабана, снабжены перфорированными камерами, размещенными на его наружной стороне и по высоте не превышающими высоту витков шнека, камеры заполнены наполнителем и сообщены через перфорацию с кольцевым зазором, при этом наполнитель выполнен в виде волокон толщиной 0,05-0,08 мм, сориентированных по радиусу ротора, с удельным количеством 450-500 шт./см2.

Решение технической задачи позволяет повысить степень разделения малоконцентрированных суспензий, содержащих высокодисперсную твердую фазу, в 2,4-5 раз.

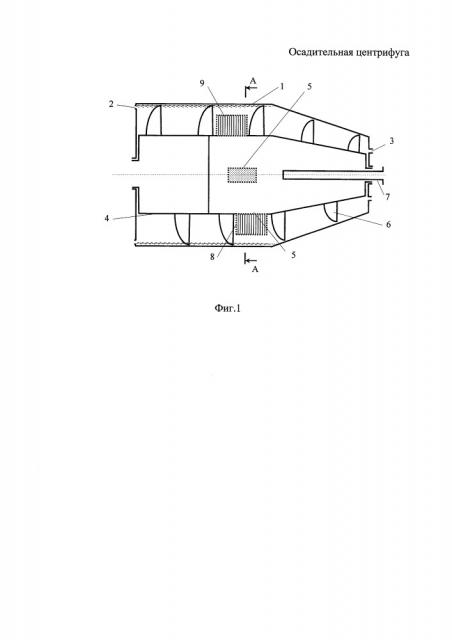

Сущность изобретения поясняется чертежами. На фиг. 1 представлена принципиальная схема осадительной центрифуги, на фиг. 2 - сечение А-А цилиндрической части барабана.

Осадительная центрифуга включает цилиндроконический ротор 1 с окнами для отвода фугата 2 и осадка 3. Внутри ротора 1 с кольцевым зазором установлен шнек, состоящий из цилиндроконического барабана 4 с отверстиями 5, расположенными на цилиндрической части барабана для прохода исходной суспензии, и закрепленных на нем витков 6. Внутри барабана 4 расположена питающая труба 7. Отверстия цилиндрической части барабана 5 снабжены перфорированными камерами 8, размещенными с наружной стороны барабана 4 и по высоте не превышающими высоту витков шнека 6. Камеры 8 заполнены наполнителем 9, выполненным в виде волокон, и через перфорацию сообщены с кольцевым зазором. Волокна наполнителя сориентированы по радиусу ротора и имеют толщину 0,05-0,08 мм. Удельное количество волокон в перфорированных камерах составляет 450-500 шт./см2.

Осадительная центрифуга работает следующим образом. Внутрь вращающегося шнека при вращающемся цилиндроконическом роторе 1 центрифуги по питающей трубе 7 подают исходную суспензию. Суспензия через отверстия 5 цилиндрической части цилиндроконического барабана 4 поступает в перфорированные камеры 8. Камеры заполнены волокнистым наполнителем 9, волокна которого имеют определенную плотность заполнения, радиальную ориентацию в кольцевом зазоре между шнеком и ротором и обладают заданными размерами. Жидкость беспрепятственно отфильтровывается при прохождении суспензии через волокнистый наполнитель 9 в поле действия центробежных сил, а тонковолокнистая фаза за счет оказываемого сопротивления наполнителя 9 - с замедлением скорости. В перфорированных камерах 8 осуществляется сгущение твердой фазы. Жидкую фазу как более легкую отводят из осадительной центрифуги через окна 2, а твердую фазу витками шнека 6 удаляют с внутренней поверхности ротора 1 через окна 3.

Экспериментальные исследования по очистке в центробежном поле сточных вод целлюлозно-бумажных производств с объемным содержанием твердой фазы 12-15% (целлюлозные волокна и микрофибриллы) позволили выявить влияние параметров наполнителя на степень разделения малоконцентрированных суспензий. При толщине волокон 0,05 мм и плотности заполнения 450 шт./см2 остаточное количество твердой фазы в суспензии составляет 3%, степень разделения повышается в 4-5 раз. Уменьшение толщины волокон и увеличение плотности заполнения приводит к увеличению сопротивления волокнистого наполнителя и его засорению без повышения степени разделения суспензии. При толщине волокон 0,08 мм и плотности заполнения 400 шт/см2 остаточное количество твердой фазы в суспензии составляет 5%, степень разделения повышается в 2,4-3 раза. Увеличение толщины волокон и уменьшение плотности заполнения снижают степень очистки малоконцентрированных суспензий.

Таким образом, по сравнению с прототипом заявленная осадительная центрифуга позволяет повысить степень разделения малоконцентрированных суспензий, содержащих высокодисперсную твердую фазу, в 2,4-5 раз.

Осадительная центрифуга, включающая цилиндроконический ротор с окнами для отвода разделенных фаз, установленный внутри ротора с кольцевым зазором шнек, состоящий из цилиндроконического барабана с отверстиями для прохода исходной суспензии и закрепленных на нем витков, питающую трубу, установленную коаксиально барабану, отличающаяся тем, что отверстия для прохода исходной суспензии, расположенные на цилиндрической части барабана, снабжены перфорированными камерами, размещенными на его наружной стороне и по высоте не превышающими высоту витков шнека, камеры заполнены наполнителем и сообщены через перфорацию с кольцевым зазором, при этом наполнитель выполнен в виде волокон толщиной 0,050,08 мм, сориентированных по радиусу ротора, с удельным количеством 450500 шт./см2.