Способ оптической томографии прозрачных материалов

Иллюстрации

Показать всеИзобретение относится к измерительной технике и области оптического приборостроения, а именно к неразрушающему контролю качества материалов, в частности к бесконтактным способам дефектоскопии прозрачных материалов. Сущность изобретения заключается в том, что в способе оптической томографии прозрачных оптических материалов заготовку оптической детали из прозрачного оптического кристалла, предназначенного для изготовления инфракрасной оптики, облучают пучком импульсно-периодического лазерного излучения, луч лазера проходит через всю заготовку оптической детали, при этом дефекты (неоднородности) в заготовке оптической детали для нее визуализируют с помощью по крайней мере одного тепловизора, а по полученным картинам анализируют как индикатрисы рассеяния, так и индикатрисы теплового излучения дефектов. Технический результат – повышение точности определения оптической однородности заготовки оптической детали из прозрачного для используемого лазерного излучения оптического кристалла, возможность выявления микродефектов в объеме материала, линейные размеры которых могут не превышать 1 мкм. 11 з.п. ф-лы, 1 ил.

Реферат

Предполагаемое изобретение относится к измерительной технике и области оптического приборостроения, а именно: к неразрушающему контролю качества материалов, в частности, к бесконтактным способам дефектоскопии прозрачных материалов, и может быть использовано при контроле дефектов и теплофизических параметров, а также при тепловизионном контроле качества оптических материалов по таким показателям как пузырность, безсвильность и др., например, при разработке и производстве изделий ИК-оптики. Для особо чистых полупроводниковых материалов предлагаемое изобретение может быть использовано для выявления участков материала с повышенной концентрацией примесей, причем во многих случаях возможно выявление электрически нейтральных примесей, в принципе не выявляемых традиционно применяемыми электрофизическими методами.

При использовании прозрачных материалов, в частности, кристаллических, в качестве оптических деталей в устройствах с использованием мощных источников излучения (например, в результате воздействия мощного лазерного импульса (при плотности мощности 106~107 Вт/см2) даже у совершенных кристаллов в их объеме могут возникать полости, являющиеся следствием оптического пробоя поглощающих микродефектов (микронеоднородностей). Объемная плотность таких полостей может достигать значений ~105 см-3. В случае, когда кристалл обладает высокой механической прочностью, полости не возникают, однако и в этом случае наблюдаются участки со значительными полями остаточных внутренних напряжений, в которых снижается однородность оптических свойств, в частности, локальные искажения показателя преломления, что приводит к рассеянию лазерного излучения и, часто, к локальному росту коэффициента поглощения [Рогалин В.Е. Прозрачные материалы для мощных импульсных СО2-лазеров // Известия высших учебных заведений. Материалы электронной техники. 2013. №2. С. 11-18.]. Это связано, в частности, с возникновением механических напряжений (генерирующих изменение показателя преломления в локальных областях), возникающих в процессе локального поглощения интенсивного излучения микродефектами структуры материала, в частности, кристалла. Многие такие микродефекты, влияющие на оптические свойства материалов (кристаллов), практически не распознаются известными способами дефектоскопии оптических материалов.

Известен способ по техническому решению (RU №2059230, опубл. 1996), заключающийся в регистрации фотоприемником сигналов от одной и той же зоны объекта, имеющего температуру в диапазоне 400-600 К в двух спектральных диапазонах 2-5 мкм и 8-14 мкм. Фотосигналы и скорость их изменения вызваны ИК-излучением из нагретой коротким импульсом лазера точечной зоны объекта. Способ позволяет определять теплофизические параметры и глубину залегания дефектов путем деления отношения скорости изменения к сигналу одного спектрального диапазона на отношение скорости изменения к сигналу другого спектрального диапазона.

К недостаткам этого способа следует отнести пригодность данного метода только для случаев, когда известны геометрия и физические свойства дефекта, а обнаружение дефектов возможно лишь в подповерхностных слоях с размерами более 1 мкм.

Известен способ по техническому решению (RU №2515119, опубл. 2014), состоящий в облучении участков поверхности оптической детали пучком импульсного лазерного излучения с гауссовым распределением интенсивности, визуальной регистрации разрушения поверхности, определении соответствующего этому разрушению значения интенсивности пучка, определении зависимости плотности вероятности разрушения поверхности оптической детали от интенсивности излучения и выбора наименьшего значения интенсивности пучка. Согласно полученным выборкам, с помощью статистической обработки полученных результатов с использованием соответствующего математического аппарата, вычисляют плотность дефектов поверхности оптической детали.

К недостаткам этого способа следует отнести погрешности, связанные со статистическим характером измерений, а также тот факт, что измерения плотности дефектов на поверхности оптической детали не отражают в полной мере распределение структурных дефектов в объеме материала и характеризуют, в основном, качество обработки поверхности.

Известен способ по техническому решению (US №20040081221, опубл. 2004). Дефекты на поверхности и вблизи поверхности материалов определяют путем облучения и нагрева источником света (в том числе лазером), при этом тепловизор (тепловизионная камера) регистрирует разницу в температуре отдельных частей поверхности объектов, и на основании этого качественно определяется неоднородность материала.

К недостаткам этого способа следует отнести погрешности, связанные с субъективностью оценки размеров, распределения и количества дефектов; отсутствие информации о пространственном расположении дефектов в объеме материала, так как исследуются дефекты на поверхности и вблизи поверхности, что характеризует качество обработки поверхности, а также наличие трещин, каверн, непроплавов и других дефектов, возникающих как в процессе эксплуатации, так и в процессе технологической обработки материалов.

Наиболее близким техническим решением (прототипом) является способ оптической томографии прозрачных материалов (RU №2088904, опубл. 1997), включающий зондирование оптическим излучением материала встречными пучками с одинаковыми апертурными углами, перемещение точек схождения встречных пучков по объему материала, корреляционную обработку части зондирующего излучения, непроходящего в материал, совместно с проходящим, рассеянным и отраженным от дефектов материала, регистрацию приемной системой проходящего, рассеянного и отраженного от дефектов в материале излучения, регистрацию положение точки схождения встречных пучков относительно граничной поверхности материала, устранение влияния пограничной поверхности материала на зондирующее излучение при построении томограммы величины и распределения дефектов по объему материала. В способ оптической томографии прозрачных материалов (RU №2088904, опубл. 1997) используют постоянное когерентное излучение гелий-неонового лазера на трех длинах волн - 0,63; 1,15 и 3,39 мкм. Путем обработки регистрируемых приемной системой сигналов при прохождении исследуемой зоны с формированием в зоне двух встречных пучков с одинаковым радиусом волнового фронта в зоне перетяжки и после компьютерной обработки можно получить пятнистую картину, послойно определяющую относительно заготовки распределение и размеры пузырей и свилей.

Недостатками является сложность информационно-измерительной системы, которая состоит из трех приемно-измерительных систем, и которые должны обладать одинаковыми параметрами. Также метод не предполагает визуальную регистрацию дефектов с последующей фиксацией поглощающих микродефектов; используются косвенное (расчетное) выявление пузырей и свилей.

Новым достигаемым техническим результатом заявляемого изобретения, обеспечиваемым приведенной совокупностью признаков, является повышение точности определения оптической однородности заготовки оптической детали из прозрачного для используемого лазерного излучения оптического кристалла, возможность выявления микродефектов в объеме материала, линейные размеры которых могут не превышать 1 мкм.

Новый технический результат достигается тем, что в способе оптической томографии прозрачных материалов, включающем зондирование материала лазерным излучением, проходящим через весь материал, и регистрацию приемной системой рассеянного дефектами и отраженного от дефектов в материале излучения, в отличие от прототипа, зондирование дефектов осуществляют в оптических кристаллах импульсно-периодическим лазерным излучением с длиной волны, прозрачной для соответствующего оптического кристалла, до обеспечения температуры локального нагрева облучаемых дефектов, визуально регистрируемой приемной системой, после визуальной регистрации приемной системой приемной системой в ИК-области спектра рассеянного дефектами в кристаллах излучения и теплового излучения дефектов формируют посредством компьютерной обработки получаемые визуальные изображения распределения тепловых полей, по результатам компьютерной обработки соответствующих визуальных изображений анализируют соответствующие индикатрисы рассеянного дефектами в оптическом кристалле излучения и индикатрисы теплового излучения дефектов и осуществляют количественную оценку дефектов посредством компьютерной обработки получаемых изображений в виде томографической картины распределения дефектов в материале и их концентрации в объеме оптического кристалла.

В качестве приемной системы могут использовать по крайней мере один тепловизор.

В качестве приемной системы могут использовать тепловизор, установленный под углом 90° к оптической оси наблюдения приемной системы, формируемой лазером и первым тепловизором, с возможностью вращения вокруг этой оптической оси и возможностью приема рассеянного дефектами в кристаллах излучения и теплового излучения дефектов.

В качестве приемной системы могут использовать тепловизор, установленный на оптической оси наблюдения приемной системы, формируемой лазером и оптическим кристаллом, с другой, относительно лазера, стороны оптического кристалла.

В качестве приемной системы могут использовать первый тепловизор, установленный на оптической оси наблюдения приемной системы, формируемой лазером и оптическим кристаллом, с другой, относительно лазера, стороны оптического кристалла, и второй тепловизор, установленный под углом 90° к оптической оси наблюдения приемной системы, формируемой лазером и первым тепловизором, с возможностью вращения вокруг этой оптической оси.

Зондирование могут осуществлять лазерным излучением в диапазоне длин волн 9-11 мкм.

В качестве оптических кристаллов могут использовать кристаллы, предназначенные для изготовления инфракрасной оптики.

При количественной оценке дефектов могут осуществлять оценку их размеров, положение в объеме, концентрацию и влияние дефектов на оптические свойства соответствующего кристалла.

По крайней мере один из тепловизоров может быть синхронизирован по времени с интервалами между импульсами лазерного излучения.

Соответствующий тепловизор может быть синхронизирован с длительностью импульса и частотой следования соответствующего импульсно-периодического лазерного излучения посредством вращающегося диска, отверстия и скорость вращения которого исключают возможность попадания лазерного излучения на приемные площадки фотоприемников тепловизоров.

Перед визуальной регистрацией первым тепловизором рассеянного дефектами в кристаллах излучения и теплового излучения дефектов осуществляют ослабление прошедшего через оптический кристалл лазерного излучения фильтром, установленным между первым тепловизором и оптическим кристаллом на оптической оси наблюдения приемной системы, формируемой лазером и первым тепловизором.

Частоту повторения импульсов лазерного излучения могут задавать схемой управления лазера по специально созданной программе с помощью компьютера, при этом контроль параметров лазерного излучения могут осуществлять с помощью фотоприемника.

Заявляемый способ оптической томографии прозрачных оптических материалов реализуют следующим образом.

Поставленная задача решается благодаря тому, что в способе оптической томографии прозрачных оптических материалов заготовку оптической детали из прозрачного оптического кристалла, предназначенного для изготовления инфракрасной оптики, облучают пучком импульсно-периодического лазерного излучения, луч лазера проходит через всю заготовку оптической детали, при этом дефекты (неоднородности) в заготовке оптической детали для нее визуализируют с помощью по крайней мере одного тепловизора, а по полученным картинам анализируют как индикатрисы рассеяния, так и индикатрисы теплового излучения дефектов.

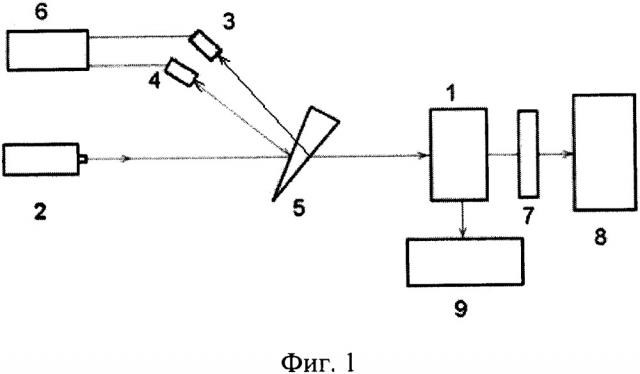

Изобретение поясняется графическими материалами.

На фиг. 1 представлена принципиальная оптическая схема, обеспечивающая практическую реализацию заявляемого способа оптической томографии прозрачных оптических материалов, в которой 1 - исследуемая заготовка оптической детали из прозрачного оптического кристалла; 2 - лазер; 3 - измеритель средней мощности; 4 - фотоприемник; 5 - клин из прозрачного в ИК-области материала, например из хлорида натрия (NaCl); 6 - осциллограф; 7 - фильтр-ослабитель: 8, 9 - первый и второй тепловизоры.

Практическая реализация способа предусматривает следующие операции.

Заготовку оптической детали (1) из прозрачного оптического кристалла, например, из хлорида натрия (NaCl), освещают импульсно-периодическим излучением СО2-лазера (2) и осуществляют зондирование заготовки оптической детали (1), в том числе и дефектов в ней, лазерным излучением, проходящим через весь материал заготовки оптической детали из оптического кристалла (1).

Нагревают лазерным излучением микродефекты с образованием локально нагретых микрозон в объеме заготовки оптической детали (1) из прозрачного оптического кристалла. Локальные нагретые микрозоны возникают в процессе облучения импульсно-периодическим лазерным излучением с длиной волны, для которой исследуемый оптический кристалл (1) является прозрачным. Дефекты нагревают лазерным излучением до температуры их локального нагрева, в результате чего в заготовке оптической детали (1) из прозрачного оптического кристалла фиксируют значительное количество малоразмерных поглощающих и рассеивающих лазерное излучение микродефектов типа кластеров, которые до воздействия импульсно-периодическим излучением мощного импульсного СО2-лазера визуально не наблюдались. Визуальная регистрация дефектов приемной системой зависит от разрешающей способности соответствующих приемных устройств, например, тепловизоров (8, 9) и мощности используемого лазера (2).

Наиболее предпочтителен для этой цели щелевой, либо TEA СО2-лазер. В режиме свободной генерации СО2-лазер излучает на длине волны 10,6 мкм, где наблюдается максимальный коэффициент усиления. Большинство промышленно выпускаемых СО2-лазеров работают именно на этой длине волны. Однако возможно использование мощного лазерного излучения с иной длиной волны, подходящей для теплового нагрева дефектов, для которой исследуемый оптический кристалл (1) является прозрачным. Например, в случае необходимости, посредством использования селективной резонаторной оптики в СО2-лазерах возможно получение генерации на нескольких десятках линий длин волн в диапазоне 9-11 мкм, а при наличии тепловизоров (8 и 9) диапазона 3-5 мкм возможно использование других лазерных источников, например, HF(DF)-лазеров, или СО-лазеров. Возможно также применение лазерных источников с длиной волны, не входящей в диапазон работы тепловизоров (8 и 9). В этом случае тепловизоры (8 и 9) будут регистрировать только тепловое излучение нагретого дефекта.

Частота повторения импульсов лазерного излучения задается схемой управления лазера, контроль параметров лазерного излучения осуществляют с помощью фотоприемника (3), например, на основе эффекта фотонного увеличения дырок (дырками называются вакансии, не занятые электронами), например, в кристалле германия, и калориметрического измерителя средней мощности (4) типа ИМО 2-2 или прибором Ophir Nova II, или иного, сходного по характеристикам, и пригодного для измерения средней мощности используемого лазерного источника. Часть излучения на эти приборы отводят оптическим клином, выполненным из прозрачного в ИК-области работы тепловизора (8, 9) материала, например, из монокристалла хлорида натрия (NaCl) (5). Сигналы с фотоприемника (3) и калориметрического измерителя (4) регистрируют осциллографом (6).

Поэтому заявляемый способ может быть реализован при использовании не только широкого мощного луча, но сравнительно маломощного сфокусированного лазерного излучения, при сканировании излучения по заготовке оптической детали из прозрачного оптического кристалла (1) и компьютерной обработке получаемых изображений, либо при засветке оптического кристалла (1) широким пучком более мощного лазера (2).

Лазерное излучение, прошедшее через исследуемый оптический кристалл, ослабляют или исключают посредством фильтра (7), установленного между первым тепловизором (8) и оптическим кристаллом (1) на оптической оси наблюдения приемной системы, формируемой лазером (2) и первым тепловизором (8). Необходимость фильтра (7) обусловлена тем, что фотоприемник тепловизора (8) обладает высокой чувствительностью в рабочей ИК-области и поэтому может выходить из строя при превышении порога его оптической стойкости под воздействием, в частности, прошедшего через исследуемый оптический кристалл (1) лазерного излучения. Кроме этого, качественную регистрацию рассеянного дефектами в оптическом кристалле (1) излучения и теплового излучения дефектов тепловизором (8) целесообразно осуществлять при максимально возможном исключении влияния прошедшего через исследуемый оптический кристалл (1) лазерного излучения.

Затем рассеянное дефектами в оптическом кристалле (1) излучение и тепловое излучение дефектов регистрировали первым тепловизором (8). Рассеяние лазерного излучения происходит от поверхности дефекта. Дефекты разогревают лазерным излучением, после чего дефекты, остывая, начинают рассеивать лазерное излучение и переизлучать в ИК-области. Это излучение в ИК- области и регистрируют тепловизоры (8, 9).

Дополнительный контроль качества прозрачного оптического кристалла осуществляют посредством его исследования вторым тепловизором (9), расположенным под углом 90° к оптической оси наблюдения приемной системы. Путем вращения второго тепловизора (9) вокруг этой оптической оси (вокруг заготовки оптической детали из прозрачного оптического кристалла (1)) при непрерывной регистрации излучения от заготовки оптической детали из прозрачного оптического кристалла (1), и используя компьютерную обработку получаемых изображений, получают томографическую картину распределения дефектов в оптическом кристалле (1) и их концентрацию в объеме оптического кристалла (1).

На полученных картинах с помощью первого тепловизора (8), расположенного на оптической оси наблюдения приемной системы, наблюдают точечные рефлексивные участки в объеме заготовки оптической детали (1), характеризующие локальные нагретые микрозоны, соответствующие микродефектам, и по полученным картинам анализируют индикатрисы рассеяния.

Кроме того, если используемый лазер (2) излучает в рабочей области первого тепловизора (8), то последняя регистрирует также рассеянное дефектом излучение. Анализируя полученные с помощью тепловизоров (8 и 9) изображения, производят оценку размеров дефектов, их положение в объеме, а также их концентрацию и влияние на оптические свойства изготавливаемой заготовки оптической детали (1) из прозрачного оптического кристалла.

Фотоприемники тепловизоров (8, 9) обладают высокой чувствительностью в рабочей области и поэтому могут выходить из строя при превышении порога из оптической стойкости. Поэтому предлагаемое техническое решение может предполагать использование защитного устройства, предназначенного для устранения этого явления. Например, это может быть вращающийся диск, отверстия и скорость вращения которого синхронизируют с длительностью импульса и частотой следования используемого лазерного излучения таким образом, чтобы исключить возможность попадания лазерного излучения на приемные площадки фотоприемников тепловизоров (8, 9).

Предлагаемый способ оптической томографии прозрачных материалов обеспечивает повышение точности изображения распределения структурных дефектов, включая микродефекты размером менее 1 мкм, во всем объеме заготовки оптической детали (1) из прозрачного оптического кристалла, в частности для оптических деталей инфракрасной оптики.

При использовании предлагаемого способа оптической томографии прозрачных материалов могут выявляться дефекты, являющиеся не только некогерентными включениями второй фазы, но и областями повышенной концентрации примесных атомов.

Способ оптической томографии прозрачных материалов может быть реализован как с помощью одного тепловизора (8 или 9), так и с помощью двух тепловизоров (8 и 9). Использование в предлагаемом способе оптической томографии прозрачных материалов двух тепловизоров (8 и 9) обеспечивает повышение качества, точности и объективности количественной оценки дефектов.

В качестве дефектов в широком смысле этого термина в контексте предлагаемого способа оптической томографии прозрачных материалов могут выступать дефекты структуры материала, примеси, включения, микронеоднородности и т.п.

Пример 1. Возможность осуществления заявляемого технического решения показана на примере исследования бездислокационного образца монокристаллического германия (Ge) n-типа с удельным сопротивлением ρ=23-30 Ом×см, имеющего размеры ~41,2 мм (высота) × 30,8 мм (ширина) × 13,0 мм (толщина). В образце в исходном состоянии при выключенном лазере не наблюдались какие-либо дефекты, разрешаемые тепловизором.

Облучение полированного кристалла (1) (полировали все поверхности) производили импульсно-периодическим волноводным СО2-лазером (2) со средней мощностью до 1 Вт, разработанного и изготовленного в ООО «Специальные технологии» [Стабилизация линии излучения волноводного CO2-лазера для лазерного оптико-акустического детектора утечек SF6 / Д.А. Каштанов, В.А. Васильев, А.И. Карапузиков, И.В. Шерстов // Оптика атмосферы и океана, том 24, 2011, №05, с. 411-424]. Конструкция лазера позволяла перестраивать длительность импульса в диапазоне 30-300 мкс и частоту их повторения в диапазоне 10-300 Гц. Управление параметрами выходного излучения лазера осуществляли по специально созданной программе с помощью компьютера. Параметры лазерного излучения в эксперименте: частота повторения 300 Гц, длительность импульса 100 мкс, средняя мощность 550 мВт. После включения лазера визуально различались отдельные горячие точки, очевидно вызванные поглощением и рассеянием излучения на поглощающих включениях.

Контроль параметров лазерного излучения осуществляли с помощью фотоприемника (3). Измерение средней мощности лазера проводили прибором Ophir Nova II (4). Часть излучения на эти приборы отводили клином из монокристалла хлорида натрия (NaCl) (5). Сигналы с фотоприемника (3) и прибора Ophir Nova II (4) регистрировали осциллографом (6). Лазерное излучение, прошедшее через исследуемый оптический кристалл, ослабляют фильтром (7), установленным между первым тепловизором (8) и оптическим кристаллом (1) на оптической оси наблюдения приемной системы, формируемой лазером (2) и первым тепловизором (8), после чего рассеянное дефектами в оптическом кристалле лазерное излучение и тепловое излучение дефектов регистрировали первым тепловизором (8) в ИК-области спектра.

Рассеяние лазерного излучения происходит от поверхности дефекта. Дефекты разогревают лазерным излучением, после чего дефекты, остывая, начинают рассеивать лазерное излучение и переизлучать в ИК-области. Это излучение в ИК-области и регистрируют тепловизоры (8, 9).

На полученных картинах с помощью первого тепловизора (8), расположенного на оптической оси наблюдения приемной системы, наблюдали точечные рефлексивные участки в объеме кристалла (1), характеризующие локальные нагретые микрозоны, соответствующие микродефектам.

Дополнительный контроль качества оптического кристалла (1) осуществляли вторым тепловизором (9), расположенной под углом 90° к оптической оси наблюдения приемной системы. Вторым тепловизором (9) фиксировали излучение от боковой полированной поверхности кристалла (1) (тепловизор (9) поворачивали вокруг кристалла на 360° в течение 2 минут). Использование двух тепловизоров (8 и 9) позволило получить пространственную картину распределения дефектов (томографическое изображение) и концентрацию дефектов. Размеры выявленных в результате воздействия лазерного излучения поглощающих включений были меньше 1 мкм.

Пример 2. Исследовали нелегированный монокристаллический германий в форме прямоугольной призмы, грани которой подвергли оптической полировке; размер образца составлял 60×30×10 мм.

Облучение образца оптического кристалла (1) производили импульсно-периодическим волноводным СО2-лазером (2) со средней мощностью до 1 Вт, разработанного и изготовленного в ООО «Специальные технологии». Конструкция лазера (2) позволяла перестраивать длительность импульса в диапазоне 30-300 мкс и частоту их повторения в диапазоне 10-300 Гц. Управление параметрами выходного излучения лазера осуществляли по специально созданной программе с помощью компьютера. Падающий луч был направлен перпендикулярно грани 60×30 мм.

Контроль параметров лазерного излучения осуществляли с помощью фотоприемника (3). Измерение средней мощности лазера (2) проводили прибором Ophir Nova II (4). Часть излучения на эти приборы отводили клином из монокристалла хлорида натрия (NaCl) (5). Сигналы с фотоприемника (3) и прибора Ophir Nova II (4) регистрировали осциллографом (6). Лазерное излучение, прошедшее через исследуемый оптический кристалл (1), ослабляют фильтром (7), установленным между первым тепловизором (9) и оптическим кристаллом (1) на оптической оси наблюдения приемной системы, формируемой лазером (2) и тепловизором (9).

С помощью тепловизора (9) фиксировали точечные рефлексивные участки в объеме кристалла, характеризующие локальные нагретые микрозоны, и лазерное излучение, рассеянное на дефектах оптического кристалла (1). Дефекты определяли тепловизором (9), расположенной нормально направлению светового пучка (грань 80×25 мм). Картины искажения распределения тепловых полей, количественная оценка нагретых микрозон и интенсивность рассеянного излучения позволили выявить наличие микродефектов. Размеры выявленных в результате воздействия лазерного излучения поглощающих включений были меньше 1 мкм.

Пример 3. Исследовали нелегированный монокристаллический германий в форме прямоугольной призмы, грани которой подвергли оптической полировке; размер образца составлял 60×30×10 мм.

Облучение образца оптического кристалла (1) производили импульсно-периодическим волноводным СО2-лазером (2) со средней мощностью до 1 Вт, разработанного и изготовленного в ООО «Специальные технологии». Конструкция лазера (2) позволяла перестраивать длительность импульса в диапазоне 30-300 мкс и частоту их повторения в диапазоне 10-300 Гц. Управление параметрами выходного излучения лазера осуществляли по специально созданной программе с помощью компьютера. Падающий луч был направлен перпендикулярно грани 60×30 мм.

Контроль параметров лазерного излучения осуществляли с помощью фотоприемника (3). Измерение средней мощности лазера проводили прибором Ophir Nova II (4). Часть излучения на эти приборы отводили клином из монокристалла хлорида натрия (NaCl) (5). Сигналы с фотоприемника (3) и прибора Ophir Nova II (4) регистрировали осциллографом (6). Лазерное излучение, прошедшее через исследуемый оптический кристалл, ослабляли фильтром (7), установленным между первым тепловизором (8) и оптическим кристаллом (1) на оптической оси наблюдения приемной системы, формируемой лазером (2) и тепловизором (8).

С помощью тепловизора (8), установленного на оптической оси наблюдения приемной системы, формируемого лазером и оптическим кристаллом, с другой, относительно лазера (2), стороны оптического кристалла (1) фиксировали точечные рефлексивные участки в объеме кристалла, характеризующие локальные нагретые микрозоны, и излучение, рассеянное на дефектах оптического кристалла (1). Картины искажения распределения тепловых полей, количественная оценка нагретых микрозон и интенсивность рассеянного излучения позволили выявить наличие микродефектов. Размеры выявленных в результате воздействия лазерного излучения поглощающих включений были меньше 1 мкм.

На основании вышеизложенного новый достигаемый технический результат заявляемого изобретения обеспечивает следующие технические преимущества (по сравнению с прототипом).

1. Повышение точности определения оптической однородности заготовки оптической детали (1) из прозрачного оптического кристалла не менее чем на 20%.

2. Повышение точности изображения распределения структурных дефектов, включая микродефекты размером менее 1 мкм, во всем объеме заготовки оптической детали (1) из прозрачного оптического кристалла не менее чем на 20%.

3. Возможность выявления микродефектов, линейные размеры которых могут не превышать 1 мкм.

4. Возможность выявления дефектов, являющихся как некогерентными включениями второй фазы, так и областями повышенной концентрации примесных атомов.

5. Если используемый лазер (2) излучает в рабочей области фотоприемника тепловизора (8), то последний регистрирует также рассеянное дефектом излучение.

В настоящее время в Тверском государственном университете проведены испытания и выпущена на их основе технологическая и конструкторская документация на заявляемый способ оптической томографии прозрачных оптических материалов.

1. Способ оптической томографии прозрачных материалов, включающий зондирование материала лазерным излучением, проходящим через весь материал, и визуальную регистрацию приемной системой рассеянного дефектами в материале излучения, отличающийся тем, что зондирование дефектов осуществляют в оптических кристаллах импульсно-периодическим лазерным излучением с длиной волны, прозрачной для соответствующего оптического кристалла, до обеспечения температуры локального нагрева облучаемых дефектов, визуально регистрируемой приемной системой, после визуальной регистрации приемной системой в ИК-области спектра рассеянного дефектами в кристаллах излучения и теплового излучения дефектов формируют посредством компьютерной обработки получаемые визуальные изображения распределения тепловых полей, по результатам компьютерной обработки соответствующих визуальных изображений анализируют соответствующие индикатрисы рассеянного дефектами в оптическом кристалле излучения и индикатрисы теплового излучения дефектов и осуществляют количественную оценку дефектов посредством компьютерной обработки получаемых изображений в виде томографической картины распределения дефектов в материале и их концентрации в объеме оптического кристалла.

2. Способ по п. 1, отличающийся тем, что в качестве приемной системы используют по крайней мере один тепловизор.

3. Способ по п. 2, отличающийся тем, в качестве приемной системы используют тепловизор, установленный под углом 90° к оптической оси наблюдения приемной системы, формируемой лазером и первым тепловизором, с возможностью вращения вокруг этой оптической оси и возможностью приема рассеянного дефектами в кристаллах излучения и теплового излучения дефектов.

4. Способ по п. 2, отличающийся тем, что в качестве приемной системы используют тепловизор, установленный на оптической оси наблюдения приемной системы, формируемой лазером и оптическим кристаллом, с другой, относительно лазера, стороны оптического кристалла.

5. Способ по п. 2, отличающийся тем, что в качестве приемной системы используют первый тепловизор, установленный на оптической оси наблюдения приемной системы, формируемой лазером и оптическим кристаллом, с другой, относительно лазера, стороны оптического кристалла, и второй тепловизор, установленный под углом 90° к оптической оси наблюдения приемной системы, формируемой лазером и первым тепловизором, с возможностью вращения вокруг этой оптической оси.

6. Способ по п. 1, отличающийся тем, что зондирование осуществляют лазерным излучением в диапазоне длин волн 9-11 мкм.

7. Способ по п. 1, отличающийся тем, что в качестве оптических кристаллов используют кристаллы, предназначенные для изготовления инфракрасной оптики.

8. Способ по п. 1, отличающийся тем, что при количественной оценке дефектов осуществляют оценку их размеров, положение в объеме, концентрацию и влияние дефектов на оптические свойства соответствующего кристалла.

9. Способ по п. 2 или 5, отличающийся тем, что по крайней мере один из тепловизоров синхронизируют по времени с интервалами между импульсами лазерного излучения.

10. Способ по п. 9, отличающийся тем, что соответствующий тепловизор синхронизируют с длительностью импульса и частотой следования соответствующего импульсно-периодического лазерного излучения посредством вращающегося диска, отверстия и скорость вращения которого исключают возможность попадания лазерного излучения на приемные площадки фотоприемников тепловизоров.

11. Способ по п. 5, отличающийся тем, что перед визуальной регистрацией первым тепловизором рассеянного дефектами в кристаллах излучения и теплового излучения дефектов осуществляют ослабление прошедшего через оптический кристалл лазерного излучения фильтром, установленным между первым тепловизором и оптическим кристаллом на оптической оси наблюдения приемной системы, формируемой лазером и первым тепловизором.

12. Способ по п. 1, отличающийся тем, что частоту повторения импульсов лазерного излучения задают схемой управления лазера по специально созданной программе с помощью компьютера, при этом контроль параметров лазерного излучения осуществляют с помощью фотоприемника.