Отражательная печь для переплава металла

Иллюстрации

Показать всеИзобретение относится к отражательной печи для переплава алюминиевых ломов. Печь содержит корпус, образованный боковыми, передней и задней торцевыми стенками, ограниченную подом и стенками накопительную ванну, наклонную площадку, свод, две сливные летки, газоход. Корпус размещен на сварном каркасе, залитом бетоном с наполнителем из диатомитовой крошки. Наклонная площадка, накопительная ванна выложены из корундовых блоков КС-95, уложенных на три слоя асбокартона, и имеют подбивку из диатомитовой крошки, смешанной с измельченной асбестовой крошкой. Печь имеет большие нижний и верхний своды, расположенные один над другим с образованием между ними промежутка для дымохода. Верхний большой свод печи имеет двойной слой огнеупорного теплоизоляционного муллитокремнеземистого войлока МКРВ-200 и сверху его уложен слой огнеупорных теплоизоляционных матов. В печи зафутерованы в один ряд три инжекционные горелки, причем каждая из трех горелок содержит литой стабилизирующий пламя туннель, огнеупорную набивную массу, смесители, объединенные общей сварной газораспределительной камерой, в каждом смесителе просверлено четыре сопла под углом 25° к их осям. Печь имеет два поворотных желоба для разливки металла в разливочное оборудование, расположенное в секторе обслуживания с углом 150°, и встроенный в боров экономайзер. Печь выполнена с возможностью работы на естественной и искусственной тяге с установкой пылегазоочистки в кипящем слое, оснащенной 20-ю картриджными фильтрами. Обеспечивается высокая производительность печи, уменьшение потерь тепла и угара, а также возможность экологически чистого переплава алюминиевых ломов. 6 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известен аналог - отражательная печь для переплавки металла (Источник информации патент РФ №2155304), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход.

Недостатками этой печи являются:

1. Сложность конструкции из-за наличия двух сводов (малый над загрузочным столом и большой над ванной).

2. Отсутствие внешней теплоизоляции печи, уменьшающей потери тепла во внешнюю среду.

3. Печь не имеет систему пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи используется стационарный желоб для слива расплавленного металла.

5. Из описания печи следует, что она оснащена только одной форсункой. Этого явно недостаточно для обеспечения высокой скорости проплавления шихты и ведения форсированного режима плавки.

6. Наличие одного желоба увеличивает продолжительность слива наплавленного в печи металла, что в конечном счете, уменьшает производительность печи. Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - отражательная печь для переплава металла (Источник информации патент РФ №2361162), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, две сливные летки и газоход.

Печь предназначена для переплавки вторичного алюминия и имеет следующие недостатки:

1. Сложность конструкции из-за наличия двух сводов (малый над загрузочным столом и большой над ванной).

2. Внешняя теплоизоляция стен, свода, а также накопительной ванны и наклонной площадки хорошая, но ее можно улучшить;

3. В печи использованы подовые блоки МКРС-50, имеющие достаточно большой срок эксплуатации, однако, применив другие подовые блоки для подины и наклонной площадки, можно увеличить срок эксплуатации печи.

4. Печь не имеет систему пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

5. В печи используются не два поворотных а два стационарных желоба для слива расплавленного металла.

Из-за перечисленных выше недостатков невозможно получить технический результат.

Известен аналог - отражательная печь для переплава металла (Источник информации патент РФ №2361161), являющаяся наиболее близкой (прототипом), содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, две сливные летки и газоход, причем, корпус размещен на сварном каркасе. Считаю, что печь, взятая за прототип, имеет следующие недостатки:

1. Внешняя теплоизоляция стен, свода, а также накопительной ванны и наклонной площадки хорошая, но ее можно улучшить;

2. Печь не является высокопроизводительной;

3. Печь имеет удовлетворительную герметичность. За счет предлагаемой автором конструкции заслонок рабочего и шлакового окон можно создать герметичную печь, позволяющую снизить выбросы вредных газов в атмосферу, уменьшить потери металла и тепла в окружающую среду;

4. В печи используется стационарный желоб для слива расплавленного металла;

5. В печи использованы подовые блоки ШСУ-33-1 ГОСТ 7151-74, имеющие достаточно большой срок эксплуатации, однако, применив другие подовые блоки для подины и наклонной площадки, можно увеличить срок эксплуатации печи.

Из-за перечисленных выше недостатков невозможно получить технический результат.

Задачей изобретения является создание высокопроизводительной газовой ванной отражательного типа печи для переплава металла, в особенности алюминиевых ломов, простой конструкции, герметичной, позволяющей снизить выбросы вредных газов в атмосферу, уменьшить потери металла и тепла в окружающую среду, а также увеличить срок ее эксплуатации и ввести в состав печи два поворотных желоба и экономайзер.

Технический результат - разработанная печь является простой по конструкции, герметичной, имеющей большой срок эксплуатации, высокопроизводительной, позволяющей: использовать несортированный от инородных включений лом, снизить потери тепла в окружающею среду за счет хорошей теплоизоляции, вести процесс переплава на естественной и искусственной тяге с системой пылегазоочистки, что делает его экологически чистым, кроме того, увеличить зону обслуживания при заливке и ввести экономайзер для нагрева воды, используемой в технологических целях.

Указанный технический результат достигается за счет того, что в отражательную печь для переплава металла, содержащую корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, накопительную ванну и наклонную площадку, ограниченные подом и стенками, свод, две сливные летки и газоход, согласно предлагаемому изобретению, введен сварной каркас, залитый бетоном с наполнителем диатомитовой крошкой и имеющий три теплоизоляционных слоя из легковесного кирпича и листового асбокартона под подиной, три теплоизоляционных слоя из легковесного кирпича и четыре листового асбокартона под наклонной площадкой.

Бетон с наполнителем диатомитовой крошкой, три теплоизоляционных слоя из легковесного кирпича и листового асбокартона под подиной, три теплоизоляционных слоя из легковесного кирпича и четыре листового асбокартона под наклонной площадкой позволяют снизить потери тепла.

Кроме того, накопительная ванна и наклонная площадка выполнены из корундовых блоков КС-95, уложенных на три слоя асбокартона, и имеют подбивку из диатомитовой крошки смешанной с измельченной асбестовой крошкой. Срок службы печи увеличивается из-за использования корундовых блоков КС-95, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8,5 лет). Применением корундовых блоков КС-95 вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, ускорить процесс строительства и снизить долю ручного труда. Теплоизоляция, состоящая из трех слоев листового асбокартона и подбивки из диатомитовой крошки смешанной с измельченной асбестовой крошкой позволяет дополнительно сохранять температуру металла в ванне и наклонной площадке.

Следует отметить, что предлагаемая отражательная печь для переплава алюминиевого лома имеет два больших свода: нижний и верхний, расположенных один над другим, между ними имеется промежуток, выполняющий роль дымохода. Предлагаемая конструкция сводов позволяет: во-первых, использовать тепло отходящих дымовых газов, имеющих высокую температуру для нагрева нижнего свода с двух сторон и верхнего свода с нижней стороны, повысить тепловой к.п.д. печи; во-вторых, аккумулированное тепло позволяет увеличить скорость проплавления шихты и снизить расход природного газа. Благодаря такому решению, нижний большой свод омывается с двух сторон раскаленными дымовыми газами, тепло отражается на ванну и наклонную площадку, естественно, отражательная печь проплавляет больше алюминиевого лома.

Вместе с тем, отражательная печь для переплава алюминиевого лома имеет в передней (горелочной стене) ряд инжекционных горелок среднего давления: три четырех рядные сорокачетырех смесительные, направленные на шихту, находящуюся на наклонной площадке и на ванну с расплавленным металлом. Такое расположение горелок позволяет добиться высокой скорости плавки, снизить угар (по практическим данным), а также загружать незагрязненную шихту через шлаковое окно и быстро ее переплавлять. Общая тепловая мощность горелок составляет 12670 кВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

При этом каждая из трех горелок содержит литой стабилизирующий пламя туннель, огнеупорную набивную массу, смесители, объединенных общей сварной газораспределительной камерой, в каждом смесителе просверлено четыре сопла под углом 25° к их осям, а также горелка содержит кожух, приваренный к газораспределительной камере, кроме того, в газораспределительной камере размещены: в первом ряду одиннадцать смесителей с длинными насадками, имеющими на внутренней поверхности 16 литых ребер, во втором ряду 11 смесителей с короткими насадками, в третьем ряду размещены 11 смесителей без насадок и в четвертом размещены 11 смесителей с насадками, имеющими устройство для окончательного перемешивания газовоздушной смеси.

При этом отражательная печь для переплава алюминиевого лома имеет два поворотных желоба, которые можно поворачивать в процессе разливки жидкого металла и имеет в конструкции два промежуточных носка, две поворотные чаши с приваренным в каждой в нижней ее части валом, конец которого впрессован во внутреннюю обойму шарикового подшипника, а его наружная обойма зафиксирована в кронштейне, который закреплен в задней стенке печи, причем к поворотной чаше приварен длинный разливочный носок с двумя ручками, что позволяет последовательно разливать наплавленный в печи металл в разливочное оборудование, расположенное в секторе обслуживания с углом 150°. Такая конструкция каждого поворотного желоба на шариковом подшипнике позволяет очень легко вращать его во время разливки жидкого металла улучшает условия труда обслуживающего персонала.

Более того, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из асбестовой крошки, огнеупорной ваты, огнеупорных матов, диатомитовой крошки и слоя листового асбокартона. Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Вместе с тем, печь имеет встроенный в боров экономайзер, который позволяет нагревать воду для технологических нужд теплом отводящих дымовых газов.

Существенно отметить, что верхний большой свод печи имеет двойной слой огнеупорного теплоизоляционного муллитокремнеземистого войлока МКРВ-200 и сверху его уложен слой огнеупорных теплоизоляционных матов. Это дополнительно уменьшает теплопотери из печи.

Кроме того, печь имеет два привода подъема и опускания заслонок печи, состоящий каждый из электродвигателя, муфты, червячного редуктора, двух шкивов, цепи, троса, серьги, противовеса, копиров, барабана и заслонки с двойным теплоизоляционным слоем листового асбокартона, футерованной легковесным полуторным огнеупорным кирпичом марки ШЛ- 1,0, выступающим за раму на 40-45 мм и образующим при закрытии надежный «замок», что способствует уменьшению угара и снижению теплопотерь.

Следует отметить, задняя (легочная) стена выполнена расширяющейся к верху, что позволяет дымовым газам плавнее осуществлять поворот к дымоходу, выложенному в передней стенке печи и производить нагрев нижней стороны большого нижнего свода, который затем отражает аккумулированное тепло на ванну и наклонную площадку.

Следует подчеркнуть, что печь выполнена с возможностью работы на естественной и искусственной тяге с двух блочной установкой пылегазоочистки в «кипящем слое», оснащенной 20-ю картриджными фильтрами, двумя загрузочными решетками с отверстиями, для загрузки на них слоя адсорбента, состоящего из извести пушонки, активированного угля, селикагеля, березового угля, при этом двух блочная установка пылегазоочистки имеет следующие технические характеристики: производительность по очищаемому газу 19600 м3/час; площадь поверхности фильтрования 26 м2; количество картриджных фильтров 20 шт; толщина слоя адсорбента 0,3-0,35 м; степень очистки по фтористому водороду 73%; степень очистки по окиси меди 87%; степень очистки по окиси углерода 94%; степень очистки по окиси азота 86%; степень очистки по окиси алюминия 81%; степень очистки по пыли 94%; температура очищаемого газа от 20 до 100°С; температура наружной поверхности установки от 45 до 55 °С; уровень звука не более 80 ДБА; энергетические затраты на очистку 6 кВт/ч.

Наконец, частично боковая стенка и частично задняя оформлены корундовых блоками КС- 95, которые имеют высокую огнеупорность и большой срок службы.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п., обеспечивает решение поставленной задачи.

Наличие наклонной площадки позволяет вести в печи переплавку несортированного от инородных включений лома, так как переделки (чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл.

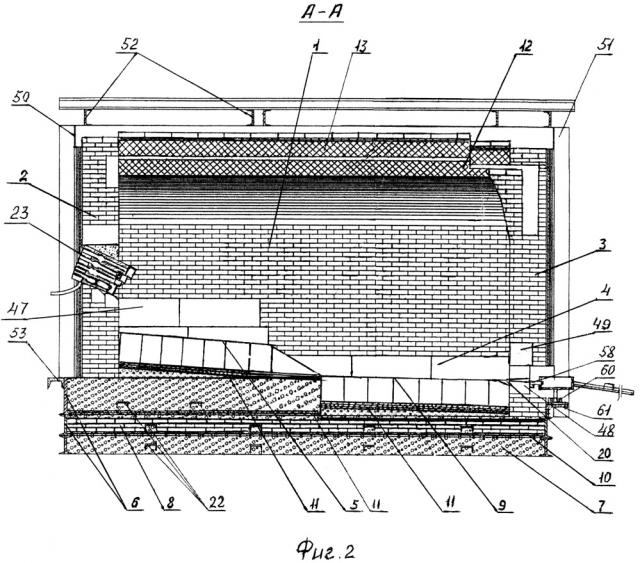

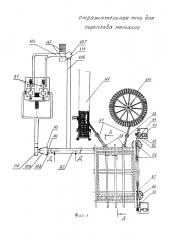

На фиг. 1. Вид печи и установки пылегазоочистки в плане.

На фиг. 2. Продольный разрез печи А-А.

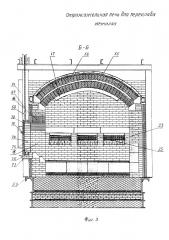

На фиг. 3. Поперечный разрез печи Б-Б (вид горелочного пояса и дымохода).

На фиг. 4. Поперечный разрез печи В-В (вид леток).

На фиг. 5. Вид в плане четырех рядной сорокачетырех смесительной горелки.

На фиг. 6. Разрез Г-Г четырех рядной сорокачетырех смесительной горелки.

На фиг. 7. Смеситель верхнего ряда четырех рядной сорокачетырех смесительной горелки.

На фиг. 8. Смеситель нижнего ряда четырех рядной сорокачетырех смесительной горелки.

На фиг. 9. Продольный Д-Д разрез экономайзера.

На фиг. 10. Фронтальный вид установки пылегазоочистки.

На фиг. 11. Вид Е установки пылегазоочистки.

На фиг. 1 изображена отражательная печь для переплава металла с экономайзером, установкой пылегазоочистки и разливочным оборудованием: каруселью и литейным конвейером для отливки чушек. Предлагаемая печь содержит смонтированный на каркасе печи корпус, образованный огнеупорными наружными боковыми 1, передней 2 и задней 3 торцевыми стенками, накопительную ванну 4 и наклонную площадку 5 фиг. 1. Корпус смонтирован на металлическом каркасе 6, во внутренней полости металлического каркаса 6 на теплоизоляционной подушке 7 из бетона с наполнителем диатомитовой крошкой размещена накопительная ванна 4. В теплоизоляционной подушке 7 кроме бетона с наполнителем диатомитовой крошкой имеются три теплоизоляционных слоя 8 из легковесного кирпича марки ШЛ- 1,0 под подиной 9 и под наклонной площадкой 5, более того, имеются три слоя толщиной 10 мм листового асбокартона 10 под подиной 9 и четыре толщиной 22 мм под наклонной площадкой 5. Бетон с наполнителем диатомитовой крошкой, три теплоизоляционных слоя 8 из легковесного кирпича марки ШЛ- 1,0 под подиной 9 и под наклонной площадкой 5, а также дополнительно три слоя толщиной 10 мм листового асбокартона 10 под подиной 9 и четыре толщиной 22 мм под наклонной площадкой 5 позволяют снизить потери тепла.

Накопительная ванна 4 и наклонная площадка 5 выполнены из корундовых блоков КС-95, уложенных на три слоя асбокартона 11, и имеют подбивку из диатомитовой крошки смешанной с измельченной асбестовой крошкой. Срок службы печи по сравнению с прототипом увеличивается из-за использования корундовых блоков КС-95, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8,5 лет). Применением корундовых блоков КС-95 вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, ускорить процесс строительства и снизить долю ручного труда. Теплоизоляция, состоящая из трех слоев листового асбокартона 11 и подбивки из диатомитовой крошки смешанной с измельченной асбестовой крошкой позволяет дополнительно сохранять температуру металла в ванне и наклонной площадке. Корундовые блоки КС-95 имеют размеры: большие - толщина 300 мм, ширина 400 мм, длина 1000 мм; малые-толщина 300 мм, ширина 400 мм, длина 500 мм. Швы между корундовыми блоками КС-95 заполняют тонкоразмолотым сухим шамотным порошком, а еще более лучший результат был достигнут автором, когда засыпанный в щели блоков подины и наклонной площадки шамотный порошок в верхней части заливался жидким стеклом, а затем замазывался «заподлицо» с верхней плоскостью подины и наклонной площадки огнеупорной клеевой замазкой, разработанной автором и имеющей состав: мертель, фоскон, лигносульфанат технический.

Подина ванны глубиной 400 мм плавно переходит в наклонную площадку 5, являющуюся загрузочным столом. Ванна двумя боковыми стенками 1 и задней стенкой 3 выполненными из корундовых блоков КС-95. Над накопительной ванной 4 и наклонной площадкой 5 собран нижний большой свод 12 и верхний большой свод 13, которые опираются на пятовые кирпичи ША1 №67 поз. 14, зафутерованные в огнеупорных боковых стенках 1. Нижний большой свод 12 и верхний большой свод 13 расположены один над другим, между ними имеется промежуток, выполняющий роль дымохода. Предлагаемая конструкция сводов позволяет: во-первых, использовать тепло отходящих дымовых газов, имеющих высокую температуру для нагрева нижнего большого свода с двух сторон и верхнего большого свода с нижней стороны, повысить к.п.д. печи; во-вторых, аккумулированное тепло позволяет увеличить скорость проплавления шихты и снизить расход топлива. Благодаря отмеченному выше, нижний большой свод 12 омывается с двух сторон раскаленными дымовыми газами, тепло отражается на ванну 4 и наклонную площадку 5, естественно, отражательная печь проплавляет больше алюминиевого лома.

Над наклонной площадкой 5 в корпусе печи выполнено загрузочное окно 15 фиг. 2. Первый малый свод 16 выполнен над загрузочным окном 15 и опирается на пятовые кирпичи ША1 №67, причем, выложен по кружалам в 5 рядов из шамотного торцевого клина ША 1 №22 и №23. Кладка свода загрузочных и шлаковых окон выступает за стальной короб на 40-45 мм. В передней стенке 2 печи выложен газоход 17, выполненный в виде сектора. В задней стенке 3 внизу расположены две летки 18, с одной стороны от которых в боковой стенке 1 выложено шлаковое окно 19 для удаления шлака с поверхности расплавленного металла. Для затекания расплавленного металла в летку 18 и для удобства чистки леток в процессе удаления переделок и шлака с подины 9 перед леткой имеется выемка 20, выполненная в подовом блоке «болгаркой» в процессе футеровки печи. Второй малый свод 21 выполнен над шлаковым окном 19 и опирается на пятовые кирпичи ША1 №67, причем, выложен по кружалам в 5 рядов из шамотного торцевого клина ША 1 №22 и №23 фиг. 3. Все стены печи выложены в два с половиной кирпича. Металлический каркас 6 с печью установлен на фундаменте в плавильном отделении цеха. В аналоге имеются стальные блюмсы, в предложенной конструкции печи металлический каркас 6 имеет поперечены в виде швеллеров №16 поз. 22, которые частично выполняют роль блюмсов, обладают достаточной теплоемкостью и находятся в бетоне с наполнителем диатомитовой крошкой.

Вместе с тем, отражательная печь для переплава алюминиевого лома имеет в передней 2 (горелочной стене) ряд инжекционных горелок среднего давления: три четырех рядные сорокачетырех смесительные горелки 23, направленные под углом 25° на шихту, находящуюся на наклонной площадке 5 и на ванну 4 с расплавленным металлом. Такое расположение горелок 23 позволяет добиться высокой скорости плавки, снизить угар (по практическим данным), а также загружать незагрязненную шихту через шлаковое окно и быстро ее переплавлять. Общая тепловая мощность горелок составляет 12670 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

Разработанная автором четырехрядная 44-х смесительная горелка (далее горелка) при горении газовоздушной смеси имеет очень длинный факел от смесителей верхнего ряда, длинный от смесителей второго ряда, средний от смесителей третьего ряда, короткий от смесителей четвертого ряда, при этом происходит смешение всех четырех факелов, которые обогревают всю площадь наклонной площадки, подины печи, кроме того горелка имеет большую мощность, большой срок службы, лучшие условия процесса набивки и обмуровки ее в тепловом или плавильном агрегате, а также возможность регулирования расхода воздуха.

Каждая из трех горелок содержит литой стабилизирующий пламя туннель 24, огнеупорную набивную массу 25,44 смесителя, объединенных общей сварной газораспределительной камерой 26, в каждом смесителе просверлено четыре сопла 27 под углом 25° к их осям фиг. 6, 7, 8. Также горелка содержит кожух 28, приваренный к газораспределительной камере 26, в который набивается огнеупорная набивная масса 25. Литой стабилизирующий пламя туннель 24 надевается снизу на газораспределительную камеру 26 и кожух 28, и приваривается по периметру к газораспределительной камере 26. Более того, горелка содержит устройство для регулирования расхода воздуха (будет описано ниже), кроме того, в газораспределительной камере 26 размещены: в первом (верхнем) ряду одиннадцать смесителей 29 с длинными насадками 30, имеющими на внутренней поверхности 16 литых ребер 31, во втором ряду 11 смесителей 32 с короткими насадками 33, в третьем ряду размещены 11 смесителей 34 без насадок и в четвертом размещены 11 смесителей 35 с насадками 36, имеющими устройство для окончательного перемешивания газовоздушной смеси.

При этом смесители, насадки к смесителям, литой стабилизирующий пламя туннель 24, все детали насадок смесителей 35 четвертого ряда изготавливают из жаростойкого чугуна Х28НД3Ю2. Жаростойкий чугун, используемый в качестве материала для изготовления смесителей, насадок к смесителям, литого стабилизирующего пламя туннеля 24, всех деталей насадок 36 смесителей 35 четвертого ряда позволяет значительно увеличить срок службы горелки.

Существенно отметить, что литой стабилизирующий пламя туннель 24 в нижней части разделен тремя перегородками 37 толщиной 4 мм, которые делят его на четыре ряда. Введение в состав горелки стабилизирующего туннеля 24 увеличивает срок службы горелки, стабилизирует горение факелов каждого ряда, улучшает процесс обмуровки горелок в тепловом или плавильном агрегате, время обмуровки горелки значительно сокращается.

Следует отметить, что каждый смеситель первого ряда 29 (горелка устанавливается в печи таким образом, что первый ряд находится вверху) является отливкой и представляет собой трубу диаметром 63×10 мм длиной 200 мм с эллиптической 38 предварительной камерой смешения и с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе имеется насадка 30 длиной 320 мм с наружным ∅ 66 мм, на внутренней поверхности которой ∅ 43 мм имеются 16 литых ребер 31, литые ребра 31 со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 7 мм, угол «заострения» составляет 30°, высота ребер 4,5 мм, длина резьбы составляет 15 мм, кроме того в нижней части насадки выфрезерованы две лыски 39 для удобства ее навинчивания на смеситель 29 и свинчивания с него. Смесители первого ряда 29 с длинными насадками 30 и литыми в них ребрами 31, а также литого стабилизирующего пламя туннеля 24 позволяют увеличить длину факела первого ряда до 4,6 м.

Вместе с тем, каждый смеситель 32 второго ряда является отливкой и представляет собой трубу диаметром 63×10 мм длиной 460 мм с эллиптической предварительной камерой смешения 38, кроме того, в конце каждого смесителя 32 имеется насадка 33, в которой отлиты 16 ребер 40, литые ребра 40 со стороны движения газо воздушной смеси имеют заходную часть «заострение» длиной 7 мм, угол «заострения» составляет 30°, высота ребер 4,5 мм. Смесители 32 второго ряда с насадками 33, а также литого стабилизирующего пламя туннеля 24 позволяют увеличить длину факела второго ряда до 4,0 м.

Каждый смеситель 34 третьего ряда является отливкой и представляет собой трубу с наружным диаметром 63×10 мм длиной 400 мм с эллиптической предварительной камерой 38 смешения и внутренним ∅ 43 мм, в которой по периферии просверлены четыре сопла под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90° фиг. 6. Смесители 34 третьего ряда, а также литого стабилизирующего пламя туннеля 24 позволяют получить длину факела до 1,7 м.

Следует отметить, что каждый смеситель 35 четвертого ряда является отливкой и представляет собой в верхней части трубу диаметром 32×5 мм переходящей в нижней части в трубу диаметром 63×10 мм длиной 260 мм с учетом наружной резьбы 15 мм, в которой по периферии просверлены четыре сопла под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе 35 имеется насадка 36 длиной 80 мм с наружным ∅ 66 мм и внутренней резьбой длиной 15 мм, причем насадка 36 имеет устройство для окончательного перемешивания газовоздушной смеси, в проточку насадки 36 заваривается диск 41 толщиной 8 мм с наружным диаметром 46 мм, имеющий тринадцать отверстий ∅ 4,0 мм, а с торца навинчивается диск 42 с лысками и наружным диаметром 66 мм, имеющий тринадцать отверстий диаметром 4 мм Конструкция насадки 36 позволяет получить факел длиной 800 мм, причем, насадки к смесителям в случае их обгорания, оплавления при длительной эксплуатации, заменяются на новые, что, в конечном итоге, увеличивает срок службы горелки.

Вместе с тем, введенный в конструкцию горелки кожух 28, коробчатый формы сварен из листовой стали марки Сталь 15 толщиной 2,5 мм позволяет набивать огнеупорную набивную массу в пространство между смесителями до установки горелки в тепловой или плавильный агрегат, а также дает возможность просушивать и прокаливать горелку вне теплового или плавильного агрегата, кожух 28 предотвращает процесс осыпания огнеупорной набивной массы 25 в процессе ее набивки. Благодаря кожуху 28 и увеличенному расстоянию между смесителями до 34 мм, улучшается процесс набивки горелки огнеупорной набивной массой.

Более того, экспериментально разработана автором и проверена на газовых плавильных печах следующая огнеупорная набивная масса для обмуровки горелки и набивки пространства между смесителями в % по весу:

| Мертель шамотный МШ 39 ТУ 14-199-119-200 | 38% |

| Лигносульфанат технический ТУ 13-0281036-89 | 15% |

| Порошок молотой глины ПГНУ ТУ 1522-051-05802299-2005 | 22% |

| Фоскон 430 ТУ 2149-200-10964029-2003 | 3% |

| Кварцевый песок марки Т ГОСТ 22551-77 | 10 |

| Вода | 12% |

Приведенная огнеупорная набивная масса после прокалки обладает высокой твердостью, высокой огнеупорностью, значительной стойкостью против осыпания при температурах до 1660°С, естественно, срок службы горелки значительно увеличивается.

Наконец, в горелку введено устройство для регулирования расхода воздуха состоящее из: двух стальных направляющих 42, приваренных к газораспределительной камере 26, двух шпилек 43, регулятора 44, двух гаек - барашек 45 и двух пружинных шайб 46. Устройство для регулирования расхода воздуха позволяет регулировать инжектируемый в горелку воздух, а также позволяет использовать в горелке природные газы различных месторождений России, стран СНГ и мира.

Номинальное рабочее давление горелок 0,08 МПа. При футеровке печи в три проема в передней стене 2 укладываются три инжекционных горелки 23 и перекрываются корундовыми блоками КС-95. Затем происходит обмуровка горелок огнеупорной набивной массой, приведенной выше.

После обмуровки горелок их прокаливают в течение 50-60 минут переносной горелкой, окончательное прокаливание производится вместе с печью.

Частично боковая стенка 1 и частично задняя 3 оформлены корундовыми блоками КС-95 поз. 47, которые имеют высокую огнеупорность и большой срок службы.

В качестве связующего вещества при футеровке нечи применяется огнеупорный раствор состоящий из огнеупорной глины (25%), шамотного порошка (75%), жидкого стекла (4%), фоскона (алюмохромофосфатная смесь, 1%) и воды.

Толщина швов 1-2 мм, термокомпенсационные швы не выкладываются.

Металлический каркас 6 печи сварной, сваренный из двутавров №22, 35 и швеллеров №16 поз. 22, заливается бетоном марки В40 с наполнителем диатомитовой крошкой для уменьшения потерь тепла через бетон металлического каркаса 6 на пол цеха. При заливке бетона В40 с наполнителем шамотной крошкой укладывают слои листового асбокартона 10 и легковесного кирпича 8. После затвердевания бетона В40 с наполнителем диатомитовой крошкой делается подбивка из диатомитовой крошки смешанной с измельченной асбестовой крошкой под подину печи 9 и наклонную площадку 5. Подина 9 состоит из восьми рядов корундовых блоков КС-95 по четыре штуки в каждом ряду, уложенных на «ребро». Размер подины 2,4×4 метра. Наклонная площадка 5 состоит из семи рядов корундовых блоков КС-95 по четыре штуки в каждом ряду, уложенных на «ребро». Размер наклонной площадки 4×2,1 метра. Корундовые блоки подины 9 и наклонной площадки 5 обложены корундовыми блоками КС-95 и прямым шамотным кирпичом марки ША 1 изделие №5 ГОСТ 8691-73. Стены печи выложены из шамотного кирпича ША 1 изделие №5 и №12 ГОСТ 8691-73. Следует отметить, задняя стенка 3 выполнена расширяющейся к верху, что позволяет дымовым газам плавнее осуществлять поворот к дымоходу 17, выложенному в передней стенке печи 2 и производить нагрев нижней стороны большого нижнего свода 12, который затем отражает аккумулированное тепло на накопительную ванну 4 и наклонную площадку 5.

Летки 18 имеют размеры ∅ 24×36 мм, высверлены коническим сверлом в леточном кирпиче 48. Леточные кирпичи 48 размещается в нише задней стены 3 и перекрывается корундовым блоком КС-95 поз. 49

К металлическому каркасу 6 печи приварен стальной короб 50, имеющий теплоизоляцию между ним и каждой стеной, состоящую из асбестовой крошки, огнеупорной ваты, огнеупорных матов, диатомитовой крошки и слоя листового асбокартона фиг. 2, 4. Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Стены печи выложены в стальном коробе 50. Крепление стального короба 50 к металлическому каркасу 6 производится вертикальными швеллерами №18 поз. 51 фиг. 2.

Для предотвращения распора кладки печи вертикальные швеллеры 51 имеют связку из горизонтальных швеллеров №18 поз. 52. Для дополнительной поддержки вертикальных швеллеров 51 к двутавру металлического каркаса 6 приварены швеллеры №16 поз. 53.

Пятовые балки 54 сварены из швеллеров №24 и 30.

Печь может работать на естественной тяге при отключенном электропитании благодаря применению трех инжекционных горелок 23.

Нижний большой свод 12 и верхний большой свод 13 выполнены по кружалам из клина торцевого ША1 №22, №23. Существенно отметить, что на верхний большой свод 13 печи уложены два слоя огнеупорного теплоизоляционного муллитокремнеземистого войлока МКРВ-200 поз. 55 и сверху его уложен слой огнеупорных теплоизоляционных матов 56. Это дополнительно уменьшает тепло потери из печи.

При этом отражательная печь для переплава алюминиевого лома имеет два поворотных желоба 57, которые можно поворачиваться в процессе разливки жидкого металла и которые имеют в конструкции промежуточный носок 58, поворотную чашу 59 с приваренным в нижней ее части валом, конец которого впрессован во внутреннюю обойму шарикового подшипника 60, а его наружная обойма зафиксирована в кронштейне 61, который крепится к задней стенке 3 печи, причем к поворотной чаше 59 приварен длинный разливочный носок с двумя ручками 62, что позволяет последовательно разливать наплавленный в печи металл в разливочное оборудование, расположенное в секторе обслуживания с углом 150°. Такая конструкция поворотных желобов 57 на шариковом подшипнике 60 позволяет очень легко вращать их во время разливки жидкого металла улучшает условия труда обслуживающего персонала. Поворотные чаши 59 футерованы огнеупорным составом и имеют диаметр 380 мм, поворотные желобы 57, промежуточные носки 58 футерованы огнеупорным составом. Кроме того, печь имеет два привода подъема и опускания заслонок печи, состоящий каждый из электродвигателя 63, муфты 64, червячного редуктора 65, двух шкивов 66, цепи 67, серьги 68, противовеса 69, троса 70 копиров 71, барабана 72 и заслонки с двойным теплоизоляционным слоем листового асбокартона 73, футерованной легковесным полуторным огнеупорным кирпичом марки ШЛ- 1,0 поз. 74, выступающим за раму на 40-45 мм и образующим при закрытии надежный «замок», что способствует уменьшению угара и снижению теплопотерь фиг. 1, 2, 3. Заслонка состоит из сварной рамы 75, имеет два приваренных патрубка 76, которые опираются на два копира 71 и с помощью привода заслонка может перемещаться вверх - вниз открывая и закрывая окно (шлаковое или загрузочное). Заслонка при закрытии, к примеру, загрузочного окна 15 опирается внизу на подоконник 77. Заслонка имеет заднюю стенку 78. Двойной теплоизоляционный слой из листового асбокартона 73 и легковесный полуторный кирпич 74 значительно снижают теплопотери. Выступающая за сварную раму 75 огнеупорная футеровка, кроме выполнения функции герметичности, выполняет функцию защиты металлоконструкции сварной рамы 75 заслонки печи от действия раскаленных печных газов, которые вызывают ее коробление и образование щелей и неплотностей. Герметичность закрытия заслонкой окна печи обеспечивается заходной частью копиров 71, которая имеет угол 32 градуса фиг. 3.

Вместе с тем, печь имеет встроенный в боров экономайзер, который позволяет нагревать воду для технологических нужд теплом отводящих дымовых газов. В борове длиной 6 метров, опирающимся на колонны 79 на стальной плите 80, положен листовой асбокартон 81 толщиной 10 мм, на котором зафутерован боров 82, в футеровке его выполнена медная в виде спирали коробчатой формы трубка 83 сечением 40×40 мм фиг. 9. По медной трубке 83 подается холодная вода, которая нагревается теплом дымовых газов, отходящих по борову 82 из печи. В борове 82 имеется проем 84, в который удаляются дымовые газы, если печь работает на естественной тяге.

Существенно отметить, что печь может работать как на искусственной тяге, так и на естественной тяге. При использовании установок пылегазоочистки процесс становится экологически чистым. Очистка дымовых газов от пыли и вредных веществ происходит в установке пылегазоочистки, разработанной автором и изображенной на фиг. 10, 11, которая имеет широкий спектр очищаемых вредных веществ, находящихся в дымовых газах. Так как количество образующихся дымовых газов при плавке в печи большое, мною объединены как бы два идентичных блока 85 пылегазоочистки в одну целую конструкцию пылегазоочистки, которая имеет обслуживающую площадку 86 для профилактических работ на воздуходувках 87 и блоках 85, обслуживающую площадку 88 для загрузки адсорбента в блоки 85 пылегазоочистки и общую лестницу 89, по которой оператор поднимается на обслуживающие площадки 86 и 88. Каждый блок 85 пылегазоочистки представляет собой сборный стальной прямоугольный в сечении корпус, в нижней части которого имеется поворотная загрузочная решетка 90 с отверстиями для засыпки на нее адсорбента. Поворот решетки вокруг оси осуществляется с помощью рукоятки 91, закрепленной на оси 92. Выше поворотной загрузочной решетки расположен загрузочный патрубок 93. Внутри верхней части блока 85 размещены картриджные фильтры в количестве 20 штук, которые улавливают пылевидные частицы из дымовых газов.

В верхней части блока 85 закреплена на четырех кронштейнах 94 обслуживающая площадка 86, которая опирается на четыре опоры 95. На обслуживающей площадке 86 закреплена рама 96, на которой смонтирована воздуходувка 97 с электродвигателем 98 фиг. 11. Очищенные дымовые газы подаются по трубе 99 в воздуходувку 97. Очищаемые газы подаются в каждый блок 85 установки пылегазоочистки через патрубки 100. После работы установки газоочистки в течении 5 суток, повернув ручку 91 загрузочной решетки 90 каждого блока 85 отработанный адсорбент (активированный уголь, селикагель, березовый уголь, известь «пушонка») высыпается в нижнюю часть 101 блока 85. Затем необходимо повернуть ручку 102 патрубка для выгрузки, при этом отработанный адсорбент и пыль с картриджей высыпается из нижней части 101 блока 85 в тару 103. Для обслуживания картриджных фильтров имеется вверху бло