Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления

Иллюстрации

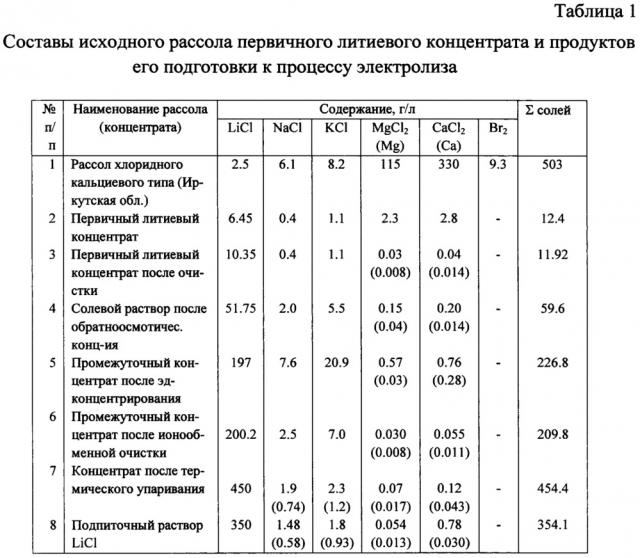

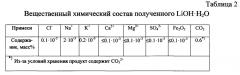

Показать всеИзобретение может быть использовано в химической промышленности. Способ получения моногидрата гидроксида лития высокой чистоты из природных литийсодержащих рассолов включает получение первичного литиевого концентрата - раствора хлорида лития путем сорбционного обогащения рассолов по литию. Первичный литиевый концентрат подвергают концентрированию и очистке от примесей кальция и магния. Концентрирование осуществляют сначала обратноосмотическим, затем электродиализным методом с последующим термическим доупариванием для высаливания примесей NaCl и KCl. Упаренный раствор хлорида лития разбавляют до получения продуктивного подпиточного раствора с концентрацией LiCl 350-380 г/л, который подают в анодный контур электролизера. Электролиз раствора хлорида лития проводят при плотности тока 1-4 кА/м2 и постоянной концентрации LiCl в анолите 115-125 г/л. Полученный в результате конверсии LiCl раствор LiOH упаривают с получением LiOH⋅H2O. Маточный раствор при одновременном пропускании диоксида углерода используют для реагентной очистки обратноосмотического концентрата от кальция и магния. Глубокую очистку от кальция и магния осуществляют ионообменным путем на ионите Lewatit-208-TР в Li форме с двухстадийной регенерацией отработанного ионита. Анодный хлор улавливают раствором карбамида с получением соляной кислоты для кислотной регенерации ионита. Перевод ионита из H+ формы в Li+ форму осуществляют маточным раствором LiOH после отделения кристаллов LiOH⋅H2O. Избыточный хлор улавливают раствором NaOH с получением товарного гипохлорита натрия. Изобретение позволяет повысить производительность процесса получения моногидрата гидроксида лития с одновременным повышением чистоты получаемого продукта, исключить образование отходов. 2 н.п. ф-лы, 2 ил., 2 табл., 3 пр.

Реферат

Область техники

Изобретение относится к области гидрометаллургии лития и может быть использовано для получения моногидрата гидроксида лития из природных рассолов.

Уровень техники

Известен способ получения гидроксида лития из рассолов, содержащих галогениды лития, щелочных и щелочноземельных металлов, после их концентрирования в естественных условиях с отделением большей части хлоридов натрия и калия и осаждением кальция и магния при pH=10.5-11.5. Концентрированный раствор, содержащий до 2-7% лития, после очистки от кальция и магния поступает на электролиз, который осуществляется в электролизере с катионообменной мембраной Nafion, отделяющей анолит от католита, где происходит переход ионов лития в катодную камеру с образованием LiOH. Процесс сопровождается выделением хлора и водорода.

Для получения моногидрата гидроксида лития высокой чистоты производят кристаллизацию его из раствора католита, в котором содержание примесных катионов не превышает 0.5%. Маточный раствор, полученный после упаривания католита и отделения LiOH⋅H2O, подвергают карбонизации диоксидом углерода для осаждения карбоната лития высокой чистоты, примесь хлора в котором составляет не более 0.005%. Выделяющиеся хлор и водород, вступая во взаимодействие, образуют соляную кислоту, которая в результате обменной реакции с высокочистым моногидратом гидроксида лития образует хлорид лития для получения высокочистого металлического лития [1].

Недостатками данного способа является многоступенчатое получение раствора хлорида лития, поступающего на электролиз, что возможно только в условиях аридного климата по галургической технологии с постадийным отделением хлоридов натрия и калия и химическим осаждением примесей кальция и магния. Полученные растворы хлорида лития требуют дальнейшего концентрирования уже с помощью погружного горения, повторного осаждения примесей Ca и Mg с помощью LiOH и Li2CO3. Таким образом, необходимо дважды использовать химическую очистку и многократно фильтровать концентрируемый рассол.

Для рассолов с высоким содержанием кальция и магния, до 50-70% от суммы солей, какими являются рассолы Сибирской платформы, использование галургической технологии невозможно из-за не фильтруемой массы осадка солей магния и кальция.

Для рассолов, обогащенных кальцием и магнием, разработана технология сорбционного обогащения по литию с получением первичного литиевого концентрата - раствора хлорида лития и установка для его получения [2]. В способе [2] предусматривается сорбционное получение литиевого концентрата, но в установке отсутствует конвертер для получения раствора LiOH из раствора хлорида лития.

Наиболее близким техническим решением является способ сорбционного извлечения лития для получения гидроокиси лития из рассолов и установка для его осуществления (пат. Ru 2193008) [3]. Способ, включающий получение раствора хлорида лития, осуществляют в U- образной колонне путем селективной сорбции хлорида лития из рассолов и десорбции LiCl водой с последующим концентрированием раствора LiCl в той же колонне путем многократной обработки насыщенного литием сорбента на стадии сорбции оборотными растворами LiCl от предыдущей десорбции. Для селективной сорбции LiCl используют гранулированный сорбент на основе двойного соединения алюминия, лития - LiCl⋅2Al(OH)3⋅mH2O с дефицитом лития в его составе [4]. Десорбцию LiCl с насыщенного сорбента осуществляют при соотношении объема циркулирующего раствора к объему сорбента, равного 1.5:1.0. Десорбция LiCl оборотными растворами хлорида лития позволяет повысить концентрацию LiCl с 0.5-3.0 кг/м3 до 11.0-17.0 кг/м3. Концентрированный раствор LiCl подвергают ионообменной очистке от примесей Ca и Mg на катионите КУ-2 в Li - форме с последующей его регенерацией раствором хлорида лития. Полученный очищенный раствор LiCl поступает на стадию электрохимической конверсии для получения раствора LiOH. Выделяющиеся на аноде хлор абсорбируют в присутствии мочевины маточным раствором после кристаллизации LiOH⋅H2O.

Анолит после электролиза хлорида лития направляют на стадию обессоливания до концентрации LiCl, равной 0.5-3.0 кг/м3, который используют на стадии десорбции лития с сорбента. Все перечисленные операции осуществляют в одной U-образной колонне, заполненной гранулированным сорбентом на основе LiCl⋅2Al(OH)3⋅mH2O селективным к литию. Колонна снабжена устройством для реверсивной циркуляции промывочной жидкости и обводной системой для возврата десорбирующей жидкости в зону десорбции. Все процессы осуществляются в ступенчато-противоточном режиме. Установка включает так же колонну, заполненную катионитом КУ-2 в Li-форме для очистки раствора хлорида лития, от примесей Ca и Mg. Раствор хлорида лития после очистки и концентрирования до 70-100 г/м3 используют на стадии регенерации катионита.

Установка для конверсии хлорида лития в гидроксид состоит из мембранного электролизера и электродиализатора - обессоливателя фильтр-прессного типа для получения обессоленного раствора, абсорбера для улавливания хлора, а также кристаллизатора для получения LiOH⋅H2O и центрифуги для отделения кристаллов от маточного рассола, используемого для поглощения хлора. Процесс конверсии LiCl в LiOH осуществляют в электролизере, работающим в гальваностатическом режиме при плотности тока 0.25-0.95 кА/м2, куда подают раствор хлорида лития 18 кг/м3. Полученный раствор гидроокиси лития концентрируют до 60-80 кг/м3. Анолит с содержанием LiCl 6.5-6.7 кг/м3 подвергают обессоливанию до 0.5-3.0 кг/м3 LiCl.

Электролизер для конверсии хлорида лития имеет анод из коррозионно-стойкого материала, в качестве которого использовали платину или титан с покрытием из иридия или платины, а в качестве катода применяли нержавеющую сталь. Электролизер снабжен промежуточными электродами, выполненными из иридированной титановой фольги, и мемранами МК-40 или МК-41. Хлор, выделяющийся на аноде в процессе электролиза, направляют в газоотделитель, а затем в абсорбер для его поглощения маточным раствором после кристаллизации LiOH⋅H2O. Избыток хлора улавливают исходным бромсодержащим рассолом, где осуществляется окисление бромид-иона до элементного брома, газообразный бром отдувают и конденсируют до жидкого состояния. Этот способ и установка для его осуществления приняты в качестве прототипа [3].

Недостатками способа являются:

1) концентрирование раствора хлорида лития непосредственно в сорбционно-десорбционной колонне, что приводит к получению раствора хлорида лития с концентрацией не выше 16-18 кг/м3;

2) получение разбавленных растворов LiOH в связи с большим переносом воды при электролизе низко концентрированных растворов LiCl;

3) низкая плотность тока вследствие использования в процессе электрохимической конверсии разбавленных растворов хлорида лития и как следствие низкая производительность процесса;

4) производимый продукт характеризуется повышенным содержанием примесей натрия и калия.

Указанные недостатки могут быть устранены реализацией следующих технических решений, заложенных в основу заявляемого способа:

- глубокое концентрирование первичного литиевого концентрата перед электрохимической конверсией, что достигается комбинированным методом: обратноосмотическим до общего солесодержания 60 кг/м3 [5] в сочетании с электродиализным до 190-205 кг/м3 по LiCl и термическим до 450 кг/м3 по LiCl;

- очистка обратноосмотического литиевого концентрата от примесей Са и Mg реагентным методом;

- глубокая ионообменная очистка электродиализного литиевого концентрата от кальция и магния;

- удаление примесей в виде NaCl и KCl при глубоком термическом концентрировании;

- реагентная очистка анолита от сульфат-ионов;

- ведение процесса электролиза при плотности тока 1-4 кА/м2, что позволяет поддержать в циркулирующем анолите концентрацию LiCl на уровне 115-125 кг/м3 и выше.

Реализация предлагаемых технических решений позволит: повысить производительность процесса получения моногидрата гидрокида лития с одновременным повышением его чистоты и, как следствие, повысить экономические показатели способа.

Сущность изобретения

Технический результат достигается при получении первичного литиевого концентрата в колоннах с неподвижным слоем сорбента, причем одна колонна работает в режиме сорбции, другая - в режиме десорбции LiCl с получением литиевого концентрата с содержанием LiCl - 4-6 кг/м3 и ~2-4 кг/м3 MgCl2 и CaCl2.

Технический результат достигается тем, что первичный литиевый концентрат сначала подвергают обратноосмотическому концентрированию с получением потока деминерализованной воды и потока обратноосмотического концентрата с общей минерализацией 50-60 кг/м3. Обратноосмотический литиевый концентрат подвергают очистке от кальция и магния с переводом их в нерастворимые соединения с использованием в качестве реагентов гидроксида лития и углекислого газа. Образующуюся твердую фазу отделяют от раствора хлорида лития с концентрацией 45-55 кг/м3 LiCl.

Технический результат достигается тем, что обратноосмотический литиевый концентрат после подкисления соляной кислотой до рН=6.0-6.5 подвергают электродиализному концентрированию при плотности тока 210-220 А/м2 с получением потока диализата с содержанием хлорида лития на уровне 10-14 кг/м3 и потока электродиализного литиевого концентрата с содержанием LiCl 190-205 кг/м3. Поток диализата смешивают с потоком первичного литиевого концентрата, поступающего на обратноосмотическое концентрирование. Поток электродиализного концентрата подвергают глубокой очистке от примесей кальция и магния на ионите Lewatit 208-ТР в Li-форме с последующей двухстадийной регенерацией отработанного ионита: сначала обработкой 2N раствором соляной кислоты, затем обработкой 2N раствором LiOH. Отработанный солянокислый раствор, содержащий CaCl2, MgCl2 и LiCl направляют на операцию карбонатно-щелочной очистки, смешивая с потоком исходного обратноосмотического концентрата. Отработанный щелочной регенерат доукрепляют добавкой моногидрата гидроксида лития до исходной концентрации LiOH.

Технический результат достигается тем, что электродиализный литиевый концентрат, прошедший стадию ионообменной очистки, подвергают термическому упариванию до концентрации LiCl 450 кг/м3 с одновременным высаливанием хлоридов натрия и калия и их отделением. Упаренный раствор хлорида лития разбавляют до содержания 350-380 кг/м3 и используют в качестве продуктивного подпиточного раствора хлорида лития в анолит на операцию электрохимической конверсии LiCl в LiOH.

Технический результат достигается тем, что электрохимическую конверсию LiCl в LiOH проводят в мембранном электролизере при плотности тока 1-4 кА/м2 и по рабочей концентрации хлорида лития в анолите 115-125 кг/м3. Для увеличения производительности процесса концентрация LiCl может быть повышена до 150-200 кг/м3. Отработанный анолит подвергают реагентной очистке (использовали хлорид бария) от сульфат-ионов и смешивают с потоком электродиализного литиевого концентрата.

Технический результат достигается тем, что для поддержания указанного уровня концентрации LiCl в анолите, продуктивный подпиточный раствор хлорида лития подают в циркуляционный анодный контур конверсионной электрохимической системы. При этом содержание LiOH в полученном на операции электрохимической конверсии раствора гидроксида лития поддерживают в пределах 50-80 кг/м3.

Технический результат достигается тем, что поток отработанного маточного раствора, образующегося в результате упаривания и кристаллизации LiOH⋅H2O, используют в качестве реагента на операции карбонатно-щелочной очистки обратноосмотического литиевого концентрата от примесей кальция и магния.

Технический результат достигается тем, что полученные кристаллы LiOH⋅H2O, выводимые с операции упаривания, промывают в режиме противотока деминерализованной водой с операции обратноосмотического концентрирования и сушат под разряжением в замкнутой системе.

Технический результат достигается тем, что часть анодного хлора абсорбируют водным раствором карбамида с получением соляной кислоты для подкисления обратноосмотического литиевого концентрата, прошедшего карбонатно-щелочную очистку от Са и Mg, и для кислотной регенерации ионита Lewatit 208-ТР.

Технический результат достигается тем, что избыточное количество хлора улавливается гидроксидом натрия с получением раствора гипохлорита натрия, используемого в качестве товарного продукта или в качестве реагента для получения гипохлорита кальция при комплексной переработке исходного раствора.

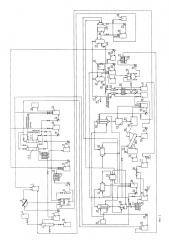

Технический результат состоит в том, что установка для реализации способа дополнительно содержит обратноосмотический концентратор-опреснитель, реактор с мешалкой для реагентной очистки обратноосмотического литиевого концентрата, фильтр-пресс для отделения осадка и емкость для сбора очищенного обратноосмотического литиевого концентрата; электродиализный концентратор для концентрирования очищенного от примесей обратноосмотического литиевого концентрата, две ионообменные колонны для глубокой очистки электродиализного концентрата, емкость с раствором соляной кислоты, емкость с раствором гидроксида лития, выпарной аппарат для глубокого упаривания электродиализного концентрата, охлаждаемую емкость с мешалкой для кристаллизации выпавших солей NaCl и KCl и фильтр для их отделения, смеситель для приготовления подпиточного раствора в анолит при электрохимической конверсии хлорида в гидроксид лития: шнековый противоточный промыватель кристаллов LiOH⋅H2O; вакуумную сушилку и фасовочную машину для моногидрата гидроксида лития, а также дополнительные емкости при регенерации ионита, абсорбер для абсорбции хлора раствором карбамида при получении соляной кислоты; абсорбер для абсорбции избыточного хлора раствором гидроксида натрия и емкости для сбора соляной кислоты и гипохлорита натрия.

Технический результат достигается также тем, что аппараты в составе установки, соединенные между собой трубопроводами, газоходами и арматурой, обеспечивают возможность ее непрерывной работы, а именно: обратноосмотический концентратор-опреснитель связан патрубком подачи питающего раствора через насос с баком приема и подачи первичного литиевого концентрата, патрубком вывода обратноосмотического литиевого концентрата с реактором для карбонатно-щелочного осаждения кальция и магния, патрубком вывода деминерализованной воды с приемно-расходной емкостью пресной воды; реактор с мешалкой для реагентной очистки обратноосмотического литиевого концентрата соединен через насос с входным патрубком фильтр-пресса, а также с источником углекислого газа, с патрубками вывода отработанных регенерационных растворов, через насос с баком приема и расхода католита; сборник очищенного от кальция и магния обратноосмотического литиевого концентрата соединен через насос с входным патрубком диализного тракта электродиализного концентратора-опреснителя и с выходным патрубком диализного тракта электродиализного концентратора-опреснителя, баком приема и подачи первичного литиевого концентрата, емкостью для приема и расхода регенерационной соляной кислоты и баком для приема и расхода производимого раствора соляной кислоты; бак приема и расхода электродиализного литиевого концентрата соединен с выходным патрубком концентрационного тракта электродиализного концентратора-опреснителя и через насос и арматуру с патрубками для входа очищенного потока; ионообменные колонны, соединены между собой патрубками для входа очищаемого потока электродиализного литиевого концентрата, патрубками для входа регенерационных растворов, которые через насосы также соединены с емкостью для приема и расхода соляной кислоты и емкостью для приготовления раствора гидроксида лития и патрубками для выхода отработанных регенерационных растворов, которые соединены с реактором для карбонатно-щелочного осаждения кальция и магния и емкостью для приготовления раствора гидроксида натрия, патрубками для выхода очищенного электродиализного концентрата, которые, в свою очередь, соединены с емкостью для приема и расхода очищенного электродиализного концентрата; емкость для приготовления раствора гидроксида лития соединена с премно-расходной емкостью пресной воды и дозатором моногидрата гидроксида лития; охлаждаемая емкость с мешалкой для кристаллизации хлоридов натрия и калия из глубоко очищенного литиевого концентрата соединена с выходным патрубком глубоко упаренного литиевого концентрата выпарного агрегата для упаривания очищенного электродиализного литиевого концентрата, через пульповый насос и друк-фильтр с емкостью для приема и расхода очищенного от кристаллов NaCl и KCl глубоко упаренного литиевого концентрата, через насосы и смеситель для приготовления продуктивного подпиточного раствора хлорида лития соединены с емкостью для приема и расхода конденсата операций упаривания и емкостью для приема и расхода продуктивного подпиточного раствора хлорида лития.

Технический результат состоит также в осуществлении электрохимической конверсии в мембранном электролизере путем постоянной подпитки анолита подпиточным раствором LiCl и поступлением католита в бак приема католита; электролизер соединен с баком приема и расхода католита через насос с патрубком входа католита выпарного аппарата для упаривания католита с выходным патрубком католита и газоотделителя катодного тракта, а также с переливным патрубком кристаллизатора моногидрата гидроксида лития и патрубком выхода фугата из центрифуги для отделения кристаллов моногидрата гидроксида лития от маточного раствора упаренного католита; шнековый противоточный промыватель своим загрузочным бункером посредством транспортера связанный с разгрузочным люком центрифуги для отделения кристаллов моногидрата гидроксида лития от маточного раствора, соединен выходным патрубком промывной жидкости через насос с емкостью для приема и расхода конденсата операций упаривания, а выходным патрубком промывной жидкости соединен со сборником промывного раствора, который через насос соединен с баком приема и расхода католита; сушилка вакуумная для сушки кристаллов моногидрата гидроксида лития связана своим загрузочным бункером с разгрузочным устройством шнекового противоточного промывателя кристаллов LiOH⋅H2O, своим устройством выгрузки с фасовочной машиной, а своим патрубком для выхода газовой фазы с источником разрежения; реактор для осаждения сульфат-ионов из отработанного потока анолита соединен с патрубком выхода анолита из газоотделителя анолитного тракта и баком анолита, через насос и друк-фильтр с емкостью для приема и расхода очищенного электродиализного литиевого концентрата, а посредством трубопровода через арматуру с источником раствора хлорида бария.

Технический результат достигается также утилизацией анодного хлора путем абсорбции части хлора водным раствором карбамида, а избыток хлора путем абсорбции водным раствором гидроксида натрия для этого: выхлоп вентилятора вентагрегата системы утилизации анодного хлора посредством газоходов соединен с атмосферой через сдувочный патрубок для удаления избыточной газовой фазы из очищенного газового потока и напрямую с патрубком входа очищенного от хлора эжектирующего потока газовоздушного эжектора, всасывающий патрубок которого соединен с патрубком выхода хлора анодного газоотделителя, а выходной патрубок хлоргазовой смеси посредством газоходов через регулируемые задвижки соединен с патрубками входа в абсорберы очищенного хлоргазового потока, а выходные патрубки для выхода очищенного от хлора газового потока соединены посредством газоходов с всасом вентилятора, образуя таким образом замкнутый контур циркуляции эжектирующего хлора газового потока; циркуляционный бак абсорбата для утилизации анодного хлора путем абсорбции водным раствором, содержащим карбамид, соединен с дозатором концентрированного раствора карбамида; бак для приема и расхода производимого раствора соляной кислоты соединен с патрубком входа абсорбента в абсорбер для утилизации анодного хлора путем абсорбции водным раствором, содержащим карбамид, и входным патрубком циркуляционного насоса; циркуляционный бак щелочного абсорбента соединен посредством трубопроводов: с приемно-расходной емкостью пресной воды и источником раствора гидроксида натрия, через насос и холодильник с патрубком входа щелочного абсорбента в абсорбер для утилизации избыточного анодного хлора, с патрубком выхода щелочного абсорбента из абсорбера для утилизации избыточного анодного хлора и посредством трубопровода и арматуры с емкостью товарного раствора гипохлорита натрия.

Перечень чертежей

Фиг. 1. Технологическая схема способа получения моногидрата гидроксида лития из природных рассолов.

Фиг. 2. Аппаратурная схема установки для реализации заявляемого способа.

Перечень обозначений оборудования, представленного на фиг. 2

1. Устройство для получения первичного литиевого концентрата.

2. Приемно-расходная емкость с пресной водой (источник пресной воды).

3. Источник природного рассола.

4. Бак приема и подачи первичного литиевого концентрата.

5. Насос для подачи литиевого концентрата на обратноосмотическое концентрирование.

6. Устройство обратноосмотического концентрирования первичного литиевого концентрата.

7. Реактор для карбонатно-щелочного осаждения кальция и магния.

8. Источник углекислого газа.

9. Насос для подачи суспензии на фильтрацию.

10. Фильтр-пресс для отделения осадка от очищенного обратноосмотического литиевого концентрата.

11. Поддон для приема осадка из фильтр-пресса.

12. Приемно-расходная емкость очищенного от кальция и магния обратноосмотического литиевого концентрата.

13. Насос для подачи очищенного обратноосмотического литиевого концентрата.

14. Электродиализный концентратор-опреснитель.

15. Бак приема и расхода электродиализного литиевого концентрата.

16. Насос для подачи электродиализного литиевого концентрата на ионообменную очистку от кальция и магния.

17. Ионообменная колонна, заполненная ионообменной смолой Lewatit 208-ТР в литий-форме.

18. Емкость для приема и расхода регенерационного раствора соляной кислоты.

19. Насос для подачи раствора соляной кислоты на регенерацию ионообменной смолы.

20. Дозатор моногидрата гидроксида лития.

21. Емкость для приготовления раствора гидроксида лития.

22. Насос для подачи раствора гидроксида лития в ионообменную колонну.

23. Емкость для приема и расхода очищенного электродиализного литиевого концентрата.

24. Насос для подачи очищенного электродиализного концентрата.

25. Выпарной агрегат для упаривания очищенного электродиализного литиевого концентрата.

26. Охлаждаемая емкость с мешалкой для кристаллизации хлоридов натрия и калия из глубоко упаренного литиевого концентрата.

27. Друк-фильтр для отделения кристаллов NaCl и KCl от упаренного электродиализного литиевого концентрата.

28. Поддон для сбора кристаллов NaCl и KCl.

29. Емкость для приема и расхода очищенного от кристаллов NaCl и KCl глубоко упаренного литиевого концентрата.

30. Насос для подачи очищенного от кристаллов NaCl и KCl глубоко упаренного литиевого концентрата на приготовление продуктивного раствора хлорида лития.

31. Холодильник-конденсатор сокового пара операции упаривания очищенного электродиализного литиевого концентрата.

32. Источник оборотной охлаждающей воды.

33. Источник греющего пара.

34. Емкость приема и расхода конденсата операций упаривания.

35. Насос для подачи конденсата упаривания на смешение с упаренным электродиализным литиевым концентратом.

36. Смеситель для приготовления продуктивного подпиточого раствора хлорида лития.

37. Емкость для приема и расхода продуктивного подпиточного раствора хлорида лития.

38. Насос для подачи продуктивного подпиточного раствора хлорида лития на электролиз.

39. Мембранный электролизер.

40. Циркуляционный бак католита.

41. Циркуляционный бак анолита.

42. Циркуляционный насос католита.

43. Циркуляционный насос анолита.

44. Газоотделитель катодного водорода.

45. Газоотделитель анодного хлора.

46. Газовоздушный эжектор анодного хлора.

47. Абсорбер для утилизации анодного хлора путем абсорбции водным раствором, содержащим карбамид.

48. Задвижка регулируемая для подачи анодного хлора в систему утилизации анодного хлора путем абсорбции раствором, содержащим карбамид.

49. Емкость для приготовления раствора карбамида.

50. Насос для подачи раствора карбамида на абсорбцию хлора.

51. Дозатор концентрированного раствора карбамида.

52. Абсорбер для утилизации избыточного анодного хлора.

53. Задвижка, регулируемая для подачи избыточного анодного хлора в систему утилизации.

54. Холодильник абсорбента.

55. Насос для подачи раствора гидроксида натрия на абсорбцию хлора.

56. Емкость для приготовления раствора гидроксида натрия.

57. Вентагрегат системы утилизации анодного хлора путем абсорбции водным раствором, содержащим карбамид.

58. Емкость сбора товарного раствора гипохлорита натрия

59. Источник концентрированного раствора гидроксида натрия.

60. Бак для приема и расхода производимого раствора соляной кислоты.

61. Насос для подачи соляной кислоты на регенерацию ионита и нейтрализацию очищенного от кальция и магния обратноосмотического литиевого концентрата.

62. Выпарной аппарат для упаривания католита.

63. Кристаллизатор моногидрата гидроксида лития.

64. Центрифуга для отделения кристаллов LiOH⋅H2O от маточного раствора.

65. Холодильник - конденсатор сокового пара операции упаривания католита.

66. Бак приема и расхода католита.

67. Насос для подачи католита на упаривание.

68. Шнековый противоточный промыватель кристаллов LiOH⋅H2O.

69. Сборник отработанного промывного раствора.

70. Насос для подачи промывного раствора в бак приема и расхода католита.

71. Сушилка вакуумная для сушки LiOH⋅H2O.

72. Источник разрежения.

73. Фасовочная машина.

74. Реактор для осаждения сульфат-ионов из отработанного потока анолита.

75. Источник раствора хлорида бария.

76. Насос для подачи анолита на фильтрацию и отделения осадка сульфата бария.

77. Друк-фильтр для отделения кристаллов сульфата бария от анолита.

78. Поддон для сбора осадка сульфата бария.

79. Приемник маточного рассола.

80. Пульповый насос.

81. Сдувочный патрубок для удаления избыточной газовой фазы из очищенного газового потока

82. Транспортер для подачи отцентрифугированных кристаллов LiOH⋅H2O в шнековый противоточный промыватель.

83. Пульповый насос для подачи пульпы кристаллов LiOH⋅H2O в центрифугу.

Реализация предлагаемого изобретения осуществляется, в соответствии с технологической схемой способа получения моногидрата гидроксида лития из природных рассолов (Фиг. 1), как описано в примере практической реализации способа.

Установка для получения моногидрата гидроксида лития высокой степени чистоты из природных литийсодержащих рассолов, аппаратурная схема которой представлена на фиг. 2, работает следующим образом. Природный рассол из источника природного рассола (3) и пресная вода из премно-расходной емкости пресной воды (2) поступают в устройство для получения первичного литиевого концентрата (1), представляющее собой сорбционно-десорбционный модуль с неподвижным слоем селективного к литию гранулированного сорбента ДГАЛ-Cl. Отработанный природный рассол поступает в приемник отработанного рассола (79), а получаемый первичный литиевый концентрат, содержащий LiCl на уровне 4-6 кг/м3 и CaCl2+MgCl2 на уровне 2-4 кг/м3 поступает в бак приема и подачи первичного литиевого концентрата (4). Из бака (4) насосом (5) первичный литиевый концентрат подают в устройство обратноосмотического концентрирования - обессоливания (6), образуя поток обратноосмотического литиевого концентрата (обратноосмотический солевой раствор с общей минерализацией 50-60 кг/м3), направляемого в реактор для карбонатно-щелочной очистки от кальция и магния (7), и поток диализата (деминерализованная вода), поступающий в емкость (2). Удаление кальция и магния из обратноосмотического литиевого концентрата осуществляется путем перевода их в нерастворимые соединения СаСО3 и 3MgCO3⋅Mg(OH)2⋅3H2O в процессе перемешивания обратноосмотического литиевого концентрата с дозируемыми реагентами: каталита (раствора LiOH), подаваемого насосом (67) из емкости для приготовления раствора гидроокиси лития (56) и углекислого газа, поступающего из источника углекислого газа (8). Образовавшуюся в реакторе (7) суспензию насосом (9) подают на фильтрацию в фильтр-пресс (10) для отделения осадка от раствора. Периодически осадок выгружают из фильтр-пресса в поддон (11), а фильтрат, представляющий собой раствор LiCl концентрацией 45-55 кг/м3, направляют в приемно-расходную емкость очищенного от кальция и магния обратноосмотического литиевого концентрата (12), откуда насосом (13) подают на вход электродиализного концентратора-опреснителя (14), генерирующего путем поддержания плотности тока в пределах 210-220 А/м2 поток электродиализного литиевого концентрата (содержание LiCl 190-205 кг/м3), направляемого в бак приема и расхода электродиализного литиевого концентрата (15) и потока диализата (раствор LiCl с концентрацией 10-14 кг/м3), направляемого в емкость (4).

Электродиализный литиевый концентрат из бака (15) насосом (16) подают для глубокой очистки от кальция и магния на вход ионообменных колонн 17-1 и 17-2 (одна в работе, другая на регенерации), заполненных смолой Lewatit 208-ТР в Li-форме. Глубоко очищенный от примесей электродиализный литиевый концентрат сливают в емкость для приема и расхода очищенного электродиализного литиевого концентрата (23) для декарбонизации путем подкисления до рН=6,0-6,5. Регенерацию отработанного ионита осуществляют в два этапа. На первом этапе путем обработки раствором соляной кислоты, подаваемой в колонну (17) насосом (19) из емкости приема и расхода регенерационной соляной кислоты (18) и сливая отработанный кислотный регенерат в реактор (7). На втором этапе обработкой раствором гидроксида лития, подаваемого в колонну (17) насосом (22) из емкости для приготовления раствора гидроксида лития (21) путем растворения моногидрата гидроксида лития, подаваемого дозатором (20). Раствор регенерационной соляной кислоты производят в абсорбере для утилизации анодного хлора (47) путем абсорбции водным раствором, содержащим карбамид, и направляют в емкость (18) из бака для приема и расхода производимого раствора соляной кислоты (60).

Очищенный и декарбонизированный электродиализный литиевый концентрат из емкости (23) насосом (24) подают в выпарной аппарат (25) на упаривание греющим паром, поступающим из источника греющего пара (33). Отходящий в процессе упаривания очищенного электродиализного литиевого концентрата соковый пар конденсируют в холодильнике-конденсаторе сокового пара операции упаривания очищенного электродиализного литиевого концентрата (31), охлаждаемого водой, поступающей из источника оборотной охлажденной воды (32). Образующийся при упаривании конденсат (деминерализованная вода) собирают в емкость приема и расхода конденсата операций упаривания (34), который насосом (35) подают на приготовление раствора LiOH в емкость (21), на приготовление абсорбционного раствора в емкость для приготовления раствора карбамида (49), в смеситель для приготовления продуктивного подпиточного раствора хлорида лития (36) и шнековый противоточный промыватель кристаллов LiOH⋅H2O (68). Избыток конденсата направляют в емкость (2). Глубоко упаренный (до содержания LiCl 450 кг/м3) очищенный электродиализный литиевый концентрат сливают в охлаждаемую емкость с мешалкой для кристаллизации хлоридов натрия и калия, высаливаемых при упаривании. Образующуюся пульпу пульповым насосом (80) направляют в друк-фильтр (27) для отделения кристаллов NaCl, KCl от глубоко упаренного электродиализного литиевого концентрата. Кристаллы NaCl, KCl периодически выгружают в поддон (28). Освобожденный от кристаллов NaCl и KCl глубоко упаренный электродиализный литиевый концентрат подают в емкость для приема и расхода очищенного от кристаллов NaCl и KCl глубоко упаренного литиевого концентрата (29), из которой насосом (30) направляют в смеситель для приготовления продуктивного подпиточного раствора хлорида лития концентрацией 350-380 кг/м3 и далее в емкость приема и расхода продуктивного подпиточного раствора хлорида лития (37), из которой насосом (38) подают в циркуляционный бак анолита (41) для поддержания оптимальной концентрации хлорида лития в анолите на уровне 115-125 кг/м3. От концентрации LiCl в анолите зависит его электропроводность, что в конечном итоге сказывается на энергозатратах. Поэтому концентрация LiCl в анолите не должна быть ниже 110 кг/м3, так как это приводит к резкому снижению электропроводности. В тоже время содержание LiCl в анолите не должно быть выше 200 кг/м3 во избежание загрязнения католита хлорид-ионами за счет молекулярного переноса LiCl через мембраны. Анолит с помощью насоса (43) циркулирует в контуре бак (41) - анолитные камеры мембранного электролизера (39) - газоотделитель анодного хлора (45) - бак (41). При этом часть анолита (отработанный поток) выводят из контура в реактор для осаждения сульфат ионов из отработанного потока анолита (74), в который дозируют раствор хлорида бария из источника раствора хлорида бария (75). Далее суспензию из реактора (74) насосом для подачи анолита и отделения осадка сульфата бария (76) направляют в друк-фильтр (77) и далее после отделения кристаллов BaSO4 в емкость (23).

Католит, образующийся в катодных камерах электролизера (39) при плотности тока 1-4 кА/м2, с помощью насоса (42) циркулирует в контуре: циркуляционный бак католита (40) - катодные камеры электролизера (39) - газоотделитель катодного водорода (44) - циркуляционный бак католита (40). Плотность тока 1-1.1 кА/м2 является оптимальной с точки зрения минимизации суммарных энергозатрат, включающих затраты энергии на электролиз и на упаривание католита. Наиболее производительным является вариант получения LiOH⋅H2O упариванием католита с концентрацией LiOH 60 кг/м3, производимого при плотности тока 4 кА/м2. Для повышения удельной производительности площади поверхности мембран электролизного агрегата плотность тока также может быть повышена вплоть до 4 кА/м2. Часть потока католита постоянно выводят из контура в бак приема и расхода католита (66), из которого католит насосом (67) подают на упаривание в выпарной аппарат (62), снабжаемый греющим паром из источника греющего пара (33). Отходящий в процессе упаривания католита соковый пар конденсируют в холодильнике-конденсаторе (65), охлаждаемого водой, поступающей из источника оборотной охлаждающей воды (32).

Упаренный католит поступает в кристаллизатор моногидрата гидроксида лития (63). Образующуюся в кристаллизаторе (63) пульпу кристаллов моногидрата гидроксида лития пульповым насосом (83) направляют в центрифугу для отделения кристаллов LiOH⋅H2O от маточного раствора (64). Фугат операции центрифугирования (католит) сливают в бак приема и расхода католита (66) и подают на упаривание насосом (67), кристаллы LiOH⋅H2O транспортером (82) направляют в шнековый противоточный промыватель кристаллов LiOH⋅H2O (68), в котором потоком конденсата производят отмывку кристаллов от маточного раствора. Отработанный промывной раствор сливают в сборник отработанного промывного раствора, из которого насосом (70) перекачивают в бак (66). Отмытые кристаллы LiOH⋅H2O поступают в вакуумную сушилку (71), соединенную с источником разрежения (72), выделенные кристаллы LiOH⋅H2O направляют на фасовку в фасовочную машину (73).

Катодный водород из газоотделителя (44) выводят на утилизацию в систему получения тепловой энергии. Анодный хлор из газоотделителя через эжектор (46) поступает в систему его утилизации, представ