Способ работы маслоагрегата турбореактивного двигателя (трд) и маслоагрегат трд, работающий этим способом (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к области авиадвигателестроения. Маслоагрегат содержит сблокированные в корпусе откачивающий насос и наделенный перепускным клапаном нагнетающий насос с общими приводным и ведомым валами. На валах устанавливают две пары шестеренно-центробежных рабочих колес соответствующих насосов с центробежным подводом масла предвключенной крыльчаткой к зубчатым венцам шестерен и объемным вытеснением перекачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов шестерен рабочих колес. Крутящий момент от стартера и/или вала ротора высокого давления двигателя передают на приводной ведущий вал откачивающего насоса. Установленным на валу рабочее колесо передает энергию вращения на находящееся в шестеренном зацеплении с ним ведомое рабочее колесо, установленное на втором ведомом валу откачивающего насоса. Одновременно приводной вал маслоагрегата наделяют ведомым рабочим колесом нагнетающего насоса, который свободно установлен на валу. Второй вал нагнетающего насоса с фиксировано посаженным на валу ведущим рабочим колесом получает крутящий момент от первого вала через шестеренную передачу рабочих колес откачивающего насоса и далее передает на находящееся в шестеренном зацеплении с ним ведомое рабочее колесо. Вытеснение перекачиваемой среды из межзубной впадины каждой из взаимодействующих шестерен в соответствующем насосе производят в угловом секторе поворота зубчатых венцов, определяемом половиной угла, образованного радиусами шестерен от заходной точки взаимного пересечения условных цилиндрических поверхностей, описывающих вершины зубьев зубчатых венцов до выходной точки пересечения условных цилиндрических поверхностей по ходу поворота шестерен. Угловой сектор последующего разрежия в освобождаемой от перекачиваемой среды впадине равен углу вытеснения. Технический результат, достигаемый группой изобретений, состоит в повышении КПД, ресурса и надежности работы маслоагрегата системы смазки маслом нагруженных узлов двигателя. 4 н. и 7 з.п. ф-лы, 6 ил.

Реферат

Группа изобретений относится к области авиадвигателестроения, а именно к способам работы маслоагрегата системы смазки нагруженных узлов авиационного турбореактивного двигателя и маслоагрегатам, включающим откачивающий и нагнетающий центробежно-шестеренные насосы.

Из существующего уровня техники известен масляный агрегат, в корпусе которого размещены блок шестеренных насосов. Насос подачи снабжен перепускным клапаном (см., напр., М.М. Бич, Е.В. Вейнберг, Д.Н. Сурнов. Смазка авиационных газотурбинных двигателей. М. Машиностроение. 1979, стр. 97, рис. 4.51).

Из существующего уровня техники известен способ работы маслоагрегата авиационных двигателей, включающего двухсекционный центробежно-шестеренный насос маслосистемы, содержащий корпус с двумя парами шестерен с крыльчатками, расположенными на двух валах (RU 2250394 С2, опубл. 20.04.2005).

Известен способ работы маслоагрегата авиационных двигателей, включающего центробежно-шестеренный насос маслосистемы для подачи и откачки масла, содержащий находящиеся в зацеплении шестерни с кольцевыми проточками и предвключенные центробежные крыльчатки (RU 2472041 С1, опубл. 20.01.2013).

Известен способ работы маслоагрегата авиационных двигателей, включающий центробежно-шестеренный насос маслосистемы для подачи и откачки масла, содержащий корпус, находящиеся в зацеплении шестерни и предвключенные центробежные крыльчатки. Разделители полостей всасывания и нагнетания выполнены в виде подпятников с буртами (RU 2291321 С2, опубл. 20.01.2007).

К недостаткам известных решений относятся недостаточная проработанность агрегатов системы смазки маслом нагруженных узлов двигателя, повышенные сложность конструкции, материалоемкость и относительно невысокая эффективность, надежность и долговечность работы маслоагрегата и обусловленные конструктивными решениями невысокие гидродинамические характеристики, что приводит к повышенному износу трущихся деталей рабочих узлов и снижению надежности и КПД центробежно-шестеренных насосов в процессе эксплуатации.

Задача, решаемая группой изобретений, заключается в улучшении гидродинамических и энергетических характеристик маслоагрегата с объединенными в корпусе последнего откачивающим и нагнетающим насосами, повышении КПД, надежности и долговечности при снижении трудоемкости изготовления и энергозатрат на работу маслоагрегата, связанную с откачкой отработанного масла из КДА и доставкой очищенного и охлажденного масла в узлы смазки подшипников опор РВД и РНД и нагруженных шестерен двигательных агрегатов КДА и ВКА.

Поставленная задача решается тем, что в способе работы маслоагрегата (МА) двухвального двухконтурного турбореактивного двигателя (ТРД), имеющего валы ротора высокого давления (РВД) и ротора низкого давления (РНД) с опорами, коробку двигательных агрегатов (КДА) с насосом форсажным и выносную коробку самолетных агрегатов (ВКА), связанные магистралями подачи и отвода масла с маслобаком и фильтром тонкой очистки, согласно изобретению, маслоагрегат выполняют содержащим сблокированные в объединенном сборном корпусе откачивающий насос для возврата отработанного масла из масляной полости КДА в маслобак и наделенный перепускным клапаном нагнетающий насос для доставки очищенного и охлажденного масла к редукторам и агрегатам КДА, ВКА и к опорам РНД и РВД с общими приводным и ведомым параллельными валами, на которых устанавливают две пары рабочих колес соответствующих насосов, маслоагрегат размещают на нижнем участке крышки КДА с возможностью максимального рабочего погружения всасывающим штуцером в отработанное масло КДА, при этом каждая пара рабочих колес образует шестеренно-центробежный рабочий орган соответствующего насоса с центробежным подводом масла предвключенной крыльчаткой к зубчатым венцам шестерен и объемным вытеснением перекачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов ведущей и ведомой шестерен рабочих колес, причем крутящий момент, поступающий через рессору редуктора привода маслоагрегата от источника энергии - стартера и/или вала РВД двигателя, передают на ведущий вал откачивающего насоса с установленным на нем рабочим колесом, который передает энергию вращения на находящееся в шестеренном зацеплении с ним ведомое рабочее колесо, установленное на одноименном валу откачивающего насоса, при этом один из валов нагнетающего насоса сообщают с рессорой редуктора привода маслоагрегата для получения крутящего момента от источника энергии - стартера и/или вала РВД двигателя и наделяют ведомым рабочим колесом, свободно установленным на валу с возможностью автономного вращения, а второй вал нагнетающего насоса получает крутящий момент от первого вала через шестеренную передачу рабочих колес откачивающего насоса и наделяют в нагнетающем насосе функцией ведущего, передавая крутящий момент на фиксированно посаженное на валу ведущее рабочее колесо и затем на установленное на первом валу ведомое рабочее колесо, для чего каждое из рабочих колес откачивающего насоса выполняют содержащим шестерню с диском, имеющем односторонне развитую ступицу, полотно и обод с зубчатым венцом, при этом диск каждой шестерни насоса наделен посадочным местом, в котором фиксированно установлен диск крыльчатки, причем диск крыльчатки выполняют в виде соосного с валом насоса тела вращения с односторонним вогнутым сбегом и радиусом внешнего периметра, меньшим внутреннего радиуса ножки зуба зубчатого венца на ширину кольцевой проточки под буртик подпятника, незамкнуто окружающий в корпусе насоса диск крыльчатки, а осевую ширину зубьев шестеренного венца выполняют односторонне превышающей осевую толщину полотна диска шестерни под ножками зубьев венца на осевую высоту указанного буртика, кроме того, ступица диска шестерни выполнена с центральным посадочным отверстием, которым на части осевой длины конгруэнтно установлена на посадочное место вала, и на другой части длины отверстие ступицы наделено внутренними шлицами с параметрами, обеспечивающими шлицевую передачу крутящего момента на соответствующий вал насоса в маслоагрегате, при этом за одно целое с диском крыльчатки откачивающего насоса выполнены предвключенные лопатки, которые эквидистантно размещены на диске с угловой частотой γл.о.н., определенной в диапазоне значений γл.о.н. = (0,484÷1,12) [ед/рад], причем вытеснение перекачиваемой среды из межзубной впадины каждой из взаимодействующих шестерен в откачивающем насосе производят в угловом секторе поворота зубчатых венцов, определяемом половиной угла, образованного радиусами шестерен от заходной точки взаимного пересечения условных цилиндрических поверхностей, описывающих вершины зубьев указанных зубчатых венцов до выходной точки пересечения указанных условных цилиндрических поверхностей по ходу поворота шестерен, составляющего угловой сектор αв.о.н., определенный в диапазоне значений αв.о.н. = (0,4164÷0,485) [рад], а угловой сектор последующего разрежения αр.о.н. в освобождаемой от перекачиваемой среды впадине равен углу вытеснения

αр.о.н. = αв.о.н.

При этом межзубные впадины зубчатых венцов шестерен рабочих колес откачивающего насоса могут выполнять с угловой частотой γвп.о.н, определенной в диапазоне γвп.о.н. = (2,23÷3,18) [ед/рад].

Диск крыльчатки откачивающего насоса может быть выполнен в виде тела вращения, соосного с валом насоса и односторонним вогнутым сбегом к периферийному контуру диска, описанным условной оболочкой замкнутого по кольцу тороидального сегмента радиусом Rт.п.д. = (11,9÷16,8)10-3 [м], где Rт.п.д. - радиус образующей тороидальной поверхности диска, совпадающий с радиусом поперечного (осевого) сечения условного тора, и с геометрическим местом центров кривизны условной тороидальной оболочки, вынесенным в осевом направлении навстречу потоку за условную плоскость, нормальную к оси симметрии диска и в радиальном направлении, удаленном от оси диска крыльчатки на величину, превышающую максимальный радиус проекции периферийного торца диска крыльчатки.

Осевые фронтально ориентированные навстречу потоку всасываемой среды консольные приконцевые участки предвключенных лопаток крыльчатки рабочего колеса откачивающего насоса выполняют отогнутыми в сторону вращения рабочего колеса с переменным радиусом закрутки, уменьшающимся по ширине лопатки к оси рабочего колеса с градиентом GΔR/Вл изменения радиуса приконцевого участка лопатки, считая от периферийного ребра последней до ребра, ближнего к оси рабочего колеса, составляющим

GΔR/Вл = ΔRз.л. / Вл. = (Rз.л.max-Rз.л.min)/Вл. = (0,19÷0,28) [м/м],

где Rз.л.max - максимальный радиус закрутки приконцевого участка с периферийной стороны лопатки крыльчатки; Rз.л.min - минимальный радиус закрутки приконцевого участка с внутренней стороны лопатки крыльчатки; Вл - радиальная ширина осевого фронтально ориентированного навстречу потоку участка лопатки крыльчатки...

Поставленная задача в части маслоагрегата решается тем, что маслоагрегат двухвального двухконтурного турбореактивного двигателя, имеющего валы РВД и РНД с опорами, КДА с насосом форсажным и ВКА, связанные магистралями подачи и отвода масла с маслобаком и фильтром тонкой очистки, согласно изобретению, выполнен содержащим сблокированные в объединенном сборном корпусе откачивающий насос и наделенный перепускным клапаном нагнетающий насос, при этом маслоагрегат выполнен с возможностью откачивания отработанного масла и масловоздушной среды из коробки КДА описанным выше способом.

Поставленная задача по второму варианту решается тем, что в способе работы маслоагрегата двухвального двухконтурного турбореактивного двигателя, имеющего валы РВД и РНД с опорами, КДА с насосом форсажным и ВКА, связанные магистралями подачи и отвода масла с маслобаком и фильтром тонкой очистки, согласно изобретению, маслоагрегат выполняют содержащим сблокированные в объединенном сборном корпусе откачивающий насос для возврата отработанного масла из масляной полости КДА в маслобак и наделенный перепускным клапаном нагнетающий насос для доставки очищенного и охлажденного масла к редукторам и агрегатам КДА, ВКА и к опорам РНД и РВД с общими приводным и ведомым параллельными валами, на которых устанавливают две пары рабочих колес соответствующих насосов, маслоагрегат размещают на нижнем участке крышки КДА с возможностью максимального рабочего погружения всасывающим штуцером в отработанное масло КДА, при этом каждая пара рабочих колес образует шестеренно-центробежный рабочий орган соответствующего насоса с центробежным подводом масла предвключенной крыльчаткой к зубчатым венцам шестерен и объемным вытеснением перекачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов ведущей и ведомой шестерен рабочих колес, причем крутящий момент, поступающий через рессору редуктора привода маслоагрегата от источника энергии - стартера и/или вала РВД двигателя, передают на ведущий вал откачивающего насоса с установленным на нем рабочим колесом, который передает энергию вращения на находящееся в шестеренном зацеплении с ним ведомое рабочее колесо, установленное на одноименном валу откачивающего насоса, при этом один из валов нагнетающего насоса сообщают с рессорой редуктора привода маслоагрегата для получения крутящего момента от источника энергии - стартера и/или вала РВД двигателя и наделяют ведомым рабочим колесом, свободно установленным на валу с возможностью автономного вращения и ограниченным в корпусе от осевых смещений, а второй вал нагнетающего насоса получает крутящий момент от первого вала через шестеренную передачу рабочих колес откачивающего насоса и наделяют в нагнетающем насосе функцией ведущего, передавая крутящий момент на фиксированно посаженное на валу ведущее рабочее колесо и затем на установленное на первом валу ведомое рабочее колесо, для чего диск крыльчатки каждого рабочего колеса нагнетающего насоса выполняют с центральным посадочным отверстием для размещения на собственном валу и переменной осевой толщины, совмещающим полотно диска со ступицей и вписанным с каждой стороны в осевой сегмент условной вогнутой тороидальной поверхности со сбегом к периферийному контуру диска с радиусом Rт.п.д. образующей сегмента, составляющим Rт.п.д. = (11,9÷16,8)10-3 [м], по внешнему контуру диск крыльчатки фиксированно соединен с обрамленным зубчатым венцом ободом шестерни, в котором под ножками зубьев венца выполняют двустороннюю кольцевую проточку, кроме того, диск крыльчатки каждого рабочего колеса нагнетающего насоса наделяют двусторонней крыльчаткой, лопатки которой выполняют за одно целое с диском, эквидистантно разнесенными по поверхности сбегов диска с угловой частотой γл.н.н., определенной в диапазоне значений γл.н.н. = (0,48÷1,12) [ед/рад], а свободные концы лопаток выполнены направленными навстречу потоков, а непосредственно выходящие из диска концы лопаток выполнены центробежно-направленными к межзубным впадинам зубчатого венца шестерни рабочего колеса, при этом объем ΔVв.н.н вытеснения перекачиваемой среды из межзубной впадины, ограниченной в зубчатом венце смежными боковыми стенками смежных зубьев, дном межзубной впадины и с внешней стороны условной цилиндрической поверхностью, описанной по вершинам зубьев венца шестерни, составляет ψ-тую часть от суммарного объема полного количества межзубных впадин зубчатого венца шестерни рабочего колеса нагнетающего насоса ψ = ΔVв.н.н. / ΣΔVв.н.н. = (5,2÷6,6)⋅10-2 [ед].

При этом межзубные впадины зубчатых венцов, выполняющие функцию элементов рабочего органа шестеренного нагнетающего насоса, могут выполнять с угловой частотой γвп.н.н., определенной в диапазоне γвп.н.н. = (2,23÷3,18) [ед/рад].

При этом вытеснение перекачиваемой среды из каждой межзубной впадины каждой из взаимодействующих шестерен в нагнетающем насосе могут производить в угловом секторе βв.н.н. поворота зубчатых венцов, определяемом половиной угла, образованного радиусами шестерен от заходной точки взаимного пересечения условных цилиндрических поверхностей, описывающих вершины зубьев указанных зубчатых венцов до выходной точки пересечения указанных условных цилиндрических поверхностей по ходу поворота шестерен, составляющего угловой сектор βв.н.н., определенный в диапазоне значений βв.н.н. = (0,416÷0,485) [рад], а угловой сектор последующего разрежения βр.н.н. в освобождаемой от перекачиваемой среды впадине равен углу вытеснения βр.н.н. = βв.н.н..

Двустороннюю кольцевую проточку под ножками зубьев в ободе шестерни каждого рабочего колеса нагнетающего насоса могут выполнять с осевой шириной, соответствующей минимальной осевой ширине полотна диска крыльчатки, а зубья венца выполняют с осевой шириной, превышающей аналогичный параметр кольца обода шестерни на двойную высоту запирающих буртиков кольцевых подпятников корпуса длиной, включающей суммарную длину дуги последовательных угловых секторов каналов подвода, рабочего вытеснения из межзубных впадин перекачиваемой среды и разрежения освобожденных впадин.

Осевые фронтально ориентированные навстречу потоку всасываемой среды консольные приконцевые участки предвключенных лопаток крыльчатки рабочего колеса нагнетающего насоса могут выполнять отогнутыми в сторону вращения рабочего колеса с переменным радиусом закрутки, уменьшающимся по ширине лопатки к оси рабочего колеса с градиентом GΔR/Вл изменения радиуса приконцевого участка лопатки, считая от периферийного ребра последней до ребра, ближнего к оси рабочего колеса, составляющим

GΔR/Вл = ΔRз.л. / Вл. = (Rз.л.max-Rз.л.min)/Вл. = (0,19÷0,28) [м/м],

где Rз.л.max. - максимальный радиус закрутки приконцевого участка с периферийной стороны лопатки крыльчатки; Rз.л.min - минимальный радиус закрутки приконцевого участка с внутренней стороны лопатки крыльчатки; Вл - радиальная ширина осевого фронтально ориентированного навстречу потоку участка лопатки крыльчатки.

Поставленная задача в части маслоагрегата решается тем, что маслоагрегат двухвального двухконтурного турбореактивного двигателя, имеющего валы РВД и РНД с опорами, КДА с насосом форсажным и ВКА, связанные магистралями подачи и отвода масла с маслобаком и фильтром тонкой очистки, согласно изобретению, выполнен содержащим сблокированные в объединенном сборном корпусе откачивающий насос и наделенный перепускным клапаном нагнетающий насос, при этом маслоагрегат выполнен с возможностью нагнетания очищенного и охлажденного масла к опорам РВД и РНД, двигательным агрегатам КДА и ВКА описанным выше.

Технический результат, достигаемый группой изобретений, объединенных единым творческим замыслом, состоит в вариантной разработке способа работы маслоагрегата на всех режимах работы двигателя с улучшенными конструктивными и эксплуатационными характеристиками размещенных в корпусе маслоагретата откачивающего и нагнетающего насосов, обеспечивающими повышение КПД, ресурса и надежности работы системы смазки маслом нагруженных узлов двигателя в процессе эксплуатации.

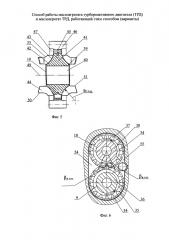

Сущность изобретения поясняется чертежами, где:

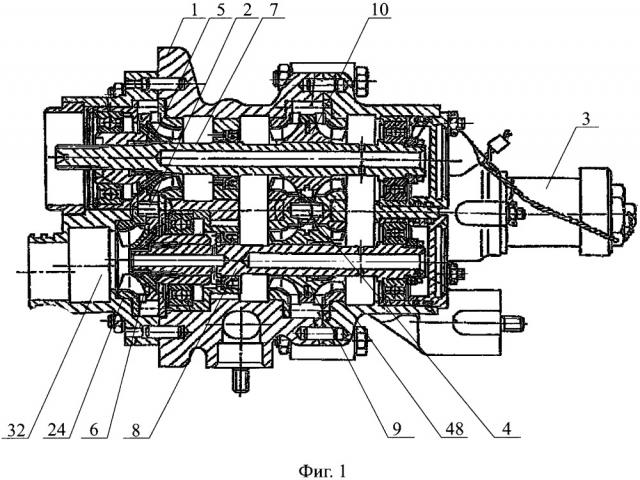

на фиг. 1 изображен маслоагрегат, продольный разрез;

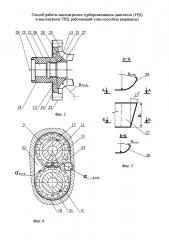

на фиг. 2 - рабочее колесо откачивающего насоса маслоагрегата, ведущая шестерня, продольный разрез;

на фиг. 3 - фрагмент лопатки крыльчатки рабочего колеса, вид на приконцевые участки с периферийной и внутренней сторон лопатки;

на фиг. 4 - взаимодействующие шестерни рабочих колес в откачивающем насосе, поперечный разрез;

на фиг. 5 - рабочее колесо нагнетающего насоса маслоагрегата, ведомая шестерня, продольный разрез;

на фиг. 6 - взаимодействующие шестерни рабочих колес в нагнетающем насосе, поперечный разрез.

Двухвальный двухконтурный турбореактивный двигатель содержит валы РВД и РНД с опорами, КДА с насосом форсажным и ВКА, связанные магистралями подачи и отвода масла с маслобаком и фильтром тонкой очистки.

Маслоагрегат (фиг. 1) выполняют содержащим сблокированные в объединенном сборном корпусе 1 откачивающий насос 2 и наделенный перепускным клапаном 3 нагнетающий насос 4 с общими приводным ведущим и ведомым параллельными валами, на которых устанавливают две пары рабочих колес соответствующего откачивающего и нагнетающего насосов 2 и 4. Откачивающий насос 2 предназначен для возврата отработанного масла из масляной полости КДА в маслобак. Нагнетающий насос 4 предназначен для доставки очищенного и охлажденного масла к редукторам и агрегатам КДА, ВКА и к опорам РНД и РВД. Маслоагрегат размещают на нижнем участке крышки КДА с возможностью максимального рабочего погружения всасывающим штуцером в отработанное масло КДА. Каждая пара рабочих колес образует шестеренно-центробежный рабочий орган соответствующего откачивающего и нагнетательного насоса 2 и 4 с центробежным подводом масла предвключенной крыльчаткой к зубчатым венцам шестерен и объемным вытеснением перекачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов ведущей и ведомой шестерен рабочих колес.

Откачивающий насос 2 устанавливают на крышке КДА в нижней части последней в зоне стока отработанного масла. Отработанное масло поступает в шестеренно-центробежный рабочий орган откачивающего насоса 2, который содержит два рабочих колеса 5 и 6. Рабочие колеса 5 и 6 установлены на двух параллельных валах 7 и 8 соответственно.

Очищенное масло из маслобака подают в нагнетающий насос, который содержит два рабочих колеса 9 и 10. Рабочие колеса 9 и 10 установлены на двух параллельных валах 7 и 8. Пара рабочих колес 9 и 10 работает как шестеренно-центробежный рабочий орган нагнетающего насоса.

В способе работы маслоагрегата крутящий момент, поступающий через рессору редуктора привода маслоагрегата от источника энергии - стартера и/или вала РВД двигателя, передают на вал 7, выполненный ведущим для откачивающего насоса 2, на котором установлено рабочее колесо 5. Рабочее колесо 5 передает энергию вращения на находящееся в шестеренном зацеплении с ним ведомое рабочее колесо 6, установленное на одноименном валу 8 откачивающего насоса. Сообщенный с рессорой редуктора привода маслоагрегата для получения крутящего момента от стартера и/или вала РВД двигателя вал 7 нагнетающего насоса наделяют ведомым рабочим колесом 10, свободно установленным на валу 7 с возможностью автономного вращения и ограниченным в корпусе от осевых смещений. Второй вал 8 нагнетающего насоса получает крутящий момент от первого вала 7 через шестеренную передачу рабочих колес 5 и 6 откачивающего насоса 2. Вал 8 наделяют в нагнетающем насосе функцией ведущего вала, передавая крутящий момент на фиксированно посаженное на валу 8 ведущее рабочее колесо 9 и затем на установленное на первом валу 7 ведомое рабочее колесо 10.

Для чего рабочее колесо 5 (фиг. 2) откачивающего насоса 2 выполнено содержащим шестерню 11 с диском 12 и крыльчатку 13. Диск 18 шестерни 11 рабочего колеса 5 выполнен с односторонне развитой ступицей 14, полотном 15 и ободом 16. Обод 16 диска снабжен шестеренным зубчатым венцом 17, который установлен с зацеплением с ответным зубчатым венцом 18 шестерни 19 рабочего колеса 6, выполненного аналогично. Диск 12 шестерни 11 наделен посадочным местом, в котором фиксированно установлен диск 20 крыльчатки 13. Диск 20 крыльчатки выполняют в виде соосного с валом насоса тела вращения с односторонним вогнутым сбегом 21 и радиусом внешнего периметра, меньшим внутреннего радиуса ножки зуба 22 шестеренного зубчатого венца на ширину кольцевой проточки 23 под буртик подпятника 24, незамкнуто окружающий в корпусе насоса диск 20 крыльчатки. Осевую ширину зубьев 22 шестеренного венца выполняют односторонне превышающей осевую толщину полотна 15 диска 12 шестерни под ножками зубьев 22 венца на осевую высоту буртика подпятника 24. Ступица 14 диска 12 шестерни рабочего колеса откачивающего насоса 2 выполнена с центральным посадочным отверстием 25, которым на части осевой длины конгруэнтно установлена на посадочное место соответствующего вала 7. На другой части длины отверстие 25 ступицы 14 наделено внутренними шлицами 26 с параметрами (частотой и формой), обеспечивающими шлицевую передачу крутящего момента на соответствующий вал насоса в маслоагрегате.

За одно целое с диском 20 крыльчатки 13 откачивающего насоса 2 выполнены предвключенные лопатки 27, которые эквидистантно размещены на диске 20 с угловой частотой γл.о.н., определенной в диапазоне значений γл.о.н. = Nл / 2π = (0,48÷1,12) [ед/рад], где Nл - количество лопаток крыльчатки.

Диск 20 крыльчатки 13 рабочего колеса откачивающего насоса 2 выполнен в виде тела вращения, соосного с валом насоса и односторонним вогнутым сбегом 21 к периферийному контуру диска 20, описанным условной оболочкой замкнутого по кольцу тороидального сегмента радиусом Rт.п.д. = (11,9÷16,8)⋅10-3 [м], где Rт.п.д. - радиус образующей тороидальной поверхности диска, совпадающий с радиусом поперечного (осевого) сечения условного тора и с геометрическим местом центров кривизны условной тороидальной оболочки, вынесенным в осевом направлении навстречу потоку за условную плоскость, нормальную к оси симметрии диска и в радиальном направлении, удаленном от оси диска 20 крыльчатки на величину, превышающую максимальный радиус проекции периферийного торца диска крыльчатки.

Осевые фронтально ориентированные навстречу потоку всасываемой среды консольные приконцевые участки предвключенных лопаток 27 крыльчатки 13 рабочего колеса откачивающего насоса 2 (фиг. 3) выполнены отогнутыми в сторону вращения рабочего колеса с переменным радиусом закрутки, уменьшающимся по ширине лопатки 27 к оси 28 рабочего колеса с градиентом GΔR/Вл изменения радиуса приконцевого участка лопатки, считая от периферийного ребра 29 последней до внутреннего ребра 30, ближнего к оси 28 рабочего колеса, составляющим

GΔR/Вл = ΔRз.л. / Вл. = (Rз.л.max-Rз.л.min)/Вл. = (0,19÷0,28) [м/м],

где Rз.л.max - максимальный радиус закрутки приконцевого участка с периферийной стороны лопатки крыльчатки; Rз.л.min - минимальный радиус закрутки приконцевого участка с внутренней стороны лопатки крыльчатки; Вл - радиальная ширина осевого фронтально ориентированного навстречу потоку участка лопатки крыльчатки.

В способе работы маслоагрегата двигателя по первому варианту каждое рабочее колесо 5, 6 откачивающего насоса 2 выполняет две функции: функцию получения и передачи крутящего момента на шестерню оппозитного рабочего колеса в откачивающем насосе 2 и через ведомый вал маслоагрегата на ведущее рабочее колесо 9 нагнетательного насоса 4 и функцию шестеренного звена рабочего органа объемного вытеснения перекачиваемой среды из межзубных впадин 31 взаимодействующих зубчатых венцов 17 и 18 шестерен рабочих колес откачивающего насоса 2.

Пара рабочих колес 5, 6 (фиг. 4) работает как шестеренно-центробежный рабочий орган откачивающего насоса 2, выполняющий центробежный подвод предвключенной крыльчаткой 13 перекачиваемой среды, подаваемой из КДА по внутреннему подводящему каналу 32 в корпусе насоса 2, и объемное вытеснение перекачиваемой среды из межзубных впадин 31 взаимодействующих зубчатых венцов 17 и 18 ведущей и ведомой шестерен рабочих колес. Межзубные впадины 31 зубчатых венцов 17 и 18 шестерен рабочих колес 5, 6 насоса 2 выполнены с угловой частотой γвп.о.н., определенной в диапазоне γвп.о.н. = Nвп / 2π = (2,23÷3,18) [ед/рад], где Nз - количество впадин в зубчатом венце. Частота и конфигурация зубьев 22 и впадин 31 в зубчатом венце 17 и 18 рабочего колеса и удаление оси от оси оппозитного рабочего колеса в шестеренно-центробежном органе насоса 2 выполнены с возможностью обеспечения вытеснения перекачиваемой среды из каждой межзубной впадины 31 каждой из взаимодействующих шестерен в насосе 2. Вытеснение перекачиваемой среды из каждой межзубной впадины 31 шестерен производят в угловом секторе поворота зубчатых венцов 17 и 18, определяемом половиной угла, образованного радиусами шестерен от заходной точки взаимного пересечения условных цилиндрических поверхностей, описывающих вершины зубьев 22 указанных зубчатых венцов до выходной точки пересечения указанных условных цилиндрических поверхностей по ходу поворота шестерен, составляющего угловой сектор аво.н., определенный в диапазоне значений αв.о.н. = (0,416÷0,485) [рад]. Угловой сектор последующего разрежения αр.о.н. в освобождаемой от перекачиваемой среды впадине равен углу вытеснения αар.о.н. = ав.о.н..

При этом маслоагрегата 1 двигателя выполнен с возможностью откачивания отработанного масла из КДА описанным выше способом.

Пара рабочих колес 9 и 10 (фиг. 6) работает как шестеренно-центробежный рабочий орган нагнетающего насоса 4, обеспечивающий предвключенной крыльчаткой 33 каждого из рабочих колес 9, 10 центробежный подвод к зубчатым венцам колес и с объемным вытеснением перекачиваемой среды из межзубных впадин 34 взаимодействующих зубчатого венца 35 ведущей шестерни 36 рабочего колеса 9 и зубчатого венца 37 ведомой шестерни 38 рабочего колеса 10.

Каждое рабочее колесо 9, 10 нагнетающего насоса 4 размещают на соответствующем валу 8, 7 диском 39 крыльчатки 33 практически конгруэнтно диаметру посадочного места последнего. Для чего диск 39 крыльчатки выполняют с центральным посадочным отверстием 40, наделенным шлицами (на чертежах не показано) на части длины. Диск 39 крыльчатки ведомого рабочего колеса 10, представленного на фиг. 5, и диск крыльчатки аналогично выполненного ведущего рабочего колеса 9 (не показан) выполнен переменной осевой толщины, совмещающим полотно 41 диска со ступицей 42 и вписанным с каждой стороны в осевой сегмент условной вогнутой тороидальной поверхности со сбегом 43 к периферийному контуру диска 39 с радиусом Rт.п.д. образующей сегмента, составляющим Rт.п.д. = (11,9÷16,8)10-3 [м]. Диск 39 наделяют двусторонней крыльчаткой 33. Лопатки 44 крыльчатки 33 выполнены за одно целое с диском 39 и эквидистантно разнесены по поверхности сбегов 43 последнего с угловой частотой γл.н.н., определенной в диапазоне значений γл.н.н. = (0,48÷1,12) [ед/рад]. Свободные концы лопаток 44 выполнены направленными навстречу потоков. Непосредственно выходящие из диска 39 концы лопаток 44 выполнены центробежно-направленными к межзубным впадинам 34 зубчатого венца шестерни рабочего колеса.

По внешнему контуру диск 39 крыльчатки 33 каждого рабочего колеса нагнетающего насоса 4 фиксированно соединен с ободом 45 шестерни, обрамленным зубчатым венцом. Межзубные впадины зубчатых венцов, выполняющие функцию элементов рабочего органа шестеренного нагнетающего насоса, выполняют с угловой частотой γвп.н.н., определенной в диапазоне γвп.н.н. = (2,23÷3,18) [ед/рад].

В ободе 45 шестерни каждого рабочего колеса 9, 10 выполняют под ножками зубьев 46 двустороннюю кольцевую проточку 47 с осевой шириной, соответствующей минимальной осевой ширине полотна 41 диска 39 крыльчатки. Зубья 46 венцов 35 и 37 шестерен выполняют с осевой шириной, превышающей аналогичный параметр кольца обода 45 шестерни на двойную высоту запирающих буртиков кольцевых подпятников 48 корпуса длиной, включающей суммарную длину дуги последовательных угловых секторов каналов подвода, рабочего вытеснения из межзубных впадин 34 перекачиваемой среды и разрежения освобожденных впадин.

В способе работы маслоагрегата двигателя по второму варианту объем ΔVв.н.н вытеснения перекачиваемой среды из межзубной впадины 34, ограниченной в зубчатом венце смежными боковыми стенками смежных зубьев 46, дном межзубной впадины 34 и с внешней стороны условной цилиндрической поверхностью, описанной по вершинам зубьев венца шестерни, составляет ψ-ю часть от суммарного объема полного количества межзубных впадин зубчатого венца шестерни рабочего колеса нагнетающего насоса 4

ψ = ΔVв.н.н. / ΣΔVв.н.н. = (5,2÷6,6)⋅10-2 [ед].

Вытеснение перекачиваемой среды из межзубной впадины 34 каждой из взаимодействующих шестерен 36 и 38 (фиг. 6) в нагнетательном насосе производят в угловом секторе βв.н.н. поворота зубчатых венцов, определяемом половиной угла, образованного радиусами шестерен от заходной точки взаимного пересечения условных цилиндрических поверхностей, описывающих вершины зубьев зубчатых венцов до выходной точки пересечения условных цилиндрических поверхностей по ходу поворота шестерен, составляющего угловой сектор, определенный в диапазоне значений βв.н.н. = (0,416÷0,485) [рад]. Угловой сектор последующего разрежения βр.н.н. в освобождаемой от перекачиваемой среды во впадине равен углу вытеснения

βр.н.н. = βв.н.н..

Консольные приконцевые участки лопаток 44 крыльчатки 33 рабочего колеса выполняют отогнутыми в сторону вращения рабочего колеса с переменным радиусом закрутки, уменьшающимся по ширине лопатки к оси 49 рабочего колеса с градиентом GΔR/Вл изменения радиуса приконцевого участка лопатки, считая от периферийного ребра 50 последней до ребра 51, ближнего к оси 49 рабочего колеса, составляющим

GΔR/Вл = ΔRз.л. / Вл. = (Rз.л.max-Rз.л.min)/Вл. = (0,19÷0,28) [м/м],

где Rз.л.max - максимальный радиус закрутки приконцевого участка с периферийной стороны лопатки крыльчатки; Rз.л.min - минимальный радиус закрутки приконцевого участка с внутренней стороны лопатки крыльчатки; Вл - радиальная ширина осевого фронтально ориентированного навстречу потоку участка лопатки крыльчатки.

При этом маслоагрегат двигателя выполнен с возможностью нагнетания очищенного и охлажденного масла в опоры РВД и РНД, двигательным агрегатам КДА и ВКА через подключенные к нагнетающему насосу маслоагрегата масляные магистрали (на чертежах не показано) описанным выше способом.

Работает маслоагрегат ТРД следующим образом.

Откачивающий насос предназначен для возврата отработанного масла из масляной полости КДА в маслобак. При работе откачивающего насоса 2 крутящий момент от ведущего вала 7 через внутренние шлицы 26 ступицы 14 диска 12 рабочего колеса 5 поступает на ведущую шестерню 11 и далее на ответную ведомую шестерню 19 рабочего колеса 6, которая находится в постоянном зацеплении с ней. Получив таким образом крутящий момент от ведущего вала 7, ведомый вал 8 маслоагрегата передает крутящий момент на фиксированно посаженное на валу ведущее рабочее колесо 9 нагнетательного насоса 4. Пара рабочих колес 5, 6 откачивающего насоса 2 работает как шестеренно-центробежный рабочий орган насоса, который осуществляет центробежный подвод предвключенной крыльчаткой перекачиваемой среды.

При вращении крыльчаток рабочих колес поступающая из масляной полости КДА по внутреннему подводящему каналу 32 насоса 2 перекачиваемая среда под действием развиваемого ими напора через межлопаточные каналы крыльчаток поступает в полость 52 разрежения насоса с последующим перемещением в полость 53 всасывания. После чего перекачиваемая среда поступает в межзубовые впадины 31 в шестернях 11 и 19, где происходит объемное вытеснение перекачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов 17 и 18 ведущей и ведомой шестерен рабочих колес и далее по масляной магистрали в маслобак. Вытеснение перекачиваемой среды из каждой межзубной впадины 31 шестерен производят в угловом секторе поворота зубчатых венцов 17 и 18, составляющем αв.о.н. = 0,44 [рад]. Угловой сектор последующего разрежения αр.о.н. в освобождаемой от перекачиваемой среды впадине равен углу вытеснения αр.о.н. = αв.о.н..

Нагнетающий насос 4 забирает масло из маслобака и направляет его под давлением через фильтр тонкой очистки, где масло подвергают очистке. Далее через топливо-масляные теплообменники, где масло охлаждают, подают в узлы смазки очищенным и охлажденным маслом подшипников опор РВД и РНД, нагруженных шестерен двигательных агрегатов КДА и ВКА. При работе насоса 4 вал 7 с ведомым рабочим колесом 10 получает крутящий момент через рессору редуктора привода от стартера и/или вала РВД двигателя. Ведомое рабочее колесо 10 свободно установлено на валу 7. Вал 7 получает крутящий момент от вала 8 через шестеренную передачу ведущего и ведомого рабочих колес 5 и 6 откачивающего насоса 2 и в нагнетающем насосе 4 вал 7 выполняет функцию ведущего вала. Вал 7 передает крутящий момент на фиксированно посаженное на валу ведущее рабочее колесо 9. Таким образом, от вала 8 крутящий момент передается ведущей шестерне 36 рабочего колеса 9, находящейся в постоянном зацеплении с ней ответной ведомой шестерней 38 рабочего колеса 10, свободно установленного на валу 7.

Пара рабочих колес 9, 10 нагнетающего насоса 4 работает как шестеренно-центробежный рабочий орган насоса, который осуществляет центробежный подвод предвключенными крыльчатками перекачиваемой среды. При вращении крыльчаток 33 рабочих колес 9,10 поступающая из маслобака перекачиваемая среда под действием развиваемого ими напора через межлопаточные каналы крыльчаток поступает в полость 54 разрежения насоса с последующим перемещением в полость 55 всасывания. После чего перекачиваемая среда поступает в межзубовые впадины 34 в шестернях 36 и 38, где происходит объемное вытеснение перекачиваемой среды из межзубных впадин 34 взаимодействующих зубчатых венцов 35 и 37 ведущей и ведомой шестерен рабочих колес и далее по маслянным магистралям в узлы смазки. Вытеснение перекачиваемой среды из каждой межзубной впадины 34 шестерен производят в угловом секторе поворота зубчатых венцов 35 и 37, составляющем βв.о.н. = 0,44 [рад]. Угловой сектор последующего разрежения βр.о.н. в освобождаемой от перекачиваемой среды впадине равен углу вытеснения βр.о.н. = βв.о.н.. Для предотвращения утечки масла из полости нагнетающего насоса 4 в полость откачивающего насоса 2 при работе маслоагрегата и для предотвращения перетекания масла на стоянке из маслобака в маслоагрегат на валах устанавливают уплотнительные манжеты (на чертежах не показано).

Перепускной клапан 3 предназначен для поддержания заданного давления в системе подачи масла, подаваемого в узлы смаз