Многоструктурный реактор, изготовленный из монолитных смежных теплопроводящих тел, для химических процессов с высоким теплообменом

Иллюстрации

Показать всеИзобретение относится к многоструктурному трубчатому элементу для проведения экзотермических/эндотермических химических реакций, способу изготовления такого элемента и реактору, содержащему такой элемент. Элемент включает два или более монолитных теплопроводящих тел, расположенных продольно и собранных вместе так, что каждое из них имеет часть боковой поверхности, находящуюся в контакте с боковой поверхностью одного или более монолитных теплопроводящих тел, соседних с ним, и два или более монолитных тел совместно образуют термически связанную сотовую структуру, содержащую множество продольных каналов, идущих от одного конца многоструктурного трубчатого элемента до другого его конца и по существу параллельных друг другу и главной оси этого элемента. При этом каждое монолитное теплопроводящее тело имеет теплопроводность, превышающую 10 Вт/м/К, и термически связано с наружной поверхностью многоструктурного трубчатого элемента, и каждое монолитное теплопроводящее тело содержит стенку, которая является частью наружной боковой поверхности многоструктурного трубчатого элемента. Изобретение обеспечивает эффективное осуществление химических реакций и хороший теплообмен. 4 н. и 18 з.п. ф-лы, 9 ил., 1 пр.

Реферат

Настоящее изобретение относится к многоструктурному реактору для химических процессов с высоким теплообменом.

Более конкретно, настоящее изобретение относится к реактору для проведения экзотермических или эндотермических химических реакций, в частности - в присутствии гетерогенного катализатора, отличающемуся составом монолитных частей.

Еще более конкретно, настоящее изобретение относится к многоструктурному реактору для проведения реакции Фишера-Тропша, начиная от синтез-газа.

В данном тексте всю приведенную информацию и указанные рабочие и нерабочие условия следует считать предпочтительными, если в явном виде не указано иное.

Как известно, термин «способ или реакция Фишера-Тропша» обозначает способы получения смесей преимущественно углеводородных соединений и, в некоторых случаях, оксигенированных алифатических соединений или их смесей посредством прямого синтеза из смесей водорода и монооксида углерода с молярным соотношением Н2/СО, лежащим в диапазоне от 1 до 3 (синтез-газ), в присутствии подходящих твердых катализаторов, в характерном случае содержащих переходные металлы из групп с 8 по 10 периодической таблицы. В этих способах химическая реакция протекает в по существу трехфазных системах, в которых газообразная фаза вступает в контакт с твердым катализатором, а продукт реакции преимущественно состоит из жидких и газообразных углеводородов, при соответствующей температуре реакции и с образованием воды в качестве побочного продукта.

Значительная экзотермичность реакции Фишера-Тропша (35-45 ккал/моль) делает необходимым наличие теплообменных устройств для регулирования температуры в рабочих диапазонах реакции и для предотвращения образования локальных горячих пятен, ответственных за повреждение катализатора.

Например, в международной патентной заявке WO 2008/074496 предложено проведение реакции Фишера-Тропша в реакторах, называемых «суспензионными барботажными колоннами», в которых реакция Фишера-Тропша происходит в трехфазных системах, в которых синтез-газ в форме пузырьков пропускают через суспензию катализатора в реакционной жидкости. Реакционная система, непрерывно перемешиваемая восходящим потоком газа, позволяет легкое отведение реакционного тепла с помощью трубчатого теплообменника, погруженного в жидкость, в котором циркулирует охлаждающая текучая среда, например - вода.

Хотя реакторы типа суспензионных барботажных колонн обеспечивают исключительно благоприятные выходы реакции и эффективное регулирование температуры, они обладают рядом эксплуатационных недостатков, например, таких как необходимость отделения реакционного продукта от катализатора в суспензии, извлечения и повторного использования последнего, а также трудность регулирования гидродинамических условий в реакторе для обеспечения гомогенной дисперсии катализатора.

Кроме того, промышленные реакторы последнего поколения для синтеза Фишера-Тропша с катализатором в форме суспензии характеризуются большими размерами, с цилиндрическим оборудованием, имеющим высоту порядка 60 метров и диаметр порядка 10 метров. Конструирование и управление этими реакторами и, в частности, их техническое обслуживание могут быть нелегкими задачами.

Альтернативой реакторам типа суспензионных барботажных колонн являются реакторы с неподвижным слоем катализатора. Эти реакторы по существу состоят из устройства, содержащего кожух или оболочку и два запирающих элемента - верхний и нижний, в которых обычно имеются средства для загрузки реагентов и средства для разгрузки продуктов реакции. Внутрь оболочки помещено множество труб, каждая из которых заполнена катализатором, например - в форме гранул.

Реагирующий газ, например - синтез-газ, протекает внутри труб, вступает в контакт с частицами катализатора и реагирует. Теплота реакции отводится непрерывным потоком охлаждающей текучей среды, например - воды, которая заполняет свободный объем внутри оболочки.

Основные ограничения конфигурации с неподвижным слоем катализатора зависят по существу от массопереноса внутри частиц (ответственного, например, за низкую активность и избирательность в отношении жидкого продукта в случае реакции Фишера-Тропша) и радиальной теплопередачи внутри реактора, за счет которой могут возникнуть локальные горячие пятна с потенциальной возможностью деактивации части катализатора, которая может быть настолько значительной, что становится невозможным проведение реакции с высокой скоростью. Наконец, реакторы с неподвижным слоем катализатора отличаются исключительно низкой удельной производительностью (в пересчете на единицу времени и единицу объема использованного катализатора). Поэтому, для того чтобы обеспечить достаточные объемы производства, необходимо использовать исключительно большие количества катализатора, а вследствие этого - реакторы с очень большими размерами.

Альтернативным традиционным реакторам с неподвижным слоем или суспензией катализатора решением являются некоторые многотрубные реакторы, которые описаны, например, в опубликованной заявке на патент US 2005/0142049, согласно которой экзотермические реакции, такие как избирательное окисление бензола или н-бутана до малеинового ангидрида, окисление о-ксилола до фталевого ангидрида или синтез Фишера-Тропша, или эндотермические реакции, такие как паровой риформинг углеводородов до синтез-газа, могут быть проведены в многотрубных реакторах, заполненных теплопроводящими монолитными катализаторами. Эти реакторы содержат контейнер, в котором размещено множество труб, образующих пучок труб. Каждая труба содержит металлическую сотовую монолитную структуру, которая является носителем катализатора. Аналогичные непрерывные монолитные структуры, в которых имеется множество параллельных каналов, стенки которых покрыты катализатором, описаны также в патентах US 6881703 и US 7678343.

Каталитический материал распределен тонким слоем по внутренним стенкам каналов монолитной структуры с использованием способа осаждения, обычно называемого нанесением посредством промывания («washcoating»), так что он находится в контакте с реагентами, протекающими по каждому каналу, во время осуществления способа.

Монолитная структура обеспечивает хороший теплообмен с терморегулирующей текучей средой, циркулирующей в контейнере снаружи от трубы, вследствие того, что материал монолита отличается хорошей теплопроводностью, что способствует радиальной теплопередаче.

Ограничение многотрубных реакторов с монолитными катализаторами с покрытием, нанесенным способом промывания, состоит в том, что доступность активной каталитической фазы в пересчете на единицу объема реактора ниже, чем в случае традиционных реакторов. По этой причине на практике для обеспечения значительной производительности необходимо использовать большие реакционные объемы. Кроме того, эти реакторы не позволяют быстро заменять катализатор, если он истощается или деактивируется.

Недавно в опубликованной международной патентной заявке WO 2010/130399 (принадлежащей заявителю) был предложен монолитный реактор с меньшими размерами вследствие более высокой объемной плотности активной фазы катализатора и более эффективной системы отведения теплоты реакции. Этот реактор основан на трубчатых монолитах, содержащих в непрерывной металлической матрице, имеющей высокую теплопроводность, ряд продольных каналов соответствующих размеров, заполненных катализатором в форме гранул. Хотя при использовании такого реактора были получены удовлетворительные результаты, в частности - при проведении реакции Фишера-Тропша, и были снижены трудности, связанные с монтажом установки, возникли проблемы во время стадии изготовления трубчатых монолитов вследствие ограниченных размеров диаметра трубчатого монолита, который можно получить стандартными промышленными способами, и проблемы, связанные с гибкостью конструкции в отношении геометрии и плотности (числа каналов в одном отсеке) содержащихся в ней продольных каналов.

Авторы настоящего изобретения неожиданно обнаружили, что вышеуказанные и прочие недостатки могут быть преодолены за счет использования реактора новой конструкции для проведения экзотермических или эндотермических реакций, предпочтительно проводимых в присутствии катализатора, например - реактора для проведения реакции Фишера-Тропша, содержащего множество отдельных по существу трубчатых многоструктурных элементов, обладающих высокой теплопроводностью.

В частности, первый объект настоящего изобретения относится к многоструктурному трубчатому элементу реактора для проведения экзотермических/эндотермических химических реакций, содержащему два или более теплопроводящих монолитных тел, идущих продольно и собранных вместе так, что каждое из них имеет часть боковой поверхности, сопряженную, предпочтительно - контактирующую, с боковой поверхностью одного или более соседних монолитных теплопроводящих тел, и два или более монолитных тел в сборке совместно образуют сотовую структуру, содержащую множество продольных каналов, идущих от одного конца многоструктурного трубчатого элемента до другого его конца и по существу параллельных друг другу и главной оси этого элемента.

Наиболее предпочтительно, сотовая структура в многоструктурном трубчатом элементе имеет по существу равномерное распределение каналов по всему ее сечению. В такой предпочтительной сотовой структуре все или по существу все доступное пустое пространство находится внутри продольных каналов и пригодно для заполнения гранулярным катализатором или катализатором с покрытием.

Второй объект настоящего изобретения относится к реактору для проведения экзотермических/эндотермических химических реакций, содержащему по меньшей мере один многоструктурный трубчатый элемент, описанный выше.

Другие объекты настоящего изобретения относятся к способу изготовления многоструктурного трубчатого элемента и к химическому способу, осуществляемому в реакторе, предпочтительно - к способу Фишера-Тропша, состоящему в химическом преобразовании синтез-газа в углеводороды или в оксигенированные органические соединения. Другие объекты станут понятными из описания настоящего изобретения и из формулы изобретения.

В целом, в многоструктурном трубчатом элементе по настоящему изобретению определены главная ось, идущая в продольном направлении, и поперечное сечение, перпендикулярное этой оси, которое может иметь различные геометрические формы, в зависимости от конкретного применения трубчатого элемента, варьирующиеся от круглой формы, которая предпочтительна, до прямоугольной формы или даже более сложной формы, например - многоугольной. Длина трубчатого элемента в характерном случае по меньшей мере в 5 раз, предпочтительно - от 10 до 1000 раз, более предпочтительно - от 50 до 500 раз, превышает основной габаритный размер поперечного сечения, например - диаметр в случае круглого сечения, большую ось в случае эллиптического сечения или диагональ в случае квадратного или прямоугольного сечения. Поперечное сечение предпочтительно является по существу одинаковым вдоль всей длины многоструктурного трубчатого элемента.

Согласно настоящему изобретению, длина многоструктурного трубчатого элемента предпочтительно выбрана в соответствии с длиной реактора, в котором он обычно размещен во время эксплуатации; предпочтительно она лежит в диапазоне от 0,5 м до 20 м, более предпочтительно - в диапазоне от 1 м до 10 м. Два конца, или две головки, трубчатого элемента могут представлять собой просто плоскость, имеющую поперечное сечение. В характерном случае они пригодны для установки в соответствующие опоры, например - в трубную доску, для фиксации внутри реактора и могут содержать, например, дополнительные элементы или опоры, подходящие для этой цели, согласно предшествующему уровню техники.

Согласно настоящему изобретению, трубчатый элемент содержит два или более теплопроводящих монолитных тел, обычно расположенных продольно и имеющих две головки или два концевых участка на противоположных концах каждого тела и одну или более боковых поверхностей, по существу параллельных продольной оси, сходных с цилиндрической или призматической геометрическими характеристиками. Поперечное сечение каждого теплопроводящего монолитного тела предпочтительно является одинаковым по всей его длине. Два или более монолитных тел собраны с получением многоструктурного трубчатого элемента, так что по меньшей мере часть боковой поверхности каждого из них сопряжена или, предпочтительно, находится в контакте с боковой поверхностью одного или более других соседних монолитных тел. Головки или концевые участки каждого монолитного тела предпочтительно соответствуют части соответствующих концов трубчатого элемента, в который они встроены.

В предпочтительном случае теплопроводящие монолитные тела, включенные в трубчатый элемент, имеют одинаковую длину, и эта длина также определяет длину самого трубчатого элемента, основной и преобладающей частью которого они являются.

Поперечное сечение каждого теплопроводящего монолитного тела легко может быть выполнено таким, что его боковая поверхность может быть соответствующим образом адаптирована к по меньшей мере части боковой поверхности одного или более других соседних монолитных тел, с которыми его приводят в контакт для формирования трубчатого элемента конечного изделия. Термин «соседний» при использовании в контексте настоящего изобретения в отношении двух или более теплопроводящих тел означает, что они расположены параллельно в продольном направлении, и их соответствующие боковые поверхности по меньшей мере частично сопряжены или контактируют друг с другом. Сопряженные поверхности предпочтительно находятся в прямом контакте друг с другом для обеспечения более эффективной теплопередачи, но, в случае необходимости, они также могут быть разделены прокладками, покрытиями или другими дополнительными поверхностными элементами.

Поперечное сечение, или профиль, каждого теплопроводящего элемента является таким, что оно обеспечивает формирование в трубчатом элементе сотовой структуры, предпочтительно - термически связанной, которая содержит множество каналов, имеющих соответствующие размеры, в которых может быть проведена экзотермическая или эндотермическая реакция. Термин «сотовая структура» обычно относится к трехмерной структуре, содержащей множество продольных свободных пространств (каналов), пригодных для заполнения твердыми частицами, которые не обязательно имеют идентичное сечение, регулярно и параллельно расположены и отделены друг от друга стенками, изготовленными из теплопроводящего материала, предпочтительно - металлическими. Каналы сотовой структуры предпочтительно содержат сегрегированные потоки и не допускают значительного прохождения технологических текучих сред через стенки. Поперечное сечение продольных каналов трубчатого элемента не ограничено квадратной или прямоугольной формой, но оно может также иметь, если это необходимо или допустимо, треугольную, многоугольную, круглую, полукруглую и эллиптическую форму или более сложную форму.

Подходящий профиль каждого теплопроводящего монолитного тела по настоящему изобретению может, например, иметь форму гребенки, сопряженной с пластинчатым телом, которое может иметь соответствующие желобки в точках контакта с выступами гребенки для образования при последовательном чередующемся размещении квадратных или прямоугольных трубчатых элементов с решетчатым сечением.

Другой характерный трубчатый элемент по настоящему изобретению содержит два или более круглых теплопроводящих монолитных тел, полых внутри и концентрических относительно друг друга, содержащих расположенные внутри них продольные каналы, которые вставлены друг в друга так, что наружная боковая стенка внутреннего тела находится в контакте с внутренней боковой стенкой соседнего наружного круглого монолитного тела. Такое устройство предпочтительно содержит два или максимально три концентрических теплопроводящих тела.

Предпочтительными многоструктурными трубчатыми элементами по настоящему изобретению являются термически связанные элементы, то есть элементы, в которых различные монолитные тела имеют такую форму и собраны так, что они обеспечивают в любой ячейке сотовой структуры непрерывную передачу теплоты через теплопроводящий материал от наружной поверхности или к наружной поверхности.

Также обнаружено, что особенно эффективными профилями и расположениями монолитных тел для эффективного проведения теплоты являются такие профили и расположения, которые позволяют размещение боковых стенок соседних тел вдоль линий теплового потока. Эти линии зависят от геометрии трубчатого элемента. В случае трубчатых элементов с цилиндрической геометрией линии потока предпочтительно расположены радиально от центральной оси цилиндра по направлению к наружной стенке.

Согласно особо предпочтительному варианту осуществления настоящего изобретения одно или более теплопроводящих монолитных тел трубчатого элемента содержат по меньшей мере один расположенный внутри продольный канал, предпочтительно - от 1 до 50, более предпочтительно - от 2 до 10 продольных каналов. В наиболее предпочтительном случае каждое монолитное тело содержит множество внутренних каналов, параллельных друг другу и в свою очередь формирующих сотовую структуру.

Часть боковой поверхности монолитного тела, предназначенная для контакта с соседним монолитным телом или монолитными телами, может быть плоской или слегка вогнутой, тогда как вторая часть боковой поверхности может иметь гребенчатую структуру, то есть с короткими выступами или полками, которые выступают из основной части с образованием продольных каналов трубчатого элемента реактора при контакте с плоской частью боковой поверхности соседнего тела, предпочтительно - в комбинации с аналогичными каналами, расположенными внутри каждого монолитного тела. В сформированном таким образом трубчатом элементе сопряженные боковые поверхности монолитных тел, смежные друг с другом, находятся в термической связи только в областях контакта гребенчатой структуры с противолежащей теплопроводящей поверхностью, однако теплопередача эффективно обеспечивается за счет наличия непрерывных линий проведения по направлению к наружной стенке в каждом теплопроводящем монолитном теле.

В другом варианте осуществления настоящего изобретения каждое теплопроводящее монолитное тело содержит по меньшей мере одну, предпочтительно - по меньшей мере две, по существу плоские стенки, предпочтительно - гладкие, предназначенные для сопряжения в трубчатом элементе с соответствующей гладкой стенкой по меньшей мере второго теплопроводящего тела.

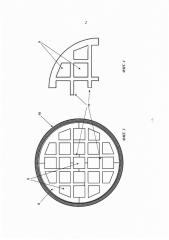

Многочисленные структуры монолитных тел могут удовлетворять вышеуказанным предпочтительным требованиям. Некоторые профили трубчатых элементов по настоящему изобретению показаны, исключительно с иллюстративными и не ограничивающими целями и без указания реальных размеров, на Фиг. 5, прилагаемой к настоящей публикации.

Все теплопроводящие монолитные тела предпочтительно имеют одно и то же сечение, одинаковое по всей длине, что обеспечивает выгодное упрощение способа их изготовления.

Кроме того, каждое монолитное тело многоструктурного трубчатого элемента более предпочтительно термически связано с наружной поверхностью. В этом предпочтительном варианте каждое теплопроводящее монолитное тело содержит по меньшей мере одну стенку, которая является частью наружной боковой поверхности многоструктурного трубчатого элемента, в котором находится тело, и образует от 5% до 80%%, еще более предпочтительно - от 10% до 50% этой поверхности.

В наиболее предпочтительном варианте осуществления настоящего изобретения многоструктурный трубчатый элемент по настоящему изобретению является по существу цилиндрическим и содержит от 3 до 6 монолитных тел, имеющих одинаковое сечение с формой, сходной с круглым сечением.

Поэтому многоструктурный трубчатый элемент по настоящему изобретению может иметь, например, сечение, изображенное на Фиг. 5А, содержащее сотовые теплопроводящие монолитные тела с гребенчатым профилем и наружными выступами для формирования дополнительных каналов, или сечение, изображенное на Фиг. 5В, в котором монолитные тела содержат по меньшей мере одну по существу гладкую стенку, которая соответствует стенке второго тела, соседнего с первым.

В целом, пространственная плотность продольных каналов, содержащихся в многоструктурном трубчатом элементе, является такой, что сечение трубчатого элемента содержит в среднем от 1 до 50, более предпочтительно - от 3 до 30 ячеек на см2.

Очевидно, что возможны многочисленные другие комбинации теплопроводящих монолитных тел с различными структурами и профилями, в зависимости от конечного назначения трубчатого элемента реактора, однако все они соответствуют концепции комбинации различных теплопроводящих элементов, образующих многоструктурный трубчатый элемент реактора, сформулированной согласно настоящему изобретению.

Для эффективного переноса теплоты, выделяющейся или поглощающейся во время реакционных процессов, осуществляемых в каналах многоструктурного трубчатого элемента, материал, из которого изготовлены все теплопроводящие элементы, отличается относительно высокой теплопроводностью, предпочтительно - собственной теплопроводностью, равной или превышающей 10 Вт/м/К, более предпочтительно - лежащей в диапазоне от 100 Вт/м/К до 400 Вт/м/К. Из соображений стабильности размеров при температурах реакции материал выбран, например, из металлов, таких как сталь, медь, алюминий или алюминиевый сплав. Металл предпочтительно является алюминием или алюминиевым сплавом. Альтернативно, могут быть использованы теплопроводящие керамические материалы, такие как карбид кремния. Материал выбирает специалист в данной области техники, учитывающий также тип текучих реакционных сред, с которыми вступает в контакт трубчатый элемент, в частности - использующий химически инертные материалы и материалы, устойчивые к коррозии или обработанные по поверхности антикоррозионным покрытием, если текучие реакционные среды являются химически агрессивными. Также предпочтительны теплопроводящие материалы, химически инертные по отношению к компонентам технологической жидкости, с которой они вступают в контакт.

Сечение многоструктурного трубчатого элемента по настоящему изобретению предпочтительно имеет максимальный размер, лежащий в диапазоне от 10 мм до 100 мм, более предпочтительно - от 20 мм до 50 мм. Содержащаяся в нем сотовая структура предпочтительно состоит из множества продольных каналов с поперечным сечением, которое может быть квадратным, прямоугольным, трапециевидным или ромбоидальным, имеющим длину боковых сторон в диапазоне от 0,5 мм до 10 мм, частично сформированных в непрерывной структуре каждого теплопроводящего монолитного тела и частично - в области сопряжения между стенками соседних монолитных тел, если они имеют структуру с выступами, описанную ранее. Многоструктурный трубчатый элемент, полученный таким образом, пригоден для переноса теплоты от наружной стороны или к наружной стороне с эффективностью, по существу равной эффективности монолитного элемента, имеющего аналогичные размеры и распределение продольных каналов, но он может быть выгодно изготовлен посредством сборки теплопроводящих монолитных тел, имеющих формы и размеры, которые проще в изготовлении с использованием стандартных промышленных технологий, например, таких как электроэрозия, перфорация или экструзия, причем последний способ особо предпочтителен. Кроме того, существует значительная гибкость управления всем процессом изготовления и сборки монолитных тел с получением соответствующего трубчатого элемента, который поэтому может быть адаптирован к многочисленным способам и условиям эксплуатации.

Предпочтительно, стенки, которые разделяют продольные каналы в сотовой мультиструктуре, имеют толщину, достаточную для обеспечения соответствующих механических и термических свойств. В частности, они должны иметь механическое сопротивление, достаточное для обеспечения изготовления монолитных тел и их сборки, особенно в предпочтительном случае, в котором многоструктурный трубчатый элемент помещен в оболочку посредством волочения, как проиллюстрировано ниже.

Кроме того, толщина стенок должна быть такой, чтобы она обеспечивала перенос достаточного количества тепла от самых внутренних продольных каналов или по направлению к ним, однако не была бы слишком высокой для чрезмерного уменьшения поперечного сечения каналов и, соответственно, свободной фракции, доступной для заполнения катализатором в конечном изделии. Толщину стенок обычно рассчитывают с учетом теплопроводности и других свойств используемого материала способами, известными специалистам в данной области техники. В предпочтительном случае, когда трубчатый элемент изготовлен из алюминия или алюминиевого сплава, толщина внутренних стенок между каналами в сотовой структуре предпочтительно лежит в диапазоне от 0,1 мм до 2 мм, более предпочтительно от 0,5 мм до 1,5 мм. Настоящее изобретение также охватывает многоструктурные трубчатые элементы, в которых толщина внутренних стенок между каналами не является одинаковой, а может, например, увеличиваться в указанных выше границах от центра к наружной стороне для более эффективной радиальной теплопередачи.

Желаемая экзотермическая или эндотермическая реакция происходит внутри каждого канала многоструктурного трубчатого элемента по настоящему изобретению. Для этого смесь реагентов протекает от одного конца каждого канала до другого его конца в сотовой структуре, где температура смеси поддерживается равной требуемой температуре реакции за счет теплообмена с терморегулирующей текучей средой, находящейся в контакте с наружной стенкой многоструктурного трубчатого элемента. Хотя трубчатый элемент и соответствующий реактор могут быть удобно использованы, в принципе, для проведения любой химической реакции, в том числе не катализируемой или проводимой в присутствии гомогенного катализатора, растворенного в той же реакционной смеси, предпочтительно трубчатый элемент используют для реакций в присутствии твердого катализатора. В этом случае для обеспечения максимально возможной концентрации катализатора и максимальной поверхности твердого катализатора, контактирующей с реакционной смесью, катализатор распределен в продольных каналах в форме уплотненных гранулярных тел (например, сфер, цилиндров, колец и т.п.) или структурированных тел (например, твердых пен, проволочных тканей, сеток и т.п.) с получением коэффициента заполнения (отношения объема катализатора к объему продольного канала), лежащего в диапазоне от 0,10 до 0,75, предпочтительно от 0,40 до 0,65. Размеры гранулярных тел катализатора и их распределение выбирает специалист в данной области техники в соответствии с известными критериями на основе желаемых каталитических характеристик. Основной габаритный размер гранулярных тел обычно лежит в диапазоне от 30 мкм до 3000 мкм, предпочтительно от 100 мкм до 1000 мкм, и в любом случае он является таким, что позволяет легкую загрузку гранул в продольные каналы трубчатого элемента. При такой структуре катализатора можно получить превосходный компромисс между падением давления в потоках, текущих в реакторе, доступностью достаточных количеств катализатора на единицу объема реактора и эффективным отведением теплоты благодаря непрерывной теплопроводящей монолитной структуре каждого теплопроводящего монолитного тела. Поэтому следующий объект настоящего изобретения относится к сотовому многоструктурному трубчатому элементу, как таковому или имеющему оболочку, каналы которого частично или полностью заполнены гранулярным твердым веществом, действующим как катализатор.

Многоструктурный трубчатый элемент по настоящему изобретению может быть получен на основе соответствующих теплопроводящих монолитных тел с использованием способов сборки, известных в данной области техники и соответствующим образом адаптированных специалистом в данной области техники.

Например, каждое теплопроводящее монолитное тело может быть изготовлено с использованием промышленных технологий, уже указанных выше, например, таких как электроэрозия, перфорация и, предпочтительно, экструзия, относительно осуществления которых можно привести ссылки на многочисленные технические руководства и монографии, имеющиеся в литературе. В частности, подробное описание способа экструзии металлических профилей, в частности -профилей, изготовленных из алюминия, которые могут быть использованы в варианте осуществления настоящего изобретения, можно найти, например, в монографии P. Saha «Aluminum extrusion technology», ASM International Ed. (2000), или в монографии M. Bauser, G. Sauer, К. Siegert «Extrusion», ASM International Ed. (2006). Их изготовление посредством экструзии имеет дополнительное преимущество, состоящее в обеспечении непрерывного процесса экструдирования профиля, который затем разрезают на элементы желаемого размера с получением монолитных тел по настоящему изобретению. Если все теплопроводящие монолитные тела, образующие трубчатый элемент, имеют одну и ту же форму (см., например, Фиг. 5), то их можно изготовить с использованием одного профиля головки экструдера.

Полученные таким образом монолитные тела соответствующим образом собирают с учетом геометрических соответствий их боковых поверхностей, предусмотренных во время фазы проектирования, с получением желаемого многоструктурного трубчатого элемента. Для сборки можно использовать различные способы, известные специалистам в данной области техники. Например, монолитные тела могут быть приварены друг к другу по определенным линиям контакта или закреплены клиньями с получением самоподдерживающихся структур, если их геометрия пригодна для такого решения, или они могут быть соединены с помощью подходящих опорных элементов, таких как ленты, оболочки или другие средства.

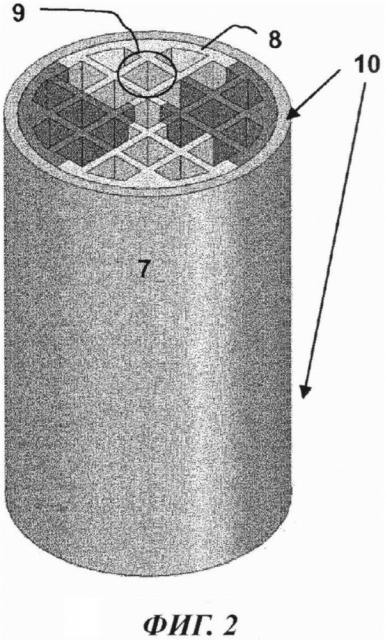

Согласно предпочтительному варианту осуществления настоящего изобретения трубчатый элемент по настоящему изобретению может быть изготовлен посредством помещения теплопроводящих монолитных тел, более предпочтительно - способом волочения, в трубчатую оболочку, пригодную для ее адаптации к наружной боковой поверхности этого элемента. В этом случае наружная оболочка предпочтительно состоит из металла, обладающего хорошей теплопроводностью и удовлетворительными механическими свойствами, такого как алюминий или сталь, в частности - нержавеющая сталь. Способ волочения обеспечивает дополнительные преимущества, состоящие в обеспечении плотного контакта между внутренней поверхностью трубчатой оболочки и наружной поверхностью многоструктурного трубчатого элемента для оптимизации теплообмена между двумя поверхностями.

Поэтому следующий объект настоящего изобретения относится к многоструктурному трубчатому элементу, дополнительно содержащему теплопроводящую трубчатую оболочку, предпочтительно металлическую, либо полностью, либо частично расположенную на наружной боковой поверхности трубчатого элемента. Наружная оболочка предпочтительно имеет толщину, лежащую в диапазоне от 0,5 мм до 10 мм, более предпочтительно от 1 мм до 4 мм, и по существу закрывает весь трубчатый элемент.

Согласно характерному не ограничивающему примеру получения многоструктурного трубчатого элемента с оболочкой способом волочения, цилиндрическую стальную трубу (например, изготовленную из нержавеющей стали или углеродистой стали) используют в качестве наружной трубчатой оболочки, имеющий внутренний диаметр, соответствующий или немного больший, чем наружный диаметр трубчатого элемента и допуски, соответствующие стандартным значениям. Эту трубу соответствующим образом очищают по внутренней стенке от чужеродного материала, образовавшегося во время предшествующих механических обработок, и предпочтительно также от возможных следов смазочных материалов или аналогичных продуктов. Многоструктурный трубчатый элемент, состоящий из теплопроводящих монолитных тел, предпочтительно изготовленный из алюминия, соответствующим образом предварительно смонтированный с получением цилиндрической формы (например, посредством склеивания или закрепления клиньями), затем вводят в трубу.

Для ускорения введения многоструктурного трубчатого элемента в наружную трубу последнюю можно предварительно нагреть, полностью или по меньшей мере частично вблизи входного отверстия. Два объединенных таким образом элемента затем подвергают дополнительной механической обработке волочением с использованием известных способов при температурах, лежащих в диапазоне от 20°С до 200°С, предпочтительно - при комнатной температуре или чуть выше, во время которой наружную трубу пластически деформируют посредством сжатия до тех пор, пока не будет получен плотный контакт между ее внутренней поверхностью и соответствующей наружной поверхностью трубчатого элемента, так что термическое сопротивление из-за несоответствия двух поверхностей снижается до минимума. При этом обеспечивается жесткая фиксация многоструктурного трубчатого элемента, который является исключительно пространственно стабильным и обладает превосходной теплопроводностью по направлению от поверхности наружной трубчатой оболочки или к этой поверхности.

Уровень контакта в этом случае является оптимальным, с учетом того факта, что во время эксплуатации многоструктурный трубчатый элемент, изготовленный из алюминия, нагревается при большем коэффициенте расширения наружной стальной оболочки.

В предпочтительном случае, в котором многоструктурный трубчатый элемент по настоящему изобретению используют для проведения экзотермических или эндотермических реакций в присутствии твердого гранулярного катализатора, один или более продольных каналов, более предпочтительно все продольные каналы, имеющиеся в трубчатом элементе, соответствующим образом заполняют катализатором с использованием общеизвестных процедур загрузки катализатора в реакторы, содержащие сотовые структуры. Каждый трубчатый элемент, присутствующий в реакторе, может быть заполнен отдельно перед помещением в реактор.

Размер частиц катализатора удобно выбрать таким, чтобы он имел узкое распределение, то есть, чтобы частицы были как можно более однородными. Размеры удобно выбрать так, чтобы они обеспечивали легкое течение частиц в каналах и их равномерное заполнение и одновременно обеспечивали течение реакционной смеси без большого падения давления, предпочтительно - менее чем на 20% от давления на входе.

Заполнение можно выполнить, например, с использованием загрузочной воронки с гибкой трубой, в которую загружают предварительно определенное количество катализатора, по существу идентичное для всех трубчатых элементов. Поток катализатора в продольных каналах, содержащихся в трубчатом элементе, можно ускорить за счет транспортировки пневматического типа и/или с помощью подходящих вибрационных средств.

Многоструктурный трубчатый элемент, полученный таким образом и, возможно, снабженный оболочкой и заполненный гранулярным катализатором (или, альтернативно, покрытый по существу равномерным слоем катализатора по стенкам продольных каналов), готов для помещения в реактор для проведения экзотермических или эндотермических реакций, предпочтительно - катализируемых.

Еще один объект настоящего изобретения относится к реактору (1) для проведения экзотермических/эндотермических химических реакций, предпочтительно - в присутствии твердого катализатора, который содержит:

(a) по существу цилиндрический резервуар (А) или резервуар, имеющий сходную форму, оборудованный средствами (2, 3) для подачи и удаления теплорегулирующей текучей среды для химической реакции;

(b) верхний запирающий элемент (В1) и нижний запирающ