Способ ангобирования блочного пеностекла

Иллюстрации

Показать всеИзобретение относится к способу ангобирования блочного пеностекла. Технический результат – повышение качества готового продукта при ускорении технологического процесса. Способ ангобирования блочного пеностекла включает в себя измельчение, рассев и усреднение беложгущейся глины. К беложгущейся глине добавляют технический глинозем при соотношении 3:1 соответственно. Далее осуществляют подачу механической смеси порошков в порошковый питатель, плазменное напыление при расходе плазмообразующего газа 0,4 м3/мин и контроль качества готовых изделий. Плазменное напыление осуществляется с одновременным оплавлением лицевой поверхности блочного пеностекла при мощности работы плазмотрона 4 кВт. 2 табл.

Реферат

Изобретение относится к способам ангобирования строительных материалов, в том числе блочного пеностекла.

Из уровня техники известны способы ангобирования стеновых строительных материалов.

Недостатками данных способов являются длительность и трудоемкость технологических процессов ангобирования изделий, высокая энергоемкость, а также низкое качество конечного продукта.

Наиболее близким техническим решением к предлагаемому способу, принятым в качестве прототипа, является способ ангобирования стеклокремнезита (Патент РФ 2591100), заключающиеся в измельчении, рассеве и усреднении беложгущейся глины и боя стекол, в добавлении к беложгущейся глине боя стекла при массовом соотношении 1:1 соответственно, подаче механической смеси порошков в порошковый питатель, плазменном напылении при мощности плазмотрона 6 кВт и расходе плазмообразующего газа 0,4 м3/мин, а также способ включает контроль качества готовых изделий.

Недостатками прототипа являются длительность и высокая энергоемкость технологического процесса ангобирования изделий, а также низкое качество конечного продукта.

Технический результат предлагаемого изобретения заключается в снижении энергоемкости технологического процесса ангобирования изделий, а также повышении качества готового продукта.

Технический результат достигается тем, что способ ангобирования блочного пеностекла включает в себя измельчение, рассев и усреднение беложгущейся глины, подачу механической смеси порошков в порошковый питатель, плазменное напыление при расходе плазмообразующего газа 0,4 м3/мин и контроль качества готовых изделий, причем к беложгущейся глине добавляют технический глинозем при соотношении 3:1 соответственно, а плазменное напыление осуществляется с одновременным оплавлением лицевой поверхности блочного пеностекла при мощности работы плазмотрона 4 кВт.

Предложенный способ отличается от прототипа тем, что к беложгущейся глине добавляют технический глинозем при соотношении 3:1 соответственно, а плазменное напыление осуществляется с одновременным оплавлением лицевой поверхности блочного пеностекла при мощности работы плазмотрона 4 кВт.

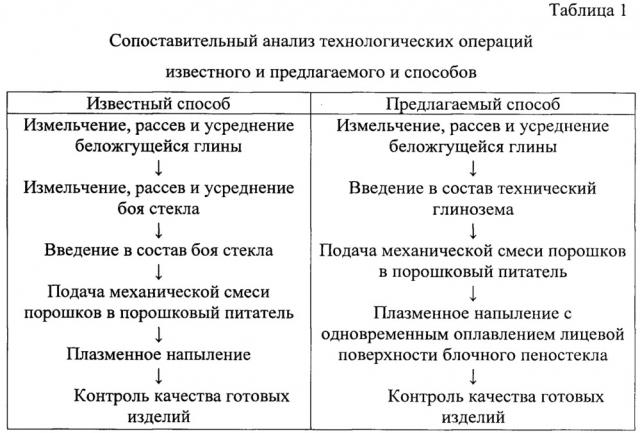

Проведен сопоставительный анализ технологических операций известного и предлагаемого способов ангобирования блочного пеностекла (таблица 1).

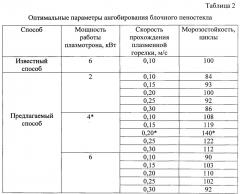

Экспериментально получены оптимальные параметры ангобирования блочного пеностекла (таблице 2).

Пример:

В качестве исходного материала использовали блочное пеностекло размером 400×400×100 мм.

Для приготовления смеси использовались: Беложгущаяся Часов-ярская глина со следующим химический состав (масс %): SiO2 - 54,21; Al2O3 - 30,50; TiO2 - 0,36; Fe2O3 - 1,56; СаО - 0,40; MgO - 0,90; SO3 - 0,17; K2O - 2,35; Na2O - 0,47; SiO2 свободный - 13,01; п.п.п. - 9,05 и технический глинозем (ТУ 3988-075-00224450-99).

Глину рассевали на ситах (фракции 30-250 мкм) и усредняли, а затем в лабораторном лопастном смесителе ее смешивали с техническим глиноземом при массовом соотношении 1:3 соответственно. Механическую смесь помещали в порошковый питатель, откуда она поступала в плазменную горелку ГН-5р электродугового плазмотрона УПУ-8 м. Параметры работы плазмотрона: мощность 4 кВт, расход плазмообразующего газа аргона 0,4 м3/час. Расход механической смеси порошков составил 0,13 г/с.

Блок пеностекла устанавливали на пластинчатый конвейер. На конвейере стационарно устанавливалась плазменная горелка, которая одновременно оплавляла лицевую поверхность блочного пеностекла и напыляла на его лицевую поверхность механическую смесь порошка беложгущейся глины и технического глинозема. Скорость прохождения плазменной горелки по лицевой поверхности блочного пеностекла составляла 0,2 м/с.

После плазменного напыления и оплавления осуществляли контроль качества готовых изделий.

Пример осуществления контроля качества:

Экспериментально по стандартной методике определяли морозостойкость (F) в морозильной камере при температуре -20°С. Для испытаний брали 5 образцов.

F=137+140+143+139+141/5=140 циклов замораживания - оттаивания.

* - оптимальный вариант

В ходе исследований установлено, что использование технического глинозема, обладающего высокой микротвердостью и прочностью, способствует повышению морозостойкости покрытия на блочном пеностекле. Одновременное напыление с оплавлением лицевой поверхности блочного пеностекла позволило снизить энергозатраты при одновременном увеличении скорости прохождения плазменной горелки по лицевой поверхности блочного пеностекла (таблица 2).

Способ ангобирования блочного пеностекла, включающий в себя измельчение, рассев и усреднение беложгущейся глины, подачу механической смеси порошков в порошковый питатель, плазменное напыление при расходе плазмообразующего газа 0,4 м3/мин и контроль качества готовых изделий, отличающийся тем, что к беложгущейся глине добавляют технический глинозем при соотношении 3:1 соответственно, а плазменное напыление осуществляется с одновременным оплавлением лицевой поверхности блочного пеностекла при мощности работы плазмотрона 4 кВт.