Огнеупорное изделие, содержащее бета-глинозём

Иллюстрации

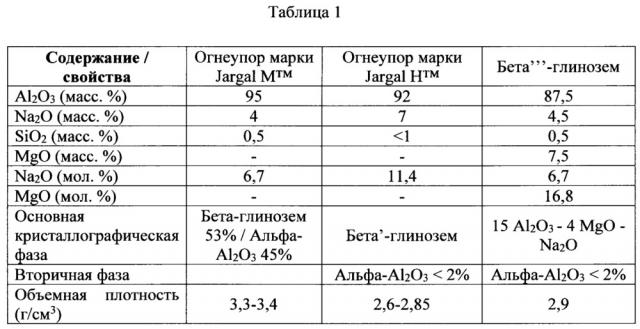

Показать всеИзобретение относится к огнеупорному изделию на основе бета-глинозёма, которое выполнено в виде блока формования стеклянного листа путем переливания. Огнеупорное изделие имеет общее содержание Al2O3 приблизительно от 50 до 97%, причем Al2O3 содержит альфа-Al2O3 и бета-глинозем. По меньшей мере 75% Al2O3 содержится в виде бета-глинозема. Огнеупорное изделие имеет пористость, составляющую по меньшей мере приблизительно 0,1 об.%, но не более чем приблизительно 20 об.%. По меньшей мере на части изделия нанесено покрытие толщиной более 100 мкм, содержащее бета-глинозем. При формовании стеклянного изделия стеклянный материал контактирует с бета-глиноземом, и при протекании стеклянного материала оксид Mg-Al не образуется на бета-глиноземе на поверхности блока формования стекла. 8 з.п. ф-лы, 14 ил., 5 табл.,

Реферат

ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится, в общем, к огнеупорному изделию, содержащему бета-глинозем, и способам его изготовления и применения.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Щелочные алюмосиликатные стекла, содержащие оксид магния, находят применение в случаях, когда более важными являются механические характеристики. Эти стекла могут производиться способом вытягивания расплава, в котором жидкое стекло течет через сливные пороги блока формования стекла путем переливания, изготовленного из цирконового материала, и плавится на дне блока формования стекла путем переливания, образуя лист. В контакте со щелочными алюмосиликатными стеклами циркон (ZrSiO4) диссоциирует на ZrO2 и SiO2 при температурах, близких к температуре стеклообразования. Более высокое содержание SiO2 может приводить к образованию пузырьков газа при его растворении в стекло. ZrO2 может создавать на поверхности сопряжения твердые зерна ZrO2, которые могут затем высвобождаться в стекло, создавая дефекты. Соответственно, срок службы блок формования стекла путем переливания сокращается, поскольку цирконовый материал эродирует из тела блока формования стекла путем переливания, при этом изготавливаемое стекло загрязняется нежелательным элементом, что пагубно отражается на его свойствах.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение может быть понятнее, а его многочисленные признаки и преимущества очевиднее специалистам при обращении к прилагаемым графическим материалам.

ФИГ. 1 представляет собой схему, иллюстрирующую один конкретный вариант осуществления огнеупорного изделия.

ФИГ. 2 представляет собой схему, иллюстрирующую один конкретный вариант осуществления перепускного лотка для стекла.

ФИГ. 3 представляет собой схему, иллюстрирующую различные поперечные сечения перепускных лотков для стекла.

На ФИГ. 4 приведена иллюстрация огнеупорного изделия, содержащего тело.

На ФИГ. 5 приведена иллюстрация огнеупорного изделия, содержащего покрытие поверх тела.

На ФИГ. 6 приведена иллюстрация огнеупорного изделия, содержащего покрытие поверх тела, причем покрытие содержит дискретные слои.

ФИГ. 7 представляет собой схему, иллюстрирующую формование конкретного листа стекла из блоков блока формования стекла путем переливания.

ФИГ. 8 представляет собой схему, иллюстрирующую поперечное сечение перепускного лотка для стекла при производстве стекла.

Фиг. 9-11 представляют собой полученные с помощью сканирующего электронного микроскопа изображения части поперечного сечения различных содержащих бета-глинозем огнеупорных материалов после воздействия расплавленного щелочного Al-Mg-Si стекла.

ФИГ. 12 - это таблица, которая содержит данные о составе, физических и коррозионных свойствах для огнеупорных изделий, формованных с применением различных режимов помола и спекания.

ФИГ. 13 представляет собой рентгеновское дифракционное изображение, иллюстрирующее разрез поверхности раздела между частью образца огнеупорного материала, содержащего бета-глинозем, и щелочного Al-Mg-Si стекла.

ФИГ. 14 представляет собой рентгеновское дифракционное изображение, иллюстрирующее разрез части тела образца на ФИГ. 13, удаленного с поверхности раздела.

Использование одинаковых позиций на разных чертежах указывает на подобные или идентичные части.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Последующее описание в сочетании с графическими материалами призвано помочь в понимании идей, раскрытых в настоящем документе. В последующем рассмотрении основное внимание будет уделено конкретным реализациям и вариантам осуществления этих идей. Уделение основного внимания этим аспектам призвано лишь помочь в описании идей и не должно интерпретироваться как ограничение объема или применимости этих идей.

Термин «глинозем» означает Al2O3 - соединение, которое может выражаться как имеющее Al2O3 в качестве составляющей группы в молекулярной формуле этого соединения, или любое их сочетание. Примеры глинозема включают альфа-Al2O3, бета-глинозем, муллит, алюминат натрия, другое подходящее соединение на основе Al2O3 или их любое сочетание.

Если четко не указано иное, термин «бета-глинозем» означает любое отдельное соединение бета-глинозема, все или любое подмножество отдельных соединений бета-глинозема или любое сочетание соединений бета-глинозема (например, смесь соединений бета-глинозема). Примерные соединения бета-глинозема описываются ниже в настоящем описании.

Термин «усредненный» в соответствующих числе, роде и падеже, применяемый в отношении величины, предназначен означать среднее, геометрическое среднее или срединное значение.

Для номеров групп, соответствующих столбцам в периодической таблице элементов, применяется новая система обозначений, описанная в справочнике по химии и физике CRC Handbook of Chemistry and Physics, 81-е изд. (2000-2001).

При отсутствии иного определения все технические и научные термины, применяемые в тексте настоящего описания, имеют такое же значение, в каком их обычно понимает специалист в области техники, к которой относится настоящее изобретение. Материалы, способы и примеры являются лишь иллюстративными и не предназначены для ограничения. В степени, не описанной в тексте настоящего описания, многие детали, касающиеся конкретных материалов и технологических действий, являются обычными и могут быть найдены в справочниках и иных источниках, посвященных керамическим материалам, применяемым в качестве огнеупоров.

В соответствии с вариантами осуществления, описанными в настоящем документе, огнеупорное изделие может содержать бета-глинозем и обладать одним или несколькими свойствами, которые лучше подходят для формования стекла, содержащего алюминий, кремний и магний («Al-Si-Mg стекло»). В одном варианте осуществления менее вероятно образование бета-глиноземом слоя оксида Mg-Al при воздействии на бета-глинозем расплавленного щелочного Al-Si-Mg стекла, и, таким образом, бета-глинозем в значительной мере предотвращает захват частиц Mg-Al в формуемое стекло. После прочтения настоящего описания специалисты поймут, что не все свойства требуются во всех вариантах осуществления и, следовательно, описание свойств приведено для иллюстрации, а не для ограничения концепций, описанных в настоящем описании.

Огнеупорное изделие может иметь тело или покрытие, лежащее поверх тела, причем тело или покрытие представляет собой керамический материал, содержащий бета-глинозем. Керамический материал может содержать по меньшей мере 10 масс. % общего содержания Al2O3 будь то в виде альфа-Al2O3, бета-глинозема, другого соединения глинозема или их любого сочетания. Спеченный керамический материал может содержать по меньшей мере приблизительно 50 масс. %, приблизительно 60 масс. %, приблизительно 70 масс. %, приблизительно 80 масс. %, приблизительно 85 масс. %, приблизительно 90 масс. %, приблизительно 93 масс. %, приблизительно 95 масс. % или приблизительно 97 масс. % от общего содержания Al2O3, будь то в виде альфа-Al2O3, бета-глинозема, другого соединения глинозема или их любого сочетания. В керамическом материале по меньшей мере приблизительно 40%, по меньшей мере приблизительно 50%, по меньшей мере приблизительно 75%, по меньшей мере приблизительно 90% или по меньшей мере 95% от общего содержания Al2O3 представляют собой бета-глинозем.

Бета-глинозем может содержать элемент группы 1, элемент группы 2, редкоземельный элемент, Pb или их любое сочетание. Для целей настоящего описания редкоземельные элементы включают элементы Sc и лантаноид. В одном варианте осуществления легирующая добавка может представлять собой Na2O, K2O, Li2O, Cs2O, MgO, BaO, SrO, PbO, Sc2O3, La2O3, Pr2O3, Nd2O3, ZnO или их любое сочетание. Легирующая добавка может добавляться в альфа-Al2O3 и помогать превращению альфа-Al2O3 в бета-глинозем, и, следовательно, легирующая добавка может именоваться как материал для бета-преобразования. В еще одном варианте осуществления легирующая добавка может добавляться в бета-глинозем для изменения свойств бета-глинозема, таких, как механическая прочность, диффузия и т.п.

В одном варианте осуществления бета-глинозем представляет собой бета'-глинозем, имеющий молекулярную формулу 11 Al2O3 ⋅ X A2O, где А - элемент группы 1, и X находится в пределах 1-1,6. В еще одном варианте осуществления бета-глинозем представляет собой бета''-глинозем, имеющий молекулярную формулу 5 Al2O3 ⋅ 1 Z, где Z - A2O, и А - элемент в одновалентном состоянии, или Z - МО, и М - элемент в двухвалентном состоянии. В еще одном варианте осуществления бета-глинозем представляет собой бета'''-глинозем, имеющий молекулярную формулу 15 Al2O3 ⋅ 4 MgO 1 А2О, где А - элемент группы 1. Бета'-глинозем имеет общее содержание Al2O3 в пределах приблизительно 87-92 мол. %, бета''-глинозем имеет общее содержание Al2O3 приблизительно 83 мол. %, и бета'''-глинозем имеет общее содержание Al2O3 приблизительно 75 мол. %.

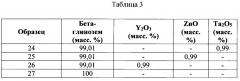

Огнеупорное изделие может содержать еще одну легирующую добавку, такую, как спекающая добавка. В одном конкретном примере спекающая добавка может помочь уменьшить пористость, что в свою очередь может помочь повысить стойкость к коррозии, если огнеупорное изделие впоследствии будет подвергаться воздействию агрессивной среды. Одна примерная спекающая добавка может представлять собой Ta2O5, Nb2O3, Nb2O5, TiO2, Fe2O3, MnO, CuO, другую подходящую спекающую добавку или их любое сочетание. В одном конкретном варианте осуществления отдельная спекающая добавка не применяется, если конкретная легирующая добавка, описанная выше, может действовать и как спекающая добавка, такая, как Ta2O5, Nb2O3 или Nb2O5.

Керамический материал может содержать и еще одну легирующую добавку, которая может помочь избежать слишком большого увеличения размера зерна в керамическом материале. Такая легирующая добавка может представлять собой оксид редкоземельного элемента, Та2О5, Nb2O3, Nb2O5, ZnO, MgO, ZrO2, HfO2 или их любое сочетание. В одном конкретном варианте осуществления редкоземельный оксид может представлять собой Y2O3, Sc2O3, Yb2O3, Pr2O3, Sm2O3, Gd2O3, La2O3, Се2О3, Dy2O3 или их любое сочетание.

В одном варианте осуществления количество материала для бета-преобразования или его соответствующей легирующей добавки или сочетания легирующих добавок, выраженных как оксид металла (например, Na2O, ВаО), в керамическом материале тела или покрытия может составлять по меньшей мере приблизительно 2,1 мол. %, по меньшей мере приблизительно 2,5 мол. % или по меньшей мере приблизительно 4,5 мол. %. В еще одном варианте осуществления это количество может быть не более приблизительно 26 мол. %, не более приблизительно 17 мол. % или не более приблизительно 13 мол. %. В еще одном варианте осуществления содержание оксида металла может выражаться как мол. % по сравнению с альфа-Al2O3. В частности, если применяется один или несколько оксидов Na2O, K2O, La2O3, и Sc2O3, бета-глинозем может включать по меньшей мере приблизительно 2,1 мол. % этих оксидов металлов.

В отношении других легирующих добавок количество любой такой легирующей добавки, выраженной как оксид металла, в керамическом материале тела или покрытия может составлять по меньшей мере приблизительно 0,02 масс. %, по меньшей мере приблизительно 0,11 масс. %, по меньшей мере приблизительно 0,2 масс. % или по меньшей мере приблизительно 0,5 масс. %. В еще одном варианте осуществления это количество может составлять не более приблизительно 5 масс. %, не более приблизительно 4 масс. %, не более приблизительно 3 масс. %, не более приблизительно 2 масс. % или не более приблизительно 1,5 масс. %.

В одном конкретном варианте осуществления некоторые примеси могут не присутствовать или поддерживаться в относительно низком количестве, поскольку эти примеси могут позволить размерам зерна спеченной керамики стать недопустимо большими. TiO2, CaO, SiO2, Fe2O3, Na2O или их любое сочетание могут быть в концентрации не более приблизительно 2 масс. %, не более приблизительно 1,5 масс. %, не более приблизительно 0,9 масс. % или не более приблизительно 0,5 масс. %.

Исходные материалы легирующих добавок могут иметь любое состояние окисления, например, М2+, М3+, М4+, М5+ или их любое сочетание, где М - элемент-металл в легирующей добавке. Легирующая добавка может вводиться как оксид любого из вышеупомянутых металлов. Например, легирующая добавка может представлять собой Na2O, K2O, Li2O, MgO, BaO, SrO, La2O3, Sc2O3 и т.д. Альтернативно любой из вышеупомянутых элементов может добавляться как борид, карбид, карбонат, нитрат, галоид, фосфат, сульфат и т.п. в отличие от оксида металла. Кроме того, одна или несколько легирующих добавок могут добавляться как оксид в сочетании с боридом, карбидом, карбонатом, нитратом, галоидом, фосфатом, сульфатом или их любым сочетанием. В еще одном варианте осуществления легирующая добавка может быть в виде алюмината металла, такого, как алюминат натрия, алюминат калия и т.п. В одном варианте осуществления исходный материал легирующей добавки может представлять собой порошок в виде частиц, имеющих усредненный размер частиц не более приблизительно 30 мкм, в еще одном варианте осуществления усредненный размер частиц составляет не более приблизительно 20 мкм, и в еще одном варианте осуществления усредненный размер частиц составляет не более приблизительно 15 мкм. В одном варианте осуществления усредненный размер частиц составляет по меньшей мере приблизительно 0,1 мкм, в еще одном варианте осуществления усредненный размер частиц составляет по меньшей мере приблизительно 0,5 мкм, и в еще одном варианте осуществления усредненный размер частиц составляет по меньшей мере приблизительно 1 мкм.

Керамический материал может формоваться из альфа-Al2O3, бета-глинозема, алюмината натрия, иного соединения глинозема, материала для бета-преобразования или их любого сочетания. Если исходный материал представляет собой альфа-Al2O3, материал для бета-преобразования (например, Na2O) может добавляться в количестве, достаточном для преобразования альфа-Al2O3 в бета-глинозем. Если исходный материал представляет собой бета-глинозем, материал для бета-преобразования может не применяться.

Способ и исходные материалы могут зависеть от того, для чего применяется керамический материал - для тела или покрытия огнеупорного изделия, и от того, какой применяется способ спекания, способ литья или их сочетание.

В одном варианте осуществления тело огнеупорного изделия может представлять собой керамический материал, полученный способом спекания. В одном конкретном варианте осуществления может формоваться сырец, который затем спекается для получения огнеупорного изделия. Исходные материалы могут представлять собой порошки оксидов металлов. Порошок глинозема может быть в виде частиц, имеющих усредненный размер частиц не более приблизительно 50 μm. В одном варианте осуществления усредненный размер частиц составляет не более приблизительно 20 мкм, в еще одном варианте осуществления усредненный размер частиц составляет не более приблизительно 12 мкм, и в еще одном варианте осуществления усредненный размер частиц составляет не более приблизительно 9 мкм или не более приблизительно 3 мкм. В одном варианте осуществления усредненный размер частиц составляет по меньшей мере приблизительно 0,1 мкм, в еще одном варианте осуществления усредненный размер частиц составляет по меньшей мере приблизительно 0,5 мкм, и в еще одном варианте осуществления усредненный размер частиц составляет по меньшей мере приблизительно 0,9 мкм.

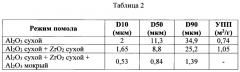

В одном варианте осуществления для достижения требуемого размера частиц порошки могут подвергаться сухому помолу или мокрому помолу. Для этого могут применяться планетарная мельница или вальцы. Сухой помол с применением Al2O3 («Al2O3 сухой») может представлять собой помол кусков огнеупорного материала в планетарной мельнице с барабаном из альфа-Al2O3 и мелющим телом из альфа-Al2O3. Сухой помол с применением ZrO2 («ZrO2 сухой») представляет собой то же самое, что сухой помол с применением Al2O3, за исключением того, что барабан из альфа-Al2O3 и мелющее тело из альфа-Al2O3 заменены соответственно барабаном из ZrO2 и мелющим телом из ZrO2. Мокрый помол с применением Al2O3 («Al2O3 мокрый») может представлять собой помол кусков огнеупорного материала с применением барабана из альфа-Al2O3 на вальцах и мелющего тела из альфа-Al2O3 или мелющего тела из ZrO2 и воды. Для дробления более крупнозернистых порошков может применяться процесс в шаровой мельнице, а для уменьшения размера частиц порошка до требуемого размера может также применяться дополнительный этап тонкого помола с применением фрикционной (коллоидной) мельницы или шаровой мельницы с более мелкозернистой мелющей средой. В еще одном варианте осуществления один или несколько порошков могут молоться в струйной мельнице. Кроме того, может применяться любое сочетание способов помола. После прочтения настоящего описания специалисты поймут, что могут применяться и другие материалы в пределах концепций, описанных в настоящем документе.

После помола на молотом порошке могут собираться данные о распределении частиц. Распределение частиц может включать размеры частиц 10-й процентили, 50-й процентили (медианы) и 90-й процентили. В настоящем описании значение D10 представляет 10-ю процентиль, значение D50 - 50-ю процентиль (медиану), и значение D90 - 90-ю процентиль. Таким образом, D50 соответствует срединному значению. В одном варианте осуществления значение D10 размера частиц молотого порошка равно не более приблизительно 9 мкм, не более приблизительно 3 мкм, не более приблизительно 2 мкм или не более приблизительно 0,9 мкм. В еще одном варианте осуществления значение D50 размера частиц молотого порошка равно не более приблизительно 20 мкм, не более приблизительно 12 мкм, не более приблизительно 9 мкм, не более приблизительно 3 мкм, не более приблизительно 2 мкм или не более приблизительно 0,9 мкм. В еще одном варианте осуществления значение D90 размера частиц молотого порошка равно не более приблизительно 90 мкм, не более приблизительно 40 мкм, не более приблизительно 30 мкм, не более приблизительно 9 мкм или не более приблизительно 2 мкм. Порошок может иметь удельную площадь поверхности по меньшей мере приблизительно 0,5 м2/г, по меньшей мере приблизительно 0,9 м2/г, по меньшей мере приблизительно 1,1 м2/г или по меньшей мере приблизительно 1,5 м2/г.

Если необходимо или желательно, дополнительный материал, который может применяться, и может включать вяжущее, растворитель, диспергатор, сгуститель, дефлокулянт, иной подходящий ингредиент или их любое сочетание. В одном варианте осуществления указанный дополнительный материал может представлять собой неметаллические соединения. В еще одном варианте осуществления указанный дополнительный материал может представлять собой органическое соединение, воду и т.п.

Порошки и дополнительный материал объединяются и формуются для формования сырца в требуемую форму. В одном варианте осуществления порошки и дополнительные материалы могут объединяться с водой для образования суспензии. Формование может выполняться с применением таких способов, как шликерное литье, одноосное прессование, изостатическое прессование, литье геля, вибрационное литье или их любое сочетание. Форма может быть прямолинейной, цилиндрической, сферической, эллипсоидальной или почти любой иной формой. В одном конкретном варианте осуществления сырец может быть в форме прямолинейного блока, именуемого заготовкой, который впоследствии может подвергаться механической обработке для получения блока формования стекла путем переливания. В еще одном варианте осуществления сырец может выполняться таким образом, чтобы ближе соответствовать окончательному огнеупорному изделию для уменьшения объема любой дополнительной механической обработки. Например, если огнеупорное изделие представляет собой блок формования стекла путем переливания, форма сырца может ближе напоминать блок формования стекла путем переливания для уменьшения объема последующей механической обработки и керамического материала, уходящего в отходы. В частности, сырец может иметь прямолинейную часть, прилегающую к сужающейся части. Прямолинейная часть соответствует области, где будет выполнен перепускной лоток для стекла. В еще одном варианте осуществления сырец может формоваться для получения стекла перепускной лоток, прилегающий к сужающейся части.

После того как сырец сформован, сырец нагревается в печи, нагревателе и т.п. для получения огнеупорного изделия, представляющего собой спеченный керамический материал. Процесс нагревания может включать начальное нагревание, при котором испаряется влага, растворитель или иной летучий компонент, выпаривается органический материал или происходит их любое сочетание. Начальное нагревание может осуществляться при температуре в пределах приблизительно от 100°С приблизительно до 300°С в течение периода времени в пределах приблизительно от 2 часов приблизительно до 400 часов. После начального нагревания может выполняться спекание при температуре в пределах приблизительно от 1400°С приблизительно до 1700°С в течение периода времени в пределах приблизительно от 10 часов приблизительно до 100 часов для получения тела огнеупорного изделия. В одном конкретном варианте осуществления спекание может выполниться при температуре не более приблизительно 1650°С или не более приблизительно 1600°С. При спекании может произойти некоторая усадка, и тело может быть меньше сырца.

Спекание может выполниться в открытой емкости, такой, как открытый муфель, или в закрытой емкости, такой, как закрытый муфель. Закрытая емкость может помочь предотвратить превращение бета-глинозема в альфа-Al2O3. При относительно высоких температурах для спекания некоторые легирующие добавки, применяемые в бета-глиноземе, такие, как Na2O, могут улетучиваться. При потере легирующей добавки бета-глинозем может превратиться в альфа-Al2O3. Если применяется закрытая емкость, среда может содержать источник, отдельный от огнеупорного изделия, обеспечивающий дополнительное количество элемента-металла, которое может помочь уменьшить количество бета-глинозема, превращающегося в альфа-Al2O3 во время спекания огнеупорного изделия. Например, если бета-глинозем содержит Na, закрытая емкость может содержать источник, обеспечивающий дополнительное количество Na, чтобы помочь уменьшить летучие потери Na2O при спекании бета-глинозема. Дополнительное количество Na может обеспечиваться в виде насыщенной атмосферы NaOH, соли Na, алюмината натрия, бета-глинозема (находящегося вне тела) и т.п.

Если тело огнеупорного изделия было спечено, поверхностная часть тела может иметь некоторое количество бета-глинозема, превратившегося в альфа-Al2O3, или может иметь меньшее содержание бета-глинозема по сравнению с содержанием бета-глинозема в средине тела. Поверхностная часть может быть толщиной по меньшей мере приблизительно 2 мкм, по меньшей мере приблизительно 20 мкм, по меньшей мере приблизительно 50 мкм или по меньшей мере приблизительно 110 мкм или даже больше, например, толщиной до 4 мм. Поверхностная часть может удаляться, чтобы открытая поверхность тела имела относительно более высокое содержание бета-глинозема, чем, если бы поверхностная часть не была удалена.

Тело огнеупорного изделия может формоваться с применением метода литья, такого, как литье из расплава. При этом могут применяться альфа-Al2O3, бета-глинозем, алюминат натрия, другое соединение глинозема, другой источник материала для бета-преобразования (например, Na2O) или их любое сочетание. Исходные материалы объединяются и нагреваются для получения расплавленного состава. В одном варианте осуществления нагревание может осуществляться как электродуговой нагрев. Затем расплавленный состав разливается в форму, и расплавленному составу дают остыть для образования тела. После это тело может извлекаться из формы и может подвергаться механической обработке для получения изоляции для труб.

В одном варианте осуществления, проиллюстрированном на ФИГ. 1, огнеупорное изделие 100 может представлять собой огнеупорный блок 102, имеющий прямолинейную форму, имеющую длину (l), ширину (w) и высоту (h). В одном варианте осуществления любой из размеров l, w или h может быть по меньшей мере приблизительно 0,02 м, по меньшей мере приблизительно 0,05 м, по меньшей мере приблизительно 0,11 м, по меньшей мере приблизительно 0,5 м, по меньшей мере приблизительно 1,1 м, по меньшей мере приблизительно 2,0 м, по меньшей мере приблизительно 4,0 м, по меньшей мере приблизительно 5,0 м, по меньшей мере приблизительно 6,0 м или более. В варианте осуществления проиллюстрированном на ФИГ. 1, огнеупорный блок 102 может быть заготовкой, из которой может быть выполнен блок формования стекла путем переливания.

Огнеупорный блок 102 может подвергаться механической обработке для получения разной формы и (или) более гладкой поверхности. Огнеупорный блок 102 может подвергаться механической обработке для получения блока 200 формования стекла путем переливания, проиллюстрированного на ФИГ. 2. Блок 200 формования стекла путем переливания, который также является огнеупорным изделием, содержит часть перепускного лотка 202 для стекла и сужающуюся часть 204. Часть перепускного лотка 202 для стекла включает лоток, имеющий глубину, уменьшающуюся по длине блока 200 формования стекла путем переливания. На ФИГ. 3 приведены в поперечном сечении примерные формы сужающейся части 204. В частности, сужающаяся часть может иметь клиновидную форму 2042, вогнутую форму 2044 или выпуклую форму 2046. Могут применяться и другие формы, отвечающие требованиям для конкретного применения.

В одном варианте осуществления огнеупорное изделие 400, имеющее тело 420 без какого-либо покрытия, проиллюстрировано на ФИГ. 4. В еще одном варианте осуществления огнеупорное изделие может иметь покрытие, содержащее бета-глинозем, покрывающее тело, имеющее отличающийся состав. ФИГ. 5 иллюстрирует огнеупорное изделие 500, имеющее тело 520 и покрытие 540. Тело 520 может практически не содержать или иметь меньшее содержание бета-глинозема, чем покрытие. Состав тела 520 может выбираться на основании меньшей скорости ползучести, более высокой механической целостности при температурах, применяемых для расплавленного стекла, коэффициента теплового расширения («КТР»), более близкого к бета-глинозему по сравнению с другими составами, которые могут применяться, другой подходящей характеристике или их любого сочетания. Тело 520 может содержать альфа-Al2O3, смесь альфа-Al2O3 и бета-глинозема, циркон, муллит, SiC или их любое сочетание. В одном конкретном варианте осуществления тело 520 может содержать по меньшей мере приблизительно 50 масс. %, по меньшей мере приблизительно 75 масс. %, по меньшей мере приблизительно 85 масс. %, по меньшей мере приблизительно 90 масс. % или по меньшей мере приблизительно 95 масс. % альфа-Al2O3. Любой из вышеупомянутых материалов для тела 520 может содержать одну или несколько легирующих добавок для улучшения спекания, контроля размера частиц, другой требуемой характеристики или их любого сочетания.

Покрытие 540 может наноситься осаждением из паровой фазы (химическим или физическим), плазменным распылением, пламенным напылением порошка бета-глинозема, полученного осаждением суспензии, другим подходящим способом нанесения покрытия и т.п. Если необходимо или желательно, покрытие 540 может отжигаться. В одном варианте осуществления покрытие 540 может иметь толщину по меньшей мере приблизительно 100 мкм, по меньшей мере приблизительно 250 мкм или по меньшей мере приблизительно 500 мкм. В еще одном варианте осуществления покрытие 540 может иметь толщину не более приблизительно 5000 мкм, не более приблизительно 1500 мкм или не более приблизительно 900 мкм.

В одном варианте осуществления покрытие может представлять собой одиночный слой, имеющий практически однородный состав, такой, как покрытие 540 на ФИГ. 5. В еще одном варианте осуществления покрытие включать несколько слоев, имеющих разные составы. На ФИГ. 6 приведена иллюстрация части огнеупорного изделия 600, которое имеет тело 520 и покрытие 640. Покрытие 640 содержит слои 642, 644 и 646. Число слоев в нескольких слоях может составлять 2, 3, 4, 5, 9, 11 или даже более. Несколько слоев могут помочь решить проблему несоответствия КТР состава тела 520 и бета-глинозема. В частности, слой 642 может иметь КТР ближе к КТР тела 520, чем к КТР слоя 646, а слой 644 может иметь КТР ближе к КТР слоя 646, чем к КТР тела 520.

В еще одном варианте осуществления, если тело 520 содержит альфа-Al2O3, противоположные поверхности покрытия 640 могут иметь более высокое отношение альфа-Al2O3 : бета-глинозем у поверхности, более близкой к телу 520, и более низкое отношение альфа-Al2O3 : бета-глинозем у противоположной поверхности. В одном варианте осуществления, проиллюстрированном на ФИГ. 6, слои 642, 644 и 646 могут иметь разные отношения альфа-Al2O3 : бета-глинозем: отношение альфа-Al2O3 : бета-глинозем слоя 644 меньше отношения альфа-Al2O3 : бета-глинозем слоя 642 и больше отношения альфа-Al2O3 : бета-глинозем слоя 646.

В одном конкретном варианте осуществления тело может содержать по меньшей мере 80 масс. % альфа-Al2O3, а слой 646, находящийся на открытой поверхности огнеупорного изделия 600, может содержать по меньшей мере 80 масс. % бета-глинозема. В одном конкретном варианте осуществления слой 646 содержит практически по меньшей мере приблизительно 95 масс. % бета-глинозем и практически не содержит альфа-Al2O3. Слой 644 может иметь более низкое содержание бета-глинозема по сравнению со слоем 646, а слой 642 может иметь более низкое содержание бета-глинозема и более высокое содержание альфа-Al2O3 по сравнению со слоем 644. В еще одном варианте осуществления один слой может иметь состав, непрерывно изменяющийся как функция толщины, например, содержание бета-глинозема повышается с увеличением толщины. Если тело 520 является, главным образом, неглиноземным материалом, покрытие может содержать бета-глинозем и материал тела или еще один материал, которые совместимы (т.е., не взаимодействует пагубно) с бета-глиноземом и телом 520.

В готовом огнеупорном изделии открытая поверхность, будь то тела (без покрытия) или покрытия, может содержать глинозем, причем бета-глинозем составляет по меньшей мере приблизительно 50%, по меньшей мере приблизительно 75%, по меньшей мере приблизительно 85%, по меньшей мере приблизительно 90%, по меньшей мере приблизительно 95% от общего содержания Al2O3 в огнеупорном изделии.

Огнеупорное изделие может обладать одним или несколькими свойствами, заслуживающие особо упоминания. Указанные свойства могут включать слабое образование или отсутствие значительного образования слоя оксида Mg-Al между телом или покрытием огнеупорного изделия и Al-Si-Mg стеклом. Следует отметить и другие свойства, такие, как плотность и пористость.

Когда расплавленное щелочное Al-Si-Mg стекло вступает в контакт с бета-глиноземом, слой оксида Mg-Al в каком-либо значительном количестве не образуется. Таким образом, бета-глинозем можно сравнивать с альфа-Al2O3, в котором, когда расплавленное щелочное Al-Si-Mg стекло контактирует с альфа-Al2O3, может образовываться слой оксида Mg-Al. Образование слоя оксида Mg-Al может впоследствии приводить к тому, что часть слоя оксида Mg-Al попадет в расплавленное стекло и вызовет дефект в формуемом стекле. Таким образом, бета-глинозем и стекло могут образовывать относительно чистую поверхность раздела без образования промежуточного слоя между ними.

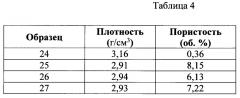

Плотность и пористость огнеупорного изделия можно определить стандартным методом испытания по стандарту Американского общества по испытанию материалов (ASTM) С20-00 (пересмотренному в 2005 году). Плотность бета-глинозема зависит частично от легирующей добавки в бета-глиноземе. Например, бета-глинозем, содержащий Na, может иметь более низкую плотность по сравнению с бета-глиноземом, содержащим редкоземельный элемент, такой, как Sc, La и т.п. В одном варианте осуществления плотность может составлять по меньшей мере приблизительно 2,50 г/см3, по меньшей мере приблизительно 2,60 г/см3, по меньшей мере приблизительно 2,80 г/см3 или по меньшей мере приблизительно 3,00 г/см3. В еще одном варианте осуществления плотность может составлять не более приблизительно 3,90 г/см3, не более приблизительно 3,70 г/см3 или не более приблизительно 3,50 г/см3. В одном варианте осуществления пористость выражена как объемный процент («об. %»). В одном варианте осуществления пористость огнеупорного изделия составляет по меньшей мере приблизительно 0,1 об. %, по меньшей мере приблизительно 1 об. % или по меньшей мере приблизительно 5 об. %. В еще одном варианте осуществления пористость составляет не более приблизительно 20 об. %, не более приблизительно 10 об. %, не более приблизительно 7 об. %, не более приблизительно 2 об. %.

Огнеупорное изделие, если в виде блока формования стекла путем переливания, может применяться при формовании листа стекла процессом плавления. Фиг. 7 и 8 представляют собой вид в перспективном изображении и разрез соответственно блока формования стекла путем переливания при формовании листа 302 стекла. Блок формования стекла путем переливания нагревается до температуры в пределах приблизительно от 1050°С приблизительно до 1300°С. Блок формования стекла путем переливания содержит уже описанные часть 202 перепускного лотка для стекла и сужающуюся часть 204. В проиллюстрированном варианте осуществления блок формования стекла путем переливания содержит также торцевые ограждения 206, которые обычно определяют ширину формуемого листа 302 стекла. Кроме того, блок формования стекла путем переливания содержит впускной канал 208, принимающий состав расплавленного стекла. Лоток в части 202 перепускного лотка для стекла состав расплавленного стекла, пока лоток не наполнится. После этого состав расплавленного стекла переливается через противоположные пороги части 202 перепускного лотка для стекла. Затем состав расплавленного стекла протекает по противоположным наружным поверхностям части 202 перепускного лотка для стекла и сужающейся части 204. На конце сужающейся части 204, которая противоположна части 202 перепускного лотка для стекла, состав расплавленного стекла, протекающий по противоположным наружным поверхностям, сливается для формования листа 302 стекла. В еще одном варианте осуществления может формоваться другой тип изделия из стекла.

В одном варианте осуществления лист 302 стекла может иметь толщину по меньшей мере приблизительно 20 мкм, по меньшей мере приблизительно 30 мкм или по меньшей мере приблизительно 50 мкм. В еще одном варианте осуществления лист 302 стекла может иметь толщину не более приблизительно 5 мм, не более приблизительно 3 мм или не более приблизительно 1,1 мм. В отношении ширины способ позволяет устанавливать торцевые ограждения 206 таким образом, чтобы обеспечить любую требуемую ширину листа 302 стекла. Например, лист 302 стекла может иметь ширину по меньшей мере приблизительно 0,5 м, по меньшей мере приблизительно 1,1 м, по меньшей мере приблизительно 2,0 м, по меньшей мере приблизительно 4,0 и или больше.

В одном конкретном варианте осуществления состав расплавленного стекла представляет собой Al-Mg-Si стекло. В одном более конкретном варианте осуществления состав расплавленного стекла, по существу, идентичен описанному. Как пока