Многослойное абсорбирующее изделие

Иллюстрации

Показать всеРаскрыт тонкий абсорбционный композиционный материал, в котором нетканый поддерживающий слой (лист) является гидропереплетенным с чесаной фиброй для получения нетканого субстрата. Нетканый субстрат покрывают абсорбционным слоем, содержащим частицы из покрытого микрофибриллированной целлюлозой суперпоглощающего полимера. Покрывающий слой расположен над абсорбционным слоем для обеспечения наличия абсорбционного композиционного материала. Также раскрыт способ изготовления абсорбционного композиционного материала и абсорбирующего изделия, содержащего абсорбционный композиционный материал. 5 н. и 35 з.п. ф-лы, 19 ил.

Реферат

[001] Данная заявка испрашивает приоритет согласно предварительной заявке на патент США No. 61/799,075, поданной 15 марта 2013 (находится на рассмотрении), содержание которой полностью включено в настоящую заявку посредством ссылки и является частью настоящей заявки.

[002] Заявленное изобретение в общем относится к абсорбционному композиционному материалу, и, в частности, к абсорбционному композиционному материалу с абсорбирующим слоем, включающим покрытый микрофибриллированной целлюлозой суперпоглощающий полимер. Заявленное изобретение также относится к способу изготовления абсорбционного композиционного материала и к одноразовым абсорбирующим изделиям, содержащим абсорбционные композиционные материалы. Данные одноразовые абсорбирующие изделия включают, например, детские подгузники, трусики, приучающие к горшку, изделия для взрослых с различными формами недержания, впитывающие изделия, женские гигиенические изделия и прочую абсорбирующую продукцию (совместно именуемые «одноразовые абсорбирующие изделия» или «одноразовая абсорбирующая продукция»).

[003] Известные в технике одноразовые абсорбирующие изделия, как правило, используют три основных элемента конструкции: внутренний слой, формирующий внутреннюю поверхность, наружный слой, формирующий наружную поверхность, и абсорбирующую (поглощающую) прослойку, располагаемую между внутренним и наружным слоями таким образом, чтобы внутренний слой позволял жидкости проходить по направлению извне через внутренний слой в абсорбирующую прослойку. Внутренний слой может быть выполнен из ассортимента гидрофильных или гидрофобных материалов, пропускающих жидкость и испарения. Проницаемость внутреннего слоя может быть увеличена при помощи агентов активации поверхности («сурфактанты»). Сурфактанты уменьшают поверхностную энергию или контактный угол поверхности раздела между жидкой и твердой фазой и упрощают прохождение жидкости через внутренний слой.

[004] Наружный слой предназначен для того, чтобы препятствовать проникновению жидкости из абсорбирующей прослойки через наружный слой наружу из абсорбирующего изделия. Наружный слой может быть выполнен из непроницаемой пленки, расширяющей изделие на полную ширину или из сочетания тканеподобного материала и непроницаемой пленки. Наружный слой может также иметь свойства паропроницаемости («вентиляция»), которые позволяют пару проходить через наружный слой, не выпуская жидкость, содержащуюся в абсорбирующей прослойке. Наружный слой может также быть сделан из нетканого материала, водонепроницаемого, но паропроницаемого, например «спанбонд-вспученный слой-спанбонд» («СВС», «SMS»); «спанбонд-вспученный слой-вспученный слой-спанбонд» («СВВС», «SMMS»); микро, нано, или распушенная фибра; спан-расплавленный или спан-плетеный; чесаный; и т.п.

[005] Абсорбирующая прослойка предназначена для удержания и распределения жидкости, проходящей через внутренний слой. Типичная абсорбирующая прослойка сделана из высоко- или суперабсорбирующего полимера (САП), стабилизированного абсорбирующей матрицей. САП обычно изготавливают из материалов, таких как поливиниловый спирт, полиакрилаты, различные привитые крахмалы и перекрестно-сшитый полиакрилат натрия. САП может быть в форме частиц, фибры, поролонов, сетки, сфер, агломератов правильной или неправильной формы, и пленки. Абсорбирующая матрица, как правило, представляет собой распушенную целлюлозу или подобный материал. Абсорбирующая матрица занимает достаточно большой объем по сравнению с внутренним и наружным слоями и САП. Большая часть толщины подгузника занимает абсорбирующая прослойка.

[006] Все большее количество потребителей требуют более тонкие абсорбирующие изделия. Для удовлетворения этим требованиям, производители уменьшают толщину абсорбирующих изделий путем уменьшения объема абсорбирующей матрицы, используемой в поглощающих прослойках. Несмотря на то, что получающиеся поглощающие прослойки получаются более тонкими, их качество ухудшается. Поскольку объем абсорбирующей матрицы уменьшается, она менее эффективна при стабилизации частиц САП - препятствование тому, чтобы САП мигрировали в поглощающей прослойке. Поскольку САП мигрируют в прослойке, поглощающая прослойка теряет свою эффективность и универсальную абсорбцию. Например, неудерживаемые САП имеет тенденцию скапливаться в смоченных участках и становится неэффективным для удержания последующих поступающих порций жидкости.

[007] Производители попытались решить эту проблему путем создания маленьких, отдельных карманов САП или путем склеивания САП. Эти решения, однако, были в основном неуспешны. Карманы САП просто ограничивают миграцию передвижением в карманах. Однако, поскольку присутствует движение частиц, в поглощающей прослойке отсутствует универсальная абсорбция. Склеивание САП стабилизирует САП, но приводит к некомфортной жесткой поглощающей прослойке и уменьшению набухаемости САП.

[008] Соответственно, существует потребность в наличии улучшенного абсорбирующего изделия, с характеристиками снижения толщины изделия при уменьшении жесткости изделия и превосходной абсорбции и удержания жидкости.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[009] Заявленное изобретение включает абсорбционный композиционный материал, способ получения абсорбционного композиционного материала и абсорбирующее изделие, содержащее абсорбционный композиционный материал. Абсорбционный композиционный материал содержит нетканый субстрат, абсорбирующий слой и покрывающий слой. Нетканый субстрат содержит нетканый поддерживающий слой, например, поддерживающий слой из полипропилен-спанбонда (ППСБ, PPSB), прикрепленный к сетке из чесаной фибры посредством гидропереплетения. Абсорбирующий слой включает покрытый микрофибриллированной целлюлозой суперпоглощающий полимер. Способ получения абсорбционного композиционного материала включает следующие этапы: (1) прочесывание фибры, например, волокон полиэстера (ПЭ, PET) для получения чесаной сетки; (2) размещения чесаной сетки поверх нетканого поддерживающего слоя; (3) механического соединения чесаной сетки с нетканым поддерживающим слоем посредством гидропереплетения для получения нетканого субстрата; (4) приготовления массы САП с МФЦ покрытием путем смешивания, предпочтительно в гомогенном виде, смеси САП (САП в растворимом виде, предпочтительно этанол и вода) со смесью МФЦ (МФЦ в растворителе, предпочтительно этанол и вода); (5) внесения массы САП с МФЦ покрытием в нетканый субстрат; (6) удаления излишка воды из нетканого субстрата при помощи вакуумной вытяжки; (7) размещения покрывающего слоя на поверхности массы САП с МФЦ покрытием; (8) сушки композиционного материала при помощи установок нагревания и высасывания для собирания и восстановления растворителя; (9) дополнительной обработки поверхности нетканого субстрата композиционного материала с сурфактантом; (10) по желанию, намотки абсорбирующей композиционной сетки в исходный рулон; и (11) по желанию, разделения исходного рулона на более узкие рулоны композиционного материала с использованием резательного ножа. Заявленное изобретение также включает абсорбирующее изделие, содержащее водопроницаемый лицевой лист, водонепроницаемый изнаночный лист и абсорбционный композиционный материал, включающий нетканый субстрат с чесаной фиброй, предпочтительно, для воздушности получаемого чесаного нетканого материала, частицами САП, и микрофибриллированными волокнами для стабилизации положения САП в чесаном нетканом материале.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

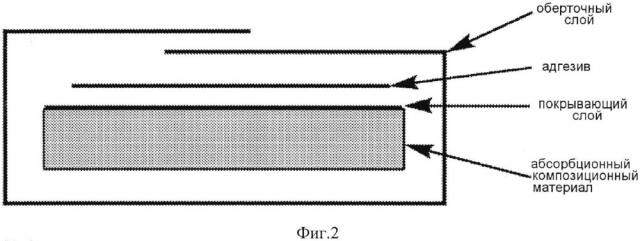

[0010] Фиг. 1А представляет, в увеличенном виде, предпочтительную структуру абсорбционного композиционного материала. Композиционный материал включает нетканый поддерживающий лист 210, например, нетканый поддерживающий лист из спанбонд-полипропилена, сетку из чесаной фибры 204, и абсорбирующий слой, включающий САП с МФЦ-покрытием 202. Покрытые МФЦ САП расположены как однородный слой на сетке из чесаной фибры.

[0011] Фиг. 1Б представляет альтернативное воплощение, в котором САП, покрытые МФЦ 202 расположены внутри сетки из чесаной фибры 204.

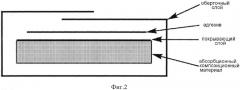

[0012] Фиг. 2 представляет свернутую конфигурацию абсорбционного композиционного материала.

[0013] Фиг. 3 представляет схематический вид с деталировкой процесса получения абсорбционного композиционного материала.

[0014] Фиг. 4А представляет дополнительно возможное устройство для пост-производственной обработки абсорбционного композиционного материала. Композиционный материал в непрерывную длину проходит через зубчатые валки для смягчения композиционного материала.

[0015] Фиг. 4Б представляет вид сбоку композиционного материала, проходящего через зубчатые валки. Композиционный материал изгибается вокруг валков, и зазор между валками позволяет композиционному материалу деформироваться без разломов или трещин нетканой сетки. Гибочный процесс способствует мягкости и гибкости композиционного материала.

[0016] Фиг. 5А иллюстрирует двухфронтовое устройство смягчения для дополнительного пост-производственного смягчения абсорбционного композиционного материала.

[0017] Фиг. 5Б показывает непрерывную сетку из абсорбционного композиционного материала, проходящую через двухфронтовое устройство.

[0018] Фиг. 6А иллюстрирует еще одну дополнительную пост-производственную обработку абсорбционного композиционного материала. На абсорбционный композиционный материал нанесли совокупность продольных разрезов, которые проходят через все слои композиционного материала для облегчения потока жидкости через композиционный материал и улучшают гибкость.

[0019] Фиг. 6Б иллюстрирует процесс выполнения продольных разрезов, включающий использование серии параллельных дисковых резаков с насечками или зазорами вдоль краев дисков. По мере прохождения композиционного материала вдоль оси дисков, вращающиеся диски создают серию параллельных разрезов в абсорбционном композиционном материале. Диски могут быть модифицированы по количеству разрезов на единицу длины материала, длине и рисунку разрезов.

[0020] Фиг. 7 представляет трехмерное изображение абсорбирующего изделия согласно заявленному изобретению.

[0021] Фиг. 8 представляет вид сверху абсорбирующего изделия согласно заявленному изобретению.

[0022] Фиг. 9 представляет разобранный вид абсорбирующего изделия согласно заявленному изобретению.

[0023] Фиг. 10 представляет упрощенный вид в разрезе с нетканым субстратом и стороной абсорбционного композиционного материала, с САП, покрытыми МФЦ. Сплошная линия представляет сторону нетканого субстрата в композиционном материале, а горизонтальная пунктирная линия показывает сторону абсорбционного композиционного материала, с САП, покрытыми МФЦ.

[0024] Фиг. 11А иллюстрирует воплощение с сердцевиной А, включающей два композиционных материала в объеме 250 г/см и слой ADL (принимающий и распределяющий слой). Слой ADL располагают поверх двух слоев абсорбционного композиционного материала равной ширины. Слой ADL расположен рядом со стороной абсорбционного композиционного материала, с САП, покрытыми МФЦ.

[0025] Фиг. 11Б представляет вид в перспективе сердцевины А с различными длинами абсорбционных композиционных материалов. Слой ADL более узкий, но равен по длине верхнему композиционному материалу. Нижний абсорбционный композиционный материал более длинный, но равен по ширине верхнему композиционному материалу.

[0026] Фиг. 12 иллюстрирует воплощение сердцевины В, в котором абсорбционный композиционный материал ориентирован со стороной абсорбционного композиционного материала, с САП, покрытыми МФЦ, направленными от тела и слоем ADL, прилегающим к стороне нетканого субстрата абсорбционного композиционного материала. Воплощение сердцевины В включает САП в объеме 250 г/см.

[0027] Фиг. 13 представляет поперечное сечение воплощения сердцевины С с загруженными частицами САП в объеме 350 г/см и сеткой из чесаных волокон в объеме 80 г/см.

[0028] Фиг. 14А иллюстрирует воплощение сердцевины D, которое включает конфигурацию двойного абсорбционного композиционного материала с верхним абсорбционным композиционным материалом, расположенным поверх согнутого нижнего абсорбционного композиционного материала.

[0029] Фиг. 14Б представляет вид в перспективе воплощения сердцевины D с топографией, получаемой в результате конфигурации многоярусного, сложенного композиционного материала.

[0030] Фиг. 15А представляет воплощение сердцевины Е, которое включает первый абсорбционный композиционный материал, обернутый вокруг латеральных краев второго абсорбционного композиционного материала и слоя ADL, расположенного над упомянутыми двумя композиционными материалами.

[0031] Фиг. 15Б представляет вид в перспективе воплощения сердцевины Е.

[0032] Фиг. 16А представляет вид в перспективе воплощения сердцевины F, которое включает слой ADL, располагаемый поверх двух слоев абсорбционного композиционного материала неравной ширины. Слой ADL прилегает к лицевой стороне композиционного материала, который преимущественно состоит из САП, покрытых МФЦ.

[0033] Фиг. 16Б представляет вид в перспективе воплощения сердцевины F. Слой ADL равен по длине верхнему абсорбционному композиционному материалу, короче и уже нижнего абсорбционного композиционного материала.

[0034] Фиг. 17А иллюстрирует воплощение сердцевины G, в котором слой ADL оборачивают вокруг латеральных концов первого, верхнего абсорбционного композиционного материала. Завернутый в ADL первый абсорбционный композиционный материал располагают поверх второго, более широкого абсорбционного композиционного материала.

[0035] Фиг. 17Б представляет вид в перспективе воплощения сердцевины G. Согнутый слой ADL приводит к получению конфигурации, которая равна по ширине нижнему композиционому материалу.

[0036] Фиг. 18 представляет схематическую деталировку процесса гибридного производства абсорбционного композиционного материала.

[0037] Фиг. 19 представляет устройство рассеяния, используемое для диспергирования САП в движущуюся сетку из абсорбционного композиционного материала в процессе гибридного производства.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0038] После анализа приведенных подробного описания и сопроводительных чертежей, для обычного специалиста в данной области техники будет очевидно, что абсорбционный композиционный материал, полученный согласно существующему раскрытию, может использоваться в одноразовых абсорбирующих изделиях, и более подробно, в таких одноразовых абсорбирующих изделиях, как детские подгузники, трусики, приучающие к горшку, изделия для взрослых с различными формами недержания. Соответственно, существующее раскрытие не должно быть ограничено структурами и процессами, в частности описанными и проиллюстрированными в данном раскрытии, несмотря на то, что нижеследующее описание в частности, прежде всего, относится к абсорбционному материалу, использующемуся в одноразовом подгузнике. Термин «абсорбирующее изделие» или «абсорбирующий предмет одежды», с которым связано существующее раскрытие, включает различные типы одноразовых изделий и предметов одежды, носимых на теле или около тела пользователя, чтобы поглотить и удержать различные физические выпоты, выделения организма или биологическую жидкость.

АБСОРБЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ

[0039] Фиг. 1 представляет (в увеличенном виде для иллюстрации) абсорбционный композиционный материал 200 в различных воплощениях заявленного изобретения. Абсорбционный композиционный материал 200 представляет собой лист, включающий водонабухающие тела в форме суперпоглощающих полимерных частиц 202 (САП, SAP), которые покрыты или перемешаны с ультрадисперсной микрофибриллированной целлюлозой (МФЦ, MFC) (не пронумерованы). В частности, слой покрытых МФЦ САП равномерно распределяют на и суспендируют в чесаные волокна чесаной сетки 204. Чесаные волокна 204 вдоль суспендированных покрытых МФЦ САП образуют слой из чесаных волокон 208 абсорбционного композиционного материала 200. Дополнительно, абсорбционный композиционный материал 200 также включает нетканый, предпочтительно из полипропилен-спанбонда (ППСБ, PPSB), поддерживающий слой 210. Чесаные волокна 204 и нетканый поддерживающий слой 210 соединяют вместе посредством гидропереплетения, и они образуют нетканый субстрат 206 абсорбционного композиционного материала 200.

[0040] Возможно получить абсорбционный композиционный материал таким образом, что САП присутствует в данном материале как в однородном, так и в неоднородном распределении. В неоднородном варианте, САП может быть расположен в дискретных линиях, карманах или других конфигурациях, разделенных областями, существенно лишенными САП. Однако предпочтительное воплощение абсорбционного композиционного материала включает однородно распределенный МФЦ-покрытый САП, т.е. САП равномерно распределенный по поверхности чесаной сетки.

[0041] Кроме того, покрывающий слой расположен поверх абсорбирующего слоя. Фиг. 2 изображает абсорбционный композиционный материал с покрывающим слоем, который может включать фибру из ткани или нетканую фибру. Покрывающий слой практически имеет равную протяженность (коэкстенсивен) с МФЦ-покрытым слоем САП абсорбционного композиционного материала и, хотя предпочтительно никакой адгезив не используется, покрывающий слой в некоторой степени прикрепляется к MFC-покрытой САП и слою чесаной фибры после высыхания композиционного материала.

[0042] Как иллюстрирует Фиг. 1А и, как упомянуто выше, абсорбционный композиционный материал включает нетканый субстрат, содержащий нетканый поддерживающий лист, на который нанесены чесаные волокна. Чесаные волокна включают МФЦ-покрытую САП, которая преимущественно распределена прежде всего в верхней части чесаных волокон, таким образом формируя "абсорбирующий" слой. Обычно у САП базисный вес в абсорбирующем слое приблизительно составляет 50-350 г/м2 (грамм на квадратный метр), и у МФЦ базисный вес приблизительно 5-20 г/м2. Кроме того, у чесаных волокон обычно базисный вес приблизительно 18-100 г/м2. Нетканый поддерживающий лист предпочтительно является полипропилен-спанбондом (ППСБ, PPSB) и имеет базисный вес приблизительно 8-15 г/м2.

[0043] В предпочтительном воплощении абсорбционного композиционного материала базисный вес САП составляет 350 г/м2, базисный вес МФЦ 14 г/м2, базисный вес чесаных волокон 80 г/м2, и нетканого поддерживающего листа 15 г/м2 ППСБ. Кроме того, ткань или 15 г/м2 нетканого материала добавлены поверх МФЦ-покрытого слоя САП.

ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС

[0044] Фиг. 3 схематично изображает сложный производственный процесс. Процесс начинается с волокон, предпочтительно волокон полиэстера (ПЭТ), подаваемых из входного отверстия (не показано), которые направляют в кардочесальную машину. Операция по прочесыванию отделяет и распределяет (например, при помощи расчесок) волокна в чесаную сеть. Связующие, такие как целлюлозные и синтетические волокнистые материалы, клеящие вещества, растворимые клеющие соединения, такие как ацетилцеллюлоза и агенты прочности во влажном состоянии, не используются, чтобы сформировать чесаную сетку. Чесаную сетку, выходящую из процесса прочесывания, располагают сверху нетканого поддерживающего листа, как правило, сделанного из ППСБ, который подается отдельно от разматывателя нетканого материала.

[0045] Получающееся соединение чесаной сетки и поддерживающего листа далее подают в блок нанесения, который формирует нетканый субстрат, присоединяя чесаную сетку к нетканому поддерживающему листу посредством гидропереплетения и наносит МФЦ-покрытую смесь САП на субстрат. Для этого, блок нанесения перемещает композит из чесаной сетки и нетканого поддерживающего листа вдоль плоской области обработки, посредством ленточного транспортера, чтобы обработать композит из чесаной сетки и нетканого поддерживающего листа, во-первых, при помощи водноструйного переплетения, затем раствором перед нанесением покрытия, и наконец слоем смеси для формирования покрытия. Водноструйное переплетение обычно применяется в форме ряда водноструйных размывов, чтобы гидропереплести чесаные волокна и нетканый поддерживающий лист. Этап гидропереплетения может считаться процессом сшивания, который сшивает свободные чесаные волокна в нетканый поддерживающий лист.Никакие связующие не используются в гидропреплетном процессе, поскольку скрепление достигается посредством механического переплетения между чесаными волокнами и волокнами поддерживающего листа. После гидроперплетения, пре-покрытие смачивает нетканый субстрат, чтобы подготовить его к более легкому и более однородному нанесению МФЦ-покрытой смеси САП. Этим смачивающим раствором может быть вода, растворитель (этанол) или смесь воды и растворителя. После этого, покрывающее устройство наносит МФЦ-покрытую смесь САП на нетканый субстрат.

[0046] МФЦ-покрытую смесь САП приготавливают, смешав, предпочтительно однородно, смесь САП со смесью МФЦ. Жидкую смесь САП получают, добавив, в устройстве приготовления смеси, САП в диспергирующую среду, предпочтительно этанол и вода. САП возможно выбирать из многих коммерчески доступных САП на рынке. Например, предпочтительная САП является М331, предлагаемые Nippon Shokubai. Жидкую смесь САП готовят только с одним типом САП.

[0047] Жидкая смесь МФЦ является предпочтительно однородной смесью МФЦ в растворителе, предпочтительно этаноле и воде. В частности, МФЦ подготовлен обработкой и измельчением целлюлозных волокон, полученных из древесной целлюлозы. Волокна древесной целлюлозы сначала рассеивают в воде. Этот жидкий раствор пульповых волокон затем подают через дисковый измельчитель, предназначенный для разбивания и фибриллирования волокон пульпы целлюлозы воздействием единственного или двойного диска вращения или лезвия. Предпочтительно, чтобы жидкую смесь перегнали через этот дисковый измельчитель по крайней мере 10 раз, чтобы получить волокно, имеющее среднюю длину приблизительно 5-10 микрон. Водная суспензия МФЦ затем разбавляется этанолом, чтобы получить жидкую смесь МФЦ.

[0048] Надлежащее соотношение потока САП и смеси МФЦ затем подают в статический миксер, чтобы однородно смешать компоненты. Частицы МФЦ помогают в поддержании САП в жидком растворе. Эта жидкая смесь МФЦ-покрытых САП затем подается в коутер для распределения однородного слоя смеси МФЦ-покрытых САП на движущееся нетканое основание (субстрат), проходящее область обработки. В то время, как процесс получения абсорбционного композиционного материала не использует связующие вещества, чтобы скрепить чесаные волокна с друг другом, волокна нетканого поддерживающего листа друг с другом или чесаные волокна с волокнами нетканого поддерживающего листа, МФЦ предназначены для связывания частиц САП с чесаными волокнами через образование водородной связи.

[0049] Аспираторы (вытяжные устройства), расположенные на нижней поверхности ленточного транспортера в области обработки, служат для удаления избыточной жидкости из чесаной сетки на ленточном транспортере посредством вакуумного насоса. Такие удаленные жидкости перерабатываются и восстанавливаются посредством газо-жидкостного разделения и конденсации в блоке газо-жидкостного разделения.

[0050] После прохождения через коутер, ткань или нетканый слой покрытия наносят на МФЦ-покрытую поверхность САП нетканого субстрата и МФЦ-покрытый с САП шламовый композит. Композит нетканого субстрата, МФЦ-покрытой САП и покрывающего слоя затем подают через различные нагретые высушивающие валки, чтобы удалить любой остаточный растворитель и влажность. Дальнейшая обработка через аспираторы и устройства газоразделения облегчают собирание и восстановление растворителя. Композит затем проходит через устройства нанесения сурфактанта (не показано), где водная дисперсия сурфактанта распыляется через тонкое сопло, чтобы рассеять мелкодисперсный туман раствора сурфактанта по всей области стороны нетканого субстрата композиционного материала. Сурфактант таким образом депонирован однородно на субстрат, что позволяет получить сторону нетканого субстрата гидрофильного композиционного материала. Сформированный абсорбционный композиционный материал затем наматывают в исходный рулон, который отправляют в хранение, или далее в устройство выполнения продольных разрезов, чтобы разделить исходный рулон на более узкие рулоны композита, и в упаковывающее устройство для передачи в соответствующие пакеты для использования в машине преобразования, выпускающей абсорбирующие изделия.

[0051] Процесс производства абсорбционного композиционного материала производит абсорбционные композиционные материалы, показанные на Фиг. 1А и 1Б. Как показано на Фиг. 1А, концентрация МФЦ-покрытых САП является самой сконцентрированной наверху и уменьшается к нетканому поддерживающему листу 210. Осаждением МФЦ-покрытых частиц САП в производственном процессе можно управлять, чтобы достигнуть постепенного градиента концентраций. Слой чесаной фибры 208 и нетканый поддерживающий лист 210, может содержать свободный МФЦ, который не смешан с САП. Как описано, МФЦ как свободный, так и смешанный с САП, не действует как связующее для скрепления чесаных волокон или нетканых материалов друг с другом для формирования каждого соответствующего слоя. Кроме того, МФЦ не действует как связующее для скрепления слоя чесаной фибры 208, нетканого поддерживающего листа 210 друг с другом.

ПОСТ-ПРОИЗВОДСТВЕННАЯ ОБРАБОТКА АБСОРБЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА

[0052] Желательная особенность любого одноразового абсорбирущего изделия, выполненного из абсорбционного композиционного материала - мягкость и гибкость. Одной из потенциально отрицательных особенностей отноительно высокой загрузки САП является жесткость и твердость. Твердость и жесткость могут привести к негативному восприятию изделия при ношении и проблемам, связанным с некачественной подгонкой. Следовательно, перед включением абсорбционного композиционного материала впитывающего соединения в одноразовое абсорбирущее изделие, композиционный материал могут подвергнуть пост-обработке, чтобы достигнуть желаемой мягкости. Методы, которыми может быть достигнута эта обработка смягчения, описаны ниже.

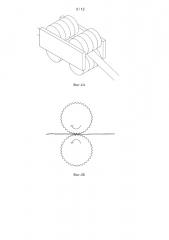

[0053] Абсорбционный композиционный материал возможно смягчать путем прогонки через взаимозамыкающие зубчатые валки, как показано на Фиг. 4А и 4Б. Зазор между взаимозамыкающими зубчатыми валками установлен так, чтобы абсорбционный композиционный материал деформировался при сгибании под взаимозамыкающими зубчатыми валками. Данный процесс деформирования смягчает композиционный материал, без разломов и трещин в нетканой сетке, поддерживая целостность композиционного соединения. Данный процесс деформирования также увеличивает гибкость композита и может способствовать трехмерной композиционной поверхностной структуре.

[0054] Абсорбционный композиционный материал возможно смягчать путем прогонки через двухфронтовое устройство смягчения (Фиг. 5А), включающее лопасти и валок. Фиг. 5Б представляет устройство в работе с сеткой композиционного материала, протягиваемой через него. Два угловых края устройства быстро сворачивают движущуюся композиционную сетку во время ее прохождения через устройство. Переходное сворачивание ломает непрерывный слой САП и уменьшает жесткость композиционного материала. Композиционную сетку удерживают в натянутом состоянии, чтобы держать ее на ходу и увеличить смягчающий эффект. Постоянное передвижение композиционной сетки через устройство гарантирует, что соединение не сворачивается постоянно. Непрерывность слоя САП нарушена, однако герметичность поддерживающего листа ППСБ остается без изменений.

[0055] Далее дополнительная обработка постпроизводства абсорбционного композиционного материала включает введение множества продольных разрезов в абсорбционный материал, где разрезы простираются полностью через все слои композита. Процесс продольной резки не удаляет материал, но вместо этого обеспечивает проходы капиллярного размера в композите. Разрезанный материал имеет улучшенную гибкую структуру, за счет которой жидкость может проникать через и в материал. Один такой рисунок разреза показан на Фиг. 6А.

[0056] Различные методы могут использоваться, чтобы сделать множество разрезов в абсорбционном материале, как описано более подробно ниже. Эти методы не включают использование резака, который является режущим инструментом, используемым для разделения рулона абсорбционного композиционного материала на более узкие рулоны для последующего использования. Один из предпочтительных способов создания разрезов включает использование серии дисковых резаков, выровненных параллельно опорному валику. Композиционный материал помещают между дисковыми резаками и опорным валиком. Дисковые резаки снабжены просечками или зазорами в режущем лезвии для осуществления неполного резания так, чтобы серия разрезов могла быть получена во время одного вращения дискового ножа. Этот процесс иллюстрирован на Фиг. 6Б.

[0057] Число, длина и распределение разрезов может измениться в зависимости от потребности и применения. "Уровень разреза" является термином, использующимся для описания уровня требуемых разрезов, и определяемым как отношение полного периметра разреза к планарной области блока. Как очевидно, уровень разреза варьируется в зависимости от числа разрезов, длины разреза и распределения разреза. Например, сердцевинный композиционный материал, имеющий длину разреза 12 мм, разделение между разрезами в продольном направлении (длинный размер изделия) 6 мм и разделение разреза в поперечном направлении (короткий размер изделия) 7.5 мм, будет иметь уровень разреза 1.00 см-1.

Уровень разреза = (1.2×2) / (1.8×0.75) = 1.00 см-1

АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ

[0058] Абсорбционный композиционный материал может использоваться в качестве эффективного средства впитывания мочи в абсорбирующем изделии, таких как подгузник или приучающие к горшку штаны. Процесс производства абсорбирующего изделия начинается с промотки рулона непрерывного абсорбционного композиционного материала. Композиционный материал разматывают и опрыскивают адгезивом. Применение адгезива согласно многим методам известно специалистам в данной области техники. Например, адгезив можно распылить, раскатать или спан-нанести на поверхность композиционного материала. Адгезив может быть гидрофобным, гидрофильным, биоразлагаемым, биополученным, или сочетанием данных вариантов. Предпочтительный адгезив является гидрофильным. Концентрация адгезива в слое варьируется от 1 до 100 г/м2. Достаточное количество адгезива должно быть использовано для покрытия по крайней мере 25% предназначенной для этого области. Непрерывная сетка из композиционного материала завернута с тканью или нетканым материалом в конфигурации С-сгиба (Фиг. 2). Ткань или нетканый материал перехлестываются, чтобы сформировать шов по длине композиционного материала. Затем композиционную сетку нарезают на отдельные, завернутые композиты. Длина отдельных композитов может изменяться в зависимости от применения.

[0059] Прежде чем быть включенным в абсорбирующее изделие, слой принятия и распределения (ADL) может быть помещен над абсорбционным композиционным материалом, таким образом, что ADL расположен между абсорбционным композиционным материалом и лицевым листом. Размер и расположение ADL могут изменяться в зависимости от предпочтений. Фиг. 7А изображает ADL, который является короче и уже, чем композит, на котором он расположен. ADL включает искусственные волокна и не содержит латексные связующие. При поступлении жидкости, она входит в контакт с ADL, который распределяет жидкость по области, более крупной, чем начальная область поступления, и позволяет жидкости проходить к композиту. Распределение жидкости по более крупной области увеличивает темп внедрения жидкости. ADL разработан таким способом как, чтобы разрешить потоку жидкости протекать в одном направлении, таким образом препятствуя тому, чтобы жидкость вытекала назад из абсорбционного композиционного материала к телу.

[0060] Предпочтительное воплощение абсорбирующего изделия включает единый абсорбционный композиционный материал с нетканым субстратом, примыкающим к лицевому листу и слой МФЦ-покрытых САП, примыкающим к изнаночному листу. На Фиг. 7 и 8 показано базовое одноразовое абсорбирующее изделие в трехмерном и сплющенном виде. Фиг. 9 представляет разобранный вид предпочтительного воплощения абсорбирующего изделия, включающего единый абсорбционный композиционный материал. Подгузник имеет лицевой лист 1, ADL 2 и изнаночный лист 3, выполненные из материалов, известных в технике. Подгузник также включает абсорбционный композиционный материал 4, расположенный между изнаночным и лицевым листами. В предпочтительном воплощении, сердцевина перевернута таким образом, что нетканый основной слой располагается ближе к лицевому листу, а слой САП расположен со стороны, не прилегающей к телу (направлен от тела).

АЛЬТЕРНАТИВНЫЕ ВОПЛОЩЕНИЯ

[0061] В дополнение к предпочтительному воплощению абсорбционного композиционного материала, описанного выше, альтернативные воплощения могут быть произведены, в которых тип компонентов, относительные объемы, и/или организация различны. Базисный вес САП во впитывающем слое может составлять приблизительно от 50 до 650 г/м2 (грамм на квадратный метр), а базисный вес МФЦ - приблизительно 5-20 г/м2. Кроме того, базисный вес чесаных волокон может составлять приблизительно от 18 до 100 г/м2. Базисный вес нетканого поддерживающего слоя может составлять приблизительно 8-15 г/м2. Покрывающий слой, расположенный поверх МФЦ-покрытого слоя САП, может включать ткань или нетканый компонент и может далее включать сурфактант. В одном воплощении, слой чесаных волокон имеет базисный вес 50 г/м2. В одном из воплощений абсорбционного композиционного материала слой САП имеет базисный вес 250 г/м2. В некоторых воплощениях может быть изменено расположение слоя САП; Фиг. 1Б иллюстрирует воплощение абсорбционного композиционного материала, в котором МФЦ-покрытая САП находится по существу внутри (в пределах) сетки чесаных волокон.

[0062] В альтернативном воплощении небольшое количество коротких волокон добавлено к жидкой смеси САП-МФЦ, чтобы изменить характеристики получающегося композита. В частности, использование коротких (1/4 или меньше в длине) штапельных волокон, таких, как полиэстер, нейлон, ПЭТ, может далее улучшить впитывающие характеристики композита. Произвольно, короткое двухкомпонентное связующее можно добавить к смеси САП-МФЦ, способствуя целостности композита путем обеспечения расплавления низкотемпературно плавящегося компонента, связующего фибры во время высыхания и формирования стабилизирующейся сетки в САП композите. Количество добавленных коротких волокон составляет 0-10%.

[0063] Предпочтительное воплощение абсорбирующего изделия данного изобретения включает единичный абсорбционный композиционный материал, однако некоторые воплощения используют два абсорбционных композиционных материала, которые могут различаться по размеру и относительному расположению в пределах абсорбирующего изделия. Абсорбционный композиционный материал(ы) могут быть с готовностью включены в большое разнообразие впитывающих структур в абсорбирующем изделии. Множественные слои материала различных длин могут быть структурированы для получения сердцевин, у которых есть переменные уровни поглотительной способности вдоль длины или ширины сердцевины. Сердцевины должны быть свернуты так, чтобы обеспечить полезные структуры для впитывания и удерживания жидкостей. Вследствие особенностей производственного процесса, у абсорбционного композиционного материала есть одна поверхность, которая преобладающе составлена из САП и МФЦ, и другая поверхность, которая является нетканым слоем субстрата. Абсорбционный композиционный материал(ы) могут быть соориентированы со слоем САП, примыкающим к телу, или со слоем САП, располагаемым на расстоянии от тела.

[0064] Фиг. 10 пре